模块一 gw4126dw隔离开关单相调试及检修

模块一 GW4-126DW隔离开关单相调试及检修

1、结构与原理

1.1 GW4型隔离开关结构

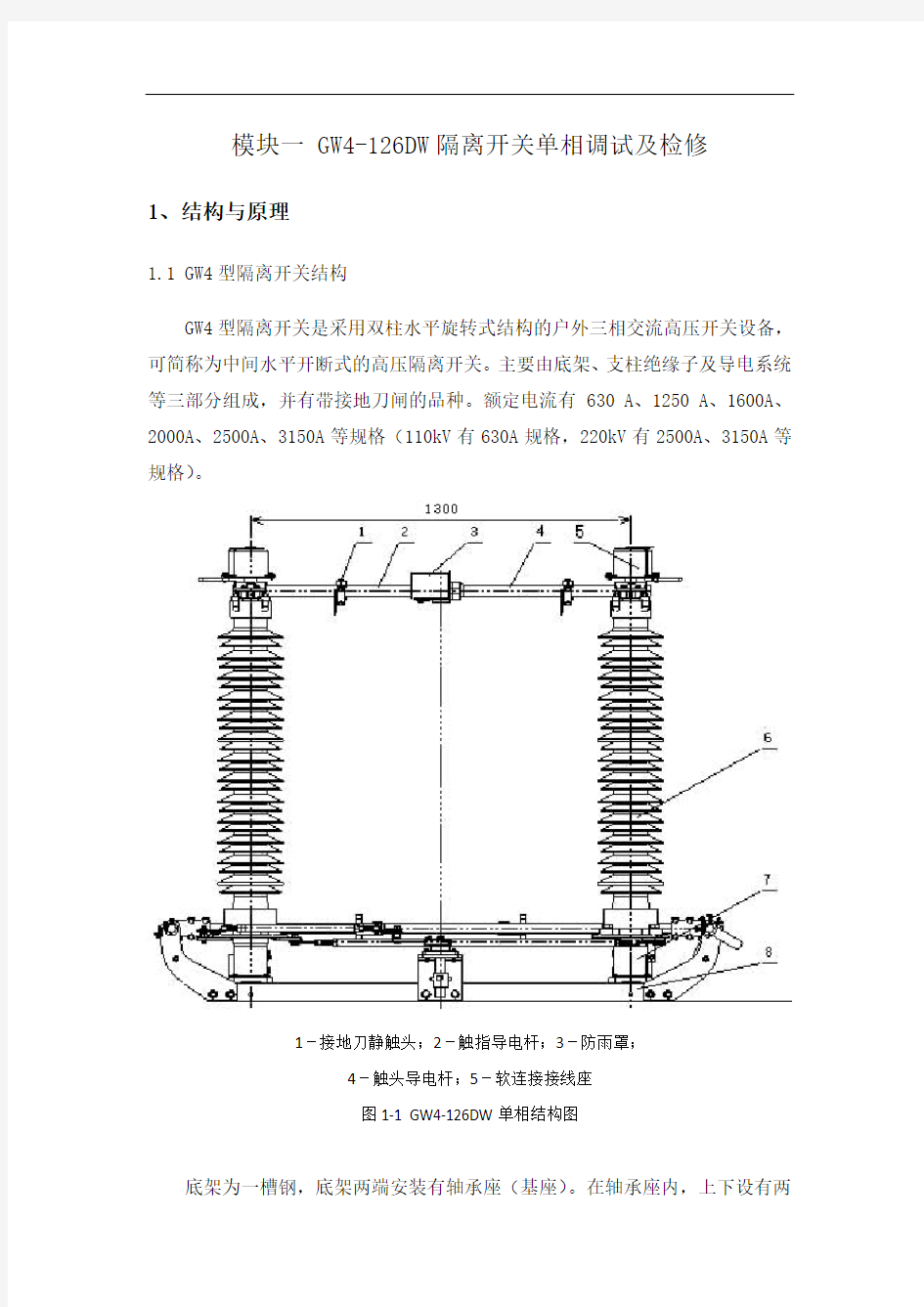

GW4型隔离开关是采用双柱水平旋转式结构的户外三相交流高压开关设备,可简称为中间水平开断式的高压隔离开关。主要由底架、支柱绝缘子及导电系统等三部分组成,并有带接地刀闸的品种。额定电流有630 A、1250 A、1600A、2000A、2500A、3150A等规格(110kV有630A规格,220kV有2500A、3150A等规格)。

1-接地刀静触头;2-触指导电杆;3-防雨罩;

4-触头导电杆;5-软连接接线座

图1-1 GW4-126DW单相结构图

底架为一槽钢,底架两端安装有轴承座(基座)。在轴承座内,上下设有两

个圆锥滚子轴承,保证轴承座上的杠杆灵活转动。隔离开关有不带接地、单接地和双接地三种品种。接地刀闸包括由铝合金管的闸刀、闸刀端部的铜触头和安装在出线座处的弹性静触头组成。带接地的隔离开关,在底架之一端或两端焊有接地闸刀支座,以便安装接地闸刀。地刀的布置有内开式和外开式两种,绝大多数情况使用内开式结构型式。

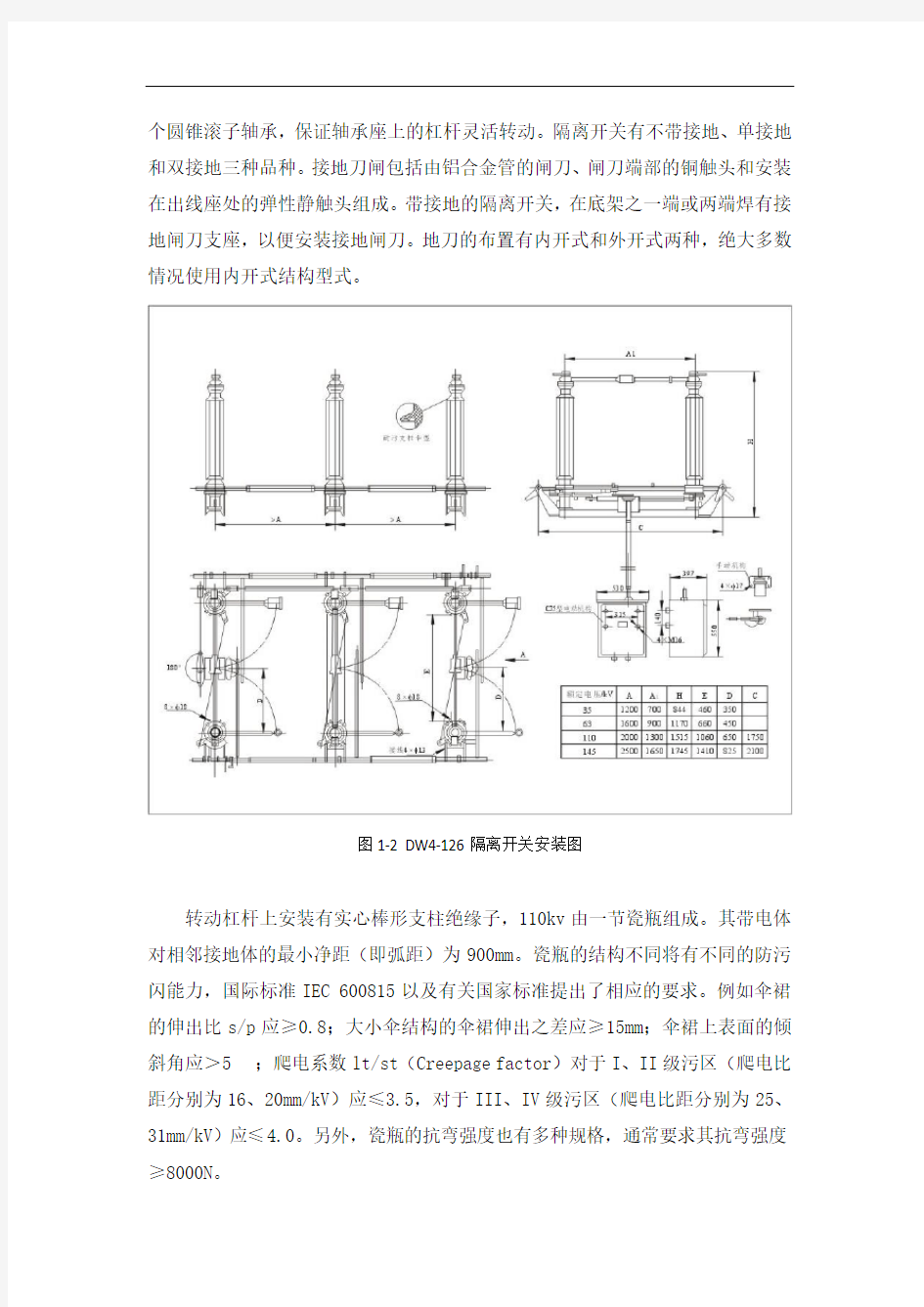

图1-2 DW4-126隔离开关安装图

转动杠杆上安装有实心棒形支柱绝缘子,110kv由一节瓷瓶组成。其带电体对相邻接地体的最小净距(即弧距)为900mm。瓷瓶的结构不同将有不同的防污闪能力,国际标准IEC 600815以及有关国家标准提出了相应的要求。例如伞裙的伸出比s/p应≥0.8;大小伞结构的伞裙伸出之差应≥15mm;伞裙上表面的倾斜角应>5;爬电系数lt/st(Creepage factor)对于I、II级污区(爬电比距分别为16、20mm/kV)应≤3.5,对于III、IV级污区(爬电比距分别为25、31mm/kV)应≤4.0。另外,瓷瓶的抗弯强度也有多种规格,通常要求其抗弯强度≥8000N。

导电部分固定在支持瓷瓶的上端,由主闸刀、中间触头及出线座组成。主闸刀分成两半,由具有足够刚性和导电能力的铜管制作,中间部分为导电触头。中间触头一端为圆柱形触头,另一端为并排的指形触头,该触指单元有压簧和拉簧等结构形式。合闸时,圆柱形触头嵌入另一端的两排触指内,由触头弹簧提供足够的接触压力。出线座也有较多结构形式,以导电接触方式来区分,有滚动接触和软连接方式两种,出线座必须接触良好、转动灵活。

1.2 GW4型隔离开关动作原理

GW4本体的动作原理:当操动机构操作时,带动底架中部的传动轴旋转180°,通过水平连杆,带动一侧之支持绝缘子(安装于转动杠杆上)旋转90°,并借交叉连杆使另一侧支持绝缘子反向旋转90°,于是两主闸刀及其中间触头实现合闸或分闸。接地刀闸的操动机构合分时,借助传动轴及水平固定杆,使地刀转轴旋转一角度,从而使接地闸刀合闸或分闸。接地刀转轴上有扇形板与紧固在瓷柱法兰上的弧形板组成联锁,能确保主刀分—地刀合、地刀分—主刀合的正确动作顺序。

2、检修前工作

2.1检修前准备工作

2. 1.1 检修前的资料准备

2. .1.2 检修方案的确定

隔离开关检修应办理第一种工作票,在停电状态下进行。

2. 1.3 检修工器具、备件及材料准备

应根据被隔离开关的检修方案及内容,准备必要的检修工器具、备件及材料。如:检修专用板、绝缘梯、安全带悬挂器、起重设备、回路测试仪、探伤仪等,还应按制造厂说明准备相应的辅消材料,如触指、开口销等。

表2-1 隔离开关检修常用工器具

2. 1.4 检修人员要求

(1)检修人员必须了解熟悉隔离开关的结构、动作原理及操作方法,并经过专业培训合格。

(2)现场解体大修需要时,应有制造厂的专业人员指导。

(3)对各检修项目的责任人进行明确分工,使工作人员明确各自的职责内容。2.1.5 检修前的检查和试验

为了解高压隔离开关设备在检修前的状态以及为检修后试验数据进行比较,在检修前,应对被检隔离开关进行检查和试验。

隔离开关的检修前检查和试验应包括以下项目:

(1) 隔离开关在停电前、带负荷状态下的红外测温。

(2) 隔离开关主回路电阻测量。

(3) 隔离开关的电气传动及手动操作。

2.2 检修项目流程、及技术要求

2.2.1检修安全措施落实

表2-2 安全措施

2.2.2办理工作票

按《安规》要求办理工作票,明确工作内容、工作班成员、停电范围、停电时间,核实站内所做安全措施是否与工作内容相符并满足实际检修需要。

(1)隔离开关两侧应挂有地线,隔离开关处于分闸位置。母线侧隔离开关检修,母线应停电,母线PT隔离开关接地刀应在合闸位置。

2.2.3工器具定置摆放

2.3 检修前的外部检查

停电并做好接地等安全措施后,对隔离开关本体做如下外部检查:

2.3.1瓷柱有无破损,瓷柱铸铁法兰有无裂纹。

2.3.2检查导电部分有无过热痕迹。

2.3.3检查机构箱密封是否良好,内部元器件是否有异常情况。

2.3.4检查各部件的锈蚀情况,确定应对措施。

2.3.5手力慢合、慢分隔离开关,检查接线座是否转动灵活,检查各转动部位是

否卡涩;操动机构各部件有无损坏变形。然后进行电动合、分闸操作,观察其动作情况。做好检查记录,以确定检修重点。

2.3.6对隔离开关进行检查后,切除操作电源,然后才能开始检修工作。

2.3.7装设必要的登高设施。

3、检修工艺和质量标准

3.1GW4隔离开关单相调整作业流程图

3.2作业流程操作要点

表3-1 作业流程操作要点

检修工艺质量标准

1.先将主刀机构,地刀机构置于合位

2.将主刀、地刀垂直拉杆与拐臂的圆柱销穿好,穿入开口

销,见图3-99;将主刀、地刀垂直拉杆与机构抱箍螺

丝穿好,并拧入螺母,但不要拧紧,见图3-100

抱箍螺丝穿好,不要拧紧

3.登梯上刀闸架构,将安全带挂在悬挂器吊环上

安全带不宜过长,否则失去保护人身

安全作用

4.先将A相刀闸本体分合闸限位螺丝、主拐臂的定位螺丝

顺时针向里拧,使限位螺丝与刀闸本体、主拐臂保持足

够大的距离

主要防止在刀闸调整中,由于限位螺

丝调整不当,造成误判断

5.将主拐臂中心距调整为150mm

5.1用24mm开口扳手将主拐臂可调轴销的缩紧螺母轻微拧

紧

此步骤的要点:缩紧螺母不宜过紧或

过松,过紧造成无法调整,过松易造

成调整时,尺寸反复变化

图3-99

图3-100

5.2测量主拐臂可调轴销和垂直轴的中心距离为150mm ,见图3-101,如有偏差,用橡皮锤轻敲击可调轴销的螺母,直至合格为止

利用橡皮锤进行调整尺寸,数据不易发生变化,比较准确

5.3用24mm 开口扳手将主拐臂可调轴销的缩紧螺母拧紧 缩紧螺母必须拧紧 6.调整A 相刀闸本体的分合闸位置

6.1用手操作A 相隔离开关导电臂置于合闸位置,观测触指臂和触头臂是否在同一直线,见图3-102;如有偏差,用橡皮锤轻敲击导电臂,直至合格为止;

观测合位技巧:身体下蹲,抬头观测,双眼中心与导电臂为同一直线。在刀闸架构上,采用此方法观测合闸位置,准确性较高

微调合位的技巧:用橡皮锤左右轻敲击导电臂,可以准确调整导电臂位置

6.2将A 相刀闸合正后,连接本相交叉连杆 开口销不要穿入

6.3连接刀闸主拐臂和A 相刀闸本体小主拉杆,见图4-103 保证:主拐臂与小主拉杆在一直线。

图3-101

150mm 图3-102

6.4在保证主刀闸合闸到位,主拐臂与小主拉杆在一直线后,调整主拐臂的合闸限位螺丝与主拐臂相接触,见图3-104

注:如果两人配合工作,有负责拉合刀闸的操作人员,此步骤可省略

技巧解释:初看此方法违背常理,实际是利用限位螺丝来模拟操作机构分合闸时的180°运动行程,可以实现在刀闸架构上,将三相本体全部调整完毕,从而减少工作人员上下刀闸架构的次数

6.5将刀闸分开少许后,观测A 相刀闸的本相同期:触头应与触指的引弧角首先接触,见图3-105;如有偏差,调整交叉连杆,直至合格为止

技巧解释:先调同期后调分位,是因为调整同期会影响分闸的数据,如果先调整分闸位置,后调整同期,会造成分闸数据改变,导致返工

图3-103

图3-104

限位螺丝与主拐臂相

接触

图3-105

6.6将刀闸分闸,当主拐臂与小主拉杆在一直线时,调整主拐臂的分闸限位螺丝与主拐臂相接触;原理同图4-104 注:如果两人配合工作,有负责拉合刀闸的操作人员,此步骤可省略技巧解释:初看此方法违背常理,实际是利用限位螺丝来模拟操作机构分合闸时的180°运动行程,可以实现在刀闸架构上,将三相本体全部调整完毕,从而减少工作人员上下刀闸架构的次数

6.7刀闸分闸后,测量两个导电臂的接线座侧之间距离,与两个导电臂的触头触指侧之间距离比较,见图3-106;两者距离差应不大于10mm(分闸角度90°)注意测量时,卷尺应当与导电臂垂直,不得有歪斜,否则造成测量数据偏差。

6.8两者距离差小于10mm(分闸角度小于90°),可将主拐臂可调轴销和垂直轴的中心距加大1~3mm

两者距离差大于10mm(分闸角度大于90°),将主拐臂可调轴销和垂直轴的中心距缩短1~3mm,反复测量调试直至满足要求技巧:主拐臂可调轴销和垂直轴的中心距在每次调整后,必须先将刀闸置于合位,调整触指臂和触头臂在同一直线之后,然后将刀闸置于分位,测量分闸角度,见图3-98(GW4隔离开关整体调整作业流程图)

注意:主拐臂可调轴销和垂直轴的中心距与分闸角度为正比关系

6.9 A相刀闸本体的分合闸位置调整完毕后,将A相刀闸

置于合位

图3-106

4、调整与试验

4.1 机械调整与机械操作试验

4.2 电气试验

绝缘电阻不小于2M。

接触电阻符合表1-6的或制造厂规

定。

4.3.结尾工作

4.3.1 恢复引接线(注意不使引线松股、抛股)。

4.3.2 对支架、基座、联杆等铁质部件进行除锈防腐处理;对导电部分的适当部

位涂相应的相序漆,并在操动机构上标出分合位置指示。

4.3.3 拆除工作架,整理清扫工作现场。

4.3.4 检修人员撤离工作现场,办理工作票终结手续。

4.3.5 填写检修报告及有关记录。

4.4 评分标准

5、常见故常处理

本节列举了实际工作现场GW4隔离开关常见的故障,并分析了每种故障造成的原因,针对不同的故障原因,采取相应的处理措施。

5.1 GW4隔离开关拉合困难

操作刀闸查找缺陷原因,如果不易判断,可以将三相水平拉杆拆下,分相进行操作,最终找到隔离开关拉合困难的原因,针对不同的故障原因,采取相应的处理措施。

1)原因一:轴承锈蚀

(1)轴承盖类的隔离开关故障处理:

①用大改锥将轴承盖撬起;

②向轴承座中注入液扳手,对生锈轴承进行除锈;

③注入机油,对轴承进行润滑;

④然后灌入二硫化钼,防止轴承再次生锈,延长轴承的使用寿命;

⑤最后一定要将轴承盖恢复原状,防止雨水从此处进入,造成轴承锈蚀。(2)注油孔类的隔离开关故障处理:

将注油嘴拆下,处理方法同轴承盖类的隔离开关故障处理步骤②~④。(3)轴承损坏或锈死

①拆下故障相隔离开关的导电部分;

②拆下故障相隔离开关的绝缘子;

③拆下故障相隔离开关的轴承座;

④对轴承座进行分解检修;

⑤轴承无法修复时,应更换轴承或轴承座。

2)原因二:传动拉杆、拐臂、操作机构等传动部件锈蚀

(1)传动拉杆轴销锈蚀故障处理:

①将传动拉杆拆下;

②对轴销、轴孔进行打磨除锈;

③在轴销、轴孔涂二硫化钼润滑脂。

(2)拐臂、操作机构转轴铜套锈蚀故障处理:

①将拐臂、操作机构拆下并分解;

②对传动轴、铜套进行打磨除锈;

③在传动轴、铜套涂二硫化钼润滑脂。

3)原因四:接线座转动部位锈蚀

①将接线座拆下并对转动部位进行分解;

②对接线棒、铜套等转动部位进行打磨除锈或去除氧化层;

③在接线棒、铜套等转动部位涂二硫化钼润滑脂。

5.2 GW4隔离开关过热

1)原因一:隔离开关合闸不到位

(1)传动部位锈蚀故障处理:见5.1处理步骤。

(2)行程发生变化故障处理:

①将三相隔离开关置于合闸位置;

②松开水平拉杆的缩紧螺母,直接转动水平拉杆;

③以底座槽钢为参照点,观测三相导电杆合闸是否在同一直线上,直至调整合

格。

(3)电动操作机构故障处理:机构限位开关接触过早,调整限位开关位置使之合适,具体见第十一章“电动操作机构故障处理”。

2)原因二:隔离开关刀口故障

(1)触指、触头烧损故障处理:更换触指、触头。

(2)触指弹簧烧断或乏力:更换触指弹簧和其绝缘套。

注:更换隔离开关触指、触头后,在首次合闸时,应当缓慢操作,防止由于同期不合格,造成触指和触头相顶,导致触指损坏。

5.3 GW4隔离开关瓷瓶断裂

①新瓷瓶探伤,选择相应的探头,均匀涂抹耦合剂,正确使用超声波探伤仪;

②拆除导电部分,拆除断裂瓷瓶的一次引线和导电杆装配,引线用小绳系牢;

③瓷瓶更换,旧瓷瓶用绳套系牢,吊车吊下后,更换新瓷瓶,安装后,新瓷瓶

应无歪斜,调节垫片不得超过3片;

④安装导电部分,安装新瓷瓶上的导电杆装配和一次引线;

⑤在首次合闸时,应当缓慢操作,防止由于同期不合格,造成触指和触头相顶,

导致触指损坏;

⑥检查各传动及转动部件,各零部件齐全无损坏,活动灵活,并使用二硫化钼

润滑;

⑦调整隔离开关分合闸、同期、触头插入深度等数据要求;

⑧瓷瓶防污闪处理,喷涂及增爬,RTV涂料均匀.爬裙粘接牢靠。

5.4 GW4隔离开关分、合闸不到位

1)原因一:机构及传动系统造成的分、合闸不到位。

机构箱进水,各部轴销、连杆、拐臂、底架甚至底座轴承锈蚀,造成分合不到位。连杆、传动连接部位、闸刀触头架支撑件等强度不足断裂,造成分合闸不到位。

处理方法:对机构及锈蚀部件进行解体检修,更换不合格元件。加强防锈措施,采用二硫化钼锂。更换带注油孔的传动底座。

2)原因二:隔离开关分、合闸不到位或三相不同期。

分、合闸定位螺钉调整不当。辅助开关及限位开关行程调整不当。连杆弯曲变形使其长度改变,造成传动不到位等。

处理方法:检查定位螺钉和辅助开关等元件,发现异常进行调整,对有变形的连杆,应查明原因及时消除。此外,在操作现场,当出现隔离开关合不到位或三相不同期时,应拉开重合,反复合几次,操作时应符合要求,用力适当。