实验路段路基施工方案

路基土石方工程试验路段施工组织设计

(K169+650~K169+770)

一、工程概况:

云万路 I合同位于云阳境内。云长路I合同段路基土石方工程数量为挖方32万余立方米、填方6万余立方米。

试验路段选择在地质、地形条件具有代表性的K169+650~K169+770路段,全长120米。

二、试验路段的依据

根据《技术规范》第Ⅱ卷204.04款及《路基施工技术规范》JTJ033—95第3.5.1款及《公路路基路面现场测试规程》JTJ059—95、《公路土工试验规程》JTJ051—93之规定。

三、试验目的:

通过试验路段的施工,模拟施工动态、培训机驾、现场施工等各种人员,确定不同机具压实不同填料的最佳含水量、最佳的机械配套,检验施工组织和施工工艺的合理性和适应性;在取得监理工程师认可后作为今后施工现场控制的依据及经验参数,以确保云万路I合同段的路基工程的填筑质量。

四、试验路段的材料和机具选择

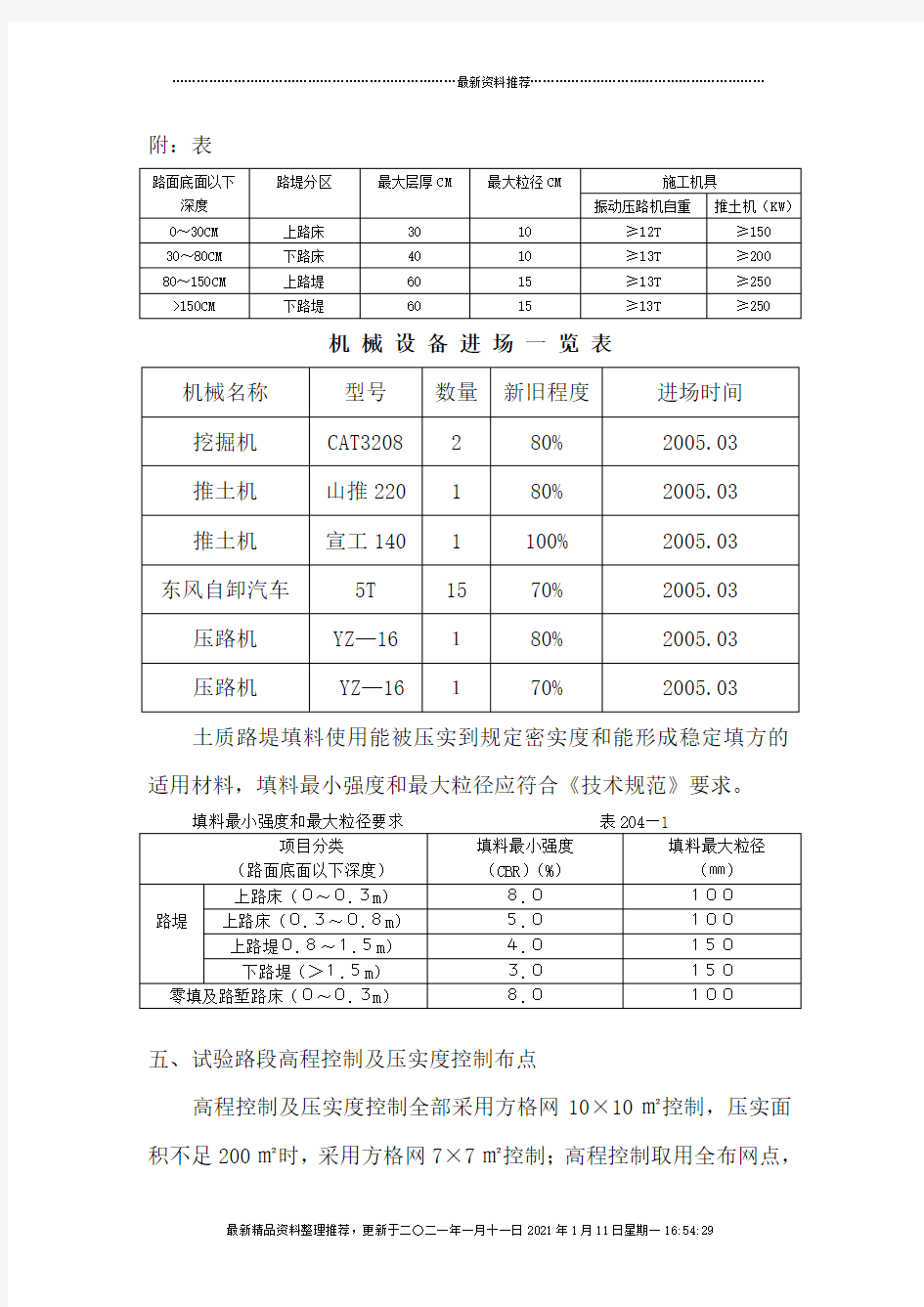

本合同段的填料主要为泥岩和砂土,故我标段采用不同施工方案分别对填石路堤、土质路堤做实验。填石料的石质、压实、摊铺机具的功率是影响填筑层厚和最大粒径的主要因素,因此填石路堤各分区填筑层厚及压实机具按下表安排。

附:表

机械设备进场一览表

土质路堤填料使用能被压实到规定密实度和能形成稳定填方的适用材料,填料最小强度和最大粒径应符合《技术规范》要求。

五、试验路段高程控制及压实度控制布点

高程控制及压实度控制全部采用方格网10×10㎡控制,压实面积不足200㎡时,采用方格网7×7㎡控制;高程控制取用全布网点,

压实度采取随机选点方法,每2000㎡随机检测4点压实干密度,压实面积不足200㎡时,至少检测2点。

六、试验路基本程序:

1、先对原地面土样及填料进行含水量、颗粒分析、界限含水量、标准击实、CBR等土的物理性质及力学性质的室内试验。

2、测量人员对K169+650~K169+770进行施工放样,然后进行软基处理及原地表清理与掘除、碾压等工作,使原地面的压实度达到规定要求。

3、在已整平的原地面上布方格网点,测量其平均高程及试验段的有效面积。

4、按松铺厚度30㎝和摊铺面积计算其松铺填料的体积,同时检测填料的含水量并与最佳含水量做对比,当其差值太大时采取相应的技术处理措施。同时,填石路堤压实层厚度与压实机具应符合《技术规范》表204—3之规定。

5、实验路段的填料采用龚家湾的挖方料,该地方有泥岩和砂岩,具有典型的代表性。在松动爆破后,用挖掘机上料,自卸车运输至试验路段。通过推土机整平(适当辅以人工),并对填石路堤进行边坡码砌和清除超粒径填料之后,再测平均高程,计算平均松铺后度。

6、压路机静压两遍之后,测其平均高程,计算沉降量,并随机抽样选点测压实度,填石路堤采用压实沉降差进行检测,土质路堤采用灌砂法进行检测。

7、压路机弱振碾压两遍之后,重复第6条,测其平均高程及压实度。

8、压路机强振碾压两遍之后,重复第6条,测平均高程及压实度。若含水量超出最佳含水量±2%范围或沉降量为零或压实度下降时,可停止试验并分析原因,否则按下一步继续进行。

9、按强振碾压两遍的极差继续进行试验,直到沉降量为零或压实度下降为止。

10、土质路堤完成松铺厚度为30㎝的试验后即试验完毕,填石路堤继续进行松铺厚度大于30㎝(35㎝、40㎝、45㎝、50㎝)的试验,分别重复第4—9条的过程。

七、压实实测项目

1、填石路堤:

1.1压实层厚和最大粒径:符附表《技术规范》表204—3。

1.2压实遍数及参数:碾压速度为2~4KM/h,频率30HZ,错轮1/4轮宽以上。碾压时,选择强档振动碾压6遍左右,如压实体表面有明显轮迹时,还应增加压实遍数。当现场证明减少压实遍数也可满足质量要求时,经监理工程师同意,可适当减少,但不能少于4遍。

1.3压实质量检测:采用压实沉降差检测。

1.3.1在压实后的填石路堤表面,用油漆或其他醒目标识测点用水准仪测其高程,然后用激振力29T的重型振动压路机作碾压检测,检测碾压后各测点高程,其碾压前后应无明显轮迹,沉降差平均值小于5㎜,标准差小于3㎜。

1.3.2布点方法:在压实表面沿路堤纵向并排布点,纵向间距10m横向视现场而定,布点避免位于突出大石上和压路机不能压到的地方。

1.3.3检测频率:每2000㎡至少16点,压实面积不足200㎡时,至少检测4点。

1.3.4压实层厚检测:填筑完工后测量每压实层面的标高,相邻层位的高程差加上两次高程检测期间路堤的沉降量应不大于相应分区路堤填筑厚度规定。

1.4平整度检测:

1.4.1压实后填石路堤表面的平整度检测采用3m直尺进行,每200m 路段检测4处,每处检测2次。

1.4.2压实后,表面高差应小于层厚的10%。同时,压实后的填料表面无明显大粒径填料突出点。

1.5外观质量检测:表面无明显空洞,空隙。大粒径填石无松动现象,

应达到以铁锹挖动困难,用撬棍方能使之松动的状态。

2、土质路堤:

2.1压实层厚为30cm,最大粒径符附表《技术规范》表204—1。

2.2压实遍数及参数:碾压速度为2~4KM/h,频率30HZ,错轮1/4轮宽以上。碾压时,选择强档振动碾压6遍左右,如压实体表面有明显轮迹时,还应增加压实遍数。当现场证明减少压实遍数也可满足质量要求时,经监理工程师同意,可适当减少,但不能少于4遍。

2.3压实质量检测:采用灌砂法检测。

2.3.1布点方法:在压实表面沿路堤纵向并排布点,纵向间距10m横向视现场而定,布点避免位于突出大石上和压路机不能压到的地方。

2.3.2检测频率:每2000㎡至少16点,压实面积不足200㎡时,至

少检测4点。

2.3.3压实层厚检测:填筑完工后测量每压实层面的标高,相邻层位的高程差加上两次高程检测期间路堤的沉降量应不大于相应分区路堤填筑厚度规定。

2.4平整度检测:

2.4.1压实后土质路堤表面的平整度检测采用3m直尺进行,每200m 路段检测4处,每处检测2次。

2.4.2压实后的填料表面无明显。

2.5外观质量检测:表面无明显坑洼、积水现象,线条顺畅。

八、实验成果

1、求出每次碾压结束之后的平均、沉降量、总沉降量并计算压缩系数松铺系数并考虑整平机械对松铺系数的影响后取适当的数值。

2、求出每次碾压结束之后的填料的干密度与含水量的代表值,点绘出含水量与干密度的关系曲线并与室内标准击实曲线作比较,取得合理的填料的最大干密度,最佳含水量,进而确定施工含水量的范围。

3、求出每次碾压结束之后测点压实度代表值,点绘出碾压遍数与压实度之间的关系曲线,找出要求压实度时相对应的碾压的遍数。

4、结合考虑整平机械等原因对压实度的影响,确定施工碾压遍数及其碾压遍数的组合方式等。

5、试验时,记录压实设备的类型、压实方法、最佳组合方式、碾压遍数及碾压速度、工序、每层材料的松铺后度、材料的含水量、干密度等资料,报监理工程师审批,以指导I合同段的施工。

九、施工时间

计划施工开始时间:2005年3月15日开始,计划施工完成时间:2005年5月15日结束。共需要60天。

十、主要施工机具、人员

人员进场一览表