陶瓷制备工艺

陶瓷制备工艺简介

陶瓷制品的生产都要经过三个阶段:坯料制备、成型、烧结

现就这三个部分做一一介绍:

1、坯料制备

通过机械或物理或化学方法制备粉料,在制备坯料时,要控制坯料粉的粒度、形状、纯度及脱水脱气,以及配料比例和混料均匀等质量要求。按不同的成型工艺要求,坯料可以是粉料、浆料或可塑泥团。

2、成型

将坯料用一定工具或模具制成一定形状、尺寸、密度和强度的制品坯型(亦称生坯)。

3、烧结

生坯经初步干燥后,进行涂釉烧结或直接烧结。高温烧结时,陶瓷内部会发生一系列物理化学变化及相变,如体积减小,密度增加,强度、硬度提高,晶粒发生相变等,使陶瓷制品达到所要求的物理性能和力学性能。

第一节粉体的制备

粉体制备方法:

1、粉碎法:机械粉碎,气流粉碎;杂质多,1μm以上;

2、合成法:固相法、液相法和气相法;纯度、粒度可控,均匀性好,颗粒微细。

一、粉碎法:

1、机械粉碎法:冲击式粉碎、球磨粉碎、行星式研磨、振动粉碎

等。

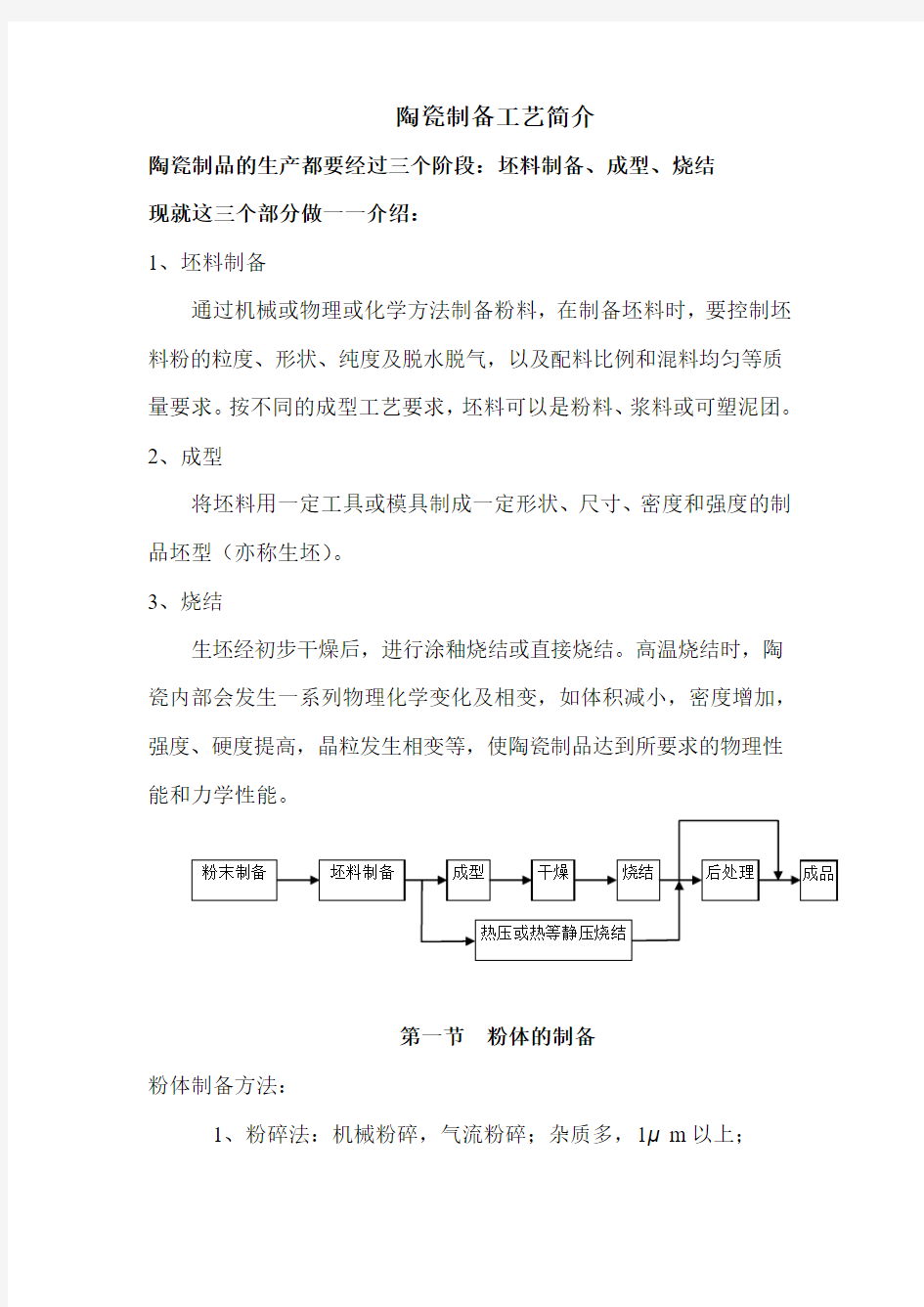

1-动锥2-定锥3-破碎后的物料4-破碎腔

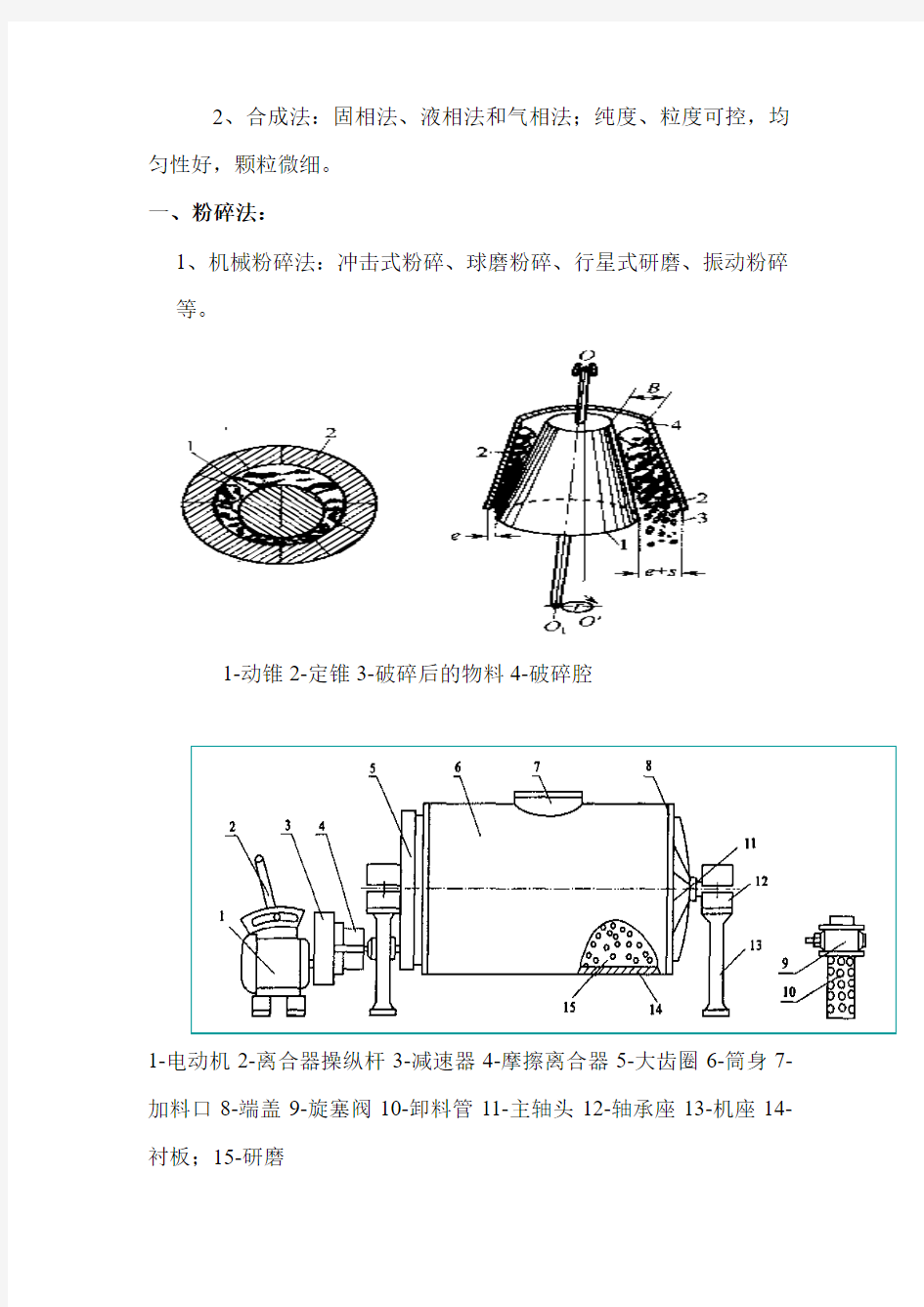

1-电动机2-离合器操纵杆3-减速器4-摩擦离合器5-大齿圈6-筒身7-加料口8-端盖9-旋塞阀10-卸料管11-主轴头12-轴承座13-机座14-衬板;15-研磨

2、气流粉碎法:

扁平式气流粉碎机管道式气流粉碎机

二、合成法:

(1)固相法:通过从固相到固相的变化,来制造粉体

1.烧结法:A(S)+B(S)→C(S)十D(G)

2.热分解反应基本形式(S代表固相,G代表气相):Sl→S2十G1

3.化合反应法:A(s)+B(s)→C(s)+D(g)

4.氧化还原法或还原碳化、还原氮化

如:3SiO2+6C+2N2 →Si3N4+6CO

(2)液相法:共同点是以均相溶液为出发点,通过各种方法使溶质与溶剂分离,溶质形成一定大小和形状的颗粒,得到所需粉末的前躯体,热解后得到粉体。

盐溶液→盐晶体或氢氧化物→粉末

A.化学共沉淀法

B.溶胶凝胶法

C.喷雾热分解法

(3)气相法:

CVD方法原理及气象沉淀产物示意图

第二节成型

这里只讲普通日用陶瓷的成型工艺,高技术陶瓷成型工艺与它相差不大。

1. 注浆成型

(1)基本注浆方法

基本注浆法可分为空心注浆(单面注浆)和实心注浆(双面注浆)两种。

(2)强化注浆方法

强化注浆方法是在注浆过程中人为地施加外力,加速注浆过程的进行,使得吸浆速度和坯体强度得到明显改善的方法。

根据所加外力的形式,强化注浆可以分为:

1)真空注浆2)离心注浆3)压力注浆

2. 可塑成型

可塑成型是对具有一定可塑变形能力的泥料进行加工成型的方法。

(1)滚压成型

成型时,盛放着泥料的石膏模型和滚压头分别绕自己的轴线以一定的速度同方向旋转。滚压头在转动的同时,逐渐靠近石膏模型,并对泥料进行滚压成型。

(2)塑压成型

它是将可塑泥料放在模型内在常温下压制成坯的方法。

3. 压制成型

粉料含水量为3-7%时为干压成型;粉料含水量为8-15%时为半干压成型。

第三节烧结

一、概念:

烧结是指高温条件下,坯体表面积减小,孔隙率降低、机械性能提高的致密化过程。烧结驱动力是粉体的表面能降低和系统自由能降低。

陶瓷烧结示意图:

(a)颗粒间的松散接触;(b)颗粒间形成颈部;(c)晶界向小晶粒方向移动并逐渐消失,晶粒逐渐长大;(d)颗粒互相堆积形成多晶聚合体

陶瓷的烧结过程一般分为五个阶段:

(1)低温阶段(室温至300℃左右)

(2)中温阶段(亦称分解氧化阶段,300 ?至950?C)

(3)高温阶段(950?C至烧成温度)

(4)保温阶段

(5)冷却阶段

烧结过程示意相图:

T m A

T m B

T3

T2

T1

二、几种常见的烧结方法:

1、普通烧结

传统陶瓷在隧道窑中进行烧结,特种陶瓷大都在电窑中进行烧结。

2、热压烧结

热压烧结是在烧结过程中同时对坯料施加压力,加速了致密化的过程。所以热压烧结的温度更低,烧结时间更短。

3、热等静压烧结

将粉体压坯或装入包套的粉体放入高压容器中,在高温和均衡的气体压力作用下,烧结成致密的陶瓷体。

4、真空烧结

将粉体压坯放入到真空炉中进行烧结。真空烧结有利于粘结剂的脱除和坯体内气体的排除,有利于实现高致密化。

5、其他烧结方法

反应烧结、气相沉积成形、高温自蔓延(SHS)烧结、等离子烧

结、电火花烧结、电场烧结、超高压烧结、微波烧结等。

最新特种陶瓷-考试重点

普通陶器:即指土陶盆、罐、缸、瓮,以及耐火砖等具有多孔性着色坯体的制品,原料颗粒比较粗。 瓷:用高岭土等烧制成的材料,质硬且脆,比陶质细致,也称瓷器 瓷石:主要含石英和绢云母。由于它是石质,一般是用机器粉碎。瓷石是天然配好的制瓷原料,在1200-1250℃的温度下可以单独烧成瓷器,这就是所谓的“一元配方”。 高岭土:元代,景德镇发现了高岭土,并将其掺入瓷石中,即所谓的“二元配方”,它提高了原料中铝的含量,使瓷胎可以耐受1280-1300℃的高温,这是提高瓷胎坚固性的必要条件。 陶瓷:以无机非金属物质为原料,在制造或使用过程中经高温(540℃以上)煅烧而成的制品和材料。狭义:无机非金属材料中的一种类型(水泥、玻璃、陶瓷等)。广义:一切无机非金属材料及制品统称陶瓷。 特点:1、原料丰富(Clarke value,占地壳总量的70-80%)2、性能优越:(抗压)强度高、耐高温、耐磨损、耐腐蚀、抗氧化等3、与金属、高分子、复合材料呈四足鼎立之势 传统陶瓷:由粘土等硅酸盐天然原料为主的坯料制成的日用餐具、耐火材料、水泥、瓶玻璃、卫生洁具等。 近代陶瓷:以Al2O3、ZrO2、TiO2、SiC、Si3N4等人工原料或合成原料为坯料制成的陶瓷。 特种陶瓷:采用高度精选的原料,具有能精确控制的化学组成、严格控制成型及烧结工艺所合成的,达到设计的微观结构和精确的尺寸精度,并具有优异特性的陶瓷。日本称技术陶瓷 结构陶瓷:用于机械结构零件的陶瓷。 功能陶瓷:具有特殊的电、磁、声、光、热、化学及生物功能的陶瓷。 陶瓷材料的结构与性能 1、材料的成分、显微组织结构与性能(一体化,正交化试验方法) 2、材料的结构受到组成及加工工艺的制约 3、显微结构的研究指导材料工艺的制订与优化 特种陶瓷的主要研究领域1、优化结构,获得优异性能2、材料的性能评价与可靠性 单相多晶体:陶瓷的相组成主要由单一相的多个晶体组成 多相多晶体:除了晶相(可能多相)外,还有气孔和玻璃相 晶相的结构:晶粒大小(晶粒度)、分布、形态,结晶特性、取向、晶界及表面形态 晶相:决定陶瓷基本性能的主导物相。单相多晶、多相多晶 晶形:晶体在形成、生长过程中,习惯性地、自发地按一定的规律生长和发育成一定的几何形态。(自形晶:完整(完全发育)晶体;半自形晶和他形晶:生长受到抑制,部分完整或很不完整。) 主晶相:决定材料基本性能。次生相:对陶瓷性能起重要调节性能。(析出相) 玻璃相:配料中引入的各种杂质组分经高温烧结的物理、化学反应,形成液相,冷却时转变为玻璃相(常分布于晶界部位)。 结构与作用—烧结体中起粘结作用,粘结晶相,连续分布—填充气孔、烧结体致密化—降低烧结温度,促进烧结—抑制晶体长大、防止晶形转变(低温烧结)—有利于杂质、添加物的重新分布—液相量依陶瓷的用途而定(液相量↑易变形,耐火度↓强度↓介电性↓)—热处理,促进玻璃相晶化—

特种陶瓷制备工艺..

特种陶瓷材料的制备工艺 10材料1班 王俊红,学号:1000501134 摘 要:介绍粉末陶瓷原料的制备技术、特种陶瓷成形工艺、烧结方法。 目前,特种陶瓷中的粉末冶金陶瓷工艺已取得了很大进展,但仍有一些急需解决的问题。 当前阻碍陶瓷材料进一步发展的关键之一是成形技术尚未完全突破。 压力成形不能满足形状复杂性和密度均匀性的要求。 多种胶体原位成形工艺,固体无模成形工艺以及气相成形工艺有望促使陶瓷成形工艺获得关键性突破。 关键词:特种陶瓷;成形;烧结;陶瓷材料 前言:陶瓷分为普通陶瓷和特种陶瓷两大类, 特种陶瓷是以人工化合物为原料(如氧化物、氮化物、碳化物、硼化物及氟化物等)制成的陶瓷。 它主要用于高温环境、机械、电子、宇航、医学工程等方面,成为近代尖端科学技术的重要组成部分。 特种陶瓷作为一种重要的结构材料,具有高强度、高硬度、耐高温、耐腐蚀等优点,无论在传统工业领域,还是在新兴的高技术领域都有着广泛的应用。 因此研究特种陶瓷制备技术至关重要。 正文:特种陶瓷的生产步骤大致可以分为三步:第一步是陶瓷粉体的制备、第二步是成形,第三步是烧结。 特种陶瓷制备工艺流程图 一、 陶瓷粉体的制备 粉料的制备工艺(是机械研磨方法,还是化学方法)、粉料的性质(粒度大小、形态、尺寸分布、相结构)和成形工艺对烧结时微观结构的形成和发展有着巨大的影响,即粉末制备 坯料制备 成型 干燥 烧结 后处理 热压或热等静压烧结 成品

陶瓷的最终微观组织结构不仅与烧结工艺有关,而且还受粉料性质的影响。由于陶瓷的材料零件制造工艺一体化的特点,使得显微组织结构的优劣不单单影响材料本身的性能,而且还直接影响着制品的性能。陶瓷材料本身具有硬、脆、难变形等特点。因此,陶瓷材料的制备工艺显得更加重要。由于陶瓷材料是采用粉末烧结的方法制造的,而烧结过程主要是沿粉料表面或晶界的固相扩散物质的迁移过程。因此界面和表面的大小起着至关重要的作用。就是说,粉末的粒径是描述粉末品质的最重要的参数。因为粉末粒径越小,表面积越大,单位质量粉末的表面积(比表面积)越大,烧结时进行固相扩散物质迁移的界面就越多,即越容易致密化。制备现代陶瓷材料所用粉末都是亚微米(<lμm)级超细粉末,且现在已发展到纳米级超细粉。粉末颗粒形状、尺寸分布及相结构对陶瓷的性能也有着显著使组分之间发生固相反应,得到所需的物相。同时,机械球磨混合无法使组分分的影响。粉末制备方法很多,但大体上可以归结为机械研磨法和化学法两个方面。 传统陶瓷粉料的合成方法是固相反应加机械粉碎(球磨)。其过程一般为:将所需要的组分或它们的先驱物用机械球磨方法(干磨、湿磨)进行粉碎并混合。然后在一定的温度下煅烧。由于达不到微观均匀,而且粉末的细度有限(通常很难小于 l μm 而达到亚微米级),因此人们普遍采用化学法得到各种粉末原料。根据起始组分的形态和反应的不同,化学法可分为以下三种类型: 1.固相法: 化合反应法:化合反应一般具有以下的反应结构式: A(s)+B(s)→C(s)+D(g) 两种或两种以上的固态粉末,经混合后在一定的热力学条件和气氛下反应而成为复合物粉末,有时也伴随一些气体逸出。 钛酸钡粉末的合成就是典型的固相化合反应。等摩尔比的钡盐BaCO3和二氧化钛混合物粉末在一定条件下发生如下反应: BaCO3+TiO2→BaTiO3+CO2↑ 该固相化学反应在空气中加热进行。生成用于PTC制作的钛酸钡盐,放出二氧化碳。但是,该固相化合反应的温度控制必须得当,否则得不到理想的、粉末状钛酸钡。 热分解反应法:

陶瓷制作工艺流程

陶瓷制作工艺流程 在陶瓷民俗博览区古窑景区错落有致的分布着古制瓷作坊、古镇窑、陶人画坊。在作坊里可见到“手随泥走,泥随手变”,巧夺天工的拉坯成型;在镇窑里,可看到神奇的松柴烧瓷技艺,从中领略到景德镇古代手工制瓷的魅力。在古窑,我们看到了练泥、拉坯、印坯、利坯、晒坯、刻花、施釉、烧窑、彩绘、釉色变化等 练泥:从矿区采取瓷石,先以人工用铁锤敲碎至鸡蛋大小的块状,再利用水碓舂打成粉状,淘洗,除去杂质,沉淀后制成砖状的泥块。然后再用水调和泥块,去掉渣质,用双手搓揉,或用脚踩踏,把泥团中的空气挤压出来,并使泥中的水分均匀。这一环节在古窑里我没有见到,深感遗憾,于是我在前往三宝村途中仔细寻觅,有幸亲眼目睹。这种瓷石加工方法历史悠久,应与景德镇制瓷历史同步。

拉坯:将泥团摔掷在辘轳车的转盘中心,随手法的屈伸收放拉制出坯体的大致模样。拉坯是成型的第一道工序。拉坯成型首先要熟悉泥料的收缩率。景德镇瓷土总收缩率大致为18—20%,根据大小品种和不同器型及泥料的软硬程度予以放尺。由于景德镇瓷泥的柔软性,拉制的坯体均比之其他黏土成型的要厚。拉坯不仅要注意到收缩率,而且还要注意到造型。如遇较大尺寸的制品,则要分段拉制,从各个分段部位,可看出拉坯师傅的技艺好坏和水平高低。景德镇陶瓷的特殊美感和瓷文化的形成是与其独特的材质、工艺等有着密不可分的联系,甚至在某种程度上说:景德镇瓷器名扬天下,除当地“天赐”的优质黏土之外,基本上是那些“鬼斧神工”的技艺将这些普通的“东西”变成了人类的“宠物”。由此,真正被“神灵”护佑着的正是这制瓷技艺的不断分工、进化和传承。这千年相传的技艺造就和组成了人类陶瓷史甚至是文明史上最耀眼的光环,这光环让人炫目,也让人敬畏。

特种陶瓷的制备工艺综述及其发展趋势

特种陶瓷的制备工艺综述及其发展前景 摘要:本文主要介绍了粉末陶瓷原料的制备技术、特种陶瓷成形工艺、烧结方法以及未来的发展趋势。目前,特种陶瓷中的粉末冶金陶瓷工艺已取得了很大进展,但仍有一些面临急需解决的问题。当前阻碍陶瓷材料进一步发展的关键之一是成形技术尚未完全突破。压力成形不能满足形状复杂性和密度均匀性的要求。多种胶体原位成形工艺,固体无模成形工艺以及气相成形工艺有望促使陶瓷成形工艺获得关键性突破。 关键词:特种陶瓷;成形;烧结;粉末冶金;陶瓷材料 引言 陶瓷分为普通陶瓷和特种陶瓷两大类,特种陶瓷是以人工化合物为原料(如氧化物、氮化物、碳化物、硼化物及氟化物等)制成的陶瓷。它主要用于高温环境、机械、电子、宇航、医学工程等方面,成为近代尖端科学技术的重要组成部分。特种陶瓷作为一种重要的结构材料,具有高强度、高硬度、耐高温、耐腐蚀等优点,无论在传统工业领域,还是在新兴的高技术领域都有着广泛的应用。因此研究特种陶瓷制备技术至关重要。 1 陶瓷原料的制备方法 粉料的制备工艺(是机械研磨方法,还是化学方法)、粉料的性质(粒度大小、形态、尺寸分布、相结构)和成形工艺对烧结时微观结构的形成和发展有着巨大的影响,即陶瓷的最终微观组织结构不仅与烧结工艺有关,而且还受粉料性质的影响。由于陶瓷的材料零件制造工艺一体化的特点,使得显微组织结构的优劣不单单影响材料本身的性能,而且还直接影响着制品的性能。陶瓷材料本身具有硬、脆、难变形等特点。因此,陶瓷材料的制备工艺显得更加重要。 由于陶瓷材料是采用粉末烧结的方法制造的,而烧结过程主要是沿粉料表面或晶界的固相扩散物质的迁移过程。因此界面和表面的大小起着至关重要的作用。就是说,粉末的粒径是描述粉末品质的最重要的参数。因为粉末粒径越小,表面积越大,单位质量粉末的表面积(比表面积)越大,烧结时进行固相扩散物质迁移的界面就越多,即越容易致密化。制备现代陶瓷材料所用粉末都是亚微米(<lμm)级超细粉末,且现在已发展到纳米级超细粉。粉末颗粒形状、尺寸分布及相结构对陶瓷的性能也有着显著

纳米陶瓷材料制备技术

纳米陶瓷材料制备技术 邱安宁5990519118 F9905104 1.概述 陶瓷材料作为材料的三大支柱之一,在日常生活及工业生产中起着举足轻重的作用.但是,由于传统陶瓷材料质地较脆,韧性、强度较差,因而使它的应用受到了较大的限制,随着纳米技术的广泛应用,纳米陶瓷随之产生,希望以此来克服陶瓷材料的脆性,使陶瓷具有象金属一样的柔韧性和可加工性.英国著名材料专家Cahn指出纳米陶瓷是解决陶瓷脆性的战略途径,因此纳米陶瓷的研究就成了当今材料科学研究的热点领域. 纳米材料一般指尺寸为1~100nm,处于原子团族和宏观物体交接区域内的粒子.而从原子团族制备材料的方法,称这为纳米技术.纳米材料由于具有表面效应、体积效应、量子尺寸效应和宏观量子隧道效应而产生奇异的力学、电学、磁学、热学、光学和化学活性等特性,它既是一种新材料又是新材料的重要原料[3 ].所谓纳米陶瓷,是指显微结构中的物相具有纳米级尺度的陶瓷材料,也就是说晶粒尺寸、晶界宽度、第二相分布、缺陷尺寸等都是在纳米量级的水平上.由于界面占有可与颗粒相比拟的体积百分比,小尺寸效应以及界面的无序性使它具有不同于传统陶瓷的独特性能. 本文将描述纳米陶瓷的主要制备技术及加工中的理论问题,并利用在材料加工的原理就其典型应用进行讨论。 2.加工中的理论问题 2.1决定陶瓷性能的主要因素 决定陶瓷性能的主要因素组成和显微结构,即晶粒、晶界、气孔或裂纹的组合性状,其中最主要的是晶粒尺寸问题,晶粒尺寸的减小将对材料的力学性能产生很大影响.图1是陶瓷材料的晶粒尺寸与强度的关系图,其中的实线部分是现在已达到的,而延伸的虚线部分则是希望达到的[2 ].从图中可见晶粒尺寸的减小将使材料的力学性能有数量级的提高,同时,由于晶界数量级的大大增加,使可能分布于晶界处的第二相物质的数量减小,晶界变薄使晶界物质对材料性能的负影响减小到最低程度;其次,晶粒的细化使材料不易造成穿晶断裂,有利于提高材料韧性;再次,晶粒的细化将有助于晶粒间的滑移,使材料具有塑性行为.因此,纳米陶瓷将使材料的强度、韧性和超塑性大大提高,长期以来人们追求的陶瓷增韧和强化问题在纳米陶瓷中可望得到解决[4, 5]. 2.2扩散及烧结 由于纳米材料中有大量的界面,这些界面为原子提供了短程扩散途径及较高的扩散速率,并使得材料的烧结驱动力也随之剧增,这大大加速了整个烧结过程,使得烧结温度大幅度降低.纳米陶瓷烧结温度约比传统晶粒陶瓷低6 0 0℃,烧结过程也大大缩短[3 , 5],以纳米TiO2 陶瓷为例,不需要加任何助剂,1 2nmTiO2 粉可以在低于常规烧结温度40 0~6 0 0℃下进行烧结,同时陶瓷的致密化速率也迅速提高[3 ].通过对Y2 O3 浓度为3%的ZrO2 纳米粉末的致密化和晶粒生长这2个高温动力学过程进行研究表明,由于晶粒尺寸小,分布窄,晶界与气孔的分离区减小以及烧结温度的降低使得烧结过程中不易出现晶粒的异常生长.控制烧结的条件,已能获得晶粒分布均匀的陶瓷体[6].美国和西德同时报道,成功地制备了具有清洁界面的纳米陶瓷TiO2 (1 2nm),与粒度为 1 . 3μmTiO2 陶瓷相比得到相同硬度,而烧结温度降低,因而,纳米粉末的出现,大大改变了材料的烧结动力

陶瓷的生产工艺流程.

陶瓷的生产工艺流程 一、陶瓷原料的分类 (1)粘土类 粘土类原料是陶瓷的主要原料之一。粘土之所以作为陶瓷的主要原料,是由于其具有可塑性和烧结性。陶瓷工业中主要的粘土类矿物有高岭石类、蒙脱石类和伊利石(水云母)类等,但我厂的主要粘土类原料为高岭土,如:高塘高岭土、云南高岭土、福建龙岩高岭土、清远高岭土、从化高岭土等。 (2)石英类 石英的主要成分为二氧化硅(SiO ),在陶瓷生产中,作为瘠性原料加入到陶瓷坯料中时, 2 在烧成前可调节坯料的可塑性,在烧成时石英的加热膨胀可部分抵消部分坯体的收缩。当添加到釉料中时,提高釉料的机械强度,硬度,耐磨性,耐化学侵蚀性。我厂的石英类原料主要有:釉宝石英、佛冈石英砂等。 (3)长石类 长石是陶瓷原料中最常用的熔剂性原料,在陶瓷生产中用作坯料、釉料熔剂等基本成分。在高温下熔融,形成粘稠的玻璃体,是坯料中碱金属氧化物的主要来源,能降低陶瓷坯体组分的熔化温度,利于成瓷和降低烧成温度。在釉料中做熔剂,形成玻璃相。我厂的主要长石类原料有南江钾长石、佛冈钾长石、雁峰钾长石、从化钠长石、印度钾长石等。 二、坯料、釉料制备 (1)配料 配料是指根据配方要求,将各种原料称出所需重量,混合装入球磨机料筒中。我厂坯料的配料主要分白晶泥、高晶泥、高铝泥三种,而釉料的配料可分为透明釉和有色釉。 (2)球磨 球磨是指在装好原料的球磨机料筒中,加入水进行球磨。球磨的原理是靠筒中的球石撞击和磨擦,将泥料颗料进行磨细,以达到我们所需的细度。通常,坯料使用中铝球石进行辅助球磨;釉料使用高铝球石进行辅助球磨。在球磨过程中,一般是先放部分配料进行球磨一段时间后,再加剩余的配料一起球磨,总的球磨时间按料的不同从十几小时到三十多个小时不等。如:白晶泥一般磨13个小时左右,高晶泥一般磨15-17小时,高铝泥一般磨14个小时左右,釉料一般磨33-38小时,但为了使球磨后浆料的细度要达到制造工艺的要求,球磨的总时间会有所波动。

功能陶瓷材料总复习讲解学习

功能陶瓷材料总复习

功能陶瓷材料总复习 绪论 什么是功能陶瓷?常见的功能陶瓷的分类、特性与用途。 1、定义:指具有电、磁、光、声、超导、化学、生物等特性,且具有相互转化功能的一类陶瓷。 2、分类:电容器陶瓷、压电、铁电陶瓷、敏感陶瓷、磁性陶瓷、导电、超导陶瓷、生物与抗菌陶瓷、发光与红外辐射陶瓷、多孔陶瓷。 3、特性:性能稳定性高、可靠性好、资源丰富、成本低、易于多功能转化和集成化等 4用途:在自动控制、仪器仪表、电子、通讯、能源、交通、冶金、化工、精密机械、航空航天、国防等部门均发挥着重要作用。举例:电容器陶瓷、谐振器元器件基材料、压电式动态力传感器、压电式振动加速度传感器。 介电陶瓷 以感应的方式对外电场作出响应,即沿着电场方向产生电偶极矩或电偶极矩的改变,这类材料称为电介质 各种极化机制以及频率范围。 极化机制:电子极化、离子极化、偶极子极化、空间电荷极化 松弛极化 频率范围:

铁电体, 晶体在某温度范围内具有自发极化Ps,且自发极化Ps的方向能随外电场而取向,称为铁电体。材料的这种性质称为铁电性。 电畴:铁电体中自发极化方向一致的微小区域 铁电体的特性:铁电体特性包括电滞回线Hysteresis loop、电畴Domains、居里点Tc及居里点附近的临界特性。 电滞回线: 铁电体的P 滞后于外电场E而变化的轨迹(如图

居里点Tc:顺电相→铁电相的转变温度 T>Tc 顺电相 T

特种陶瓷教学大纲

《陶瓷工艺学》教学大纲

的物理化学变化。 本章难点:配方计算包括由化学组成计算配方,由实验公式计算配方,由矿物组成计算配方,由分子式计算配方,以及更换原料时的重配计算。可塑泥团的流变特性,陶瓷泥浆的流变特性及影响因素。矿物煅烧时的变化。 第三章釉层的工艺基础(6学时) 3.1 釉料的组成 3.1.1 釉的分类 3.1.2 确定釉料组成的依据 3.1.3 釉料配方的计算 3.2 釉层的形成 3.2.1 釉层形成过程的反应 3.2.2 釉料与坯体的作用 3.2.3 釉层的显微结构 3.3 釉层的性质 3.3.1 釉层的物理化学性质 3.3.2 坯-釉适应性 3.3.3 釉的析晶 本章重点:铅釉,石灰釉,长石釉的主要特性,釉料成分的种类,确定釉料组成的依据,釉料冷却过程的变化,釉的熔融温度范围,釉的粘度与表面张力,釉的化学稳定性,坯釉适应性,釉熔体的析晶过程,影响釉熔体析晶的因素,析晶对釉面光学性质的影响。 本章难点:釉料加热过程的变化,釉层中气泡的产生,釉料与坯体的作用,长石质透明釉,乳浊釉的显微结构,釉的热膨胀性,釉的弹性,釉的硬度,釉的介电性质。 第四章生产过程(16学时) 4.1 原料的处理 4.1.1 原料的精选 4.1.2 原料的预烧 4.1.3 原料的合成 4.2 坯料的制备 4.2.1 坯料的种类和质量要求 4.2.2 原料的细粉碎 4.2.3 泥浆的脱水 4.2.4 造粒及陈腐和真空处理 4.3 陶瓷成型方法与模具 4.4 生坯的干燥 4.4.1 干燥的工艺问题 4.4.2 干燥制度确定 4.4.3 干燥方法 4.5 施釉 4.5.1 釉浆的制备 4.5.2 施釉 4.6 烧成 4.6.1 烧成制度的制订 4.6.2 低温烧成与快速烧成 4.6.3 烧成新方法

新型陶瓷材料的应用与发展

新型陶瓷材料的应用与 发展 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

新型陶瓷材料的应用与发展摘要:本文首先简单介绍了传统陶瓷材料向现代新型陶瓷材料转变的过程,新型陶瓷材料克服了传统陶瓷本身内部的缺陷,故使其性能大大提高,扩大了应用领域。然后论述了新型陶瓷材料分为结构陶瓷和功能陶瓷,以及它们耐高温、生物相容性能、电磁性、质量轻等特性及各自的应用领域,重点讨论了新型陶瓷材料在航空航天、军事、生物工程、电子工业等的应用,最后简单说明了新型陶瓷材料的近况和发展趋势。 关键字:新型陶瓷材料应用发展 引言:在当今科技高度发展的工业社会,每一项工业化的成就都与材料科学、材料的制造及实际使用有着密不可分的关联,它使得某些新的科学设想、构思及生产过程得以实现。离开了材料科学与材料工业,世界上的许多科学创造和发明都是难以实现或达到的。陶瓷材料是继金属材料,非金属高分子材料之后人们所关注的无机非金属材料中最重要的一种,因为它同时兼有金属和高分子材料两者的共同优点,此外在不断的改性过程中,已使它的易碎裂的性能有了很大的改善。因此,它的应用领域和各类产品都有一个十分明显的提高。 1.传统陶瓷材料到新型陶瓷材料的演变 陶瓷一词(Ceramics) 来源于古希腊Keramos 一词,意为地球之神。传统的陶瓷材料含意很广泛,它主要指铝、硅的氮化物,碳化物,玻璃及硅酸盐类。虽然传统陶瓷具有一定的耐化学腐蚀特性和较高的电阻率、熔点高,可耐高温,硬度高,耐磨损,化学稳定性高,不腐蚀等优点。但它也存在着塑料变形能力差,易发生脆性破坏和不易加工成型等缺点,这些原因大大地限制了在工业的应用范围,特别是在机械工业上的应用。而在电器上的应用也主要局限在高压电瓷瓶及其绝缘体部件等少数几个方面。 为此人们开展对传统的陶瓷材料进行改性研究和有关材料的人工合成开发,现代合成技术已经能够通过物理蒸发溅射(Vapor processing) 溶液法(Aqueous precipitation) 溶胶—凝胶技术(Solgel-technology) 及其它先进技术改造传统陶瓷或人工合成极少缺陷的陶瓷材料,其中较为重要的有Si3N4 ,A12O3 等。合成的陶瓷材料与传统陶瓷材料相比,它的性能大大提高,与其它材料相比,在同样强度下这些材料具有良好的化学、热、机械及摩擦学(tribology)特性。它质轻,可以耐高温,硬度高,抗压强度有时超过金属及合金,具有较强的抗磨性和化学隋性、电及热的绝缘性都相当好,特别是由于采用纯净材料,消除了缺陷( eliminate-defects) , 它的易脆性( brittleness) 得到了极大的改善,因此其应用,特在现代机械业的应用日益广泛。目前巳有大量的新型陶瓷材料被用于工业高温抗磨器件、机械基础元器件,除此之外,电子及电信行业,生物医疗器件乃至于陶瓷记忆材料,超导陶瓷等应用都与新型陶瓷材料的研制与开发有关。 2.新型陶瓷材料特性与分类 新型陶瓷材料按照人们目前的习惯可分为两大类,即结构陶瓷(Structural ceramics)(或工程陶 瓷)和功能陶瓷( Functional ceramics),将具有机械功能、热功能和部分化学功能的陶瓷列为结构陶瓷, 而将具有电、光、磁、化学和生物体特性,且具有相互转换功能的陶瓷列为功能陶瓷。随着科学技术的发展, 各种超为基数和符合技术的运用,材料性能和功能相互交叉渗透,确切分类已经逐渐模糊和淡化。根据现代科 学技术发展的需要,通过对材料结构性能的设计,新型陶瓷材料的各种特性得到了充分的体现。 3.新型陶瓷的应用与发展 新型陶瓷是新型无机非金属材料, 也称先进陶瓷、高性能陶瓷、高技术陶瓷、精细陶瓷, 为什么能得到高 速发展, 归纳起来有四方面原因:①具有优良的物理力学性能、高强、高硬、耐磨、耐腐蚀、耐高温、抗热震 而且在热、光、声、电、磁、化学、生物等方面具有卓越的功能, 某些性能远远超过现代优质合金和高分子材料, 因而登上新材料革命的主角地位, 满足现代科学技术和经济建设的需要。②其原料取于矿土或经合成而得, 蕴藏量十分丰富。③产品附加值相当高, 而且未来市场仍将持续扩展。④应用十分广泛, 几乎可以渗透到各 行各业。 应用领域 功能陶瓷主要在绝缘、电磁、介电以经济光学等方面得到广泛应用;结构陶瓷除了耐低膨胀、耐磨、耐腐 蚀外,还有重量轻、高弹性、低膨胀、电绝缘性等特性。因而在很多领域得到应用应该是以陶瓷燃气轮机为代 表的耐高温陶瓷部件陶瓷广泛用于道具及模具等耐磨零件,这方面的应用主要是利用陶瓷的高硬度、低磨耗 性、低摩擦系数等特性。另一方面,陶瓷材料具有其他材料所没有的高刚性、重量轻、耐蚀性等特性,从而被 有效地应用在精密测量仪器和精密机床等上面。另外,因为陶瓷材料具有很好的化学稳定性和耐腐蚀性,在生 物工程以及医疗等方面也得到广泛的应用。下面将分几方面来介绍新型陶瓷材料的应用领域。 1)航空航天材料:陶瓷基复合材料(Ceramic Matrix Composites) 当前耐高温材料已经成为航天先进材料中的由此岸优先发展方向,材料在高温下的应用对航天技术特别 是固体火箭等领域具有极其重要的推动作用。随着航空技术的发展气体涡轮机燃烧室中燃气的温度要求越来越高,并更紧密地依赖于高温材料的研究开发,而先进陶瓷及其陶瓷基复合材料具有耐高温、耐磨损、耐腐蚀质 量轻等优异性能,是最具有希望代替金属材料用于热端部件的候选材料[4]。为此世界各国开展对陶瓷发动机的 研究工作。美、欧、日等越来越多的人体涡轮机设计者们开始用陶瓷基复合材料来制作旋转件和固定件。当前 对高温结构陶瓷的研究主要集中于Sic、Si3N4、Al2O3和ZrO2等,尤其以Si3N4高温结构陶瓷最引人注目。这类 陶瓷的综合性能较突出,它们有良好的高温强度,已经在航空涡轮发动机等方面得到了应用,非常适用于制作

多孔陶瓷材料的制备技术

第14卷第3期Vol.14No.3 材 料 科 学 与 工 程 Materials Science&Engineering 总第55期 Sept.1996多孔陶瓷材料的制备技术 朱时珍 赵振波 北京理工大学 北京 100081 刘庆国 北京科技大学 北京 100083 【摘 要】 本文评述了近年来多孔陶瓷材料制备技术的研究现状,对目前研究比较活跃,应用比较成功的几种制备技术进行了分析,并讨论了今后的发展趋势。 【关键词】 多孔陶瓷 制备 造孔剂 泡沫浸渍 Techniques For Preparation of Porous Ceramic Materials Zhu Shizhen Zhao Zhenbo Beij ing Institute of Technology Beijing 100081 Liu Qingguo Beij ing University of Science and Technology Beij ing 100083【Abstr act】 T he r ecent status of techniques for prepar ation of por ous ceramic mater ials was re-viewed.Var ious t echniques for pr epar ation of por ous cer amic mater ials resear ched mor e actively and ap-plied more successfully wer e analyzed,and the future development tr ends were discussed. 【Key wor ds】 Porous cer amics,F abr ication,P or e-form ing mat er ials,F oam impregna tion 一、前 言 近年来表面与界面起突出作用的新型材料日益受到重视,既发现一些新的物理现象和效应,在应用上又很有潜力,具有广泛的发展前景[1]。多孔陶瓷材料正是一种利用物理表面的新型材料。例如,利用多孔陶瓷的均匀透过性,可以制造各种过滤器、分离装置、流体分布元件、混合元件、渗出元件和节流元件等;利用多孔陶瓷发达的比表面积,可以制成各种多孔电极、催化剂载体、热交换器、气体传感器等;利用多孔陶瓷吸收能量的性能,可以用作各种吸音材料、减震材料等;利用多孔陶瓷低的密度、低的热传导性能,还可以制成各种保温材料、轻质结构材料等[2],加之其耐高温、耐气候性、抗腐蚀,多孔陶瓷材料的应用已遍及冶金、化工、环保、能源、生物等各个部门,引起了全球材料学界的高度重视,并得到了较快发展,每年这方面的专利都有近百篇,而且有逐年增长的趋势。但由于绝大多数制备工艺参数及关键问题处于技术保密状态,目前尚无系统论述各种制备技术的文章,本文结合作者研制用于高温固体氧化物燃料电池的多孔A l2O3陶瓷支持管(体)的研究工作,分析了多孔陶瓷材料制备技术的现状及今后的发展趋势。 ? 33 ?

陶瓷生产工艺设计

一陶瓷生产工艺流程 二原料 菱镁矿,煤矸石,工业氧化铝,氧化钙,二氧化硅,氧化镁。三坯料的制备 1原料粉碎 块状的固体物料在机械力的作下而粉碎,这种使原料的处理操作,即为原料粉碎。(1)粗碎 粗碎装置常采用颚式破碎机来进行,可以将大块原料破碎至40-50毫米的碎块,

这种破碎机是无机材料工厂广泛应用的醋碎和中碎机械。是依靠活动颚板做周期性的往复运动,把进入两颚板间的物料压碎,颚式破碎机具有结构简单,管理和维修方便,工作安全可靠,使用范围广等优点。它的缺点是工作间歇式,非生产性的功率消耗大,工作时产生较大的惯性力,使零件承受较大的负荷,不适合破碎片状及软状粘性物质。破碎比较大的破碎机的生产能力计算方法如下: G=0.06upkbsd/tanq 式中G破碎机生产能力,Kg/h u物料的松动系数,0.6-0.7 P物料的密度 K每分钟牙板摆动次数,次/MIN b进料口长度,单位米 S牙板之开程单位米 Q钳角D破碎后最大物料的直单位毫米 (2)中碎 碾轮机是常用的中碎装置。物料是碾盘与碾轮之间相对滑动与碾轮的重力作用下被碾磨与压碎的,碾轮越重尺寸越大,则粉碎力越强。陶瓷厂用于制备坯釉料的轮碾机常用石质碾轮和碾盘。一般轮子直径为物料块直径的14-40倍,硬质物料取上限,软质物料物料下限。 轮碾机碾碎的物料颗粒组成比较合理,从微米颗粒到毫米级粒径,粒径分布范围广,具有较合理的颗粒范围,常用于碾碎物料。 (3)细碎 球磨机是陶瓷厂的细碎设备。在细磨坯料和釉料中,其起着研磨和混合的作用。陶瓷厂多数用间歇式湿法研磨坯料和釉料,这是由于湿式球磨时水对原料的颗粒表面的裂缝有劈尖作用,其研磨效率比干式球磨高,制备的可塑泥和泥浆的质量比矸干磨得好。泥浆除铁比粉除铁磁阻小效率高,而且无粉尘飞扬。 (4)筛分 筛分是利用具有一定尺寸的孔径或缝隙的筛面进行固体颗粒的分级。当粉粒经过筛面后,被分级成筛上料和筛下料两部分。筛分有干筛和湿筛。干筛的筛分效率主要取决于物料温度。物料相对筛网的运动形式以及物料层厚度。当物料湿度和粘性较高时,容易黏附在筛面上,使筛孔堵塞,影响筛分效率。当料层较薄而筛面与物料之间相对运动越剧烈时,筛分效率就越高,湿筛和干筛的筛分效果主要却决于料将的稠度和黏度。 陶瓷厂常用的筛分机有摇动筛,回转筛以及振筛。 (5)除铁 (6)A磁选条件 坯料和釉料中混有铁质将使制品外观受到影响,如降低白度,产生斑点。因此,原料处理与坯料制备中,除铁是一个很重要的工序。 从物理学中,作用在单位质量颗粒上磁力为 F=RHdH/dh

功能陶瓷材料概述

功能陶瓷材料概述 功能陶瓷由于其在电、磁、声、光、热、力等方面优异的性能,广泛应用于电子电力、汽车、计算机、通讯等领域,在科学技术发展和实际生产生活中发挥着越来越重要的作用。主要阐述了功能陶瓷电学、光学、磁学、声学、力学等基本性质,并介绍了功能陶瓷的种类和应用以及未来发展趋势。 标签: 功能陶瓷;性质;应用 1 前言 功能陶瓷是具有电、磁、声、光、热、力、化学或生物功能等的介质材料。它有别于我们所熟知的日用陶瓷、艺术陶瓷、建筑陶瓷等,而是指在电子、微电子、光电子信息和自动化技术以及能源、环保和生物医学领域中所使用的陶瓷材料。功能陶瓷以其独特的声、光、热、电、磁等物理特性和生物、化学以及适当的力学等特性,在相应的工程和技术中发挥着关键作用,如制造电子线路中电容器用的电介质瓷,制造集成电路基片和管壳用的高频绝缘瓷等。 2 功能陶瓷基本性质 功能陶瓷是利用其对电、光、磁、声、热等物理性质所具有的特殊功能而制造出的陶瓷材料。其电学、光学、磁学、声学、热学、力学等性质是研究和运用的重点。功能陶瓷的这些性质与其组成、结构和工艺等有着密切关系。 功能陶瓷电学性质可以用电导率、介电常数、击穿电场强度和介质损耗来表示,是功能陶瓷材料很重要的基本性质之一。光学性质指其在可见光、红外光、紫外光及各种射线作用时表现出的一些性质。表征磁学性质的参数有磁导率、磁化率、磁化强度、磁感应强度等。材料在外力作用下都会发生相应的形变甚至破坏,有必要研究材料的力学性能,功能陶瓷材料也具有弹性模量、机械强度、断裂韧度等表征力学性能的参数。 3 功能陶瓷种类及其应用 功能陶瓷的发展始于20世纪30年代,经历从电介质陶瓷→压电铁电陶瓷→半导体陶瓷→快离子导体陶瓷→高温超导陶瓷的发展过程,目前已发展成为性能多样、品种繁多、使用广泛、市场占有份额很高的一大类先进陶瓷材料。目前已经研究比较深入并大量使用的功能陶瓷有绝缘陶瓷、介电陶瓷、压电陶瓷、半导体陶瓷、敏感陶瓷、磁性陶瓷、生物陶瓷和结构陶瓷等,下面将介绍几种主要的功能陶瓷及其应用。 3.1 绝缘陶瓷

特种陶瓷的应用与发展

创新实验设计与训练报告

特种陶瓷的应用与发展 摘要:特种陶瓷是二十世纪发展起来的,在现代化生产和科学技术的推动和培育下,它们"繁殖"得非常快,尤其在近二、三十年,新品种层出不穷,令人眼花缭乱。 关键字:特种陶瓷应用发展前景 特种陶瓷,又称精细陶瓷,按其应用功能分类,大体可分为高强度、耐高温和复合结构陶瓷及电工电子功能陶瓷两大类。在陶瓷坯料中加入特别配方的无机材料,经过1360度左右高温烧结成型,从而获得稳定可靠的防静电性能,成为一种新型特种陶瓷,通常具有一种或多种功能,如:电、磁、光、热、声、化学、生物等功能;以及耦合功能,如压电、热电、电光、声光、磁光等功能。 按照化学组成划分有:氧化物陶瓷、氮化物陶瓷、碳化物陶瓷、硼化物陶瓷、硅化物陶瓷、氟化物陶瓷、硫化物陶瓷,其他还有砷化物陶瓷,硒化物陶瓷,碲化物陶瓷等。 除了主要由一种化合物构成的单相陶瓷外,还有由两种或两种以上的化合物构成的复合陶瓷。例如,由氧化铝和氧化镁结合而成的镁铝尖晶石陶瓷,由氮化硅和氧化铝结合而成的氧氮化硅铝陶瓷,由氧化铬、氧化镧和氧化钙结合而成的铬酸镧钙陶瓷,由氧化锆、氧化钛、氧化铅、氧化镧结合而成的锆钛酸铅镧(PLZT)陶瓷等等。此外,有一大类在陶瓷中添加了金属而生成的金属陶瓷,例如氧化物基金属陶瓷,碳化物基金属陶瓷,硼化物基金属陶瓷等,也是现代陶瓷中的重要品种上。近年来,为了改善陶瓷的脆性,在陶瓷基体中添加了金属纤维和无机纤维,这样构成的纤维补强陶瓷复合材料,是陶瓷家族中最年轻但却是最有发展前途的一个分支。 为了生产、研究和学习上的方便,有时不按化学组成,而根据陶瓷的性能,把它们分为高强度陶瓷,高温陶瓷,高韧性陶瓷,铁电陶瓷,压电陶瓷,电解质陶瓷,半导体陶瓷,电介质陶瓷,光学陶瓷(即透明陶瓷),磁性瓷,耐酸陶瓷和生物陶瓷等等。 随着科学技术的发展,人们可以预期现代陶瓷将会更快地发展,产生更多更新的品种。 特种陶瓷不同的化学组成和组织结构决定了它不同的特殊性质和功能,如高强度、高硬度、高韧性、耐腐蚀、导电、绝缘、磁性、透光、半导体以及压电、光电、电光、声光、磁光等。由于性能特殊,这类陶瓷可作为工程结构材料和功能材料应用于机械、电子、化工、冶炼、能源、医学、激光、核反应、宇航等方面。一些经济发达国家,特别是日本、美国和西欧国家,为了加速新技术革命,为新型产业的发展奠定物质基础,投入大量人力、物力和财力研究开发特种陶瓷,因此特种陶瓷的发展十分迅速,在技术上也有很大突破。特种陶瓷在现代工业技术,特别是在高技术、新技术领域中的地位日趋重要。本世纪初特种陶瓷的国际市场规模预计将达到500亿美元,因此许多科学家预言:特种陶瓷在二十一世纪的科学技术发展中,必定会占据十分重要的地位。 特种陶瓷的应用

陶瓷生产工艺技术概况

陶瓷生产工艺技术概况 第一节陶瓷生产及原料概况 陶瓷是指用粘土、石英等天然硅酸盐原料经过粉碎、成型、煅烧等过程而得到的具有 一定形状和强度的制品。主要指日常生活中常见的日用陶瓷和建筑陶瓷、电瓷等。 陶瓷的生产发展经历了漫长的过程,从传统的日用陶瓷、建筑陶瓷、电瓷发展到今天 的氧化物陶瓷、压电陶瓷、金属陶瓷等特种陶瓷,虽然所采用的原料不同,但其基本生产 过程都遵循着“原料处理一成型—煅烧”这种传统方式,因此,陶瓷可以认为是用传统的 陶瓷生产方法制成的无机多晶产品。 陶瓷制品的品种繁多,它们之间的化学成分、矿物组成、物理性质、以及制造方法, 常常互相接近交错,无明显的界限,而在应用上却有很大的区别。因此很难硬性地归纳为 几个系统,详细的分类法各家说法不一,到现在国际上还没有一个统一的分类方法。整理 汇编如下: 一、根据陶瓷原料杂质的含量、和结构紧密程度把陶瓷制品分为陶质、瓷质和炻质三类 1、陶质制品为多孔结构,吸水率大(低的为9%—12%,高的可达18%—22%)、表面粗糙。根据其原料杂质含量的不同及施釉状况,可将陶质制品分为粗陶和细陶,又可分为 有釉和无釉。粗陶一般不施釉,建筑上常用的烧结粘土砖、瓦均为粗陶制品。细陶一般要 经素烧、施釉和釉烧工艺,根据施釉状况呈白、乳白、浅绿等颜色。建筑上所用的釉面砖(内墙砖)即为此类。 2、炻质制品介于瓷质制品和陶质制品之间,结构较陶质制品紧密,吸水率较小。炻器按其坯体的结构紧密程度,又可分为粗炻器和细炻器两种,粗炻器吸水率一般为4~/0—8%,细炻器吸水率小于2%,建筑饰面用的外墙面砖、地砖和陶瓷锦砖(马赛克)等均属粗炻器。

3、瓷质制品煅烧温度较高、结构紧密,基本上不吸水,其表面均施有釉层。瓷质制品多为日用制品、美术用品等。瓷器是陶瓷器发展的更高阶段。它的特征是坯体已完全烧结,完全玻化,因此很致密,对液体和气体都无渗透性,胎薄处星半透明,断面呈贝壳状,以舌头去舔,感到光滑而不被粘住。 二、陶瓷可简单分为硬质瓷,软质瓷、特种瓷三大类 1、硬质瓷 (hard porcetain) 具有陶瓷器中最好的性能。用以制造高级日用器皿,电瓷、化学瓷等。我国所产的瓷器以硬质瓷为主。硬质瓷器,坯体组成熔剂量少,烧成温度高,在1360℃以上色白质坚,呈半透明状,有好的强度,高的化学稳定性和热稳定性,又是电气的不良传导体,如电瓷、高级餐具瓷,化学用瓷,普通日用瓷等均属此类,也可叫长石釉瓷。 2、软质瓷(soft porcelain)与硬质瓷不同点是坯体内含的熔剂较多,烧成温度稍低,在1300℃以下,因此它的化学稳定性、机械强度、介电强度均低,一般工业瓷中不用软质瓷,其特点是半透明度高,多制美术瓷、卫生用瓷、瓷砖及各种装饰瓷等。这两类瓷器由于生产中的难度较大(坯体的可塑性和干燥强度都很差,烧成时变形严重),成本较高,生产并不普遍。至于熔块瓷 (Fritted porcelain) 与骨灰磁 (bone china),它们的烧成温度与软质瓷相近,其优缺点也与软质瓷相似,应同属软质瓷的范围。英国是骨灰瓷的着名产地,我国唐山也有骨灰瓷生产。 3、特种陶瓷是随着现代电器,无线电、航空、原子能、冶金、机械、化学等工业以及电子计算机、空间技术、新能源开发等尖端科学技术的飞跃发展而发展起来的。这些陶瓷所用的主要原料不再是粘土,长石,石英,有的坯体也使用一些粘土或长石,然而更多的是采用纯粹的氧化物和具有特殊性能的原料,多以各种氧化物为主体,如高铝质瓷,它是以氧化铝为主,镁质瓷,以氧化镁为主;滑石质瓷,以滑石为主;铍质瓷,以氧化铍或绿

特种陶瓷概述

特种陶瓷概述 特种陶瓷概述 摘要本文主要叙述了国内特种陶瓷市场发展和生产现状,讲述了相关的制备方法和最新的相关技 术前沿工艺,最后展望了特种陶瓷未来的发 展趋势。 关键词特种陶瓷;市场现状;制备工艺;发展规模 、八、, 刖言 特种陶瓷也称为先进陶瓷、新型陶瓷、高性能陶瓷等,突破了传统陶瓷以黏土为主要原料的界限,主要以氧化物、炭化物、氮化物、硅化物等为主要原料,有时还可以与金属进行复合形成陶瓷金属复合材料,是一种采用现代材料工艺制备的,具有独特和优异性能的陶瓷材料。已成为现代高性能

复合材料的一个研究热点。特种陶瓷于二十世纪发 展起来,在近二、三十年内,新产品不断涌现,在 现代工业技术,特别是在咼技术、新技术领域中的 地位日趋重要。许多科学家预言:特种陶瓷在二^一 世纪的科学技术发展中,必将占据十分重要的地 位。特种陶瓷不同的化学组成和组织结构决定了它 不同的特殊性质和功能,可作为工程结构材料和功 能材料应用于机械、电子、化工、冶炼、能源、医 学、激光、核反应、宇航等领域。一些经济发达国 家,特别是日本、美国和西欧国家,为了加速新技 术革命,为新型产业的发展奠定物质基础,投入大 量人力、物力和财力研究开发特种陶瓷,因此,特 种陶瓷的发展十分迅速,在技术上也有很大突破。 1.发展现状 1.1市场情况: 与20年前相比,目前我国特陶行业结构变化巨大,私营企业、外资企业的数量和比重迅猛增加,特别是外资企业增长势头迅猛,约占我国全部特陶企业的10%左右。当前在电子陶瓷行业中,股份制和三资企业市场竞争力最强。我国特陶市场的开放和市场规模的潜力,吸引许多国外企业纷纷进入,投资不断增加,规模逐步扩大,其投资模式已从最初的产品输入(经销产品)到生产输入(投资设厂),再到应用研究输入(设立实验室),对我国本土特陶企业带来巨大挑战。 1995年我国特种陶瓷产品销售额80亿元人民币(约合10亿美元),其中电子陶瓷约占70%约56亿元;结构陶瓷占30%约为24亿元。相当于日本的1/9、美国的1/5 ,与欧洲的市场规模相当。2015年,特种陶瓷产品产值达到约450 亿元。 45U 460 400

建筑陶瓷生产工艺流程

建筑陶瓷生产工艺流程 建筑陶瓷是指建筑物室内外装饰用的较高级的烧土制晶,它属精陶或粗瓷类。其主要品种有外墙面砖、内墙面砖、地砖、陶瓷锦砖、陶瓷壁画等。 第一节陶瓷的基本知识 一、陶瓷的概念与分类 陶瓷的生产发展经历了漫长的过程,从传统的日用陶瓷、建筑陶瓷、电瓷发展到今天的氧化物陶瓷、压电陶瓷、金属陶瓷等特种陶瓷,虽然所采用的原料不同,但其基本生产过程都遵循着“原料处理一成型—煅烧”这种传统方式,因此,陶瓷可以认为是用传统的陶瓷生产方法制成的无机多晶产品。 根据陶瓷原料杂质的含量、烧结温度高低和结构紧密程度把陶瓷制品分为陶质、瓷质、和炻质三大类。 陶质制品为多孔结构,吸水率大(低的为9%—12%,高的可达18%—22%)、表面粗糙。根据其原料杂质含量的不同及施釉状况,可将陶质制品分为粗陶和细陶,又可分为有釉和无釉。粗陶一般不施釉,建筑上常用的烧结粘土砖、瓦均为粗陶制品。细陶一般要经素烧、施釉和釉烧工艺,根据施釉状况呈白、乳白、浅绿等颜色。建筑上所用的釉面砖(内墙砖)即为此类。 瓷质制品煅烧温度较高、结构紧密,基本上不吸水,其表面均施有釉层。瓷质制品多为日用制品、美术用品等。 炻质制品介于瓷质制品和陶质制品之间,结构较陶质制品紧密,吸水率较小。炻器按其坯体的结构紧密程度,又可分为粗炻器和细炻器两种,粗炻器吸水率一般为4~/0—8%,细炻器吸水率小于2%,建筑饰面用的外墙面砖、地砖和陶瓷锦砖(马赛克)等均属粗炻器。 二、陶瓷的原料 陶瓷工业中使用的原料品种很多,从它们的来源来分,一种是天然矿物原料,一种是通过化学方法加工处理的化工原料。天然矿物原料通常可分为可塑性物料、瘠性物料、助熔物料和有机物料等四类。下面介绍天然原料主要品种的组成、结构、性能及其在陶瓷工业中的主要用途。 1.可塑性物料——粘土