ASME焊接标准与中国电力行业焊接标准之比较

ASME焊接标准与中国电力行业焊接标准之比较

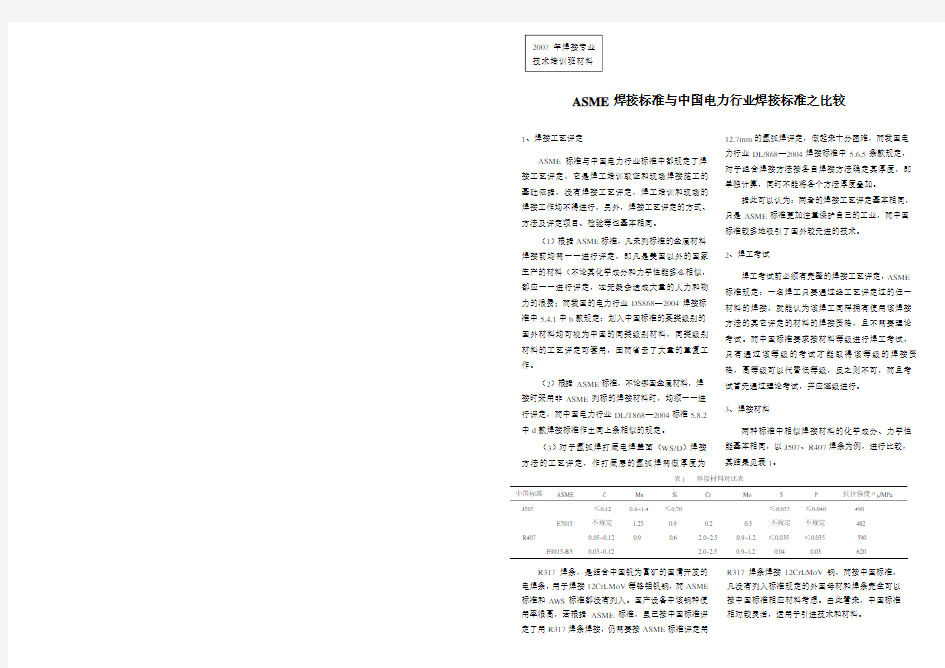

表1 焊接材料对比表

中国标准ASME C Mn Si Cr Mo S P 抗拉强度σb/MPa J507 ≤0.12 0.8~1.4 ≤0.70 ≤0.035 ≤0.040 490 E7015 不规定 1.25 0.9 0.2 0.3 不规定不规定482

R407 0.05~0.12 0.9 0.6 2.0~2.5 0.9~1.2 ≤0.035 ≤0.035 590 E9015-B3 0.05~0.12 2.0~2.5 0.9~1.2 0.04 0.03 620

R317焊条,是结合中国钒为富矿的国情开发的电焊条,用于焊接12CrLMoV等铬钼钒钢,而ASME 标准和AWS标准都没有列入。国产设备中该钢种使用率很高,若根据ASME标准,虽已按中国标准评定了用R317焊条焊接,仍需要按ASME标准评定用R317焊条焊接12CrLMoV钢,而按中国标准,凡没有列入标准规定的外国母材和焊条完全可以按中国标准相应材料考虑。由此看来,中国标准相对较灵活,适用于引进技术和材料。

4、质量检验等级的划分

我们根据焊缝的重要程度把焊缝划分为一、二、三级。对我国来说,在质量控制还不能完全到位的情况下,等同看待级别不同的焊缝,无疑会形成焊接质量失控的局面。我们国家对承压管道的焊接和钢结构的焊接,均有重要和次要之分。否则,很难保证所有焊缝均能达到规定的质量标准。5、质量检验标准

由于质量等级的划分不一样,所以两者的检验标准也不一样。其差异见表2。从表2中可以看出,ASME标准相对宽松。双如,焊缝组对时内壁错口值,ASME标准允许2mm,而中国标准只允许1mm。

表2 质量检验标准对比表

6、无损检验比例

我国标准的无损检验比例确定方法是:根据分项工程系统工作参数和管口规格划分质量等级,依据焊缝的质量等级确定无损检验比例,检验比例为1%,5%,25%50%100%检验等几个档次,ASME标准中无损检验比例的确定,是根据工作环境(指受辐射热、烟气等)和管口规格等确定的,而且要么全检,要么不检,导致所有小口径焊缝均无需无损检验,其中包括锅炉水压试检验范围内中、小口径焊缝。ASME标准中规定:当该焊缝受炉壁辐射热时,其公称直径不小于101.6mm(4in)或壁厚不小于12.7mm(1/2in)可不要求射线检验。火力发电厂锅炉受热面焊缝均在此范围内,但对我们的施工而言,不能及时有效地反馈焊接质量信息,防患于未然和消除焊接缺陷,提高焊接质量,最终会影响到整个工程的焊接质量;对于大口径管需100%检验,如循环水管,对我们来说,是没有必要的。通过与国外有关焊接技术的收集和同行的交流,了解到他们在进行锅炉受热面焊缝焊接时,也是根据焊接时

的具体情况结合焊工的业绩,增做一定比例的检验

(大约在10%左右),以达到控制焊接质量的目的。

并没有严格遵循ASME标准。我国电力行业标准考

虑到射线检验和超声检验对不同缺陷的敏感度不一

样,因此受监焊缝除做射线检验外,还应做一定比

例的超声检验,操作性很强;而ASME标准规定超

声检验可以代替射线检验,因而ASME标准对缺陷

的检出率相对较低。

7、无损检验质量标准

本文以射线检验为例,阐述ASME标准和中国

标准的异同。

(1)ASME标准:裂纹、未熔合、未焊透、

为不允许缺陷。中国标准:裂纹、未熔合和一级焊

缝未焊透为不允许缺陷,二、三级焊缝允许一定范

围的未焊透。

(2)ASME允许的条状缺陷相当于中国标准

的一、二级焊缝要求。

(3)ASME允许的圆形缺陷相似于中国的标准

要求,但根据壁厚的划分比中国标准的要求更细。

(4)我们用长度和深度来评定根部内凹为一、

二、三、四级,数据具体。ASME只规定黑度突变

的根部内凹不允许,要求相对低。

(5)ASME标准无焊后光谱复查检验规定,很

难发现材质错用问题,很可能造成大的质量事故而

不易发现。

(6)ASME标准中没有规定焊缝焊后热处理后

进行硬度检验和硬度检验的标准,致使焊缝焊后热

处理后的焊接残余应力消除结果无法确定。

对受监焊缝而言,ASME除对焊透的要求比中

国严格外,其它条款均类似或稍低。

8、水压试验前的监督检查

ASME标准的所有检查工作均在产品制造过程

中进行,现场安装只有水压试验条款,无水压试验

前监督检查条款,而中国对水压前监督检查十分重

视,无水压前监督检查,绝不允许进行水压试验。

根据我国几十年的电站安装经验和电厂运行考验,

我们认为水压试验前监督检查十分必要,对保证工

程质量是有利的。

9、过程控制

ASME标准自始至终体现出一种严格的过程控

制的精神,是值得我们学习和借鉴的。对每一道工

序及彤响工艺质量的人、机、料、法、环均进行严

格的控制,重视外观工艺质量,而对事后的检验相

对宽松。并且对焊缝成型不好的焊缝进行无损检验,

一次合格率低的焊工加强检查并增加检验比例。

中国电力行业标准的制定,参照了先进的国外

标准(包括ASME标准),具有先进性和很强的操

作性。结合ISO9002标准的贯彻实施,焊接施工质

量也可以得到有效的保证。

10、值得商榷的几个问题

(1)代样/割样检验是否可以取消。规范规定

凡经焊接工艺评定,且按作业指导书施焊的锅炉受

热面管子焊接接头,可免做割样检验。还规定任何

种类的钢材焊接前都应进行焊接工艺评定,焊接前

肯定要编制作业指导书,因此都可免做割样检验,

而是否可免做代样检验未做说明,我们认为做代样

检验不能说明任何问题,无实际意义,这种检验应

该取消。

(2)加强过程检验和控制。在规范中应加大过

程控制和检验的力度,不能靠事后的检验来代替过

程控制和检验。过程控制成本低,效果好,这是实

施工程中的有益经验。

(3)≥70mm厚壁管道的焊接问题。≥70mm

厚壁管道分两次施焊、热处理和检验没有必要,у

射线穿透力强,不存在透照不到的问题。加之对中、

高合金钢焊缝来说,重复加热到750℃以上,对母

材和焊缝金属的金相组织和力学性能都会存在一定

影响,势必影响到设备的运行寿命。

(4)无损检验比例应适当降低。国外无损检验

比例在10%左右(据国外专家称),缺陷不在于检

出,而在于控制。盲目地扩大无损检验比例,是焊

接质量得不到保证的情况下采取的无可奈何的方

法,极大地增加了电站安装的成本,并不能保证安

装质量。

(5)应增加对不合格焊缝的处置规定。