催化剂的失活研究及其在使用中的改进建议

催化剂的失活研究及其在使用中的改进建议

丁华成,苑剑峰

(中国石油四川石化有限责任公司,四川 成都 611930)

摘 要:催化剂的活性直接影响着渣油加氢装置的运行周期。本文首先简单的分析了催化剂失活的原因、阶段,随后着重陈述

了由于催化剂的金属沉积、积碳及操作条件的改变造成了催化剂的失活过程,最后还对催化剂在使用过程中提出了改进建议。

关键词:催化剂;失活;金属沉积;积碳;操作条件

Catal yst D eacti vation and So m e I mprove ment Proposals

DING Cheng -hua,YUAN J ian -feng

(Petrochi n a S i c huan Petroche m ical Co .,Ltd .,S ichuan Chengdu 611930,Ch i n a)

Abst ract :Catalyst acti v ity affected the residuu m hydr o treating un it d irectl y thr oughout the operation .The reason o f

catalyst deactivati o n and its stage firstw ere si m ply ana l y zed ,and the process of cata l y st deactivation as a result ofm etals depositi o n ,carbon deposition and the change of the operating cond itions w as e mphatically stated .Fina ll y ,so m e i m prove m ent proposa ls on the usi n g o f catalystw ere put for w ard .

K ey w ords :catalys;t deactivation ;m eta ls deposition ;carbon depositi o n ;operating conditi o ns

作者简介:丁华成(1982-),男,毕业于西南石油大学,本科学历,助理工程师,现在中国石油四川石化有限责任公司从事渣油加氢生产操作工作。

E -ma i :l d i ngh c1982@yahoo .cn

当前,我国加工的重质及含硫原油的比例不断增高,特别是生产环境友好的喷气燃料、汽油、润滑油等清洁油品的要求迅速增加。渣油加氢装置作为一种加氢工艺,它在提高产品质量,减少污染,改善环境方面具有其它加工工艺不可替代的优势,并且可生产优质的催化裂化燃料,也为催化裂化生产清洁汽油创造了条件。在渣油加氢装置中,催化剂起到了至关重要的重要。催化剂活性是催化剂最重要的性能指标,影响催化剂活性的因素较多,主要有活性金属的含量、比表面积、孔径等。它对装置的操作条件、产品收率和产品性质有着显著的影响,提高催化剂活性可以降低反应器温度和压力,提高空速或降低氢油比。随着开工周期的延长,催化剂活性是逐步下降的,这种活性的下降通常以提高反应温度来补偿,不恰当的操作方法和事故处理步骤可造成催化剂活性的迅速失活,所以对操作人员来说严格遵守开、停工程序和事故处理方案对维持催化剂活性、延长开工周期是非常重要的。

1 催化剂的失活

1.1 催化剂失活对装置的影响

由于渣油装置原料重质化、劣质化的趋势,S 、N 以及金属等

杂质含量越来越高,受脱金属催化剂脱金属能力和容金属能力的制约,其它催化剂等活性的降低,装置一般运转12~18个月反应器就出现热点,工艺技术控制指标超标,产品不合格,因此需要停工换剂,严重影响了装置的开工周期和经济效益。

1.2 催化剂失活的阶段

现已普遍认为,渣油加氢催化剂的失活主要取决于金属沉积和焦炭生成,造成催化剂孔结构堵塞和覆盖活性中心。研究

表明,渣油加氢催化剂的失活一般分为明显的三个阶段:初期快速失活、中期稳定失活及末期快速失活,通常又将其分别称为 A 、B 、C 阶段)。

A 阶段:运行的最初10~30天(取决于原料和操作条件)被认作 A 阶段。由于激烈碳沉积,活性快速下降,需要快速提温来补偿活性损失,直到催化剂上形成重油与焦炭的平衡层。

B 阶段:运行的下一阶段被认作 B 阶段。在此长期运转中,在经过初始的高活性和高的结垢率以后,由于重金属与碳沉积,活性缓慢下降,反应温度呈线性增加。

C 阶段:催化剂活性的最后一个阶段被认为是 C 阶段。此阶段,催化剂迅速失活,催化剂的活性满足不了加氢脱金属、加氢脱硫、加氢残炭等工艺的要求。只有通过提高温度来弥补催化剂降低的活性,但温度升高后,加剧了碳沉积和金属沉积,造成孔口堵塞和活性中心被覆盖,从而导致催化剂的活性下降更快。

1.3 金属的沉积

渣油加氢装置一般都设有两个系列,每个系列都可以单独的运行,主要目的就是在一个系列换催化剂的时候,另一个系列还能有效利用上游来的热原料,也能为下游长期提够热原料,不但起到了节能的作用,还避免了原料和产品在储存和输送中受污染;另一方面减小了储运的压力,减少了原料储罐、产品储罐的数量。在渣油加氢装置中,金属主要沉积在第一台和第二台脱金属催化剂剂反应器里,沉积的金属主要是F e 、N i 和V 。

F e 主要来自于渣油的馏分中和上游的设备腐蚀,以有机的环烷酸铁和无机的铁颗粒存在,聚集的深度能达到60~100mm,造成孔口堵死。N i 和V 两种金属主要来源于原油的重馏分中以胶质和沥青质存在。Fe 、N i 和V 的化合物在加氢反应中主要是通过加

100 广州化工2010年38卷第11期

氢和氢解,最终以金属硫化物的形式沉积在催化剂颗粒上[1]。

当金属硫化物沉积在催化剂颗粒内部时,将产生两方面的负作用:一是使催化剂活性中心中毒,二是使催化剂微孔的孔口堵塞,限制反应物向微孔内扩散,从而导致表观活性降低。当金属硫化物在催化剂外表面沉积时,一方面堵塞催化剂微孔孔口,另一方面使催化剂床层空隙率降低,最终导致床层压降升高。当金属硫化物在床层空间分布不均时,床层压差升高速度加快。

因此,为了使催化剂不过早的因沉积金属而失活,第一,就应做好上游设备管道的防腐蚀问题,防止更多的金属带入到原料中;第二,采用大孔径的保护剂,做好催化剂的级配方案,既能保证脱金属率,又能保证降低其他杂质的含量,最后还能保证催化剂的长周期运行。

1.4 催化剂的积炭

残碳是在不加氢的情况下高温加热渣油得到的固体残渣。在这样的条件下,沥青质和胶质上的侧链被裂解掉,得到的裂解产品及油中的其它轻分子被汽化了,剩余的多环芳烃核心部分分解并与同类小分子聚合,形成类似焦炭的物质,这种物质被称之为残碳。

渣油加氢催化剂孔结构的损失来源于两方面,一方面是金属的沉积,一方面是积炭结焦。不同催化剂受两种因素的影响不同,通常催化剂初期的快速失活主要来源于积炭。沿催化剂床层,表面积炭量呈增加趋势,这是由于催化剂表面酸性逐步增强所导致,分析表明催化剂表面氮含量和积炭量呈正比关系,说明多环芳烃在催化剂表面的吸附缩合是积炭形成的原因。这就要求在操作过程中尽量多的处理从常减压装置来的直接热进料,以限制于由于罐区储存造成的氧化自由基反应和输送原料中带入罐区的杂质而污染原料[2]。

1.5 操作条件对催化剂失活的影响

任何操作条件(如:空速、转化率、进料品质)超过了装置的设计要求,都会导致反应温度提升受限,产品质量恶化,使催化剂的失活加速,其主要原因是操作条件的改变,使得结焦的速度加快,另外在反应器里出现偏流或者沟流,热量的不平衡以及机械设备的限制因素,造成在反应器床层出现热点,损坏催化剂。因此,在操作过程中,不应超出设计条件的情况下操作,否则会导致催化剂提前失活[3]。

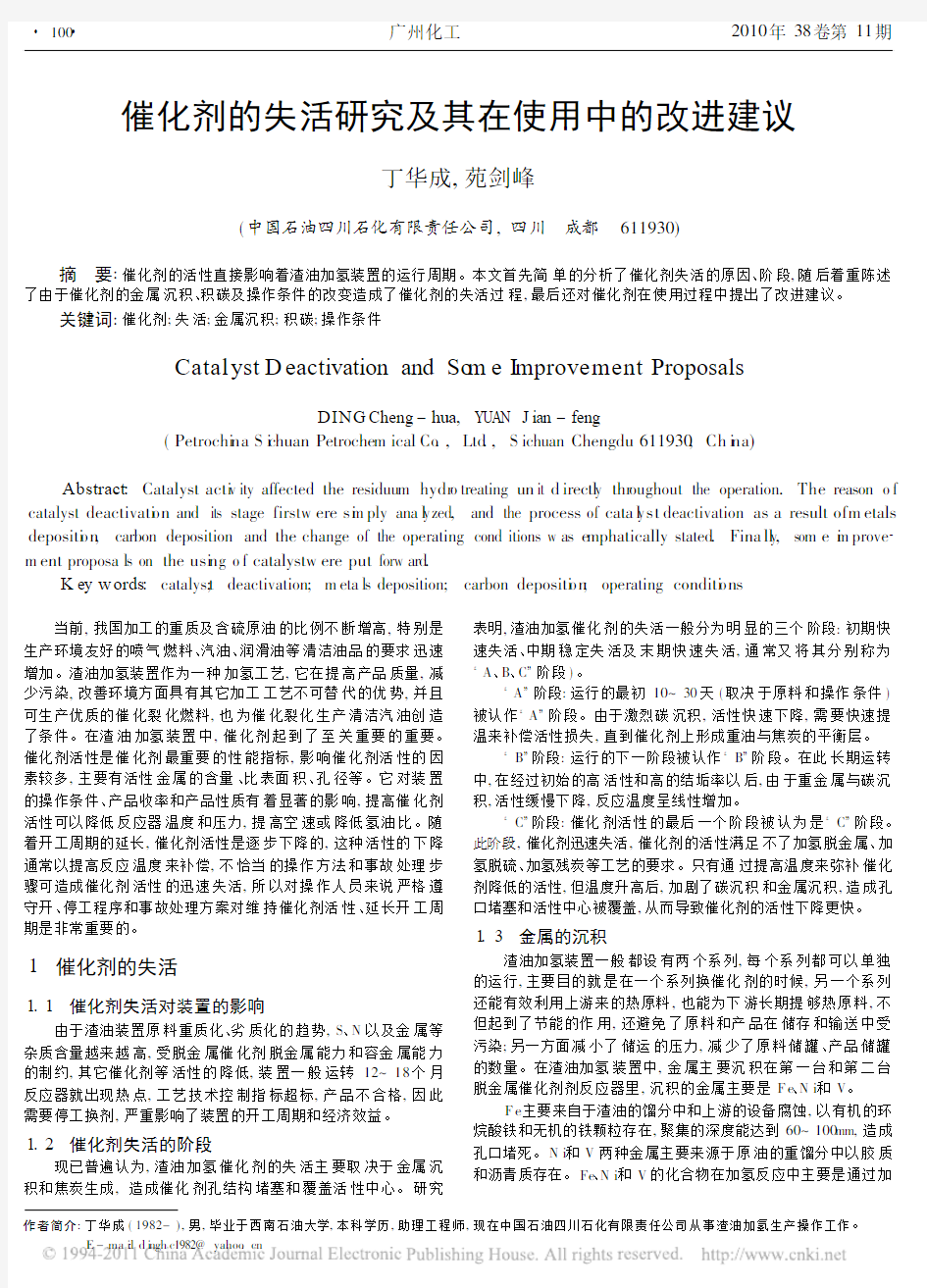

1.6 催化剂的寿命

目前,渣油加氢处理装置催化剂的设计寿命为480天左右,这一预期值是以工艺条件和原料性质为基础的,各工艺参数的改变对催化剂寿命的影响见下表。

表1 工艺条件和原料性质的变化对催化剂寿命的影响工艺变量变化对催化剂寿命的影响

进料量增加下降

转化深度增加下降

氢分压增加增加补充氢纯度增加增加续表

反应器压力增加增加

循环氢流量增加增加

循环氢纯度增加增加

原料性质变劣下降

因此,在实际操作中应尽可能增大有利于延长催化剂寿命的工艺参数,从而延长催化剂的使用寿命,延长装置的开工周期。

2 催化剂使用中改进的建议

由于催化剂在渣油加氢装置的使用寿命短,在正常操作的过程中,为了能够使装置延长使用周期,充分发挥催化剂的作用,提出以下建议:

(1)选择适合原料油性质的催化剂。根据原料油的性质,选择合适的催化剂,是保证渣油加氢装置长期运行的至关重要的条件。当原料变重时,需要提高催化剂的平均温度,以维持一定转化率,但温度提高了,也加快了催化剂的失活[4]。

(2)采用多种催化剂组合的催化剂级配方案。实现渣油高转化率的同时又进行深度脱硫、脱氮、脱金属。由于催化剂按尺寸、形状和活性进行合理级配,从而使HDM段达最长使用周期,减少反应器床层的放热,避免由于活性太高而导致积炭和金属杂质迅速沉积在催化剂表面,过早出现热点;同时延缓或尽可能避免了主要由铁、钙沉积引起的反应器床层压降升高的问题;并且催化剂除了要具有良好的脱杂质活性外,还要具有良好的活性稳定性,不能以牺牲活性稳定性来换取活性的提高[5]。

(3)催化剂的装填。较好的催化剂装填技术则是保证催化剂均匀分配,提高催化剂的利用率,避免因催化剂床层出现沟流,造成反应器内局部出现热点,而在热点区域温度又难以控制,导致飞温,烧坏催化剂。

(4)催化剂的硫化效果。在操作周期的开始阶段,新催化剂或再生后的催化剂出厂后都是以氧化态的形式存在,不具有催化活性,它们都要经过硫化的程序将其转化为硫化态,在硫化过程中,应严格按照硫化程序执行,控制好硫化温度、压力以及硫化氢浓度,使催化剂催达到高的上流率,提高催化剂的活性。

参考文献

[1] 韩崇仁.加氢裂化工艺与工程[M].北京:北京石化出版社,2001:

132-300.

[2] 金德浩.加氢裂化装置技术问答[M].北京:中国石化出版社,

2007:40-55.

[3] 史开洪.加氢精制装置技术问答[M].北京:中国石化出版社,

2006:22-59.

[4] 周原.加氢裂化装置操作工[M].北京:中国石化出版社,2008:49

-67.

[5] 李立权.加氢裂化装置操作指南[M].北京:北京石化出版社,

2005:44-59.

101

2010年38卷第11期广州化工

关于加氢裂化催化剂失活的原因分析

关于加氢裂化催化剂失活的原因分析 【摘要】近二十年来,我国的加氢裂化催化剂不断发展,步入了一个新的发展阶段。本文通过回顾加氢裂化工艺的发展路程,着重介绍研究开发的催化剂的应用情况,以此来分析加氢裂化催化剂失活的原因。求得解决方法使其得以恢复。 【关键词】加氢裂化催化剂失活 1 前言 加氢裂化发展迅猛的主要原因就是所需的加工原料应用范围广泛,大致包括重质柴油、焦化蜡油、减压馏分油、脱沥青油、重油催化裂化轻循环油和常压渣油等等,涉及了从石脑油到渣油的范围。数字显示,1998年加工能力分布,世界为200Mt/a,占原油蒸馏能力的5%;我国为13.68 Mt/a,占原油蒸馏能力的5.6%。关于加氢裂化催化剂失活的问题,要在生产中采取相应措施恢复催化剂活性,保证装置的正常运作。本文最后还通过分析我国汽油、柴油、煤油和润滑油的发展需求,讨论加氢裂化催化剂在今后的发展方向和动力。 2 加氢裂化催化剂失活原因 催化剂失活是一种催化剂反应率与时间增长呈现反比例的现象。催化剂失活的三种类型主要是:催化剂中毒失活、催化剂烧结失活和催化剂阻塞失活。催化剂的中毒失活是指一些有害物质堵塞孔道导致催化剂活性和选择性下降的过程。催化剂烧结失活是指由于高温造成催化剂烧结,在其表面形成炭质,活性组织被载体包围覆盖,孔道被结焦现象阻塞,这就导致了反应物分子难以进入活性中心。催化剂积碳失活是因为催化剂的使用使其表面产生了碳的沉积物,因此导致催化剂的活性下降。对于上面三种失活方式,在现实的加氢裂化装置中得到了体现。 在一些加氢裂化装置投产时加入了加氢裂化催化剂,一段时间后产生的现象是第一床层没有升温,起初大家认为是因为温度没有达到活性炭的要求。但长时间之后温度不断升高,入口最高温度竟然到达了376℃,这足以说明第一床层的催化剂失活。几年后发现第二床层的催化剂升温速度减慢,催化剂活性降低。经调查分析,所研究的中国石油吉林化学股份公司炼油厂所用的是大庆油,油质好,生产反应平稳,排除结焦和烧结的原因。经过分析发现原因是对催化剂的使用不恰当,产生催化剂中毒失活。到了2000年时,加氢裂化反应装置的前两层都失去了活性,后两层也先后出现了裂化反应,因此必须持续保持一种高温状态来保证生产的进行。但这样使操作难度加大,加速了催化剂活性降低。 3 加氢裂化催化剂活性的恢复 根据加氢裂化催化剂失活的三种类型来分析催化剂活性恢复的问题。专家表示,加氢裂化催化剂中毒失活是可逆的,尤其是其中的氮中毒现象。如果保持裂化段温度恒定不变,降低精制油氮含量会使转化率上升,并且随着不断的运转而

催化剂的失活与再生

催化剂的失活与再生 [摘要]:本文重点论述了近年来国外对催化剂失活的研究成果,并阐述了经使用失活及再生后的催化剂在物化性质、孔结构、活性及选择性方面均有不同程度的改变。 [关键词]:催化剂;失活;再生;加氢 催化剂在使用过程中催化剂活性会逐渐降低即催化剂失活,失活的速度与原料的性质、操作条件、产品的要求以及催化剂本身的特性均有密切的关系。 关于催化剂的失活,归纳起来失活的原因一般分为结焦失活(造成催化剂孔堵塞)、中毒失活(造成催化剂酸性中心中毒)和烧结失活(造成催化剂晶相的改变)等。工业加氢催化剂失活的主要原因是焦炭生成和金属堵塞,造成催化剂孔结构堵塞和覆盖活性中心。同时伴随着活性中心吸附原料中的毒物,活性金属组分迁移或聚集、相组成的变化、活性中心数减少、载体烧结、沸石结构塌陷与崩溃等。 不同用途的催化剂失活的主要原因有所不同,重油加氢处理催化剂失活,是因结焦、金属聚集、活性中心数减少;渣油加氢催化剂失活是因重金属硫化物沉积和结焦。而分子筛型加氢裂化催化剂失活,主要是因结焦,焦炭覆盖活性中心和堵塞孔道, S/N杂质和重金属有机物化学吸附,使酸性中心中毒或沸石结构破坏,金属迁移和聚集等[1]。

1 催化剂失活的原因 影响催化剂失活的原因很多。Camaxob等把它们基本归纳为两类: 一是化学变化引起的失活; 二是结构改变引起的失活。Hegedus等归纳为三类: 即化学失活、热失活和机械失活。Hughes则归纳为中毒、堵塞、烧结和热失活[2]。本文将它们划分为中毒、烧结和热失活、结焦和堵塞三大类来进行讨论。 1.1中毒引起的失活 1.1.1毒物分析 催化剂的活性由于某些有害杂质的影响而下降称为催化剂中毒, 这些物质称为毒物。在大部分情况下, 毒物来自进料中的杂质, 如润滑油中含有的杂质[3], 也有因反应产物(如平行反应或连串反应的毒产物)强烈吸附于活性位而导致的催化剂中毒[4,5]。 通常所说的毒物都是相对于特定的催化剂和特定的催化反应而言的, 表1列出了一些催化剂上进行反应的毒物[6]。 1.1.2中毒类型 既然中毒是由于毒物和催化剂活性组份之间发生了某种相互作用, 则可以根据这种相互作用的性质和强弱程度将毒物分成两类: (1)暂时中毒(可逆中毒) 毒物在活性中心上吸附或化合时, 生成的键强度相对较弱可以

MTBE催化剂失活原因及应对措施

MTBE催化剂失活原因及应对措施 MTBE作为汽油调合组分迄今使用已20余年,其辛烷值高(RON:117;MON:101),敏感性高,与汽油互溶好,可以任何比例与汽油互溶,而不发生相分离,是生产无铅、含氧、低芳、低烯的高辛烷值汽油的优良调合组分。 MTBE作为汽油添加剂,不仅有较高的净辛烷值,而且对于直馏汽油、催化裂化汽油、催化重整汽油等各种汽油有着良好的调和效应,有较高的调和辛烷值,在汽油中加入少量的MTBE就能使汽油辛烷值有较大的增加。此外还可以减少汽车尾气中的污染物含量。随着市场对高辛烷值汽油需求的增加,如何能够保证催化剂的活性,延长催化剂的使用周期,避免更换催化剂所带来的损失,生产出更多MTBE显得尤为重要。 1、MTBE合成反应原理 MTBE全称为甲基叔丁基醚,是目前国内仍在普遍应用的汽油添加剂,主要用于提高汽油的辛烷值。 MTBE合成反应原理为:在一定的温度和压力下,在催化剂的作用下,异丁烯与甲醇反应生成甲基叔丁基醚。反应方程式如下: (CH3)2-C=CH2+CH3OH→CH3(CH3)2COCH3 2、MTBE装置反应系统工艺流程简述 在MTBE催化剂的作用下,利用气分装置混合碳四组分中的异丁烯和来自罐区的甲醇在反应器内发生化学反应,生成MTBE。生成的MTBE与未反应的碳四和甲醇共沸物再经过分离塔分离,从而得到MTBE产品。未反碳四和甲醇共沸物则进入萃取塔,根据未反碳四和甲醇在萃取水中的溶解度不同将甲醇萃取出来,甲醇溶液在回收塔内分馏成合格的甲醇后回收。 衡量催化剂活性的一个重要指标是交换容量。催化剂在使用过程中,由于多种原因会使树脂催化剂的组织结构发生变化,从而使催化剂失去活性,甲醇和异丁烯之间的醚化反应不能发生。 3、催化剂失活的原因分析 (1)原料中的水含量 如果原料中含有水,水和异丁烯生成叔丁醇(TBA),聚集在催化剂的表面,使催化剂的反应面积减少,影响到催化剂的催化效果。 (2)原料中的碳五含量 原料中碳五的含量高时,由于碳五中含有异戊烯等不饱和烯烃,因此在反应条件下会同时产生一些副反应。随着原料中的碳五含量的增加,在MTBE中的副产物TBA、

催化剂的失活状态

催化剂的失活状态 在理想状态下,催化剂将在无限长的时间内降低氮氧化物的排放。但是在SCR装置的运行中,总会由于烟气中的碱金属、砷、催化剂的烧结、催化剂孔的堵塞、催化剂的腐蚀以及水蒸气的凝结和硫酸盐、硫铵盐的沉积等原因,使催化剂活性降低或中毒,缩短了使用寿命。催化剂失活是一个复杂的物理和化学过程,通常的失活状态可分为三种类型: (1)催化剂中毒失活; (2)催化剂的热失活和烧结; (3)催化剂积炭等堵塞失活。 1、碱金属引起的催化剂中毒失活 飞灰中的可溶性碱金属主要包括Na和K这两种物质,在水溶液离子状态下,能渗透到催化剂深层,直接与催化剂活性颗粒反应,使酸位中毒以降低其对NH3的吸附量和吸附活性,继而降低催化剂活性。 2、催化剂的烧结和热失活 催化剂在高温下反应一定时间后,活性组分的晶粒长大,比表面积缩小,这种现象称为催化剂烧结。因烧结引起的失活的是工业催化剂,特别是负载型金属催化剂失活的主要原因。高温除一起催化剂烧结外,还会引起化学组成和相组成的变化、活性组被载体包埋,活性组分由于生成挥发性物质或可升华物质而损失等,这些变化称为热失

活。有时难以区分烧结和热失活,烧结引起的催化剂变化,往往也包含热失活的因素在内。通常温度越高,催化剂烧结越严重。 3、催化剂的积炭失活 催化剂使用过程中,因表面逐渐形成炭的沉积物而使催化剂活性下降的过程称为积炭失活。随着积炭量的增加,催化剂的比表面积、孔容、表面酸度及活性中心数均会相应下降,积炭量达到一定程度后将导致催化剂的失活。积炭越快,催化剂的使用周期越短。与催化剂中毒相比,引起催化剂积炭失活的积炭物量比毒物量要多得多,积炭在一定程度上有延缓催化剂中毒作用,但催化剂的中毒会加剧积炭的发生。与单纯的因物理堵塞而导致的催化剂失活相比,积炭失活还涉及反应物分子在气相和催化剂表面的一系列化学反应问题。积炭的同时往往伴随金属硫化物及金属杂质的沉积,单纯金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样,会因覆盖催化剂表面活性位或限制反应物的扩散而使催化剂失活。故通常将积灰、积硫及金属沉积物引起的失活,都归属于积炭失活。

催化剂的失活原因

催化剂的失活原因 催化剂的失活原因一般分为中毒、烧结和热失活、结焦和堵塞三大类。 1、中毒引起的失活 (1)暂时中毒(可逆中毒) 毒物在活性中心上吸附或化合时,生成的键强度相对较弱可以采取适当的方法除去毒物,使催化剂活性恢复而不会影响催化剂的性质,这种中毒叫做可逆中毒或暂时中毒。 (2)永久中毒(不可逆中毒) 毒物与催化剂活性组份相互作用,形成很强的的化学键,难以用一般的方法将毒物除去以使催化剂活性恢复,这种中毒叫做不可逆中毒或永久中毒。 (3)选择性中毒 催化剂中毒之后可能失去对某一反应的催化能力,但对别的反应仍有催化活性,这种现象称为选择中毒。在连串反应中,如果毒物仅使导致后继反应的活性位中毒,则可使反应停留在中间阶段,获得高产率的中间产物。 2、结焦和堵塞引起的失活 催化剂表面上的含碳沉积物称为结焦。以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦[7]。由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。 在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s内),也有人发现大约有50%形成的碳在前20s内沉积。结焦失活又是可逆的,通过控

制反应前期的结焦,可以极大改善催化剂的活性,这也正是结焦失活研究日益活跃的重要因素。 3、烧结和热失活(固态转变) 催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。高温除了引起催化剂的烧结外,还会引起其它变化,主要包括: 化学组成和相组成的变化,半熔,晶粒长大,活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而流失等。事实上,在高温下所有的催化剂都将逐渐发生不可逆的结构变化,只是这种变化的快慢程度随着催化剂不同而异。 烧结和热失活与多种因素有关,如与催化剂的预处理、还原和再生过程以及所加的促进剂和载体等有关。 当然催化剂失活的原因是错综复杂的,每一种催化剂失活并不仅仅按上述分类的某一种进行,而往往是由两种或两种以上的原因引起的。

催化装置催化剂失活与破损原因分析及解决措施

催化装置催化剂失活与破损原因分析及解决措施 张志亮 薛小波 随着全厂加工原油结构的改变,为了平衡全厂重油压力,今年以来催化装置持续提高掺渣比,目前控制在25%左右。催化原料的重质化、劣质化,对催化装置催化剂造成较大影响。出现了催化剂重金属中毒加剧、失活严重、破损加重等现象,从而导致装置催化剂单耗上升、产品收率下降、各项经济指标下降。通过在显微镜下研究催化剂的颗粒度分布、粒径的大小及形状,找到影响催化剂失活和粉碎的主要原因,通过采取多种措施,调整操作、精细管理等方式,提高装置催化剂活性、降低催化剂破损,保证装置在高掺渣率条件下,优质良好运行。 1、催化剂失活原因分析 催化剂失活主要分为两种:一、暂时性失活;二、永久性失活。暂时性失活主要由于催化剂孔径和活性中心被焦炭所堵塞,可在高温下烧焦基本得到恢复。而永久性失活是指催化剂结构发生改变或者活性中心发生化学反应而不具有活性,其中包括催化剂重金属中毒和催化剂水热失活。 1.1 催化剂的重金属中毒失活 原料中重金属浓度偏高很容易使催化剂发生中毒而破裂,尤其是钠、钒和镍。由于钠离子和钒离子在催化剂表面易形成低熔点氧化共熔物,这些共熔物接受钠离子生成氧化钠,氧化钠不仅能覆盖于催化剂表面减少活性中心,而且还能降低催化剂的热稳定性;其中重金属中Ni 对催化剂的污染尤为突出,平衡剂中Ni 含量每上升1000ppm ,催化剂污染指数上升1400ppm 。 平衡剂性质分析 1020304050607080Fe V Na Ca Ni 活性 2011年 2012年 图1 2012年与2011年平衡催化剂性质分析对比 从图1中可以看出:2012年平衡剂与2011年同期对比,平衡剂活性有所下降,从同期的62%降至今年的60%左右。金属Fe 、Na 、Ca 含量基本持平,V 的含量下降了37%,但是Ni 浓度大幅上升,上升了55%。对比污染指数: 2011年为8840ppm ,2012年为11970ppm ,同比上升了35.4%,

完整word版,催化剂失活习题

催化剂失活习题 一、在固定床催化反应器中,等温下进行二级不可逆反应: R B A +→2 在反应温度下,反应速率方程为:)/( 42kg h kmol a C r A A ?=- 失活方程为:a dt da 005.0=- 进料中组分A 的浓度为0.4kmol /m 3,流量等于20kmol /h ,催化剂用量为1000kg 。 试计算: 1.操作开始时反应器出口组分A 的转化率; 2.操作600h 时反应器出口组分A 的转化率; 3. 600h 操作阶段内反应器出口组分A 的平均转化率。 二、一个流化催化裂化系统(FCC),该系统由两个带有悬浮态的细催化剂的流化床(反应的和再生的)组成,催化剂在装置间连续循环。石油气进入反应器,与催化剂接触并裂化。在反应中碳沉积在催化剂上,使催化剂失活,而在再生器中,碳沉积物被烧去,催化剂活性恢复。现在原料油A 的转化率X A 为0.5,反应器中催化剂的平均活性01.0=a 。在操作条件发生下述变化时,求转化率: 1反应气进料流量加倍; 2催化剂循环速率加倍; 3反应器体积加倍; [注意:]未提到的其它因素保持不变,同时假设气体是活塞流,固体是全混流。 反应动力学方程为:a kC r A A =- 失活动力学方程为:a k dt da d =- 催化剂失活习题 一.解:

Q 2 A 4C A A dc r a d =-=τ ∴.220..11(1)44(1)41A O A A C x A A C A A o A A o A dC dx C a C x a C a x ==?---? ?τ= Q 10000.42020 F ?==A.O WC τ= 0.005da a dt -= 0.005t a e -= ∴0.005.11(1)2041t A o A C e x -?-=- 经过整理可以得到:0.0050.00532132t A t e x e --=+ 1.当t=0 ,a=1时,A x = 3233=0.9697 2.当600t h =,3a e -=时,A x =3 332132e e --+=0.6144 3从t=0 h 到600t h =时,_A x = 0.0056000.005032132600 t t e dt e --+?=33ln(32)ln333e -++=0.8479 二.解 反应动力学方程为:A A r kC a -=;τ00A A A A C C A A C C A A dC dC r kC a ==-?? 由于固相全混流,反应器内催化剂活性可由平均活性a 代入。这样就得到: 000 11ln ln 1A A A A A C C k ka C a X F ωτ===-(1) 00 1ln 1A A A C ka X F ω=?-(2) 当0.5A X =,0.01a =时,得到001ln 1A A A C ka X F ω=?-=ln 2 0 069.31A A C k k F ωτ=?= 由固体全混流知道,催化剂活性可由全混流公式:

VOCs催化剂失活原因分析

VOCs催化剂失活原因分析 原创:罗孟飞铂锐催化 VOCs催化剂在使用的失活问题是催化燃烧设备的一个非常重要的问题,不但关系到VOCs的处理效果,而且关系到运行成本。根据本人30多年的经验,总结如下: 1.催化燃烧设备设计缺陷 催化床是催化燃烧设备的关键单元,从催化剂的角度,不但要求催化床中的催化剂数量满足设计要求,而且要求在设备运行中通过催化床的每一个部位(局部)的流速和温度的相同,这样才能保证每一块催化剂的空速和温度是一致的。如果催化床中流速和温度不一致,使得温度低、流速快的局部催化剂负荷过大,使用寿命大大缩短,然而导致VOCs净化效果的下降。因此做到催化床气流分布和温度分布的均匀是保证高净化效率和长使用寿命的关键。可见气流分配和温度均一化是催化剂反应床设计的核心技术。

2.催化剂表面结炭 在实验室中通常采用模型反应来评价催化剂性能,如甲苯、乙酸乙酯、丙酮等等,也可以采用混合溶剂来测试催化剂的性能,一般很难观察到表面积炭。然而在实际使用中,VOCs的组分非常复杂,有大分子的,小分子的,有高沸点的,低沸点,挥发性有机物的性质差别很大。还含有少量的漆雾、粉尘等物质。特别是漆雾和高沸点有机物的存在,使得在催化剂表面形成结炭,结果使得催化剂活性的下降。因此在催化剂设计中,要添加阻止催化剂表面结炭的元素,以提高催化的使用寿命。对于高漆雾的有机废气,在催化床前段应增加除漆雾设备。 3. VOCs废气中的粉尘

如果VOCs废气中含有较多粉尘,由于通过催化剂的气流速度快,一方面粉尘摩擦催化剂表面导致催化剂表面活性物质的流失,另一方面也有可能沉积在催化剂表面。这两个因素均会导致催化剂活性下降。因此对于高粉尘有机废气,前段应增加除尘设备。 4. VOCs废气中的SOx和NOx 很多涂装线是采用天然气燃烧加热,天然气燃烧过程会产生少量的SOx和NOx。实践证明少量的SOx和NOx对催化剂性能是没有影响的,可以放心使用。通常所说的S对贵金属催化剂有影响,我认为是有机硫。实际上贵金属是SO2氧化生成SO3的工业催化剂,也是NO氧化成NO2的催化剂,因此不存在SOx和NOx的中毒。5.Pb、As、P、F等物质的中毒 含Pb等重金属物质,容易与贵金属形成合金,导致催化剂中毒,As、P、F等物质也容易导致贵金属催化剂中毒,在使用过程要特别注意。 6. 催化剂高温烧结 催化剂反应温度过高会导致催化剂表面活性组分的烧结(粒子变大),催化剂比表面下降、过渡金属氧化物之间的固相反应,及其相变的发生,这些均为导致催化剂活性的下降,因此在使用过程应避免催化剂的高温冲击。相比之下,贵金属催化剂的热稳定性较高,而稀土-过渡金属氧化物催化剂的热稳定性较低。催化剂最高使用温度与催化剂性能有关。

工业催化剂的失活与再生大作业

工业催化剂的失活 题目:工业催化剂的失活 学院:求是学部 专业: 2010级化学工程与工艺 姓名:刘妍君 学号: 3010207414

工业催化剂的失活 刘妍君 (天津大学求是学部,3010207414) 摘要:工业催化剂在其使用过程中,其活性和选择性皆会逐渐下降,甚至会失去继续使用的价值,这就是催化剂的失活过程。通常将失活过程划分为以下三种类型:催化剂积炭等堵塞失活、催化剂中毒失活、催化剂的热失活和烧结失活。这里将对各类催化剂失活的含义、特征、类型、主要失活机理和影响因素逐一进行阐述。 关键词:催化剂失活 1 积碳失活 催化剂在使用过程中,因表面逐渐形成炭的沉积物从而使催化剂活性下降的过程称为积炭失活。 积炭一定程度上可延缓催化剂的中毒作用,但催化剂的中毒却会加剧积炭的发生。与单纯的因物理沉积物堵塞而导致的催化剂失活相比,积炭失活还涉及反应物分子在气相和催化剂表面上一系列的化学反应问题。 积炭的同时往往伴随着金属硫化物及金属杂质的沉积。单纯的金属硫化物或金属杂质在催化剂表面的沉积也与单纯的积炭一样同样会因覆盖催化剂表面活性位,或限制反应物的扩散等而使催化剂失活。故通常将积尘、积硫及金属沉积物引起的失活,都归属积炭失活一类。 1.1催化剂积炭形成机理 在大多数涉及烃类的反应中,反应物分子、产物分子和反应中间物都有可能成为生炭的母体,它们或者相互结合,或者相互缩合成一类高分子量的碳化物沉积在催化剂上。积炭既可以通过平行反应、连串反应产生,也可以通过复杂反应的顺序产生。 催化剂上的积炭按形成方式可分为非催化积炭和催化积炭两大类。 1.1.1非催化积炭 非催化积炭指的是气相结炭或非催化表面上生成炭质物的焦油和固体炭质物的过程。气相结炭一般认为是烃类按自由基聚合反应或缩合反应机理进行的,在气相中生成的炭通常统称为烟炱。 非催化表面上的焦油,是烃类在热裂化中凝聚缩合的高分子芳烃化合物,主要是一些高沸点的多环芳烃,有的还含有杂原子;芳烃中既有液体物质,又有固体物质。非催化形成的表面炭,是气相生成的烟炱和焦油产物的延伸,它是在无催化活性表面上形成的焦炭,无论是随原料加入或由气相反应所生成的高分子中间物,都会在反应器内的任何表面凝聚;非催化表面起着收集凝固焦油和烟炱的作用,并促进这些物质的浓缩,从而进一步发生非催化反应。由于高温下高分子量的中间物在任何表面上都会缩合,因此通过控制气相焦油和烟炱的生成可使非催化积炭减小。 此外非催化结炭还包括烃类原料中的残炭,它们通常是沥青质、多环芳烃,会直接沉积

固体催化剂失活原因分析及保护与再生

固体催化剂失活原因分析及保护与再生 摘要固体催化剂在我国的工业市场中占的比例相当大,绝大部分的产品都需要使用固体催化剂才能有效快速的做出来。因而固体催化剂在工业中的重要性可想而知。但是随着催化剂在使用的过程中不断地增加,它的有效性也慢慢的减弱。因此,本文将探讨固体催化剂失活的原因,随着提出较为合理的保护措施与再生等方法。 关键词固体催化剂;失活;原因;再生 固体催化剂对我们的工业有着较为重要的影响,而现在催化剂的失活已经造成工业在生产加工时效率的低下,严重影响了部分工业的增收,保护固体催化剂已经是迫在眉睫的问题了。因此,本文将对固体催化剂失活的原因进行分析与总结。 1固体催化剂失活的原因 固体催化剂失活的原因是多样化的,本文结合实际情况,对催化剂失活的现状展开了调查,得出了以下几种失活的方面: 1.1由于毒素影响失活 固体催化剂失活很重要的一部分原因来自于毒素的侵害,毒素的侵入又分为暂时侵入和永久侵入以及间接侵入三种情况,本文将针对这3种情况进行具体的分析: 1)毒素的暂时侵入 当固体催化剂在进行浓雾催化的过程中,会释放出催化的活力,然而就在催化的过程中容易造成催化剂的原子被毒性破坏,从而让毒素侵入催化剂的化学元素当中,造成催化剂失活,但是这样的现在不是永久性的失活,可以采用较为稳妥的除毒办法,除去催化剂中的毒素。 2)毒素的永久侵入 这种侵入类型是相当严重的,一旦被侵入进去很容易造成催化剂永久失活,导致无效反应。因为毒素很容易与催化的物质产生一种新的化学物质,这种化学物质容易变异,多种去除办法都不能让催化剂正常的使用。 3)间接性毒素侵入 由于有些催化剂在物质材料的构成上会有对某种化学反应有抵制作用,对某些反应又有促进等作用,这就形成了一种奇怪的现象,一方面抑制某一类工业化

催化剂

本文主要讲述工程上的催化剂失活的主要原因,在文中用一些例子讲述了这些原因和方法,这些方法中涉及了国内外传统的和某些先进的方法。在化学反应里能改变其他物质的化学反应速率(既能提高也能降低),而本身的质量和化学性质在化学反应前后都没有发生改变的物质叫催化剂(也叫触媒)。根据定义我们知道催化剂能改变化学反应进行的速度,因此在工业生产中具有重要的作用,但是我们也都知道在工业生产中催化剂并不能一直保持稳定不变的活性,因此研究催化剂的失活与再生便有着重要的意义。催化剂失活是指在恒定反应条件下进行的催化反应的转化率随时间增长而下降的的现象叫催化剂失活。催化剂失活的过程大致可分为三个类型:催化剂积碳等堵塞失活,催化剂中毒失活,催化剂的热失活和烧结失活。下面就三种失活方式做简要解释:积碳失活:催化剂在使用过程中,因表面逐渐形成碳的沉积物从而使催化剂的活性下降的过程称积碳失活。中毒失活:催化剂的活性和选择性由于某些有害物质的影响而下降的过程称为催化剂中毒。热失活和烧结失活:催化剂由于高温造成烧结或者活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而损失造成的活性降低的现象。 一、积炭失活催化剂表面上的含碳沉积物称为结焦。以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦。由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s内),也有人发现大约有50%形成的碳在前20s内沉积。结焦失活又是可逆的,通过控制反应前期的结焦,可以极大改善催化剂的活性,

简述催化剂失活

简述各类催化剂失活 的含义、特征、类型、主要失活机理和影响因素 天津大学 化工学院 09化工一班 王一斌 3009207018

摘要 本文主要讲述工程上的催化剂失活的主要原因,在文中用一些例子讲述了这些原因和方法,这些方法中涉及了国内外传统的和某些先进的方法。 在化学反应里能改变其他物质的化学反应速率(既能提高也能降低),而本身的质量和化学性质在化学反应前后都没有发生改变的物质叫催化剂(也叫触媒)。根据定义我们知道催化剂能改变化学反应进行的速度,因此在工业生产中具有重要的作用,但是我们也都知道在工业生产中催化剂并不能一直保持稳定不变的活性,因此研究催化剂的失活与再生便有着重要的意义。 催化剂失活是指在恒定反应条件下进行的催化反应的转化率随时间增长而下降的的现象叫催化剂失活。催化剂失活的过程大致可分为三个类型:催化剂积碳等堵塞失活,催化剂中毒失活,催化剂的热失活和烧结失活。下面就三种失活方式做简要解释:积碳失活:催化剂在使用过程中,因表面逐渐形成碳的沉积物从而使催化剂的活性下降的过程称积碳失活。 中毒失活:催化剂的活性和选择性由于某些有害物质的影响而下降的过程称为催化剂中毒。 热失活和烧结失活:催化剂由于高温造成烧结或者活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而损失造成的活性降低的现象。

正文 一、积炭失活 催化剂表面上的含碳沉积物称为结焦。以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦。由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。 在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s 内),也有人发现大约有50%形成的碳在前20s 内沉积。结焦失活又是可逆的,通过控制反应前期的结焦,可以极大改善催化剂的活性,这也正是结焦失活研究日益活跃的重要因素。 结焦机理分为酸结焦、脱氢结焦、离解结焦。 酸结焦:烃类原料在固体酸催化剂上或固体催化剂的酸性部位上通过酸催化聚合反应生成碳质物质。 ()y x m n CH H C → 脱氢结焦:烃类原料在金属和金属氧化物的脱氢部位上分解生成碳或含碳原子团。 yC H C m n → 离解结焦:一氧化碳或二氧化碳在催化剂的解离部位上解离生成碳。 222 2O C CO CO C CO +?+? 二、中毒失活 催化剂所接触的流体中的少量杂质吸附在催化剂的活性位上,使催化剂的活性显著下降甚至消失,称之为中毒。使催化剂中毒的物质称为毒物。 (1)暂时中毒(可逆中毒) 毒物在活性中心上吸附或化合时,生成的键强度相对较弱可以采取适当的方法除去毒物,使催化剂活性恢复而不会影响催化剂的性质,这种中毒叫做可逆中毒或暂时中毒。 (2)永久中毒(不可逆中毒) 毒物与催化剂活性组份相互作用,形成很强的化学键,难以用一般的方法将毒物除去以使催化剂活性恢复,这种中毒叫做不可逆中毒或永久中毒。 (3)选择性中毒 催化剂中毒之后可能失去对某一反应的催化能力,但对别的反应仍有催化活性,这种现象称为选择中毒。在连串反应中,如果毒物仅使导致后继反应的活性位中毒,则可使反应停留在中间阶段,获得高产率的中间产物。

(完整版)催化剂试卷答案

选择题 A催化剂能同时加快正逆反应的速度 B催化剂改变化学反应的平衡常数 C催化剂不能改变化学反应的途径 D催化剂能降低控诉步骤的活化能 4. 催化剂的活化方式不包括( D ) A 氧化活化 B还原活化 C硫化活化 D煅烧活化 5.对于金属氧化物,下列条件中( C )不能形成n型 半导体。 A掺杂低价金属离子 B氧缺位 C引入电负性大的原子 D高价离子同晶取代 6. 催化剂的转化率越大,其选择性( D ) A 越好 B 越差 C 不变 D 无一定的规律 7. 铂碳催化剂中( B ) A 铂和碳都是活性组分 B 铂是活性组分 碳是载体 C 铂是活性组分 碳是助催化剂 D 碳是活性组分 铂是助 催化剂 1. 催化活性与吸附的关系是 ( A吸附越强 活性越强 C吸 附适中时活性最强 2. 氧化反应常用具有 ( B A n型半导体 B C 本征半导体 D 3. 对催化剂描述正确的是( C ) B吸附越弱 活性越强 D吸附很弱或很强活性最强 )型半导体的氧化物为催化剂 p型半导体 p和n半导体都可以 A )

8. 在O2,CO,H2,N2中,金属最易吸附(A ) A O2 B CO C H 2 D N 2 9. 下列影响催化剂活性衰退的原因中,可逆的是(D ) A 活性组分的烧结 B 活性组分剥落 C 催化剂的化学组成发生变化 D 吸附了其他物质10.SO2 被氧化成SO3的机理为: NO+O 2→ NO2 SO 2+NO2→ SO3+NO 其中NO是(C ) A 总反应的反应物 B 中间产物 C 催化剂 D 最终产物 11. 以下符合兰格缪尔吸附理论基本假定的是(A ) A. 固体表面是均匀的,各处的吸附能力相同 B. 吸附分子层可以是单分子层或者多分子层 C. 被吸附分子间有作用,相互影响 D. 吸附热和吸附的位置和覆盖度有关 二填空题 1. 催化剂的一般组成包括主催化剂,助催化剂, 共催化剂和载体。 2. Ea,Ed,Qc之间的关系为Ed=Ea+Qc 。 3. 分子筛的化学组成为M2/n O˙Al2O3˙mSiO2˙pH2O ,

贵金属催化剂失活的三个主要原因

贵金属催化剂失活的三个主要原因 2016-04-16 12:31来源:内江洛伯尔材料科技有限公司作者:研发部 汽车尾气废催化剂 催化剂失活指催化剂在使用中会因各种因素而失去活性的现象,贵金属催化剂的失活原因一般分为中毒、烧结和热失活、结焦和堵塞三大类。 1、中毒引起的失活 (1)暂时中毒(可逆中毒) 毒物在活性中心上吸附或化合时,生成的键强度相对较弱可以采取适当的方法除去毒物,使催化剂活性恢复而不会影响催化剂的性质,这种中毒叫做可逆中毒或暂时中毒。 (2)永久中毒(不可逆中毒) 毒物与催化剂活性组份相互作用,形成很强的的化学键,难以用一般的方法将毒物除去以使催化剂活性恢复,这种中毒叫做不可逆中毒或永久中毒。 (3)选择性中毒 催化剂中毒之后可能失去对某一反应的催化能力,但对别的反应仍有催化活性,这种现象称为选择中毒。在连串反应中,如果毒物仅使导致后继反应的活性位中毒,则可使反应停留在中间阶段,获得高产率的中间产物。 2、结焦和堵塞引起的失活 催化剂表面上的含碳沉积物称为结焦。以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦[7]。由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。 3、烧结和热失活(固态转变) 催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。高温除了引起催化剂的烧结外,还会引起其它变化,主要包括:化学组成和相组成的变化,半熔,晶粒长大,活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而流失等。

钯碳催化剂失活原因及对策

钯碳催化剂失活原因及对策 2016-04-25 12:34来源:内江洛伯尔材料科技有限公司作者:研发部 钯碳在PTA生产装置中,加氢反应器为固定床反应器,片状的把碳催化剂充填在反应器的中、下部,床层上部至反应器顶部有较大的空间,CTA水溶液从反应器上部进人,通过一个分布器向下均匀喷淋,将把碳催化剂床层完全浸没在CTA水溶液中。反应器底部装有筛网管,筛网的规格约为12目,用于支撑催化剂和防止细碳颗粒通过。 钯碳催化剂失活分为:钯碳催化剂的磨损流失,钯碳催化剂的结垢,钯碳催化剂中毒,钯碳催化荆的烧结,加氮反应条件等几个方面的影响。金属把微晶一般分布在活性炭靠近表面的微孔内,任何磨擦都会导致催化剂磨损,产生细小的活性炭颗粒,造成活性组分金属把流失,从而导致催化剂的活性下降;氧化反应的副反应会生成一些高分子有机物以及金属腐蚀产物,这些副产物的粘性较大,会随CTA进人加氢反应器,吸附在催化剂表面和微孔内,覆盖了一部分催化剂活性中心,阻碍了加氢反应。在氧化单元开、停车时,CTA中这些粘性物质的含量更高,会导致催化剂失活;原料中的CO、Cl-以及一些有机杂质等造成的催化剂暂时失活,称为暂时性中毒, 硫会造成催化剂永久性中毒。硫化物(如HZS、硫酸盐等)随原料和辅料进人反应系统后,与把反应生成硫化二钯(dPZS)或硫化四钯(dP4)S〔’〕,这两种反应产物又被HZ 还原成大晶粒的金属单质钯,这种大晶粒把的活性比高度分散状态下的微晶把(新鲜催化剂中,70%左右的把晶粒尺寸在2.5nm以下,称为微晶钯)低得多。由于微晶钯的浓度降低,把碳催化剂的活性随之降低,甚至严重失活,这种失活是不可逆的;烧结分为热力学烧结和化学烧结:反应温度过高、反应温度不稳定和催化剂床层局部过热会加速晶粒的迁移,增加晶粒之间相遇而被俘获的几率,由此引起的烧结为热力学烧结;Cr3+、Fe,3+、CO2+、Cu2+等金属离子和Cl-、Br-等非金属离子会与把反应,由此引起的烧结为化学烧结,催化剂的热力学烧结表现为金属钯微晶成长和载体活性炭微孔结构的改变,催化剂载体活性炭的烧结则表现为比表面积减少,孔容、孔径重新分布,平均孔径增大和总孔隙率降低,导致活性中心微晶把比例减少。 延长钯碳催化剂活性的方法有运输、储存和充填方式的合理运用,尽量减少钯碳催化剂的摩擦;通过热水水洗,将覆盖在催化剂表面以及微孔中的对苯二甲酸(TA)和其它杂质除去,使催化剂的活性得到恢复;通过调整反应温度和反应压力来调整H2的分压,从而对加氢反应加以控制,将产品中杂质的含量限制在一定范围内;原辅料质量控制在相应得范围内,不影响催化剂本身的性能最好。

浅析加氢裂化催化剂的失活与再生

浅析加氢裂化催化剂的失活与再生 摘要:加氢裂化技术具有原料适应性强、产品方案灵活、液体产品收率高、产品质量好等诸多优点,催化剂则是加氢裂化技术的核心。从不同角度研究再生前后催化剂的各种性能的变化,探讨催化剂失活的原因。 关键词:加氢裂化;催化剂;失活;再生 加氢裂化技术是重油深度加工的主要工艺,也是唯一能在原料轻质化的同时直接生产车用清洁燃料和优质化工原料的工艺技术。由于加氢裂化技术具有原料适应性强、产品方案灵活、液体产品收率高、产品质量好等诸多优点,加上世界范围内原油劣质化的El益严重,而市场对清洁燃料和优质化工原料的需要量不断增加,这些都有利地促进了加氢裂化技术的迅速发展。因此,近年来加氢裂化技术已逐步发展成为现代炼油和石化企业有机结合的技术,受到世界各国炼油企业及研究机构的重视[1]。 加氢裂化催化剂是一种既具加氢功能又具裂化功能的双功能催化剂。加氢裂化技术的核心是催化剂。 加氢裂化催化剂在使用过程中催化活性和选择性会逐渐降低即催化剂失活。催化剂失活机理分三类[2-5]: 中毒、结焦及烧结, 另外还涉及因结焦或重金属沉积使催化剂孔道堵塞, 金属组分升华, 金属组分与载体生成非活性相。加氢裂化催化剂中毒主要指碱性氮如吡啶类化学吸附在酸性中心上, 不仅失去活性且堵塞孔口、孔道; 结焦是在催化剂表面生成炭青质, 覆盖在活性中心上, 大量的焦碳导致孔堵塞, 阻止反应物分子进入孔内活性中心。对于加氢裂化催化剂是指较小金属聚集或晶体变大。总之催化剂失活分为永久性和暂时性两种, 对于结焦和杂质中化学吸附造成酸碱中和均属于暂时性中毒,而重金属沉积、金属晶态变化与聚集、催化剂及其载体孔结构的倒塌等则属于永久性中毒。对于暂时性中毒 (或失活) 可通过通空气烧焦而恢复活性, 对于永久性中毒则不能。 一般而言,催化剂在运转过程中其表面积炭(又称结焦)是催化剂暂时失活的重要原因。在加氢裂化中,伴随着某些聚合、缩合等副反应。随着运转时间的延长,原料中的含硫、氮杂环烃、稠环芳烃和烯烃在催化剂表面吸附经热解缩合等反应生成积炭,覆盖了催化剂的活性中心,导致催化剂活性逐渐衰退[6,7]。为了弥补催化剂活性下降,达到预定的目的产品质量和产率要求,往往是通过提高催化剂床层的反应温度来实现的。但由于其最高操作温度受催化剂的选择性和反应器的最高允许使用温度的制约,当催化剂活性下降到一定的程度而无

催化剂失活原因

催化剂的失活原因一般分为中毒、烧结和热失活、结焦和堵塞三大类。 1、中毒引起的失活 (1)暂时中毒(可逆中毒) 毒物在活性中心上吸附或化合时,生成的键强度相对较弱可以采取适当的方法除去毒物,使催化剂活性恢复而不会影响催化剂的性质,这种中毒叫做可逆中毒或暂时中毒。 (2)永久中毒(不可逆中毒) 毒物与催化剂活性组份相互作用,形成很强的的化学键,难以用一般的方法将毒物除去以使催化剂活性恢复,这种中毒叫做不可逆中毒或永久中毒。 (3)选择性中毒 催化剂中毒之后可能失去对某一反应的催化能力,但对别的反应仍有催化活性,这种现象称为选择中毒。在连串反应中,如果毒物仅使导致后继反应的活性位中毒,则可使反应停留在中间阶段,获得高产率的中间产物。 2、结焦和堵塞引起的失活 催化剂表面上的含碳沉积物称为结焦。以有机物为原料以固体为催化剂的多相催化反应过程几乎都可能发生结焦。由于含碳物质和/或其它物质在催化剂孔中沉积,造成孔径减小(或孔口缩小),使反应物分子不能扩散进入孔中,这种现象称为堵塞。所以常把堵塞归并为结焦中,总的活性衰退称为结焦失活,它是催化剂失活中最普遍和常见的失活形式。通常含碳沉积物可与水蒸气或氢气作用经气化除去,所以结焦失活是个可逆过程。与催化剂中毒相比,引起催化剂结焦和堵塞的物质要比催化剂毒物多得多。 在实际的结焦研究中,人们发现催化剂结焦存在一个很快的初期失活,然后是在活性方面的一个准平稳态,有报道称结焦沉积主要发生在最初阶段(在0.15s内),也有人发现大约有50%形成的碳在前20s内沉积。结焦失活又是可逆的,通过控制反应前期的结焦,可以极大改善催化剂的活性,这也正是结焦失活研究日益活跃的重要因素。 3、烧结和热失活(固态转变) 催化剂的烧结和热失活是指由高温引起的催化剂结构和性能的变化。高温除了引起催化剂的烧结外,还会引起其它变化,主要包括:化学组成和相组成的变化,半熔,晶粒长大,活性组分被载体包埋,活性组分由于生成挥发性物质或可升华的物质而流失等。 事实上,在高温下所有的催化剂都将逐渐发生不可逆的结构变化,只是这种变化的快慢程度随着催化剂不同而异。 烧结和热失活与多种因素有关,如与催化剂的预处理、还原和再生过程以及所加的促进剂和载体等有关。 当然催化剂失活的原因是错综复杂的,每一种催化剂失活并不仅仅按上述分类的某一种进行,而往往是由两种或两种以上的原因引起的。

催化原理作业

第一章催化剂与催化作用基本知识 1.催化剂的定义及催化剂的催化作用包含哪三个方面? 2.催化反应的分类? 3.催化剂分类并举例。 4.固体催化剂的组成。 5.载体的作用。 6.催化剂的反应性能及表示方法。 7.催化剂要具备哪些性能才能满足工业生产的要求? 8.多相催化反应主要包括哪七步? 9.简单阐述外扩散和内扩散的定义。 10. 催化剂的稳定性的定义及包含哪几个方面。 第二章催化剂的表面吸附与孔扩散 1.简述吸附现象;吸附及脱附过程的定义。 2.物理吸附及化学吸附的内涵及它们之间的特性区别。 3.化学吸附的类型。 4.解释缔合吸附并举例说明。 5.催化剂的吸附等温线可分为哪几种类型?从曲线的形状可对催化剂的性质获得哪些了解? 6.将经过活化的硅胶(粒度为40目~120目)分别采用氦和汞的置换体积来测定真密度和假密度。实验数据如下:硅胶质量为101.5 g ,氦置换体积为45.1mL,汞置换体积为82.7mL。已知硅胶比表面积为400m2·g-1,试计算:(1)硅胶的真密度和假密度;(2)硅胶的比孔容;(3)硅胶的孔隙率;(4)硅胶的平均孔径。 第三章酸碱催化剂及其催化作用 1.试述B酸与L酸的本质区别及SHAB原则。 写出分子筛的化学组成式。分子筛作为催化剂,对反应选择性主要与它的什么因素有关?而稳定性又主要与它的什么因素有关?

2.用正碳离子反应规律说明下述反应机理。 CH3CH2CHCH3 Br 3.Na型分子筛用做固体催化剂时,为什么要进行离子交换?用不同价数的阳离 子交换对催化剂活性有何影响? 4.如何调节沸石酸中心的强度和数量? 5.沸石分子筛择形催化的分类,择形催化作用的影响因素及其调变。 沸石分子筛催化机理是什么?用分子筛催化机理说明下述反应: 第四章金属催化剂及其催化作用 1.为什么金属催化剂主要是过渡金属元素?过渡金属元素作为催化剂有什么特 点? 2.什么是金属催化剂的电子逸出功和反应物分子的电离势?并说明它们对吸附 状态有什么影响? 3.晶体结构对催化作用有什么影响?

催化剂考试复习题

一、名词解释 催化剂:一类能够改变化学反应的速度,不改变热力学平衡,并不被明显消耗的物质。 催化作用:是一种化学作用,是靠用量极少而本身不被明显消耗的一种叫催化剂的外加物质来加速或减慢化学反应速度的现象。 载体:是催化活性的分散剂、粘合剂或支撑体,是负载活性组分的骨架。 碳离子反应规律:酸碱催化剂对许多烃类分子具有催化活性。酸性催化剂可以提供质子或接受电子对,使烃类分子转变成带正电荷的正碳离子,循正碳离子反应机理进行催化转化;而碱性催化剂进攻烃类分子后,往往夺取质子或给烃类分子施放电子对,使反应按负碳离子反应机理进行 表面质量作用定律:理想吸附层中的表面基元反应,其速率与反应物在表面上的浓度成正比,而表面浓度的幂是化学计量方程的计量系数。 催化剂寿命:是指催化剂在一定反应条件下维持一定反应活性和选择性的使用时间。 酸强度:是指给出质子的能力(B酸强度)或接受电子对的能力(L酸强度)。 浸渍法:把载体浸渍(浸泡)在含有活性组分(和助催化剂)的化合物溶液中,经过一段时间后除去剩余的液体,再经干燥、焙烧和活化(还原或硫化)后即得催化剂(广泛用于制备负载型催化剂,尤其负载型金属催化剂)。 催化剂中毒:是指催化剂在微量毒物作用下丧失活性和选择性。 二、简答题 催化剂在化工生产的重要功能 1)使得原来难以在工业上实现的过程得以实现。 2)由过去常常使用的一种原料,可以改变为多种原料。 3)原来无法生产的过程,可以实现生产。 4)原来需要多步完成的,变为一步完成。 5)由原来产品质量低,能耗大,变为生产成本低,质量高 6)由原来转化率低,副产物多,污染严重,变为转化率高,产物单一,污染减少 酸碱催化作用与氧化还原催化作用的对比 ①酸碱型催化反应 其反应机理是因为催化剂与反应物分子之间通过收受电子对而配位,或者发生极化,形成离子型活性中间物种所进行的催化反应。 ②氧化还原型催化反应 其反应机理是因为催化剂与反应物分子之间通过单个电子的转移,而形成活性中间物种进行的催化反应。 分子筛催化剂的作用 ①具有较高活性; ②具有较高选择性,可择形催化; ③具有较灵活的调变性; ④具有较好的稳定性。 催化剂制备中原料与配料的选择原则 (1)原料的选择:1.符合产品的性能要求;2.所含的杂质容易去除,或限定在某个范围;3.容易获得,价格便宜,易于加工;4.对环境不存在污染或经处理能除去污染 (2)配料的选择原则:1.当配制成溶液时,水溶性物质可用水作为配料,但也应注意其酸性。2.当原料不溶于水时,采用其它溶剂作为配料时,应容易除去,或者它的存在不影响催