舍弃式刀片

1.1常用的車刀形:

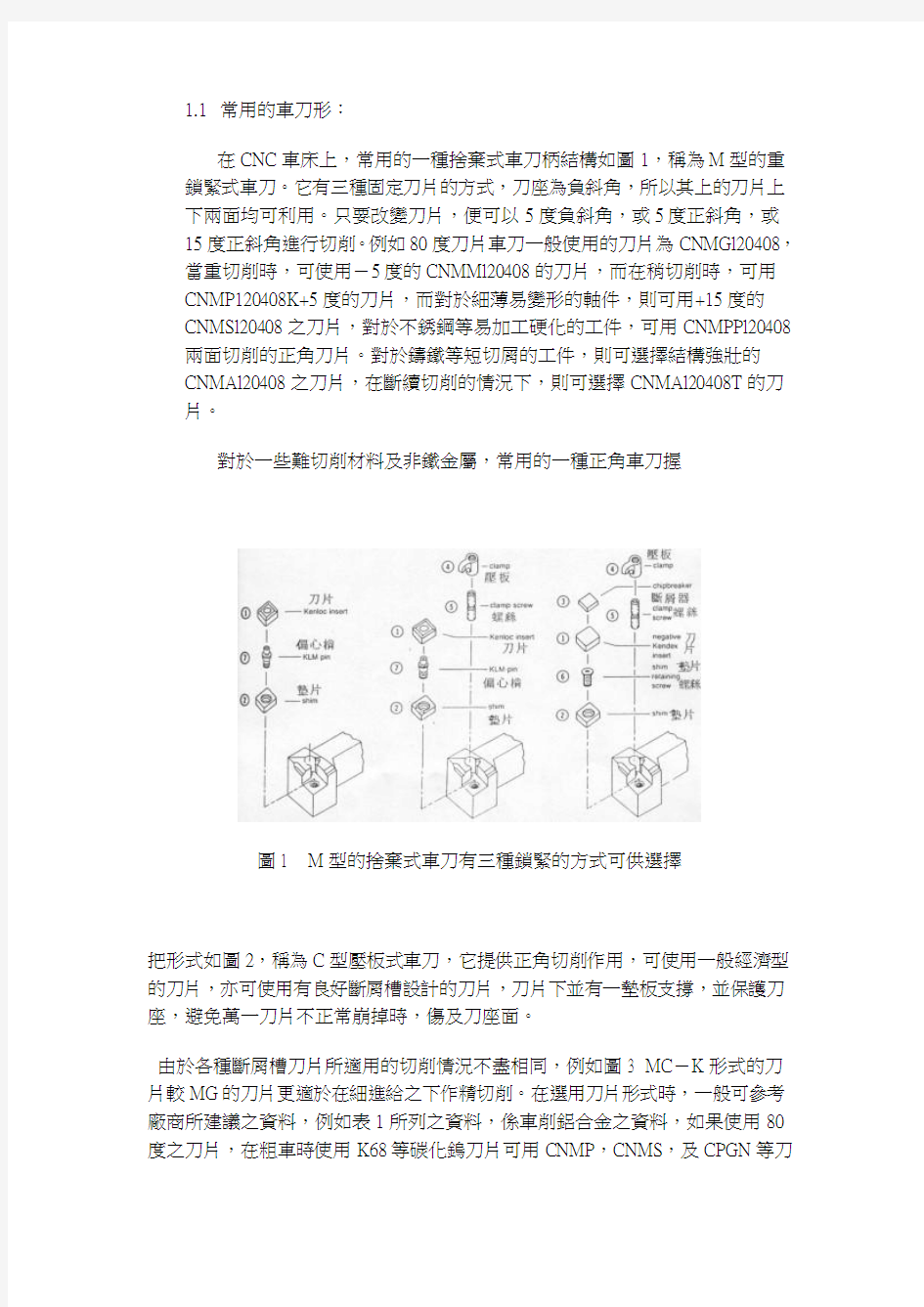

在CNC車床上,常用的一種捨棄式車刀柄結構如圖1,稱為M型的重鎖緊式車刀。它有三種固定刀片的方式,刀座為負斜角,所以其上的刀片上下兩面均可利用。只要改變刀片,便可以5度負斜角,或5度正斜角,或15度正斜角進行切削。例如80度刀片車刀一般使用的刀片為CNMGl20408,當重切削時,可使用-5度的CNMMl20408的刀片,而在稍切削時,可用CNMP120408K+5度的刀片,而對於細薄易變形的軸件,則可用+15度的

CNMSl20408之刀片,對於不銹鋼等易加工硬化的工件,可用CNMPPl20408兩面切削的正角刀片。對於鑄鐵等短切屑的工件,則可選擇結構強壯的

CNMAl20408之刀片,在斷續切削的情況下,則可選擇CNMAl20408T的刀片。

對於一些難切削材料及非鐵金屬,常用的一種正角車刀握

圖1 M型的捨棄式車刀有三種鎖緊的方式可供選擇

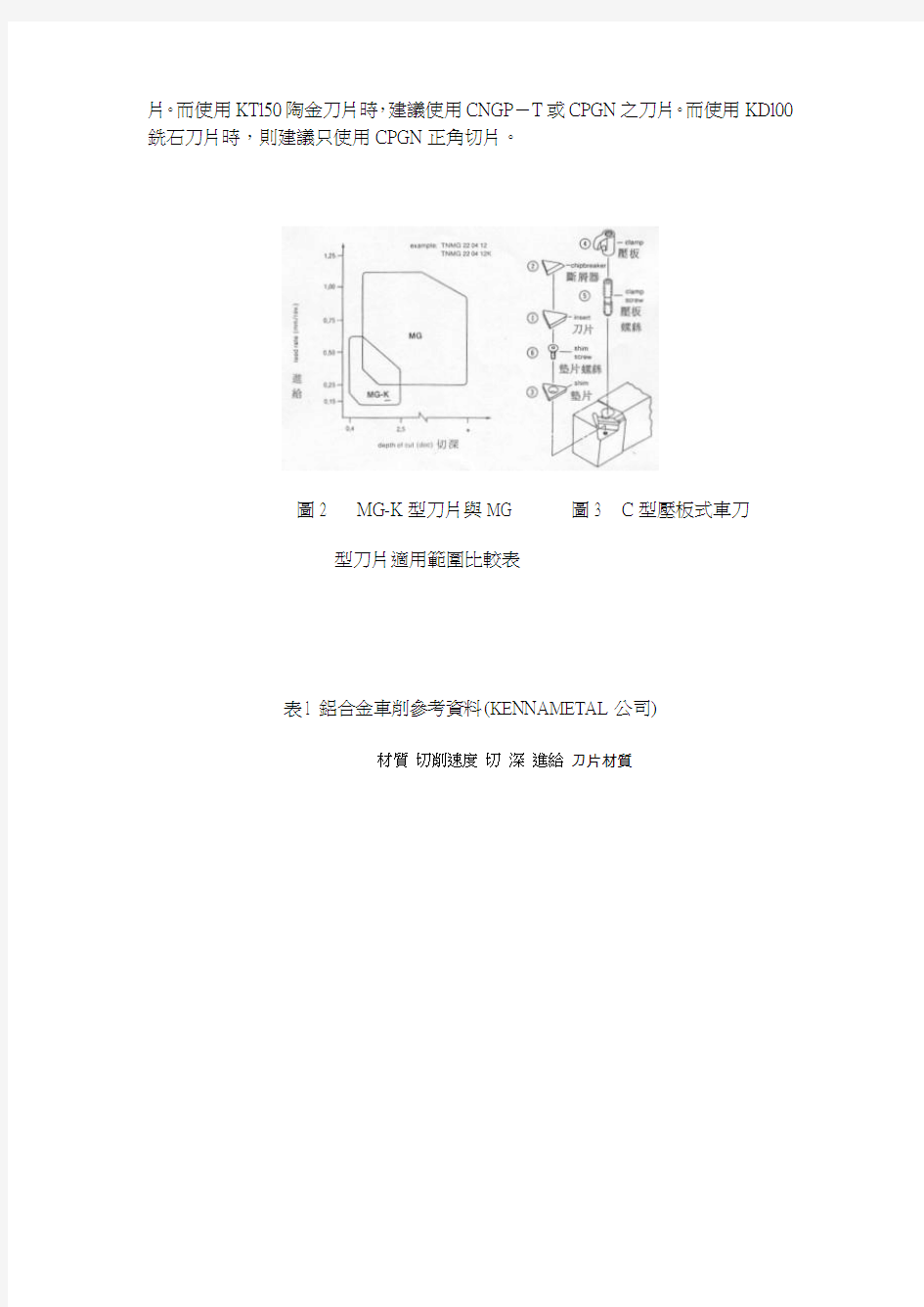

把形式如圖2,稱為C型壓板式車刀,它提供正角切削作用,可使用一般經濟型的刀片,亦可使用有良好斷屑槽設計的刀片,刀片下並有一墊板支撐,並保護刀座,避免萬一刀片不正常崩掉時,傷及刀座面。

由於各種斷屑槽刀片所適用的切削情況不盡相同,例如圖3 MC-K形式的刀片較MG的刀片更適於在細進給之下作精切削。在選用刀片形式時,一般可參考廠商所建議之資料,例如表1所列之資料,係車削鋁合金之資料,如果使用80度之刀片,在粗車時使用K68等碳化鎢刀片可用CNMP,CNMS,及CPGN等刀

片。而使用KTl50陶金刀片時,建議使用CNGP-T或CPGN之刀片。而使用KDl00銑石刀片時,則建議只使用CPGN正角切片。

圖2 MG-K型刀片與MG 圖3 C型壓板式車刀

型刀片適用範圍比較表

表l 鋁合金車削參考資料(KENNAMETAL公司)

材質切削速度切深進給刀片材質

車刀把固定刀片的形式種類很多,但在歐洲國家最常用的形式如圖4所示,稱為P型槓桿鎖緊式刀,為負角形式,所以刀片的上下兩面均可使用,雖然不像M 型車刀可以壓板鎖緊沒有孔的刀片,但它的長處在於刀片及其周圍,幾乎沒有妨礙切屑流出的突生物。刀片尖端位置重現性甚佳,刀片更換也很簡便。可算是目前最廣泛使用的型式。

至於與此型握把所配合之刀片,各刀具廠商所提供的型式種類非常的多,均有其各自適用的範圍,舉例如圖5為切削低合金鋼時,某家公司所提供三種不同斷層槽形狀刀片所適用的範圍。而表2所示,則為住友公司所推的薦的各種不同斷層槽形狀刀片的選擇。

圖4 P型槓桿式車刀

圖5 應用於P型車刀上三種不同斷屑槽

刀片所適用的切削範圍(Sandvick)

表2 住友公司各型不同斷屑槽形式刀片的應用說明

在鏜較小的孔徑時,常用的刀具型式多使用S型螺絲鎖緊式,見圖6 ,刀片鎖得相當堅固,在刀片上面也沒有妨礙切屑流出的突起物,比起C型壓板方式,有較良好的重現性。在許多應用情況下,其鎖緊螺絲均有一偏心的頭,見圖7,可以將刀片牢固地往刀片承靠肩面鎖緊。S型螺絲鎖緊形式也常應用在外徑精車

刀上,如使一刀尖磨得非常銳利的正角刀片,可以很低的進給進行切削,特別適合切鋁合金,其上所使用的刀片,甚致可以尖銳到+25度的後斜角(rake angle)

圖6 S型螺繼鎖緊式車刀

圖7 S型車刀常使用偏心稍逼緊刀片

圖8 應用在S型車刀的鋁合金專用刀片,後斜角可達25度

1.2 輪廓車削

圖9中所示係一個在NC車床上作輪廓切削的實例,欲加工3處3.4R圓弧輪廓。

圖9 在NC車床上車削輪廓

第一次加工,使用一支標準工具加工,如圖10

圖10 (1)1.6R外徑刀槽刀(2) 1.6R端面切槽刀(3) 45°斜讓槽刀

切削結果,在各刀切削路徑相銜接處,有銜接痕跡,雖然可以利用程式刀具偏置修正的方式改善,但是相當麻煩。所以希望能使用一支車刀,將整個路徑作一次最後精車,以消除接痕。於是選擇一支3.175RX 6.35ψ的圓形輪廓車刀,並計算刀應該作20度之傾斜,始不致於與工件產生干涉。見圖11。

圖11 3.175RX 6.35ψ的輪廓車刀

因為該NC車床的鏜孔刀座結構強壯,因此可作一支傾斜20度的刀座鎖緊在鏜孔刀座上。見圖12。

圖12 傾斜20°之刀座

利用此傾斜20度,3.175RX6.35φ的圓形車刀作最後一次精車,則可消除接痕。

在內徑的輪廓切削方面,常見有使用55度刀片或35度刀片的內徑刀進行車削,如圖13,但遇見直徑很小,角度很大的內凹槽,例如圖14所示,此時可用小直徑的內槽刀進行加工。

圖13 內孔輪廓車削

圖14 小孔徑的內槽輪廓車削

在更小直徑的情況之下,仍可使用焊接式內槽刀進行加工,但此時刀具的品質,輪磨的技術,必須相當的好。見圖15。

圖15 焊接式內槽刀亦可用在NC車床上循環車削

5-2.在綜合加工機上的刀具應用

2.1綜合加工機之握把

綜合加工機的握把,常用的有面銑刀握把、鑽夾頭握把、莫氏錐廣握把、筒夾式握把、側固式定鎖握把、絲攻浮動握把。

鑽夾頭握把,主要是用於夾持直徑13mm以下的直柄鑽頭,或中心鑽、鉸刀等,而13mm以上的鑽頭或鉸刀,則多使用莫氏錐度握把。

筒夾式握把通常用來夾持端銑刀或直柄鑽頭。在實際加工時,常再夾持一支筒夾加長桿以將刀具加長,避免干涉,見圖16

但是以筒夾式握把夾持直徑較大的端銑刀作重切削時,如果夾持力不夠緊,則容易因大的切削力,而使端銑刀被拉出握把。因此,大直徑的端銑刀常使用側固式定鎖握把,或使用強力筒夾式握把來夾持加工。

在綜合加工機上攻螺孔,需要考慮使用良好的絲攻浮動握把,尤其是加工盲孔峙,握把必須要有軸向浮動,否則絲攻容易因為機器的主軸前進速度太快,而導致絲攻折斷。或者主軸前進速度太慢,而使絲攻被拉出握把。然而,綜合加工機的設計日益精進,目前也有一些工具機廠商宣稱,新一代的綜合加工機由於在機器控制上的進行,在某些情況之下,已可不必使用絲攻握把,直接以筒夾式握把夾持絲攻,便可進行攻牙了。

另外攻牙時,使用有安全扭力設定的絲攻接頭也很重要,如此當絲攻鈍化時,切削力增大超過所設定的安全扭力時,絲攻便會在握把間打滑,而不致於折斷。

綜合加工機的握把有許多不同的標準,主要不同之處是在溝槽及鍵槽之寬度及長度,及握把尾部螺孔的規格不同。最常用的握把標準有日本的BT標準,歐洲

的ISO及DIN標準、美國的CAT/ANSI標準。各標準依據柄部直徑動有各種大小的尺寸,最常用的是40號及50號的握把,幾乎占了百分之九十五的比例。同一座工廠有數台綜合加工機時,應該使用同一標準規格尺寸的握把以降低刀具費用。

握把的錐度部分,應當有良好的真圓度,與綜合加工機刀具主軸的接觸應當有百分之八十以上。最主要的接觸部位應當是靠近基準徑的部位(即錐度的大端)。

以下為握把尺寸大小與握把性能之間的關係:

基準徑(握把錐度的大端直徑)愈大,握把的剛性就愈好。

一支設計良好的握把可以懸長至其基準徑四倍的長度,而仍有良好的剛性。

握把直徑最小的部位就是最弱的部位,決定了握把的懸伸長度。握把的懸伸長度。直徑最小的部位可能是基準徑,亦可能是刀桿的部位。

握把的材料一般是使用低碳的鉻鉬合金鋼,有一層硬化的表面,而心部硬度約在HRC32左右,如此的握把有一耐磨之表面及最大的心部強度。

具有多刃的刀具握把,如鑽頭、鉸刀、銑刀等等,刀具須有良好的同心度及平衡,以減少震動及不正常之刀具磨耗。

儘可能使用懸長最短,剛性最好的握把以提升加工效率及精度,例如在銑削加工時,太長之端銑刀容易彎曲,以致銑削超出容許之公差。

對於一些較大量生產的工件,可以訂製一些特殊刀把,以增加效率,見圖17。

圖16 筒夾式加長桿之應用

圖17 特殊訂作的角頭握把,及多軸鉆握把

2-3 反鏜刀與萬能鏜孔器

最簡單的反鏜刀係使用一支四方形白車刀(Tool bit)鎖在一支有四方槽的鏜桿上,見圖18所示。這是應用在單一零件加工,並且反鏜孔直徑公差並非很嚴緊的方法。

圖18 簡單的反鏜刀

較為普通的方式如圖19所示,係一圓形的反鏜刀,側邊有螺絲孔,可供鎖緊在鏜桿上。在較大直徑的反鏜刀口上有磨斷屑溝,可使切削更加穩定。

圖19 圓形的反鏜刀

並且可以作成快速裝卸的方武,如圖20中所示的各種圓形的反鏜刀,在圓周上打一支梢,利用此梢卡在鏜桿上,即可作快速裝卸。

圖20 各種圓形的反鏜刀

在圖20中所示反鏜刀的莫氏斜柄上有開一條長槽。其原因是因為當反鏜較大的孔時,刀具常會被切削力拉出主軸而脫落,所以可以利用一支梯形梢穿過主軸與反鏜刀柄的長槽,卡緊反鏜刀,如此刀具便不至於脫落了。

然而在CNC綜合加工機上,卻希望能省略掉以手卸刀具的程序,圖21所示之反鏜刀即可應用在CNC的機器上,刀具首先反轉,刀片合起來,進入工件時,刀具正轉,使刀片張開進行反鏜,而後刀具再反轉,合起刀片,退出孔外。

圖21 折合式反鏜刀

另外一種反鏜的方式如圖22所示,當刀具反轉時,兩片刀片將收進槽內,可供刀具進出孔,而刀具正轉時,兩片刀片將伸出,進行反鏜。如此較無切削干擾之顧慮。且刀片大小可以更換,也可以取出重磨。

圖22 刀片伸縮式的反鏜刀

然而如果需要反鏜一個直徑較大的魚眼孔,例如直徑在100 mm以上,通常使用萬能鏜孔器。見圖23。

圖23 萬能鏜孔器

萬能鏜孔器也有裝在綜合加工機上的型式,如果要求所鏜的面與孔的垂直度,一般可達到0.005mm/50l,萬能鏜孔器除了反鏜、正鏜、鏜錐度以外,也常用來加工孔的內溝環槽。但是在綜合加工機上,加工孔的內溝環槽以T型銑刀較

為合適。

5-3 綜合加工機的刀具分配方法

為了提高機器的效率,必須使刀具的供應順利即時。就是要在正確的時間內,將正確的刀具送到正確的綜合加工機上。這需要事先作好妥善的刀具準備及分配方法。

在綜合加工機或FMS生產線上的刀具分配方法一般有下列四種:

一種工件使用一組刀具

係對各種不同的工件,各準備一組刀具。當一種工件加工完畢後,則將刀塔上的所有刀具卸下送到庫房,而換上另外一組刀具,以加工另外一種工件,這種方法的管理問題很少,但是刀具庫存費用很高。大多應用於一些固定生產的工件上,而不適於多種少量的生產計畫。

(2) 分刀具更換及部分刀具共用

係在加工完畢一種工件後,保留一部分共同的刀具,而將其餘的專用刀具從刀塔上卸下。再裝上一部分不同的刀具,以加工另一種工件。因為不同的工件共用一部分刀具之故,所以可較為節省刀具。但是考慮以無人搬運車自動更換刀塔上的刀具時,則需要較複雜的軟體。

(3) 數種工件使用同一組刀具

係基於群組技術選出數種類似的工件,提供一組相同的刀具進行加工。整組的刀具必須都在刀塔之上,因此需要較大的刀塔容量,一般需要能容納80-140支刀具。

(4) 所有的刀具為一群機器所共用

上述的三種方法均以單一的綜合加工機作為考慮。且假定有數種不同的工件將完全地照預定計畫來加工。但是在實際的情況下,常會發生各種意外的情況,例如機器故障,或是材料發生問題等等。以致必須臨時更改加工計畫,此時需要一個較有彈性的系統來適應這些意外情況。

(5) 所有的刀具為一群機器所共用

上述的三種方法均以單一的綜合加工機作為考慮。且假定有數種不同的工件將完全地照預定計畫來加工。但是在實際的情況下,常會發生各種意外的情況,例如機器故障,或是材料發生問題等等。以致必須臨時更改加工計畫,此時需要一個較有彈性的系統來適應這些意外情況。

在這種方法中,刀具係分佈在一群綜合加工機之中,彼此共用。而每一台機器均有相同的功能,可以對任一種工件逐行加工。因此當有一台機器發生問題時,則立刻可由另外一台代替加工。

因為刀具係在綜合加工機之中彼此共用,因此需要一台無人搬運車執行刀具交換的工作。當選定一台綜合加工加工一種工件時,所缺乏的刀具可由別台機器借過來,當刀具磨耗時,無人搬運車自動地從刀具庫中提出一把新的刀具予以更換。

這種方法所使用的刀具數量雖然不少,但是卻有能力應付在FMS生產線上意外發生的情況。在生產期間,各機器的刀塔上均裝滿了刀具,以減少機器之間刀具

交換的次數。常用的刀具均裝上刀塔,其中有部份最常用的刀具且準備了2支在刀塔上,以備磨耗時隨時補充。因此需要容量多的刀塔,及刀塔之間與刀具之間的無人搬運系統,這需要有良好的軟體來控制著,以使刀具的供應能配合上工件的生產速率,及臨時變動的生產計畫。

认识刀片服务器

认识刀片服务器 一、认识刀片服务器 刀片服务器是一种HAHD(High AvaiMabiMity High Density,高可用高密度)的低成本服务器平台,是为特殊应用行业和高密度计算机环境 专门设计的。刀片服务器是将传统的架式服务器的所有功能集中在一块高度压缩的电路板中,然后再插入到机箱中。 从根本上来说,刀片服务器就是一个卡上的服务器:一个单独的主板上包含一个完整的计算机系统,包括处理器、内存、网络连接和相关的 电子器件。如果将多个刀片服务器插入一个机架或机柜的平面中,那么该机架或机柜的基础设施就能够共用,同时具有冗余特性。 每一块“刀片”实际上就是一块系统主板,每块主板通过本地硬盘运行自己的操作系统,类似一个个独立的服务器。使用管理软件,可以将这 些主板集合成一个服务器集群。在集群模式下,所有的主板可以连接起来提供高速的网络环境,可以共享资源,为不同的用户群服务。刀片服 务器公认的优点有两个,一是克服了芯片服务器集群的缺点,另一个是实现了机柜优化。 根据所需要承担的服务器功能,刀片服务器被分成服务器刀片、网络刀片、存储刀片、管理刀片、光纤通道SAN刀片、扩展I/O刀片等等不同功 能的相应刀片服务器。下面举几个类型刀片来说明: 网络刀片 网络刀片的功能相当于局域网交换机。普遍提供10/100Mbps端口,以双绞线的方式连接服务器刀片,对外提供高速上连通道(千兆端口)。采用 NAS存储方式的刀片服务器经常会配备2个网络刀片,其中一个专门用于连接NAS设备。每个刀片支持10/100/1000M以太网连接,并且可以在背 板上安装10/100/1000M的2-4层交换机,这样就可以把系统中每个槽位上安装的刀片与交换机连接起来,提供一个基于IP的交换网络。 存储刀片 存储刀片可以被视为一个硬盘模块,通过背板总线或者硬盘接口线向服务器刀片提供存储功能。存储刀片上一般配备2块性能较高90mm(3.5英寸 )硬盘,接口类型有IDE、SCSI和光纤通道(Fiber Channel)接口。 二、管理刀片 第一代刀片服务器的KVM(Keyboard、VGA、Mouse)刀片可以说是功能最为简单的管理刀片,提供对所有服务器刀片的管理控制。KVM刀片, 提供键盘、鼠标、显示器接口,KVM刀片经常还包括软驱和光驱,便于使用者直接操作服务器刀片。KVM 刀片上提供切换开关,用于在机柜上的 不同刀片之间或者不同机柜之间进行切换。第二代刀片服务器具备更加强大的管理功能,但是各家产品各不相同。 刀片服务器的发展趋势必然是从单纯的“服务器整合”发展到可以集成企业的存储、网络以及交换设备的核心构件。同时,由于多台分散服务 器的管理将集中到一台刀片服务器的管理,因此也会大大降低IT管理的人员成本。通过进行基础设施简化,计算系统的多个层次(服务器、存储 、网络等)可以被压缩为更高效、更简单的基础设施,这一过程当然需要大型机、刀片服务器和网格技术的突破。 刀片产品目前采用的已经是冗余的矢量式冷却系统,而在未来将有采用更为先进的室状蒸汽散热水槽、弯曲叶轮散热风扇(配有百叶窗回流挡片

断屑槽型PCBN和PCD刀片及断屑效果图收藏

断屑槽型PCBN/PCD刀片及断屑效果图收藏! (一)不带断屑槽的PCD/PCBN刀片的切削效果图 一般情况下,车削加工是单刃连续切削加工,如果不采取断屑措施,切削不会自然折断。如下图所示,用不带断屑槽刀片的切削效果。 这样,不仅影响切削质量与生产率,还比较容易发生安全事故。因此,断屑对车削加工十分重要。 (二)带断屑槽的PCD/PCBN刀片的切削效果图

使用断屑槽可以消除切屑缠绕问题,实现高效率、无故障的切削加工,断屑效果如下图。 随着工业技术的发展,难加工材料的应用越来越多,加工中断屑的问题更加突出,诸如现代航空和汽车制造业大量使用轻型铝合金材料,其目的是减轻飞机和汽车的重量,进而降低对驱动功率的需求。由于某些高强度锻造铝合金在切削加工时具有产生有害的缎带形切屑和螺旋形切屑的趋势,因此给加工造成了严重的问题。此类切屑不仅会影响刀具的切削性能,还可能对机床造成损坏,导致在加工过程中不得不频频停机,以清理被切屑堵塞的区域; 铝合金活塞

铝合金型材 铝合金压铸件 铝合金花鼓

铝合金腔体 碳纤维汽车零部件 更多断屑槽型PCBN/PCD刀片可来图/来样加工制造刀具材质也不停的更新换代,而且随着超硬刀具材质的应用,尤其是超硬金刚石和立方氮化硼刀具,普通PCD/PCBN刀片由于没有断屑槽导致切屑过长,给连续加工和工件表面质量带来很大问题,但对于具有超高硬度的PCBN/PCD 刀具,设计和制造断屑槽的难度非常大,目前国内也只有为数不多的企业能够制造PCD/PCBN刀片断屑槽,采用当今世界上较为先进的激光雕琢技术,可在刀具的前刀面上加工立体形状,满足定位、断屑等要求,实现了金刚石刀片的断屑槽制造甚至设计,使得超硬刀具具有真正意义上的三维断屑槽! 华菱超硬PCBN/PCD断屑槽刀片优势:优异的断屑性能,避免切屑缠绕工件或刀具,保证良好的工件表面质量和刀具使用寿命。

刀片材质分类

刀片材质分类 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

涂层CVD 用途材质/ISO用分类代号特征 P钢 T9005/ P05 - P10 钢加工用材质。 P钢 T9015/ P10 - P20 通过双桥效果可实现良好的覆盖抗剥落性。采用专用基 P钢 T9025/P20 - P30 及4种材质系列可应用到钢材车削加工的所有领域。 P钢 T9035/P30 - P40 T9005:在高速切削等要求耐磨损性的领域内,能发挥良好性能。T9015:耐磨损性和抗崩刃性的平衡性合宽范围的切削条件。 T9025:在轻型~中等断续切削中,发挥良好的抗崩刃性。T9035:具有极高抗崩刃性,更适用于强断续切削。 M不锈钢 T6020/M15 – M25 不锈钢加工用材质。 M不锈钢 T6030/M25 – M35 采用专用基体和高致密性涂层的组合,大幅度提高了抗极度磨损性和抗崩刃性。T6020:适用中速~高速领域,连续~轻型断续切削。T6030:适用低速~中速领域,有极高抗崩刃性,连续~断续切削。 K铸铁 T5104/K05 – K15 铸铁、球墨铸铁材质。 K铸铁 T5115/K10 – K20 涂层采用比以往更精细更高硬度的柱状晶体Ti(

K铸铁 T5125/K15 – K30 C,N)膜,大幅度提高了耐磨损性。并且通过和高强度 K铸铁 T5010/K05 – K15 专用微粒硬质合金基体的组合,使T5100系列3种材 K铸铁 T5020/K10 – K25 质在车削加工的广泛领域内实现了卓越的性能。 T5105:可在高速,连续切削中发挥良好的耐磨损性和抗塑性变形性。T5115:从连续切削到连断续,断续切削的广泛领域中,可实现稳定加工的通用材质。 T5125:适合强断续切削,较为强韧,很难出现突发性崩刃。 车螺纹专用 T313V 车螺纹专用。采用抗塑性变形优良的基体和高致密性涂层的组合,可实现较高的加工面粗糙度和尺寸精度。 用途材质/ISO用分类代号特征 P钢 T3030/P20 – P40 钢,不锈钢加工用材质。通过双桥效果可实现良好的覆膜抗剥落性。耐磨性和抗崩刃性均优良的通用铣削加工材质。 M不锈钢 T3030/M20 – M40 钢,不锈钢加工用材质。通过双桥效果可实现良好的覆膜抗剥落性。耐磨性和抗崩刃性均优良的通用铣削加工材质。 K铸铁 T1015/K10 – K30 铸铁,球墨铸铁加工用材质。使用韧性,抗热裂性及抗塑性变形性能优良的专用基体,涂层致密结合强度高。 物理涂层PVD

刀片服务器潜藏的六大危害

刀片服务器潜藏的六大危害 —成都美联诚科技 https://www.360docs.net/doc/151366141.html, 第一个危险是刀片、特别是刀片机箱的成本 刀片机箱一般都非常昂贵,即使刀片服务器本身和机架式服务器相比还便宜一些。快速浏览一下各大刀片供应商的产品报价,机箱普遍约为5000美元,一般容纳最多8台刀片服务器。而与相同规格的机架式服务器相比,每一台刀片大约便宜500美元。这意味着即使一个刀片机箱完全配置了8台刀片服务器,在价格上也会比传统方式多花费1000美元以上;而且每多空一个刀片插槽,就会多亏上额外的500美元。麻烦的是,刀片机箱通常容纳8至16台刀片服务器,而且需要在前期购买。如果你需要足够多的服务器为你工作,那么购买相匹配的机箱就没有问题;但如果你现在只需要一台服务器,这个投资可就太大了点。 第二个危险是刀片技术的更新问题 与几十年来几乎没变过的传统机架不同,刀片机箱的技术是最新的,经常有变化。自从2001年出现以来,刀片服务器已经匆匆的经过了好几代,每一次换代都会要求更换机箱来支持新的刀片服务器。如果你购买的服务器数量不多,这就是一个很大的风险,你的投资回报甚至够不上更换机箱的成本。变化的速率会随着技术成熟逐渐降低,但风险依然存在。 第三个危险是厂商锁定 传统的机架技术与厂商毫无关系。大多数服务商在机房的机架上混合搭配着各种各样的服务器、电源、路由、交换机监控设备和其他设备。而刀片服务器必须使用特定的厂商。对于大型企业这可能不是问题;但对于服务器数量有限的小服务商来说,绝不能放弃不同的供应商和技术。 假设一个小服务商想要应用Intel安腾处理器的HP Integrity刀片服务器,他们要购买刀片机箱并开始使用。在三年内,他们还会购买运行在Sun UltraSparc和IBM Power处理器的软件,而这些技术每种都需要自己品牌的刀片机箱。这将极大增加小服务商的风险--如果机箱的插槽无法插满的话。 第四个危险是共享的背板和其他重要组件 刀片机箱虽然通过令人惊奇的设计普遍建立了大量的冗余,但仍然必须考虑单点故障的问题。对于机架式服务器你只需增加额外的服务器就可以添加冗余,可以按照你的需求来配置。但对于刀片服务器,你必须要添加更多的机箱才能达到同样程度的可靠性。 再一次重复!对于大型企业这可能不足一提;但对于小企业,如果突然需要另购置一个机箱才能做到完全冗余的话,这可就是很头疼的事了。

刀具断屑原因分析

刀具断屑不可靠的原因分析及解决方法 刀具断屑可靠与否,对正常生产与操作者安全都有着重大影响。在切削加工中,崩碎切屑会飞溅伤人,并易研损机床;而长条带状切屑会缠绕在工件或刀具上,易刮伤工件,引发刀具破损,甚至影响工人安全。对于数控机床(加工中心)等自动化加工机床,由于其刀具数量较多,刀架与刀具联系密切,断屑问题就显得更为重要,只要其中—把刀断屑不可靠,就可能破坏机床的自动循环,甚至破坏整条自动线正常运转,所以在设计、选用或刃磨刀具时,必须考虑刀具断屑的可靠性。而对于数控机床(加工中心)等,并应满足下列要求: 切屑不得缠绕在刀具、工件及其相邻的工具、装备上; 切屑不得飞溅,以保证操作者与观察者的安全; 精加工时,切屑不可划伤工件的已加工表面,影响已加工表面的质量; 保证刀具预定的耐用度,不能过早磨损并竭力防止其破损; 切屑流出时,不妨碍切削液的喷注; 切屑不会划伤机床导轨或其他部件等。 在满足上述要求的基础上,不同刀具对切屑长度还有不同要求。例如一般粗车钢料的最大切屑长度为100mm左右;精车则应稍长。要避免过于细碎的切屑,因为它容易嵌入机床导轨和刀具装置的一些重要部位(如基准面),这样不仅需要附加防护装置,还给清除切屑带来一定的困难。 对于某些不易断屑的刀具,如成形车刀、切槽车刀和切断车刀等,在数控机床(加工中心)等自动化机床上,应保证其稳定的卷屑。 一、切屑形状的分类 根据工件材料、刀具几何参数和切削用量等的具体情况,切屑形状一般有:带状屑、C 形屑、崩碎屑、宝塔状卷屑、发条状卷屑、长紧螺卷屑、螺卷屑等(见图1)。

( l )带状屑(见图1a):高速切削塑性金属材料时,如不采取断屑措施,极易形成带状屑,此形屑连绵不断,常会缠绕在工件或刀具上,易划伤工件表面或打坏刀具的切削刃、甚至伤人,因此应尽量避免形成带状屑。 但有时也希望得到带状屑,以使切屑能顺利排出。例如在立式镗床上镗盲孔时。 (2)C 形屑(见图1 b):车削一般的碳钢、合金钢材料时,如采用带有断屑槽的车刀则易形成C 形屑。C 形屑没有了带状屑的缺点。但C 形屑多数是碰撞在车刀后刀面或工件表面而折断的(见图2)。切屑高频率的碰断和折断会影响切削过程的平稳性,从而影响已加工表面的粗糙度。所以,精加工时一般不希望得到C形屑.而多希望得到长螺卷屑(见图3),使切削过程比较平稳。

Dell M1000e刀片服务器

刀片服务器配置文集

第1章DELL M1000e DELL M1000E背面图 全配是9个风扇,6个电源,2个CMC模块(1主2从),1个iKVM模块,6个I/O模块(A1/A2只能用于以太网交换机模块,B1/B2,C1/C2可接以太网交换机,光纤通道交换机模块)。 其前面为刀片插槽,可装半高刀片/全高刀片或混装。前面板左下角是鼠标/键盘/显示器接口,它在选配了iKVM模块之后起作用,通过连接鼠标/键盘/显示器接口之后,利用键盘上的PrintScreen按键可访问不同刀片上的控制台(即连接到不同的刀片服务器上,输入序号1,2,…16即可,17表示CMC控制台)。当连接到前面板上的鼠标/键盘/显示器接口时,iKVM模块上的VGA输出会禁用。

§1.1 初始配置 在系统硬件连接之后,即可进行初始配置。最初要配置CMC系统。需要注意的是在完成I/O模块配置之前不要打开刀片上的电源。初始配置时仅需打开CMC 控制模块上的电源按扭以启动机箱。 初始可选用超级终端连接到CMC控制模块的Console口(115200, 8 data bits, no parity, 1 stop bit, no flow control)。 以root/calvin登陆CMC系统, # getniccfg 获取当前CMC网络接口信息。 # setniccfg –s 192.168.16.5 255.255.255.0 192.168.16.1 设置静态地址( IP, Netmask, Gateway)。(缺省静态地址为192.168.0.120) # racadm racreset 激活新的网络设置。 之后即可通过IE浏览器进行配置和管理。 https://192.168.16.5

VCUT刀片的定义和分类

V-CUT刀片的定义和分类 钻石V-CUT刀 [1] 定义 V-CUT刀:又名PCB-CUT微刻刀、V-CUT微刻刀、也有把它叫V坑刀或V槽刀等名称的,不同地域使用者的叫法也不尽相同,主要用于在印制线路板(PCB板)上切削加工出V形槽的刀具,以利于客户在插好电子元器件手将其扳开。 V-CUT刀材质性能特征 一般普通V-CUT刀采用的材料:铁、锣钢、高速钢、碳钢、合金焊接刀、人造金刚石(钻石)、硬质合金(钨钢)刀,建议大家根据自己需要切割的材料来选择自己V刀的材料。 1、高速工具钢V-CUT刀材质性能特征 高速工具钢需经热处理后的使用硬度可达HRC60以上,在600℃左右的工作温度下仍能保持较高的硬度,其韧性、耐磨性和耐热性均相对较好。但是,切削温度超过600度时,硬度和耐磨性明显降低。 优点:材质价格非常低;制作工艺成熟,容易加工;韧性好,不易断齿。 缺点:不耐磨,需频繁换刀磨刀,影响生产效率。

2、合金V-CUT刀(又名焊接钨钢刀)材质性能特征 合金V-CUT刀为焊接组合刀,刀体为一般钢质材料,刃口部分焊接钨钢刀粒。早期为台湾生产,后经大陆引进并普遍生产,质量优劣主要区别于焊接刀粒的材质及焊接技术的掌握。焊接技术要求高,钨钢刀粒经高温焊接后会提升其脆性,如焊接不良,在V-CUT加工时会产生较高的断齿率。 优点:用途较为广泛,价格较为偏宜。 缺点:因焊接提升了钨钢刀刃的脆性,品质难保障,断齿率高。 3、聚晶金刚石V-CUT刀材质性能特征 聚晶金刚石刀具材质比较坚硬,硬度可达8000HV。工艺较复杂,加工比较困难。精度难以保证。材质较坚硬,同时其脆性也较大,发生碰撞时易崩刃断齿。但是耐磨性好;加工V-CUT效果非常好! 优点:硬度高,耐磨性极好,价格昂贵。 缺点:加工工艺复杂,难度大,脆性强,稍有碰撞时易产生崩刃、断齿现象。 4、整体硬质合金V-CUT刀材质性能特征 是一款极具性价比的高品质V-CUT刀,整体采用硬质合金精制而成,硬质合金是一种采用优质碳化钨+钴粉料经配方配比混合后通过压制烧结制成硬质合金圆片,然后再经先进的硬质合金精磨工艺制成的切削刀具。

刀片的选择

1.影响数控刀具选择的因素 在选择刀具的类型和规格时,主要考虑以下因素的影响: (1)生产性质 在这里生产性质指的是零件的批量大小,主要从加工成本上考虑对刀具选择的影响。 例如在大量生产时采用特殊刀具,可能是合算的,而在单件或小批量生产时,选择标准刀具更适合一些。 (2)机床类型 完成该工序所用的数控机床对选择的刀具类型(钻、车刀或铣刀)的影响。在能够保证工件系统和刀具系统刚性好的条件下,允许采用高生产率的刀具,例如高速切削车刀和大进给量车刀。 (3)数控加工方案 不同的数控加工方案可以采用不同类型的刀具。例如孔的加工可以用钻及扩孔钻,也可用钻和镗刀来进行加工。 (4)工件的尺寸及外形 工件的尺寸及外形也影响刀具类型和规格的选择,例如特型表面要采用特殊的刀具来加工。 (5)加工表面粗糙度 加工表面粗糙度影响刀具的结构形状和切削用量,例如毛坯粗铣加工时,可采用粗齿铣刀,精铣时最好用细齿铣刀。 (6)加工精度 加工精度影响精加工刀具的类型和结构形状,例如孔的最后加工依据孔的精度可用钻、扩孔钻、铰刀或镗刀来加工。 (7)工件材料 工件材料将决定刀具材料和切削部分几何参数的选择,刀具材料与工件的加工精度、材料硬度等有关。 2.数控刀具的性能要求 由于数控机床具有加工精度高、加工效率高、加工工序集中和零件装夹次数少的特点,对所使用的数控刀具提出了更高的要求。从刀具性能上讲,数控刀具应高于普通机床所使用的刀具。 选择数控刀具时,首先要应优先选用标准刀具,必要时才可选用各种高效率的复合刀具及特殊的专用刀具。在选择标准数控刀具时,应结合实际情况,尽可能选用各种先进刀具,如可转位刀具、整体硬质合金刀具、陶瓷刀具等。 在选择数控机床加工刀具时,还应考虑以下几方面的问题: (1)数控刀具的类型、规格和精度等级应能够满足加工要求,刀具材料应与工件材料相适应。 (2)切削性能好。为适应刀具在粗加工或对难加工材料的工件加工时能采用大的背吃刀量和高进给量,刀具应具有能够承受高速切削和强力切削的性能。同时,同一批刀具在切

制袋机刀片

根据高温合金材料的特定需求,制袋机刀片材质和槽形需要搭配使用。切削刃必须具有较高的硬度、适当的韧性和充分的涂层粘合性。加工这种材料的塑料制袋机刀片要具有以下特性:正前角刀片槽形、锋利但强壮的切削刃以及相对开放的断屑槽。接下来为您简单介绍其材料的必需性,希望能给您带来一定程度上的帮助。 塑料制袋机刀片材质的选择会受到车削工序类型——粗加工、半精加工或精加工的影响,同时受到工况和切削类型的影响。由于高温合金材料硬度的影响,在选择塑料制袋机刀片材质时,必须始终考虑切削刃塑性变形这一主要风险(沟槽磨损主要受到进入角和切削深度的影响)。在刀片形状已确定,选择塑料制袋机刀片材质时,应首先判断是连续切削还是间断切削,因为这涉及到刃口强度问题和切削负荷。 车削根据所处工艺阶段和工件类型(锻造件、铸造件或棒材)的不同而有所变化,三个工艺阶段包括:第一阶段的粗加工,中间阶段的半粗加工/半精加工,以及最终阶段的精加工。 塑料制袋机刀片有必要满意以下条件:硬度高、耐磨损、具有能

反抗切削抗力及振动冲击的高强度、杰出的高温红硬性、简单热处理和加工成型等。在塑料制袋机刀片资猜中,硬质合金的特点是在高温下硬度也很少下降。此外,因为涂层的摩擦系数小,因而能够延伸刀具的使用寿命。 高速铣削技能的开展要求塑料制袋机刀片资料具备杰出的的耐 磨性、耐热性和强耐性,于是呈现了许多在超细颗粒硬质合金基材上涂覆多层复合薄膜以进步切削功能的涂层立铣刀等产品。有的超细颗粒硬质合金资料的均匀粒径在1μm以下,使刀具基体的耐性和抗弯强度明显进步。 复合涂层是将多种涂层资料组合在一起,一层又一层地进行多层薄膜涂覆,以此进步塑料制袋机刀片的切削功能。涂层资料除了合适高速切削钢件的碳化钛和氮化钛以外,现在还使用金刚石和立方氮化硼。最近又呈现了具有纳米水平微细晶粒涂层的硅基纳米涂层刀具等,可用于高硬度钢的高速切削和软钢的高功能加工。 马鞍山恒诺机械有限公司紧邻南京禄口机场,环境优美,交通便利。整个厂区占地20亩,生产车间4000平米,办公楼3000平米。

加工刀片槽型设计

对采用新型断屑槽的几何参数对断屑性能的影响 Ning Fang Department of Mechanical Engineering, Nanjing Uni6ersity of Aeronautics and Astronautics, Jiangsu 210016, People’s Republic of China 摘要 目前,随着柔性制造系统(FMS)的越来越广泛的应用,计算机集成制造系统(CIMS)等现代技术广泛采用可转位刀具刀片与新型断屑槽。刀片的断屑性能被认为是保证加工过程连续性的重要因素之一。因此,当使用的新型断屑槽时,有必要较为系统和全面地研究断屑的规律。在目前的研究中,已经对非对称断屑槽(AGT)和对称断屑槽(SGT)的断屑性能做了详细的比较。实验结果表明,用AGT 来代替SGT并在加工过程中调查断屑的规律是可行的。采用新型断屑槽时,通过大量的切削实验研究断屑槽的几何参数对刀片断屑性能的影响。通过多元线性回归的方法,建立两个数学模型来模拟的新型断屑槽的断屑性能。该理论模拟结果与给定切削条件下的实验结果相吻合。 关键词:不对称断屑槽;对称断屑槽;刀片;断屑

1.引言 如今,生产自动化随着现代技术的出现而日趋复杂,例如,各种的高速机床,组合机床,数控机床,自动生产线,柔性制造系统(FMS)和计算机集成制造系统(CIMS)等。因此可转位刀片得到广泛的应用。刀片的优良断屑性能被视为维持加工过程的连续性的重要因素之一。 可转位刀片的前刀面上设压切屑槽是断屑的有效方法之一。许多研究人员已对断屑槽的几何参数对刀具刀片的断屑性能的影响进行过研究[1-7]。尽管过去的研究对实验做出了显着贡献,但他们还是存在以下这些缺点: (i) 现存在大量分散而不系统的实验数据。例如,在断屑槽的众多几何参数中只有槽宽和槽深,被认为是影响切屑卷曲半径和断屑的主要因素。 (ii)早期的实验数据已经过时。过去的许多研究活动集中于使用断屑槽宽通常超过3毫米的老式的断屑槽。而新型断屑槽与老式相比有许多不同的几何特征,因此,那些珍贵的研究结果对研究新型断屑槽毫无用处。 (iii)新型断屑槽的设计而产生的问题仍待解决。例如,目前仍然不能确定断屑槽的一些几何参数(如槽底面的高度和凹槽的宽深之比)是否有存在对刀片断屑性能的影响。

刀片服务器的基础知识

技术现状与发展趋势:标准的阴云 图解刀片式服务器 ---- 作为一种新兴的服务器产品,读者可能还缺乏对它的直观认识。在此,我们以国内较为常见的一种刀片式服务器向大家介绍一下它各个部件名称,以了解其基本构成。 图4 刀片式服务器构成(正面 ) 图5 刀片式服务器构成(背面) ---- 每台刀片式服务器一般由机柜和刀片组 成,因此刀片式服务器的标识由机柜的型号和刀 片的型号共同构成,而不像以往的服务器那样由 一个单一的服务器型号所代表。刀片通过机柜背 板上的CompacPCI 接口与之相连接,刀片服务器的CompacPCI 接口支持热插拔(在CompactPCI 的规范中,热插拔功能是可选的特性)。服务器机柜一般可以容纳8片至数十片刀片。刀片以服务器刀片为主,而每 图7 第一代刀片式服务器只使用 了CompactPCI 定义的J1接口

个服务器刀片都是一个功能完整的服务器。 ---- 早期的刀片式服务器一般还会包括1个KVM(Keyboard、VGA、Mouse)刀片,提供键盘、鼠标、显示器接口,KVM刀片经常还包括软驱和光驱,便于使用者直接操作服务器刀片。KVM刀片上提供切换开关,用于在机柜上的不同刀片之间或者不同机柜之间进行切换。早期的服务器机柜提供KVM串接口,可以通过串接口连接多个机柜,实现在不同的服务器机柜间共享KVM刀片。【图6 服务器刀片】图6 ---- 除服务器刀片和KVM刀片外,一些功能复杂的刀片式服务器还具有网络刀片、存储刀片、管理刀片、光纤通道SAN刀片、扩展I/O刀片等等。 ---- 服务器机柜上的电源和散热风扇一般也采用模块化冗余设计,可以进行热插拔维护,为刀片式服务器提供较高可靠性的运行环境。 各种刀片的概念 服务器刀片 ---- 顾名思义,具备CPU、内存、硬盘、网络控制器等服务器基本功能的插板,能够独立承担服务器功能。 ---- 目前最为常见的服务器刀片一般采用1颗为的Intel Pentium Ⅲ处理器,并采用ServerWorks LC-E芯片组、Intel 815芯片组、Via Pro266芯片组,支持的

HP刀片服务器操作系统系统安装方法

HP刀片服务器操作系统系统安装方法 安装了一台HP C7000 16片BL460C,由于HP C7000刀片中心机箱没有光驱设置,每台刀片的面板上都有一个热插拔VGA、KB USB和Mouse USB接口,可以连接到本地的显示器,键盘鼠标上,这和IBM的刀片中心有区别,IBM的刀片中心上带USB接口的键盘鼠标口(外面外形为PS/2),本地还带KVM切换器。HPC7000我总结了下,安装方法有以下几种: (1)用USB光驱,我没有安装成功,因为本地接口只有2个USB 接口和VGA接口,2个USB必须连接KB,Mouse,连接USB 光驱,必须要用USB HUB,由于我找到的USB HUB没有外置的电源,因此BL460C刀片服务器在启动过程中不认。建议用带外置电源的USB HUB测试下。 (2)安装HP Bladesystem 本身带的工具“HP Insight controld Data Center Edition”(8 ILO2 Demo license,30 Day Evaluator),利用RDP中的工具对服务器进行远程安装,在安装中我们可以利用C7000机箱本身带的OA-ILO2的administrator 全局用户对所有的刀片进行远程安装、管理等;在安装操作系统中,我们必须将本地的光驱(可以是虚拟光驱)、软驱的盘符通过OA -ILO2端口映射给远程的刀片服务器,进行操作系统的正常安装;

(3)利用每台刀片服务器本身带的ILO2 Administrator,用在系统启动时候查到的ILO2拿到的地址,用https://ILO2-IP,Administrator/随机带的Password,或者用F8进入ILO2管理菜单,修改Administrator密码,进行系统登陆后,就可以远程安装和管理操作系统了。 (4)只要安装后一台刀片,我们可以利用本身刀片带的Raid卡功能或者RDP的快速部署,利用热插拔硬盘将所有的刀片进行安装好。

刀片式服务器的优缺点

发表于2013-09-25 22:47 | 只看该作者 刀片式服务器的优缺点 刀片式服务器被推向了硬件产品领域的前沿,备受瞩目。这是因为类似于便捷性,降低IT支出费用等方面的潜在优点。因为越来越多的公司开始转向虚拟化技术的应用,他们不得不去判断选择使用刀片式服务器对于他们的那些应用来说,究竟是不是一个正确的选择。 在一些使用案例中,刀片式服务器是最佳的选择,但是在另一些使用案例中,针对这些服务器性能进行宣传,溢美之词,要远远超过了这些服务器的实际优点。这篇文章中指出了刀片式服务器受到赞誉的优点:降低了占用空间面积的需求,降低了布线需求,以及有效降低了运转的总成本。 空间 刀片式服务器的一个主要的卖点就是它们能够将传统服务器缩小到一个非常小的部分,使得它们能够被放置在一个中央底板上。理论上来讲,十二台刀片式服务器在配置的简便性,管理的容易度以及运行中较少的成本开销等方面的表现要优于十二台塔式服务器、机架式服务器以及大型机服务器。 配置的简便这一优点被林肯医院的IT管理人员大加赞赏。这家医院有440张床位,4000名雇员,他们利用的是ClearCube Technology公司的刀片式机器。 这家医院的首席财政官(CIO)Rob Israel说:“我们拥有了一个快速变化的IT环境具有瞬间之间的变化,并且我们需要IT解决方案能够跟上这个状态”。这是因为它们是紧凑的,并且被设计成即插即用的。刀片式服务器能够在很短的几小时中配置好,然而其他的服务器往往需要花上一天或者两天的时间去完成配置。 布线 刀片式服务器是极为适合应用于办公场地开销非常昂贵的情形。Illuminata市场调研公司的首席IT顾问Gordon Haff说:“如果一家公司拥有一个严格控制的数据中心,那么使用刀片式服务器是一个合乎逻辑的选择”。在这些应用案例中,在物理空间上消减设备的占地面积,同时需要去连接服务器来存储系统和企业网络的布线数量也会相应减少。 由于这些原因,刀片式服务器的使用对于位于以色列,最大的电信运营商Cellcom有着极大的帮助。这是一家有着3000名雇员,四个数据中心,还有接近1200台的服务器的公司。公司具有迫切的、经常变化的计算需求。 “我们的质量保证(QA)和研发部门是经常性的需要新的服务器来做一些临时性的应用,所以刀片式服务器能够被作为一个sandbox使用,” Cellcom公司的系统专家David Barak这么说。 员工们对于新服务器的需求经常在最后一秒钟提出来。举个例子来说,“我需要这个能够在明天早晨准备好,”这样的话管理员就需要安装Vmware的虚拟化软件来迅速预备新的服务器。起初,Cellcom公司依靠机架式服务器来做这项工作,但是当将它移动到刀片式服务器上以后,能够减少布线需求以及节省占地空间。

刀片服务器详解

刀片服务器详解 刀片服务器详解 这些年来,飞速进展的互联网将注意力更多地投入到了IT业中。目前全球约有800万家商业网站在为超过2亿的用户提供服务,而且这一数字每天还在增长。如何样为互联网用户提供更加可靠、快速的通路来猎取丰富的网络信息,差不多成为了商家的成功关键。许多互联网数据中心正在为此查找更加完善的解决方案,以保证网络、运算和储备的可靠性和可用性。作为网络的核心组成部分,服务器的性能已不仅仅是评判产品优劣的唯独指标了。 服务器一直在朝高密度方向进展,目标是体积更小、功耗更低、高可治理性和扩展性。第一代塔式服务器差不多得到广泛应用,而新一代机架式服务器则为用户提供了更多的选择,并开始在各种企业系统中扮演重要角色。机架式服务器以其节约空间、高密度、便于集中爱护、治理等优势得到了用户普遍的认可。但用户对机架服务器高度的追求,到了1U就看起来差不多到了尽头,如果您的机柜空间告急,机柜里差不多充满了配线架、路由器,交换机、集线器、各种高度的服务器、输入/输出设备共享器,如何再添置服务器来满足日益增长的业务需求?除了增加机柜以外,还有比1 U服务器密度更高的选择,第三代服务器——高密度的刀片式服务器的显现为我们提供了专门好的一种选择。 刀片服务器的定义与特点 所谓刀片服务器是指在标准高度的机架式机箱内可插装多个卡式的服务器单元,实现高可用和高密度。每一块"刀片"实际上确实是一块系统主板。它们能够通过"板载"硬盘启动自己的操作系统,如Windows NT/200 0、Linux等,类似于一个个独立的服务器,在这种模式下,每一块母板运行自己的系统,服务于指定的不同用户群,相互之间没有关联。只是,治理员能够使用系统软件将这些母板集合成一个服务器集群。在集群模式下,

数控车床刀片型号大全

数控车床刀片型号 内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展. 数控刀片上一般都会有一连串的字母加数字来作为数控刀片的型号,对于专业的人员来说,看懂这些字母以及数字的含义非常简单,但是对于很多商家来说这些字母都认识,字母代表的意义却是截然不知道的。 数控刀具是指与数控机床(包括加工中心、数控车床、数控镗铣床、数控钻床、自动线以及柔性制造系统)相配套使用的各种刀具的总称,是数控机床不可缺少的关键配套产品。在国外数控刀具发展很快,品种很多,已形成系列。在我国,由于对数控刀具的研究开发起步较晚,数控刀具成了工具行业中最薄弱的一个环节。数控刀具的落后已经成为影响我国国产和进口数控机床充分发挥作用的主要障碍。 数控刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括刀具及连接刀柄:刀柄要连接刀具并装在机床的动力头上,因此已逐渐标准化和系列化。近年来,快速发展的数控加工技术促进了数控刀具的发展。每当一种新型数控刀具产品的面市,会使数控加工技术跃上一个新台阶,产生巨大的经济和社会效益。 数控刀具的分类方法很多。一般可按下列方法进行分类。 1.按刀具切削部分的材料分

按刀具切削部分的材料可分为高速钢刀具、硬质合金刀具、陶瓷刀具、立方氮化硼刀具、金刚石刀具和涂层刀具等。 2.按刀具的结构形式分 按刀具的结构形式可分为整体式、镶嵌式和特殊形式等。 (1)整体式。整体式包括钻头和立铣刀等。 (2)镶嵌式。镶嵌式包括刀片采用焊接和机夹式等。 (3)特殊形式。特殊形式包括复合式和减振式等。 3。按切削加工工艺分 按切削加工工艺可分为车削刀具、铣削刀具、钻削刀具和镗削刀具等。 (1)车削刀具。车削刀具包括外圆车刀、内孔车刀、切槽(断)刀、端面车刀、螺纹车刀等: (2)铣削刀具。铣削刀具包括面铣刀、立铣刀和螺纹铣刀等。 (3)钻削刀具。钻削刀具包括钻头、铰刀和丝锥等。 (4)镗削刀具。镗削刀具包括粗镗刀和精镗刀等。 数控加工刀具可分为常规刀具和模块化刀具两大类。 模块化刀具是发展方向。发展模块化刀具的主要优点:减少换刀停机时间,提高生产加工时间;加快换刀及安装时间,提高小批量生产的经济性;提高刀具的标准化和合理化的程度;提高刀具的管理及柔性加工的水平;扩大刀具的利用率,充分发挥刀具的性能;有效地消除刀具测量工作的中断现象,可采用线外预调。事实上,由于模块刀具的发展,数控刀具已形成了三大系统,即车削刀具系统、钻削刀具系统和镗铣刀具系统。 (1)从结构上可分为 ②体式

刀片机、机架式服务器安装Windows Server 2008(二)

机架式、刀片机、服务器做RAID、安装windows server 2008操作系统 (二)安装windows server 2008 操作系统 本文的描述基于我的第一篇文章“机架式、刀片机、服务器做RAID、安装装windows server 2008操作系统和sql server 2008数据库(一)”,所以在阅读本文时若遇到不清楚的地方可下载第一篇文章阅读。 图1 点击“install”按钮,开始配置安装操作系统,进入图2界面 图2

点击右下方的“next”按钮,软件进入操作系统版本选择界面,在这里我们需对应操作系统版本选择。我们在本文中演示用的操作系统版本为:Windows Server 2008 R2标准版,那么,我们选择的系统配置如图3所示 图3 点击“Next”按钮,软件进入系统分区配置界面,如图4所示 图4

在这里我们选择“Minimum Recommended”磁盘容量为49152MB(48G),已经满足系统和应用软件使用了。点击“Next”按钮,软件进入服务器系统配置界面,如图所示。该界面包括:计算机名称、系统管理员密码、组织名称、拥有者名称以及时区选择等内容。其中,系统管理员的密码复杂性配置要求:字母大小写、数字、标点符号的结合。配置实例如图5和图6所示 图5 图6

一路点击“Next”按钮,直至出现图7所示界面。 图7 引导系统加载操作系统驱动,过程界面如图8所示 图8 加载完操作系统驱动后,提示插入操作系统安装光盘,如图9所示

图9 将如图10所示的光盘插入到服务器光驱,图中红色方框内的“x64”标示该系统是64位操作系统,Windows Server 2008 R2中文标准版标示的是该操作系统 的型号。 图10 将系统安装盘插入光驱后,开始安装操作系统,该过程中会弹出微软的协议 条款,如图11所示

刀片服务器的优点与缺点

刀片服务器有哪些缺点? 1、配置成本高昂 虽然一旦系统运行起来,把一块新的服务器刀片插入到刀片服务器很容易,但是在复杂的应用环境下,初始的配置费力又费钱。 2、工具成本高昂 如果你没有往刀片机箱里面塞众多的服务器刀片,也就没有在充分利用刀片机箱。花很多钱购买一只刀片机箱,然后运行里面只有区区几块服务器刀片的整个系统,那没有多大的意义。刀片机箱常常用来容纳14块或16块服务器刀片。 一条普通的经验法则是;如果应用环境需要的服务器数量在5台至10台以下,刀片服务器是不合适的、不划算的。需要5台至10台以下(10至20个处理器)服务器的应用环境最适合使用独立的服务器系统。 3、厂商锁定 厂商之间的刀片系统不一样。一旦你花了50000美元从某一家厂商购买了刀片服务器,由于维修协议,又由于竞争对手不可能拥有与你原来的设备厂商同样的专长,改用另一家厂商的刀片服务器并非总是易事。 从理论上来说,你可以在另一家竞争厂商的刀片机箱里面使用服务器刀片,但是实际上刀片机箱并不是标准化的。IBM刀片系统不可能与戴尔和惠普的刀片系统共享机箱。它们的刀片产品之所以很独特,全在于机箱。服务器刀片常常设计成只能在某家厂商自己的机箱里面运行。 4、商业理由 刀片服务器并不是适合一切应用环境的解决方案。如果你有一个非常大的事务处理应用环境需要很高的读写比,那么可能会在总线速度、内存限制、磁盘访问和网络输入/输出等方面遇到瓶颈。电子邮件和网站服务是刀片计算模式很适合的应用环境。 5、供暖和冷却 一个经常被人所遗忘的缺点是暖通空调(HVAC)。虽然每一台独立的服务器可以分布在整个建筑物的各个地方,可能未必需要放在特殊的配置设施便于冷却,但是如今功能非常强大的刀片服务器每平方英尺就会散发出非常多的热量。要是未加以处理,这么多的热量可能熔化刀片服务器。采购刀片服务器是,牢记这一点很重要:暖通空调方面同样需要额外的资源。 优点: 刀片服务器有哪些优点? 1、结构紧凑、密度高 刀片服务器允许更多的处理能力塞入到更小的空间里,从而简化了布线、存储和维护。刀片服务器经常用于网格计算。刀片服务器的优点不仅仅在于,一个“机柜” 可以放置共享电源及其他组件的多台服务器,还在于可以把存储和网络设备等相关资源合并到比普通服务器组成的集群更小巧的架构中。

可转位刀片断屑槽的改进设计

可转位刀片断屑槽的改进设计 一、前言 切屑控制是金属切削加工生产中需要研究解决的重要问题。不良的切屑会伤害操作人员,影响已加工零件的表面质量,损坏机床和刀具,增加辅助工时和影响生产率。随着CNC 、FMS 、和CIMS 等各种自动化技术的发展,切屑控制问题变得更加重要,因为不良的切屑将使自动化生产线不能正常运转。切屑控制的基本问题之一是要使切屑可靠折断。目前最常用的方法是用断屑槽断屑。断屑槽断屑是利用材料的加工硬化和受冲击、受挤压而达到破坏强度的原理。由于可转位刀片断屑槽对切屑处理、切削阻力、刀具寿命、加工精度等方面的重要作用,近二十年来断屑槽的槽型也在不断改进之中,相继开发了具有直线刃、折线刃、曲线刃与曲面型、多面型凸起、凹坑型等型面相结合的断屑槽,槽型曲面变得愈来愈复杂,其断屑性能也随之不断改进。研制新型断屑槽型是开发新型刀片,改善刀片切削性能的有效途径之一。 二、断屑槽槽型的改进设计 断屑槽通常可以按用途分为精加工、半精 加工和粗加工用断屑槽。为了改进刀片槽型为M5 的硬质合金可转位刀片在粗车钢、不锈钢、铸铁 时的切削性能,提高刀片使用寿命,对其M5型断屑槽进行了改进设计。图1所示为改进前后的断屑槽槽型。改进设计的要点是采用负倒棱和凹坑组合的断屑槽槽型。因为切削过程中,切屑从刀具前刀面流出时,切屑底层与断屑槽的槽底发生 强烈的摩擦,会产生大量的热量,切削热不断地 从切屑传递到刀片,致使刀片产生磨损。图2所示,在断屑槽底切出一个凹坑可以使刀片与切屑底层的接触面积达到最少,以减少刀片的磨损,提高刀片的使用寿命。5°正前角的负倒棱设计是为了降低切削过程中产生的切削力。 三、改进前后刀片切削性能比较 1. 切削力比较 改进后的M5(New)型断屑槽采用5°正前角的负倒棱,负倒棱的设计是影响切削力的主要因素,其中主要是对轴向力和径向力的影响。图3、图4、图5为改进前后刀片在 V c =150m/min, a p =4mm 车削工件材料为SS1672时切削力分量的对比数据。结果表明:在切削钢、不锈钢时M5(New)和M5比较轴向力和径向力分别降低8%~10 %和12%~14%,切向力基本不变。 (a)M5 (b)M5(New) 图1 (a)M5 (b)M5(New) 图2

刀片服务器的基础知识

刀片服务器的基础知识 图解刀片式服务器 ---- 作为一种新兴的服务器产品,读者可能还缺乏对它的直观认识。在此,我们以国内较为常见的一种刀片式服务器向大伙儿介绍一下它各个部件名称,以了解其差不多构成。 图4 刀片式服务器构成(正面 ) 图5 刀片式服务器构成(背面) ---- 每台刀片式服务器一样由机柜和刀片组 成,因此刀片式服务器的标识由机柜的型号和刀 片的型号共同构成,而不像以往的服务器那样由 一个单一的服务器型号所代表。刀片通过机柜背 板上的CompacPCI 接口与之相连接,刀片服务器的CompacPCI 接口支持热插拔(在CompactPCI 的规范中,热插拔功能是可选的特 图7 第一代刀片式服务器只使用 了CompactPCI 定义的J1接口

性)。服务器机柜一样能够容纳8片至数十片刀片。刀片以服务器刀片为主,而每个服务器刀片差不多上一个功能完整的服务器。 图6 ---- 除服务器刀片和KVM刀片外,一些功能复杂的刀片式服务器还具有网络刀片、储备刀片、治理刀片、光纤通道SAN刀片、扩展I/O刀片等等。 ---- 服务器机柜上的电源和散热风扇一样也采纳模块化冗余设计,能够进行热插拔爱护,为刀片式服务器提供较高可靠性的运行环境。 各种刀片的概念 服务器刀片 ---- 顾名思义,具备CPU、内存、硬盘、网络操纵器等服务器差不多功能的插板,能够独立承担服务器功能。 ---- 目前,HP、Sun也正致力于把它们的RISC处理器制作成服务器刀片,只是尚未面世。2002年内,我们估量双处理器的服务器刀片应该也能够面世了 ---- 除连接机柜背板的接口外,服务器刀片上一样还具有一个PMC扩展接口,能够连接PMC接口的扩展卡,如SCSI卡、光纤储备卡等,其功能相当于PCI扩展槽,只是相应接口的扩展卡价格略贵。

刀片服务器和机架服务器的对比

刀片服务器和机架服务 器的对比 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

浅谈刀片服务器和机架服务器的对比 一、机架及其特点 机架式服务器是指可以直接到标准19英寸机柜当中的服务器,通常这样的服务器从大小来看有点类似交换机,因此机架服务器实际上是工业标准化下的产品,其外观按照统一标准来设计,配合机柜统一使用,以满足的服务器密集部署需求。机架服务器的主要作用是为节省空间,由于能够将多台服务器装到一个机柜上,不仅可以占用更小的空间,而且也便于统一。一个普通机柜的高度是42U(1U=英寸或厘米),机架服务器的宽度为19英寸,而大多数机架服务器是1U-4U高。 二、刀片服务器及其特点 刀片服务器是一种高可用高密度的低成本服务器平台,是专门为特殊应用行业和高密度计算机环境设计的,其主要结构为一大型主体机箱,内部可插上许多“刀片”,其中每一块刀片实际上就是一块系统母板,类似于一个个独立的服务器,它们可以通过本地硬盘启动自己的操作系统。每一块刀片可以运行自己的系统,服务于指定的不同用户群,相互之间没有关联。而且,也可以用系统将这些主板集合成一个服务器集群。在集群模式下,所有的刀片可以连接起来提供高速的网络环境,共享资源,为相同的用户群服务。在集群中插入新的刀片,就可以提高整体性能。而由于每块刀片都是热插拔的,所以,系统可以轻松地进行替换,并且将维护时间减少到最小。 三、刀片服务器与机架服务器优势全对比

目前刀片式服务器产品在多核、低功耗的推动下将从最初追求高密度的刀片服务器,发展到强调整体综合性能、高生产力的新一代的刀片产品。刀片式服务器将以更高密度、敏捷式部署和维护、全方位监控管理、高可扩展性、高可用性为发展重点 1、从空间密度来看刀片服务器和机架服务器 刀片服务器比机架式服务器更节省空间,实际上刀片服务器是将机架服务器所占用的空间密度再一次提高了50%。在机柜系统配置好的前提下,将1U机架优化服务器系统移植到刀片服务器上,所占用的空间只是原来的1/3~1/2。而在一个标准的机柜式环境中,刀片服务器的处理密度要提高四到五倍。比如在处理1024节点的高密度计算服务器环境里,如果全部采用1U配置的服务器,则需要24个机柜,其中不包括以太网交换集线器所占用的机柜空间,而采用插有8个“刀片”的刀片式服务器,只需要9个机柜,却包括了以太网交换集线器的机柜空间。 2、从机房布线和管理方面来看刀片服务器和机架服务器 刀片服务器在机房布线只要统一布网络线、电源线,刀片服务器之间不需要人为布线;而机架服务器则要分别对每台服务器的网络线、电源线进行配线,如果一个42U的机柜上安装多台1U的服务器时,机柜后面的布线就非常的多,看起来比较凌乱。假如我们需要10台可靠性较高的1U机架服务器,而且需要有KVM、网络和管理功能,那么我们需要的配件是20个电源(冗余电源)、10根KVM线缆、至少20根网线(每台服务器需管理线和网络线各一根),这还不包括