锌铝合金软钎剂的研究及分析

应用技术

锌铝合金软钎剂的研究及分析

徐维普1

,吴毅雄1

,刘秀忠

2

(1.上海交通大学材料学院焊接所,上海200030;2.山东大学材料学院,山东济南250061)

[摘 要] 研制了多种有机和无机软钎剂,对各钎剂进行了对比实验,确定了适合锌铝合金钎焊的无机软钎剂。对该钎剂进行了不挥发物含量、腐蚀率试验。结果表明:ZnCl 22NH 4Cl 2K F 钎剂可以有效去除锌铝合金表面氧化膜和钎焊过程中形成的氧化物;促进钎料的润湿;钎剂残渣的腐蚀性小,残余少且清除容易。

[关键词] 锌铝合金;钎剂;腐蚀[中图分类号]TG 146.1

[文献标识码]A [文章编号]1001-3660(2004)01-0061-02

R esearch and Analysis of Z n -Al Alloy Soft Flux 3

XU Wei 2pu 1

,WU Y i 2xiong 1

,LIU Xiu 2zhong

2

(1.Welding Institute of Material Science and Engineering ,Shanghai Jiaotong University ,Shanghai 200030;

2.Material Science and Engineering Department ,Shandong University ,Jinan 250061,China )[Abstract ] K inds of organic and inorganic s oft fluxes were developed ,and s ome contrast experiments about those fluxes were done.The flux that suited to Zn 2Al alloy was discovered.V olatile content and erosion rate of the flux were studied.The result shows that the flux can wipe off oxide film of Zn 2Al alloy and can als o wipe off oxide of s older that formed during s oldering.It adds the lubricate between s older and substrate.The residue of flux is little and can be cleaned out easily.

[K ey w ords ] Zn 2Al alloy ;S oldering flux ;C orrosion

[收稿日期]2003-10-28

[基金项目]山东省科技发展计划资助项目(993175101)

[作者简介]徐维普(1977-),男,山东烟台人,上海交通大学在读博士生,从事焊接以及热喷涂的研究。

0 引 言

锌铝合金具有强度和硬度高,阻尼性好,耐磨性好,摩擦系数小,摩擦温升低,材料与制造成本低廉等优点,因此被广泛应用于汽车、机电、模具、家电、装潢等行业

[1,2]

。由于锌铝合金在

铸造过程中难免会出现诸如疏松、缩孔、裂纹、夹杂等缺陷,在使用过程中难免会出现磨损、碰伤,因此需大量进行修复;而用机械的修复方法又受到诸多限制,因此亟需用焊接的方法进行连接和修复。用钎焊的方法对锌铝合金进行连接和修复,由于其加热温度低于母材合金的熔点,因此可以有效地避免锌的蒸发,其焊接变形也很小。假若其接头的强度能满足使用要求,则将得到大力的推广应用。但是锌铝合金中含有大量的锌、铝,而这

2种元素又易于氧化形成致密的氧化膜,从而阻止了钎料与母

材的熔合;同时由于钎料中含有锌元素,在钎焊过程中同样会氧化,因此对钎焊用的钎剂提出了较高的要求。锌铝合金的熔点

低(<450℃

),因此只能选用软钎剂。由于钎剂的熔点一般应低于母材熔点180℃以上,因此可以选择的钎剂成分熔点要在

200℃以下比较合适。在这个范围内的软钎剂包括了无机软钎

剂和有机软钎剂,从实用性和成本两方面考虑,氯基钎剂具有良好的去膜效果和较低的成本。

1 试验材料和方法

试验用母材为锌铝合金。试验用钎料是经过多次对比试验后研制出来的新型合金钎料,为低熔点的Cd 2Zn 2Sn 系合金钎料[3,4],是在感应炉中用坩埚进行熔炼的。试验用钎剂组分包括

ZnCl 2、NH 4Cl 、K F 、松香和酒精等化合物

[5,6]

。钎焊方法为炉中钎

焊。试验方法主要是炉中铺展试验。

按照G B11364-89《钎料铺展性及填缝性试验方法》的基本要求,确定了锌铝合金钎焊铺展性试验的具体步骤:

(1)对待钎焊试样表面用400号碳化硅砂纸进行打磨,使其

表面平整、光滑,然后用酒精进行清洗;

(2)切取经过打磨的钎料0.2g ,并用酒精进行清洗,其中钎

料质量的称量是在分析天平上进行的;

(3)将箱式电阻炉的温度调到320℃(钎料液相线以上温度30~80℃

),将钎料放到试板表面中央位置上,然后将钎剂放在第33卷 第1期表 面 技 术

V ol.33 N O.1 2004年2月

SURFACE TECHN OLOG Y

Feb.2004

钎料上面,用量以能覆盖钎料为准;

(4)电阻炉温度达到预定温度后迅速打开炉门,将石棉块拿出并将试板和钎料钎剂放在石棉上再放入炉中,期间石棉块在炉外停留时间不得超过15s;在达到试验温度后,在炉中保温15min后,将试板拿出并立即用水清洗;

(5)清洗完毕后用求积仪对钎焊铺展面积进行测量。每块试板测3次,求出平均值即为钎焊后的铺展面积。

2 钎剂的确定

主要研究低熔点的氯化物钎剂以及有机软钎剂。其中氯化物主要有ZnCl2、NH4Cl、SnCl2等,它们的熔化温度很低(170~200℃),而氟化物由于与氯化物搭配使用时可以提高钎剂的去膜效果,因此考虑少量加入。其中,选用ZnCl2的原因为以下的化学反应,通过反应,使母材表面氧化膜松动、破碎,并生成锌补充到钎缝中。因此这种以氯化物为主的钎剂对氧化膜的去除基本上是一个松动、破碎,为流布的钎料所推开的过程。而加入少量的氟化物可以起到溶解氧化膜的作用,因此作为破膜剂使用。钎剂基质用的是金属盐,含量很高,钎焊时,它会与铝表面反应析出金属而加强活性。但钎剂被铝还原而析出的金属必须在钎焊温度下呈液态时才能具有最大的活性。由于锌铝共晶合金的活化温度较低,因此使用Zn2+离子作复合的界面活性剂已经为国外所用。

2Al+3ZnCl2=3Zn↓+2AlCl3↑(1)

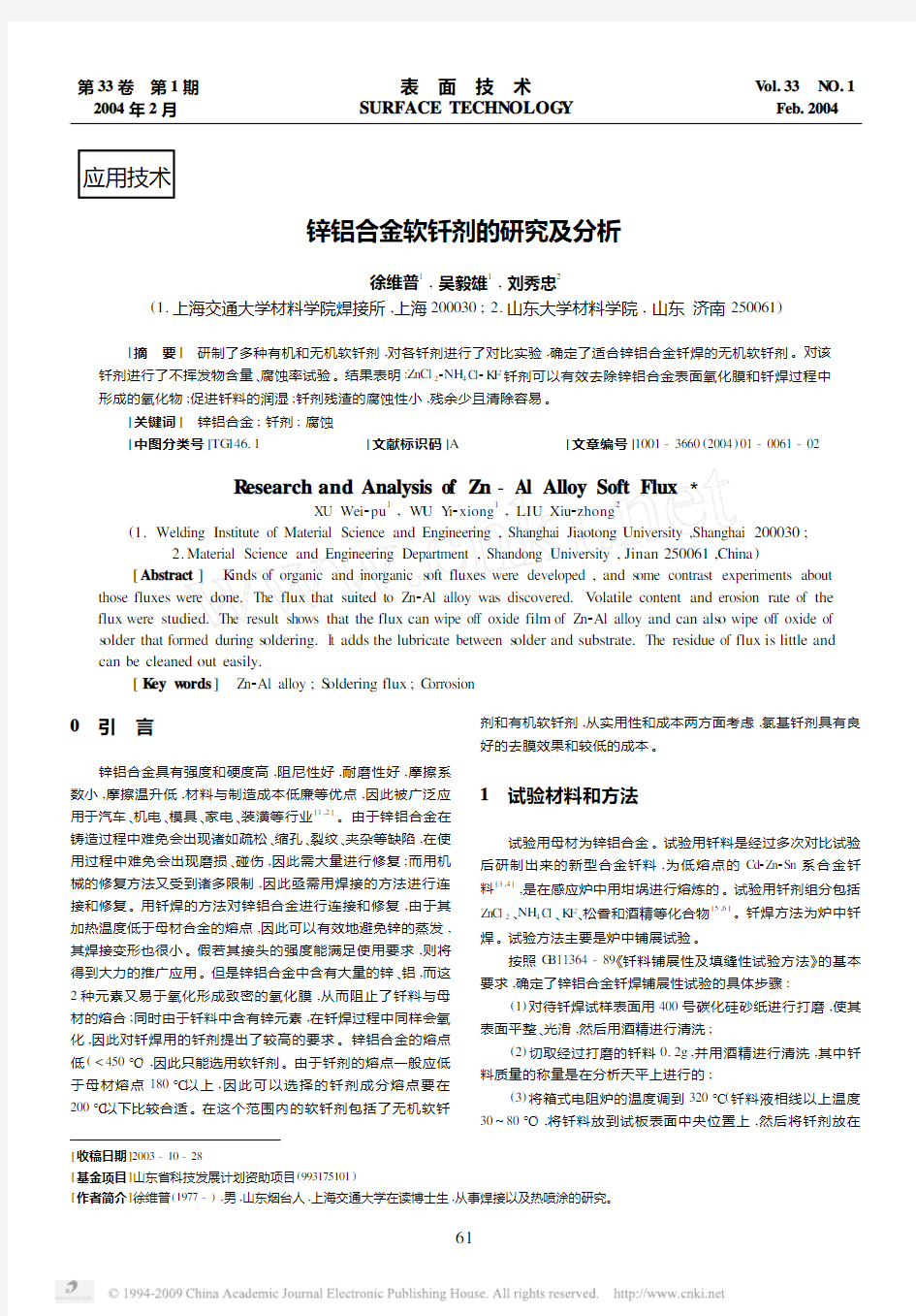

表1 钎剂组成及成分

代号

成分

ZnCl2NH4Cl K F松香酒精

Q J1#60%适量适量

Q J2#38%适量适量

Q J3#4%适量适量Q J4#20%适量适量

Q J5#53%适量适量

Q J6#45%适量适量

Q J7#40%适量适量

在以上分析的基础上,初步决定选用ZnCl

22NH4Cl2K F系的无机软钎剂和含酒精的有机软钎剂。在调整配方的基础上共研制了7种钎剂,如表1所示。对7种钎剂分别进行了铺展性实验,结果如表2所示。

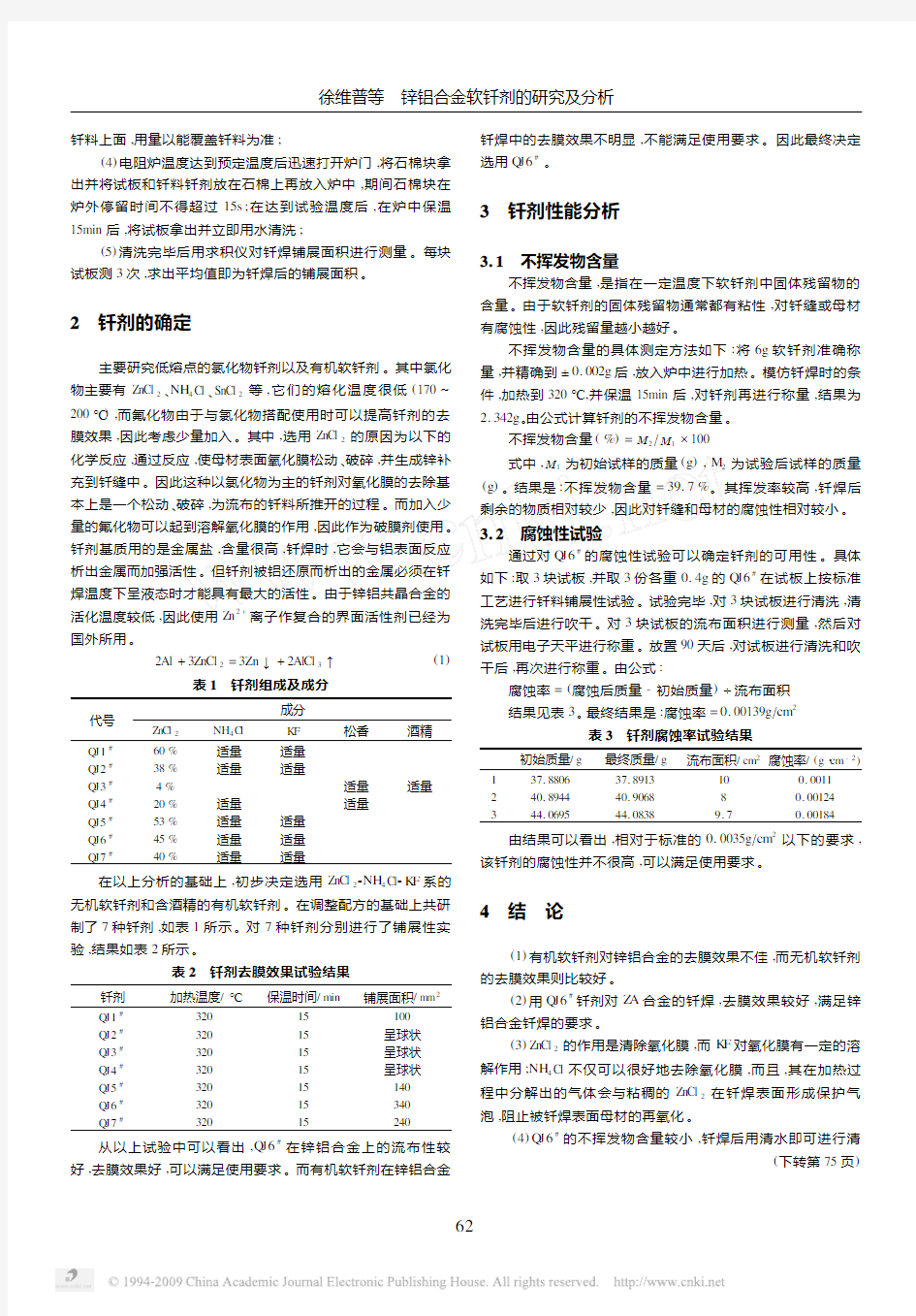

表2 钎剂去膜效果试验结果

钎剂加热温度/℃保温时间/m in铺展面积/mm2

Q J1#32015100

Q J2#32015呈球状

Q J3#32015呈球状

Q J4#32015呈球状

Q J5#32015140

Q J6#32015340

Q J7#32015240

从以上试验中可以看出,Q J6#在锌铝合金上的流布性较好,去膜效果好,可以满足使用要求。而有机软钎剂在锌铝合金钎焊中的去膜效果不明显,不能满足使用要求。因此最终决定选用Q J6#。

3 钎剂性能分析

3.1 不挥发物含量

不挥发物含量,是指在一定温度下软钎剂中固体残留物的含量。由于软钎剂的固体残留物通常都有粘性,对钎缝或母材有腐蚀性,因此残留量越小越好。

不挥发物含量的具体测定方法如下:将6g软钎剂准确称量,并精确到±0.002g后,放入炉中进行加热。模仿钎焊时的条件,加热到320℃,并保温15min后,对钎剂再进行称量,结果为2.342g。由公式计算钎剂的不挥发物含量。

不挥发物含量(%)=M

2ΠM1×100

式中,M1为初始试样的质量(g),M2为试验后试样的质量(g)。结果是:不挥发物含量=39.7%。其挥发率较高,钎焊后剩余的物质相对较少,因此对钎缝和母材的腐蚀性相对较小。

3.2 腐蚀性试验

通过对Q J6#的腐蚀性试验可以确定钎剂的可用性。具体如下:取3块试板,并取3份各重0.4g的Q J6#在试板上按标准工艺进行钎料铺展性试验。试验完毕,对3块试板进行清洗,清洗完毕后进行吹干。对3块试板的流布面积进行测量,然后对试板用电子天平进行称重。放置90天后,对试板进行清洗和吹干后,再次进行称重。由公式:

腐蚀率=(腐蚀后质量-初始质量)÷流布面积

结果见表3。最终结果是:腐蚀率=0.00139gΠcm2

表3 钎剂腐蚀率试验结果

初始质量/g最终质量/g流布面积/cm2腐蚀率/(g?cm-2) 137.880637.8913100.0011 240.894440.906880.00124 344.069544.08389.70.00184

由结果可以看出,相对于标准的0.0035gΠcm2以下的要求,该钎剂的腐蚀性并不很高,可以满足使用要求。

4 结 论

(1)有机软钎剂对锌铝合金的去膜效果不佳,而无机软钎剂的去膜效果则比较好。

(2)用Q J6#钎剂对Z A合金的钎焊,去膜效果较好,满足锌铝合金钎焊的要求。

(3)ZnCl2的作用是清除氧化膜,而K F对氧化膜有一定的溶

解作用;NH

4

Cl不仅可以很好地去除氧化膜,而且,其在加热过程中分解出的气体会与粘稠的ZnCl2在钎焊表面形成保护气泡,阻止被钎焊表面母材的再氧化。

(4)Q J6#的不挥发物含量较小,钎焊后用清水即可进行清

(下转第75页)

徐维普等 锌铝合金软钎剂的研究及分析

Sn (g/L )=M Z n 2+×V 3×118.71÷2.00

式中 M Z n 2+———锌标准溶液的摩尔浓度;

V 3———锌滴定被释放的E DT A 消耗的毫升数。

2 结果与讨论

2.1 过硫酸铵的用量

(NH 4)2S 2O 8的用量极为重要,使用它的目的是破坏氰化物

和使亚铜氧化成铜离子、锡转变成四价离子。因此,必须过量。试验中发现1g (NH 4)2S 2O 8已能达到目的,为了安全,笔者使用

2g 过量的(NH 4)2S 2O 8通过煮沸溶液破坏。

(NH 4)2S 2O 8的用量还将影响到pH 值,如果测定时一旦发

现缓冲溶液不能将它的pH 值控制在5.5左右的话,一般是

(NH 4)2S 2O 8多加了,可以将溶液煮沸冷却,用甲基橙指示剂,用

氨水调至变黄,然后再加缓冲溶液进行下一步的操作。

2.2 硫代硫酸钠的用量及影响

利用Na 2S 2O 3来消除铜对络合滴定锌影响。实验发现2g

Na 2S 2O 3能掩蔽80mg 以上的铜,Na 2S 2O 3的加入量对测定锌无负

影响,但太多会引起pH 值的控制问题。

2.3 氟离子对E DT A 滴定铜及锌的影响

由于锡离子易水解,而络合滴定铜和锌又不能在pH =3以下,必须加络合剂防止锡离子沉淀。利用氟离子对锡离子的很强的络合能力,而实验证明氟离子对滴定分析铜、锌不产生干扰,可用其对锡离子的特性来对它们分别测定。在测定铜锌时,用氟化物络合掩蔽锡。在测定锡离子时,利用氟离子能定量地

使Sn (Ⅸ

)2E DT A 中的E DT A 释放出来,用锌标准溶液返滴定法测定锡。

2.4 其它元素干扰影响

其它元素的影响一般仅需考虑入槽镀件的基体和其预镀层金属元素的影响,需要根据具体情况分析验证。一般情况下,在碱性镀液中大部分的金属离子不干扰测定,而且铜、锌离子的量一般是其它金属离子的许多倍。

2.5 试样分析及加入回收试验(见表1)

表1 样品分析结果和回收率(n =6)

元素

测定值/(g ?L -1)

RS D 加入值/mg

回收率

样品1

Cu

15.06

0.2410.0101.2Zn 8.370.38 5.099.2Sn 10.790.4010.098.5样品2

Cu 16.830.2210.0100.7Zn 8.170.43 5.099.1Sn

11.79

0.84

10.0

99.1

对工厂的镀液进行了分析,试验结果证明,该法简单方便,能较为准确进行铜锌合金镀液中铜、锌、锡含量的测定,满足电镀生产的要求。

[

参考文献]

[1] 张允诚,胡如南,向荣.电镀手册[M].2.北京:国防工业出版社,

1998.1110.

[2] 武汉材料保护研究所.常用电镀溶液的分析[M].北京:机械工业

出版社,1974.252.

(上接第62页)

洗,因此焊后的清洗比较容易,钎剂腐蚀性较小,可以满足使用要求。

(5)用Q J6#钎剂钎焊Z A 合金后经清洗的钎焊试件抗腐蚀

性较高,可以满足较长时间的使用要求。

[

参考文献]

[1] Whiting L V.F oundry characteristics of sand cast Zn 2Al alloys [J ].T rans 2

actions of AFS ,1984,92:861~870.

[2] W illiam.H oke ,Calvin Amenhener.T echniques for alum inum brazing in

vacuum furnaces [J ].W elding Journal ,1993,(10):65~67.

[3] VIanoc P T.W ettability of metallic class alloys by tw o T in 2based s olders

[J ].W elding Research Supplement ,1994,(7):153~163.

[4] Bob Irving.Brazing and s oldering :facing new challenges [J ],W elding

Journal ,1998,(10):33~37.

[5] C ooke W E.Furnace brazing of alum inum with A N o 2corrosive flux [J ].

W elding Journal ,1978,(2):57~61.

[6] K oopman N.Fluxless s oldering in air and nitrogen [J ].IEEE ,1993:595~605.

[7] Paut.Vianco.Determ ining the mechanical strength of s oldering joints [J ].

W elding Journal ,1998,(10):45~52.

可防止日光灯损坏的树脂涂层

最近,美国研究了一种树脂,将其涂敷于日光灯上,即可延长日光灯的使用寿命,减少清洗的次数,而且一旦灯具意外落下,亦无危险,因为破碎的玻璃片、荧光剂以及水银均残留在安全的树脂被覆之中。

据称,该涂敷了树脂的日光灯使用寿命是普通日光灯的2倍。因为普通日光灯在管与套筒之间的空间会积存热,而持有树脂被覆的日光灯全然不会发生此种现象。

一般日光灯往往会产生黄色的膜,从而妨碍光的透过,而新型的日光灯无这种膜发生,因此光线明亮。由于始终能保持良好的照明,故不需要多次清洗。

(沈阳 薛福连)

第33卷 第1期表 面 技 术

V ol.33 N O.1 2004年2月

SURFACE TECHN OLOG Y

Feb.2004

不锈钢与铝合金区别

不锈钢简介 所有金属都和大气中的氧气进行反应,在表面形成氧化膜。不幸的是,在普通碳钢上形成的氧化铁继续进行氧化,使锈蚀不断扩大,最终形成孔洞。可以利用油漆或耐氧化的金属(例如,锌,镍和铬)进行电镀来保证碳钢表面,但是,正如人们所知道的那样,这种保护仅是一种薄膜。如果保护层被破坏,下面的钢便开始锈蚀 耐空气、蒸汽、水等弱腐蚀介质和酸、碱、盐等化学浸蚀性介质腐蚀的钢。又称不锈耐酸钢。实际应用中,常将耐弱腐蚀介质腐蚀的钢称为不锈钢,而将耐化学介质腐蚀的钢称为耐酸钢。由于两者在化学成分上的差异,前者不一定耐化学介质腐蚀,而后者则一般均具有不锈性。不锈钢的耐蚀性取决于钢中所含的合金元素。 铬是使不锈钢获得耐蚀性的基本元素,当钢中含铬量达到1.2%左右时,铬与腐蚀介质中的氧作用,在钢表面形成一层很薄的氧化膜( 自钝化膜),可阻止钢的基体进一步腐蚀。除铬外,常用的合金元素还有镍、钼、钛、铌、铜、氮等,以满足各种用途对不锈钢组织和性能的要求。 不锈钢通常按基体组织分为: 1、铁素体不锈钢。含铬12%~30%。其耐蚀性、韧性和可焊性随含铬

量的增加而提高 , 耐氯化物应力腐蚀性能优于其他种类不锈钢。 2、奥氏体不锈钢。含铬大于18%,还含有 8%左右的镍及少量钼、钛、氮等元素。综合性能好,可耐多种介质腐蚀。 3、奥氏体 - 铁素体双相不锈钢。兼有奥氏体和铁素体不锈钢的优点,并具有超塑性。 4、马氏体不锈钢。强度高,但塑性和可焊性较差。 不锈钢牌号分组 沉淀硬化型不锈钢。具有有很好的成形性能和良好的焊接性,可作为超高强度的材料在核工业、航空和航天工业中应用。 按成分可分为Cr系(SUS400)、Cr-Ni系(SUS300)、Cr-Mn-Ni(SUS200)及析出硬化系(SUS600)。200 系列—铬-镍-锰奥氏体不锈钢300 系列—铬-镍奥氏体不锈钢301—延展性好,用于成型产品。也可通过机速硬化。焊接性好。抗磨性和疲劳强度优于304不锈钢。302—耐腐蚀性同304,由于含碳相对要高因而强度更好。303—通过添加少量的硫、磷使其较削加工。304—即18/8不

锌及锌合金电镀综述.

锌及锌合金电镀综述 (江苏理工学院 12110101) 摘要:本文综述了锌及锌合金电镀的国内外研究现状。首先介绍了锌电镀的应用及其工艺影响因素;再对几种常用的锌合金电镀作了简要介绍,其中重点介绍了应用最广泛的Zn-Al合金,Zn-Ni合金的国内外现状及电镀原理;最后对锌及锌合金电镀的应用提出了展望。 关键词:锌电镀;锌合金;工艺影响因素;国内外现状 Zinc and Zinc alloy plating review Ding Lihong (Jiangsu Institute of Technology 12110101) Abstract: This paper reviews the research status of zinc and zinc alloy electroplating at home and abroad. First introduces the influence factors and application technology of zinc plating of zinc alloy plating; several are briefly introduced in this paper, which focuses on the Zn-Al alloy widely used at home and abroad, the status and principles of electroplating Zn-Ni alloy; finally on zinc and zinc alloy plating should be looking for presents. Keywords: zinc plating; zinc alloy; effect factors; the status quo at home and abroad

铝合金表面处理研究

铝合金表面处理研究 学号:20091829 姓名:刘哲 专业班级:材科09-4班 2012年07月04日

铝合金表面处理研究 摘要:主要介绍了铝合金表面处理的一种方法-电镀,并对一些预处理进行分析与研究,知道了电镀过程中的一些参数的最佳数值。 关键字:表面处理、电镀、预处理 前言 金属表面复合涂层技术是指利用表面涂层工艺方法,如电镀、化学镀、真空熔覆、热喷涂、气相沉积、阳极氧化、热化学反应法、溶胶-凝胶法、离子注入以及涂装等技术,在金属表面形成一层或数层具有复合材料结构和性质,并与金属表面结合良好的薄膜[1]。近年来,进行涂覆的基体金属及合金主要有:碳钢、合金钢、铸铁、铝合金、铜合金、镁合金及钛合金等。金属表面复合涂层可广泛应用于石油、化工、能源、机械、冶金、电子信息、航空航天及军事装备等领域,正向着多功能性和应用性的方向发展。因此,金属表面复合层作为新材料研究的一个重要方向,具有广阔的应用前景。 铝在地壳中的含量仅次于氧和硅,居第三位,是地壳中含量最丰富的金属元素。铝的产量在金属中仅次于钢铁的。至19 世纪末,铝才崭露头角,成为在工程应用中具有竞争力的金属。铝合金的加工性能好,表面经抛光后具有良好的光反应能力。因此,在飞机、汽车、电器、仪表、日用品等领域,铝合金获得广泛的应用[2]。然而铝合金也存在缺点,主要是耐腐蚀性差,并且还有产生晶间腐蚀的倾向,这是一种最危险的腐蚀破坏。通过表面处理的途径,即氧化或电镀可以提高铝合金的耐蚀性,从而提高其使用性能[3 ],对铝和铝合金表面制备复合涂层意义深远[4]。国外在铝合金表面复合涂层研究方面投入了大量人力、物力,近年来相继出现了多种复合涂层。如美国为航空、航天应用的铝合金件开发了“TUFRAM”涂层,它是由一般阳极氧化膜层再渗入有机聚合物而成,表面性能优异,在民用产品方面也得到了推广[5]。我国在铝合金表面复合涂层研究方面也非常活跃。Li 等[6]应用化学复合镀在铝合金表面制备出了含70vol%SiC 颗粒的Ni-P-SiC 复合涂层。蒋驰等[7]在铝材基体上,综合应用等离子喷涂和电弧喷涂等热喷涂方法,喷涂钽、镝、铅等材料,制备具有辐射屏蔽效应的多层复合涂层,涂层与基体之间结合紧密,组织均匀致密,孔隙率低,满足了辐射屏蔽要求。黄开金等[8]采用激光熔覆在AA7075 铝合金表面熔覆了Zr-Cu-Ni-Al-TiC 复合粉末,制备出Zr 基复合涂层,熔覆层表现出优异的耐磨性,尤其是随着熔覆层中TiC 含量的增加,耐磨性得到显著的提高。 一.铝合金电镀预处理 复合电镀是在电解质溶液中加入一种或数种不溶性固体颗粒,在金属离子被还原、形成镀层的同时,不溶性固体颗粒均匀弥散地分布于金属镀层中,形成复合镀层。采用电镀法可以制备多种复合镀层,主要有耐磨、自润滑、弥散强化、耐蚀性等复合镀层以及提高有机涂层结合强度的中间复合镀层。复合电镀具有以下特点:工艺简单、镀层多样化和分散相颗粒品种多[1]。 1.1挂具 对于铝合金电镀来讲,挂具是先决条件,特别是大件,必须要保证足够大的接触

铝合金材料牌号和用途

铝合金材料牌号和用途 点击次数:548 发布时间:2009-9-22 0:14:49 1050食品、化学和酿造工业用挤压盘管,各种软管,烟花粉 1060要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途 1100用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具 1145包装及绝热铝箔,热交换器 1199电解电容器箔,光学反光沉积膜 1350电线、导电绞线、汇流排、变压器带材 2011螺钉及要求有良好切削性能的机械加工产品 2014应用于要求高强度与硬度(包括高温)的场合。飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件 2017是第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件 2024飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036汽车车身钣金件 2048航空航天器结构件与兵器结构零件 2124航空航天器结构件 2218飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环 2219航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300摄氏度。焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力 2319焊拉 2219合金的焊条和填充焊料 2618模锻件与自由锻件。活塞和航空发动机零件 2A01工作温度小于等于100摄氏度的结构铆钉 2A02工作温度200~300摄氏度的涡轮喷气发动机的轴向压气机叶片 2A06工作温度150~250摄氏度的飞机结构及工作温度125~250摄氏度的航空器结构铆钉

锌合金与铝合金压铸的区别

锌合金与铝合金压铸的区别 锌合金和铝合金的价格相接近,,如果结构及压铸工艺允许,当然用铝合金比较划算。锌 合金的比重是铝合金的2.5倍左右,而价格相当,所以就材料成本锌合金就比铝合金贵了 两三倍。现在很多企业为了节省成本,都想用铝合金替代锌合金,但是有些是不能替代的,因为锌合金的强度,硬度及成型性能都比铝合金好很多。假如你的产品表面要抛光电镀,且要求很高的外观质量,那就不得不用锌合金的。铝合金材质是很难达到很高的表面质量 要求的,因为铝合金压铸成型性能较差,在制品表面易产品很多的气孔,电镀出来后表面 质量很差。 锌合金压铸的性能比较好,,优点也比较多,锌合金熔点低,凝固温度范围小,易于填充 成型,缩孔倾向小,可以压铸形状复杂、薄壁的精密零件,铸件表面光滑,尺寸精度高; 浇注温度较低,模具使用寿命长,不容易粘模,不腐蚀模具。而且锌合金的常温力学性能 也较高,特别是抗压和耐磨性都很好,锌合金压铸件能够很好的接受各种表面处理,如电镀、喷涂、喷漆等。 锌合金最严重的缺点是老化现象,体积涨大,强度降低,时间过长会导致压铸件变形甚至 碎裂,这也是锌合金使用范围受到限制的主要原因。 铝合金在性能方面比锌合金要好很多,具有良好的压铸性能、导电性能和导热性能,切削 性能也不错。缺点也比较明显,铝硅系列的合金容易粘模,对金属坩埚有腐蚀性,体积收 缩较大,容易产生缩孔。 同时也因为它们对于模具的影响不同,所以一般来说锌合金和铝合金压铸所用的模具价格 也会不同,锌合金压铸不容易粘模,不腐蚀模具,所以锌合金压铸用到的模具价格也会便 宜一些,而锌合金压铸则因为易粘模,对金属坩埚有腐蚀性等原因,需要的模具价格也会 比较高一点。

铝合金的材质

根据合金元素含量不同铝板可以分为8个系列分别为1***,2***,3***, 4***.5***.6***.7***.8*** 根据加工工艺不同又可分为冷轧和热轧。 根据厚度不同可以分为薄板和中厚板。GB/T3880-2006标准中规定厚度0.2毫米一下的称为铝箔。 比较常用的牌号: 纯铝板1060 板.带材。箔材。厚板,拉伸管。挤压管。型。棒。冷加工棒材主要用于要求耐蚀性于成形性比较高的场合,但对强度不高的零部件,如化工设备,船舶设备,铁道油罐车,导电体材料,仪器仪表材料,焊条等。 3003:板.带材。箔材。厚板,拉伸管。挤压管。型。棒。线材。冷加工棒材,冷加工线材,铆钉线材,锻件,箔材,散热片料主要用于加工需要良好的成型性能,高的抗蚀性能,或可焊性好的零部件,或既要求有这些性能的有需要比1***系合金强度高的工件,如运输液体的槽和罐,压力罐,储存装置,热交换器,化工设备,飞机油箱,油路导管,反光板,厨房设备,洗衣机缸体,铆钉,焊丝。 包铝3003合金板材,厚板,拉伸管。挤压管房屋隔断,顶盖,管路等 3004板材,厚板,拉伸管。挤压管只要用于全铝易拉罐罐身,要求要比3003合金更高的零部件,化工产品生产与储存装置,薄板加工件,建筑挡板,电缆管道,下水道,各种灯具零部件。 包铝的3004合金板材,厚板主要用于房屋隔断,挡板,下水道,工业厂房房屋顶盖5052板材,厚板,板材,箔材,拉伸管,冷加工棒材,冷加工线材,铆钉线材,此合金有良好的成型加工性能,抗腐蚀性,可焊性,疲劳强度与中等的静态强度,用于制造飞机油箱,油管,以及交通车辆,船舶的钣金件,仪表,街灯支架与铆钉线材等。 6061板材,厚材,拉伸管。挤压管,棒材,型材,线材,导管,轧制或挤压结构型材,冷加工棒材,冷加工线材,铆钉线材,锻件。要求有一定的强度,抗腐蚀性,可焊性高的各种工业结构件,如制造卡车,塔式建筑,船舶,电车,铁道车辆,家具等用的管,棒材,型材。 一.1000系列代表1050 1060 1070 1000系列铝板又被称为纯铝板,在所有系列中1000系列属于含铝量最多的一个系列。纯度可以达到99.00%以上。由于不含有其他技术元素,所以生产过程比较单一,价格相对比较便宜,是目前常规工业中最常用的一个系列。目前市场上流通的大部分为1050以及1060系列。1000系列铝板根据最后两位阿拉伯数字来确定这个系列的最低含铝量,比如1050系列最后两位阿拉伯数字为50,根据国际牌号命名原则,含铝量必须达到99.5%以上方为合格产品。我国的铝合金技术标准(gB/T3880-2006)中也明确规定1050含铝量达到99.5%.同样的道理1060系列铝板的含铝量必须达到99.6%以上。 二2000系列铝板代表2A16(LY16)2A06(LY6)2000系列铝板的特点是硬度较高,其中以铜原属含量最高,大概在3-5%左右。2000系列铝板属于航空铝材,目前在常规工业中不常应用。我国目前生产2000系列铝板的厂家较少。质量还无法与国外相比。目前进口的铝板主要是由韩国和德国生产企业提供。随着我国航空航天事业的发展,2000系列的铝板生产技术将进一步提高。 三3000系列铝板代表3003 3003 3A21为主。又可以称为防锈铝板我国3000系列铝板生产工艺较为优秀。3000系列铝板是由锰元素为主要成分。含量在1.0-1.5之间。是一款防锈功能较好的系列。常规应用在空调,冰箱,车底等潮湿环境中,价格高于1000系列,是一款较为常用的合金系列。

锌铝合金的研究现状及应用概况

?综述 Survey? 锌铝合金的研究现状及应用概况 刘永红1,张忠明2,刘宏昭2,吴子英2 (11重庆农药厂农研所,重庆400033; 21西安理工大学机械与精密仪器工程学院,陕西西安710048)摘要:回顾了锌铝合金的发展历史,介绍了合金的主要组元及其作用;综述了锌铝合金的研究现状及应用概况;指出进一步开发和应用这种合金,对我国的工业发展具有重要的意义。 关键词:锌铝合金;研究现状;应用概况 中图分类号:TG292 文献标识码:A 文章编号:100028365(2001)0120042203 Investigation Actuality and G eneral Application in Situation of in Zinc2aluminium Alloys L IU Y ong2hong1,ZHAN G Zhong2ming2,L IU Hong2zhao2,WU Z i2ying2 (11Pesticide Research Department,Chongqing Pesticide Factory,Chongqing400033,China; 21School of Mechanical&Instrumental En2 ginerring,Xi’an University of Technology,Xi’an710048,China) Abstract:The development history of Z inc2aluminium is reviewed in this paper.The role of main alloy ingredient of the alloys are introduced.Its current status of research and general situation of application are summarized subsequently.It plays an im2 portant role on development of industry with applicating and studying this alloy further at home. K ey w ords:Znic2aluminium;Current status of research;G eneral situation of application 锌铝合金具有良好的力学性能、耐磨减摩性能以及其他一些独特的性能(如碰撞时不产生火花,无磁性等),用其代替部分铜合金甚至铝合金具有明显地经济性,同时,该合金熔点低、耗能少、成本低廉、成型方便,适合于多种铸造方法,因此具有很强的市场竞争力,对其研究和应用也在不断地深入和发展,并成为金属材料科学研究的热点之一。 1 锌铝合金的发展简况 锌远在公元前500年就为人们所知,人们在Cameros遗址中发现了古人用锌制做的手镯[1]。大约16世纪,金属锌传入欧洲。锌合金出现于本世纪初期,并作为锡和铅的代用品用于制造印刷铅字,为这种用途而开发的最早的1种锌基合金含6%Sn,5%Cu 和0.5%Al。但早期的锌合金易于晶间腐蚀和过早失效,在潮湿环境下易开裂。使得人们难以想象锌及其合金也能成为性能优良的工程材料。随着锌冶炼技术的进步,人们可以得到纯度很高的锌,改善锌合金的晶间腐蚀性成为现实。上世纪30年代左右,美国新泽西锌合金公司研制出了Zamak3和Zamak5锌铝压铸合金。在战前和二次世界大战期间,德国由于铜资源紧缺,而用重力铸造锌铝合金代替铜制造轴承材料。锌铝合金熔点低、机械性能好,因而在压铸工业中得到了广泛地应用。上世纪60年代前后,由于塑料工业的兴起,使 收稿日期:2000206213; 修订日期:2000206223 基金项目:中国博士后科学基金资助;凝固技术重点实验室开放课题资助项目(59671026)。 作者简介:刘永红(19682 ),女,湖南新化人,工程师,学士1锌合金面临竞争与挑战。1959年国际铅锌研究组织发起了1个旨在开发新型的、先进的压铸锌铝合金的研究计划,这个计划促使了薄壁锌铝合金压铸技术和IL ZRO216、IL ZRO212铸造锌铝合金[1、2]的出现。IL ZRO212(后经改进发展成ZA12合金)铸造锌合金的蠕变性能与Zamak3和Zamak5相当,但其铸造性能和力学性能更好。上世纪70年代后期又开发了性能更优的ZA8和综合力学性能最佳的ZA27合金。此后,在世界范围内,人们开始研究、开发锌铝合金,一些国家还将锌铝合金列入国家标准[3]。 2 锌铝合金的主要组元及其作用 锌铝合金中的主要组元除了锌、铝以外,还有铜、镁元素,了解这些组元的相互作用对于锌铝合金的研究、开发和推广应用具有重要意义。 锌是六方晶格,无同素异构转变。纯锌的力学性能较低(σ b =150MPa),难以满足工程构件对性能的要求,因此应用中常加入强化元素。锌基合金中常用的强化元素有铝、铜和镁。其中铝是锌铝合金中首要的强化元素,铝可以提高锌合金的流动性,细化晶粒,改善铸件的机械性能。锌铝合金中,随铝含量增加,强度提高,韧性下降。铝与锌之间高温时无限互溶,低温下相互形成置换式固溶体,不形成金属间化合物。铝在锌中固溶度很小,而锌在铝中有很大的固溶度,且随温度变化显著,如共析温度下富铝相的固溶锌量高达30%,室温下其溶解度变为2%,这使得这种合金有很强的固溶强化效果。 — 2 4 —

锌合金和铝合金的区别

1、纯锌锭与锌合金有何区别? 2、锌合金当中各主要元素及微量元素对产品的铸造性能和铸件性能有何影响? 3、锌合金铸造过程中的各种缺陷的产生及成因? 4、纯铝锭与铝合金锭不何不同? 5、铝合金中各种元素及微量元素对铸件的铸造性能和铸件性能有何影响? 6、压铸铝合金铸件的一些常见缺陷和产生成因? (1)纯锌锭与锌合金有何区别? A:锌是地球上一种非常丰富的矿产资源。经过开采、浮选、锻烧、电解后,能提炼出高纯度(99.995以上)的锌。是为纯锌锭。也有用火湿法提炼纯锌。杂质多,损耗大,不环保。现如今一般不采用。纯锌锭由于导热快,柔软。强度低,热稳定性差,受热易变形。很少能直接用来加工各铸件。 B:锌合金锭:是以高纯锌为基体材料。依照各国标准及产品性能特征。人为添加各有用元素如铝、镁、铜等用以改善纯锌的锻造性能及机械性能、物理性能和化学性能。使锻件能满足于产品的需要。(2):锌合金当中各主要元素及微量元素对产品的锻造性能和铸件性能有何影响? A:1;铝是锌合金中的主要元素,它能较大程度地提高锌液的流动性,从而能改善其铸造性能。强化了合金,有效地细化了晶粒提高了强度。

降低铁溶性能。使锌合金可以在热室压铸机生产。 2:镁:锌合金的流动性随镁的含量增加而降低,但镁能有效减轻晶间腐蚀,提高强度,硬度,使压铸产品更光亮。当含量超过0.08%时会产生热脆、热裂现象。 3:铜:能提高锌合金的强度、硬度、耐磨性和耐蚀浴5z嗟低了合金的流垛浴?br>4:铅:呈细小球形粒子或表面膜分布于晶界和枝晶间,引起晶间府蚀。使产品容易电镀起泡。缩短产品的使用寿命,产生安全隐患。 5;锡:与锌形成低熔点(1980C)共晶体,引起晶间腐蚀降低韧性,引起热脆。 6:镉:存在于固溶体中。引起热脆性。并降低耐蚀性和流动性。及产生晶间腐蚀。 7:铁:与锌形成FeZn7化合物。在锌铝中形成FeAl3,降低流动性并形成硬点。影响加工和电镀抛光。 (3):锌合金铸造过程中主要缺陷的产生和成因? A;气孔:是在金属液凝固过程中由于气体串入而导致铸件的表面或内部产生的孔洞,这类气泡大多是圆形的。细少的气孔不影响铸件的机械性能,但大颗粒的气泡会大大地降低铸件的抗冲性能,铸件表面气孔在表面处理时会装入水分,喷漆或电镀之后,因孔内的水气澎胀至气泡。 B:收缩孔:是液体在凝固过程中由于体积的缩小而导致在铸件表面

alloy_镁、镁合金、铝合金、锌合金的特性对比

镁Mg 镁的密度小,易于燃烧,这是由于它的物理、化学性质所决定的。20℃时金属镁的密度是1.738g/cm3,液态金属镁的密度为1.58g/cm3;在标准大气压下,金属镁的熔点是(650±1)℃,沸点为1090℃。在空气中加热时,金属镁在632℃~635℃开始燃烧。因此决定了镁的制备及合金冶炼工艺比较复杂。工业用镁的纯度可达到99.9%,但是纯镁不能用作结构材料,在纯镁中加入铝、锌、锂、锰、锆和稀土等元素形成的镁合金具有较高的强度,可以作为结构材料广泛应用。镁合金材料具有以下优点: (1)重量轻镁合金比重在所有结构用合金中属于最轻者,它的比重为铝合金的68%,锌合金的27%,钢铁的23%,它除了做3C产品的外壳、内部结构件外,还是汽车、飞机等零件的优秀材料。 (2)比强度、比刚度高镁合金的比强度明显高于铝合金和钢,比刚度与铝合金和钢相当,而远远高于工程塑料,为一般塑料的10倍。 (3)耐振动性好在相同载荷下,减振性是铝的100倍,钛合金的300~500倍。 (4)电磁屏蔽性佳3C产品的外壳(手机及电脑)要能够提供优越的抗电磁保护作用,而镁合金外壳能够完全吸收频率超过100db的电磁干扰。 (5)散热性好一般金属的热传导性是塑料的数百倍,镁合金的热传导性略低于铝合金及铜合金,远高于钛合金,比热则与水接近,是常用合金中最高者。 (6)质感佳镁合金的外观及触摸质感极佳,使产品更具豪华感。 (7)可回收性好只要花费相当于新料价格的4%,就可将镁合金制品及废料回收利用。 (8)稳定的资源提供镁元素在地壳中的储量居第八位,大部分的镁原料自海水中提炼,所以它的资源稳定、充分。 镁合金压力铸造的优点有: 高的生产率; 高精度; 好的表面质量; 精细的铸件晶粒; 可压铸薄壁和复杂结构的产品。0.6mm厚度 镁合金压铸和铝合金压铸相比: 生产率高50%; 可使用钢模,延长服务寿命;

铝合金材质分类

6063 代表合金种类,T5 代表状态。 详细如下 铝及铝合金的组别分类表 组别牌号系列 纯铝(铝含量不小于99.00%)1××× 以铜为主要合金元素的铝合金2××× 以锰为主要合金元素的铝合金3××× 以硅为主要合金元素的铝合金4××× 以镁为主要合金元素的铝合金5××× 以镁和硅为主要合金元素并以Mg2Si相为强化相的铝合金6××× 以锌为主要合金元素的铝合金7××× 以其它合金元素为主要合金元素的铝合金8××× 代号名称说明与应用 F 自由加工状态适用于在成型过程中,对于加工硬化和热处理条件无特殊要求的产品,该状态产品的力学性能不作规定 O 退火状态适用于经完全退火获得最低强度的加工产品 H 加工硬化状态适用于通过加工硬化提高强度的产品,产品在加工硬化后可经过(也可不经过)使强度有所降低的附加热处理。 H代号后面必须跟有两位或三位阿拉伯数字 W 固溶热处理状态一种不稳定状态,仅适用于经固溶热处理后,室温下自然时效的合金,该状态代号仅表示产品处于自然时效阶段 T 热处理状态(不同于F、O、H状态)适用于热处理后,经过(或不经过)加工硬化达到稳定状态的产品。 T代号后面必须跟有一位或多位阿拉伯数字 3.2 T的细分状态 在字母T后面添加一位或多位阿拉伯数字表示T的细分状态。 3.2.1 TX状态 在T后面添加0~10的阿拉伯数字,表示细分状态(称作TX状态)如表5所示。T后面的数字表示对产品的茶杯处理程序。 表5 TX细分状态代号说明与应用 状态代号说明与应用 TO 固溶热处理后,经自然时效再通过冷加工的状态。 适用于经冷加工提高强度的产品 T1 由高温成型过程冷却,然后自然时效至基本稳定的状态。 适用于由高温成型过程冷却后,不再进行冷加工(可进行矫直、矫平,但不影响力学性能极限)的产品。

锌合金压铸特点与缺点

锌合金压铸特点与缺点 锌合金压铸的特点 高压和高速是锌合金压铸的两大特点。它常用的压射比压是从几千至几万kPa,甚至高达2× 105kPa。充填速度约在10~50m/s,有些时候甚至可达100m/s以上。充填时间很短,一般在0.01~0.2s 范围内。 锌合金压铸优点 与其它铸造方法相比,压铸有以下三方面优点: 1、尺寸精度、表面精度、薄壁 铸件尺寸精度高,一般相当于6~7级,甚至可达4级;表面光洁度好,一般相当于5~8级;强度和硬度较高,强度一般比砂型铸造提高25~30%,但延伸率降低约70%;尺寸稳定,互换性好;可压铸薄壁复杂的铸件。例如,当前锌合金压铸件最小壁厚可达0.3mm;铝合金铸件可达0.5mm;最小铸出孔径为 0.7mm;最小螺距为0.75mm。 2、量产性 机器生产率高,可以一模多穴,例如国产JⅢ3型卧式冷空压铸机平均八小时可压铸600~700次,小型热室压铸机平均每八小时可压铸3000~7000次;压铸型寿命长,一付压铸型,压铸合金,寿命可达几十万次,甚至上百万次;易实现机械化和自动化。 3、经济效益 由于压铸件尺寸精确,表面光洁等优点。一般不再进行机械加工而直接使用,或加工量很小,所以既提高了金属利用率,又减少了大量的加工设备和工时;铸件价格便易;可以采用组合压铸以其他金属或非金属材料。既节省装配工时又节省金属。 4、表面处理 容易做各种表面处理,如电镀、喷塑等 锌合金压铸的缺点 1、压铸时由于液态金属充填型腔速度高,流态不稳定,故采用一般压铸法,锌合金压铸件易产生气孔,不能进行热处理; 2、对内凹复杂的铸件,压铸较为困难; 3、高熔点合金(如铜,黑色金属),压铸型寿命较低; 4、不宜小批量生产,其主要原因是压铸型制造成本高,压铸机生产效率高,小批量生产不经济。 5、材料有所限制:目前的压铸合金只有锌、锡、铅、铜、镁、铝等六种,其中以铜合金的熔点最高。

锌铝合金

1.锌铝合金挤压锌铝合金具有以下优点:1、机加工性能优异: 快削挤压锌铝合金易被(车、铣、拉、刨、钻等)切削加工,而综合性能又接近铅黄铜,在国际上被盛誉为―白色黄铜‖。该合金可用较高的切削速度和较深的吃刀量进行切削加工,切屑易断,对刀具磨损与60/40黄铜相当,被加工零件的光洁度和精度高,加工效率达到铅黄铜的75%以上,与现有黄铜加工工艺平行对接无障碍。毛坯件无需特殊处理,可直接进行电镀或钝化处理。2、表面处理效果佳:适应多种电镀工艺,镀铜、镀镍、铬、锡、银以及三元合金等均可,成品件无麻点、气泡,表面光洁度与铜件镀成品是十分相近,中性盐雾试验48小时无明显腐蚀现象,电镀成品率可达98%以上。3、冷加工性能接近铅黄铜:机械性能接近甚至超过铅黄铜,抗压强度400~470 MPa、硬度100-140 HV、延伸率15-24%。冷折弯90度不起皱,220℃——260℃红冲易成形不开裂无气孔无砂眼,扭力测试能达到大部分行业标准要求。3、导电率好:导电率与H62相近,导电率>28%(IACS),超过普通H59等铅黄铜,在电子、电工、电气等行业有着广阔的应用前景。4、性价比高:材料价格仅为HPb59-1的60%左右,材料比重仅为HPb59-1的70%左右。使用快削挤压锌铝合金的材料,同一个成品工件成本仅相当于铅黄铜成本的40%。在09年恶劣的经济环境中,大面积推广应用快削挤压锌铝合金,将极大缓解企业的资金压力,提升产品综合竞争力。5、环保材料,轻松应对各国环保要求:SGS权威报告表明,快削特殊锌铝合,镉(cd)<10ppm,铅(Pb)<50ppm,其它有害物如汞(Hg)、六价铬(Cr6+)、多溴联苯(PBB)、多溴二苯醚(PBDE)未检出,完全符合RoSH 的环保标准。每个批次订单均可按照客户要求提供SGS检测报告以及该批次的ICP 分析报告。6、工艺平行对接;在自动车、简易数控车等加工环境的应用,无需调整工艺可直接进行加工,制程的稳定性高,良品率可控。冲锻、抛光、折弯、铆接等后道工艺,现在能够提供客户成熟简单的解决方案。挤压锌铝合金应用于以下部件:1、金属笔:笔嘴、掀头等;2、射频连接器:各类中低频连接件壳体、部分内导体等;3、电工:电器接插头、针等;4、灯具:接线端子等;5、锁具:锁芯、锁体及其冲压配件等;6、电容器:转轴等; 9、卫浴水暖:扁方龙头手柄盖帽、卫浴挂件、底座等;10、小五金零配件:如螺母、螺丝以及各种不同规格标准件等;11、汽车、摩托车零配件等…… 2.锌合金压铸件与铝合金压铸件成本比较怎样? 如果结构及压铸工艺允许,当然用铝合金比较划算~~锌合金的比重是铝合金的2.5倍左右,而价格相当,所以就材料成本锌合金就比铝合金贵了两三倍。现在很多企业为了节省成本,都想用铝合金替代锌合金,但是有些是不能替代的,因为锌合金的强度,硬度及成型性能都比铝合金好很多。假如你的产品表面要抛光电镀,且要求很高的外观质量,那就不得不用锌合金的。铝合金材质是很难达到很高的表面质量要求的,因为铝合金压铸成型性能较差,在制品表面易产品很多的气孔,电镀出来后表面质量很差。 压铸件内应力比较大。放置一段时间会因应力释放产生变形。应时效后处理后加工。

铝合金结构材料的研究进展与应用综述

科研技能训练文献综述铝合金结构材料的研究进展与应用

1 摘要 铝合金材料已经成为一种应用很广泛的金属结构材料,本文主要综述了铝合金材料的特点,铝合金材料抗腐蚀性能的研究,铝合金材料在高温下的性能,铝合金材料在建筑上的应用和为现代汽车制造业带来的益处。 关键词:铝合金材料;特点;应用 Research and Application of aluminum structural materials Abstract Aluminum alloy material has become a very broad application of metal structural materials, this paper reviewed the characteristics of aluminum alloy, aluminum alloy materials research can corrosion resistance, aluminum material properties at high temperatures, aluminum alloy material in the construction of applications and benefits for modern automotive industry brings. Keywords: Aluminum Material; Features; Applications

1 绪论 金属新材料按功能和应用领域可划分为高性能金属结构材料和金属功能材料。金属功能材料指具有辅助实现光、电、磁或其他特殊功能的材料,包括磁性材料、金属能源材料、催化净化材料、信息材料、超导材料、功能陶瓷材料等。高性能金属结构材料指与传统结构材料相比具备更高的耐高温性、抗腐蚀性、高延展性等特性的新型金属材料,主要包括钛、镁、锆、镍及其合金材料等,以及高端特殊钢、铝新型材等。金属类工程结构材料包括钢铁材料、稀有金属新材料、高温合金、高性能合金等。稀有金属新材料指高强、高韧、高损伤容限钛合金,以及热强钛合金、锆合金、难熔金属合金、钽钨合金、高精度铍材等。高温结构材料主要种类包括:高温合金、粉末合金、高温结构金属间化合物,以及高熔点金属间化合物等。 铝合金材料作为一种新兴的结构材料,在现代建筑结构设计中,得到越来越广泛的青睐。本文对铝合金材料的特点做了叙述,随着社会的发展、技术的进步,铝合金材料应用于建筑结构方面的总体优势日益突出。目前在国内大量使用的铝合金结构中,主要有铝合金穹顶结构、铝网架、铝网壳等。 2 铝及铝合金材料分析 铝及铝合金材料因不同的化学成分体现出不同的物理性能,主要包括机械性能和电气性能。在这里机械性能主要分析抗拉强度和伸长率,抗拉强度越大,则承载的机械负荷越大;伸长率越大,则更适于弯曲加工。电气性能主要分析导电性能,而电导率越高,导电性能越好。铝及铝合金材料的化学成分比较繁杂,但因密度在2.7 g/cm3 左右,在大气中,它们的防腐性能都比较好,可以不考虑其化学成分对密度和防腐性能的影响。高压隔离开关常用的铝及铝合金材料主要有板、棒、管及铸件。下面介绍这几种常用的铝及铝合金材质材料,主要考核其机械性能和导电性能。铝及铝合金材料按其成分和性能特征分为工业纯铝、防锈铝、硬铝、超硬铝、锻铝以及铸造铝。主要用于隔离开关上的有工业纯铝、防锈铝、硬铝、锻铝以及铸造铝[1]。

锌合金和铝合金的区别

铸造为例 锌合金硬度65-140,抗拉强度260-440 铝合金硬度45-90,抗拉强度120-290 总体锌合金比铝合金硬度高,抗拉强度大了。使用情况也不同了 lz你可以看看机械设计手册,这样的区别,没有太大的用处。他们的区别太大了 铝合金塑性好,但强度低,但它的比强度要高,适合用于承载大重量的中等结构材料。 铝合金和锌合金都有较好的耐蚀性能 锌合金比铝合金硬度高,抗拉强度大,但也没有绝对的界限。铝合金的密度小,硬度也有很大的,像2***系和7***系列的合金,其硬度都是非常大的,而且抗拉强度也比较好。 他们最主要区别在于成分,锌合金的主元素是锌,一般大于85%,铝合金金主元素是铝,一般大于87%,具体要看合金的种类、牌号,简单理解就是锌合金就是在锌里面添加其他合金元素,铝合金亦然 以锌为基加入其他元素组成的合金。锌合金熔点低,流动性好(可铸薄壁零件),易熔焊、钎焊和塑性加工,在干燥空气和大气中耐腐蚀,残、废料便于回收和重熔;但蠕变强度较低,自然时效会使尺寸发生变化。锌合金按制造工艺可分为铸造锌合金和变形锌合金两类。铸造合金的产量远大于变形合金。下表中列出几种重要锌合金的成分、性能和用途。 铸造锌合金依铸造方法不同又分为压力铸造锌合金(在外加压力作用下凝固)和重力铸造锌合金(仅在重力作用下凝固)。 压力铸造锌合金这种合金从1940年在汽车工业中应用以后,发展较快,产量剧增。在锌的消耗总量中,约有25%用来生产这种合金。最常用的合金系为 Zn-Al-Cu-Mg系。 铝能细化晶粒,提高锌的强度和冲击韧性,并能明显地减轻熔融锌对铁容器的腐蚀,避免铸件与压铸模的焊合或粘连,使锌合金可在热室型压铸机中生产,以提高生产率。铝的适宜含量约为3.5~4.3%。 铜能提高锌合金的强度、硬度和耐蚀性,但加入量过多会降低时效后的合金冲击韧性和尺寸稳定性。压铸锌合金中铜的最高含量为 1.25%,最好控制在1%以下。如铸件很大或尺寸稳定性要求很高,宜选用含铜量较低的合金。 镁在压铸锌合金中能减轻材料的腐蚀,还可以消除铅、锡等杂质的有害影响;镁的含量约为0.01~0.08%,通常不超过0.05%。如含量过多会产生热脆性,使铸造发生困难。 某些杂质明显影响压铸锌合金的性能。因此对铁、铅、镉、锡等杂质的含量限制极严,其上限分别为0.005%、0.004%、0.003%、0.02%,所以压铸锌合金应选用纯度大于99.99%的高纯锌作原料。

工业常用铝合金材质的分类

工业常用铝合金材质的分类 根据合金元素含量不同铝板可以分为8个系列分别为1***,2***,3***,4***.5***.6***.7***.8*** 根据加工工艺不同又可分为冷轧和热轧。 根据厚度不同可以分为薄板和中厚板。GB/T3880-2006标准中规定厚度0.2毫米一下的称为铝箔。 比较常用的牌号: 纯铝板1060 板.带材。箔材。厚板,拉伸管。挤压管。型。棒。冷加工棒材主要用于要求耐蚀性于成形性比较高的场合,但对强度不高的零部件,如化工设备,船舶设备,铁道油罐车,导电体材料,仪器仪表材料,焊条等。 3003:板.带材。箔材。厚板,拉伸管。挤压管。型。棒。线材。冷加工棒材,冷加工线材,铆钉线材,锻件,箔材,散热片料主要用于加工需要良好的成型性能,高的抗蚀性能,或可焊性好的零部件,或既要求有这些性能的有需要比1***系合金强度高的工件,如运输液体的槽和罐,压力罐,储存装置,热交换器,化工设备,飞机油箱,油路导管,反光板,厨房设备,洗衣机缸体,铆钉,焊丝。 包铝3003合金板材,厚板,拉伸管。挤压管房屋隔断,顶盖,管路等 3004板材,厚板,拉伸管。挤压管只要用于全铝易拉罐罐身,要求要比3003合金更高的零部件,化工产品生产与储存装置,薄板加工件,建筑挡板,电缆管道,下水道,各种灯具零部件。 包铝的3004合金板材,厚板主要用于房屋隔断,挡板,下水道,工业厂房房屋顶盖 5052板材,厚板,板材,箔材,拉伸管,冷加工棒材,冷加工线材,铆钉线材,此合金有良好的成型加工性能,抗腐蚀性,可焊性,疲劳强度与中等的静态强度,用于制造飞机油箱,油管,以及交通车辆,船舶的钣金件,仪表,街灯支架与铆钉线材等。 6061板材,厚材,拉伸管。挤压管,棒材,型材,线材,导管,轧制或挤压结构型材,冷加工棒材,冷加工线材,铆钉线材,锻件。要求有一定的强度,抗腐蚀性,可焊性高的各种工业结构件,如制造卡车,塔式建筑,船舶,电车,铁道车辆,家具等用的管,棒材,型材。 一.1000系列代表1050 1060 1070 1000系列铝板又被称为纯铝板,在所有系列中1000系列属于含铝量最多的一个系列。纯度可以达到99.00%以上。由于不含有其他技术元素,所以生产过程比较单一,价格相对比较便宜,是目前常规工业中最常用的一个系列。目前市场上流通的大部分为1050以及1060系列。1000系列铝板根据最后两位阿拉伯数字来确定这个系列的最低含铝量,比如1050系列最后两位阿拉伯数字为50,根据国际牌号命名原则,含铝量必须达到99.5%以上方为合格产品。我国的铝合金技术标准(gB/T3880-2006)中也明确规定1050含铝量达到99.5%.同样的道理1060系列铝板的含铝量必须达到99.6%以上。 二2000系列铝板代表2A16(LY16)2A06(LY6)2000系列铝板的特点是硬度较高,其中以铜原属含量最高,大概在3-5%左右。2000系列铝板属于航空铝材,目前在常规工业中不常应用。我国目前生产2000系列铝板的厂家较少。质量还无法与国外相比。目前进口的铝板主要是由韩国和德国生产企业提供。随着我国航空航天事业的发展,2000系列的铝板生产技术将进一步提高。 三3000系列铝板代表3003 3003 3A21为主。又可以称为防锈铝板我国3000系列铝板生产工艺较为优秀。3000系列铝板是由锰元素为主要成分。含量在1.0-1.5之间。是一款防锈功能较好的系列。常规应用在空调,冰箱,车底等潮湿环境中,价格高于1000系列,是一款

不同牌号铝合金的典型用途

不同牌号铝合金的典型用途 1050 食品、化学和酿造工业用挤压盘管,各种软管,烟花粉 1060 要求抗蚀性与成形性均高的场合,但对强度要求不高,化工设备是其典型用途 1100 用于加工需要有良好的成形性和高的抗蚀性但不要求有高强度的零件部件,例如化工产品、食品工业装置与贮存容器、薄板加工件、深拉或旋压凹形器皿、焊接零部件、热交换器、印刷板、铭牌、反光器具 1145 包装及绝热铝箔,热交换器 1199 电解电容器箔,光学反光沉积膜 1350 电线、导电绞线、汇流排、变压器带材 2011 螺钉及要求有良好切削性能的机械加工产品 2014 应用于要求高强度与硬度(包括高温)的场合。飞机重型、锻件、厚板和挤压材料,车轮与结构元件,多级火箭第一级燃料槽与航天器零件,卡车构架与悬挂系统零件 2017 是第一个获得工业应用的2XXX系合金,目前的应用范围较窄,主要为铆钉、通用机械零件、结构与运输工具结构件,螺旋桨与配件 2024 飞机结构、铆钉、导弹构件、卡车轮毂、螺旋桨元件及其他种种结构件2036 汽车车身钣金件 2048 航空航天器结构件与兵器结构零件 2124 航空航天器结构件 2218 飞机发动机和柴油发动机活塞,飞机发动机汽缸头,喷气发动机叶轮和压缩机环 2219 航天火箭焊接氧化剂槽,超音速飞机蒙皮与结构零件,工作温度为-270~300摄氏度。焊接性好,断裂韧性高,T8状态有很高的抗应力腐蚀开裂能力2319 焊拉2219合金的焊条和填充焊料 2618 模锻件与自由锻件。活塞和航空发动机零件 2A01 工作温度小于等于100摄氏度的结构铆钉 2A02 工作温度200~300摄氏度的涡轮喷气发动机的轴向压气机叶片 2A06 工作温度150~250摄氏度的飞机结构及工作温度125~250摄氏度的航空器结构铆钉 2A10 强度比2A01合金的高,用于制造工作温度小于等于100摄氏度的航空器

常用铝合金、不锈钢、铜、锌合金板的化学成分与力学性能

附录C 常用铝合金、不锈钢、铜、锌合金板的化学成分与力学性能C.0.1热镀锌、镀铝锌钢板基板的化学成分(熔炼分析)应符合表C.0.1的规定。 表C.0.1 热镀锌、镀铝锌钢板基板的化学成分 C.0.2 热镀锌、镀铝锌钢板基板的力学性能应符合表C.0.2的规定。 表C.0.2 热镀锌、镀铝锌钢板基板的力学性能 注:1 拉伸试验的方向为纵向(沿轧制方向); 2 屈服现象不明显时采用R p0.2,否则采用R eH; 3 结构钢强度级别300 MPa仅限于热镀铝锌钢板。 C.0.3 常用铝合金板化学成分应符合表C.0.3的规定。 表C.0.3 常用铝合金板化学成分表

C.0.4常用铝合金板力学性能应符合表C.0.4的规定。 表C.0.4常用铝合金板力学性能表 注:1 本表铝合金板厚为0.6mm~1.5mm; 2 3105板、带材弯曲180°,其他板、带材弯曲90°。t为板或带材的厚度。 C.0.5常用不锈钢板化学成分应符合表C.0.5的规定。 表C.0.5 常用不锈钢板化学成分表

注:表中所列成分除表明范围,其余均为最大值。 C.0.6常用不锈钢板力学性能应符合表C.0.6的规定。 表C.0.6 常用不锈钢板力学性能表 注:本表参考牌号参考美国《不锈钢和耐热铬钢板,薄板及带材规范》ANSI/ASTM A176及日本《不锈钢棒》JIS G4303、《耐热钢棒》JIS G4311、《冷轧不锈钢板材、薄板和带材》 JIS G4305等标准。 C.0.7常用锌合金板化学成分应符合表C.0.7的规定。 表C.0.7 常用锌合金板化学成分表 其中锌的纯度应为99.995%。 C.0.8常用锌合金板力学性能应符合表C.0.8的规定。 表C.0.8 常用锌合金板力学性能表 C.0.9常用铜合金板化学成分应符合表C.0.9的规定。 表C.0.9 常用铜合金板化学成分表