直流电机基于PID控制的PWM调速系统

调速原理

对于星形连接的三相无刷直流电机,在理想条件下,任何时刻只有两相定子绕组通电。令加在两相通电绕组上的平均电压为Vd,则电压平衡方程式为[31]:

(3.1)

可以得到转速为:(3.2)

式中:Em为电机各相反电动势;Im为各相相电流;n为无刷直流电机转速;R为回路等效电阻,包括电机两相电阻和管压降的等效电阻。由式(3.2)可知,无刷直流电机的转速调节可以通过改变外施平均电压Vd来实现。

3-4-2电枢电压的调节方法

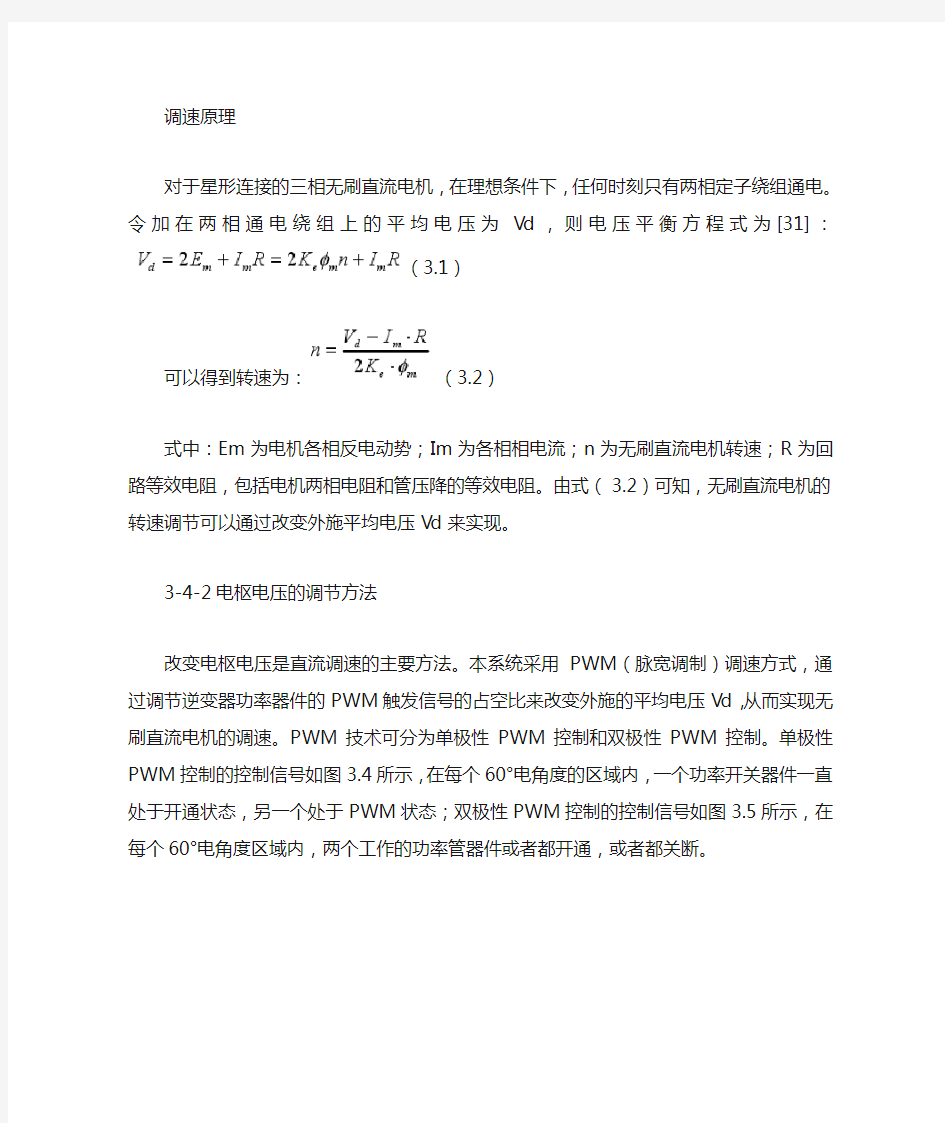

改变电枢电压是直流调速的主要方法。本系统采用PWM(脉宽调制)调速方式,通过调节逆变器功率器件的PWM触发信号的占空比来改变外施的平均电压Vd,从而实现无刷直流电机的调速。PWM技术可分为单极性PWM控制和双极性PWM控制。单极性PWM控制的控制信号如图3.4所示,在每个60°电角度的区域内,一个功率开关器件一直处于开通状态,另一个处于PWM状态;双极性PWM控制的控制信号如图3.5所示,在每个60°电角度区域内,两个工作的功率管器件或者都开通,或者都关断。

图3.4单极性PWM控制各触发信号图3.5双极性PWM控制各触发信号

Fig.3.4Trigger signal of single polarity PWM Fig.3.5Trigger signal of double polarity PWM

一般情况来说,采用单极性PWM控制的电流波动最大值只有采用双极性PWM控制的电流波动最大值的一半[32][33],因此为了减小电流脉动和功率管的开关损耗,本电机控制系统采用单极性的PWM控制技术。

3-4-3 PWM波的产生

在传统的单片机控制系统中,PWM波的产生需要专门的发生电路和时间延时(死区)电路,增加了CPU的开销,并降低了系统的稳定性。而TMS320F2812的PWM电路设计可以减少产生PWM波形的CPU开销和减少用户的工作量,同时能尽量减小功率开关器件的损耗,降低电动机转矩脉动性。每个事件管理器模块可同时产生多达8路的PWM波形输出。由3个带可编程死区控制的比较单元产生独立的3对(即6个输出),以及由通用定时器比较产生

的2个独立的PWM输出。事件管理器模块中每个比较单元都可以产生非对称和对称PWM 波形。对称PWM波形的特点在于调制脉冲是关于PWM脉冲中心对称的。它比非对称信号的优势在于它在一个周期内有两个持续时间相同的不运行区域(每个PWM周期的开始和结

束处),如图3.6所示。

图3.6对称PWM产生原理图

Fig.3.6 Symmetric PWM generation principle picture

对称PWM波形发生的一个周期内通常有两次比较匹配,一次是在周期匹配前增计数的过程中产生,另一次是在周期匹配后的减计数的过程中产生。新的比较值在匹配后就更新了比较寄存器中的值,DSP在无刷直流电机控制系统中的应用从而可以提前或推迟PWM脉冲的第2个边沿的来到,这种修改PWM波形的特性可以弥补由交流电机控制中的死区所导致的电流误差。已经证明在交流电机(感应电机)和无刷直流电机的相电流中,对称PWM波信号比非对称信号引起的谐波失真更小,转矩波动和功率管的开关损耗也小,是一种理想的调制方式。在本文中就使用到对称PWM波形,要产生这种波形,需要将通用定时器1设置为连续递增/递减计数模式。事件管理器EVA的PWM信号产生的初始化步骤如下[34][35]:

设置相关的中断使能,中断屏蔽寄存器;

设置和装载ACTRx寄存器,强制PWM1-PWM6输出高电平;

设置死区控制寄存器DBTCONA,死区使能,并设置死区定时器的预分频器和死区定时器的周期值;

设置比较控制寄存器COMCONA,使能比较操作、比较寄存器重载的条件为:立即、禁止空间矢量PWM模式;方式控制字重载的条件为:立即、使能PWM;

设置和装载T1PR寄存器,即规定PWM波形的周期;

设置定时器1的控制寄存器T1CON为:连续增减计数模式、时钟源为内部时钟、预分频系数、使能定时器1;

更新CMPRx寄存器的值,使输出的PWM波形的占空比发生变化。

在许多电机和电力电子应用中,常将两个功率器件(一个正向导通,另一个负向导通)串联到一个功率转换器的引脚上,并且两个器件一定不能同时导通,这是为了避免发生短路而击穿器件。因此,要经常用一对无重叠的PWM输出去正确地开起和关断这两个器件。死区时间经常插入到一个器件的关断和另一个器件的开启之间。这种延时使得一个功率器件在开启前,另一个功率器件已完全关断。所需的延时时间由功率器件的开启和关断特性以及具

体应用中的负载特性来决定。对应本系统对称PWM低电平有效情况下,加入死区单元后产

生波形如图3.7所示。

图3.7低电平有效时加入死区的对称PWM波形

Fig.3.7 Symmetric PWM waveform with dead band in active low

§3-5控制策略

控制策略选择地好坏直接关系到控制系统的性能。对于任何控制系统来说都有三个基本要求:稳、准、快。其中“稳”是最根本的要求,“准”是稳态要求(稳态误差要小),“快”是动态要求(超调量要小,调节时间要短)。PID控制是最早发展起来的控制策略之一,由于其算法简单、鲁棒性好和可靠性高,被广泛应用于工业过程控制中。无刷直流电机调速系统是一个多变量、强耦合的非线性系统。随着对无刷直流电机调速性能要求的提高,采用传统的PID控制很难得到令人满意的结果。本文针对PID算法在无刷直流电动机控制系统中出现的问题,采用了非线性变速积分PID算法。

3-5-1 PID控制原理

常规PID控制系统原理框图如图 3.8所示:

图3.8常规PID控制系统原理框图

Fig.3.8 Principle picture of general PID control system

PID控制是一种线性控制器,它根据给定值r(t)与实际输出值c(t)构成控制偏差:

e(t)=r(t)-c(t)(3.3)

将偏差的比例、积分和微分通过线性组合构成控制量,对被控对象进行控制,故称为PID控制器,其控制规律为:

(3.4)

其中:KP为比例系数;TI为积分时间常数;TD为微分时间常数。

3-5-2数字PID控制算法

数字PID控制算法分为位置式PID算法和增量式PID算法[36-39]。

1.位置式PID算法:

一般数字控制系统需要将控制信号采样,所以只能根据采样时刻的偏差值计算控制量,因此,式

(3.4)中的积分和微分项不能直接使用,需要进行离散化处理。按模拟PID控制算法的算式(3.3),

现以一系列的采样时刻点kT代表连续时间t,以和的形式代替积分,以增量代替微分,则可做如下近似变换:

(3.5)

其中:T为采样周期。

DSP在无刷直流电机控制系统中的应用

显然,上述离散化过程中,采样周期T必须足够短,才能保证足够的精度。为书写方便,以下将e(kT)简写为e(k)。将式(3.5)代入式(3.4),可以得到离散PID表达式为:

(3.6)

其中:u(k)为第k次采样时刻的控制系统输出值;

e(k)为第k次采样时刻输入的偏差值;

e(k-1)为第(k-1)次采样时刻输入的偏差值;

KI为积分系数,KI=KPT/TI;

KD为微分系数,KD=KPTD/T。

2.增量式PID算法

由于位置式PID算法,要计算u(k),不仅需要本次的偏差信号e(k)和e(k-1),而且还要在积分项把历次偏差信号e(j)进行相加。这样,不仅计算繁琐,而且为保存e(j)还要占用很多内存。为此,可作如下改动。根据递推原理,可写出(k-1)次的PID输出表达式:

(3.7)

用式(3.7)减去(3.6)可得:

(3.8)式中,

称为积分系数,称为微分系数。由上式可知,要计算第k 次输出值,只须知道u(k-1)、e(k)、e(k-1)、e(k-2)即可,比用式(3.6)计算简单的多。式(3.8)表明,第k次输出的增量,等于第k次与第k-1次调节器的输出的差值,即在第k-1次的基础上的增加(或减少)量,所以称式(3.8)为增量型PID算法。Δu(k)

3-5-3变速积分的PID算法

在普通的PID控制算法中,由于积分系数KI是常数,所以在整个控制过程中,积分增量不变。而无刷直流电机调速系统是一个多变量、强耦合的非线性系统,它要求系统偏差大时积分作用应减弱甚至全无,在偏差小时则应加强。当电机转速的设定值突然改变,或电机的转速发生突变时,会引起偏差的阶跃,使|e(k)|增大,PID的输出u(k)将急剧增加或减小,以至于超过控制量的上下限umax,此时的实际控制量只能限制在umax,电机的转速M(k)虽然不断上升,但由于控制量受到限制,其增长的速度减慢,偏差e(k)将比正常情况下持续更长的时间保持在较大的偏差值,从而使得PID算式中的积分项不断地得到累积。当电机转速超过设定值后,开始出现负的偏差,但由于积分项已有相当大的累积值,还要经过相当一段时间后控制量才能脱离饱和区,这就是正向积分饱和,反向积分饱和与此类似。解决的办法:一是缩短PID的采样周期,整定合适的PID参数;二是对PID算法进行改进,采用变速积分PID算法。变速积分PID算法的基本思想是:改变积分项的累加速度,使其与偏差大小相对应;偏差越大,积分越慢;反之越快。为此,可以取非线性函数f[e(k)]

(3.9)

这时PID算法可改进为:

(3.10)

f的值在0-1区间变化,当偏差大于A+B时,证明此时已进入饱和区,这时f=0,不再进行积分项的累加;|e(k)|≤A+B时,f随偏差的减小而增大,累加速度加快,直至偏差小于B后,累加速度达到最大值1。这种算法对A,B两参数的要求不精确,当A,B的值选的越大,变速积分对饱和抑制作用越弱,反之越强。一般取A=30%[|e(k)|]MAX,B=20%[|e(k)|]MAX为宜。变速积分用比例作用消除了大偏差,用积分作用消除小偏差,大部分情况下可基本消除积分饱和现象,同时大大减小了超调量,容易使系统稳定,改善了调节品质,但对于|e(k)|在大范围突然变化时产生的积分饱和现象仍不能很好地消除,这时可采用非线性变速积分的PID算法。非线性变速积分的PID算法的基本思想是:将PID调节器输出限定在有效的范围内,避免u(k)超出执行机构动作范围而产生饱和。程序的框图如图3.9所示。

图3.9非线性变速积分PID算法程序框图

Fig.3.9Programmed block diagram of nonlinear changing rate integral PID

在无刷直流电机驱动器中采用非线性变速积分PID算法,消除了一般PID调节器算法中的饱和现象,使电机调速稳定,并具有快速跟随性,同时也使电机具有恒转矩调速特性。

通过MATLAB对非线性变速积分的PID算法和普通PID算法进行了仿真比较,仿真结果如图3.10和3.11所示。

图3.10普通PID算法的仿真结果图3.11非线性PID算法的仿真结果Fig.3.10 Simulation result of general PID Fig.3.11Simulation result of nonlinear PID 通过比较图3.10和图3.11的仿真结果,可以发现和普通PID算法相比,非线性变速积分PID算法具有更好的控制效果:系统的超调量显著减小,响应时间也明显加快,使调速系统更加稳定。这种算法能够很好的用在速度环和电流环中。

本章从控制结构、控制芯片、控制技术和控制策略四个方面进行研究和比较,确定了本控制系统的总体方案:采用速度环和电流环双闭环的控制结构,以TI的TMS320F2812做为控制芯片,采用单极性PWM控制技术和非线性变速积分PID控制策略。