FANUC 0i

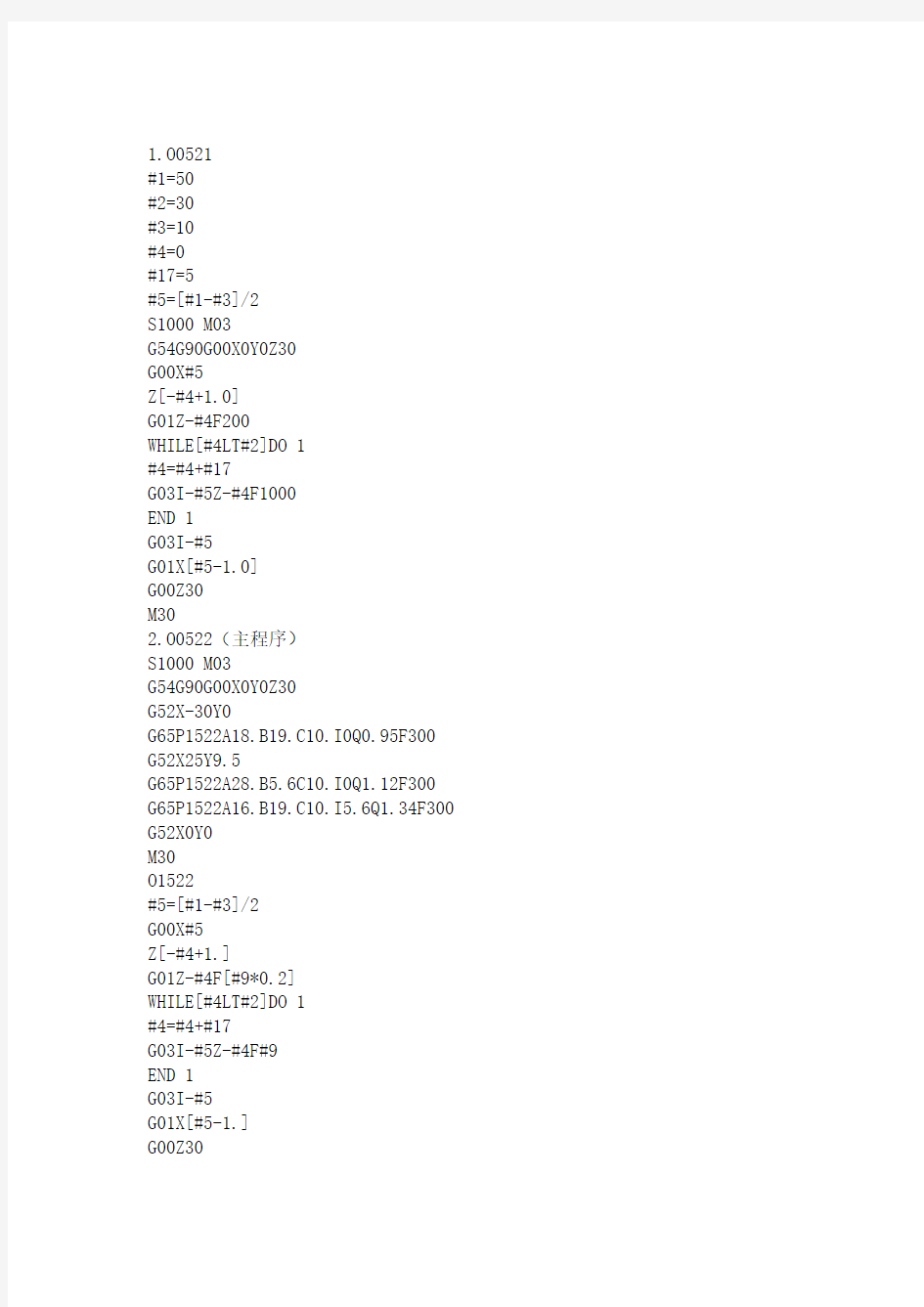

1.O0521

#1=50

#2=30

#3=10

#4=0

#17=5

#5=[#1-#3]/2

S1000 M03

G54G90G00X0Y0Z30

G00X#5

Z[-#4+1.0]

G01Z-#4F200

WHILE[#4LT#2]DO 1

#4=#4+#17

G03I-#5Z-#4F1000

END 1

G03I-#5

G01X[#5-1.0]

G00Z30

M30

2.O0522(主程序)

S1000 M03

G54G90G00X0Y0Z30

G52X-30Y0

G65P1522A18.B19.C10.I0Q0.95F300 G52X25Y9.5

G65P1522A28.B5.6C10.I0Q1.12F300 G65P1522A16.B19.C10.I5.6Q1.34F300 G52X0Y0

M30

O1522

#5=[#1-#3]/2

G00X#5

Z[-#4+1.]

G01Z-#4F[#9*0.2]

WHILE[#4LT#2]DO 1

#4=#4+#17

G03I-#5Z-#4F#9

END 1

G03I-#5

G01X[#5-1.]

G00Z30

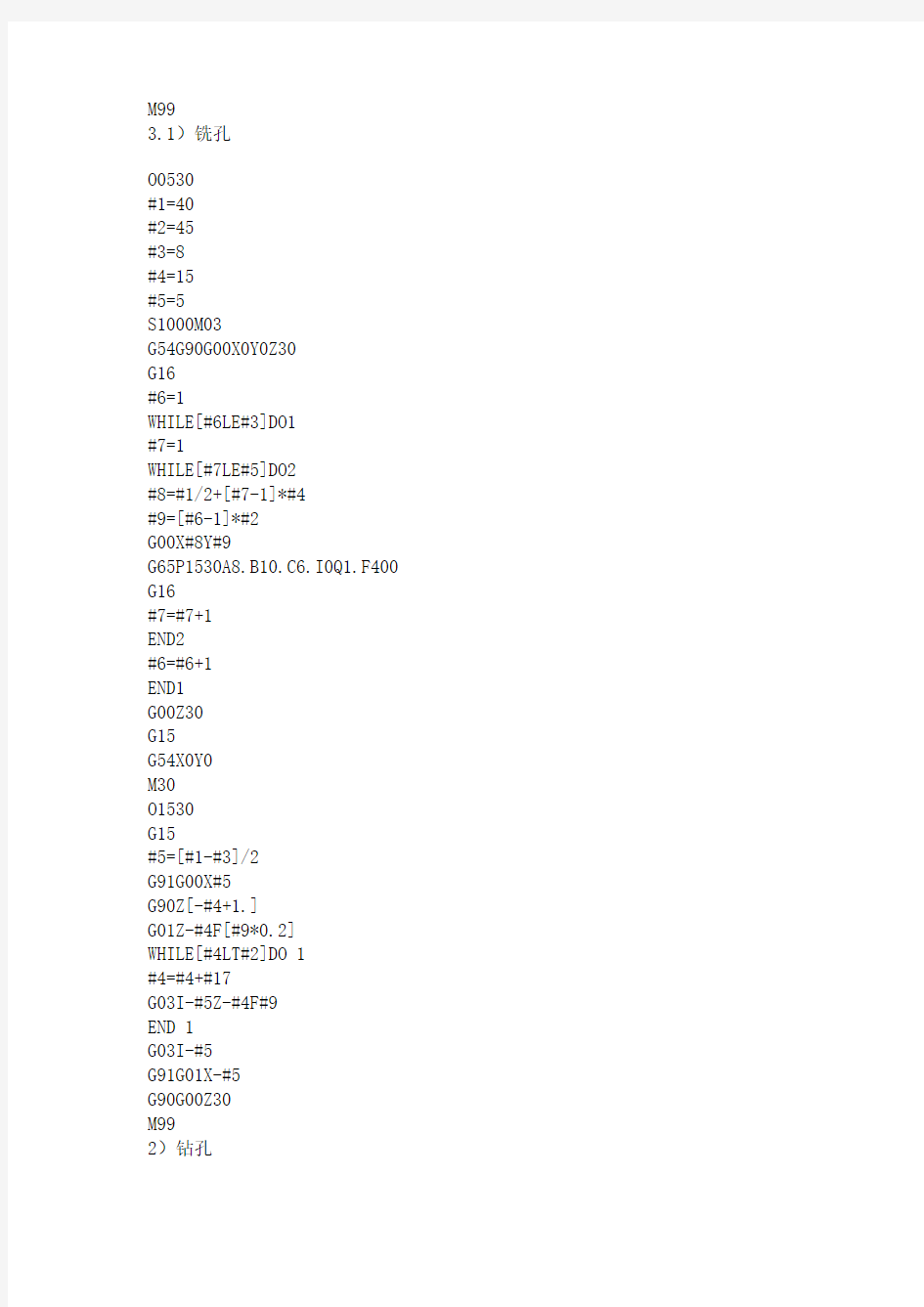

3.1)铣孔

O0530

#1=40

#2=45

#3=8

#4=15

#5=5

S1000M03

G54G90G00X0Y0Z30

G16

#6=1

WHILE[#6LE#3]DO1

#7=1

WHILE[#7LE#5]DO2

#8=#1/2+[#7-1]*#4

#9=[#6-1]*#2

G00X#8Y#9

G65P1530A8.B10.C6.I0Q1.F400 G16

#7=#7+1

END2

#6=#6+1

END1

G00Z30

G15

G54X0Y0

M30

O1530

G15

#5=[#1-#3]/2

G91G00X#5

G90Z[-#4+1.]

G01Z-#4F[#9*0.2]

WHILE[#4LT#2]DO 1

#4=#4+#17

G03I-#5Z-#4F#9

END 1

G03I-#5

G91G01X-#5

G90G00Z30

M99

2)钻孔

#1=40

#2=45

#3=8

#4=15

#5=5

S1000 M03

G54G90G00X0Y0Z30

G16

#6=1

WHILE[#6LE#3]DO 1

#7=1

WHILE[#7LE#5]DO 2

#8=#1/2+[#7-1]*#4

#9=[#6-1]*#2

G98 G81 X#8 Y#9 Z-10. R1. F80

#7=#7+1

END 2

#6=#6+1

END 1

G80Z30

G15

G54X0Y0

M30

4.O0531

S1000 M03

G54G90G00X0Y0Z30

G65 P1531 X0 Y0 Z-30. R1. F200 A22.5 B45. I20. H8 G54X0Y0

M30

O1531

#3=1

WHILE[#3LE#11]DO 1

#5=#1+[#3-1]*#2

#6=#24+#4*COS[#5]

#7=#25+#4*SIN[#5]

G98G83 X#6 Y#7 Z#26 R#18 Q5 F#9

#3=#3+1

END 1

G80

M99

5.O0540

S1000M03

G54G90G00X0Y0Z30

G65P1541Z-65R1.Q20.F200D0.5S0.4T0.2 M30

O1541

G00 Z#18

#27=#18-#26

#16=#17

#1=#20*#17

#27=#27-#16

#4=#18-#16

WHILE[#27GT0]DO 1

G01 Z#4 F#9

G00 Z#18

Z[#4+#7]

IF[#16GE#1]GOTO 1

N1 #16=#16*#19

IF[#16GE#1]GOTO 3

IF[#16LT#1]GOTO 2

N2 #16=#1

IF[#16LT#1]GOTO 3

N3 #27=#27-#16

#4=#4-#16

END 1

#16=#27

G01 Z[#4-#16]

G00 Z30

M99

6.O0610

#1=100

#2=80

#3=10

#4=-#2/2

#14=0.80*#3

#5=[#1+#3]/2+2

#6=0

#16=2

#7=20

S1000 M03

G54G90G00X0Y0Z30

WHILE[#6LE#7] DO 1

#4=-#2/2

X#5 Y#4

Z[-#6+1.]

G01Z-#6 F150

WHILE[#4LT[#2/2+0.3*#3]]DO 2 G01 X-#5 F1000

#4=#4+#14

Y#4

X#5

#4=#4+#14

Y#4

END 2

G00 Z30

#6=#6+#16

END 1

M30

O0611

#1=100

#2=80

#3=10

#4=-#2/2

#14=0.80*#3

#5=[#1+#3]/2+2

S1000 M03

G54G90G00X0Y0Z30

X#5 Y#4

Z0

WHILE[#4LT[#2/2+0.3*#3]]DO 1 G01 X-#5 F1000

#4=#4+#14

Y#4

X#5

#4=#4+#14

Y#4

END 1

G00 Z30

M30

O0612

#1=90-0.6

#2=80-0.6

#3=10

#4=4

#5=0

#17=2

#7=#1-#3

#8=#2-#3

S1000 M03

G54G90G00X0Y0Z30 WHILE[#5LT#4]DO 1 Z[-#5+1.]

G01Z-[#5+#17]F150 IF[#1GE#2]GOTO 1

N1 #9=FIX[#8/#6]

IF[#1GE#2]GOTO 3 IF[#1LT#2]GOTO 2 N2 #9=FIX[#7/#6]

IF[#1LT#2]GOTO 3 N3 #10=FIX[#9/2] WHILE[#10GE0]DO 2 #11=#7/2-#10*#6

#12=#8/2-#10*#16

Y#12 F1000

X#11

Y-#12

X-#11

Y#12

X0

Y-#12

#10=#10-1

END 2

G00 Z30

X0 Y0

#5=#5+#17

END 1

M30

O0613

#1=90

#2=80

#3=10

#4=2

#13=8

#5=0

#17=2

#6=0.8*#3

#7=#1-#3

S1000 M03

G54G90G00 X0 Y0 Z30 WHILE[#5LT#4] DO 1

Z[-#5]

G01 Z-[#5+#17]F150

IF[#1GE#2]GOTO 1

N1 #9=FIX[#8/#6]

IF[#1GE#2]GOTO 3

IF[#1LT#2]GOTO 2

N2 #9=FIX[#7/#6]

IF[#1LT#2]GOTO 3

N3 #10=FIX[#9/2]

#18=#13-#3/2-#10*#6 WHILE[#10GE0] DO 2 N4 IF[#18GT0]GOTO 5

#11=#7/2-#10*#6

#12=#8/2-#10*#6

Y#12F1000

X-#11

Y-#12

X#11

Y#12

X0

#10=#10-1

N5 IF[#10LT0]GOTO 99 #11=#7/2-#10*#6

#12=#8/2-#10*#6

#18=#13-#3/2-#10*#6 IF[#18LE0]GOTO 4

Y#12F1000

X-#11,R#18

Y-#12,R#18

X#11,R#18

Y#12,R#18

X0

#11=#7/2-#10*#6

#12=#8/2-#10*#6

#18=#13-#3/2-#10*#6 IF[#18LE0] GOTO 4 Y#12F3000

X-#11,R#18

Y-#12,R#18

X#11,R#18

Y#12,R#18

X0

#10=#10-1

GOTO 5

END 2

N99 G00 Z30

X0 Y0

#5=#5+#17

END 1

M30

O0621

#1=100

#2=4

#3=10

#4=0

#17=2

#5=0.8*#3

#6=#1-#3

S1000 M03

G54 G90 G00 X0 Y0 Z30

WHILE[#4LT#2] DO 1

Z[-#4+1.]

G01 Z-[#4+#17]F150

#7=FIX[#6/#5]

#8=FIX[#7/2]

WHILE[#8GE0] DO 2

#9=#6/2-#8*#5

G01 X#9 F1000

G03 I-#9

#8=#8-1

END 2

G00 Z30

X0 Y0

#4=#4+#17

END 1

M30

O0622

S1000 M03

G54 G90 G00 X0 Y0 Z30

G65 P1622 A100. B15. C20. I0 Q1.5

G65 P1622 A50. B25.5 C20. I15. Q1.05 M30

O1622

#5=0.8*#3

#6=#1-#3

WHILE[#4LT#2] DO 1

Z[-#4+1.]

G01 Z-[#4+#17]F150

#7=FIX[#6/#5]

#8=FIX[#7/2]

WHILE[#8GE0] DO 2

#9=#6/2-#8*#5

G01 X#9 F1000

G03 I-#9

#8=#8-1

END 2

G00 Z30

X0 Y0

#4=#4+#17

END 1

M99

O0623

S1000 M03

G54 G90 G00 X0 Y0 Z30

G65 P1623 A80. B5. C20. I0 Q5.

M30

O1623

#5=0.8*#3

#6=#1-#3

#7=FIX[#6/#5]

#8=FIX[#7/2]

WHILE[#8GE0] DO 1

#10=#6/2-#8*#5

X#10

Z1.

G01 Z0 F[#9*0.2]

#4=0

WHILE[#4LT#2] DO 2

#4=#4+#17

G03 I-#10 Z-#4 F#9

END 2

G03 I-#10

G01 X[#10-1.]

G00 Z30

#8=#8-1

END 1

X0 Y0

M99

O0631

#1=6

#2=100

#3=4

#4=10

#5=0

#17=2

#6=0.8*#4

#7=360/#1

#8=[#2/2]*COS[#7/2]-#4/2 S1000 M03

G54G90G00X0Y0Z30

G16

WHILE[#5LT#3] DO 1

Z[-#5+1.]

G01Z-[#5+#17]F150

#9=FIX[#8/#6]

WHILE[#9GE0] DO 2

#10=[#8-#9*#6]/COS[#7/2] G01X#10 Y90 F1000

#11=1

WHILE[#11LE#1] DO 3

Y[90+#11*#7]

#11=#11+1

END 3

#9=#9-1

END 2

G00Z30

X0Y0

#5=#5+#17

END 1

G15

M30

O0632

S1000 M03

G54 G90 G00 X0 Y0 Z30

G65 P1632 X5.Y2.Z-10.A47.B27.C10.I20. J0 Q2.R0.S1.F1000

M30

O1632

G52X#24Y#25

G00X0Y0

G68X0Y0R#4

#6=0.8*#3

#7=#1*2-#3

#8=#2*2-#3

WHILE[#5GT#26] DO 1

Z[#5+1.]

G01Z[#5-#17]F[#9*0.2]

#9=FIX[#8/#6]

#10=FIX[#9/2]

WHILE[#10GE0] DO 2

#11=#7/2-#10*#6

#12=#8/2-#10*#6

#18=0

WHILE[#18LE360] DO 3

#13=#11*COS[#18]

#14=#12*SIN[#18]

G01X#13Y#14F#9

#18=#18+#19

END 3

#10=#10-1

END 2

G00Z30

X0Y0

#5=#5-#17

END 1

G69

G52X0Y0

M99

O0641

#1=90

#2=70

#3=5

#4=10

#5=0

#15=2

S1000M03

G54G90G00X0Y0Z30. #6=#1/2+#3

#7=#2/2+#3

#8=10

X[#6+#8]Y-#7

Z0

WHILE[#5LE#4]DO1 Z[-#5+1.]

G01Z-#5F150

X-#6F1000

Y#7

X#6

Y-#7

X[#6+#8]

#5=#5+#15

END1

G00Z30.

X0Y0

M30

O0642

#1=90

#2=70

#3=10

#4=16

#5=15

#6=20

#7=5

#8=10

#9=0

#19=2

#20=10

S1000M03

G54G90G00X0Y0Z30 #11=#1/2+#7

#12=#2/2+#7

X#20Y[-#12-#20]

Z0

WHILE[#9LE#8]DO1

Z[-#9+1.]

G01Z-#9F400

G03X0Y-#12R#20

G01X-[#11-#3]F1000

G02X-#11Y-[#12-#3]R#3 G01Y[#12-#4]

G02X-[#11-#4]Y#12R#4

G01X[#11-#5]

G02X#11Y[#12-#5]R#5

G01Y-[#12-#6]

G02X[#11-#6]Y-#12R#6

G01X0

G03X-#20Y[-#12-#20]R#20 #9=#9+#19

END1

G00Z30

X0Y0

M30

O0643

#1=6

#2=100

#3=10

#4=5

#5=0

#15=2

#23=45

#24=0

#25=0

S1000 M03

G54G90G00X0Y0Z30

G52X#24Y#25

G68X0Y0R#23

G16

#10=180/#1

#11=#2/2*COS[#10]+#4

#12=#11/COS[#10]

X#12Y0

WHILE[#5LE#3] DO 1

G00Z[-#5+1.]

G01Z-#5F400

#17=1

WHILE[#17LE#1] DO 2

Y-#17*[#10*2]F1000

#17=#17+1

END 2

#5=#5+#15

END 1

G00Z30

G15

G69

G54X0Y0

M30

O0644

#1=70

#2=10

#3=10

#4=5

#5=0

#15=5

#20=20

S1000 M03

G54G90G00X0Y0Z30

WHILE[#5LE#3] DO 1

#6=#1+#4

#7=#6/COS[36]

#8=#2+#4

G90G00X[#20+2.0]Y[-#6-#20] Z[-#5+1.]

G01Z-#5F400

G91G03X-#20Y#20R#20

G90G01X-#6*TAN[36] R#2F1000 X-#7*COS[18]Y#7*SIN[18] R#2 X0Y#7 R#2

X#7*COS[18]Y#7*SIN[18] R#2 X#6*TAN[36]Y-#6 R#2

X-2.0

G91G03X-#20Y-#20R#20F400

#5=#5+#15

END 1

G90G00Z30

X0Y0

M30

O0647

S1000 M03

G54G90G00X0Y0Z30

G65P1647X10.Y5.A50.B30.C30.I0. H6. Q2.D90.E1.F1000

M30

O1647

G52X#24Y#25

G00 X0 Y0

G68 X0Y0 R#3

WHILE[#4LE#11] DO 1

G00X0Y#2

Z[-#4+1.]

G01Z-#4F[#9*0.2]

#7=90

WHILE[#7LE460] DO2

#5=#1*COS[#7]

#6=#2*SIN[#7]

G01X#5Y#6F#9

#7=#7+#8

END 2

G00Z30

#4=#4+#17

END 1

G69

G52X0Y0

M99

O0648(轮廓上方下刀)

#1=100

#2=50

#3=30

#4=0

#11=10

#17=2

#8=5

S1000 M03

G54G90G00G40X0Y0Z30

G68X0Y0R#3

WHILE[#4LE#11]DO 1

G41D01G01X0Y#2F600 Z-#4F300

#7=90

#7=#7+#8

WHILE[#7LE460]DO 2 #5=#1*COS[#7]

#6=#2*SIN[#7]

X#5Y#6F600

#7=#7+#8

END 2

G00Z30

G40 X0 Y0

#4=#4+#17

END 1

G69

M30

O0648(Z0简化版)

#1=100

#2=50

#3=30

#8=5

S1000 M03

G54G90G00G40X0Y0Z30 G68X0Y0R#3

Z2.

G41D01G01X0Y#2F600 Z0F300

#7=90

#7=#7+#8

WHILE[#7LE460]DO 1 #5=#1*COS[#7]

#6=#2*SIN[#7]

X#5Y#6F600

#7=#7+#8

END 1

G00Z30

G40 X0 Y0

G69

M30

O0649(中心下刀)

#1=100

#3=30

#4=0

#11=10

#17=2

#8=5

S1000 M03

G54G90G00G40X0Y0Z30 G68X0Y0R#3

WHILE[#4LE#11]DO 1 Z2.

G01Z-#4F300

#7=90

WHILE[#7LE460]DO 2 #5=#1*COS[#7]

#6=#2*SIN[#7]

G41D01G01X#5Y#6F600 #7=#7+#8

END 2

G00Z30

G40 X0 Y0

#4=#4+#17

END 1

G69

M30

O0650

#1=100

#2=50

#3=30

#4=2

#11=10

#17=0

#8=5

S1000 M03

G54G90G00G40X0Y0Z30 G68X0Y0R#3

WHILE[#4LE#11]DO 1 G40G00 X[#1+10.]Y0 Z[-#4+1.]

G01Z-#4F300

#7=0

WHILE[#7LE370]DO 2 #5=#1*COS[#7]

#6=#2*SIN[#7]

G41D01G01X#5Y-#6F600

#7=#7+#8

END 2

G00Z30

G40 X0 Y0

#4=#4+#17

END 1

G69

M30

O0712

S1000 M03

G54G90G00X0Y0

G65P1712X50.Y-20.Z-10.A10. B3.C30.I150.J0 H0.5 M40

M30O1712

G52X#24Y#25Z#26

G00X0Y0Z[#1+30.]

#12=#1+#2

#6=#12*COS[#3]

#7=#12*SIN[#3]

#8=#12*COS[#4]

#9=#12*SIN[#4]

X#6

Z[#1+1.]

G01Z[#7-#2]F100

WHILE[#5LT#13]DO 1

#5=#5+#11

G01Y#5F100

G18G02X#8Z[#9-#2]R#12

#5=#5+#11

G01Y#5F1000

G18G03X#6Z[#7-#2]R#12

END 1

G00 Z[#1+30.]

G52X0Y0Z0

M99

O0811

#1=100

#2=100

#3=30

#4=45

#5=10

#6=5

#7=0

#17=2

S1000M03

G54G90G00X0Y0Z30.

#8=#1/2+#6

#9=#2/2+#6

X#8Y#9

Z-#5

WHILE[#7LE#5]DO 1

#11=#8-#7*TAN[#3]

#22=#9-#7*TAN[#4]

G01X#11Y#22Z[-#5+#7]F300 Y-#22F1000

X-#11

Y#22

X#11

#7=#7+#17

END 1

G00Z30

X0Y0

M30

O0831

#1=100

#2=80

#3=30

#4=45

#5=10

#6=10

#7=5

#8=0

#18=0.5

#20=20

S1000 M03

G54G90G00X0Y0Z30.

#9=#1/2+#7

#10=#2/2+#7

#16=#6+#7

X#20Y[-#10-#20]

Z-#5

WHILE[#8LE#5]DO 1

#11=#9-#8*TAN[#3]

#22=#10-#8*TAN[#4]

G01Z[-#5+#8]F1000

Y[-#22-#20]

G91G03X-#20Y#20R#20F200 G90G01X-#11R#16F1000

Y#22R#16

X#11R#16

Y-#22R#16

X0

G91G03X-#20Y-#20R#20F400 G90G00X#20

#8=#8+#18

END 1

G00Z30.

X0Y0

M30

O0832

#1=100

#2=80

#3=30

#4=45

#5=10

#6=10

#7=5

#8=0

#18=0.5

#20=20

S1000 M03

G54G90G00X0Y0Z30.

#9=#1/2-#7

#10=#2/2-#7

#16=#6-#7

X#20Y[#10-#20]

Z-#5

WHILE[#8LE#5]DO 1

#11=#9+#8*TAN[#3]

#22=#10+#8*TAN[#4]

G01Z[-#5+#8]F1000

Y[#22-#20]

G91G03X-#20Y#20R#20F200 G90G01X-#11R#16F1000

Y-#22R#16

FANUC 0i 系统参数

伺服参数: 1020:轴号(88 89 90 ) 1013#1=0,IS-B设定 1022 1023:轴名(1 2 3) 1006#0#1=0,直线轴 2020:电机号(代码) 1815#1=1:使用分离脉冲编码器 2021:负载惯量比3002#4=0,倍率相关得信号逻辑不变2165:放大器最大电流值1815#4=0得原因显示诊断310 311中2022:电机旋转方向(111 -111) 20=4,138=7:存储卡加工有效 2023: 速度脉冲数(8192)=快移速度/(60X增益) 2024: 位置脉冲数(12500 半闭环) 全闭环:丝杠螺距/光栅尺分辨率 2185:位置脉冲数转换系数(位置脉冲数>32767时) 2084:柔性进给齿轮比(分子) 2085:柔性进给齿轮比(分母 柔性齿轮比=电机旋转一周所需得位置脉冲/100万 1010:CNC控制轴数 8130:总控制轴数 1820:指令倍乘比=(指令到位/检测单位)X2 1821:参考计数器容量 1825:各轴伺服环增益 1826:各轴到位宽度 1827:各轴到位宽度(切削进给) 1801#4:CCI切削进给时得到位宽度0:使用1826 1:专用1827 1828:移动中最大偏差 1829:停止时最大偏差 1850:栅格偏移量或参考点偏移量 2000#0=1,使参数(2023 2024)得值增大10倍 #1=0,进行数字伺服参数得初始设定 1803#1,就是否在到位极限中进行停止/移动中误差过大得检查0:进行1:不进行 1804#4:在VRDY OFF忽略信号处于1得状态执行紧急停止时0:为0之前不会解除紧急停止1:解除 #5=0:在检测异常负载情况下使所有轴停止并报警 #6:当VRDY OFF报警忽略为1或各轴VRDY OFF为1时(0:伺服准备就绪信号SA为0 1:SA=1) 1311#0=1:刚通电后得存储行程限位检测有效 1300#6=0:进行手动回零前存储行程检测(1311#0=1时) 1301#6=0:超程信号不向PMC输入 #7:就是否进行移动前行程检测0:不进行1:进行 3111#0=1:显示伺服设定画面 3111#5=1:予以进行操作监视显示 #6=1:操作监视画面得速度表上就是主轴速度0:主轴电机速度 3160:MDI单元类别设定 3202#0 NE8=1,禁止8000-8999程序编辑#4=1 NE9 禁止9000-9999程序编辑#6使受到保护得程序得号检索0:无效1:有效 3290#7:存储器保护信号0:使用KEY1、2、3、4信号(G46、3-G46、6) 1:仅使用KEY1信号(G46、3)

FANUC 0i含车铣程序指令使用方法

Fanuc系统数控车床设置工件零点常用方法 1.直接用刀具试切对刀 1.用外园车刀先试车一外园,记住当前X坐标,测量外园直径后,用X坐标减外园直径,所的值输 入offset界面的几何形状X值里。 2.用外园车刀先试车一外园端面,记住当前Z坐标,输入offset界面的几何形状Z值里。 2.用G50设置工件零点 1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。 2.选择MDI方式,输入G50 X0 Z0,启动START键,把当前点设为零点。 3.选择MDI方式,输入G0 X150 Z150 ,使刀具离开工件进刀加工。 4.这时程序开头:G50 X150 Z150 …….。 5.注意:用G50 X150 Z150,你起点和终点必须一致即X150 Z150,这样才能保证重复加工不 乱刀。 6.如用第二参考点G30,即能保证重复加工不乱刀,这时程序开头G30 U0 W0 G50 X150 Z150 7.在FANUC系统里,第二参考点的位置在参数里设置,在Yhcnc软件里,按鼠标右键出现对话框, 按鼠标左键确认即可。 3.用工件移设置工件零点 1.在FANUC0-TD系统的Offset里,有一工件移界面,可输入零点偏移值。 2.用外园车刀先试切工件端面,这时Z坐标的位置如:Z200,直接输入到偏移值里。 3.选择“Ref”回参考点方式,按X、Z轴回参考点,这时工件零点坐标系即建立。 4.注意:这个零点一直保持,只有从新设置偏移值Z0,才清除。 4.用G54-G59设置工件零点 1.用外园车刀先试车一外园,测量外园直径后,把刀沿Z轴正方向退点,切端面到中心。 2.把当前的X和Z轴坐标直接输入到G54----G59里,程序直接调用如:G54X50Z50……。 3.注意:可用G53指令清除G54-----G59工件坐标系。 Fanuc系统数控车床常用固定循环G70-G80祥解 1.外园粗车固定循环(G71) 如果在下图用程序决定A至A’至B的精加工形状,用△d(切削深度)车掉指定的区域,留精加工预 留量△u/2及△w。 G71U(△d)R(e) G71P(ns)Q(nf)U(△u)W(△w)F(f)S(s)T(t)

FANUC数控系统故障诊断及参数的恢复调试-最新文档

FANUC数控系统故障诊断及参数的恢复调试 某厂生产的CK6150数控车床,采用FANUC 0i-mate数控系统,开机后出现报警信息:“970 NMI OCCURRED IN PMCLSI”,机床无法启动。查阅相关资料知,该报警的含义是:PMCLSI内部发生NMI(非屏蔽中断)或RAM出现奇偶错误,故笔者初步断定数控系统出现故障,需进行诊断与维修。 1 数控系统硬件故障的诊断维修 FANUC 0i-mate数控系统采用模块化结构,母板上安装有各种功能的子卡,如轴控制卡、显示卡、CPU卡、FROM/SRAM卡及模拟主轴模块等,系统由输出电压为直流24伏的电源单元供电。由于本单位有相同类型的数控系统,故维修诊断采用替换法进行。为确保替换上的板卡不出现意外,笔者对供电模块进行了检查,经测量,该模块供电电压稳定输出在直流24 V,工作正常,可以进行板卡的替换维修工作。首先替换母板,上电后系统依然报警,无法启动,考虑到系统的显示功能工作正常,接着分别更换了轴卡及CPU卡,上电后,系统终于可以正常启动了,由此确定系统的母板(型号为:A20B-8101-0285/02A)、轴卡(型号为:A20B-3300-0393/02A)、CPU卡(型号为:A20B-3300-029/04C)已损坏,需要更换。至此,数控系统硬件故障的诊断维修工作初步完成。 2 数控系统用户参数的恢复与调试

在更换了数控系统的母板、轴卡、CPU卡后,系统虽然能正常启动,但依然出现了“935”号报警,即用来存储参数和加工程序等数据的SRAM发生了ECC错误。我们知道,在FROM/SRAM 卡里,存储有CNC系统软件及机床厂家开发的用户程序(PMC梯形图)等,开机后,系统软件和用户软件只有正常登录到DRAM 模块和伺服卡上的RAM后,数控机床才能正常工作。一般情况下,FANUC系统自带的系统软件用户是无法删除的,出现错误的应是机床厂家开发的用户软件。 造成此错误的可能原因有三个:一是锂电池没电,导致FROM/SRAM卡内的数据丢失;二是FROM/SRAM卡内的数据被破坏,如进行了上电清零操作;三是FROM/SRAM卡本身损坏。前期进行硬件维修时,已对锂电池及FROM/SRAM卡进行了检查,硬件本身无故障,故确定FROM/SRAM卡内数据已破坏或丢失,需要恢复数据后机床才能正常工作。但由于单位维修人员多次更换,无法找到机床原始参数,联系机床厂家,该单位因各种原因已处于停产状态,也无法提供原始参数。另外,在笔者维修此故障前,前一维修人员在维修时对机床进行了清零操作,而在清零前又没有及时对数据进行备份,无奈之下,笔者只能依据FANUC公司提供的维修手册及机床说明书,同时结合本机床的实际情况,对主轴参数、伺服参数等进行恢复与调试。 2.1 伺服参数及主轴参数的初始化 参数的初始化主要有伺服参数的初始化及主轴参数的初始

发那科0i mate-TC数控系统参数的设置方法

发那科0i mate-TC数控系统参数的设置方法 摘要:数控系统参数设置的正确与否直接影响数控机床的使用,本文介绍了发那科0i mate-TC数控系统参数设置的方法,通过对参数设置过程的描述,便于掌握此系统参数的设置方法和参数设置过程中的注意事项。 关键词:数控系统参数设置 无论哪个公司的数控系统都有大量的参数,有的一项参数又有八位,粗略计算起来一套CNC系统配置的数控机床就有近千个参数要设定。这些参数设置正确与否直接影响数控机床的使用和其性能的发挥。特别是用户能充分掌握和熟悉这些参数的设置,将使一台数控机床的使用和性能发挥上升到一个新的水平,也给数控机床的故障诊断和维修带来很大的方便,参数的修改还可以开发CNC系统某些在数控机床订购时没有表现出来的功能,对二次开发会有一定的帮助。 1.显示参数的操作 1)按MDI面板上的“SYSTEM”功能键数次,或者按“SYSTEM”功能键一次,再按[参数]软键,选择参数画面。 2)参数画面由多页组成,可以通过以下两种方法选择需要显示的参数所在的画面。 (1)用光标移动键或翻页键,显示需要的画面。 (2)由键盘输入要显示的参数号,然后按下[搜索]软健,这样可显示指定参数所在的页面,光标同时处于指定参数的位置。 2.用MDI设定参数 1)在操作面板上选择MDI方式或急停状态。 2)按下“OFS/SET”功能键,再按[设定]软键,可显示设定画面的第一页。 3)将光标移动到“参数写入”处,按[操作]软键,进入下一级画面。 4)按[NO:1]软键或输入1,再按[输入]软键,将“参数写入”设定为1;这样参数处于可写入状态,同时CNC发生100号报警。 5)按“SYSTEM”功能键,再按[参数]软键,进入参数画面,找到需要设定参数的画面,将光标置于需要设定的位置上。 6)输入参数,然后按“INPUT”键,输入的数据将被设定到光标指定的参数中;

FANUC0系统全参数表资料全

FANUC 0系列参数100-9977 FANUC 0系列参数说明其余参数0100以后 ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ ☆ 请注意:以下参数在设定时均按十进制数输入!!! ☆ ☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆☆ 0100 CMRX 0101 CMRZ 0102 CMR3 0103 CMR4 CMRX 、CMRZ 、CMR3、CMR4分别为X 轴、Z 轴、第三轴、第四轴的指令的倍率, 见附表12。 附表12 X 轴、Z 轴、第三轴、第四轴 的指令的倍率 当一任意指令倍率(No.0035 ACMR=1)被用时,有两种设定方式: ①当一个指令倍率是1/2~1/27时; 预设定值= ②当一个指令倍率是2~48时;预设定值=2*(指令倍率) 0108 SPLOW SLOW :主轴速度以恒定速度旋转,或主轴变档速度(当参数No.003 GST=1) 设定码 倍率 1 0.5 2 1 4 2 10 5 20 10

设定值= 设定围0~255r/min 0109 THDCH 在G92螺纹切削循环的倒角宽度的设定。设定围0~127(0.1螺距) 0110 SCTTIM 检查主轴速度到达信号设定的延时时间,这时间的建立是从执行S码开始,主轴速度到达为止的时间,设定围0~255ms。 0111 MBUF1 0112 MBUF2 MBUF1、MBUF2:可最多设定两个其后的程序段不进行缓存处理的M代码。例如:设定了M03时,M03下面的程序段不进缓存区直接处理。 0113 PSORGX 0114 PSORGZ PSORGX、PSORGZ:分别为X、Z轴参考点上的栅格数(0~255)。 0117 OFCMP 0118 TLCMP 0119 OFMAX 0120 TLMAX 与简易刀具寿命管理功能相关的参数: OFCMP:偏置号补偿值,设定值为0~32。 TLCMP:刀具选择号补偿值,设定值为0~99。

FANUC 0i 系统参数

伺服参数: 1020:轴号(88 89 90 )1013#1=0,IS-B设定 1022 1023:轴名(1 2 3)1006#0#1=0,直线轴 2020:电机号(代码)1815#1=1:使用分离脉冲编码器2021:负载惯量比3002#4=0,倍率相关的信号逻辑不变2165:放大器最大电流值1815#4=0的原因显示诊断310 311中2022:电机旋转方向(111 -111)20=4,138=7:存储卡加工有效2023: 速度脉冲数(8192)=快移速度/(60X增益) 2024: 位置脉冲数(12500 半闭环) 全闭环:丝杠螺距/光栅尺分辨率 2185:位置脉冲数转换系数(位置脉冲数>32767时) 2084:柔性进给齿轮比(分子) 2085:柔性进给齿轮比(分母 柔性齿轮比=电机旋转一周所需的位置脉冲/100万 1010:CNC控制轴数 8130:总控制轴数 1820:指令倍乘比=(指令到位/检测单位)X2 1821:参考计数器容量 1825:各轴伺服环增益 1826:各轴到位宽度 1827:各轴到位宽度(切削进给) 1801#4:CCI切削进给时的到位宽度0:使用1826 1:专用1827 1828:移动中最大偏差 1829:停止时最大偏差 1850:栅格偏移量或参考点偏移量 2000#0=1,使参数(2023 2024)的值增大10倍 #1=0,进行数字伺服参数的初始设定 1803#1,是否在到位极限中进行停止/移动中误差过大的检查0:进行1:不进行 1804#4:在VRDY OFF忽略信号处于1的状态执行紧急停止时0:为0之前不会解除紧急停止1:解除 #5=0:在检测异常负载情况下使所有轴停止并报警 #6:当VRDY OFF报警忽略为1或各轴VRDY OFF为1时(0:伺服准备就绪信号SA为0 1:SA=1) 1311#0=1:刚通电后的存储行程限位检测有效 1300#6=0:进行手动回零前存储行程检测(1311#0=1时) 1301#6=0:超程信号不向PMC输入 #7:是否进行移动前行程检测0:不进行1:进行 3111#0=1:显示伺服设定画面 3111#5=1:予以进行操作监视显示 #6=1:操作监视画面的速度表上是主轴速度0:主轴电机速度 3160:MDI单元类别设定 3202#0 NE8=1,禁止8000-8999程序编辑#4=1 NE9 禁止9000-9999程序编辑#6使受到保护的程序的号检索0:无效1:有效 3290#7:存储器保护信号0:使用KEY1、2、3、4信号(G46.3-G46.6)

FANUC Series OI 0i-TD系统操作说明书手册 B-64304

·本说明书的任何内容不得以任何方式复制。 ·所有参数指标和设计可随时修改,恕不另行通知。 本说明书中所载的商品,内置有基于《外汇及对外贸易法》管制的软件。 因此,在出口本商品时,必须得到该法律的准许。 我们试图在本说明书中描述尽可能多的情况。 然而,对于那些不必做的和不可能做的情况,由于存在各种可能性,我们没有描述。因此,对于那些在说明书中没有特别描述的情况,可以视为“不可能”的情况。 本说明书中记载有我公司产品以外的程序名称和设备名称,它们包含在各制造商的注册商标中。 但是,正文中在某些情况下并没有标注?和TM标记。

B-64304CM-1/01为了安全使用为了安全使用 为了更加安全地使用CNC装置附带的机床(以下简称“机床”),“为了安全使 用”描述与CNC装置相关的安装注意事项。用户所使用的某些CNC装置虽然没 有相对应的功能,但已经标上了该项注意事项,用户在阅读时可以忽略。 有关机床的安全注意事项,请参阅机床制造商提供的说明书。 凡是编写机床程序和进行机床操作的作业人员,必须在充分理解机床制造商提供 的说明书和本说明书的内容后再使用。 目录 警告、注意和注释...................................................................................................s-2 一般警告和注意.......................................................................................................s-3 与编程有关的警告和注意........................................................................................s-5 与操作有关的警告和注意........................................................................................s-7 与日常维护有关的警告............................................................................................s-9

FANUC系列的OM系统常用参数

FANUC系列的OM系统常用参数 FANUC系列的OM系统常用参数 FANUC系列的OM系统常用参数。250与251设定参数I/O是2与3时有效波特率552与553设定参数I/O是0与1时有效波特率518~521:依序为X,Y,Z和第4轴的快速进给速度。设定值:30~24000MM/MIN522~525:依序为X,Y,Z和第4轴的线性加减速的时间常数。设定值:8~4000(单位:MSEC)527设定切削进给速度的上限速度(X,Y,Z轴)设定值:6~15000mm/min529:在切削进给和手动进给指数加速/减速之时间常数。设定值:0~4000msec。当不用时此参数设0530:在指数加速/减速时进给率之最低极限(F L)设定值:6~15000。通常此值设0531:设定在循环切削G73(高速钻孔循环)中之后退量。设定值:0~32767MM532:在循环切削G73(钻深孔循环)中,切削开始点之设定。设定值:0~32767MM533设定快速移动调整率的最低进给速度(F0)设定值:6~15000M M/MIN534设定在原点复归时之最低进给速度(FL)设定值:6~15000MM/MIN535,536,537,538在X,Y,Z与第4轴各轴的背隙量,设定值:0~2550MM539:在高速主轴的最大转数(为主轴机能的类比输出使用),(在3段变速情形下之中间速度)(主轴速度电压10V时主轴速度)设定值:1~19999RPM546:设定Cs轴的伺服环路内发生的漂移量。设定值:0~+或-8192(VELO)自动补正时此值会自动变化(T系列)548:在指数加速/ 减速中手动进给的最低极限速度(FL)设定值:6~15000MM/MIN(米制)6~6000INCH/ MIN(英制)549:在自动模式中打开电源后之切削进给速度550:在自动插入顺序号码中,号码之增量值551:在周速一定控制(G96)中量低的主轴转数555:在3段变速选择中,高速档之主轴转数最大设定值(S类比输出用)556:在3段变速选择中,高速档之主轴转数最低设定值(为S类比输出B类使用)557:在刀尖半径补正(T系)或刀具补正(M系)时,当刀具沿着接近于90度的锐角外围移动时,设定可忽略的小移动量之极限值。设定值:0~16383MM559~562:X,Y,Z和第4轴各别在手动模式中之快速移动速度。设定值:3 0~24000MM/MIN。设定0时与参数学518~521相同577:设定主轴速度补正值,即主轴速度指令电压的零补正补偿值之设定(这S4/S5数位控制选择)设定值:0~+或-8192580:内侧转角部自动速度调整的终点减速距离,设定值:1~3999(0。1MM)设定动作领域Le)581:内侧转角部自动速度调整的终点减速距离,设定值:1~3999(0。1MM)设定动作领域Ls)583~584:分别为F1~F4与F5~F9的进给速度上限值。设定值:0~15000MM/MI N593~596为X,Y,Z与第4轴停止中位置偏差量的极限值,设定值:0~32767601~604:手动进给时的指数加减速度的时间常数之设定(为X,Y,Z和第4轴)当设0时与参数5 29相同605~608:为X,Y,Z和第4轴的手动进给时的指数加减速下限速度的设定。设定值:6~15000MM/MIN613:在刚性攻牙时,主轴和Z轴马达的加减速度的时间常。设定值:0~4000MSEC(标准值:200/150)614:刚性攻牙时,主轴和Z轴的指数型加减速的下限速度,设定值:6~15000MM/MIN615:刚性攻牙时,主轴和Z轴位置控制的环路增益。设定值:1~9999MSEC(标准值:1500~3000)注:欲改变每一齿轮之环路增益,将此参数设定0,同时设定每一齿轮在参数689,670,671中的环路增益,本参数并非0时,各齿轮之每一环路增益为无效,同时此参数之值便成为所有齿轮的环路增益616:刚性攻牙时,主轴的环路增益倍率(齿轮有复数段时为低速齿轮用)(此值造成螺纹精度的影响)设定值:1~32767617:刚性攻牙的容许主轴的最高转速。设定值:主轴:位置解码器齿轮 比1:1 0—7400 1:2 0—999 9 1:4 0—9999 1:8 0—999 9 (单位:RPM。标准设定值:3600)618:设定刚性攻牙时,Z轴的位置准位宽度,设

FANUC 0imateC、0iC型数控系统指南(doc 35页)(正式版)

数控维修实训指导书 FANUC 0imateC/0iC型数控系统 顾拥军顾海编写 二00九年八月 目录 项目一FANUC 0imate/0i系统的基本连接 项目二系统数据的传输 项目三机床参数的设置实验 项目四伺服驱动单元的调试及故障诊断 项目五主轴变频单元的调试及故障 项目六机床主轴的概念及主轴编码器的安装与故障诊断项目七PLC编程练习 项目八机床回参考点 项目九丝杆螺距误差补偿 项目十外围机床故障模拟与诊断 项目十一刀架控制原理及调试 项目十二数控机床全闭环控制(配光栅尺) 项目一

FANUC Oi C/0i mate C数控系统的基本连接 一、实训目的 1、了解FANUC数控系统的各基本单元 2、了解FANUC数控系统的硬件连接 二、实训设备 1、RS-SY-0i C/0i mate C数控机床综合实验系统。 三、基础知识 目前FANUC出厂的0iC/0i-Mate-C包括加工中心/铣床用的0IMC/0i-Mate-MC 和车床用的0iTC/ 注意:对于0i Mate-C, 如果没有主轴电机, 伺服放大器是单轴型(SVU), 如果包括主轴电机,放大器是一体型(SVPM)。 1、FANUC Oi-C及FANUC 0I Mate-C系统构成: FANUC Oi-C系统可控制4个进给轴和一个伺服主轴(或变频主轴)。它包括基本控制单元、伺服放大器、伺服电机等。 FANUC 0I Mate-C系统可控制3个进给轴和一个伺服主轴(或变频主轴)。它包括基本控制单元、伺服放大器、伺服电机和外置I/O模块等。 FANUC 0i C/0i mate C控制单元接口见下图

FANUC 0i系统数控车床概述(doc 7页)

FANUC 0i系统数控车床概述(doc 7页)

)FANUC 0i系统数控车床 重要提示:本系统中车床采用直径编程。 G20,G21,G40,G41,G42,G54-G59与FANUC 数控铣相同,参考上一节。 代码分 组 意义 格式 G0 1 快速进给、定位G00 X-- Z-- G0 1 直线插补G01 X-- Z-- G0 2 圆弧插补CW (顺时针) ? ? ? ? ? ? - - - - - - - - - - - - - - - - - - - - - - - - - ? ? ? ? ? ? K I R Z X G G 03 02 G0 3 圆弧插补CCW (逆时针)

G0 4 0 暂停G04 [X|U|P] X,U单 位:秒;P单位:毫秒 (整数) G2 0 0 6 英制输入 G2 1 米制输入 G2 8 0 回归参考点G28 X-- Z-- G2 9 由参考点回归G29 X-- Z-- G3 2 0 1 螺纹切削(由参 数指定绝对和 增量) Gxx X|U… Z|W… F|E… F指定单位为 0.01mm/r的螺距。E 指定单位为 0.0001mm/r的螺旋 G4 0 0 7 刀具补偿取消G40

G4 1 左半径补偿 Dnn G G ? ? ? ? ? ? 42 41 G4 2 右半径补偿 G5 0 0 设定工件坐标系:G50 X Z 偏移工件坐标系:G50 U W G5 3 机械坐标系选 择 G53 X-- Z-- G5 4 1 2 选择工作坐标 系1 GXX G5 5 选择工作坐标系2 G5 6 选择工作坐标系3