日本川崎钢铁公司的不锈钢生产技术综述

·国外技术·

日本川崎钢铁公司的不锈钢生产技术综述

技术情报室 朱敏之

【摘 要】 随着钢铁产品品种结构调整和升级换代,目前不锈钢已成为钢铁材料中备受青睐的、仍属可持续发展的品种之一。全世界的不锈钢消耗量在逐年增加,预计2000年可达1900万吨。为此,世界各大型钢铁企业都在扩大不锈钢生产能力或谋求新的发展规划。本文介绍了川崎公司高纯度不锈钢冶炼、不锈钢高速连铸、不锈钢热带钢轧机控制轧制和冷轧钢板表面检测等技术的开发与应用情况。 【关键词】 不锈钢冶炼工艺 川崎钢铁公司 不锈钢生产技术

1 序言

众所周知,不锈钢具有耐腐蚀性、耐

热性、高强度等各种优越的性能,可以说

是一种适用于近年日趋严峻的环保问题的

各种设备部件和适应节能要求的维修性好、再利用性强等对环境有利的材料。若

将不锈钢的人均消耗量作为衡量经济发展

程度的指标,预测未来几年亚洲、非洲各

国以及中国都将会有更大的发展。预计2000年全世界不锈钢消耗量可达1900 万吨。因此,目前世界各大钢铁企业都在

扩大生产能力或谋求参与新的发展规划。

川崎钢铁公司是一家具有近50年不锈钢生

产历史和经验的钢铁企业,在不锈钢生产

技术方面集开发与应用于一体,不断进行

新领域的技术探求和设备更新,独自开发

了以“River lite”系列为代表的众多不

锈钢产品,同时也开发出了直接使用Cr矿

石的SR-KCB+DC-KCB+VOD冶炼技术、

不锈钢立弯式连铸机高速浇铸技术、最新

热带钢轧机不锈钢控制轧制技术和冷轧钢

板表面检测技术等多项生产技术,并取得

了显著的应用效果。本文将以该公司千叶

厂为背景对上述技术予以简述。 2 独特的高纯度不锈钢冶炼工艺

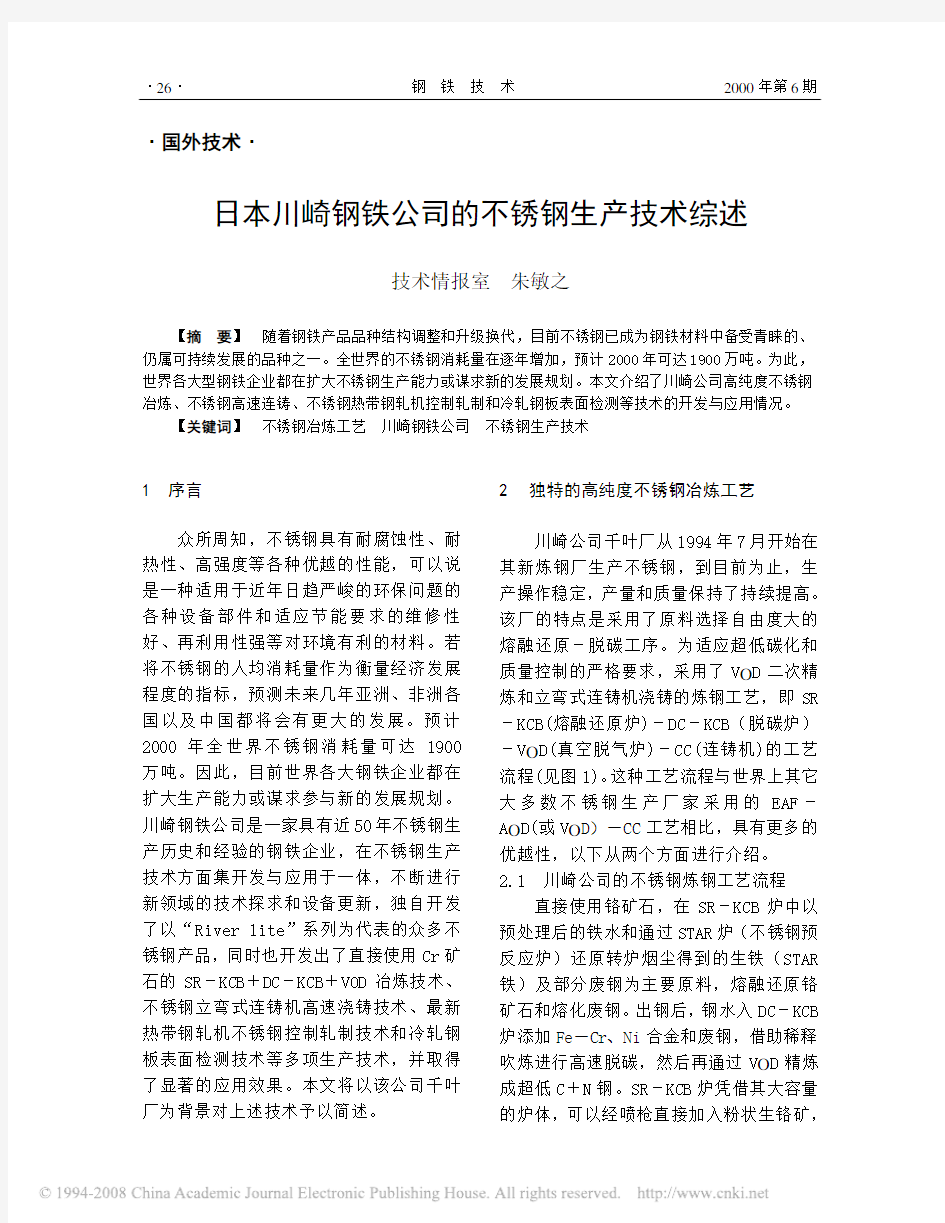

川崎公司千叶厂从1994年7月开始在其新炼钢厂生产不锈钢,到目前为止,生产操作稳定,产量和质量保持了持续提高。该厂的特点是采用了原料选择自由度大的熔融还原-脱碳工序。为适应超低碳化和质量控制的严格要求,采用了V O D二次精炼和立弯式连铸机浇铸的炼钢工艺,即SR -KCB(熔融还原炉)-DC-KCB(脱碳炉)-V O D(真空脱气炉)-CC(连铸机)的工艺流程(见图1)。这种工艺流程与世界上其它大多数不锈钢生产厂家采用的EAF-A O D(或V O D)-CC工艺相比,具有更多的优越性,以下从两个方面进行介绍。

2.1 川崎公司的不锈钢炼钢工艺流程

直接使用铬矿石,在SR-KCB炉中以预处理后的铁水和通过STAR炉(不锈钢预反应炉)还原转炉烟尘得到的生铁(STAR 铁)及部分废钢为主要原料,熔融还原铬矿石和熔化废钢。出钢后,钢水入DC-KCB 炉添加Fe-Cr、Ni合金和废钢,借助稀释吹炼进行高速脱碳,然后再通过V O D精炼成超低C+N钢。SR-KCB炉凭借其大容量的炉体,可以经喷枪直接加入粉状生铬矿,

并可大量熔化废钢。熔融还原和脱碳均在顶底复吹转炉中进行,皆采用从顶吹氧枪喷吹碳粉。底吹风口为双层管结构,从内管吹入用氩气和氮气稀释后的氧气,从外管吹入丙烷气,由此实现大流量喷吹的强搅拌操作。采用了178吨的大容量钢包进行V O D 处理,在脱碳处理过程中,通过大流量窄缝喷吹孔进行底吹强搅拌和

利用二级增压泵、二级并联喷射器的强大排气能力实施高真空度控制,可进行高速脱碳和脱氮。为提高生产率,采用了真空处理和大气处理分离的双罐式操作。这样,尽管炉容量较大,但也能达到足够的脱碳速度。

图1 不锈钢炼钢工艺流程图

2.2 钢的高洁净度化理论研究

在V O D 处理过程中,渣与钢水是在真空室内直接反应的,故这种反应应从脱氧、脱硫和夹杂物的形态控制方面考虑。钢的高洁净度化技术大致分为减少夹杂物数量和控制夹杂物成分及形态两个方面。减少夹杂物的数量,具体措施主要是搅拌钢水,促进夹杂物间的凝聚和联体上浮以及促进上浮夹杂物被渣吸收,同时,防止氧化渣和钢包内的气氛对钢水的再氧化。对于夹杂物成分和形态控制,有效的方法是在钢水Ca 处理过程中添加代表性微量元素和控制渣的成分。

在夹杂物成分和形态控制中要添加Ca 合金,其目的在于将钢水中的高熔点Al 2O 3夹杂物变成低熔点Ca O -Al 2O 3夹杂物,防止夹杂物堵塞连铸机中间罐水口。对这一方法很早就开始研究和付诸应用了。近年

来,以伊藤等为首的研究小组又对钢水与夹杂物的反应速度进行了理论研究,开发出了更有效的控制方法。

另外,利用上浮夹杂物形态控制是一种通过Gaye 氏等代表性Si-Mn 钢的渣-钢水间反应,控制仅从Ca O -Si O 2-Al 2O 3系渣还原的Al 含量,将Mn O -Si O 2夹杂物进行形态控制至低融点Mn O -Si O 2-Al 2O 3的方法。通过对渣-钢水-夹杂物间反应的平衡理论的研究,探讨了V O D 处理过程中的夹杂物成分,分析了夹杂物形成及其控制方法和目标,确立了Al 脱氧钢、Si 脱氧钢的高洁净度化技术。

由此可见,为适应不锈钢的超低碳化和产品质量的严格要求所采用的V O D 工艺,通过平衡理论和速度理论研究了渣-钢水间反应,推进了以此作为夹杂物形态控制法的改进。确立了Al 脱氧钢种和Si 脱氧钢种抑制冷轧工序中造成缺陷原因的Al 2O 3系夹杂物和MgAl 2O 3尖晶石类夹杂物

(使用Cr 矿)

新炼钢厂(№4) 铁水预处理

SR-KCB DC-KCB

VOD

№4 CCM

的形态控制法。由此几乎全部消除了冷轧产品中因炼钢工序引起的表面缺陷,对改善产品交货质量和提高用户的满意度作出了很大的贡献。

3 不锈钢高速连铸技术

千叶第4炼钢厂为了适应不锈钢及高碳钢品种多样化和质量严格化,以及提高作业率、改善环境要求为主要目标的需要,于1994年建设了4号连铸机。该机在建设前主要着重考虑了下述3个方面的技术革新。表1列出4号连铸机的规格参数。

表1 4号连铸机的规格参数

连铸机机型 立弯式

铸机流数 1

连铸机长度 (m) 25.6

连铸机半径 (m) 9.6

垂直段长度 (m) 2.5

板坯宽度 (mm) 650~1650

板坯厚度 (mm) 200,260

拉坯速度 (m/min) 最高1.6

中间罐容量 (t) 30

二次冷却方式 气雾冷却

投产时间 1994年7月

3.1 引进全新自动化技术

实现生产自动化,首先是要使构成连铸机整体的各单体设备达到自动化运转。千叶第4炼钢厂连铸机除生产操作控制的基础自动化外,主要还采用了长水口自动拆装装置、自动移动和加料式结晶器保护渣自动添加装置、割炬粘附物自动清除装置、操作室集中化以及借助程序计算机进行浇铸条件全自动设定等新技术。

(1) 钢包长水口自动拆装装置能使装配在长水口支撑架上的可升降定位销上升,与设置在钢包滑动水口滑板下部的定位块对中进行自动定位,从而使原来依靠操作人员目视进行钢包与长水口调整定位的操作实现了自动化。

(2) 结晶器保护渣自动添加装置能自动移动和加料,其原理是在铸机上安置电磁感应线圈,并借助安装于结晶器保护渣自动添加装置下部的定位传感器,在中央操作室遥控结晶器保护渣自动添加装置自动移动和自动加料。

(3) 割炬粘附物自动消除装置。割炬粘附物的彻底清除是确保铸坯不经清理直送下道工序极其重要的条件。4号连铸机采用了刀盘摆动式割炬粘附物自动清除装置,是一种不受铸坯端面形状和割炬粘附物形状影响而能彻底清除割炬粘附物的手段。此外还采用了被清除粘附物自动运出生产线的输送装置和将清除装置移离本体中心线的设施,这样可在不妨碍生产的情况下进行粘附物回收和刀具等的维护。

(4) 操作室集中化。为力图和原3号连铸机操作一体化,4号连铸机的铸机标高与原3号连铸机相同,中央操作室也设在同一室内。此外,由于切割控制和出坯控制实现了自动化,中央操作室和切割操作室只需要一个人操作。

(5) 程序计算机全自动设定浇铸条件。通过三电(EIC)一体化,全部设备的操作和监视集中在CRT上进行,大大减少了操作人员数量。此外采用了程序计算机对50多个模型的浇铸条件实行全自动化设定,解决了过去根据每一钢种设定浇铸条件、因操作复杂和失误引起质量事故等重大问题。

3.2 提高板坯质量和产量的技术

为了达到板坯的高质量和高生产率,主要从设备方面进行了下列几项改进。

(1) 采用立弯式连铸机和大容量中间罐。为了使不锈钢和高碳钢板坯中的夹杂

物和气泡更好地上浮分离,4号连铸机采用了立弯式机型。根据不锈钢和高碳钢通过量的计算,将垂直段长度定为2.5 m。设计了容量达30吨的大型中间罐,通过实际浇注,实现了在同一Al浓度下钢中夹杂物含量较其它连铸机降低1/3~1/2。此外,随着立弯式机型的采用,有关气孔缺陷问题也完全得以消除。在更换钢种时浇铸的板坯和正常浇铸时的板坯具有相同水平的质量效果,由此大大提高了收得率和生产率。

(2) 采用离心分离式中间罐。特别是近年来,为适应用户对质量日益严格的要求,首次在浇铸中采用了该公司专有技术??离心分离式中间罐,确保了钢中的含氧量减少一半。

(3) 高速浇铸技术。通过对下列4个方面的改进,成功地将不锈钢最大拉坯速度提高到1.6 m/min,大幅度提高了不锈钢的生产率:

·改进二冷方式:在二冷段整个区域采用气雾冷却,并将气雾冷却在宽度上分段进行控制,即上部:3段宽度分段控制、下部:喷嘴升降式宽度分段控制,这样可使连铸板坯宽度方向的表面温度保持一致。

·改善振动传动方式:振动采用液压传动短连杆方式,此系统可根据不同钢种不同浇铸速度在线设定最佳振动条件。

·改进浸入式水口:为防止结晶器保护渣随着浇铸速度的增加而卷入钢中,将浸入式水口的出口角度由原来的向上5°改为向下35°。

·引进等离子加热装置:为使4号连铸机在一流状态下进行长时间的稳定浇铸,装备了直流双枪型等离子中间罐钢水加热装置。之所以选定直流双枪型是因为设在中间罐内的两极不需要维护,并且其噪声比交流型的小。 3.3 小批量技术

随着钢种多样化及缩短对用户的交货时间,炼钢生产的订单逐年趋向小批量。为适应小批量化生产要求的中间罐频繁周转,4号连铸机设置了可以热态重复利用中间罐耐火材料的设施。

4 高品质不锈钢板热轧技术

川崎公司千叶厂的3热轧主要是生产不锈钢板、高碳特殊钢板、食品罐用钢板、汽车钢板,电工钢板等多品种高级钢板,其中不锈钢板约占总产量的10%,成为主要产品之一。不锈钢是热态下变形阻力大且表面质量要求严格的难轧材,该厂考虑到这类难轧材的轧制需要,引进了最先进的硬件和软件,大大提高了纵向板厚、板宽和凸度尺寸的精度。以下就川崎千叶3热轧及其生产的热轧不锈钢板板厚、凸度、形状等断面尺寸质量、表面质量的控制技术以及产品的高质量水平作一介 绍。

4.1 千叶3热轧的工艺布置

图2示出千叶3热轧的设备布置示意图。从图中可知,这套设备由3座加热炉、大侧压机、3台粗轧机、中间坯热卷箱、切头剪、带钢焊接机、去毛刺机、7机架精轧机、冷却装置、带钢剪切机和2台卷取机构成。这些装置在轧制不锈钢板时的特点是:(1)精轧机采用了高刚度强压下轧机,以扩大轧制极限尺寸;(2)精轧机全部机架采用了高速液压压下装置,大幅度提高了板厚精度;(3)精轧机采用了PC(对辊交叉)轧机,在实现与其他钢种的自由轧制的同时达到稳定的凸度和形状精度;(4)通过采

用大侧压机,减少边缘裂纹缺陷。

4.2 高质量产品的生产技术

4.2.1 板厚控制技术

精轧机全部机架采用高速液压压下装置和高响应交流电机,通过设置在F4-F7机架出口侧的X射线厚度仪进行高精度板厚控制。图3示出板厚控制系统组态图。从图中可知,板厚控制构成为:(1)在轧制前根据各钢种的变形阻力预测轧制负荷,决定轧辊压下装置的设置控制;(2)通过设定最终出口板厚精度绝对值的测控方式进行自动板厚控制(AG-AGC)和根据中间机架的实测值,决定压下位置的动态设置(DSU);(3)适应中间坯板厚波动的轧机刚度可调控制(MMC),使用X射线测厚仪进行模拟板厚控制(M-AGC)等。通过这些控制,即使以大轧制负荷轧制不锈钢板(如轧制板厚2.0 mm×1050 mm SUS304板卷)时,也能获得板卷全长范围 ±25μm的板厚高精度。

4.2.2 凸度和板形控制技术

决定热轧板卷尺寸精度的要素有板厚、板宽和凸度,尤其是在不锈钢的情况下,要求将断面形状控制到接近矩形的低凸度板形,即达到特平。

中间坯热卷箱

焊接装置

图2 千叶3热轧设备布置示意图

川崎公司最先开发和采用了凸度控制轧机,于1983年6月在千叶1热轧精轧机上采用了4辊式工作辊串辊轧机(K-WRS 轧机),接着于1983年9月在水岛热轧厂精轧机上采用了6辊HC轧机(高凸度控制轧机),后来于1986年4月又在千叶2热轧采用了在K-WRS轧机上组合强力工作辊弯辊系统的凸度控制轧机。其结果,将不锈钢凸度降低到原来的1/3强。后来,千叶3热轧以高质量生产各种高级钢板为目的,引进了凸度控制能力更强的对辊交叉轧机。通过使轧辊辊轴相互交叉,克服轧辊因绕度引起的凹型辊型,以此来改善轧辊间的轴向辊缝均匀度。此外,在加强传感器和控制功能的同时,还开发了凸度和形状预测控制模型及轧制条件的逻辑程序,以谋求质量精度的进一步提高。

图4示出凸度和板形控制的概要。这种控制粗分为设定控制和动态控制两个部分,执行机构的控制对象是交叉角和工作辊弯辊力,同时以控制硬斑点缺陷和轧辊磨损形状为目的,专门装备了O RG(在线磨辊机)装置。

在设置控制中,自动设定交叉角和工作辊弯辊力,使凸度和板形达到目标值。另外,对交叉角和工作辊弯辊力按事先编制好的逻辑程序进行控制,在稳定保持各机架中带钢形状的同时使产品的凸度和板形能达到目标值。当设置控制出现轧制负荷等预测误差时,再通过钢卷的轧制负荷变化和轧辊的热凸度变化来改变凸度和板

形。因此,为了将产品的凸度和板形保持在目标值范围内,要根据各机架的压头检测出的轧制负荷和精轧机出口平直度仪检测的形状和实时计算的热凸度波动,改变工作辊弯辊力而进行动态控制。 4.3 不锈钢板的边缘裂纹缺陷控制

不锈钢热轧钢板的两个边缘产生的并与轧制方向平行的线状缺陷通常称

之为边缘裂纹缺陷。对表面质量要求严格的不锈钢板,冷轧后端面产生边缘裂纹缺陷的部位不得不切除,这样就导致了产品收得率降低。因此,如何提高钢板端面的质量已成为重要课题,为此千叶3热轧开发了一项边缘裂纹缺陷控制技术。

图 3 精轧机的自动板厚控制系统示意图

对应于轧制力变化的工作辊弯辊力控制

交叉角度和工作辊弯辊力

在线磨辊机

图4 凸度和平直度控制系统概要

千叶3热轧通过使用水平对置式铁砧定宽压力机进行板宽控轧。通过将大侧压机的铁砧形状做成凸形,使板坯侧面变成凹状,以此减少边缘裂纹缺陷。图5模拟示出使用凸状铁砧的大侧压机轧制变形的情况。从千叶3热轧实际生产结果得知,在轧宽量为80mm~100mm 的范围内使用平铁砧轧宽时,边缘裂纹缺陷卷入量达20mm/单侧以上,而通过使用凸状铁砧轧宽时边缘裂纹缺陷卷入量几乎减半。与传统的千叶2热轧和使用平砧时的情况相

比,大大减少了边缘裂纹缺陷卷入量。此外,当使用平铁砧时,随着轧边量变大,边缘裂纹缺陷卷入量也会增大,而使用凸状铁砧时,则可将其控制到很小。 千叶3热轧1995年5月投产,先后采用高精度、高响应性板厚控制、对辊交叉轧机的高精度凸度和板形设置控制、动态控制和边缘裂纹缺陷控制技术,其操作和设备水平得到了迅速提高。

通过采用先进的控制技术,取得了下

图5 使用凸砧的轧宽系统概要

列结果:

(1) 在力求扩大高变形阻力、又难于轧制的不锈钢板规格的同时,达到了板卷全长范围的板厚高精度。

(2) 开发出了先进的板形控制技术,即使在自由轧制操作下也能实现高精度凸度和板形控制,生产低凸度不锈钢板。 (3) 开发了采用大侧压定宽轧机大幅度降低边缘裂纹缺陷卷入量的技术,减少了冷轧钢板的端面边缘裂纹缺陷,提高了产品收得率。

5 不锈钢板表面特性在线检测技术

在生产工序中检测不锈钢板的表面质量特性,对保证质量极为重要。为此川崎

公司开发了一种专门的检测技术,即根据水银灯的正反射、扩散反射强度测量冷轧不锈钢板表面的光洁度和白亮度,再根据这两个测定量和氩激光的正反射度的3个光学量构成中枢网络,来判断目视光泽感等级的技术。另外还开发了根据白色光的扩散反射辉度测定建材用无光泽加工不锈钢板色调不均匀所致的反射特性的技术,同时在上述技术的基础上,又分别开发了在线和线内光学测量装置,并已有效地应用于成品的连续质量检查和代替目视检验的实际工艺操作。以下简单介绍在线光泽度、白色度测量装置和线上亮度测量装置及其应用效果。

5.1 在线光泽度和白色度测量装置

图6为根据光泽度和白色度可用同一光系测量其反射强度分布的原理而开发的

板坯

压宽量=W 0-W

砧

(a )

(b )

砧

板坯横断面

测量装置示意图。

将水银灯的基线中波长405 mm的光作为照射光源,以入射角30°照射在连续行走的不锈钢板上,用32ch的光电二极管阵列测量该反射光。通过该阵列检测元件和傅 里叶转换镜头减少因钢板表面倾斜和轧制通过线波动引起的测量误差。此外还设有监视光源强度和外来干扰光并对长期光源强度低和外来干扰光变化进行补偿的回路。

另一方面,若通过目视判断光泽感的等级,仅测量上述2个参数,对光泽度较高的钢板来说,其分辨率太低,认为这在水银光源的测量结果中反映的是表面微细凹凸形状产生的反射特性中的几何光学特性,而目视检验则认为是反映了比表面更细微形状决定的物理光学特性并加上了光反射分布信息后的感知结果。这里所指的物理光学反射是与表面凹凸的波长程度相同的条件。因此,为满足该条件的测量,选择了测量相干光源的激光光度反射强度。

图6 在线测量装置示意图

在光泽感等级判断中,对上述3个测量值应用了纽拉尔网络,实施了接近目视判定的判断。这样采用该装置以同一光系同时测量多种信息,以这些结果为基准,综合判断质量,可以说是一种综合测量或智能化测量方法。

该公司将开发的测量装置设置在不锈钢板生产线的冷轧带钢退火酸洗线上,以铁素体系不锈钢板(SUS430)和奥氏体系不锈钢板(SUS304)为对象,比较了该装置与传统台式装置的光泽度、白色度测量结果。由此得知,对于SUS430和SUS304可用同一检测光源测量光洁度,而白色度则需要采用不同的检测光源检测。本装置每隔2秒输出一次光泽度、白色度和等级判别结果,因此可以在线连续评价带钢表面特性,由此测量钢卷全长范围的表面光泽度和白色度变化情况。

5.2 线内的光亮度测量装置

该装置用光纤引导来自卤素光源的光,用环形照明灯垂直照射在钢板上,根据浅受光角θd,通过镜子、镜头等光学系统,用硅二级管检测扩散反射光的强度。此时眼睛的峰值视感波长550 mm左右变成中心波长,并通过干涉滤波器,又将视角规定在一定范围进行测量,由此得出室外

处理装置

控制装置扫描装置

激光源

水银灯光电二极管阵列

傅里叶转换

镜头

干涉过滤器

不锈钢板表面

标注的目视评价点与扩散反射光亮度的对应值。

在实际精轧工序中停住钢板,通过本装置测量,得出了与目视评价点 ±1以内的一致结果。在生产线上使用时,为了确保测量的稳定性和再现性,要在开始使用前用标准试件对测量装置进行校准,以提高测量的可靠性。因为此装置属可移动式,故可在任意位置测量钢板,对操作监视、取代目视检验及成品出厂时的表面质量检查等相当有用。此外,如果改变方位角进行测量,还可根据轧制方向评价不同反射异向性特性,因此本装置也可有效地用于检查改变了操作条件和表面组织情况下的反射特性。

通过使用根据水银灯的反射强度分布测量冷轧不锈钢板光泽度和白亮度的在线表面光泽度和白亮度测量装置,和测量无泽精轧不锈钢板反射光亮度的线上光亮度测量装置,得出了下列结论:

(1) 对于同一材质表面,有光泽冷轧不锈钢板的光泽度和白亮度可根据干涉性弱光源(水银灯)的反射强度分布的最大强度和扩散强度进行推定。

(2) 在430系列和304系列不锈钢中,光泽度可根据同一检测光源进行评价,但白亮度可根据各自相应的检测光源评 价。

(3) 开发的在线测量装置可通过钢板表面水银灯光反射强度分布的0.25° 受光角测量值,以 ±50以内的精度测量20° 镜面光泽度Gs(20°)。此外采用同一光学系,通过对该 ±4° 受光角累计量对0.25°受光角的测量值进行差分计算,可以按 ±2以内的精度测量Hunter白亮度W。

(4) 通过测量氩激光的正反射强度 和水银灯测量的正反射强度、扩散反射强度,把这三项光源信息作为输入因子构成纽拉尔网络,可按与检验员判断相同的准确率判断目视光泽感等级。

6 结束语

川崎钢铁公司在50年不锈钢生产和开发过程中积累了丰富的经验,目前已形成了以千叶厂的转炉精炼到冷轧精轧一条龙生产和以西宫厂的薄板冷轧为中心生产不锈钢产品的东、西两个生产基地。多年来该公司的高精度、高质量不锈钢产品在日本国内市场乃至国际市场上都赢得一席之地,这与他们开发和采用了前述各种独特而先进的生产技术是分不开的。

参 考 文 献

1、柳岛章也 .刊头语 .川崎制铁技报,1998

(2),Vol.30

2、川崎龙夫 .川崎制铁公司的不锈钢生产技

术 . 川崎制铁技报,1998(2),Vo1.30:

1~3

3、广田哲仁等 .利用VOD对不锈钢进行高洁净 化处理. 川崎制铁技报,1998(2), Vo1.30: 10~13

4、江川直人等 .千叶3热轧的不锈钢高品质化 热轧技术 .川崎制铁技报,1998(2),Vo1.30: 14~19

5、虎尾 形等 .不锈钢板表面质量的在线检测 技术 .川崎制铁技报,1998(2),Vo1.30: 20~24

6、杉泽元达等 .无表面缺陷的不锈钢高速连铸 技术 .川崎制铁技报,1998(2),Vo1.28: 14~19

7、佐藤 进等 .不锈钢研究的十年进展 .川 崎制铁技报,1998(2),Vo1.31:25~31

现代钢铁生产工艺流程报告

现代钢铁生产工艺流程报告 冶金E101 4101101X 现代钢铁企业的主要生产流程大致为铁矿石原料经过烧结、球团处理后,采用高炉生产铁水,经铁水预处理后,由转炉炼钢、炉外精炼至合格成分钢水,然后连铸浇铸成钢坯,钢坯经过轧制,制成各类成品。 在钢铁生产工艺中烧结和球团是两种不同的造块方法,但是他们都是将细粒(粉状)物料通过反应变成块状物料,并在物理性能和化学组成上能满足下一步加工要求。烧结是将矿料经过烧结台车燃烧、粉碎、冷却、筛选等工艺造块的方法。球团时先将粉矿加适量的水分和粘结剂制成粘度均匀、具有足够强度的生球,经干燥、预热后在氧化气氛中焙烧,使生球结团,制成球团矿。 烧结矿和球团矿经过不同的筛选过程,得到的成品会在炼铁中得到使用。 烧结过程中产生的粉尘必须经过除尘处理,得到的粉尘属于矿料粉末,会进行回收再次加工。烧结产生的余热可以进行发电。 炼铁是将铁矿石冶炼成铁水的过程。铁矿石、焦炭和熔剂等按规定配料比由炉顶装料装置分批送入高炉,并使炉内料面保持一定高度。焦炭和矿石在炉内形成交替分层结构。矿石料在下降过程中逐步被还原、熔化成铁和渣,聚集在炉缸中,定时从铁口、渣口放出。在炼铁过程中,从高炉下部的风口吹进热风(1000-1300℃),喷入燃料。在高温下焦炭中的碳和喷吹物中的碳生产的一氧化碳将铁矿石中的氧夺取出来,得到铁。铁矿石通过还原反应练出生铁,铁水通过出铁口放出,矿石中的脉石、焦炭及喷吹物中的灰分与加入炉内的石灰石等熔剂结合生产炉渣,从出铁口和出渣口分别排出。矿渣可以回收用作水泥生产的原料。煤气从炉顶导出,经除尘后,另作他用。高炉生产是连续进行的,一般情况下,一代高炉能连续生产几年到几十年。 冶炼好的铁水经过鱼雷罐车拉至炼钢厂进行炼钢。 炼钢是在转炉中进行的,以铁水、废钢、铁合金为主要原料,通过氧化反应脱碳、升温、合金化的过程。他的主要任务是脱硫、脱氧、脱磷、脱碳,去除有害气体和非金属夹杂物,提高温度和调整成分。磷对大多数钢来说是有害元素,它在钢中的含量高会引起“冷脆”,从高温到零摄氏度一下,钢

钢铁行业工艺流程介绍

钢铁行业工艺流程介绍 选矿工艺流程及主要设备介绍 选矿是冶炼前的准备工作,从矿山开采下来矿石以后,首先需要将含铁、铜、铝、锰等金属元素高的矿石甄选出来,为下一步的冶炼活动做准备。选矿一般分为破碎、磨矿、选别三部分。其中,破碎又分为:粗破、中破和细破;选别依方式不同也可分为:磁选、重选、浮选等。本栏目将详细向大家讲述选矿的一些具体工艺常识,以及主要选矿设备的大致工作原理,主要控制要点等知识。

烧结工艺流程及主要设备介绍 为了保证供给高炉的铁矿石中铁含量均匀,并且保证高炉的透气性,需要把选矿工艺产出的铁精矿制成10-25mm的块状原料。铁矿粉造块目前主要有两种方法:烧结法和球团法。两种方法所获得的块矿分别为烧结矿和球团矿。本专题将详细介绍烧结生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息,其次,我们将简要介绍球团法生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。 炼焦工艺流程及主要设备介绍 高炉生产前的准备除了准备铁矿石(烧结矿和球团矿)外,还需要准备好必需的燃料--焦炭。焦炭是高炉冶炼的主要燃料,焦炭在风口前燃烧放出大量热量并产生煤气,煤气在上升过程中将热量传给炉料,使高炉内的各种物理化学反应得以进行。本专题将详细介绍焦炭生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

高炉工艺流程及主要设备介绍 高炉炼铁生产是冶金(钢铁)工业最主要的环节之一。高炉冶炼是把铁矿石还原成生铁的连续生产过程。铁矿石、焦炭和熔剂等固体原料按规定配料比由炉顶装料装置分批送入高炉,并使炉喉料面保持一定的高度。焦炭和矿石在炉内形成交替分层结构。矿石料在下降过程中逐步被还原、熔化成铁和渣,聚集在炉缸中,定期从铁口、渣口放出。高炉生产是连续进行的。一代高炉(从开炉到大修停炉为一代)能连续生产几年到十几年。本专题将详细介绍高炉炼铁生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。 电炉/转炉工艺流程及主要设备介绍 为了得到比铁的物理、化学性能与力学性能更好的钢,需要将高炉产出的铁水处理后,再次冶炼成钢。转炉炼钢是把氧气鼓入熔融的生铁里,使杂质硅、锰等氧化。在氧化的过程中放出大量的热量(含1%的硅可使生铁的温度升高200摄氏度),可使炉内达到足够高的温度。因此转炉炼钢不需要另外使用燃料。本专题将详细介绍转炉(以及电炉)炼钢生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。

钢铁行业生产工艺流程

钢铁行业生产工艺流程 钢铁生产工艺主要包括:炼铁、炼钢、铸钢、轧钢等流程。 1. 炼铁 铁矿石的品种分为磁铁矿Fe3O4、赤铁矿Fe2O3、褐铁矿2Fe2O3.3H2O、菱铁矿FeCO3。铁矿石中除铁的化合物外,还含有硅、锰、磷、硫等的化合物(统称为脉石)。铁矿石刚开采出来时无法直接用于冶炼,必须经过粉碎、选矿、洗矿等工序处理,变成铁精矿、粉矿,才能作为冶炼生铁的主要原料。 将铁精矿、粉矿,配加焦炭、熔剂,烧结后,放在100米高的高炉中,吹入1200摄氏度的热风。焦炭燃烧释放热量,6个小时后温度达到1500度,将铁矿融化成铁水,不完全燃烧产生的CO将氧从铁水(氧化铁)中分离出来,换句话说CO作为还原剂将铁从铁水(氧化铁)中还原出来。熔剂,包括石灰石CaCO3、荧石CaF2,其作用是与铁矿石中的脉石结合形成低熔点、密度小、流动性好的熔渣,使之与铁液分离,以便获得较纯净的铁水。铁水即生铁液,然后被送往炼钢厂作为炼钢的原料。 宝钢炼铁车间由两座4063立米大型高炉组成,预留有第三座高炉的建设场地。全车间年产生铁600万吨(最终产量可达650万吨)。向炼钢车间热送576.6万吨铁水,钢锭模铸造车间热送6.78万吨,其余16.62万吨铁水送铸铁机铸块。全车间分两期建设,1号高炉计划1982年4季度投产,2号高炉计划1984年投产。全车间约占地572,000平米,采用半岛式布置,1、2高炉中心距370米,原料、燃料均用胶带运输机分别由原料场,烧结车间,炼焦车间送入矿槽、焦槽。筛下粉矿、碎焦亦由胶带运输机运出,转送烧结车间。铁水输送采用320吨鱼雷式混铁车。高炉煤气灰、垃圾、废铁的… 2. 炼钢 炼钢就是把原料(铁水)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。 最早的炼钢方法出现在1740 年,将生铁装入坩锅中,用火焰加热溶化炉料,之后将溶化的炉料浇铸成钢锭。1856 年,英国人亨利-贝塞麦发明了酸性空气底吹转炉炼钢法,第一次解决了铁水直接冶炼钢水的难题,从而使钢的质量得到提高,但此法不能脱硫,目前己被淘汰。

钢铁行业生产流程及主要设备介绍

钢铁行业 一.我国钢铁行业简介 我国是世界上最早进行钢铁冶炼的国家之一,在公元前6世纪前后,中国就发明了生铁冶炼技术,到春秋战国时期,基本掌握了块炼铁、铸铁和炼钢技术。 进入工业大革命时期以后,随着工业发展需要和电炉炼钢,连铸技术的发展,钢铁冶炼技术大大提高,全球钢铁产钢量大幅度提高。建国后,我国先后从西德和日本引进大量的先进的冶炼设备和工艺,从而改善了国内钢铁冶炼落后的形势,到20009年国内生产粗钢5.65亿吨,连续10年居世界之首。 我国有大小钢铁企业几百家,主要的钢铁企业有:宝钢、首钢、鞍本、武钢、河北钢铁、山东钢铁、沙钢、包钢、攀钢、马钢、太钢等等。 和分类 二. 钢铁的定义 钢铁的定义和分类 钢铁从本质上都是铁和碳的化合物,其中还有微量的磷、硫、硅和锰等元素。生铁、熟铁和钢的主要区别在于含碳量上,含碳量超过2%的铁,叫生铁;含碳量低于0.05%的铁,叫熟铁;含碳量在0.05%-2%当中的铁,称为钢。 钢铁的分类方式很多,常用分类如下。 (1) 按品质分类:普通钢(P≤0.045%,S≤0.050%);优质钢(P、S均≤0.035%);高级优质钢(P≤0.035%,S≤0.030%)。

(2)按化学成份分类:①碳素钢【低碳钢C≤0.25%)、中碳钢(C≤0.25~0.60%)、高碳钢(C≤0.60%)】②合金钢:【低合金钢(合金元素总含量≤5%)、中合金钢(合金元素总含量>5~10%)、高合金钢(合金元素总含量>10%)】。 (3)按成形方法分类:锻钢、 铸钢、 热轧钢、冷拉钢。 (4)按钢的用途分:结构钢、工具钢、特殊钢、专业用钢。 三. 钢铁的冶炼钢铁的冶炼流程流程流程和主要设备和主要设备 一般来说,钢铁的冶炼大致分为四个过程:炼铁、炼钢、热轧、冷轧。 宝钢钢铁产品冶炼工艺流程

川崎病

健康在线》—小儿川崎病的介绍 时刘莎:我们刚才说的预防就是得了川崎病以后,不让它再进一步发展,或者是不让它严重发展到冠状动脉瘤的出现。您看,如果是看晚了,或者是诊断有错误的话,这孩子遭了罪,家长花了钱,最后结果还不好,我们前面已经说到了,说小朋友,家长带小朋友找到了杜医生,杜医生也给他做了几项检查,那通常川崎病的诊断,会很快就能出结果吗?就是您在看到这个小患者,到做完检查以后,一天之内足以能确定他是不是川崎病了是吧? 杜忠东:对,这应该很容易,通常血常规一般有的时候,快的时候,半个小时,一刻钟就有结果了。超声呢,超声我刚才讲,超声是做,主要是我们来评估他这个病的严重程度,有没有冠状动脉的情况,但是它不是一个绝对的诊断指标,如果超声是正常的,他同时有其他的表现,我们比如医生觉得像川崎病,这个也是可以诊断的,因为我刚才讲,只有不到20%的超声会有表现的。但如果一旦发生超声的改变,这个我们治疗都非常积极,一定要住院,要治疗。 刘莎:咱们接下来说,这位小患者,如果他已经确诊就是川崎病的小患者。那这时候您刚才也提到了一点,您说一定要住院进行治疗是吧? 杜忠东:对。 刘莎:这个时候住院都采取大致的哪些治疗方案?可能有一些医院他们是不能够同意家长来全程陪护的,咱们在这儿也做一个介绍,让家长朋友们做到心中有数,才能把心放下来。 杜忠东:好的,川崎病我们现在是不成文的要求,就是一旦要诊断川崎病,都要受住院治疗,因为在门诊,它主要有一种药是血液制品,刚才讲的丙种球蛋白,这种一般就要住院来输。因为本身第一这个,我们非常,第一个这个药比较贵,第二这个药,它本身是血液制品,所以一定要做一些检查,注意孩子的用药安全,还有一个就是,这个药本身有一些,可能会发生过敏,所以这个要求一定要住院治疗。 刘莎:利于观察,也利于看看这个药对孩子到底适合不适合,这是我们说到的开始用药了。那如果要是说经过了及早的治疗,小儿川崎病这个症状会在多长时间全都消失? 杜忠东:实际上如果正规的治疗,如果用了丙球,通常我们都一次大剂量的丙球,比如用两克,直接就输到静脉里面,用了以后再加上阿司匹林,通常一般就是24小时之内,他的体温就会退烧的,然后这个孩子的精神马上就会见好,整个状况往往家长都比较高兴,也有个别的情况,我们统计,在北京差不多12.8%,就是13%的病人用了丙球以后,他的烧不会完全退,有的时候退烧以后,36小时又发烧了,这个情况就是叫,过去叫难治性川崎病,现在实际上就是,这种情况就是,一个我们要除外其他病的可能,因为我们在诊断川崎病的时候,主要根据症状来诊断的,它没有特异的方法,有的时候其他病也会有这些表现,医生一定要重视,要除外其他的病。第二就是我们通常这种情况可以再用一次丙种球蛋白,就是再输一次丙种球蛋白。 刘莎:两次丙种球蛋白这种输液的治疗,那这样的一个治疗周期,构造住院治疗周期,通常都是多长时间?咱们是说治疗状况比较好的那些小患者,就是你说的绝大部分的小患者。 杜忠东:通常我们一般的,现在治疗,根据每个孩子的情况,一般就是在一周,最多可能在两周,一般的一周之内就应该能好的。 刘莎:那我感觉可能家长去探望小患者的时候,真是一天一个样,一天一个样,一天一天比一天好,是不是这种感受? 杜忠东:应该是吧。 刘莎:如果是小朋友经过这样的治疗以后,没有发现有冠状动脉瘤的产生,这时候是不是可以办出院手续了? 杜忠东:对,一般就是我们要求,过去适应期,我们要求一定要等到他的炎性指标,比

钢铁生产工艺及废水处理工艺

钢铁冶炼生产工艺及废水处理工艺 冷轧、焦化工序的外排水,因水中含有酚、氰化物、氨氮、油、COD、C1一等污染物及高含盐量对处理工艺、生产系统具有较大影响,因此该两部分废水不进入综合污水处理站,分别进行有针对性的处置,处理后的废水回用料场、烧结等用户。 1.焦化酚氰废水处理: 焦化生产工艺及废水来源: 对各种废水的处理:

(1)剩余氨水 剩余氨水部分以一定速度送至溶剂脱酚工序,经萃取脱酚后送入蒸 氨工序,蒸氨后送到生化水处理装置进行最终处理,一般脱酚、蒸 氨后废水含酚量300-400mg/L,含氨氮100-400 mg/L。 (2)各路煤气水封污水 焦化厂的焦炉煤气总管线路长,根据清污分流的原则,将有所水封 废水分别就近集中回收到底下回收槽,并增设公用管线,用水泵分 时间段定期抽送至机械化氨水焦油澄清槽,实现所有废水的集中回 收,无污染外排 (3)粗苯分离水 在粗苯分离水排放线路中增设一组轻重油回收补入洗苯系统再利用,除油后的粗苯分离水引入煤气水封污水地下槽,与煤气导淋水混合 后,定期用泵抽到机械化澄清槽。 (4)终冷污水处理 煤气在进入终冷时,氨被终冷水洗下,因此必须定期对终冷污水进 行置换(怎么置换?),否则终冷水中的氨含量将持续升高,不仅会 增大对粗苯生产设备的腐蚀,还会影响粗苯生产。因此焦化厂会结 合实际,将部分终冷水以一定流量送到炼焦作为熄焦补充水,同时 还增配一根专用管线,根据终冷水量和含氨浓度,及时将需置换的 部分终冷污水以一定流量送往一、二段煤场作为灭火和防扬尘喷淋 水,实现多于的终冷水不外排。 (5)污水的生化处理 COD含量为1000-3000mg/L、酚含量为100-300 mg/L、油含量≤40

川崎病

皮肤粘膜淋巴结综合征MCLS (川崎病KD) 川崎病是一种病因未明的血管炎综合症。以幼儿多发,临床特点为发热、皮肤粘膜病损和淋巴结肿大。由于近几年来本病有增加发病的趋势,临床误诊较多,本症早期治疗效果较好。 川崎病不会危及生命但会死于其并发症,通常严重的并发症为心肌梗死,并发症的演变过程:早期心衰—→心律失常—→冠脉扩张—→后期心梗。 一.病因(具体为以下几种,依据可能不足) 1.感染:β-溶血琏球菌,EB病毒。 2.免疫反应:急性期都有免疫失调的情况,可能与一定宿主感染多种病原引发的免疫介导有关。 3.其他:与药物,化学元素物质过于敏感有关。 二.病理变化(分四期) 1.初期(1-2周):全身小动脉炎症,可见到冠状动脉外膜中性粒细胞,单核细胞侵润,此为早期表现,程度最轻。 2.极期(2-4周):此期最危险,易致死亡,表现为全程血管炎,细胞内膜侵润,此期过后基本形成冠状动脉瘤,血管内膜增生、肥厚,此期过后基本无动脉瘤出现。 3.肉芽肿期(4-7周):血管炎症消退,内膜肉芽组织增生,血管内膜肥厚更加进一步。 4.陈旧期(7周-4年):瘢痕形成,血管多为冠状动脉狭窄,易致血栓形成-→致使心肌梗死为川崎病致死的主要原因,另可引起动脉瘤破裂(狭窄-→心脏代偿收缩-→动脉壁压力增大-→动脉瘤破裂) 三.临床表现 发病年龄1个月~13. 8岁,平均2.6岁,中位年龄2. 0岁。发病高峰年龄为1岁, 87·4%患儿<5岁,79·8%患儿<4岁, 67·2%患儿<3岁, 49·3%患儿<2岁,21·5%患儿<1岁。男716例,女391例,男:女=1. 83:1,病程1-67天,平均6-7天。有流行年份和季节分布特点,春夏多见,除主要表现外,部分患儿出现卡介苗接种部位红肿、肛门周围脱皮脱屑等其他表现,但这些表现较6个主要症状少见,且主要出现在3岁以下小儿,对婴幼儿不典型KD诊断有帮助北京小儿川崎病协作组发热仍是最常见的临床表现,而多形性皮疹取代淋巴结大成为最少见的临床特征。(北京小儿川崎病协作组) (一)主要症状和体征 1.发热:38-40°呈稽留热,持续1-2周。就像SARS必有发热一样,且发热5天以上,抗生素治疗无效。 2.皮肤粘膜: (1)皮疹:向心性,多形性,同一期内可有几种皮疹,如荨麻疹样,麻疹样,深红色,猩红热样皮疹,但无疱疹。 (2)肢端的变化:指(趾)呈梭形肿胀,关节酸痛,僵直(类似于类风湿小关节病变的表现),手足硬性水肿(按压较硬),以上为发热期。当体温退后,肢端肛周成块脱皮。

钢铁企业工艺流程

钢铁企业工艺流程 钢铁生产的工艺流程大致分为:选矿,烧结,焦化,炼铁,炼钢,连铸,轧钢等过程;辅助系统有:制氧/制氮,循环水系统,烟气除尘及煤气回收等。 原煤 粉状含 铁原料 铁矿原料 物料 流线 能源 流线钢成品 1选矿 1.1工艺介绍 选矿是冶炼前的准备工作,从矿山开采下来矿石以后,首先需要将含铁、铜、铝、锰等金属元素高的矿石甄选出来,为下一步的冶炼活动做准备。 1.2工艺流程 选矿一般分为破碎、磨矿、选别三部分。其中,破碎又分为:粗破、中破和细破;选别依方式不同也可分为:磁选、重选、浮选等。

1.3原料 原矿石。 1.4产物 铁精矿。 1.5设备 矿石破碎设备:颚式破碎机、锤式破碎机。 磨矿工艺设备:球磨机、螺旋分级机。 选别工艺设备:浮选机、磁选机。 2烧结 2.1工艺介绍 为了保证供给高炉的铁矿石中铁含量均匀,并且保证高炉的透气性,需要把选矿工艺产出的铁精矿制成10-25mm的块状原料。 铁矿粉造块目前主要有两种方法:烧结法和球团法。 铁矿粉造块的目的: ◆去除有害杂质,回收有益元素,保护环境; ◆综合利用资源,扩大炼铁用的原料种类; ◆改善矿石的冶金性能,适应高炉冶炼对铁矿石的质量要求。 2.2工艺流程 2.2.1烧结法 烧结是钢铁生产工艺中的一个重要环节,它是将铁矿粉、粉(无烟煤)和石灰、高炉炉尘、轧钢皮、钢渣按一定配比混匀。经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。 烧结矿生产流程:烧结料的准备,配料与混合,烧结和产品处理。

精矿粉石灰石碎焦高炉灰结矿 热烧结矿 电

2.2.2 球团法 球团是把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。 球团矿生产流程:原料准备、配料、混合、造球、干燥和焙烧、冷却、成品和返矿处理 铁精粉精矿粉膨润土 电

钢铁生产工艺流程图

钢铁生产工艺流程 炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。资源来源:台湾中钢公司网站。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。资源来源:台湾中钢公司网站。

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。资源来源:台湾中钢公司网站。 转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。资源来源:台湾中钢公司网站。

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。此半成品视需要经钢胚表面处理后,再送轧钢厂轧延。资源来源:台湾中钢公司网站。

川崎病

川崎病 【概述】 皮肤粘膜淋巴结综合症(muco-cuta-meous lymph node syndrome,MCLS)又称川崎病(Kawasaki d iseaes),是一种以全身血管炎变为主要病理的急性发热性出疹性小儿疾病。1967年日本川崎富作医生首次报道。由于本病可发生严重心血管病变,引起人们重视,近年发病增多,1990年北京儿童医院风湿性疾病住院病例中,川崎病67例,风湿热27例;外省市11所医院相同的资料中,川崎病为风湿的2部。显然川崎病已取代风湿热为我国小儿后天性心脏病的主要病因之一。目前认为川崎病是一种免疫介导的血管炎,暂编入结缔组织疾病篇内。 【诊断】 日本MCLS研究委员会(1984年)提出此病诊断标准应在下述六条主要临床症状中至少满足五条才能确定:①不明原因的发热,持续5天或更久;②双侧结膜充血;③口腔及咽部粘膜弥漫充血,唇发红及干裂,并呈杨梅舌;④发病初期手足硬肿和掌跖发红,以及恢复期指趾端出现膜状脱皮;⑤躯干部多形红斑,但无水疱及结痂;⑥颈淋巴结的非化脓性肿胀,其直径达1.5cm或更大。但如二维超声心动图或冠状动脉造影查出冠状动脉瘤或扩张,则四条主要症状阳性即可确诊。 近年报道不完全性或不典型病例增多,约为10%~20%。仅具有2~3条主要症状,但有典型的冠状动脉病变。多发生于婴儿。典型病例与不典型病例的冠状动脉瘤发生率相近。一旦疑为川崎病时,应尽早做超声心动图检查。 【治疗措施】 急性期治疗 1.丙种球蛋白近年研究已证实早期静脉输入丙种球蛋白加口服阿司匹林治疗可降低川崎病冠状动脉瘤的发生率。必须强调在发病后10天之内用药。用法为每日静脉滴注丙种球蛋白400mg/kg,2~4小时输入,连续4天;同时加口服阿司匹林50~100mg/kg·d,分3~4次,连续4天,以后闰至5mg/kg·d,顿服。 2.阿司匹林早期口服阿司匹林可控制急性炎症过程,减轻冠状动脉病变,但尚无对照研究表明阿司匹林治疗能降低冠状动脉瘤的发生率。服用剂量每天30~100mg·kg,分3~4次。日本医生倾向于用小剂量,其依据是在是在川崎病急性期服大剂量者认为急性患者对阿司匹林吸收减低和清除增加,用大剂量才能达到抗炎效果。服用14天,热退后减至每日3~5mg/kg,一次顿服,丰收到抗血小板聚集作用。 3.皮质激素一向认为肾上腺皮质激素有较强的抗炎作用,可缓解症状,但以后发现皮质激素易致血栓形成,并妨碍冠状动脉病变修复,促进动脉瘤形成,故不宜单用强地松等皮质激素治疗。除非并发严重心肌炎或持续高热重症病例,可联合应用强地松和阿司匹林治疗,为控制川崎病的早期炎症反应一般不单用皮质激素。 恢复期的治疗和随后治疗 1.抗凝治疗恢复期病例用阿司匹林每日3~5mg/kg,1次服用,至血沉、血小板恢复正常,如无冠状动脉异常,一般在发病后6~8周停药。此后6个月、1年复查超声心动图。对遗留冠状动脉慢性期病人,需长期服用抗凝药物并密切随访。有小的单发冠状动脉瘤病人,应长期服用阿司匹林3~5mg/kg·d,直到动脉瘤消退。对阿司匹林不耐受者,可用潘生丁每日3~6mg/kg,分2~3次服。每年心脏情况。如超声心动图,临床资料或运动试验提示心肌缺血,应做冠状动脉造影。患者有多发或较大的冠脉瘤,应长期口服造影。患者有多发或较大的冠脉瘤,应长期口服阿司匹林及潘生丁。有巨瘤的患者易形成血栓、发生冠状动脉狭窄或闭塞,可用口服法华令抗凝剂。这些病人应限制活动,不参加体育运动。每3~6月检查心脏情况,如有心肌缺血表现或运动试验阳性,应作冠状动脉造影,了解狭窄病变进展情况。患有1支或多支主要冠状动脉闭塞的病人,应长期接受抗凝治疗,反复检查心脏情况,包括心肌扫描、运动试验、冠状血管造影等,并考虑外科治疗。 2.溶栓治疗对心有梗塞及血栓形成的病人采用静脉或导管经皮穿刺冠状动脉内给药,促使冠脉再通,心肌再灌注。静脉溶栓1小时内输入尿激酶20000u/kg,继之以每小时3000~4000u/kg输入。冠状动脉给药1小时内输入尿激酶1000u/kg。也可用链激酶,静脉溶栓1小时内输入链激酶10000u/kg,半小时后可再用1次。以上药物快速溶解纤维蛋白,效果较好,无不良反应。

炼钢生产过程及流程图详解(全)

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。 (1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。 炼铁是还原反应。先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2. (2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。 炼钢是氧化反应,是炼铁后的进一步加工。 主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。反应式为: C+O2 = CO2 。 (3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。 (4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。 炼钢工艺总流程图

炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。 烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。 转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除 表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

川崎病

川崎病 英文名称: Kawasaki’s disease 其他名称: 皮肤黏膜淋巴结综合征 定义: 以全身性血管炎为主要病变的小儿急性发热性疾病,发病可能与多种病毒、细菌、立克 次体、支原体等感染所致免疫异常有关。 应用学科: 免疫学(一级学科) ;免疫病理、临床免疫(二级学科) ;感染免疫(三级学科) 以上内容由全国科学技术名词审定委员会审定公布 百科名片 川崎病是1967年日本川崎富作医师首选报道,并以他的名字命名的疾病,又称皮肤黏膜淋 巴结综合征(MCLS),临床多表现:发热、皮疹、颈部非脓性淋巴结肿大、眼结合膜充血、 口腔黏膜弥漫充血、杨梅舌、掌跖红斑、手足硬性水肿等。

西医学名: 西医学名: 英文名称: 英文名称: 其他名称: 其他名称: 所属科室: 所属科室: 主要症状: 主要症状: 川崎病 Kawasaki’s disease 皮肤黏膜淋巴结综合征 内科 发热, 皮疹, 颈部非脓性淋巴结肿大, 眼结合膜充血,口腔黏膜弥漫充血, 杨梅舌 主要病因: 主要病因: 多发群体: 多发群体: 病因不明 婴幼儿

目录 疾病简介 发病原因 1 临床表现疾病症状 1 疾病分期 1 分期症状 1 诊断鉴别疾病诊断 1 鉴别诊断 疾病治疗 1 疾病预后预防接种 专家观点

展开

疾病简介

川崎病是1967年日本川崎富作医师首选报道,并以他的名字命名的疾病,又称皮 肤黏膜淋巴结综合征(MCLS),临床多表现:发热、皮疹、颈部非脓性淋巴结肿大、 眼结合膜充血、口腔黏膜弥漫充血、杨梅舌、掌跖红斑、手足硬性水肿等。 日 本曾 有三 次发 病 高峰 ,1979年15519例,1982年 15519例 ,1986年12847例 ,1973 年首先在日本国土以外的朝鲜半岛、中国及美、澳、欧洲相继发现;亚裔人发病较多, 日 本 民 族 尤 多 见 ; 多 发 生 于 婴 幼 儿 , 6-11月 为 发 病 高 峰 , 男 性 发 病 率 较 女 性 为 高 (1.35-1.5:1) ,复发率约1-3%,四季皆有发病,我国以春夏之交稍多发。 [1]

发病原因

川崎病的发病原因至今未明。根据以往数次小流行中,曾有家庭发病情况,临床 上又有许多表现酷似急性感染,提示似有病原体存在。但男婴较多,日本发生率高和 至今未找到直接致病病原体的现状,感染的说法不能完全确立。在所有病原菌中最受 关注的是链球菌,但至今从未由患儿体内分离到链球菌。也有人提到一种在禽兽间致 病的耶尔森(Yersinia)菌中的假结核型株感染?似与川崎病相关,但也无法找到确实 的证据。 [2]

临床表现

疾病症状

临床常以高热(39℃以上)为最初表现,热程在5天以上,一般为一、二周,有 的热退一、二天又高,热程长的可达三、四周,退热药仅短暂稍降。发热数日后掌跖 面红肿且痛,躯干部出现大小不一的斑丘疹,形态无特殊,面部四肢亦有,不痒,无 疱疹或结痂。发热数日两侧眼结膜充血,球结膜尤重,仅少数并发化脓性结膜炎,用 裂隙灯可能查到前虹膜睫状体炎。唇面红肿、干燥和皲裂,甚至有出血;舌常呈杨梅 舌,口腔粘膜充血,但无溃疡。当有发热并且看到眼、唇及皮疹表现时,基本可诊断 川崎病。 此外,50%~70%的川崎病早期有淋巴结肿大,一侧或双侧,非化脓 性,数日后消退,有时肿胀波及颌下,甚至有误诊为腮腺炎,淋巴结肿仅限于颈部前 三角,不痛,波及其他部位很少。病程第二周80%手、足部脱皮,为从甲床移行处开 始,部分婴幼儿可先表现为肛周脱屑,这一点需要特别注意。

疾病分期

川 崎病的 病程大 约 可分以 下四期 : 11-21天; ③恢复期:21-60天; ①急性期1-11天; ④慢性期:60天以后。 ②亚急性 期:

分期症状

急性期:高热、眼结合膜充血、皮疹、口腔改变、淋巴结肿大、烦躁、血沉快、

钢铁生产工艺流程及设备

钢铁生产工艺流程及设备 目录 1.钢铁生产工艺流程示意图A (2) 2. 钢铁生产工艺流程示意图B (4) 3.钢铁生产工艺流程示意图C (6) 3.1钢铁生产工艺流程示详解C1 (8) 3.1.1炼焦生产流程 (8) 3.1.2烧结生产流程 (8) 3.1.3高炉生产流程 (9) 3.1.4转炉生产流程 (10) 3.1.5连铸生产流程 (10) 3.1.6热轧生产流程 (11) 3.2钢铁生产工艺流程示详解C2 (12) 3.2.1热轧生产流程>第一热轧钢带生产流程 (12) 3.2.2热轧生产流程>热轧厚板剪切线布置图 (12) 3.2.3热轧生产流程>热轧薄板剪切线布置图 (13) 3.2.4热轧生产流程>一号调质重卷线布置图 (13) 3.2.5热轧生产流程>二号调质重卷线布置图 (14) 3.2.6热轧生产流程>酸洗涂油线设备布置图 (14) 3.2.7热轧生产流程>第二热轧钢带生产流程 (15) 3.2.8热轧生产流程>三号调质重卷线布置图 (15) 3.2.9热轧生产流程>四号调质重卷线布置图 (16) 3.3钢铁生产工艺流程示详解C3 (16) 3.3.1小钢胚生产流程 (16) 3.3.2条钢一场生产流程 (17) 3.3.3条钢二场生产流程 (17) 3.3.4线材生产流程 (18) 3.3.5钢板生产流程 (18) 3.4钢铁生产工艺流程示详解C4 (19) 3.4.1第一酸洗冷轧线 (19) 3.4.2第二酸洗冷轧线 (20) 3.4.3热轧生产流程>热轧厚板剪切线布置图 (20) 3.4.4连续热浸镀锌线 (21) 3.4.5第一连续退火线 (21) 3.4.6第二连续退火线 (22) 3.4.7封盒退火炉 (22) 3.4.8电解清洗线 (23) 3.5钢铁生产工艺流程示详解C5 (23) 3.5.1连续涂覆线 (23) 3.5.2电磁钢片涂覆线 (24) 3.5.3电气镀锌线 (24) 3.5.4调质线 (25) 3.5.5重卷线 (25) 3.5.6往复式冷轧机 (26) 3.5.7水平式退火涂覆线 (26) 3.5.8张力整平线(TLL) (27)

kawasaki 日本川崎重工机械手手册

Agreements and instructions for use This CD-ROM contains PDF format manuals describing the operation, maintenance, etc. of industrial robots and related equipment manufactured by Kawasaki Heavy Industries, Ltd. (“Kawasaki”). Carefully read these instructions, the safety manual, and all manuals related to your robot system and fully understand their contents before starting any operations. 1. Precautions for use By installing this CD-ROM in your computer, you understand and consent to the conditions listed below in (1) through (3). (1) Limitation of liability 1) Kawasaki will not be liable for any damages whatsoever arising from the use of this CD-ROM, and will not compensate any such damages. 2) The contents of this CD-ROM may be revised, improved, changed or deleted or the services noted herein may be canceled without prior notice to our customers. 3) The contents of this CD-ROM do not guarantee the system in which the robot is utilized. Therefore, Kawasaki will not be liable of any damages, accidents, and/or problems (including any related to industrial property rights) caused as a result of using the system, and will not compensate any such problems. 4) This CD-ROM may not be readable on all types of personal computers. Confirm your personal computer has the hardware and software necessary for reading CD-ROM disks. (2) Copyright information 1) Kawasaki owns the copyright on this CD-ROM and its contents. 2) The contents of this CD-ROM are protected by the copyright. It is prohibited by copyright law to copy, reprint, republish, sell, transmit, distribute or allow third parties to view any content in this CD-ROM without the prior consent of Kawasaki. (3) Others 1) Store this CD-ROM with care and keep it available for use at any time. If robot is relocated, transferred, resold, etc., include this CD-ROM with the robot, and instruct the recipient to read its contents carefully. If the CD-ROM is damaged or lost, contact your Kawasaki agent. 2) Kawasaki will replace defective CD-ROMs if they were manufactured in error. Kawasaki is not responsible for CD-ROMs damaged by other causes.

21世纪先进钢铁厂的理念工艺与设计

21世纪先进钢铁厂的理念工艺与 设计 21世纪先进钢铁厂的理念工艺与设计 2007-07-09 08:20来源:我的钢铁试用手机平台 1997年日本住友公司完成和歌山炼钢厂技术改 造,新建2座210吨转炉和1座铁水“三脱”预处理炉替代原有的6座160t转炉。实现了“采用最新工艺和装备技术,高效率、高质量和高稳定性生产各种高品质钢材”的技术理念,被誉为"21世纪世界最先进的钢铁厂”。 2002年首钢公司搬迁,在曹妃甸建成国内第一座临海靠港具有21世纪国际先进水平的钢铁厂。围绕曹妃甸钢铁厂的建设和设计国内钢铁界对如何建设21世纪先进钢铁厂进行了广泛研讨。本文对21世纪先进钢铁厂的基本理念、生产工艺与钢厂设计提出一些具体的看法。

21世纪先进钢铁厂的基本理念 21世纪先进钢铁厂是在20世纪现代化钢铁厂基础上,为满足市场对超纯净钢生产的需求及钢铁企业与社会和谐发展的要求建设的新型钢铁厂。其技术特点是:高效、环保和大批量生产超纯净钢。 1 20世纪现代化钢铁厂的发展 20世纪中氧气转炉诞生,揭开钢铁工业由 传统转向现代化的历史进程。现代化钢铁厂 的技术特点是:生产高效化、布置紧凑化 和作业连续化。 氧气转炉反应速度快,生产效率比平炉提高20多倍,炼钢的生产周期从12?16h缩短到 40min。氧气转炉的诞生加速以下重大技术的发展: 高炉大型化。为满足转炉铁水供应的要求,高炉容积不断扩大,世界最大高炉容积已超过5500m3在此基础上,发展高炉喷煤和长寿技术,使焦比降低,炉龄超过25年。 氧气转炉周期短,生产节奏快,模铸工艺无法适应。这又促进了连铸技术的开发,转炉和连铸结合使钢铁生产趋于连续化。在全连铸基础上实

钢铁厂生产和主要工艺流程

钢铁厂生产和主要工艺流程 钢铁生产工艺主要包括:炼铁、炼钢、铸钢、轧钢等流程。 1. 炼铁 铁矿石的品种分为磁铁矿Fe3O4、赤铁矿Fe2O3、褐铁矿2Fe2O3.3H2O、菱铁矿FeCO3。铁矿石中除铁的化合物外,还含有硅、锰、磷、硫等的化合物(统称为脉石)。铁矿石刚开采出来时无法直接用于冶炼,必须经过粉碎、选矿、洗矿等工序处理,变成铁精矿、粉矿,才能作为冶炼生铁的主要原料。

将铁精矿、粉矿,配加焦炭、熔剂,烧结后,放在100米高的高炉中,吹入1200摄氏度的热风。焦炭燃烧释放热量,6个小时后温度达到1500度,将铁矿融化成铁水,不完全燃烧产生的CO将氧从铁水(氧化铁)中分离出来,换句话说CO作为还原剂将铁从铁水(氧化铁)中还原出来。熔剂,包括石灰石CaCO3、荧石CaF2,其作用是与铁矿石中的脉石结合形成低熔点、密度小、流动性好的熔渣,使之与铁液分离,以便获得较纯净的铁水。铁水即生铁液,然后被送往炼钢厂作为炼钢的原料。 宝钢炼铁车间由两座4063立米大型高炉组成,预留有第三座高炉的建设场地。全车间年产生铁600万吨(最终产量可达650万吨)。向炼钢车间热送576.6万吨铁水,钢锭模铸造车间热送6.78万吨,其余16.62万吨铁水送铸铁机铸块。 全车间分两期建设,1号高炉计划1982年4季度投产,2号高炉计划1984年投产。全车间约占地572,000平米,采用半岛式布置,1、2高炉中心距370米,原料、燃料均用胶带运输机分别由原料场,烧结车间,炼焦车间送入矿槽、焦槽。筛下粉矿、碎焦亦由胶带运输机运出,转送烧结车间。铁水输送采用320吨鱼雷式混铁车。高炉煤气灰、垃圾、废铁的… 2. 炼钢 炼钢就是把原料(铁水)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。 最早的炼钢方法出现在1740 年,将生铁装入坩锅中,用火焰加热溶化炉料,之后将溶化的炉料浇铸成钢锭。1856 年,英国人亨利-贝塞麦发明了酸性空气底吹转炉炼钢法,第一次解决了铁水直接冶炼钢水的难题,从而使钢的质量得到提高,但此法不能脱硫,目前己被淘汰。 1880 年,出现了第一座碱性平炉,由于其成本低,炉容大,钢水质量优于转炉,一时成为世界上主要的炼钢法。1878 年,英国人托马斯发明了碱性炉的底吹转炉法,该方法是在吹炼过程中加石灰造碱性渣,从而解决了高磷铁水的脱磷问题。但此法的缺点是炉子寿命短,钢水中氮含量低。1899 年,出现了依靠

川崎病累计冠脉的超声表现

川崎病累及冠状动脉的超声表现 川崎病 1、皮肤粘膜淋巴结综合征是1967年由日本川崎富作最早发现,故命名为川崎病。(提问:有没有以中国人名字命名的疾病?) 2、本病的发病原因至今未明。 3、基本病理变化:全身性血管炎,常累及冠状动脉及其分支。 诊断标准 1、发热5天以上; 2、手足症状:末端梭形肿胀,热退脱皮; 3、皮肤多形红斑; 4、粘膜改变:口腔粘膜牛肉色,球结膜充血; 5、口唇干裂,杨梅舌; 6、非化脓性颈部淋巴结炎。 包括发热在内共有5条,无需实验室支持即可确诊;如有超声提示冠状动脉改变,包括发热在内共有4条即可确诊,但此时要排除其它疾病:如风湿热(抗O 增高)。6条可概括为:发热、皮肤、粘膜、淋巴结、口舌、手足。 超声相关 超声主要用于发现患儿冠状动脉有无病变,二维及彩色多普勒超声心动图可显示典型病例的冠状动脉异常扩张或冠状动脉瘤。

小儿冠状动脉内径正常参考值 不同的资料给出的正常值不同,以下数值供大家参考: 1、4周-3岁为2.5mm,3-9岁为3mm,9-14岁为3.5mm。 2、儿童正常冠状动脉内径正常参考值范围(由丁香园注册用户阿然0提供) 3、正常儿童左右冠脉主干内径(mm)(郑慕白、郭文彬等主编《超声心动图综合解析与诊断》) 年龄....................左冠状动脉.................右冠状动脉 新生儿.................1.0-1.5 ........................ 0.9-1.3 1岁.......................2.0-2.5 .........................1.5-2.0 3岁.......................2.2-3.0..........................1.8-2.2 6岁 ......................2.5-3.5..........................2.0-3.0 12-14岁...............2.8-3.8..........................2.5-3.2 小儿冠状动脉扩张标准 1、扩张标准:(1)内径大于正常值1.5倍,或(2)冠状动脉与主动脉根部内径之比(CA/Ao)>0.3。 2、扩张程度: 0级:正常范围 1级(轻度):<4mm 2级(中度):4-7mm,此级最常见 3级(重度):≥8mm,可累及主干1支以上 冠状动脉瘤:冠状动脉发生局部性或弥漫性扩张,超过局部原来直径的两倍以上,呈球形、纺锤样改变。 典型病例 病例1:患儿,女,6岁,发热一周就诊。眼部结膜充血。口唇、手指未见明显异常(由丁香园注册用户ciwawa2提供)