挤压铝型材碱蚀后表面出现雪斑的探讨

挤压铝型材碱蚀后表面出现雪斑的探讨

6063铝合金型材,经脱脂和碱蚀后,铝型材表面上出现了雪花状斑点或雪花痕腐蚀(见图1)。雪斑的大小不一,较大的直径在5.2mm。有的铝型材表面上的雪斑密密麻麻,每平方厘米面积上多达90个。6m长的铝型材上雪斑点的分布是不规律的:有的是这一端有,另一端没有;有的是这个面有,另一个面没有;还有的是几个面都有。

图16063铝型材表面雪花状斑点

1997年6月中旬生产的60.363t铝型材,出现雪斑13.867t,占22.97%,整个夏季铝型材生产中,共判为雪斑型材64.637t。雪斑缺陷给工厂生产造成了损失。为了探讨雪花状斑点型材的质量缺陷,查清原因,我们进行了跟踪试验。

1试验

1.1取样分析Zn含量

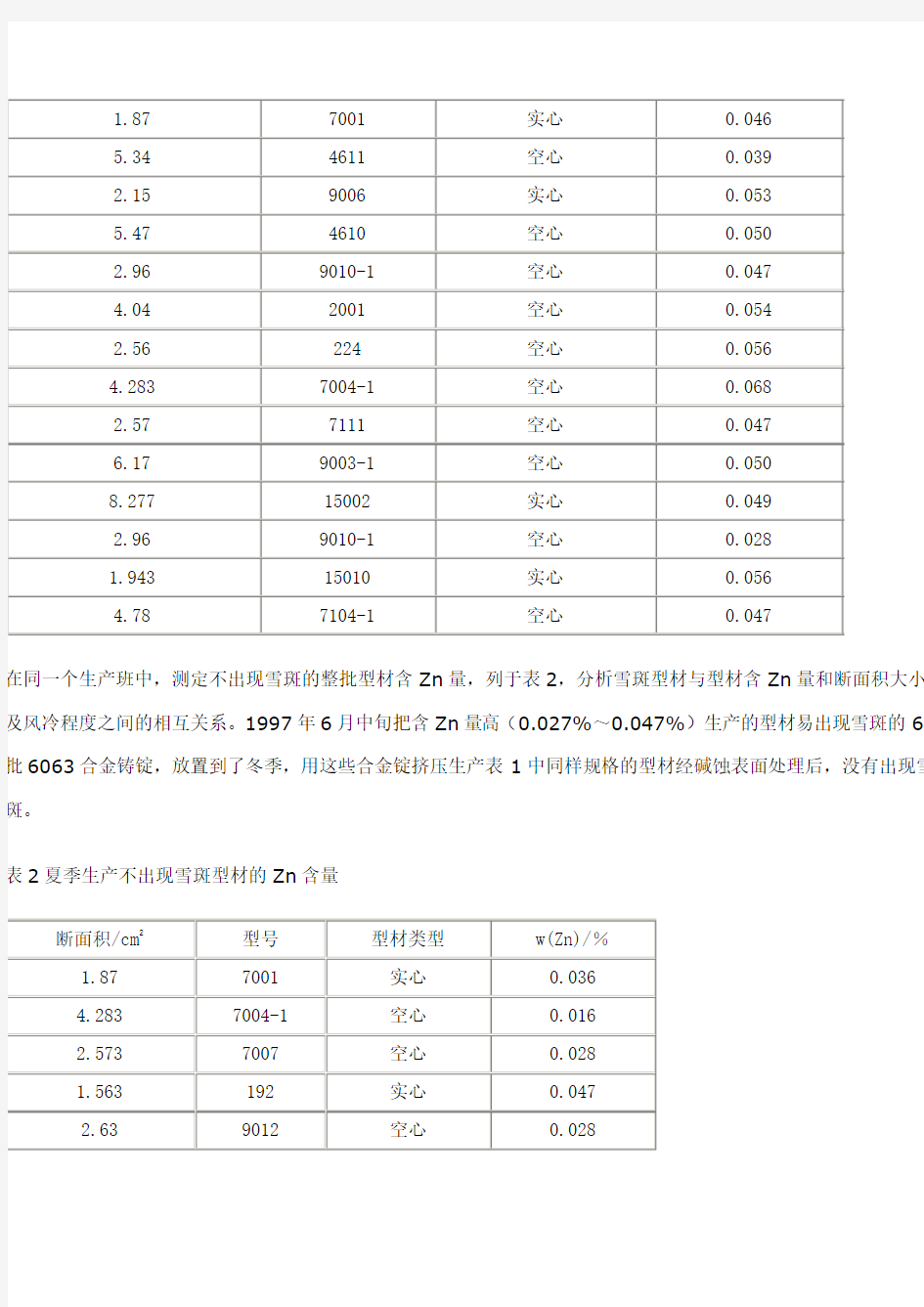

对氧化后出现雪斑的型材,取样分析Zn含量。见表1。

表1夏季生产出现雪斑型材的Zn含量%

在同一个生产班中,测定不出现雪斑的整批型材含Zn量,列于表2,分析雪斑型材与型材含Zn量和断面积大小及风冷程度之间的相互关系。1997年6月中旬把含Zn量高(0.027%~0.047%)生产的型材易出现雪斑的69批6063合金铸锭,放置到了冬季,用这些合金锭挤压生产表1中同样规格的型材经碱蚀表面处理后,没有出现雪斑。

表2夏季生产不出现雪斑型材的Zn含量

1.2工艺试验

测量型材的风冷程度试验。

在1630t挤压机上,用同一熔次的6063合金铸锭,含Zn量为0.046%,生产同一种型材SXC7001,截面积为1.87cm2,测量型材的温度变化。

(1)夏季生产:室温为38℃,出口温度为507℃,型材长度32m,1min后头端温度为75℃,尾端温度为190℃。

(2)冬季生产:室温为10℃,出口温度为500℃,型材长度32m,1min后头端温度为35℃,尾端温度为95℃。

1.3实验室试验

盐雾试验条件及结果见表3。

表3盐雾试验条件及结果

注:腐蚀介质pH为3.1,温度为51℃。

1.4预处理试验

取可以出现雪斑的挤压型材,在碱蚀槽进行碱蚀,碱蚀条件:NaOH:55g/L,Al3+:50g/L,温度50℃。碱蚀时间为0.5~1.0min时,不易出现雪斑,正常碱蚀工艺3~5min出现雪斑,且比较明显,碱蚀时间取15,25,35min,

可观察到雪斑的大小、个数及形状变化不大。但是,时间过长,会把雪斑痕迹碱蚀掉。

2讨论

挤压铝型材出现雪斑缺陷的原因是合金中含有杂质Zn。长达30m的型材,头尾端冷却速度相差很大,头部冷却快,尾部慢,头部GP(Ⅰ)区来不及形成,尾部可能形成稳定相(MgZn2),而中间部位就形成介稳定相,介稳定相与碱蚀槽液形成微电池,介稳定相被腐蚀后形成雪花状斑点。

(1)在Zn含量一定的情况下,截面积大的空心型材易出现雪斑。从表2查看Zn含量是0.028%的7007截面积是2.573cm2,9012截面积是2.63cm2,都没有出现雪斑;而表1中的9010-1截面积是2.96cm2,虽然Zn含量相同,但由于9010-1的截面积大,出现了雪斑。

(2)相同规格的型材,Zn含量高的易出现雪斑,表2中的7001Zn含量是0.036%不出现雪斑,表1中的7001Zn含量为0.046%出现了雪斑。

(3)冬季生产Zn含量为0.045%以下的铝型材不出现雪斑。工业生产试验证明,冬季生产挤压铝型材,在风冷淬火条件合理的情况下,Zn含量小于0.047%的实心型材和空心小截面型材,以及Zn含量小于0.045%的空心大截面型材,一般不出现雪斑缺陷。其原因是,冬季室内温度在10℃左右,挤压型材出口温度是500℃,冬季淬火风冷速度快;1min后,32m长的整根型材降到100℃以下,合金中的强化相Mg2Si,以及容易出现雪斑的杂质Zn淬火固溶的效果,冬季要比夏季的好得多,冬季生产的铝型材不易产生介稳定相,基本上控制了Zn杂质的析出,经脱脂和碱蚀工序,没有出现雪花状斑点。

(4)取不同程度的雪斑型材试样,进行盐雾试验,结果表明,雪斑型材都发生了不同程度的腐蚀,证明雪斑型材是不耐腐蚀的。

3结论

(1)夏季生产的铝型材雪斑多出现在截面积大的空心型材和壁厚板厚的幕墙等挤压型材。

(2)挤压铝型材的Zn含量在0.02%~0.045%时,表面是否出现雪斑,与风冷淬火的速度有关。

(3)夏季生产Zn含量大于0.02%的铝型材,型材表面容易出现雪斑。冬季生产Zn含量低于0.045%的铝型材,一般不易出现雪斑缺陷。

(4)铝型材表面出现的雪花状斑点是不耐腐蚀的。