螺栓组及单螺栓联接静、动态综合实验台

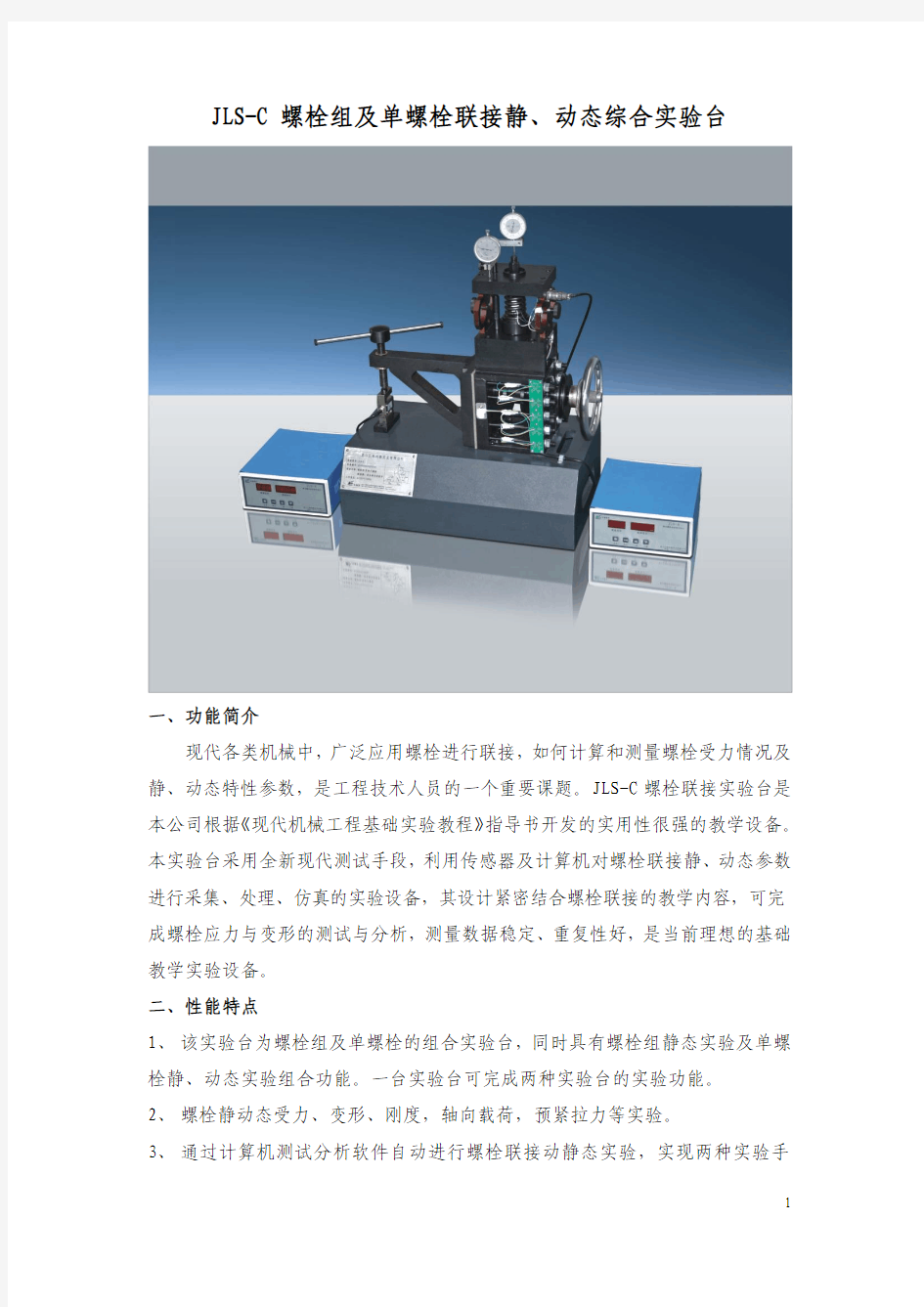

JLS-C螺栓组及单螺栓联接静、动态综合实验台

一、功能简介

现代各类机械中,广泛应用螺栓进行联接,如何计算和测量螺栓受力情况及静、动态特性参数,是工程技术人员的一个重要课题。JLS-C螺栓联接实验台是本公司根据《现代机械工程基础实验教程》指导书开发的实用性很强的教学设备。本实验台采用全新现代测试手段,利用传感器及计算机对螺栓联接静、动态参数进行采集、处理、仿真的实验设备,其设计紧密结合螺栓联接的教学内容,可完成螺栓应力与变形的测试与分析,测量数据稳定、重复性好,是当前理想的基础教学实验设备。

二、性能特点

1、该实验台为螺栓组及单螺栓的组合实验台,同时具有螺栓组静态实验及单螺栓静、动态实验组合功能。一台实验台可完成两种实验台的实验功能。

2、螺栓静动态受力、变形、刚度,轴向载荷,预紧拉力等实验。

3、通过计算机测试分析软件自动进行螺栓联接动静态实验,实现两种实验手

段,可作综合性实验;

三、实验项目及内容

1、螺栓组载荷分布及其测试;

2、静态测试相对刚度变化对螺栓总拉力的影响;

3、动态测试相对刚度变化对螺栓应力幅值与动载荷幅值的影响。

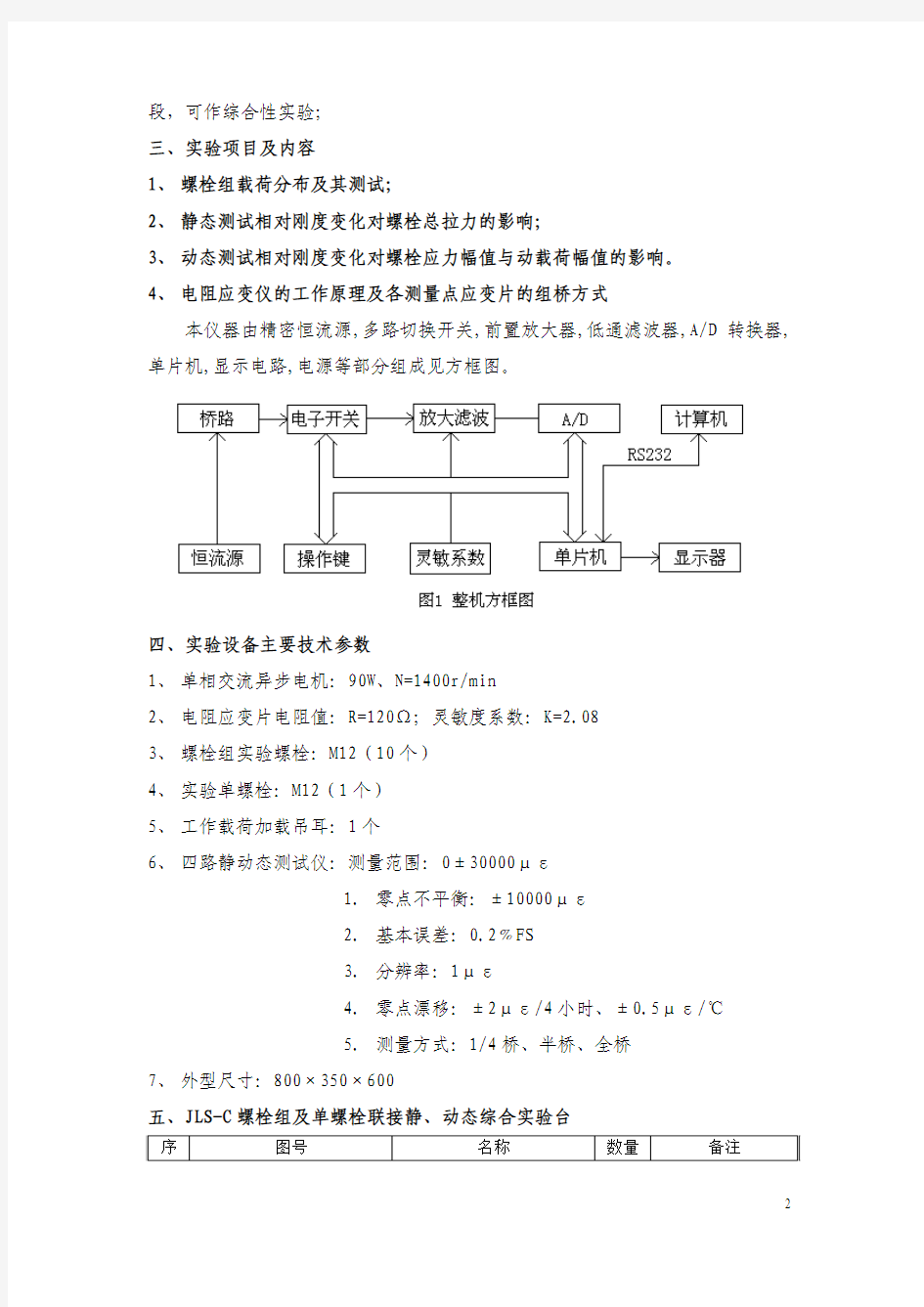

4、电阻应变仪的工作原理及各测量点应变片的组桥方式

本仪器由精密恒流源,多路切换开关,前置放大器,低通滤波器,A/D转换器,单片机,显示电路,电源等部分组成见方框图。

四、实验设备主要技术参数

1、单相交流异步电机:90W、N=1400r/min

2、电阻应变片电阻值:R=120Ω;灵敏度系数:K=2.08

3、螺栓组实验螺栓:M12(10个)

4、实验单螺栓:M12(1个)

5、工作载荷加载吊耳:1个

6、四路静动态测试仪:测量范围:0±30000με

1.零点不平衡:±10000με

2.基本误差:0.2﹪FS

3.分辨率:1με

4.零点漂移:±2με/4小时、±0.5με/℃

5.测量方式:1/4桥、半桥、全桥

7、外型尺寸:800×350×600

五、JLS-C螺栓组及单螺栓联接静、动态综合实验台

螺纹连接习题解答(讲解)

螺纹连接习题解答 11—1 一牵曳钩用2个M10的普通螺钉固定于机体上,如图所示。已知接合面间的摩擦系数 f=0.15,螺栓材料为Q235、强度级别为4.6 级,装配时控制预紧力,试求螺栓组连接 允许的最大牵引力。 解题分析:本题是螺栓组受横向载荷作用的典型 例子.它是靠普通螺栓拧紧后在接合面间产生的摩擦力来传递横向外载荷F R。解题时,要先求出螺栓组所受的预紧力,然后,以连接的接合面不滑移作为计算准则,根据接合面的静力平衡条件反推出外载荷F R。 解题要点: (1)求预紧力F′: 由螺栓强度级别4.6级知σS =240MPa,查教材表11—5(a),取S=1.35,则许用拉应力:[σ]=σS/S =240/1.35 MPa=178 MPa ,查(GB196—86)M10螺纹小径d1=8.376mm 由教材式(11—13): 1.3F′/(πd21/4)≤[σ] MPa 得: /(4×1.3)=178 ×π×8.3762/5.2 N F′=[σ]πd2 1 =7535 N (2)求牵引力F R: =7535×0.15×2×由式(11—25)得F R=F′fzm/K f

1/1.2N=1883.8 N (取K =1.2) f 11—2 一刚性凸缘联轴器用6个M10的铰制孔用螺栓(螺栓 GB27—88)连接,结构尺寸如图所示。两半联轴器材料为HT200,螺栓材料为Q235、性能等级5.6级。试求:(1)该螺栓组连接允许传递的最大转矩T max。(2)若传递的最大转矩T max不变,改用普通螺栓连接,试计算螺栓直径,并确定其公称长度,写出螺栓标记。(设两半联轴器间的摩擦系数f=0.16,可靠性系数K f=1.2)。 解题要点: (1)计算螺栓组连接允许传递的最大 转矩T max: 该铰制孔用精制螺栓连接所能传递 转矩大小受螺栓剪切强度和配合面 挤压强度的制约。因此,可先按螺栓剪 切强度来计算T max,然后较核配合面挤 压强度。也可按螺栓剪切强度和配合面挤压强度分别求出T max,取其值小者。本解按第一种方法计算 1)确定铰制孔用螺栓许用应力 由螺栓材料Q235、性能等级 5.6级知: σs300MPa 被连接件材料HT200 = σb500MPa、= = σb200MPa 。 (a)确定许用剪应力

螺栓联接实验指导书机械设计实验指导书

《机械设计实验指导书》 徐双满洪建平编 王青温审 机械工程实验教学中心 2011年 2月

螺栓联接实验指导书 一.实验目的 1.掌握测试受轴向工作载荷的紧螺栓联接的受力和变形曲线(即变形协调图)。 2.掌握求联接件(螺栓)刚度C 1、被联接件刚度C 2、相对刚度C 1/C 1+C 2。 3.了解试验预紧力和相对刚度对应力幅的影响,以考察对螺栓疲劳的影响。 二.实验设备 图1—1为螺栓联接实验机结构组成示意图,手轮1相当于螺母,与螺栓杆2相连。套筒3相当于被联接件,拧紧手轮1就可将联接副预紧,并且联接件受拉力作用,被联接件受压力作用。在螺栓杆和套筒上均贴有电阻应变片,用电阻应变仪测量它们的应变来求受力和变形量。测力环4是用来间接的指示轴向工作载荷的。拧紧加载手轮(螺母)6使拉杆5产生轴向拉力,经过测力环4将轴向力作用到螺杆上。测力环上的百分表读数正比于轴向载荷的大小。 1.螺栓联接实验机的主要实验参数如下: 1).螺栓材料为45号钢,弹性模量E 1=2.06×105N/mm 2,螺栓杆直径d=10mm ,有效变形计算长度L 1=130mm 。 2).套筒材料为45号钢,弹性模量E 2=2.06×105N/mm 2,两件套筒外径分别为D=31和32,径为D 1=27.5mm ,有效变形计算长度L 2=130mm.。 2.仪器 1)YJ-26型数字电阻应变仪。 2)YJ-26型数字电阻应变仪。 3)PR10-26型预调平衡箱。

ΔF Dn λb λm λ λm ’ θn λ F θ0 D0 Q p F Q p Q 图4-3 力-变形协调图 图4-2 LBX-84型实验机结构图 1-加载手轮 2-拉杆 3-测力计百分表 4-测力环 5-套筒 6- 电阻应变片 7-螺栓 8-背紧手轮 9-予紧手轮 三.实验原理 1.力与变形协调关系 在螺栓联接中,当联接副受轴向载荷后,螺栓受拉力,产生拉伸变形;被联接件受压力,产生压缩变形,根据螺栓(联接件)和被联接件预紧力相等,可把二者的力和变形图线画在一个坐标系中,如4-3所示。当联接副受工作载荷后,螺栓因受轴 向工作载荷F 作用,其拉力由预紧力Qp 增加到总拉力Q ,被联接件的压紧力Q p 减少到剩余预紧力Q ˊp ,这时,螺栓伸长变形的增量Δλ1,等于被联接件压缩变形的恢复Δλ2,即Δλ1=Δλ2=λ,也就是说变形的关系是协调的。因此,又称为变形协调图。 知道了力和变形的大小便可计算出连接副的刚度的大小,即力与变形之比Q/λ称

螺栓联接标注

螺栓联接静、动态特性实验报告 专业班级 ___________ 姓名 ___________ 日期 2009-12-18 指导教师 ___________ 成绩 ___________ 一、实验条件: 1、试验台型号及主要技术参数 螺栓联接实验台型号: 主要技术参数: ①、螺栓材料为40Cr、弹性模量E=206000 N/mm2,螺栓杆外直径D1= 16mm,螺栓杆内直径D2=8mm,变形计算长度L=160mm。 ②、八角环材料为40Cr,弹性模量E=206000 N/mm2。L=105mm。 ③、挺杆材料为40Cr、弹性模量E=206000 N/mm2,挺杆直径D=14mm,变形 计算长度L=88mm。 2、测试仪器的型号及规格 ①、应变仪型号:CQYDJ-4 ②、电阻应变片:R=120Ω,灵敏系数K=2.2 二、实验数据及计算结果 1、螺栓联接实验台试验项目: 空心螺杆 2、螺栓组静态特性实验 实测值理论值 螺栓拉力螺栓扭矩八角环挺杆螺栓拉力螺栓扭矩八角环挺杆 预紧形变值(μm) 40 89 40 89 预紧应变值(με) 156 134 45 -3 250 预紧力(N) 4846 240.4 4893.6 -47.6 7766 406.5 7766 0 预紧刚度(N/mm) 121149.9 54449.4 194150.4 87258.6 预紧标定值(με/N) 0.0321915 0.1287796 0.0091957 0.0630252 0.01983 0.3271832 0.0057944 0 加载形变值(μm) 43 85 43 85 加载应变值(με) 169 140 42 49 268.75 加载力(N) 5249.8 246.3 4472.9 776.9 8348.5 424.7 7417 931.5 加载刚度(N/mm) 121150 54449.4 194150 87258.4 加载标定值(με/N) 0.0321917 0.1287666 0.0093899 0.0630712 0.0202431 0.3296444 0.0056626 0.0526033

螺栓连接

实验一螺栓连接实验 Ⅰ、单个螺栓连接实验 一、实验目的 现代各类机械中,广泛应用螺栓进行联接,如何计算和测量螺栓受力情况及静、动态特性参数,是工程技术人员的一个重要课题。本实验通过对螺栓的受力进行测试和分析,要求达到下述目的。 1、了解螺栓联接在拧紧过程中各部分的受力情况。 2、计算螺栓相对刚度,并绘制螺栓联接的受力变形图。 3、验证受轴向工作载荷时,预紧螺栓联接的变形规律,及对螺栓总拉力的影响。 4、通过螺栓的动载实验,改变螺栓联接的相对刚度,观察螺栓动应力幅值的变化,以验证提高螺栓联接强度的各项措施。 二、实验项目 LZS螺栓联接综合实验台可进行下列实验项目: 1、(空心)螺栓联接静、动态实验。(空心螺栓+ 刚性垫片+ 无锥塞) 2、改变螺栓刚度的联接静、动态实验。(空心螺栓、实心螺栓) 3 、改变垫片刚度的静、动态实验。(刚性垫片、弹性垫片) 4、改变被连接件刚度的静、动态实验。(有锥塞、无锥塞) 三、实验设备及仪器 该实验需LZS螺栓联接综合实验台一台,CQYDJ一4静动态测量仪一台,计算机及专用软件等实验设备及仪器。 1、螺栓联接实验台的结构与工作原理。如图1-1所示。 (1)螺栓部分包括M16空心螺栓、大螺母、组合垫片和M8小螺杆组成。空心螺栓贴有测拉力和扭矩的两组应变片,分别测量螺栓在拧紧时,所受预紧拉力和扭矩。空心螺栓的内孔中装有M8小螺杆,拧紧或松开其上的手柄杆,即可改变空心螺栓的实际受载面积,以达到改变联接件刚度的目的。组合垫片设汁成刚性和弹性两用的结构,用以改变被联接件系统的刚度。 (2)被联接件部分由上板、下板和八角环、锥塞组成,八角环上贴有应变片,测量被连接件受力的大小,中部有锥形孔,插入或拨出锥塞即可改变八角环的受力,以改变被连接件系统的刚度 (3)加载部分由蜗杆、蜗轮、挺杆和弹簧组成,挺杆上贴有应变片,用以测最所加工作载荷的人小,蜗杆一端与电机相联,另一端装有手轮,启动电机或转动手轮使挺杆上升或下降,以达到加载、卸载(改变工作载荷)的目的。 2、LSD-A型静、动态测量仪的工作原理及各测点应变片的组桥方式。 实验台各被测件的应变量用CQYDJ一4型静、动态测量仪测量,通过标定或计算即可换算出各部分的大小。 CQYDJ一4型静、动态测量仪是利用金属材料的特性,将非电量的变化转换成电量变化的测量仪,应变测量的转换元件——应变片是用极细的金属电阻丝绕成或用金属箔片印刷腐蚀而成,用粘接剂将应变片牢固的贴在被测物件上,当被测件受到外力作用长度发生变化时,粘贴在被测件上的应变片也相应变化,应变片的电阻值也随着发生了△R的变化,这样就把机械量转换成电量(电阻值)的变化。用灵敏的电阻测量仪——电桥,测出电阻值的变化△R/R,就可换算出相应的应变ε,并可直接在测量仪的液晶128X64点阵的大显示屏读 1

螺栓组受力分析与计算

螺栓组受力分析与计算 螺栓组联接的设计 设计步骤: 1. 螺栓组结构设计 2. 螺栓受力分析 3. 确定螺栓直径 4. 校核螺栓组联接接合面的工作能力 5. 校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 "1.螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形, 三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接 合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 塾〉不令 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的 最小距离,应根 据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标 准。对于压力容器等紧密性要求较高的重要联接, 螺栓的间距to 不得大于下表所推荐的数值 扳手空间尺寸 螺栓间距t o 注:表中d 为螺纹公称直径。 4) 分布在同一圆周上的螺栓数目,应取成 4, 6, 8等偶数,以便在圆周上钻孔时的分度和画 线。同一螺栓 组中螺栓的材料,直径和长度均应相同。 5) 避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保 证被联接件,螺 母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗 糙表面上应安装螺栓时,应制成凸台或沉头座(下图 1)。当支承面为倾斜表面时,应采用 斜面垫圈(下图2)等。 1 ? 6*-4 4* 10 10* 1? 14-20 3W

螺栓组联接实验指导

实验二螺栓组联接实验指导书 一、实验目的 1.测试螺栓组联接在翻转力矩作用下各螺栓所受的载荷; 2.深化课程学习中对螺栓组联接受力分析的认识; 3.初步掌握电阻应变仪的工作原理和使用方法。 二、实验设备及工具 1.CQL-B多功能螺栓组联接综合实验台; 2.CQYJ-12静态电阻应变仪一台; 3.其它仪器工具:螺丝刀、扳手。 三、实验台结构及工作原理 图1 多功能螺栓组联接实验台结构 1.机座 2.测试螺栓 3.测试梁 4.托架 5.测试齿块 6.杠杆系统 7.砝码 8.齿板接线柱 9.螺栓1—5接线柱 10.螺栓6—10接线柱 11.垫片 多功能螺栓组联接实验台结构如图l所示,被联接件机座1和托架4被双排共10个螺栓2联接,联接面间加入垫片11(硬橡胶板),砝码7的重力通过双级杠杆加载系统6(1:75)增力作用到托架4上,托架受到翻转力矩的作用,螺栓组联接受横向载荷和倾覆力矩联合作用,各个螺栓所受轴向力不同,它们的轴向变形也就不同。在各个螺栓上贴有电阻应变片,可在螺栓中段测试部位的任一侧贴一片,或在对称的两侧各贴一片,如图2所示。各个螺栓的受力可通过贴在其上的电阻应变片的变形,用电阻应变仪测得。 实验台主要技术参数: 1.联接螺栓中段直径Φ6.5mm,两端螺纹M10,螺栓材料40Gr,其弹性模量E=206GPa; 2.加载杠杆比:1:75; 3.托架悬臂长L=214mm; 4.砝码:共3块(两块1Kg,一块0.5Kg)

静态电阻应变仪的工作原理如图3所示,主要由:测量桥、桥压、滤波器、 A /D 转换器、MCU 、键盘、显示屏组成。测量方法:由DC2.5V 高精度稳定桥压供电,通过高精度放大器,把测量桥桥臂压差(μV 信号)放大,后经过数字滤波器,滤去杂波信号,通过24位A /D 模数转换送入MCU(即CPU)处理,调零点方式采用计算机内部自动调零。送显示屏显示测量数据,同时配有RS232通讯口,可以与计算机通讯。 εK E U BD 4=? 式中: BD U ? ——工作片平衡电压差; E ——电阻应变系数; ε——应变值。 当工作电阻片由于螺栓受力变形,长度变化L ?时,其电阻也要变化 R ? ,并且R R ?正比于 L L ? , R ?使测量桥失去平衡。通过应变仪测 量出BD U ?的变化,测量出螺栓的应变量。电阻应变仪的工作原理如图3所示, 主要有测量桥、读数桥、毫安表等。工作电阻应变片和补偿电阻应变片分别接入电阻应变仪测量桥的一个臂,当工作电阻片由于螺栓受力变形,长度变化l ? 时,其电阻值也要变化R ? ,并且R R ? ,正比于l l ? ;R ?使测量桥失 去平衡,使毫安表恢复零点,读出读数桥的调节量,及为被测螺栓的应变量。

螺栓组连接实验报告

螺栓组联接实验报告 专业班级: 姓名: 日期: 指导教师: 成绩: 一、实验条件: ⑴、实验台型号及主要规格 ⑵、测试仪器的型号及规格 ①静态应变仪 CQYJ-12 ②应变片:R=120,灵敏系数=2.2 二、实验数据及计算结果 ⒈螺栓组静态特性实验 螺栓号 1 2 3 4 5 6 7 8 9 10 零点应变0 0 0 0 0 0 0 0 0 0 预紧应变267 229 280 253 263 240 246 281 244 244 第一组με300 241 278 241 227 278 258 278 227 205 第二组με0 0 0 0 0 0 0 0 0 0 第三组με0 0 0 0 0 0 0 0 0 0 平均值με300 241 278 241 227 278 258 278 227 205 负荷应变33 12 -2 -12 -36 38 12 -3 -17 -39 应力/1000 δ61800 49646 57268 49646 46762 57268 53148 57268 46762 42230 预紧拉力 F1[N] 1824 1565 1913 1729 1797 1640 1681 1920 1667 1667 实验拉力 F2[N] 2050 1647 1899 1647 1551 1899 1763 1899 1551 1401 负荷拉力△F[N] 225 82 -14 -82 -246 260 82 -20 -116 -266 理论拉力 PN[N] 486 243 0 -243 -486 486 243 0 -243 -486 ⒉应力分布图

实验一 螺栓联接实验

实验一 螺栓联接实验 一、实验目的 1. 测试轴向工作载荷的紧螺栓联接的受力和变形的关系曲线(变形协调图); 2. 求螺栓刚度1C 、被联接件刚度2C 、相对刚度211 C C C ; 3. 试验预紧力和相对刚度对应力幅的影响,以考察对螺栓疲劳的影响。 二、实验设备和仪器 1. 实验机结构和工作原理 图1 LB-实验机结构简图 图1为型螺栓联接实验机结构图。手轮1相当于螺母,与螺栓杆2相连。套筒3相当于被联结件,拧紧手轮1就可将其预紧。在螺栓杆和套筒上均贴有电阻应变片,用电阻应变仪测量它们的应变来求受力和变形。测力环4是用来测量轴向工作载荷的。拧紧加载手轮(螺母)6使拉杆5产生轴向拉力,经过测力环4将轴向力作用到螺杆上。测力环上的百分表读数正比于轴向载荷的大小。 图2为LB-型实验机结构图 本实验的实验参数如下:

1)螺栓材料为45号钢、弹性模量2 511006.2mm N E ?=,螺栓杆直径 mm D 10=,变形计算长度mm L 1301=。 2)套筒材料为45号钢,弹性模量2 511006.2mm N E ?=,外直径mm D 31=和mm 32各一件,内直径mm D 5.271=,变形计算长度mm L 1302=。 3)测力环刚度=K /N 百分表1格。 4)电阻应变片灵敏度系数 。 2. 仪器 1)16-YJ 型数字电阻应变仪 2)18-YJ 型数字电阻应变仪 3)1810-PR 型预调平衡箱 1. 背紧手轮 2. 螺栓 3. 套筒 4. 测力环 5. 拉杆 6. 加载手轮 7. 电阻应变片 8. 百分表 9. 预紧手轮 图2 型实验机结构简图 三、实验原理 1. 力与变形协调关系 在螺栓联接中,螺栓受拉力,产生拉伸变形;被联结件受压力,产生压缩变形。根据螺栓和被联接件预紧力相等,可把二者的力和变形图线画在一个坐标系

螺栓组联接中螺栓的受力和相对刚性系数

螺栓组联接中螺栓的受力和相对刚性系数 一、实验目的 1.了解在受倾覆力矩时螺栓组联接中各螺栓的受力情况; 2.了解螺栓相对刚度系数即被联接件间垫片材料对螺栓受力的影响; 3.了解单个螺栓预紧力的大小对螺栓组中其它各螺栓受力的影响; 3.根据实验结果计算出螺栓相对刚性系数,填入实验报告。 4.了解和部分掌握电阻应变片技术、计算机技术在力测量中的应用。从而验证螺栓组联接受力分析理论和现代测量技术在机械设计中的应用。 二.实验要求: 1.实验前预习实验指导书和教科书中有关本实验的相关内容; 2.实验中按指导教师要求和实验指导书中实验步骤进行实验,注意观察实验中各螺栓载荷变化情况,并能用螺栓组联接受力分析理论解释其现象; 3.根据实验结果计算出螺栓相对刚性系数,填入实验报告。 4.按指导教师要求完成指定思考题。 三、实验设备: 1. 螺栓组实验台一台 2. 计算机一台 3. 10通道A/D转换板(包括放大器)一块 4. 调零接线盒一个 5. 25线联接电缆一条 四、实验原理 1. 机械部分: 当将砝码加上后通过杠杆增力系统可作用在被联接件上一个力P,该力对被联接件上的作用效果可产生一个力矩,为平衡该力矩,已加上预紧力的螺栓组中各螺栓受力状况会发生变化,且受力情况会因垫片材料不同而不同;螺栓所处位置不同而不同。测出各螺栓受力变化(如图11-2),即可检验螺栓组受力理论。 螺栓实验台(如图一)本体由①机座、②螺栓(10个)、③被联接件、④1 75的杠杆增力系统、⑤砝码(2—2kg,1—1kg)、⑥垫片六部分组成。 各螺栓的工作拉力F i可根据支架静力平衡条件和变形协调条件求出。设在M(PL)作用下接触面仍保持为平面,且被联接件④在M作用下有绕O-O线翻转的趋势(如图11-3)。为平衡该翻转力矩M,各螺栓将承受工作拉力F i;此时,O-O 线上侧的螺栓进一步受拉,螺栓拉力加大;O-O 线下侧的螺栓则被放松,螺栓拉力减小。

第十二章 联接

第十二章联接 一、判断题: 1.滑动螺旋中螺杆的直径是根据螺杆的强度计算而确定的。 A. 正确B. 错误 2.铰制孔用螺栓联接中,螺栓杆与通孔的配合多为过渡配合。 A. 正确B. 错误 3.选取螺纹联接件时,若螺栓的性能等级为4、6,则选择性能等级为5的螺母与之相配合是可行的。 A. 正确B. 错误 4.在受轴向变载荷的紧螺栓联接中,已知预紧力F O=8000N,轴向工作载荷 F min=0,F max=4000N,若螺栓和联接件刚度Cb=Cm=1。则在最大工作载荷 下,被联接件的残余预紧力F1=4000N。 A. 正确B. 错误 5.设计悬置螺母的目的是使螺母和螺栓旋合部分的变形成为拉伸变形。 A. 正确B. 错误 二、选择题: 1.承受轴向拉伸工作载荷的紧螺栓联接,设预紧力为FO,工作载荷为F,则螺栓承受的总拉力F2()。 A.小于F O+F B.等于F O+F C.小于F O+F 2.在螺纹联接常用的防松方法中,当承受冲击或震动载荷时,无效的方法是()

A.采用开口销与六角开槽螺母 B.采用胶接或焊接的方法 C.设计时使螺纹联接具有自锁性能 3.当轴上安装的零件要承受轴向力时,采用()来轴向定位,所能承受的轴向力较大。 A.紧定螺钉B.圆螺母C.弹性挡圈 4.被联接件是锻件或铸件时,应将安装螺栓处加工成凸台或沉头座,其目的是()。 A.避免偏心载荷B.易拧紧C.增大接触面积D.外观好 5.紧联接螺栓按拉伸强度计算时。考虑到拉伸和扭转的联合作用,应将拉伸载荷增至()。 A.0.3倍B.1.3倍C.1.7倍 6.一箱体与箱盖用螺纹联接,箱体被联接处厚度较大,且材料较软,强度较低,需要经常装拆箱盖进行修理,则一般宜采用()联接。 A.双头螺柱联接B.螺栓联接C.螺钉联接 7.普通螺栓受横向载荷时,主要靠()来承受横向载荷。 A.螺栓杆的抗剪切能力

螺栓联接变形协实验

17 螺栓联接变形协调实验 现代各类机械中,广泛应用螺栓进行联接,如何计算和测量螺栓受力情况及静、动态特性参数,是工程技术人员的一个重要课题。本实验通过对螺栓的受力进行测试和分析,验证预紧螺栓联接受轴向工作载荷作用时,在弹性限度内,螺栓与被联接件受力及变形协调规律,即:测量联接系统刚度等于联接件与被联接件刚度之和。 一、实验目的 1. 螺栓与被连接件的受力与变形协调规律 轴向工作载荷F 作用下,螺栓拉伸变形增量△1δ等于被联接件压缩变形恢复量△2δ。即∣△1δ∣=∣△2δ∣符合变形协调规律。 2. 螺栓的总拉力o F 等于被联接件的剩余紧力F ''与轴向工作载荷F 之和,即F F F o +''= 3. 系统刚度C 等于螺栓刚度1C 与被联接件刚度2C 之和,即21C C C += 二、设备和工具 1. 螺栓联接变形协调实验台LBX-84型。 LBX-84型实验台工作部分简图。 联接部分 包括螺栓5、被联接件套筒8和手轮形状的螺母4。 螺栓5与套筒8上均贴有应变片,用以测量各自的受力的变形值。 ②预拉机构 包括件号:1、2、3、4、8. 采用予拉机构的目的:清除螺栓扭转变形的影响,使螺栓受单向拉应力作用;操作省力、加载平稳。采用差动螺旋机构,均为左旋,顺时针旋转手轮1,螺栓受拉伸;反之,螺栓联接松开。 ③加载机构 螺栓预紧后加载,采用差动螺旋机构,均为左旋,顺时针旋轮手轮13,通过测力环9将工作载荷作用到螺栓上,载荷大小由测力环上百分表示出。 2. 实验仪器、电阻应变仪及其预调平衡箱。

图1 实验设备简图 三、应变片接线图: 螺栓与套筒的应变片引线接与实验台线板上。接线柱A 、B 、C 各点之预调平衡箱上对应的A 、B 、C 各点连接;A1、B 、C 及A2、B 、C 分别与予调平衡箱上的A 、B 、C 各点连接,即可进行测量。接线图如图示。 1—螺栓应变片 2—套筒应变片 3—温度补偿片 四、实验步骤 1. 检查各仪器连线及仪器上各旋钮位置是否正确;仪器与实验台各接线柱的连接是否正确。 2. 检查螺栓联接应处于放松状态。 手轮1、4、13应能灵活转动处于完全放松状态;否则应转动手轮使其卸载放松。 3. 将应变仪、预调平衡箱预先调整平衡。 4. 将测力环上百分表调零。 5. 预紧螺栓连接 将预调箱上的分线器旋在螺栓应变片接通的位置,并将应变仪上读数盘转到大约+450 位置,然后顺时针旋转手轮1,直到电表指针回零为止。再将螺母4旋紧。逆时针松开手轮1,以除去预拉机构的作用。此时螺栓既被顶紧。 调整读数盘使电表指针指向零位,记录螺栓在预紧时的微应变值。 将分线器转至套筒应变片接通位置,并调整读数盘位置使电表指针指零,记C 1 2 3

螺栓联接的静动态特性

实验一 受轴向载荷螺栓联接的静态特性 螺栓联接是广泛应用于各种机械设备中的一种重要联接形式,受预紧力和轴向工作载荷的螺栓联接中,最常见的应用实例是气缸盖与气缸体的联接,如图1-1所示。螺栓受到的总拉力F 0除了与预紧力F '和工作载荷F 有关外,还受到螺栓刚度C 1和C 2被联接件刚度等因素的影响。图6-2为一螺栓和被联接件的受力与变形示意图。 图1-1 气缸盖与气缸体的联接 图1-2 螺栓和被联接件受力、变形情况 (a)螺母未拧紧 (b)螺母已拧紧 (c)螺栓承受工作载荷 图1-2(a)所示为螺栓刚好拧好到与被联接件相接触的的状态,此时螺栓和被联接件均未受力,因此无变形发生。 图1-2(b)所示为螺母已拧紧,但联接未受工作载荷的状态,此时螺栓受预紧力F '的拉伸作用,其伸长量为1δ;而被联接件则在力F '的作用下被压缩,其压缩量为2δ。 图1-2(c)所示为联接承受工作载荷F 时的情况,此时螺栓所受的拉力由F '增大至F 0 (螺栓的总拉力),螺栓的伸长量由1δ增大至11δδ?+;与此同时,被联接件则因螺栓伸长而被 放松,其压缩变形减少了2δ?,减小到2δ''(222δδδ?-='',2δ''为剩余变形量);被联接 件的压力由F '减少至F ''(剩余预紧力)。根据联结的变形协调条件,压缩变形的减少量2δ?应等于螺栓拉伸变形的增加量1δ?,即21δδ?=?。 一、 实验目的 本实验通过计算和测量螺栓受力情况及静动态特性参数达到以下目的: 1. 了解螺栓联接在拧紧过程中各部分的受力情况; 2. 计算螺栓相对刚度并绘制螺栓连接的受力变形图; 3. 验证受轴向工作载荷时,预紧螺栓联接的变形规律,及对螺栓总拉力的影响; 4. 通过螺栓的动载实验,改变螺栓联接的相对刚度,观察螺栓动应力幅值的变化,以验证提高螺栓联接强度的各项措施。 二、 实验设备及工作原理 1. 单螺栓连接实验台(如图1-3所示)

螺栓连接性能测试实验ya-2静载

螺栓连接性能测试实验指导书 ——(2) 螺栓组连接受力与相对刚度实验 一、实验目的 1、验证螺栓组连接受力分析理论; 2、了解用电阻应变仪测定机器机构中应力的一般方法。 二、实验设备和工作原理 螺栓组连接实验台由螺栓连接、加载装置及测试仪器三部分组成。如图1所示螺栓组连接是由十个均布排列为二行的螺栓将支架11和机座12连接起来而构成。加载装置是由具有1:100放大比的两极杠杆13和14组成,砝码力G经过杠杆放大而作用在支架上的载荷为P,因此,连接接触面将受有横向载荷P和翻转力矩M。 M? = (N·㎜) P l = (N) P100 G 式中l—力臂(㎜) 由于P和M的作用,在螺栓中引起的受力是通过贴在每个螺栓上的电阻应变片15的变形并借助电阻应变仪而测得。电阻应变仪是通过载波电桥将机械量转换成电量实现测量的。如图2所示,将贴在螺栓上的电阻应变片1作为电桥一个桥臂,温度补偿应变片2为另一个桥臂。螺栓不受力时,使电桥呈现平衡状态。当螺栓受力发生变形后,应变片电阻值发生变化,电桥失去平衡,输出一个电压讯号,经放大、检波等环节,便可在应变仪上直接读出应变值来。经过适当的计算就可以得到各螺栓的受力大小。

图1 螺栓连接实验台结构简图 1,2,……10—实验螺栓;11—支架;12—机座;13—第一杠杆;14—第二杠杆;15— 电阻应变片;16—砝码(相关尺寸:l=200㎜;a=160㎜;b=105㎜;c=55㎜;G=22N) 图2 电桥工作原理图 本实验是针对不允许连接接合面分开的情况。螺栓预紧时,连接在预紧力作用下,接合面间产生挤压应力。当受载后,支架在翻转力矩M 作用下,有绕其对称轴线0-0翻转趋势,使连接右部挤压应力减小,左部挤压应力增加。为保证连接最右端处不出现间隙,应满足以下条件: 0≥- ?W M A Q Z p (1) 式中 Qp —单个螺栓预紧力(N ); Z —螺栓个数 Z=10; A —接合面面积 A=a(b-c) (㎜2 ) M —翻转力矩 M=Pl

螺栓组受力分析与计算汇总

螺栓组受力分析与计算 一.螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。 扳手空间尺寸 螺栓间距t0 注:表中d为螺纹公称直径。 4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。同一螺栓组中螺栓的材料,直径和长度均应相同。 5)避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗糙表面上应安装螺栓时,应制成凸台或沉头座(下图1)。当支承面为倾斜表面时,应采用斜面垫圈(下图2)等。

静态螺栓组联接实验台

JLS-A静态螺栓组联接实验台 一、功能简介: 现代各类机械中均广泛采用螺栓进行联接,如何计算和测量螺栓及螺栓组在受力情况及静、动态参数,是工程技术人员的一个重要课题,本实验台通过对螺栓组的受力进行测试和分析,使学生更深入的了解这方面的知识,为以后在社会工程中奠定基础。 二、实验目的: 1、掌握螺栓组联接受外载后,螺栓和被联接体的受力及变形的变化规律。 2、绘制螺栓的载荷分布图及螺栓与被联接载荷——变形曲线。 3、了解机械参数电测的基本方法及应变仪的使用方法。 三、实验设备: 1、螺栓组联接实验台的机械结构及试验原理

1-底脚螺钉2-安装底板3-传感器支撑板4-荷重传感器5-加载螺杆6-螺杆套7-杠杆8-悬臂9-弹性块101-被连接件11-试验螺栓 (2)静态电阻应变仪工作原理 电阻应变仪是利用金属材料的特性,将非电量的变化转换成电量变化的测量仪器,应变测量的转换元件——应变片,是用极细的金属电阻丝绕成或用金属箔片印刷腐蚀而成,用粘剂将应变片牢固地贴在试件上,当被测试件受到外力作用长度发生变化时,粘贴在试件上的应变片也相应变化,应变片的电阻值也随着发生了ΔR的变化,这样就把机械量——变形转换电量——电阻值的变化。用灵敏的电阻测量仪器——电桥,测出电阻值的变化ΔR/R,就可以换算出相应的应变ε,如果这电桥用应变来刻度,就可以直接读出应变,完成了非电量的电测。静态数字应变仪就是按照该原理进行数字表示的。电阻应变片的“应变效应”,是指上述机械量转换成电量的关系,用电阻应变的“灵敏系数”K来表征:可用式(1)表示之。 (3)加载力的测量 本实验台在加载杆下安装的荷重传感器,当加载螺杆拧紧时,荷重传感器将

螺栓组及单螺栓联接静、动态综合实验台

JLS-C螺栓组及单螺栓联接静、动态综合实验台 一、功能简介 现代各类机械中,广泛应用螺栓进行联接,如何计算和测量螺栓受力情况及静、动态特性参数,是工程技术人员的一个重要课题。JLS-C螺栓联接实验台是本公司根据《现代机械工程基础实验教程》指导书开发的实用性很强的教学设备。本实验台采用全新现代测试手段,利用传感器及计算机对螺栓联接静、动态参数进行采集、处理、仿真的实验设备,其设计紧密结合螺栓联接的教学内容,可完成螺栓应力与变形的测试与分析,测量数据稳定、重复性好,是当前理想的基础教学实验设备。 二、性能特点 1、该实验台为螺栓组及单螺栓的组合实验台,同时具有螺栓组静态实验及单螺栓静、动态实验组合功能。一台实验台可完成两种实验台的实验功能。 2、螺栓静动态受力、变形、刚度,轴向载荷,预紧拉力等实验。 3、通过计算机测试分析软件自动进行螺栓联接动静态实验,实现两种实验手

段,可作综合性实验; 三、实验项目及内容 1、螺栓组载荷分布及其测试; 2、静态测试相对刚度变化对螺栓总拉力的影响; 3、动态测试相对刚度变化对螺栓应力幅值与动载荷幅值的影响。 4、电阻应变仪的工作原理及各测量点应变片的组桥方式 本仪器由精密恒流源,多路切换开关,前置放大器,低通滤波器,A/D转换器,单片机,显示电路,电源等部分组成见方框图。 四、实验设备主要技术参数 1、单相交流异步电机:90W、N=1400r/min 2、电阻应变片电阻值:R=120Ω;灵敏度系数:K=2.08 3、螺栓组实验螺栓:M12(10个) 4、实验单螺栓:M12(1个) 5、工作载荷加载吊耳:1个 6、四路静动态测试仪:测量范围:0±30000με 1.零点不平衡:±10000με 2.基本误差:0.2﹪FS 3.分辨率:1με 4.零点漂移:±2με/4小时、±0.5με/℃ 5.测量方式:1/4桥、半桥、全桥 7、外型尺寸:800×350×600 五、JLS-C螺栓组及单螺栓联接静、动态综合实验台

在螺栓组连接的结构设计中应注意哪些问题

一.在螺栓组连接的结构设计中应注意哪些问题? 1.连接合面得几何形状应尽量简单 2.螺栓的布置应使各螺栓的受力合理 3.螺栓排列应有合理的边距和间距 4.同一圆圈上螺栓数目,应尽量取4.6.8等偶数 5.避免螺栓承受附加弯曲载荷二.提高螺纹连接强度的措施主要有哪些? 1.改善螺纹牙上载荷分布不均现象2减小应力幅3避免附加弯曲应力4减小应力集中5采用合理的制造工艺 三.在下列工况下,选择哪类联轴器较好?试举出一种联轴器的名称 (1)载荷平稳,冲击轻微,两轴易于准确队中,则希望联轴器寿命较长 (2)载荷比较平稳,冲击不大,但两轴轴线具有一定程度的相对偏移 (3)机械在运动过程中载荷较平稳,但可能产生很大的瞬时过载,导致机器损坏 (4)安全联轴器在所传递的转矩超过规定值时,其中的链接元件便会折断,分离或大话,使传送终端,从而保护其他重要零件不至损坏 1.可选择刚性联轴器。如凸缘联轴器或套筒联轴器等 2.无弹性元件的挠性联轴器,如十字滑块联轴器或齿式联轴器,滚子联轴器 3.弹性元件的挠性联轴器,如弹性销联轴器或弹性套柱销联轴器,轮胎式联轴器,梅花形联轴器等 4.可选安全联轴器,如剪切销安全联轴器 5.机械在运动过程中载荷较平稳,但可能产生很大的瞬时过载,导致机器损坏 四.根据以下的工况条件,选择适合的联轴器 轻微冲击双万向联轴器,平稳凸缘,有冲击弹性柱销 一.带传动的主要失效形式是什么?带传送设计的主要依据是什么? 1打滑2带的疲劳损坏在保证不打滑的前提下,最大限度地发挥带传送的工作能力,同时保证带具有一定的疲劳强度和寿命 二.在带传动设计中,为何要限制带速?销带轮直径的选择应满足什么条件?为何要校核小带轮的包角? 1带速过高会使离心率增大,使带于带轮间的摩擦力减小,传动中容易打滑,单位时间内带绕过的次数也增多,降低带寿命,若带速过低则当传递功率一定时,使传递的圆周力增大,带的根数增多2带轮直径销使传动结构紧凑,且另一方面弯曲应力打,使带的寿命降低3大带轮的包角大于小带轮,小带轮易于打滑 三.带传动中,打滑是怎么产生的?试分析打滑的有利和有害的影响各式什么 打滑是由于过载所引起的带在带轮上的全面滑动,由于带在大轮上的包角大于小带轮包角,所以打滑发生在小带轮,打滑将造成带的严重磨损,带的运动处于不平稳状态,致使传动失效,工作中应该避免打滑传递的力超过极限有效拉力时,滑动范围扩大到整个接错,带便在带轮上打滑。打滑可防止损坏其他零件,不能保证准确的传动比 四.对于图示V带传动的四种布置方案,试分析比较其张紧轮位置的合理性,要求说明理由 (a)(b)张紧轮位于紧边,不合理(c)张紧轮装于松边内侧靠近大带轮处,张紧轮向外带不存在反向弯曲,虽然增加了带的弯曲应力循环次数,但是循环特性仍为脉动循环,对待的疲劳强度影响不大,两带轮的包角均减小,为降低小带轮包角的减小两,1应使张紧轮靠近大轮(d)张紧轮装于松边外侧,靠近小带轮处,张紧力向奶,两带轮包角均增大,张紧轮靠近小带轮处事为了提高小带轮的增大量,增大承载能力,但是带在反向弯曲,既增加了带的完全应力循环次数,又使带的弯曲应力变化,对称循环应力,降低了带的疲劳强度

螺栓联接作业答案(学生)

6、图示搭接板,用8个M20的普通螺栓联接,螺栓的材料的强度等级为4.6级,取安全系 数S =1.3,结合面间的摩擦系数f =0.15,防滑系数K s =1.2,求联接所能承受的外力F ∑。(参考答案:35833.09N )解:(1)、求螺栓材料的许用应力 等级为4.6的螺栓查教材P83页表5-8,σs =240Mpa (2)、求单个螺栓所能承受的预紧力: 查课程设计指导书P88表11-1,取M20的普通粗牙螺栓。其小径d1=17.294mm (3)求联接所能承受的外力F ∑ 8、图示气缸盖联接,已知气缸内径D 2=250mm 。采用12个M18的普通螺栓。要求残余预 紧力F 1=1.5F 。螺栓材料的强度等级为6.8级,取安全系数S =4,试确定该气缸能承 受的最大压力p 。(参考答案:1.658MP a ) (1)、求螺栓材料的许用应力 等级为6.8的螺栓查教材P83页表5-8,σs =480Mpa (2)查课程设计指导书P88表11-1,取M18的普通粗牙螺栓。其小径d1=15.294mm (3)、计算单个螺栓承受的总拉力 F 2=F+F 1=F+1.5F=2.5F F= N F 127.67835 .2127.167835. 22==(3)、气缸盖承受的总压力F ∑:F ∑ =FZ=6783.12712=81397.522N 10、图示为一螺栓组的3种联接方案,已知L =300mm ,a =60mm ,螺栓1,3,4,6,7, []a s MP s 615.1843 .1240 == =σσ[][]) 430.333583 .14615 .184294.173.14(3.14221001N d F F d =×××=×××≤?×≥πσπσπN K fzi F F fzi F K F s S 43.333582 .12 415.043.3335800=×××==?= ΣΣ题8 []a s MP s 120480 == =σσ[][]) 817.169573 .14120294.153.14(3.14221221N d F F d =×××=×××≤?×≥πσπσπa MP D F p D p F 658.1250522.813974442 2222=××=×=?=ΤΣπππ

螺栓组联接的设计

螺栓组联接的设计 设计步骤: 1.螺栓组结构设计 2.螺栓受力分析 3.确定螺栓直径 4.校核螺栓组联接接合面的工作能力 5.校核螺栓所需的预紧力是否合适 确定螺栓的公称直径后,螺栓的类型,长度,精度以及相应的螺母,垫圈等结构尺寸,可根据底板的厚度,螺栓在立柱上的固定方法及防松装置等全面考虑后定出。 1. 螺栓组联接的结构设计 螺栓组联接结构设计的主要目的,在于合理地确定联接接合面的几何形状和螺栓的布置形式,力求各螺栓和联接接合面间受力均匀,便于加工和装配。为此,设计时应综合考虑以下几方面的问题: 1)联接接合面的几何形状通常都设计成轴对称的简单几何形状,如圆形,环形,矩形,框形,三角形等。这样不但便于加工制造,而且便于对称布置螺栓,使螺栓组的对称中心和联接接合面的形心重合,从而保证接合面受力比较均匀。 2)螺栓的布置应使各螺栓的受力合理。对于铰制孔用螺栓联接,不要在平行于工作载荷的方向上成排地布置八个以上的螺栓,以免载荷分布过于不均。当螺栓联接承受弯矩或转矩时,应使螺栓的位置适当靠近联接接合面的边缘,以减小螺栓的受力(下图)。如果同时承受轴向载荷和较大的横向载荷时,应采用销,套筒,键等抗剪零件来承受横向载荷,以减小螺栓的预紧力及其结构尺寸。 接合面受弯矩或转矩时螺栓的布置

3)螺栓排列应有合理的间距,边距。布置螺栓时,各螺栓轴线间以及螺栓轴线和机体壁间的最小距离,应根据扳手所需活动空间的大小来决定。扳手空间的尺寸(下图)可查阅有关标准。对于压力容器等紧密性要求较高的重要联接,螺栓的间距t0不得大于下表所推荐的数值。 扳手空间尺寸 螺栓间距t0 注:表中d为螺纹公称直径。 4)分布在同一圆周上的螺栓数目,应取成4,6,8等偶数,以便在圆周上钻孔时的分度和画线。同一螺栓组中螺栓的材料,直径和长度均应相同。 5)避免螺栓承受附加的弯曲载荷。除了要在结构上设法保证载荷不偏心外,还应在工艺上保证被联接件,螺母和螺栓头部的支承面平整,并与螺栓轴线相垂直。对于在铸,锻件等的粗糙表面上应安装螺栓时,应制成凸台或沉头座(下图1)。当支承面为倾斜表面时,应采用斜面垫圈(下图2)等。

实验一:螺栓连接综合测试

实验一:螺栓联接变形协调实验 一、实验目的 验证预紧螺栓联接受轴向工作载荷作用时,在弹性极限内,螺栓与被联接件受力及变形协调规律;测量联接系统刚度等于联接件与被联接件刚度之和,即:螺栓伸长变形的增量△λ1等于被联接件压缩变形的恢复量△λ2,即△λ1=△λ2,符合变形协调规律。(见图1-1) 螺栓总拉力为Q等于被联接件剩余预紧力Qˊp与工作拉力F之和。 即Q=Qˊp+F(见图1-1) 图1-1螺栓联接受力变形图图1-2螺栓联接系统刚度测量系统刚度C等于螺栓刚度C1与被联接件刚度C2之和,即C=C1+C2 联接系统刚度C定义为轴向工作载荷F与△λ1或△λ2之比,即C=(F/△λ1)。在Δdho2中,hg/ho2=eg/do2,在Δado2中,ab/ad=bf/do2, 因为hg/ho2=ab/ad,所以bf=eg 则:C=F/(△λ1)=bf/(hg)=eg/(hg)=do2/(ho2)=FK/λm 式中:Fk=tgd1*(λb+λm) 所以C=tgd1(λb+λm)/ λm =tgd1+Fˊ/λm = tgd1+tgd2 =C1+C2 二、实验设备及工作原理 1. 单螺栓连接实验台(如图1-3所示)

图1-3 单螺栓连接实验台结构 1-电机2-箱体3-螺栓扭矩测点4-八角环5-螺栓拉力6-上板7-千分表(被联接件)8-千分表(螺栓)9-螺栓、螺母、垫片10-八角环压力测点11-锥塞12-挺杆13-挺杆压力测点14-下板15-实心扳手16-手轮 1) 联接部分包括M16空心螺栓、大螺母和垫片组组成。空心螺栓贴有侧拉力和扭矩的两组应变片,分别测量螺栓在拧紧时所受预紧拉力和扭矩。空心螺栓的内孔中装有双头螺柱,拧紧或松开其上的小螺母即可改变空心螺栓的实际受载界面积,以达到改变联接件刚度的目的。 2) 被联接件部分有上板、下板和八角环组成,八角环上贴有应变片组,测量被联接件受力的大小,中部有锥形孔,插入或拔出锥塞即可改变八角环的受力,以改变被联接件系统的刚度。 3) 加载部分由蜗轮、蜗杆、凸轮、挺杆和弹簧组成,挺杆上贴有应变片,用以测量所加工作载荷和大小,蜗杆一端与电机相联,另一端装有手轮,启动电机或转动手轮使挺杆上升或下降,以达到加载、卸载(改变工作载荷)的目的。2.静态电阻应变仪 实验台各被测件的应变量用电阻应变仪测量,通过标定或计算机可换算出各部分的大小。应变仪采用了包含测量桥和读数桥的双桥结构。各测点均采用箔式 电阻应变片,其阻值为120 ,灵敏系数k=2.20。 三、实验方法与步骤 1)转动手轮(单方向),使挺杆降下,处于卸载位置,手拧大螺母至刚好与垫片组接触,(预紧初始值)螺栓不能有松动的感觉。千分表调零,并保证千分表长