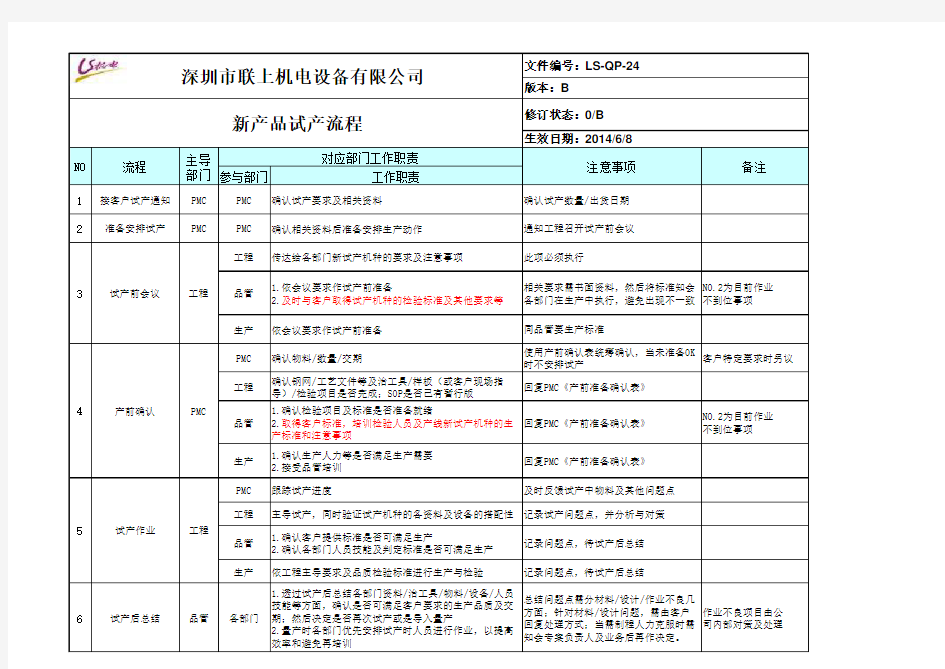

新产品试产流程

参与部门

工作职责

1接客户试产通知PMC PMC 确认试产要求及相关资料确认试产数量/出货日期2

准备安排试产

PMC

PMC 确认相关资料后准备安排生产动作通知工程召开试产前会议工程

传达给各部门新试产机种的要求及注意事项

此项必须执行

品管

1.依会议要求作试产前准备

2.及时与客户取得试产机种的检验标准及其他要求等相关要求需书面资料,然后将标准知会各部门在生产中执行,避免出现不一致NO.2为目前作业不到位事项生产依会议要求作试产前准备同品管要生产标准

PMC 确认物料/数量/交期

使用产前确认表统筹确认,当未准备OK

时不安排试产

客户特定要求时另议

工程

确认钢网/工艺文件等及治工具/样板(或客户现场指导)/检验项目是否完成;SOP是否已有暂行版

回复PMC《产前准备确认表》

品管

1.确认检验项目及标准是否准备就绪

2.取得客户标准,培训检验人员及产线新试产机种的生产标准和注意事项

回复PMC《产前准备确认表》NO.2为目前作业不到位事项

生产 1.确认生产人力等是否满足生产需要2.接受品管培训回复PMC《产前准备确认表》PMC 跟踪试产进度

及时反馈试产中物料及其他问题点

工程

主导试产,同时验证试产机种的各资料及设备的搭配性记录试产问题点,并分析与对策品管 1.确认客户提供标准是否可满足生产

2.确认各部门人员技能及判定标准是否可满足生产记录问题点,待试产后总结生产

依工程主导要求及品质检验标准进行生产与检验记录问题点,待试产后总结

6试产后总结品管各部门

1.透过试产后总结各部门资料/治工具/物料/设备/人员技能等方面,确认是否可满足客户要求的生产品质及交期;然后决定是否再次试产或是导入量产

2.量产时各部门优先安排试产时人员进行作业,以提高效率和避免再培训

总结问题点需分材料/设计/作业不良几

方面;针对材料/设计问题,需由客户回复处理方式;当需制程人力克服时需知会专案负责人及业务后再作决定。

作业不良项目由公司内部对策及处理 深圳市联上机电设备有限公司

文件编号:LS-QP-24版本:B 新产品试产流程

修订状态:0/B 生效日期:2014/6/8

5

试产作业工程

3试产前会议工程4产前确认PMC

注意事项

备注

NO 流程

主导

部门对应部门工作职责