水合磷酸锰

水合磷酸锰(II)(Mn3(PO4)2·3H2O)为水氧化催化剂

Kyoungsuk Jin,, Jimin Park,Joohee Lee,Ki Dong Yang,Gajendra Kumar Pradhan,Uk Sim,Donghyuk Jeong,Hae Lin Jang,Sangbaek Park,Donghun Kim, Nark-Eon Sung,Sun Hee Kim, Seungwu Hanand Ki Tae Nam

材料科学与工程和先进材料研究所(RIAM),汉城国家大学,汉城151-744,韩国

材料科学学部,韩国科学技术院,大田305-333,韩国

浦项加速器实验室,韩国,浦项790-784,韩国

支持信息

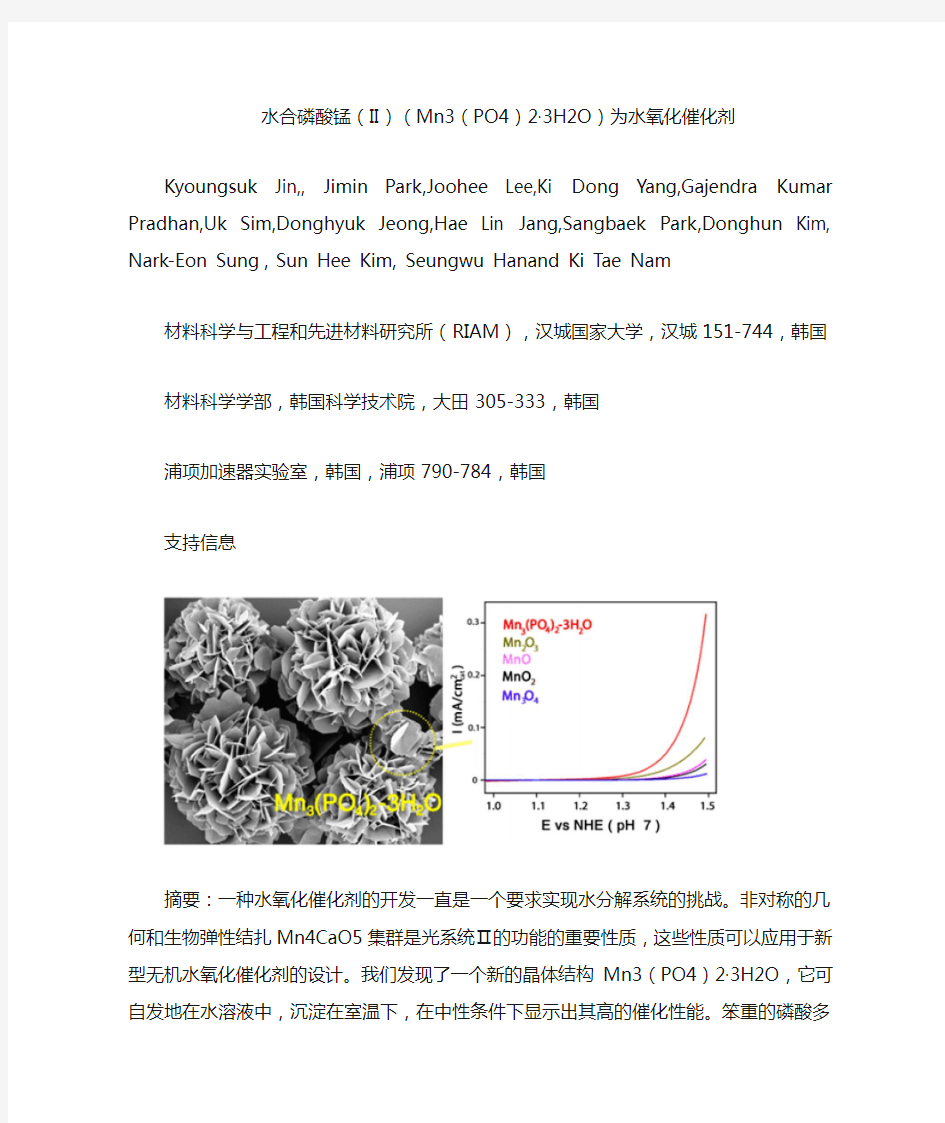

摘要:一种水氧化催化剂的开发一直是一个要求实现水分解系统的挑战。非对称的几何和生物弹性结扎Mn4CaO5集群是光系统Ⅱ的功能的重要性质,这些性质可以应用于新型无机水氧化催化剂的设计。我们发现了一个新的晶体结构Mn3(PO4)2·3H2O,它可自发地在水溶液中,沉淀在室温下,在中性条件下显示出其高的催化性能。笨重的磷酸多面体可诱导少有序锰几何Mn3(PO4)2·3H2O。计算分析表明,Mn3(PO4)2·3H2O结构的灵活性可以稳定雅恩?柜员机扭曲的Mn(III),从而促进氧化锰(II)。这项研究对原子结构和催化活性之间的相互作用提供了宝贵的见解。

介绍

将水分解为氢和氧对于太阳能电池的能量转换和存储系统是一种很有前途的途径。

析氧反应(OER)在整体水分解过程一直被视为一个主要的瓶颈,是由于四涉及的电子转移速度慢和O?O键形成的高活化能垒。在自然界中,在光系统II(PSII)有一个水氧化复合物(WOC),由地球上丰富的元素锰和钙组成.在PSII中的WOC,以一个立方体camn4o5集群的形式的形成,在中性条件下,伴随着极低的过电位值(~160 mV)和高的转换频率(TOF)数量(25 000 mol~mmolo2?1MN的?7,13?16 1)有效地催化水氧化。最近,在分辨率为1.9?的PSII结构的X射线分析提供了关于立方Mn4CaO5集群由周围的肽配体稳定的详细的结构信息。四锰原子氧桥在不对称的位置和发生在氧化状态的连续变化,占据一个所谓的角周期的一部分。也有人认为,O—O 键的形成发生在?Mn4CaO5集群特定的网站。

立方体Mn4CaO5集群以独特的功能超过锰基催化剂的设计。例如,羰基的几何桥Mn原子被有机配体的设计进行综合控制。【mn4o4l6 ] +(L =(meoph)2po2)或【mn4o4l6 ] + Nafion 系统已被证明是有效的水氧化催化剂。最近,该集团开发的【agapie Mn3CaO4 ] 6 +核心结构与使用trinucleating WOC几乎相同的配位体的性质。此外,使用【Mn3CaO4 ] 6 +核心结构,它们进一步合成mn3m(μ4-O)(μ2-O-)(M=Ca2 +,Sr2 +,Na +,Zn2 +,和Y3+)去了解水氧化催化氧化还原非金属的作用。

另一条路线,各种结晶的锰氧化物的晶型和无定形MnOx已作为水氧化催化剂。以前的研究报告说,在各种氧化锰的候选材料中,其结构和Mn的价态相似的Mn4CaO5集群表现出较高的活性。例如,该集团模仿dismukes mn4o4 ] [核心单元Mn4CaO5集群由LiMn2O4锂离子电池正极材料锂离子的去除。有趣的是,无催化活性的LiMn2O4材料转化成活性λ锰,具有【mn4o4 ]核心单元。他们认为【mn4o4 ]核心单元在λ锰的起源是其催化活性高。最近,我们小组还发现,较高的Mn(III)在OER催化剂含量可以通过增加Mn的多面体的失真程度,提高催化剂的活性。此外,立斯集团开发的无定形MNOX纳米粒子的局部结构和Mn 原子的价态相似的Mn4CaO5集群。他们合成的活性、无定形MnOx(1<x<2)是通过使用了CeIV氧化剂而氧化失活、结晶MnO纳米粒子。此外,DAU集团开发生产活性能表现出比常规电沉积薄膜电极氧化锰薄膜更高的活动的一个新的电沉积方法。利用X射线吸收谱(XAS)分析,他们发现,新开发的电沉积非晶薄膜具有混合价态(III / IV)和无序锰几何,这是公认的Mn4CaO5集群的重要性质。贾拉米洛组还发现,活性氧化锰催化剂中Mn (III)和Mn(Ⅳ)的原子,这是Mn4CaO5集群主要成分。

而氧化锰化合物一般具有中等的催化能力,在碱性条件下,其活性显着降低在中性pH值已经有若干调查报告的锰化合物的降解机制可能产生在中性的pH值。例如,Nakamura一组报道的Mn(III)在不稳定的刚性和高度对称的MnO6八面体可以中性pH用电化学和光谱analyses.27on理论方法的前提下减少二氧化锰的活性离子,它们提高了催化能力的协调对MnO2表面的酰胺基团。他们认为,Mn?N键降低锰八面体对称,因此Mn(III)可以稳定在八面体从由村小组提出的降解机理的观点中立ph.31下,某些锰氧化物材料在中性条件下的高催化活性可能源于它们的晶体结构,从而稳定锰(III)离子有效。例如,DAU组显示扭曲的Mn多面体的无定形MNOX薄膜可以稳定的Mn(III)离子和提高OER催化。此外,该集团最近发现最初dismukes Mn(III)含有结晶氧化物表现出较高的催化活性比锰(IV)基于oxides.41因此,可以预见,催化剂稳定锰(III)状态轻松在OER在中性pH值在中性条件下可能具有较高。

在此,我们合成了一种新的水氧化催化剂,Mn3(PO4)2·3H2O,并确定了其晶体结构和在中性条件下催化活性。而过渡金属磷酸盐化合物已被广泛研究作为锂离子电池的正极材料,一直没有尝试研究含锰基晶体磷酸OER催化性能。我们验证了笨重的磷酸多面体诱导Mn3少有序锰几何(PO4)2·3H2O,其结构类似的催化活性锰(III)-材料。计算分析表明,Mn3独特的结构特征(PO4)2·3H2O在中性条件下可以成功地稳定锰(III)在水的氧化,导致优越的催化活性。

实验部分

锰(II)的溶液加入40毫升1毫米KH2PO4合成了磷酸(1.85毫米,pH值7.4)40毫升的1毫米氯化锰·氯化铁溶液在37℃混合溶液°慢慢变得浑浊,表明锰(II)形成水合磷酸。3小时后,沉淀离心分离,用去离子水洗涤三次(DI)。收集到的颗粒进行冻干前的表征。电感耦合等离子体质谱?测量和热重分析(TGA)表明,在锰的锰原子的磷原子比(II)磷酸水合物晶体是3:2,三个水分子嵌入每单位细胞晶体结构内(图S1,支持信息)。MnO Mn2O3,Mn3O4,MnO2纳米颗粒,并根据以往的报告了。

结果

X射线衍射(XRD)分析证实所合成的磷酸锰晶体结构Mn3(PO4)2·3H2O。在这项研究中,我们发现了一个新的晶体Mn3(PO4)2·3H2O,其晶体结构没有被完全识别。首先,我们试图与可用的晶体结构的无机晶体结构数据库衍射模式匹配(ICSD),但现有的JCPDS 数据并没有提供一个匹配。现有的数据中,最相似的模式来自JCPDS卡片号00-003-0426(质量标记:低精度(O))低结晶的Mn3(PO4)2·3H2O(图S2和表S2,支持信息)。然而,没有晶体的信息,如晶格参数,原子配位,Z因子,或平面指标可用。因此,我们确

定准确的Mn3(PO4)2的晶体结构·3H2O进行Rietveld分析和密度泛函理论(DFT)计算,我们将模拟的衍射数据与实验数据进行比较(图2D)。

计算确定的晶体结构的Mn3(PO4)2·3H2O,我们针对斯威策矿的晶体结构(Mn3(PO4)2·7H2O),其在之前已确定。由于H原子和水分子的取向的位置在实验中没有解决,我们退火初始斯威策矿结构在300 K为3 ps的使用分子动力学(MD)模拟第一性原理(见辅助资料计算的细节),随后轻松的在0 K的结构,在平衡获得的理论晶格参数和原子的位置。根据以往的研究,斯威策矿可以转换为metaswitzerite(Mn3(PO4)2··,3<x<4)通过将水分子冷凝沿C中性层框架结构变换拓扑;在脱水过程中发生在原子的位置,只有轻微的变化。因此,在我们的第一次尝试来确定的结构,我们认为,锰的晶体结构(PO4)2·3H2O可以推导出局部规整的方式去除四斯威策矿水分子(图三,支持信息)。从TGA 分析,我们知道应该有三个水分子每Mn3(PO4)2。

图1

从斯威策矿结构,我们首先删除每三个水分子在不同的组合与文献42提供的结构信息一致的公式单元。这些结构进行充分的放松使用DFT方法,和最低能量结构为metaswitzerite。然后除去每百般式单元的一个额外的水分子结构又轻松。最稳定的结构是Mn3(PO4)2·3H2O 的理论结构且是三斜晶系的,A = 8.640(3)?,B = 13.354(8)?,C = 8.455(1)?,α= 86.50(1)°,β= 105.12(5)°γ,°= 90.14,和Z = 4。

所有的峰实验获得可与从模拟获得的晶体结构相匹配。密切观察新发现的Mn3(PO4)2·3H2O晶体允许我们区分在一个单元电池的六个不同的锰的网站(图1)。如图1所示,周围的每一个几何对称破锰因为Mn3(PO4)2·3H2O三斜晶体系统以最低的对称性。例

如,Mn(1),Mn(2),Mn(3),Mn(4)显示扭曲的八面体配位,而Mn(5)和Mn (6)有一个扭曲的三角双锥(TBP)几何(图1)。水分子也放置不同的一个单元电池内([ Mn3(PO4)2·3H2O ] 4,Z = 4)。在每个单元的12个水分子,8个水分子(水1)参加一个桥接2Mn,参见锰原子(1,2,3,4)表。两个水分子(水2)绑定到Mn(6)。其他两个水分子(水3)在两张(Mn1,2,3之间,和4)没有形成配位键。

每个锰原子的不对称的几何形状可以显示周围的局部结构的P清楚地观察到(1)位置(图1e)。我们测量了锰原子之间的距离在模拟晶体结构。最短距离为3.348?,Mn(2)和Mn (3),最长为6.408?,Mn(3)和Mn(5),在P的局部结构(1)的位置(图S4,支持信息)。平均距离为3.411锰Mn??,和锰的平均距离为2.215??O,这是比以前报道的基于距离的锰氧化物compounds41更长(图S4和S2和S3表,支持信息)。在PS II,Mn4CaO5集群也具有扭曲的椅式构象和四个锰原子之间的距离不同。在集群中,最短距离是 2.8?,最长者5.4?。

在四氧化三锰(PO4)2·3h2o晶体状结构的优选成长在我们的实验条件下。当形成氟掺二氧化锡(FTO)是玻璃浸在合成纳米四氧化三锰(PO4)2·3h2o,单体的解决方案,可以发现在flowerlike组装成的形态,显示在图2a、b。高分辨透射电子显微镜(HRTEM),选区电子衍射(SAED)和地区的分析揭示的那样)在这两个方向的矩形板的对准中的〔001〕和〔010〕方向(图2c)。

图2

在这项研究中,探讨锰的催化活性(PO4)2·3H2O,锰氧化物催化剂(MnO,著名的Mn2O3,Mn3O4,MnO2)合成的直接比较。作为一个最小的晶面和尺寸对催化活性的影响,我们制备了氧化锰化合物的大小类似的Mn3(PO4)2·3H2O。每种催化剂的合成过程中引用以前的literature.41 XRD和扫描电子显微镜(SEM)分析进行识别每个化合物的相结构及表面形貌。XRD分析表明,所合成的氧化锰纳米颗粒具有单相的特点不含任何二次相,和SEM分析也表明,MnO和Mn3O4纳米粒子sphericallike形状50?100 nm的直径,而Mn2O3和MnO2呈棒状80?300纳米长度的形状(图S5,支持信息)。

Mn3水氧化的催化特性(PO4)2·3H2O,MnO Mn2O3,Mn3O4,二氧化锰纳米颗粒,并用循环伏安法(CV)的评价在0.5 M磷酸钠电解质在pH值7。每个催化剂沉积在FTO基板使用先前报道的43电流值进行标准化的催化剂的表面积在工作电极。乘以在电极和催化剂的比埃米特泰勒??价值催化剂的重量计算出电极上的催化剂的表面积。OER活动曲线的平均电流从正向和反向扫描(CV得到原CV曲线前偏振校正,见图S6,支持信息)。Mn3(PO4)2恒电位电解·3H2O产生电流值与平均值(图5,B)。我们预计,平均电流是一个合理的近似真实的稳态current.40如图3a所示,Mn3(PO4)2氧能力·3H2O高于合成MnO Mn2O3,Mn3O4,,和纳米二氧化锰。目前的Mn3(PO4)2·3H2O归一化衬底上催化剂的表面积为0.316 mA/cm2,而MnO Mn2O3,Mn3O4,,和MnO2 werebelow 0.1 mA/cm2时在680毫伏的电位值(图3A)。Mn2O3表现出最高的催化活性(0.08mA/cm2)在四合成锰氧化物纳米颗粒。此前,该集团还发现Mn2O3 dismukes表现出最高的催化活性Mn oxides.41各催化剂的塔菲尔图八的结晶多晶型物在从极化修正CV曲线。所有塔菲尔的斜坡约120毫伏/月交换电流值的Mn3(PO4)2·3H2O被超过3.5倍大于MnO Mn2O3,Mn3O4,,和二氧化锰(图3b)。

Mn3(PO4)2法拉第效率·3H2O被荧光测量氧传感器。催化剂被装载到大的FTO基板(2.5厘米3厘米和电解×),在施加的电位为1.5 V与NHE进行。在电解,电化学电池通高纯Ar(99.999%)3 h,与传感器位于细胞的顶空。大量的传感器测量的氧如图4所示(红色线)。一个总的34摩尔氧分子μ演化6000电解后。当电解终止,有由传感器记录的氧分子的增加可以忽略不计。从总的费用计算在电解过程中通过电解过程中氧的理论产量(蓝线)。Mn3(PO4)2法拉第效率·3H2O约为94%,表明采用循环伏安法主要源于析氧反应测量的电流。

表征Mn3(PO4)2稳定性·3H2O,我们进行了0.7和1.5V之间可能连续循环(相对于NHE)。如图5a所示,Mn3(PO4)2 CV电流·3H2O几乎保持不变,即使经过一百次循环时,指示Mn3(PO4)2催化耐久性高·3H2O。HRTEM分析进行检查的Mn3(PO4)2相稳定性·3H2O 在条件下。Mn3(PO4)2单晶特征·3H2O被稳定地保持30分钟的散装电解在1.5 V(figure5c 后,D)。的Mn3高相位稳定度(PO4)2·3H2O也经XRD测量。结果表明,电解后有没有明显的峰值变化或扩大。(图S7,支持信息)

我们进行了吸收谱和X射线光电子能谱(XPS)确定的Mn3详细的电子结构分析(PO4)2·3H2O。XAS分析氧化态和配位环境的金属离子提供了详细的信息。例如,诺塞拉组发现的混合价的有限的存在(III / IV)在无定形氧化钴颗粒,44、贾拉米洛和DAU组也确定了混合价锰(III / IV)用X射线吸收近边结构(XANES)和MnOx薄膜的XPS分析。

图3

在这项研究中,我们首先研究了锰氧化物催化剂MnO参考,Mn3O4 Mn2O3和MnO2,,,这是众所周知的有锰(II),锰(II,III),锰(III),锰(IV)的平均氧化态,分别。Mn 的K-边缘光谱的每一催化剂在催化静息状态被记录了在室温下,和能源使用的毛刺在I0相对于Mn薄膜吸收边校准。如图6A所示,检测近6540 eV的锰化合物锰前所有典型的边缘特征,并改变了连续的XANES峰向高能量观察随着Mn的氧化态的增加。有趣的是,Mn3(PO4)2·3H2O比MnO稍高的能量值,具有相同的锰的化合价(图6a,插图)。众所周知,配位场强度对XANES谱的能量位置的直接效应;45因此,Mn3(PO4)2正能量转移·3H2O 可能起源于磷酸酯阴离子的诱导效应。在磷酸根离子的强P?O键可诱发氧离子的强极化和较低的共价金属?氧bond.46这些感应效果进行观察和XPS分析。我们比较了Mn 2P1 / 2峰的结合能的Mn3(PO4)2·3H2O与二氧化锰颗粒。据证实,锰Mn 2P1 / 2峰(PO4)2·3H2O 正移相比,氧化锰颗粒,预计从XANES结果。(图S8,支持信息)此外,我们研究了所

制备的Mn3 xpspeak差之间(PO4)2·3H2O(前在)和散装电解Mn3(PO4)2·3H2O(后

在)。即使在散装电解1 h,锰2P1 / 2峰的位置保持不变,所制备的样品相比(图6C)。因为XPS测量表面敏感,35的XPS峰的不变性表明,锰Mn在体积和表面氧化状态均保持。

图4

图5

此外,我们进行原位XANES分析清楚地看到在随Mn的氧化态的变化。电化学电池原位XANES分析的设计如图9所示(支持信息)。细胞的溶液电阻Ω~42,和催化电流具有相似的值在图3A。在电解锰的K-边谱,Mn3(PO4)2·3H2O在0.5M磷酸钠缓冲液和粉末Mn3(PO4)2相比·3H2O。两者之间的光谱可以忽略不计有差异,表明Mn3(PO4)2·3H2O 没有在含水条件下进行氧化。在测量锰Mn的K-边缘光谱(PO4)2·3H2O电解前,Mn3(PO4)2·3H2O被电解在1.5 V与NHE 3小时原位XANES光谱对应的锰Mn的K-边缘光谱的应用潜力(PO4)2·3H2O在电解监测。如图6B所示,Mn3(PO4)2光谱·3H2O在电解过程中保持。此外,即使我们跨越6540?6550 eV的区域,之前和之后的电解没有峰,说明催化水氧化过程中价态不变(图6B mnatoms插图)。虽然荧光产量模式,用于在这项研究中获得的Mn的K-边缘光谱的体积敏感,我们结果表明,锰的氧化态没有显著变化在超过。如果Mn3(PO4)2·3H2O经历相变对Mn(III)或Mn(IV)的含材料,电解锰Mn的K-边缘光谱(PO4)2·3H2O在超过会移向更高的能量区域相比,所制备的Mn3(PO4)2·3H2O。

讨论

从理论上研究了催化能力增强的Mn3(PO4)2·3H2O,我们首先集中在Mn3(PO4)2的晶体结构·3H2O。事实上,晶体结构已被视为一个催化能力的主要来源。特别是含锰催化剂,锰(III)稳定OER和锰的初始含量在(III)的晶体结构是重要的,如明显在PSII和Mn2O3的WOC。最近的报告显示,从Mn的过渡(II)Mn(III)可以率中的锰基氧化物在催化反应中的限速步骤catalysts.27这方面,我们进行了计算,观察当Mn晶体结构的影响(II)内的催化剂离子的氧化锰(III)。首先,要了解晶体结构对Mn(III)稳定性的影响,我们选择β锰,这是研究相关的结构和氧化态。根据最近提出的机制,27表面的氧化态的锰是自发β减少锰(II)由H2O电子注入然后氧化为Mn(III)时,相对于NHE~1.5 V的施加电势。因此,我们首先负电荷β-加入了一些电子执行锰二氧化锰(II)状态β锰(Mn (IV)→Mn(II)),然后氧化该负电荷β锰形成Mn(III)(Mn(II)→Mn(III))。对分布函数表明,Mn?O的平均距离为1.916?,分成1.840个和1.916?由于锰的氧化锰(II)(III)(图7A)。这个小分裂表明雅恩?出纳(J?T)失真明显受阻。然后,我们带正电的Mn3(PO4)2·3H2O通过减少数量的电子,使得所有的Mn原子被转换从Mn(II)或(iii)。由此产生的对分布函数的Mn?O图7b表明Mn?O键长分为1.980 2.524的各种值在??充分氧化,清楚地表明了显着J?T失真的Mn(III)高达0.5的八?。我们也进行了类似的计算,MnO,它具有相同的静息锰价(图7C)。锰(II)?O键长(2.240?平均)分为2.090和2.440的Mn(III)?配置,显示了一定程度的J?T失真所观察到的相似,Mn3(PO4)2·3H2O。

作为另一个标准来衡量的Mn(III),我们研究了稳定的平均压力时,所有的Mn原子在Mn(III)配置(图7D)。一个大的压力意味着晶格被扭曲和不稳定时,Mn(III)原子丰富的趋势。如图7D所示,压力大小依次为MnO2>MnO>Mn3(PO4)2·3H2O。有趣的是,在图3A的催化活性完全按照相反的顺序。因此,结合J?T失真以上的分析,我们得出结论,结构灵活,稳定的Mn(III)的状态可以解释催化活性高的Mn3(PO4)2·3H2O。由于催化反应发生在表面,这将是值得研究surface.35发现图2C,主要(100)表面暴露,并认为这种表面的方向主要有助于催化作用。我们仿照(100)考虑一个具有厚度~?化学计量16板的表面,如图8所示。这两种化学计量的(100)面,更稳定的一个了。在阴影区域的原子是固定的位置来模拟半无限体表面模型。一个单层的水分子在具有催化活性的表面引入考虑水环境的结构进行了优化,并通过分子动力学模拟在300 K。

图6

图7

图8

在本体表面,暴露于锰(2),锰(4),锰(5)原子的配位不饱和的但与水分子,稳定,因此,其体积的配位数(6 -,6 -,和5倍)保持。比较各表面的Mn离子的活动,我们将远离电子系统逐一放松结构。有趣的是,锰的氧化锰(II)(III)发生在5 Mn(6),标记为α。结果表明,5倍锰(6)在附近的PO4悬挂键地下(5α),锰(5)在表面(β),和6 Mn(2)接近PO4悬挂键(γ)被氧化锰(III)的顺序,表明5倍锰原子催化比6 Mn 原子更活跃。虽然这锰(6)是在地下的,协调的水分子有表面的宽度~3.4?明渠;因此,协调水对Mn(6)是一个活跃的水,可以与环境中的催化(图S10,支持信息)。在这方面,地下结构不需要水的催化氧化,在重建,因此,结晶度的Mn3(PO4)2·3H2O可以保持在表面。我们相信,5地下锰(6)可以是水的氧化的活性位点。有趣的是,它也可以在图8B,6 Mn(2)观察到的表面上的原子进行J?tdistortion,作为干散货。此外,由于PO4悬挂键附近的Mn原子,锰(II)?H2O表面上债券和地下发现转移氢原子的悬挂键,产生的Mn(III)??哦。这表明,PO4的悬空键的表面区域中作为质子受体,促进Mn原子的氧化。特别是,在表面的模型,我们在图8a的建议,有一个PO4悬挂键的通道连接地下锰近(6)的表面的悬挂键可以介导的质子耦合电子转移(PCET)活性水与环境之间的。实际上,磷酸基团可以参与测试的质子受体在催化过程中。事实上,发现电沉积Co?PI薄膜在水中的氧化反应遵循测试转移质子电解质中的磷酸根离子。9虽然越来越多的实验证据,以确定是否需要我们的催化剂催化反应在如下测试中,我们认为,磷酸根离子可以通过基于我们的计算结果PCET反应促进?OH2中心的锰氧化。因此,除了结构的灵活性,便于J?T失真和5倍的Mn(II)的原子,氧化比6 Mn(II),更有利于表面催化效应增加由于PO4附近的Mn原子的悬挂键。

总之,我们提出了一种新的结晶相,Mn3(PO4)2·3H2O,是由环境友好过程和行为产生有效的OER催化剂。在XRD分析和理论计算的基础上,我们发现,Mn原子在晶体中的非对称的几何形状和显示一个扭曲的晶体场与磷酸基团和水分子。Mn3(PO4)2·3H2O具有优异的催化性能在中性pH的DFT理论计算表明,Mn(Ⅱ)实验观察原子可以很容易地氧化成Mn(III)中间物种通过J?T失真,这是由其结构性质稳定,在Mn原子的扭曲和灵活的晶体场,和晶体内部的水分子。我们预计,这种新的Mn3(PO4)2发现·3H2O晶体及其结构特征与催化性能之间的关系提供了有用的二价锰基催化剂发展的见解。

相关内容

支持信息

完整的实验材料和方法;表的锰基氧化物和磷酸盐化合物,晶体结构,键长,和Mn?锰距离;和数字显示,TGA,XRD图谱比较,晶体结构,不同Mn站点之间的距离,合成的纳米颗粒的循环伏安曲线,表征,XRD,XPS光谱,电化学电池的设计原位XANES分析,和表面结构。这种材料是免费的通过互联网在https://www.360docs.net/doc/5c14976845.html,。

作者信息

通讯作者

无渣磷化液配方组成,磷化机理作用及技术开发

无渣磷化液配方组成,磷化机理作用及技术开发 导读:本文详细介绍了无渣磷化液的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 无渣磷化液广泛应用汽车、机械加工、电子加工行业金属表面处理,禾川化学专业从事磷化液成分分析、配方还原、研发外包服务,为磷化液相关企业提供一整套配方技术解决方案。 一.背景 无渣磷化液广泛应用汽车、机械加工、电子加工行业金属表面处理,专业从事磷化液成分分析、配方分析、配方检测、配方还原、配方研制,为磷化液相关企业提供整套技术解决方案一站式服务。磷化是金属材料防腐蚀的重要方法之一,其目的在于给基体金属提供防腐蚀保护、用于喷漆前打底、提高覆膜层的附着力与防腐蚀能力及在金属加工中起减摩润滑作用等。磷化是常用的前处理技术,原理上应属于化学转化膜处理。工程上应用主要是钢铁件表面磷化,但有色金属如铝、锌件也可应用磷化。钢铁表面涂装前处理工艺指脱脂(除油)、除锈、表调、磷化。然而由于工件表面的状况不同,则生产工艺也有所不同,有的工艺中没有脱脂或没有除锈工序,有的工艺则没有表面调整工序,但磷化工序是绝对不可缺少的。 在涂装处理过程中,如果不清除油脂、氧化皮和锈层,不进行磷化处理,直接进行涂漆和静电喷涂,就会使钢铁表面的涂层产生脱落,失去了涂装的意义。 目前,国内外的金属加工业、薄板加工业、石油行业及汽车、自行车、高低压开关柜、防盗门、铁路等制造业普遍采用的是中、高温磷化,存在着操作不方

便、能源和材料消耗大、调整频繁、成膜不均、成本高等问题。为解决以上问题,常温磷化已成为国际磷化行业的必然和研究课题。常温磷化不仅可以有效地降低能源消耗,还可以解决操作不方便、材料消耗大、调整频繁、成膜不均、成本高等问题。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 二、磷化液 2.1磷化概念 磷化液的主要成分是磷酸二氢盐,如zn(h2po4)2以及适量的游离磷酸和加速剂等。加速剂主要起降低磷化温度和加快磷化速度的作用。作为化学加速剂用得最多的氧化剂如no3-、no2-、cio3-、h2o2等。磷化是金属与稀磷酸或酸性磷酸盐反应而形成磷酸盐保护膜的过程。 工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成不溶于水的结晶型磷酸盐转化膜的过程,称之为磷化.把金属放入含有锰、铁、锌的磷酸盐溶液中进行化学处理,使金属表面生成一层难溶于水的磷酸盐保护膜的方法,叫做金属的磷酸盐处理。磷化膜层为微孔结构,与基体结合

磷化膜的组成及成膜机理(新)

磷化膜的组成和成膜机理 深圳雷邦磷化液工程部编辑 磷化膜的形成过程是一种人工诱导及控制的腐蚀过程,阳极不断有金属溶解,阴极不断有氢气析出,晶粒不断生成且继续成长,直到生成连续的不溶于水的磷化膜。磷化膜的形成,成倍地提高了分层的耐蚀性能和耐水性能,是公认的涂层的良好基底。目前在薄板金属件的涂漆,100%倾向于先采用磷化处理,铸件在涂漆前也采用了磷化处理。 一、磷化膜的特性 (1)多孔性磷化膜具有多孔性的主要原因是磷化膜通常由许多大小相差悬殊的结晶 (6)绝缘性能磷化膜是非金属涂层,是电的不良导体,它能使金属工件表面由优良导体转变为不良导体。 二、磷化膜的组成 表2列出了相应的磷酸二氢盐为主要成分的溶液进行处理可获得的磷酸盐转化膜。这些膜主要用于铁金属、铝、锌、镉及其合金上,而且由于以下原因膜的单位面积质量和表观密度不同。 ①磷化件的材质及表面状态; ②早期的机械或化学处理方式; ③所采用的磷化工艺。 表2磷酸盐转化膜的主要类型及特征

3Me2+ + 2H2PO4=== 4H+ + Me3(PO4)2↓ 将上述两个反应式结合起来,磷化过程的总反应方程式如下: 4Fe+3Me2+ + 6H2PO4- + 6NO2 === 4FePO4↓+ Me2 (PO4 ) 2 + 6 H2O + 6NO ↑ (磷化膜) 实际的磷化反应远较上述复杂,因为有一些副反应生成。磷化淤渣的主要成分是FePO4,但其中也有少量的Me3 (PO4)2。磷化膜的主要成分是Me2 (PO4 ) 2、H2O,但也有磷酸铁与黑色的氧化铁。 在铁盐磷化过程中,由于所采用的酸式碱金属磷酸盐都是水溶性的,不能存在于磷化膜中。碱金属的磷酸二氢盐溶液在氧化剂的存在下,例如空气中的氧,与钢铁表面产生下列反应。4Fe + 4NaH2 PO4 + 3O2 === 2FePO4 + Fe2O3 + 2Na2HPO4 + 3H2O

发黑、发蓝、磷化

钢制件的表面发黑处理,也有被称之为发蓝的。 发黑处理现在常用的方法有传统的碱性加温发黑和出现较晚的常温发黑两种。 但常温发黑工艺对于低碳钢的效果不太好。 A3钢用碱性发黑好一些。 碱性发黑细分出来,又有一次发黑和两次发黑的区别。 发黑液的主要成分是氢氧化钠和亚硝酸钠。 发黑时所需温度的宽容度较大,大概在135摄氏度到155摄氏度之间都可以得到不错的表面,只是所需时间有些长短而已。 实际操作中,需要注意的是工件发黑前除锈和除油的质量,以及发黑后的钝化浸油。发黑质量的好坏往往因这些工序而变化。 金属“发蓝”药液 采用碱性氧化法或酸性氧化法;使金属表面形成一层氧化膜,以防止金属表面被腐蚀,此处理过程称为“发蓝”。 黑色金属表面经“发蓝”处理后所形成的氧化膜,其外层主要是四氧化三铁,内层为氧化亚铁。 一、碱性氧化法“发蓝”药液 1.配方:硝酸钠50~100克氢氧化钠600~700克亚硝酸钠100~200克水1000克 2.制法:按配方计量后,在搅拌条件下,依次把各料加入其中,溶解,混合均匀即可。 3.说明: (1)金属表面务必洗净和干燥以后,才能进行“发篮”处理。 (2)金属器件进行“发蓝”处理条件与金属中的含碳量有关,“发蓝”药液温度及金属器件在其中的处理时间可参考下表。金属中含碳量%工作温度(℃)处理时间(分)开始终

止>0.7135-13714310-300.5-0.7135-14015030-50<0.4142-145153-15540-60合金钢142-145153-15560-90 (3)每隔一星期左右按期分析溶液中硝酸钠、亚硝酸钠和氢氧化钠的含量,以便及时补充有关成分。一般使用半年后就应更换全部溶液。(4)金属“发蓝”处理后,最好用热肥皂水漂洗数分钟,再用冷水冲洗。然后,又用热水冲洗,吹于。 二、酸性氧化法“发蓝”药液 1.配方:磷酸3~10克硝酸钙80~100克过氧化锰10~15克水1000克 2.制法:按配方计量后,在不断搅拌条件下,依次把磷酸、过氧化锰和硝酸钙加入其中,溶解,混合均匀即可。 3.说明: (1)金属器件先经洗净和干燥后才能进行“发蓝”处理。 (2)此法所得保护膜呈黑色,其主要成分是由磷酸钙和铁的氧化物所组成,其耐腐能力和机械强度均超过碱性氧化法所得的保护膜。4.“发蓝”工作温度为100℃,处理时间为40~45分钟。在处理碳素钢时,药液中磷酸含量控制在3~5克/升;处理合金钢或铸钢时,磷酸含量控制在5~10克/升。应注意定期分析药液磷酸的含量。 5.“发蓝”处理后金属器件的清洗方法同上。 发黑与发兰是同一种处理工艺,由于被处理的另件成分不同,处理后表面颜色不完全一样,比如不含合金元素的碳素钢,处理后表面呈黑色,含硅元素的钢处埋后表面呈棕红色.发黑处理后另件有时还要皂化和上油处理,此时有的另件表面呈现黑中发亮的黑兰色. 磷化只是金属前处理中的一个环节,之前有除油、酸洗、表调等环节,根据工艺要求、成本及磷化液成分,有高温、常温、低温,侵泡、喷淋、刷涂等,磷化前预处理工艺:除油→水洗→酸洗→水洗→-中和→表调→磷化→水洗→干燥。 1、防锈磷化,铁件经磷化处理形成一层磷化膜,起到防锈作用。主

磷化工艺

磷化工艺

磷化(I)——基本原理及分类 磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。 1 基本原理 磷化过程包括化学与电化学反应。不同磷化体系、不同其材的磷化反应机理比较复杂。虽然科学家在这方面已做过大量的研究,但至今未完全弄清楚。在很早以前,曾以一个化学反应方程式简单表述磷化成膜机理: 8Fe+5Me(H2PO4)2+8H2O+H3PO4 Me2Fe(PO4)2·4H2O(膜)+Me3(PO4)·4H2O(膜)+7FeHPO4(沉渣)+8H2↑ Me为Mn、Zn 等,Machu等认为,钢铁在含有磷酸及磷酸二氢盐的高温溶液中浸泡,将形成以磷酸盐沉淀物组成的晶粒状磷化膜,并产生磷酸一氢铁沉渣和氢气。这个机理解释比较粗糙,不能完整地解释成膜过程。随着对磷化研究逐步深入,当今,各学者比较赞同的观点是磷化成膜过程主要是由如下4个步聚组成: ①酸的浸蚀使基体金属表面H+浓度降低 Fe – 2e→ Fe2+ 2H2-+2e→2[H] (1) H2 ②促进剂(氧化剂)加速 [O]+[H] → [R]+H2O Fe2++[O] → Fe3++[R] 式中[O]为促进剂(氧化剂),[R]为还原产物,由于促进剂氧化掉第一步反应所产生的氢原子,加快了反应(1)的速度,进一步导致金属表面H+浓度急剧下降。同时也将溶液中的Fe2+氧化成为Fe3+。 ③磷酸根的多级离解 H3PO4 H2PO4-+H+ HPO42-+2H+ PO43-+3H-(3) 由于金属表面的H+浓度急剧下降,导致磷酸根各级离解平衡向右移动,最终为PO43-。 ④磷酸盐沉淀结晶成为磷化膜

磷化基础知识

磷化基础知识 1.总括 磷化(phosphorization)是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的主要目的是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与耐腐蚀能力;在金属冷加工工艺中起减摩润滑的作用。磷化处理工艺应用于工业已有90多年的历史,大致可以分为三个时期:奠定磷化技术基础时期、磷化技术迅速发展时期和广泛应用时期。 磷化膜用作钢铁的防腐蚀保护膜,最早的可靠记载是英国Charles Ross于1869年获得的专利(B.P.No.3119)。从此,磷化工艺应用于工业生产。在近一个世纪的漫长岁月中,磷化处理技术累积了丰富的经验,有了重大的发现和突破。一战期间,磷化技术的发展中心由英国移至美国。1909年美国T.W.Coslet将锌、氧化锌或磷酸锌盐溶于磷酸中制成了第一个锌系磷化液。这一研究成果大大促进了磷化工艺的发展,拓宽了磷化工艺的发展前途。Parker防锈公司研究开发的Parco Power配制磷化液,克服了许多的缺点,将磷化处理时间提高到了1hr。1929年Bonderizing磷化工艺将磷化时间缩短到了10min,1934年磷化处理技术在工业上取得了革命性的发展,即采用了将磷化液喷射到工件上的方法。二战结束后,磷化技术很少有突破性的进展,只是稳步的发展和完善。磷化广泛应用于防蚀技术,金属冷变形加工工业。这个时期磷化处理技术重要改进有:低温磷化、各种控制磷化膜膜重的方法、连续钢带高速磷化。当前,磷化技术领域的研究方向主要是围绕提高质量、减少环境污染、节省能源进行。 2.分类 2.1.按照磷化处理温度分类 (1)高温型 80℃以上处理。形成的磷化膜较厚,可以达到10~30g/m2,处理液的游离酸度(FA)和总酸度(TA)的比值(以下称作酸比)为1:(4~8) 优点:膜耐蚀性强

磷化液配方组成,磷化液成分分析技术及生产工艺

磷化液配方成分分析,磷化机理及技术工艺导读:本文详细介绍了磷化液的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 磷化是金属材料防腐蚀的重要方法之一,禾川化学引进尖端配方破译技术,专业从事磷化液成分分析、配方还原、研发外包服务,为金属表面处理相关企业提供一整套配方技术解决方案。 一、背景 磷化是金属材料防腐蚀的重要方法之一,其目的在于给基体金属提供防腐蚀保护、用于喷漆前打底、提高覆膜层的附着力与防腐蚀能力及在金属加工中起减摩润滑作用等。磷化是常用的前处理技术,原理上应属于化学转化膜处理。工程上应用主要是钢铁件表面磷化,但有色金属如铝、锌件也可应用磷化。 钢铁表面涂装前处理工艺指脱脂(除油)、除锈、表调、磷化。然而由于工件表面的状况不同,则生产工艺也有所不同,有的工艺中没有脱脂或没有除锈工序,有的工艺则没有表面调整工序,但磷化工序是绝对不可缺少的。 在涂装处理过程中,如果不清除油脂、氧化皮和锈层,不进行磷化处理,直接进行涂漆和静电喷涂,就会使钢铁表面的涂层产生脱落,失去了涂装的意义。 目前,国内外的金属加工业、薄板加工业、石油行业及汽车、自行车、高低压开关柜、防盗门、铁路等制造业普遍采用的是中、高温磷化,存在着操作不方便、能源和材料消耗大、调整频繁、成膜不均、成本高等问题。为解决以上问题,常温磷化已成为国际磷化行业的必然和研究课题。常温磷化不仅可以有效地降低

能源消耗,还可以解决操作不方便、材料消耗大、调整频繁、成膜不均、成本高等问题。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 二、磷化机理 2.1磷化概念 磷化液的主要成分是磷酸二氢盐,如Zn(H2PO4)2以及适量的游离磷酸和加速剂等。加速剂主要起降低磷化温度和加快磷化速度的作用。作为化学加速剂用得最多的氧化剂如NO3-、NO2-、CIO3-、H2O2等。磷化是金属与稀磷酸或酸性磷酸盐反应而形成磷酸盐保护膜的过程。 工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成不溶于水的结晶型磷酸盐转化膜的过程,称之为磷化。 把金属放入含有锰、铁、锌的磷酸盐溶液中进行化学处理,使金属表面生成一层难溶于水的磷酸盐保护膜的方法,叫做金属的磷酸盐处理。磷化膜层为微孔结构,与基体结合牢固,具有良好的吸附性、润滑性、耐蚀性、不粘附熔融金属(Sn、Al、Zn)性及较高的电绝缘性等。 2.2磷化液的分类

磷化工艺流程

总述 :磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。磷化处理工艺应用于工业己有90多年的历史,大致可以分为三个时期:奠定磷化技术基础时期、磷化技术迅速发展时期和广泛应用时期。 (二)磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用 于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。 (三)磷化基础知识 磷化原理 1、磷化 工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。 磷化分类 1、按磷化处理温度分类 (1)高温型 80—90℃处理时间为10-20分钟,形成磷化膜厚达10-30g/m2,溶液游离酸度与总酸度的比值为1:(7-8) 优点:膜抗蚀力强,结合力好。 缺点:加温时间长,溶液挥发量大,能耗大,磷化沉积多,游离酸度不稳定,结晶粗细不均匀,已较少应用。 (2)中温型 50-75℃,处理时间5-15分钟,磷化膜厚度为1-7 g/m2,溶液游离酸度与总酸度的比值为1:(10-15) 优点:游离酸度稳定,易掌握,磷化时间短,生产效率高,耐蚀性与高温磷化膜基本相同,目前应用较多。 (3)低温型 30-50℃节省能源,使用方便。 (4)常温型 10-40℃常(低)温磷化(除加氧化剂外,还加促进剂),时间10-40分钟,溶液游离酸度与总酸度比值为1:(20-30),膜厚为0.2-7 g/m2。 优点:不需加热,药品消耗少,溶液稳定。 缺点:处理时间长,溶液配制较繁。 3、按磷化处理方法分类 (1)化学磷化 将工件浸入磷化液中,依靠化学反应来实现磷化,目前应用广泛。 (2)电化学磷化 在磷化液中,工件接正极,钢铁接负极进行磷化。 5、按施工方法分类 (1)浸渍磷化 适用于高、中、低温磷化特点:设备简单,仅需加热槽和相应加热设备,最好用不锈钢

金属表面技术(磷化)

金属表面技术 一、.实验目的 (1)掌握钢铁磷化的基本原理。 (2)了解磷化处理溶液的配制方法及磷化处理的实验操作。 钢铁零件在含有锰、铁、锌的磷酸溶液中进行化学处理,其表面生成一层难溶于水的磷酸盐保护膜的方法叫磷化处理,亦成磷酸盐处理。 磷化膜的外观,由于试件材料不同及磷化处理的条件不同可由暗灰到黑灰色。磷化膜的主要成分有磷酸盐M(PO 4)2或磷酸氢盐(MHPO 4)的晶体组成。 磷化膜在通常大气条件下比较稳定,与钢的氧化处理相比,其耐蚀性较高,约高2~10倍。磷化处理之后,进行重铬酸盐填充,侵油涂漆处理,能进一步提高耐蚀性。 磷化处理有高温(90~98℃),中温(50~70℃)和常温(15~30℃)三种处理方法。常用的磷化方法有侵渍法和喷淋法。不管采用哪种方法进行磷化处理,其溶液都含有三种主要成分。 (1)H 3PO 4(游离态),以维持溶液pH 值。 (2)M(H 2PO 4)2,M=Mn 、Zn 等。 (3)催化剂(即氧化剂)-3NO 、-3ClO 、H 2O 2等。 钢铁类进行磷化处理时,大致有如下反应历程。 2.1锰、锌系磷酸盐膜化学反应机理 (1)Mn(H 2PO 4)2做磷化液的成膜机理 在97~99℃下加热1h ,在Mn(H 2PO 4)2溶液中发生如下的电离反应 Mn(H 2PO 4)2→MnHPO 4 ↓+H 3PO 4 (6-1) 在反应平衡后,溶液中存在一定数量的磷酸分子,不溶性的MnHPO 4及未电离的Mn(H 2PO 4)2分子。当把Fe 浸入此溶液之中,则发生以下化学反应 2 H 3PO 4+Fe==Fe(H 2PO 4)2+H 2 (6-2) Fe(H 2PO 4)2==FeHPO 4+H 3PO 4 (6-3) 由于H 2的析出,溶液的pH 值升高,因此,Mn(H 2PO 4)2的电离反应会继续进行,反应向生成难溶磷酸盐的方向移动。这些不溶性的仲磷酸盐MnHPO 4大部分沉淀在工件的表面上,少部分可能从溶液中沉淀成泥浆,大部分还是在金属

锌系磷化液配方成分分析、技术研发、磷化机理及工艺流程

锌系磷化液成分分析、配方研发、磷化机理及工艺流程导读:本文详细介绍了锌系磷化液的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 锌系磷化液广泛应用于金属表面处理,禾川化学引进国外配方破译技术,专业从事金属表面脱漆剂成分分析、配方还原、研发外包服务,为金属表面处理相关企业提供一整套配方技术解决方案。 一、背景 磷化是金属材料防腐蚀的重要方法之一,其目的在于给基体金属提供防腐蚀保护、用于喷漆前打底、提高覆膜层的附着力与防腐蚀能力及在金属加工中起减摩润滑作用等。磷化是常用的前处理技术,原理上应属于化学转化膜处理。工程上应用主要是钢铁件表面磷化,但有色金属如铝、锌件也可应用磷化。 钢铁表面涂装前处理工艺指脱脂(除油)、除锈、表调、磷化。然而由于工件表面的状况不同,则生产工艺也有所不同,有的工艺中没有脱脂或没有除锈工序,有的工艺则没有表面调整工序,但磷化工序是绝对不可缺少的。 在涂装处理过程中,如果不清除油脂、氧化皮和锈层,不进行磷化处理,直接进行涂漆和静电喷涂,就会使钢铁表面的涂层产生脱落,失去了涂装的意义。 目前,国内外的金属加工业、薄板加工业、石油行业及汽车、自行车、高低压开关柜、防盗门、铁路等制造业普遍采用的是中、高温磷化,存在着操作不方便、能源和材料消耗大、调整频繁、成膜不均、成本高等问题。为解决以上问题,常温磷化已成为国际磷化行业的必然和研究课题。常温磷化不仅可以有效地降低能

源消耗,还可以解决操作不方便、材料消耗大、调整频繁、成膜不均、成本高等问题。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 二、磷化机理 2.1磷化概念 磷化液的主要成分是磷酸二氢盐,如zn(h2po4)2以及适量的游离磷酸和加速剂等。加速剂主要起降低磷化温度和加快磷化速度的作用。作为化学加速剂用得最多的氧化剂如no3-、no2-、cio3-、h2o2等。磷化是金属与稀磷酸或酸性磷酸盐反应而形成磷酸盐保护膜的过程。 工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成不溶于水的结晶型磷酸盐转化膜的过程,称之为磷化。 把金属放入含有锰、铁、锌的磷酸盐溶液中进行化学处理,使金属表面生成一层难溶于水的磷酸盐保护膜的方法,叫做金属的磷酸盐处理。磷化膜层为微孔结构,与基体结合牢固,具有良好的吸附性、润滑性、耐蚀性、不粘附熔融金属(sn、al、zn)性及较高的电绝缘性等。

金属表面转化膜之一磷化的作用和分类

金属表面转化膜之一磷化的作用和分类 磷化是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。 金属表面在除油、除锈后,为了防止重新生锈,通常要进行化学处理,使金属表面生成一层保护膜,该膜通常只有几微米,主要起增强涂层和底材附着力的作用,较厚的膜层还能增强防锈性能。常用的表面化学转化方法有氧化、磷化、钝化三种。其中,磷化是化学处理的中心环节,是一种大幅度提高金属工件耐腐蚀能力的简单可靠、费用较低、操作简便的工艺方法,在工业上应用很广。 1、与磷化工艺相关的标准 金属(主要指钢铁)经含有锌(Zn)、锰(Mn)、铬(Cr)、铁(Fe)等磷酸盐的溶液处理后,在基底金属表面形成一种不溶性磷酸盐膜,此种过程称为磷化。磷化使金属表面形成一层附着良好的保护膜,以磷酸锌为例,在氧化剂的存在下,所生 成的磷化膜为Zn 3(PO 4 ) 2 ·4H 2 0和Zn 2 Fe(PO 4 ) 2 ·4H 2 0的结晶体。该磷化膜闪烁有光、 灰色多孔(空隙率为表面积的0.5%~1.5%),膜厚通常为0.1—50μm。 关于磷化工艺,我国和国际上都有相应的标准体系,可参照执行: GB/T11376—1997 金属的磷酸盐转化膜 GB/T6807—2001 钢铁工件涂装前磷化处理技术条件 GB/T12612—1990 多功能钢铁表面处理液通用技术条件 ISO 9717—1990 (E)金属的磷酸盐转化膜——确定要求的方法 ISOl0546—1993 (E)化学转化膜——铝及铝合金上的漂洗和不漂洗铬酸盐转化膜 DIN 50942—1973 金属的磷化处理方法原理、缩写符号和检验方法 ANSI/ASTM/AMS 2480C 涂漆基体磷化处理 2、磷化的作用 磷酸盐转化膜应用于铁、铝、锌、镉及其合金上,既可当作最终精饰层,也可作为其他覆盖层的中间层,其作用主要有以下方面。

磷化 发黑处理

磷化::是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目磷化 的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。 - 可以选择磷化处理 1、磷化作用 (1)涂装前磷化的作用 ①增强涂装膜层(如涂料涂层)与工件间结合力。 ②提高涂装后工件表面涂层的耐蚀性。 ③提高装饰性。 (2)非涂装磷化的作用 ①提高工件的耐磨性。 ②令工件在机加工过程中具有润滑性。 ③提高工件的耐蚀性。 2、磷化用途 钢铁磷化主要用于耐蚀防护和油漆用底膜。 (1)耐蚀防护用磷化膜 ①防护用磷化膜用于钢铁件耐蚀防护处理。磷化膜类型可用锌系、锰系。膜单位面积质量为10-40 g/m2。磷化后涂防锈油、防锈脂、防锈蜡等。 ②油漆底层用磷化膜 增加漆膜与钢铁工件附着力及防护性。磷化膜类型可用锌系或锌钙系。磷化膜单位面积质量为0.2-1.0 g/m2(用于较大形变钢铁件油漆底层);1-5 g/m2(用于一般钢铁件油漆底层);5-10 g/m2(用于不发生形变钢铁件油漆底层)。 发黑是金属热处理的一种常用手段,原理是使金属表面产生一层氧化膜,以隔绝空气,达到防锈目的。外观要求不高时可以采用发黑处理,钢制件的表面发黑处理,也有被称之为发蓝的。发蓝处理是一种化学表面处理,其主要作用是在工件表面形成一层致密的氧化膜,防止工件腐蚀上锈,提高工件的耐磨性,它只是一种表面处理,不会对内部组织产生任何的影响,它不是热处理,和淬火有根本的区别。 : 磷化与发黑的区别: 磷化与发黑的区别 发黑又称发蓝,是氧化处理,原理是使工件表面的铁氧化为四氧化三铁(黑色)来达到防腐的目的,几乎不增加原工件尺寸。 磷化是在工件表面有磷酸二氢盐的沉积,一般尺寸会增加1~10个微米,磷化后将孔隙封闭(一般是浸防锈油)即可达到防锈的目的。磷化又分为锌系,锌钙系,锌锰系,锰系,颜色从灰白色到黑色都可,一般来说锰系磷化的防腐效果最好,同时还有减磨的效果。 磷化与发黑的区别: 1、一般发黑中性盐雾(美国标准)时间在20小时以内,而我司的锰磷化能做到96小时,磷化防腐性能远好于发黑。 2、发黑膜光滑,可以做到光亮效果,而磷化膜相对比较粗糙(只是相对而言),一般是哑光的,但是磷化表面有油的话也能有光亮效果。 发黑与发蓝均为钢铁的氧化处理,目的在表面获得Fe3O4的致密氧化膜,起到耐腐蚀作用;发黑的颜色即为深黑色,而发蓝发黑与发蓝 的颜色为蓝黑色; 而磷化是指钢铁表面的磷酸盐皮膜处理,旨在表面获得以锰,锌,钙,铁等的磷酸盐化合物,起到耐蚀,减摩的作用.磷化膜的颜色有浅灰色,深灰色,黑色等.磷化膜根据单位面积膜重不同又可分为轻膜和重膜,轻膜一般用于涂装的底层,以增强涂层附着力为主,重膜一般以耐蚀,减摩的作用为主; 共同点:均为钢铁表面的化学转化膜,对钢铁的内部结构,组织无任何的影响. 小构件一般指小型钢制零件,在油漆前必须进行脱脂、酸洗、磷化等处理。车身小构件在涂装处理后,进入油漆生产线。

磷化液配方成分分析,磷化机理及技术工艺---文本资料

磷化液配方成分分析,磷化机理及技术工艺 导读:本文详细介绍了磷化液的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。 磷化是金属材料防腐蚀的重要方法之一,禾川化学引进尖端配方破译技术,专业从事磷化液成分分析、配方还原、研发外包服务,为金属表面处理相关企业提供一整套配方技术解决方案。 一、背景 磷化是金属材料防腐蚀的重要方法之一,其目的在于给基体金属提供防腐蚀保护、用于喷漆前打底、提高覆膜层的附着力与防腐蚀能力及在金属加工中起减摩润滑作用等。磷化是常用的前处理技术,原理上应属于化学转化膜处理。工程上应用主要是钢铁件表面磷化,但有色金属如铝、锌件也可应用磷化。 钢铁表面涂装前处理工艺指脱脂(除油)、除锈、表调、磷化。然而由于工件表面的状况不同,则生产工艺也有所不同,有的工艺中没有脱脂或没有除锈工序,有的工艺则没有表面调整工序,但磷化工序是绝对不可缺少的。 在涂装处理过程中,如果不清除油脂、氧化皮和锈层,不进行磷化处理,直接进行涂漆和静电喷涂,就会使钢铁表面的涂层产生脱落,失去了涂装的意义。 目前,国内外的金属加工业、薄板加工业、石油行业及汽车、自行车、高低压开关柜、防盗门、铁路等制造业普遍采用的是中、高温磷化,存在着操作不方便、能源和材料消耗大、调整频繁、成膜不均、成本高等问题。为解决以上问题,常温磷化已成为国际磷化行业的必然和研究课题。常温磷化不仅可以有效地降低

能源消耗,还可以解决操作不方便、材料消耗大、调整频繁、成膜不均、成本高等问题。 禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。 样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案! 二、磷化机理 2.1磷化概念 磷化液的主要成分是磷酸二氢盐,如Zn(H2PO4)2以及适量的游离磷酸和加速剂等。加速剂主要起降低磷化温度和加快磷化速度的作用。作为化学加速剂用得最多的氧化剂如NO3-、NO2-、CIO3-、H2O2等。磷化是金属与稀磷酸或酸性磷酸盐反应而形成磷酸盐保护膜的过程。 工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成不溶于水的结晶型磷酸盐转化膜的过程,称之为磷化。 把金属放入含有锰、铁、锌的磷酸盐溶液中进行化学处理,使金属表面生成一层难溶于水的磷酸盐保护膜的方法,叫做金属的磷酸盐处理。磷化膜层为微孔结构,与基体结合牢固,具有良好的吸附性、润滑性、耐蚀性、不粘附熔融金属(Sn、Al、Zn)性及较高的电绝缘性等。 2.2磷化液的分类

磷化与发黑处理

磷化与发黑处理 lovdin整理 磷化::是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。磷化的目的主要是:给基体金属提供保护,磷化 在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。磷化是常用的前处理技术,原理上应属于化学转换膜处理,主要应用于钢铁表面磷化,有色金属(如铝、锌)件也可应用磷化。工件(钢铁或铝、锌件)浸入磷化液(某些酸式磷酸盐为主的溶液),在表面沉积形成一层不溶于水的结晶型磷酸盐转换膜的过程,称之为磷化。 1、磷化作用 (1)涂装前磷化的作用 ①增强涂装膜层(如涂料涂层)与工件间结合力。 ②提高涂装后工件表面涂层的耐蚀性。 ③提高装饰性。 (2)非涂装磷化的作用 ①提高工件的耐磨性。 ②令工件在机加工过程中具有润滑性。 ③提高工件的耐蚀性。 2、磷化用途钢铁磷化主要用于耐蚀防护和油漆用底膜。 (1)耐蚀防护用磷化膜 ①防护用磷化膜:用于钢铁件耐蚀防护处理。磷化膜类型可用锌系、锰系。膜单位面积质量为10-40g/m2。磷化后涂防锈油、防锈脂、防锈蜡等。 ②油漆底层用磷化膜:增加漆膜与钢铁工件附着力及防护性。磷化膜类型可用锌系或锌钙系。磷化膜单位面积质量为0.2-1.0g/m2(用于较大形变钢铁件油漆底层);1-5g/m2(用于一般钢铁件油漆底层);5-10g/m2(用于不发生形变钢铁件油漆底层)。 发黑:是金属热处理的一种常用手段,原理是使金属表面产生一层氧化膜,以隔绝空气,达到防锈目的。外观要求不高时可以采用发黑处理,钢制件的表面发黑处理,也有被称之为发蓝的。发蓝处理是一种化学表面处理,其主要作用是在工件表面形成一层致密的氧化膜,防止工件腐蚀上锈,提高工件的耐磨性,它只是一种表面处理,不会对内部组织产生任何的影响,它不是热处理,和淬火有根本的区别。 磷化与发黑的区别::发黑又称发蓝,是氧化处理,原理是使工件表面的铁氧化为四氧化三铁(黑色)来达到防腐的目的,几乎不增加原工件尺磷化与发黑的区别 寸。磷化是在工件表面有磷酸二氢盐的沉积,一般尺寸会增加1~10个微米,磷化后将孔隙封闭(一般是浸防锈油)即可达到防锈的目的。磷化又分为锌系,锌钙系,锌锰系,锰系,颜色从灰白色到黑色都可,一般来说锰系磷化的防腐效果最好,同时还有减磨的效果。

锰系磷化作用和用途

锰 磷化作用和使用锰系磷化、防锈磷化液工艺是在钢铁表面生成一种致密、耐磨的黑色 磷化液色膜层, 所以又称黑色磷化液。磷化液膜是由一系列大小不同的结晶所组成, 在晶体的连接点上形成细小裂纹的多孔结构, 这种多孔的晶体结构在有润滑油或防锈油 的环境中可使钢铁表面的耐蚀性、吸附性、耐磨性得以显著的改善和提高。适 用于汽车、摩托车、船舶等高速运转的零部件减磨自润滑功能膜层处理,以及工具、 刀具及要求较高的标准件耐磨、耐腐蚀膜层处理。工艺流程:除油脱脂→水洗→除锈 →水洗→中和→表调→磷化→水洗→上防锈油锰系磷化液参数:稀释比例:1:10 使用温度:95-98℃使用时间:10-20分钟管理:1.每天清 晨,打捞沉渣,10天翻一次槽。 2.总酸度60-80点、游离酸6-9点。酸比为6- 9。 3.总酸度不够,加磷化液,游离酸过高时加中和剂。锰盐磷化膜层具有较大的 硬度,承载能力和热稳定性,因此锰盐磷化膜层特别适用于处理滑动摩擦件(如齿轮、 轴套、汽缸套、活塞环、凸轮轴、气门挺杆、兵器部件等),提高滑动摩擦件的耐磨性 能和摩擦副的磨合性能,当润滑突然中断时,磷化膜还能够吸收一定的机械应力,防 止零件表面损伤。由磷化膜的成膜反应可知,当钢铁表面与磷化溶液接触时,在钢铁 表面上的微阳极区就会产生铁的溶解,同时也开始形成磷化膜层。在磷化膜层下的钢 铁表面上也因此而被浸蚀形成致密的、具有一定深度的小凹坑。磷化过的钢铁表面在 磨合过程中,大量的磷酸盐被挤压在凹坑内。这些被挤压在凹坑内的磷酸盐一方面可 改善摩擦面的粗糙度,另一方面凹坑内的磷酸盐又能吸附润滑剂,保持不流失。当从 非摩擦区进入摩擦区时,摩擦面承受的正压力逐渐增大,凹坑内的液压亦随之增高, 润滑剂从凹坑内被挤出,使摩擦面之间形成连贯的润滑油膜,可明显提高摩擦副的耐 磨性。可以这样认为,只有当钢铁表面受到浸蚀后才能形成致密的凹坑,而凹坑又能 被足够数量的磷酸盐填平时,才能起到良好的减摩作用。磷化膜层膜重的选择。摩擦 副选用较厚的磷化膜层,有利于提高零件的耐磨性和使用寿命,但不是任何摩擦副都 能够采用厚膜,必须根据产品设计要求、摩擦副的公差配合和实际使用条件来确定。 在GB/T11376 1997《金属的磷酸盐转化膜》中,推荐了适用于不同减摩要求的磷化膜 膜重数据. 表调处理的选择。锌系磷酸盐膜的减摩特性不如锰磷酸盐膜,减摩要求不太 高的零件也可采用锌系或锰系磷化膜。为了满足公差配合要求高一些的摩擦副部件进 行磷代处理,在磷代前可以使用表调处理,并在磷化液中适当添加细化晶粒和减低膜 重的成分。锰系磷代前使用的表调剂与锌系磷化通常使用的表调剂不同,其主要成分 为锰的磷酸一氢盐胶体。表调溶液中表调剂的浓度通常为2~4g/L,工作温度40~ 50℃,时间1~3min,溶液用压缩空气搅拌.定期更换溶液。亚铁离子的控制。锰系 磷化溶液中主要含有锰离子、磷酸根离子和硝酸根离子。溶液中亚铁离子的含量宜控 制在2g/L以下,超过4g/L时必须添加氧化剂,例如,使用过氧化氢将多余的二价 铁氧化成三价铁而沉淀。溶液的总酸度约在40~60点,游离酸度约在2~4.5点左

金属表面转化膜——磷化

金属表面转化膜——磷化 2008-3-7 金属表面转化膜——磷化 2008/3/6/11:07 来源:中国涂装网 金属表面在除油、除锈后,为了防止重新生锈,通常要进行化学处理,使金属表面生成一层保护膜,该膜通常只有几微米,主要起增强涂层和底材附着力的作用,较厚的膜层还能增强防锈性能。常用的表面化学转化方法有氧化、磷化、钝化三种。其中,磷化是化学处理的中心环节,是一种大幅度提高金属工件耐腐蚀能力的简单可靠、费用较低、操作简便的工艺方法,在工业上应用很广。 1与磷化工艺相关的标准 金属(主要指钢铁)经含有锌(Zn)、锰(Mn)、铬(Cr)、铁(Fe)等磷酸盐的溶液处理后,在基底金属表面形成一种不溶性磷酸盐膜,此种过程称为磷化。磷化使金属表面形成一层附着良好的保护膜,以磷酸锌为例,在氧化剂的存在下,所生成的磷化膜为Zn3(PO4)2·4H20和Zn2Fe(PO4)2·4H20的结晶体。该磷化膜闪烁有光、灰色多孔(空隙率为表面积的0.5%~1.5%),膜厚通常为0.1~50μm。 关于磷化工艺,我国和国际上都有相应的标准体系,可参照执行: GB/T11376-1997金属的磷酸盐转化膜 GB/T6807-2001钢铁工件涂装前磷化处理技术条件 GB/T12612-1990多功能钢铁表面处理液通用技术条件 ISO9717-1990(E)金属的磷酸盐转化膜-确定要求的方法 ISOl0546-1993(E)化学转化膜-铝及铝合金上的漂洗和不漂洗铬酸盐转化膜 DIN50942-1973金属的磷化处理方法原理、缩写符号和检验方法 ANSI/ASTM/AMS2480C 涂漆基体磷化处理 2磷化的作用 磷酸盐转化膜应用于铁、铝、锌、镉及其合金上,既可当作最终精饰层,也可作为其他覆盖层的中间层,其作用主要有以下方面。 2.1提高耐蚀性 磷化膜虽然薄,但由于它是一层非金属的不导电隔离层,能使金属工件表面的优良导体转变为不良导体,抑制金属工件表面微电他的形成,进而有效阻止涂膜的腐蚀。表1列出了磷化膜对金属耐蚀性能的影响。

锰系磷化液的特点

锰系磷化液的特点 深圳雷邦磷化液工程部编辑 锰系磷化、防锈磷化液工艺是在钢铁表面生成一种致密、耐磨的黑色磷化液色膜层,所以又称黑色磷化液。磷化液膜是由一系列大小不同的结晶所组成, 在晶体的连接点上形成细小裂纹的多孔结构, 这种多孔的晶体结构在有润滑油或防锈油的环境中可使钢铁表面的耐蚀性、吸附性、耐磨性得以显著的改善和提高。 适用于汽车、摩托车、船舶等高速运转的零部件减磨自润滑功能膜层处理,以及工具、刀具及要求较高的标准件耐磨、耐腐蚀膜层处理。 工艺流程:除油脱脂→水洗→除锈→水洗→中和→表调→磷化→水洗→上防锈油 锰系磷化液参数:稀释比例:1:10 使用温度:95-98℃ 使用时间:10-20分钟 管理:1.每天清晨,打捞沉渣,10天翻一次槽。 2.总酸度60-80点、游离酸6-9点。酸比为6-9。 3.总酸度不够,加磷化液,游离酸过高时加中和剂。 锰盐磷化膜层具有较大的硬度,承载能力和热稳定性,因此锰盐磷化膜层特别适用于处理滑动摩擦件(如齿轮、轴套、汽缸套、活塞环、凸轮轴、气门挺杆、兵器部件等),提高滑动摩擦件的耐磨性能和摩擦副的磨合性能,当润滑突然中断时,磷化膜还能够吸收一定的机械应力,防止零件表面损伤。 由磷化膜的成膜反应可知,当钢铁表面与磷化溶液接触时,在钢铁表面上的微阳极区就会产生铁的溶解,同时也开始形成磷化膜层。在磷化膜层下的钢铁表面上也因此而被浸蚀形成致密的、具有一定深度的小凹坑。磷化过的钢铁表面在磨合过程中,大量的磷酸盐被挤压在凹坑内。这些被挤压在凹坑内的磷酸盐一方面可改善摩擦面的粗糙度,另一方面凹坑内的磷酸盐又能吸附润滑剂,保持不流失。当从非摩擦区进入摩擦区时,摩擦面承受的正压力逐渐增大,凹坑内的液压亦随之增高,润滑剂从凹坑内被挤出,使摩擦面之间形成连贯的润滑油膜,可明显提高摩擦副的耐磨性。可以这样认为,只有当钢铁表面受到浸蚀后才能形成致密的凹坑,而凹坑又能被足够数量的磷酸盐填平时,才能起到良好的减摩作用。 磷化膜层膜重的选择。摩擦副选用较厚的磷化膜层,有利于提高零件的耐磨性和使用寿命,但不是任何摩擦副都能够采用厚膜,必须根据产品设计要求、摩擦副的公差配合和实际使用条件来确定。在GB/T11376 1997《金属的磷酸盐转化膜》中,推荐了适用于不同减摩要求的磷化膜膜重数据. 表调处理的选择。锌系磷酸盐膜的减摩特性不如锰磷酸盐膜,减摩要求不太高的零件也可采用锌系或锰系磷化膜。为了满足公差配合要求高一些的摩擦副部件进行磷代处理,在磷代前可以使用表调处理,并在磷化液中适当添加细化晶粒和减低膜重的成分。锰系磷代前使用的表调剂与锌系磷化通常使用的表调剂不同,其主要成分为锰的磷酸一氢盐胶体。表调溶液中表调剂的浓度通常为2~4g/L,工作温度40~50℃,时间1~3min,溶液用压缩空气搅拌.定期更换溶液。 亚铁离子的控制。锰系磷化溶液中主要含有锰离子、磷酸根离子和硝酸根离子。溶液中亚铁离子的含量宜控制在2g/L以下,超过4g/L时必须添加氧化剂,例如,使用过氧化氢将多余的二价铁氧化成三价铁而沉淀。溶液的总酸度约在40~60点,游离酸度约在2~4.5点左右。溶液的工作温度宜控制在92~98℃。磷化膜结晶组织应为棱柱形,不允许有枝状或片状结晶。