大型飞机部件数字化对接装配技术研究_邹冀华

第13卷第7期计算机集成制造系统

Vol.13No.72007年7月

Computer Integrated Manufacturing Systems

July 2007

文章编号:1006-5911(2007)07-1367-07

收稿日期:2006-05-29;修订日期:2006-09-08。Received 29May 2006;accepted 08Sep.2006.

基金项目:/958工程0(一期)学科建设资助项目(BH A985-1-7)。Founda tion item:Project supported by th e /9580(first -period)S ubject

Construction Item,China(No.BH A985-1-7).

作者简介:邹冀华(1978-),男,河北石家庄人,北京航空航天大学机械工程及自动化学院博士研究生,主要从事飞行器数字化装配及先进数字

化制造技术等的研究。E -mail:zjh@m https://www.360docs.net/doc/6112346451.html,;zoujihua1978@yah https://www.360docs.net/doc/6112346451.html, 。

大型飞机部件数字化对接装配技术研究

邹冀华1,刘志存2,范玉青1

(1.北京航空航天大学机械工程及自动化学院,北京 100083;2.河北理工大学机械工程学院,河北 唐山 063009)

摘 要:为克服大型飞机部件对接装配的困难,提出了一种集成多项先进数字化技术的柔性装配技术体系。分析并阐述了该体系概念和结构组成,建立了用于部段对接装配的柔性装配工作站原型。归纳和阐述了四项主要支撑技术。其中,装配过程仿真技术是以数字样机为基础的,并说明了其在飞机部段对接中的应用特点和存在的难点。提出了数字化标准工装新概念,纠正了传统实体标工的缺点。对机械随动定位装置的样式、功能及其两类控制软件进行了说明。最后,说明了激光跟踪测量技术在对接装配中的作用、原理和测量方法。

关键词:飞机制造;数字化装配;柔性装配工作站;数字化标准工装;机械随动定位装置;激光跟踪测量中图分类号:T H 166;V 262.4

文献标识码:A

Large -size airplane parts digital assembly technology

ZO U J i -hua 1

,LI U Zhi -cun 2

,FA N Yu -qing

1

(1.School of M echanical Eng ineering &A utomation,Beihang U niver sity,Beijing 100083,China;2.Schoo l of M echanical Engineer ing ,H ebei Po ly technic U niver sity,T angshan 063009,China)

Abstract:T o solve the difficult pr oblem in assembling la rge -size air plane parts,a F lex ible A ssembly T echno lo gy System (F AT S)integ rated w ith many adv anced digital techniques w as present ed.T hro ugh analyzing and ex po un -ding the sy stem concepts and com position,the flexible assembly wo rkstatio n prot oty pe for majo r -parts assembly w as set up.Based o n this,four primar y support ing techniques w ere summar ized and ex po unded.H ereinto,the assembly pr ocess simulation technique was based o n digital mock -up,and its application feat ur es and exist ing difficulties in airplane pa rts assembly w ere ex plained.Co ncept of Dig ital M aster T o oling (DM T )w as broug ht fo rw ard w hile ov er -coming the shor tcoming s of tr aditional entit y master tooling.T he fashio n and functio n of mechanical follow -up pos-i tioning device,as well as its tw o kinds of contro l softw are,were ex plained.In addition,the application of laser tracking measur ement technique,including its effect,principle and measur ing method in the major -parts do cking as -sembly was ex plicated.

Key words:airplane manufactur ing;digital assembly;f lex ible assembly wo rkstatio n;digita l master too ling ;me -chanical fo llo w -up po sitio ning dev ice;laser tracking measurement

1 问题的提出

现代大型飞机外形、结构复杂,零件数量多(达300余万件),内部空间紧凑,协调关系复杂,装配和

安装的工作通路差,其中飞机装配劳动量占整个飞

机制造劳动量的50%以上。因此,飞机装配是一项技术难度大、涉及学科领域多的综合性集成技术,在很大程度上决定了飞机的最终质量、制造成本和周

计算机集成制造系统第13卷

期,是整个飞机制造过程的龙头、关键和核心技术。

我国正面临着研制大型民用运输机的艰巨任务,这类运输机具有几大特点:①尺寸巨大,由成千上万个大型整体零组件装配成的庞大机体,对于制造、装配、搬运等都有很大困难,图1所示是B777型飞机与我国自行研制的歼10和仿制的歼11外形尺寸的比较图;②工作寿命长,B777的设计寿命为40年,其后还可飞行20年~30年;③飞行的高度可靠性,统计数据表明,它在世界上所有交通工具中具有最高的安全性和最低的事故率,在国外已成为首选交通工具。以上这些显著特点对大型飞机制造技术,尤其是装配技术提出了重大挑战,对于长期从事军机(小型飞机)研制的我国航空工业来说,无疑面

临着巨大的困难。

在广泛收集和深入分析国外大型飞机先进数字化部件对接总装技术的基础上,笔者所在单位与我国正在研制的A RJ -21支线客机厂结合,提出一种

新的装配技术方案,并不断改进完善,力图为我国大型飞机总装配技术进一步研制奠定良好的基础。

2 传统的飞机大部件对接装配的缺点

目前,我国飞机装配基本上还沿用20世纪六七十年代原苏联的传统方法,多采用基于模拟量传递方式为主的模线)样板)标准工装的(模板、样件、量规)工作方法

[1]

。这种工作方法制造周期长、装配

协调环节多、协调的工艺技术方法复杂,针对不同装配件采用了大量复杂的、硬性的、专用的实物标准工装和装配工装,其可变性、可重构性差,无通用性且成本高。

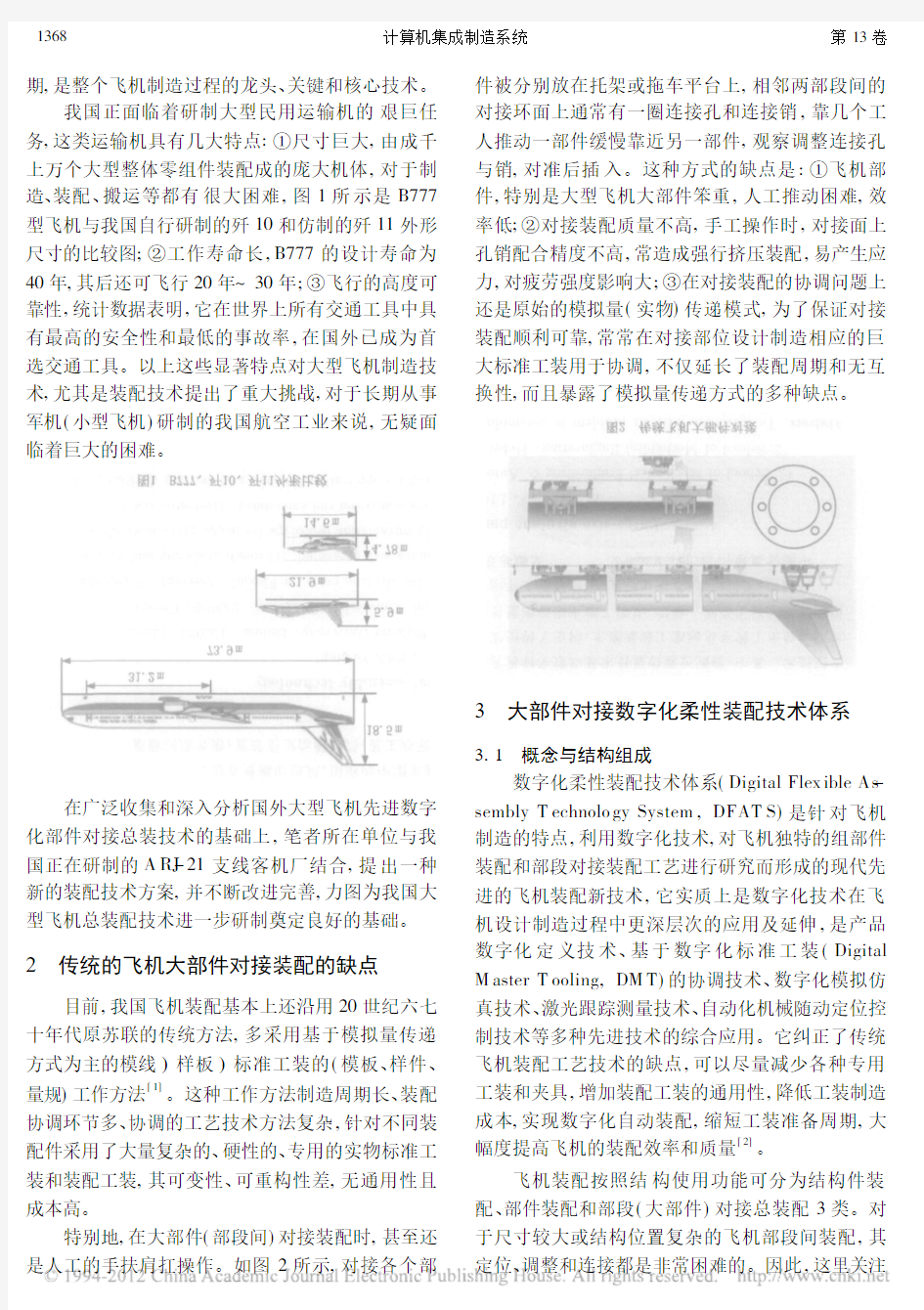

特别地,在大部件(部段间)对接装配时,甚至还

是人工的手扶肩扛操作。如图2所示,对接各个部

件被分别放在托架或拖车平台上,相邻两部段间的对接环面上通常有一圈连接孔和连接销,靠几个工人推动一部件缓慢靠近另一部件,观察调整连接孔与销,对准后插入。这种方式的缺点是:①飞机部件,特别是大型飞机大部件笨重,人工推动困难,效率低;②对接装配质量不高,手工操作时,对接面上孔销配合精度不高,常造成强行挤压装配,易产生应力,对疲劳强度影响大;③在对接装配的协调问题上还是原始的模拟量(实物)传递模式,为了保证对接装配顺利可靠,常常在对接部位设计制造相应的巨大标准工装用于协调,不仅延长了装配周期和无互换性,而且暴露了模拟量传递方式的多种缺点。

3 大部件对接数字化柔性装配技术体系

3.1 概念与结构组成

数字化柔性装配技术体系(Digital Flex ible As -sembly T echnolo gy System ,DFAT S)是针对飞机制造的特点,利用数字化技术,对飞机独特的组部件装配和部段对接装配工艺进行研究而形成的现代先进的飞机装配新技术,它实质上是数字化技术在飞机设计制造过程中更深层次的应用及延伸,是产品数字化定义技术、基于数字化标准工装(Digital M aster T ooling,DM T)的协调技术、数字化模拟仿真技术、激光跟踪测量技术、自动化机械随动定位控制技术等多种先进技术的综合应用。它纠正了传统飞机装配工艺技术的缺点,可以尽量减少各种专用工装和夹具,增加装配工装的通用性,降低工装制造成本,实现数字化自动装配,缩短工装准备周期,大幅度提高飞机的装配效率和质量[2]。

飞机装配按照结构使用功能可分为结构件装配、部件装配和部段(大部件)对接总装配3类。对于尺寸较大或结构位置复杂的飞机部段间装配,其定位、调整和连接都是非常困难的。因此,这里关注

1368

第7期邹冀华等:大型飞机部件数字化对接装配技术研究于大飞机部段对接装配的柔性装配技术。图3是用于大型飞机部段对接的数字化柔性装配技术体系的结构组成,及其相互之间的协同工作关系,同时也表

示出技术体系包含的主要关键技术。

以单一产品数据源中的三维数据集和数字样机为基础,提取数据、分析关键特征,建立数字标工和基于数字标工的协调方法。利用数字化协调技术对三维数据集中获取到的数据进行处理,用于数字化装配过程的仿真和分析。根据仿真分析的结果来检验三维数字模型的准确性,必要时可将分析结果反馈给数据集,以便对其中有问题的三维数字模型或工艺进行修改。当仿真分析无误时,将分析结果(包括数字模型、工艺等)通过计算机软件传输给柔性装配工作站的控制系统及测量系统,利用机械随动定位装置和控制软件,以及激光跟踪测量技术进行部段的装配工作。同时,测量设备也会直接从单一的数据源采集数据用于装配。使用柔性装配工作站进行部段对接装配,装配过程结果要与仿真分析结果进行比对,以验证和修正理论数据集,在装配过程遇到错误时,也应进行如此检查。在试验研究验证可行的基础上,数字化柔性装配各关键技术及其所支持的柔性装配工作站方可作进一步工程化应用。3.2 部段对接数字化柔性装配工作站原型系统

多种柔性装配技术结合使用、共同工作,实现对

某些组件的装配,这些成组的柔性装配工作设备构成了柔性装配工作站。数字化柔性装配工作站以

DFAT S 为支撑,体现了多种柔性装配的关键技术的集成应用,其结构和规模可根据需求和实现功能的多少而变得可大可小,大型的可称为工作站,小型的则简称为工装[3]。大部件对接柔性装配工作站把产品各部件按设计结构装配成具有完整功能的飞机,它具有能够实时检测各定位点位置数据的能力,并自动调整各部件在空间中的位置与方向,实现部件之间的对接装配工作。

大部件对接柔性装配工作站的原型系统,通常主要由执行机构、控制系统、测量系统和计算机软件4部分组成,如图4所示。

执行机构一般可由机械随动定位装置构成,除支撑对接部段外,更主要的是根据控制系统控制驱动机构的运动,完成定位位置调整、固定、夹紧等活动。其上的机械结构主要由定位器构成,可以支撑和定位飞机构件,定位器可以沿几个自由度方向运动,当其接触飞机构件时,测载荷的元件连续地测量定位器触压飞机构件的载荷大小,并传给控制系统,

1369

计算机集成制造系统第13卷

以控制定位器对飞机构件的压力,防止产生过压。

控制系统主要接收那些由软件发出的控制指令,带动相应的电机伺服驱动或液压驱动来实现执行机构的调整与定位,并采用交互界面的方式实现对位置测量和目标移动的控制。

测量系统主要实现装配过程中的数据采集与监测,目的是提高测量的精度和装配的准确度;采用激光跟踪测量系统实现装配过程中的数据采集与位置监测,并将测得的结果反馈给计算机,通过软件系统进行各种运算操作。

计算机软件将获得的测量数据进行汇总、整理、分析、处理、传递,以及发送可控制指令等,是测量系

统和控制系统的桥梁与平台。

4 飞机数字化对接装配的支撑技术

按图3的结构组成进行划分,可以得知,实现大型飞机部件对接装配所融合的几大数字化支撑技术,主要有4个方面。

4.1 基于数字样机的装配过程仿真

数字样机是计算机辅助飞机设计过程中使用的一个术语,其主要内容是三维产品数字模型。将设计部门正式发放的包括工艺信息的完整飞机三维数字模型称为工程数据集。根据用途的不同,工程数据集又可派生和划分出3类子数据集,即零件制造数据集、装配数据集和检验数据集,它们分别从工装

数据集中剔除了与各自对应功能无关的其他信息。

如装配工装数据集包括装配工装的设计要求、三维

建模方法、基于制造的相关信息等;装配工艺数据集则包含装配工作的相关技术要求、工艺编制规程、装配流程设计等。图5所示为数字样机包含的所有数据集信息,及其在装配中的组织协调关系。

鉴于大型飞机部段的零件尺寸大、装配涉及到的零件数量多,利用数字样机在实际对接装配前进行装配过程的虚拟仿真和分析,可以优化可装配性和经济性,并具有以下特点。

(1)对于几段可互换的大型部段,通过虚拟仿真软件自动探查和避开路径障碍,得到可行装配序列(顺序),并验证在误差允许范围内的互换性。

(2)对接装配序列可能不只一种,但由于大型飞机部段对接装配所需时间长、难度大,又不可能实际对如此巨大的产品进行试装,因而可通过预装配过程仿真及优化算法,根据装配操作的稳定性、装配操作中零部件的定位和定向次数,及装配序列的并行度等进行优化及选择[4]。

(3)以装配顺序为基础,对工装夹具的可达性、装配空间的可操作性进行仿真,检查各条装配路径上,零件在装配过程中是否存在干涉现象,并对初始路径及其关键点位姿进行修改与调整。

(4)结合柔性装配工作站,通过模拟分析可以预先得到在实际对接装配过程中支撑机构会产生的作用力,提早预防对接部段受到过大装配应力、强度。

(5)大型飞机部件对接常常在异地进行,通过模拟仿真可分析产品是否能适应当地的具体情况,优化装配过程,如对工作站执行机构调整等。

1370

第7期邹冀华等:大型飞机部件数字化对接装配技术研究

(6)计算装配费用,并以此参与决定产品设计是否需要修改(因为大型飞机部件装配费用较高)。

波音公司数字化代表产品B777客机的238个项目设计团队强调,充分利用三维数字化设计与虚拟装配工程思想,研制周期可从过去的8年缩短到5年,装配周期缩短50%,研制成本节约30%~40%,减少装配过程反复,减少人为差错80%。

但是,装配过程仿真技术在飞机部段对接中的应用还存在一些难点,如建立此方面的航空通用基础标准(世界上各大飞机制造企业正在此方面筹措并初步实施);数字化预装配中的人机工程问题;大部件对接虚拟仿真的分析算法与知识库建立(现在常用的只是简单的碰撞干涉分析)等。

4.2 基于数字化标准工装的数字化协调技术实物标工不仅制造成本高,而且维护难度大,是生产中的一个难点。DM T 技术是一种数字协调方法,它利用三维(如CA TIA)数字模型和坐标基准系统来制造零件与工装,这些工装用于零件生产、段部件内部装配、部件之间装配及检验。在激光跟踪测量系统上安装有相应的软件,可以将测量特征设置在一个被定义好的坐标系统内。软件能实现实时测量,并且能将测量的数据和三维模型定义的数据直

接进行比较[5]

。

表1是某机型中某两个部段对接采用数字化标准工装前后的对比,显然,从设计到对接装配完成的整个生命周期缩短了约10个月。这是由于在设计时就建立了数字化标准工装,需用到标准工装的零件/工装可比原计划提前设计、

制造和装配出来。

数字化标准工装的用途就是替代实物标准工装,起到协调标准的作用。数字化标准工装不是实物,而是计算机中包含产品某些部位的几何形状和尺寸的数字模型,可以是工程数字模型,它增加了必要的装配工艺信息的部件装配数字模型,是制造、装配、检验和协调生产用工艺装备的数字量标准,是保证生产用工艺装备之间、产品部件和组件之间的尺寸和形状协调互换的重要依据。

采用基于DM T 的数字化协调技术时,还应考虑飞机数字模型的关键特性问题。关键特性(Key

Characteristics,KC)是材料、零部件或过程特征中变化对产品互换协调影响最大的特性。它必须是可用计量或计数数据测量的,主要包含了关键特性的选择与确定、关键特性的分解(传递)、关键特性树的建立和关键特性的分析控制4方面内容。4.3 机械随动定位装置及控制软件

飞机部段对接柔性装配中的机械随动定位装置是一个数字化自动控制的高精度装置[6],其结构和工作方式要根据使用对象来决定。执行机构是机械式随动定位的定位机构,以自动控制方式对定位机

1371

计算机集成制造系统第13卷

构进行调整和支撑,在驱动机构的带动下,实现对装配件的定位和夹紧等工作。装配件在柔性装配工作站上的定位可采用硬支柱或吸盘两种形式,且支柱或吸盘均由计算机控制。在柔性的位置定位控制中也可利用传感技术辅助精准定位,它也是一项先进而重要的技术。图6所示为某客机部段自动对接中

高精度机械随动装置定位器及样机。

另外,在柔性装配工作站平台上还可以结合各种工艺需要,综合其他先进的装配操作技术和设备,如装配孔、基准面的精加工、数控焊接、无定位件状态下钻铆等[7]

。

数字化柔性装配的控制软件系统包含多种类别的控制程序,作用是将数据集的标准数据、激光跟踪测量系统采集的实际数据、伺服控制硬件系统、激光跟踪测量设备,以及相关设备等紧密联系起来,实现数据的处理与传递。除三维建模设计软件(如CA TIA 等)和装配模拟仿真软件外,基本还需要使用到工装设备控制软件和测量分析软件两类控制软件。

4.3.1 工装设备控制软件

控制软件给用户提供了一个很方便的交互界面,使操作者能够方便和直观地观察飞机部件的运动和机械随动装置定位器的运动。在交互界面上,操作者能够根据自己的判断,操纵飞机构件做平移和旋转运动。如图7所示的控制软件系统有两个主要界面,工作时,一个软件界面用于确定装配系统和装配对象的位置,以及各参数设定;另一软件界面用于操作控制系统进行微调,使机械随动定位装置能够精确置于要求位置[8]

。

硬件控制软件主要用于对驱动机构和执行机构的机械部件进行控制,甚至可以配合数控钻铆设备、激光跟踪仪,控制其完成自动钻铆、自动涂密封胶等

操作。因此,此类软件与控制系统硬件应具有良好

的连接,结合硬件系统开发使用。

4.3.2 测量分析软件

此类软件一方面要极好地连接测量系统设备,并具有完善的数据集输入输出通道,精确获得测量数据和理论数字模型,对原始三维数据和实际采集的数据进行对比,并兼有模拟分析和现场分析的能

力;另一方面要与硬件控制软件配合,将分析得到的

结果传递给控制系统的软件,用于驱动控制硬件设备和执行机构运动[9]。另外,此类软件还可以进一步实现异常状态的检测、多维状态的识别,以及对操作时难以达到状态的可视信息化等。4.4 激光跟踪测量技术

采用了可控式的机械随动定位装置和基于三维数字模型的数字化协调方法,使得采用光学测量设备进行空间定位、位置精度测量和其他对接装配工作表现出很好的效果。相对于传统的3坐标测量机测量方式而言,数字化光学测量技术具有非接触、无导轨、检测速度快、便携性好等特点。目前,最先进和极具应用研究价值的是激光跟踪仪测量方式。激光跟踪仪是近十年才发展起来的新型测量仪器,集激光干涉测距技术、光电检测技术、精密机械技术、计算机及控制技术、现代数值计算理论等于一体,实时扫描测量,具有极高的测量精度及效率,可以对三维数据进行直接输入输出,并具有广泛、通用的接口,能够很容易地与其他数字化设备连接工作。使用激光跟踪仪进行测量时,跟踪头到被测目标点的距离可达几十米,测量精度可达到?5ppm,完全可以满足大尺寸部件对接装配的需要。

激光跟踪仪主要由跟踪头、目标反射镜、控制电箱和测量软件构成。跟踪头内部有一套激光干涉系统、两套角度编码器、电机,以及光电接受器件等。目标反射镜可使入射光沿原路或平行返回。反射回来的光束被分光镜分为两路:一路进入激光干涉系

1372

第7期邹冀华等:大型飞机部件数字化对接装配技术研究

统形成干涉条纹,计算求得目标反射镜的移动距离L;另一路通过两个角度编码器,分别测出水平转角A和垂直转角B。根据圆柱极坐标系便可确定目标反射镜(即被测点)的空间坐标。由于激光干涉仪为增量码测量系统,测量前必须预设初值,这一固定点称为鸟巢(home point)。

使用激光跟踪仪进行装配时,进行以下几步坐标变换和计算。设[A1B1C1]表示飞机部件或装配工装上任取三点A1,B1,C1建立的坐标系,称为局部坐标系;[A BC]则表示飞机整体坐标系。若要测得对接装配中某关键点E的空间位置是否与理论位置误差足够准确,则①在飞机设计图纸/模型中可取得E点对于机身坐标系的相对位置关系E→[A BC];②)用激光跟踪仪可精确测得装配工作的局部坐标系对于跟踪仪鸟巢D点的相对位置[A1B1C1]→D;③如果认为两个坐标系重合,即在激光跟踪仪工作软件中,将两坐标系进行拟合[A BC]=[A1B1C1],则得到D→[AB C];④综上可得:(E→[A BC])=(E→D)-([A1B1C1]→D)。因此,只需在装配工作的局部坐标系(如对接装配工作站机体上)内任取3点进行测量,并测得E点到激光跟踪仪鸟巢D的距离,即可推得E点在机身坐标系下的测量位置,用来与理论值比较。

上述方法基本上就是激光跟踪仪的算法原理,如果点E是型架上(如工作站的机械随动定位器头上)的K C点,则可以进行型架的定位;如果点E是零部件上的K C点,则可以进行零件的检测,甚至是对接装配中的实时调整测量。它在飞机部段对接的数字化装配中的应用有:①确定工作站平台上定位点的空间位置;②安装过程中的监测、调整;③安装后的检测;④柔性装配工作站的维护。

此外,由激光跟踪测量技术更深地拓展和推广应用,还有新式数字照相测量方法和室内GPS空间定位测量方法[10-12]。前者适合测量具有复杂外形的产品,受温度影响小,而后者擅长于对大型被测物进行定位调整装配工作。

5结束语

数字化柔性装配技术代表了目前和未来飞机制造装配技术发展的方向。深入研究和运用数字化柔性装配技术体系及其各关键技术,将能突破我国飞机制造/装配技术中的薄弱环节,彻底改变我国各主机厂几十年来沿袭的飞机装配协调方法。这一先进技术将全面提高飞机装配的效率和质量,大大提高我国航空制造工业的敏捷性;推动数字化设计制造技术在飞机制造过程中得到更加全面、协调、有效的发展和应用,使我国飞机设计制造体系尽快达到国外先进水平,实现行业的跨越式发展。

参考文献:

[1]FAN Yuqing.M odern airplane man ufacture technology[M].

Beijin g:Beijing U nivers ity of Aeronautics and Astronautics Pres s,2001(in Chin ese).[范玉青.现代飞机制造技术[M].北京:北京航空航天大学出版社,2001.]

[2]CORBET T J,NAING S.Feature bas ed des ign for Jigles s as-

sembly[D].Bedfords hire,UK:Cranfield University,2004. [3]RE HM E T M A,W OLF J.Ch allenges in international co-de-

sign an d developm ent of a new family of airliner s[R].H am-burg,Germany:IC AS2002,2002.

[4]XIE Le,XIAO Bo,WU Qiaojiao,et al.Virtual assemblin g

technology and its application[J].Die an d M ou ld Techn ology, 2006(1):60-63(in Chin ese).[谢叻,肖波,吴巧教,等.虚拟装配技术及应用[J].模具技术,2006(1):60-63.]

[5]GE Aircraft E ngines.Nacelle tool m astering discus sion[R].

Shanghai,China:General Electric Co.(C hina),2004.

[6]Nova-T ech Engineering,Inc.Align&positionin g sy stems

[EB/OL].[2006-04-03].http://w w w.novatech engineerin g.

com/pdf/NT E_Align_Position_Brochu re.pdf.

[7]M CGAH EY J,SCH AU T J A,CH ALU PA J E,et al.An in-

vestigation into the use of small,flexib le,machine tools to sup port the lean man ufacturing environment[R].W arrendale, Pa.,USA:Society of Autom otive En gineers,2001.

[8]WILLIAM S G,CH ALU PA E,RAH H AL S.Automated po-

sitioning and alignment s ystem s[R].Plano,T ex.,US A:Ad-vanced Integration T echnology,In c.,20001

[9]RICH EY M C,M CLVOR R S,SANDW ITH S https://www.360docs.net/doc/6112346451.html,puter

aided-design-manufacturing&measurement integration[R].

Albu qu erque,N.M ex.,USA:Coordinate M eas urem ent Sys-tem Committee,2001:13-17.

[10]OLEXA R.M eas uring the big stuff[J].M anu facturing Eng-i

neering,2003,130(4):65-71

[11]RICH M AN M.Advances in larg e-scale as semb ly[EB/OL].

(2005-02-06)[2006-04-06].http://w ww.qu https://www.360docs.net/doc/6112346451.html,/

feb05/articles/01_article.s html.

[12]W EBER A.Aeros pace prepares to soar again[J].Ass embly

M agazin e,2003,46(6):58.

1373

现代飞机装配技术知识点.培训讲学

《现代飞机装配技术》知识点总结 南京航空航天大学 第一章 1、飞行器数字化和传统制造的最大区别特点 (1改模拟量传递为数字量传递。 (2把串行工作模式变为并行工作模式。 带来的必然结果是缩短产品研制周期,提高产品质量,降低研制成本。 2、 MBD 的定义,其数据集应包括的内容,采用的技术意义。 MBD 技术定义 :用集成的三维实体模型来完整表达产品定义信息,详细规定了三维实体模型中产品定义、公差标注准则和工艺信息的表达方法。 数据集包括的内容 :相关设计数据、实体模型、零件坐标系统、三维标注尺寸、公差和注释工程注释、材料要求、其它定义数据及要求。 技术意义:1. 改双数据源定义为单源定义,定义数据统一 2. 提高了工程质量 3. 减少了零件设计准备时间 4.电子化的存储和传递 , 协调性好 5.减少成本 6.易于向下兼容 (派生出平面信息 3、国外飞机数字化技术发展的三个主要历程: 部件数字样机阶段 1986—— 1992 全机数字样机阶段 1990—— 1995 数字化生产方式阶段 1996—— 2003 4、飞机结构的特点

零件多、尺寸大、刚度小、外形复杂、结构复杂、精度要求高、其装配具有与一般机械产品不同的技术和特点。 5、什么是飞机装配,发展历程? 根据尺寸协调原则, 将飞机零件或组件按照设计和技术要求进行组合、连接形成更高一级的装配件或整机的过程。 自动化装配 6、飞机数字化制造的三个主要内容 CAD 、 CAM 、 CAPP 第二章 1、产品数字建模的发展过程中提出的产品信息模型有哪三种概念? 面向几何的产品信息模型 (geometry- oriented product model 面向特征的产品信息模型 (feature- oriented product model 集成产品信息模型 IPIM(integrated product information model 2、物料清单(BOM 的定义,企业三种主要的 BOM 表, EBOM 、 PBOM 、MBOM BOM 定义 :又称为产品结构表或产品结构树;在 ERP 系统中,物料一词有着广泛的含义,它是所有与生产有关的物料的统称。 EBOM 设计确定零部件的关系 PBOM 工艺工艺规划、加工归属计划分工表 MBOM 制造主要按照装配顺序流程来确定

数字化应用

飞机装配数字化应用 10503532 李凯 1 数字化装配协调技术 数字化协调方法也可称数字化标准工装协调方法,是一种先进的基于数字化标准工装定义的协调互换技术,将保证生产用工艺装备之间、生产工艺装备与产品之间、产品部件与组件之间的尺寸和形状协调互换。 数字量传递协调路线: (1)飞机大型结构件(与飞机外形及定位相关)如框、梁,桁、肋、接头等用NC 方式加工, (2)在飞机坐标系下,工装设计人员以产品工程数模为原始依据,进行工装的数字化设计,并且在工装与产品定位相关的零件上用N C方式加工出所有的定位元素; (3)工装在装配时利用数字标工(数据)协调,采用激光自动跟踪测量系统测量,通过坐标系拟合,定位出零件的安装位置,满足安装基准的空间坐标及精度要求; (4)飞机钣金件模具数字化设计以及用NC方式加工,钣金零件数控加工。 2 数字化装配容差分配技术 容差数值直接影响产品的质量与成本,因而根据产品技术要求,进行零、组件的容差分析和设置,可以经济合理地决定零部件的尺寸容差,保证加工精度,提高产品质量,在满足最终设计要求的同时使产品获得最佳的技术水平和经济效益。 在产品装配前仅凭以往的经验或某个方案分配给每个零件公差,装配成产品后公差能不能达到产品设计的要求,难以定论。现在可通过数理统计的方法来模拟装配过程和次数,可看到最终形成产品的公差与零件的公差、零件的装配顺序等因素有关。在零件数模的基础上,对于我们关注的关键的质量特征,设定公差

和装配顺序,通过数理统计的方法仿真,分析各种因素对质量特性的影响程度,为查找质量问题的原因和改进容差分配提供了依据,不断仿真找出最优的公差分配方案。 3 自定位与无型架定位数字化装配技术 现代的飞机设计遵循面向制造的原则,在零件设计的时候就必须考虑以后零件的加工和装配。在工艺人员的建议下,飞机设计时对主要结构件(梁、框、肋和接头等)建立装配的自定位特征,如小的突耳、装配导孔、槽口和形成定位表面等,或者在产品结构设计的同时,把用来安放光学目标的工艺定位件设计到结构件上。但这些零件的自定位特征需要用数控方式精确加工,在实际装配过程中这些零件自己就能利用自定位特征定位,或应用激光跟踪仪和光学目标定位。 基于飞机产品数模和数字量尺寸协调,无型架定位数字化装配技术采用模块化、自动化的可重新配置的工装系统,大大简化了或减少了传统的复杂型架,缩短了工装设计与制造的时间,降低了工装成本,并提高了装配质量。 4 数字化装配工艺设计技术 数字化装配工艺设计技术是根据企业结构和制造流程在软件环境中构建企业的制造体系结构,包括产品、工艺和资源3个主要部分,完全可描述什么人、在什么地方、用什么工具、用什么方法、制造什么产品,当然也包含成本和时间。其中产品部分又分为EBOM、PBOM和MBOM三个分支,工艺又分为根据工艺分离面设计的工艺Process Plan和根据生产工位设计的工艺Production Plan,资源分为结构化的资源,包括工厂,车间、工段、工位、设备、工装、工具和人。资源又分为资源规划Resource Plan(又称制造概念)。其中成本包含在产品里,时间包含在工艺里,设备利用率包含在资源规划里。 利用设计部门发放的产品三维数模和EBOM,在三维可视环境下进行产品的装配工艺规划及工艺设计。将三维数模数据(属性)导入产品节点,并将三维数模数图形的路径关联到每个零件上,在编制工艺的任何时候都可预览零件和组件的三维图形,直观地反映装配状态。 在产品工艺分离面划分的基础上,对每个工艺大部件进行初步装配流程设

数字化装配

研究生专业课程考试答题册 学号2015200760 姓名郝天峰 考试课程飞机数字化装配 任课老师耿俊浩 考试日期2016年1月21日 西北工业大学研究生院

研究题目:飞机数字化装配工艺优化 1.研究背景及意义 飞机装配是飞机制造或维修过程的末端环节,目标是将零件按一定的约束关系联接成完整的产品,装配技术的好坏直接关系到飞机最终的性能。然而飞机产品的零部件数量多,部件尺寸大,精度要求高,协调过程复杂,装配周期长,装配工作量占整机制造劳动量的40%~50%,所以在飞机整个制造过程中装配技术是一项技术难度大、涉及学科领域多的综合性集成技术,它在很大程度上决定了飞机的最终质量、生产成本和研制生产周期[1]。 虽然国内外目前的CAD/CAM软件发展己经口益成熟,然而其飞机装配工艺设计分析能力尚不足以应付快速发展的生产实际需要。传统的装配分析需要耗费大量的物力、人力和时间来生产物理样机进行实验,而这不仅导致装配工艺设计严重滞后于飞机设计工作,相较于并行设计,耗费过多时间,而且无法及时发现并弥补飞机装配设计中的缺陷,更无法保证工人的安全舒适性,这种传统的装配分析方法受物理样机限制存在诸多弊端,因此需要采用新的技术方法来满足产品并行设计的要求,使设计人员在产品设计阶段就能进行装配设计与验证工作。在这样的背景环境下数字化装配技术应运而生,为飞机设计和装配性能评价提供了一个新途径[2]。 数字化装配的定义为:利用数字化现实技术、计算机图形学、人工智能技术和仿真技术等构造数字化现实环境和产品数字模型,从而在产品装配过程中通过交互分析,仿真装配过程和装配结果。数字化装配的主要研究内容包括:数字化环境下零件、产品建模及装配过程建模,装配序列和装配路径规划,装配中物理特性的分析研究,装配过程的人机工程学分析,装配系统与其它相关系统(如设计系统)的集成。与传统CAD装配相比,数字化装配的重点在于直观的人机交互,通过直接操作和自然命令完成装配操作。它不仅能检验、评价以及预测产品的可装配性,并且能够面向装配过程提供直观经济的规划方法[3]。 随着数字样机、虚拟现实等技术的发展以及各种算法的成熟研究,在数字化环境下模拟装配工作,进而结合各种算法对装配问题进行优化已成为一种重要设计和分析手段。在构建的数字化仿真环境中,导入产品数字样机和人体模型,并根据产品特征制定装配工艺,完全可以实现“虚拟人装配虚拟产品”的数字化装配仿真,而且可以在装配仿真基础上进行装配工艺分析和人机工效分析等,从而及时发现和修改产品装配中存在的问题,从而实现产品的并行设计,辅助现实产品装配过程[4];进而针对具体的装配问题结合已知算法进行优化,从而提高飞机的装配性,缩短飞机装配周期,节约飞机装配成本,提高飞机装配精度,具有广阔的应用前景。

飞机数字化装配技术发展现状

飞机数字化装配技术发展现状 摘要:通过对国内外飞机数字化装配技术发展的现状和发展的趋势进行分析与 总结,对比了国内外飞机数字化装配技术发展的差距,介绍了飞机数字化装配技 术发展的关键技术,提出了国内航空制造企业掌握和突破飞机数字化装配关键技 术的思路。 关键词:飞机;数字化;装配技术;发展与应用 一、飞机数字化装配主要应用技术 1.1多系统集成控制技术 当前在操作飞机数字化装配的过程中通过控制系统能够发挥出其最大的作用,但是在实际的操作和应用中,有很多环节和关键点并没有实现联合作用,例如在 飞机中所采用的工艺数据、计划数据和测量、地理数据等都没有综合应用,导致 相互之间的关系彼此独立,这对于全面分析和改进数字化技术不利,因此在对装 配过程进行控制和管理中,要通过有效的集成化技术和综合技术实现对各项数据 的整合和分析,保证飞机数字化装配技术能够拥有独特的特点,根据飞机各接口 标准,保证设备的误差得到进一步控制。 1.2自动化精确制孔技术 在飞机装配过程中,对机械设备要通过衔接连接应用,对其整体设备实现加 固的目标,也就是说通过制孔的方式实现机械连接。从当前我国的飞机装配过程 研究来看,大多采用手工制孔的方式,这种方式相对比较传统,很难获得更高的 精确程度,在孔位以及孔径的确定中存在一定的误差问题,这导致制造中各项工 作质量得不到提升,更是对飞机设备的准确程度形成一定影响,另外装配时间相 对比较长,造成产品稳定性降低,对飞机装配质量造成了很大影响,因此对此技 术进行精确化发展至关重要。 1.3高效长寿命连接技术 飞机结构发展和建设中通过长寿命的连接技术对飞机是否能够提升自身的抗 疲劳能力有很大关联,对于增加使用时长有非常明显的作用,飞机的耐久性和可 靠性应用也得到明显提升。高校长寿命的连接技术主要从密封连接以及对于钛合 金材料的方向上进行综合考虑,我国传统的连接方式主要是采用铆接以及液压的 方式,但这种方式容易对装配设备造成损失,因此需要从铆接联合螺接的方式来 进行,另外通过连接中采用铆钉、高锁螺栓的材料,根据飞机结构的装配特点进 行针对性的开发长寿命连接单元。 1.4大尺寸精密测量技术 在装配工作中通过精密准确的测量工作能够实现对其工作的保障作用,也是 在数字化装配过程中一项重要的工作条件和基础。飞机装配中无论是从技术的采 用还是测量工作的应用上都有非常严格的要求,而在飞机产品装配过程中,需要 采用精密测量技术实现对产品的装配,其中GPS以及激光跟踪测量方法能够实现 更加准确的测量,因此需要根据飞机产品特点进行大尺度精密测量单元的开发。 二、国内外飞机装配技术现状 2.1由于我国对飞机装配技术的研究时间不长,一些应用还不够成熟。而且 我国对飞机装配技术的资金投入也不到位,导致飞机装配技术的配套不够完善, 在某些方面缺乏技术支持。一些飞机的装配制造甚至还是手工作业,严重影响了

飞机数字化装配技术发展与应用

龙源期刊网 https://www.360docs.net/doc/6112346451.html, 飞机数字化装配技术发展与应用 作者:赵鹏 来源:《科学与信息化》2017年第33期 摘要数字化技术的应用是飞机研制发展史上的一次重大飞跃。数字化装配技术由数字化装配工艺技术、柔性工装技术、激光检测与补偿技术、数字化钻铆技术、数字化数据管理以及集成技术等组成,是机械、电子、控制、计算机等多学科交叉融合的高新技术。本文就飞机数字化装配技术发展与应用进行了讨论。 关键词飞机;数字化装配技术;发展;应用 1 数字化装配 数字化装配是现代航空制造企业装配技术的发展方向。从20世纪90年代开始,国外的波音、空客等先进航空制造企业陆续开发和应用了三维虚拟制造软件,多以飞机装配典型结构为应用对象,建立飞机装配的数字化设计制造模式和数字化协调技术体系,利用网络技术及数字化技术,建立工艺设计流程,实现3D装配工艺设计及验证、仿真,实现车间、工厂布局数字化及仿真,实现现场工人操作的可视化等[1]。 2 飞机数字化装配技术国内发展现状 国内的飞机装配,虽然在局部上也采用了较为先进的技术,如采用catia技术进行了包括建立型架标准件库和优化型架及参数设计,对工装、工具和产品的装配过程进行了三维仿真等,开始采用激光测量+数控驱动的定位方式,部分机型还采用了自动钻铆技术等,但总体上与发达国家相比还存在较大差距,具体表现在:①飞机设计制造仍主要采用串行模式,工装、工艺设计与产品设计脱节,制造模式未真正实现到并行模式的转换,导致飞机装配协调困难、返工率高;②尚未实现人机交互的装配仿真以及装配路径的优化;③仍然采用以专用工装为主的刚性定位装配方式,导致飞机制造成本居高不下;④数字化装配应用规模有限,尚未实现一个完整型号真正意义上的全面数字化[2]。 3 飞机数字化装配技术应用 3.1 数字化定位技术 以数字化为基础的定位技术包括数字测量定位技术、特征定位技术、柔性定位技术等。数字测量定位技术是指针对飞机产品的结构特点、定位要求,借助数字化测量设备或系统进行飞机零部件的定位;特征定位技术利用数字化定义、数控加工的具有配合关系的配合面、装配孔或工艺凸台、工艺孔等设计或工艺特征,实现零件之间的相互定位,保证装配的一致性和高装配质量;柔性定位技术是指通过采用柔性工装满足不同产品的定位需要。随着飞机装配质量越来越高的要求,数字化定位技术已经成为飞机零部件高效、高精度定位的重要保障。

基于MBD的三维数字化装配工艺设计及现场可视化技术应用

基于MBD的三维数字化装配工艺设计及现场可视化技术应用 基于MBD的三维数字化装配工艺设计技术是现代航空数字化制造中的一门新兴学科,也是未来飞机三维装配工艺设计的发展趋势。本文介绍了该技术主要通过对DELMIA、3DVIA Composer、CAPP等工艺设计、工艺仿真软件进行客户化定制和多系统集成应用,完成基于MBD三维产品模型的工艺分离面的划分、BOM重构、工艺仿真以及三维装配指令编制等工艺设计工作,并通过生产管理系统将已完成的工艺设计信息传递到生产现场实现可视化装配,打通了基于MBD的产品设计与工艺设计及现场可视化装配的技术路线。 MBD(Model-Based Definition)即基于模型的产品数字化定义,其特点是:产品设计不再发放传统的二维图纸,而是采用三维数字化模型作为飞机零件制造、部件装配的依据。传统的二维工艺设计模式已经不能适应全三维设计要求。随着现代计算机技术、网络技术、工艺设计软件技术的发展,以及协同平台的建立,为三维数字化装配工艺设计和并行工程奠定了基础。 1 三维数字化装配工艺设计及现场可视化系统 通过采用达索公司三维数字化装配工艺设计平台DELMIA及3DVIA Composer解决方案,构建“数字化装配工艺设计和仿真系统”及“生产现场可视化系统”。突破DELMIA二次开发及定制技术、3D制造过程仿真验证及优化技术、MBD技术、生产现场可视化技术、Windchill/DELMIA/EPCS/CAPP多系统集成技术等关键技术瓶颈,最终构建符合企业业务需求的“数字化装配工艺设计和仿真系统”及“生产现场可视化系统”。缩短飞机装配周期,提高装配质量,全面提升飞机的数字化制造能力。系统流程及集成架构如图1所示。 图1 系统流程及集成框架 系统流程及集成工作思路如下: (1)Windchill企业数据管理系统是企业唯一合法的数据来源,管理着各种BOM信息。通过

基于MBD的三维数字化装配工艺设计及现场可视化技术应用

A S SE M B L YP R O C E SS装配 t艺基于M B D的三维数字化装配工艺设计 及现场可视化技术应用 M B D-B ased Thr ee-D i m ens i onal D i gi t al A s s em bl y Pr oces s D e s i gn and on Si t e V i s ual i zat i on Tec hnol ogy A ppl i ca t i on 中航工业陕西飞机工业(集团)有限公司 中航工业金航数码科技有限责任公司 【摘要】基于M B D的三维数字化装配工艺设计技术是现代航空数字化制造中的一门新兴学科,也是未来飞机三维装配工艺设计的发展趋势。该技术主要通过对D EL M I A、3D vI A C om pose r、C A PP等工艺设计、工艺仿真软件进行客户化定制和多系统集成应用,完成基于M B D三维产品模型的工艺分离面的划分、B O M重构、工艺仿真以及三维装配指令编制等工艺设计工作,并通过生产管理系统将已完成的工艺设计信息传递到生产现场实现可视化装配,打通了基于M B D的产品设计与工艺设计及现场可视化装配的技术路线。 关键词:M B D三维工艺设计现场可视化 【A B ST R A C T】M B D-ba se d a ss em bl y pr oces s of t hree-di m ens i onal di gi t al de si gn i s no t onl y a n ne w dis ci- pl i ne i n ai r cr aft di gi t al m anuf act ure,but al s o t he f ut ur e ai r cra f t des i gn t r en ds.T he t e chnol ogy c om pl et es t he j obs of di vi si on of t he t hr ee—dim ens i onal pr ocess s pl i ce sur f ac e bas ed on M B D,B O M r econs t r uct i on,pr oces s si m ul at i on and es t a bl i shm e nt of t hr ee di m ensi onal ass em bl y or der by cust om i zat i on a nd m ul t i—s ys t em i nt egr at i on of pr oc es s des i gn,pr ocess si m ul a t i on sof t w a r e,suc h as D E L M I A,3D V I A C om pos e r,C A PP,and SO on.T he t e chnol ogy t ra ns—fe r s t he c om pl e t e d pr oc es s desi gn i nf or m a t i on t o pr oduc—t i on sc ene by pr oduct m anagem ent s ys t em,t h e t e chnol ogy opens t e chnol ogy r oadm ap f rom t he M B D—based pr oduct desi gn,pr ocess des i gn t o on.s i t e vi s u al i zat i on ass em bl y.K eyw or ds:M B D Thr ee-di m ensi onal de si gn O n-si t e vi s ual i zat i on M B D(M odel—B as ed D ef i ni t i on)即基于模型的产品数字化定义,其特点是:产品设计不再发放传统的二维图纸,而是采用三维数字化模型作为飞机零件制造、部件装配的依据。传统的二维工艺设计模式已经不能适应全三维设计要求。随着现代计算机技术、网络技术、工艺设计软件技术的发展,以及协同平台的建立,为三胡保华闻立波杨根军黄官平吴慧 沈波惠巍 维数字化装配工艺设计和并行工程奠定了基础。 1三维数字化装配工艺设计及现场可视化系统 通过采用达索公司三维数字化装配工艺设计平台 D EL M I A及3D V I A C om poser解决方案,构建“数字化 装配工艺设计和仿真系统”及“生产现场可视化系统”。 突破D E LM I A二次开发及定制技术、3D制造过程仿真验证及优化技术、M B D技术、生产现场可视化技术、w i ndchi l l/D ELM I A/E PC S/C A P P多系统集成技术等关键技术瓶颈,最终构建符合企业业务需求的“数字化装配工艺设计和仿真系统”及“生产现场可视化系统”。缩短飞机装配周期,提高装配质量,全面提升飞机的数字化制造能力。系统流程及集成架构如图1所示。 系统流程及集成工作思路如下: (1)W i ndchi l l企业数据管理系统是企业唯一合法 的数据来源,管理着各种B O M信息。通过接口程序,把PB O M以X M L的格式输出。 (2)通过在D ELM I A D PE平台上二次开发技术,把X M L格式的P B O M及产品三维数据模型调入D P E模块中进行工艺规划,并创建顶层M B O M。 (3)划分哪些工作需要在D EL M I A中进行仿真验证,哪些不需要仿真验证,并将创建的顶层M B O M存到W i ndc hi l l中。 (4)将需要仿真验证的装配件在D EL M I A中进行详细的A O划分。 (5)在D E L M I A D PM中进行装配仿真验证、人机工程仿真、资源仿真等工作。 (6)利用3D V I A C om pos er进行细节三维装配指令编制工作。 (7)进行D E L M I A与C A P P的接口开发,使三维 A O及配套表传人C A PP系统,并最终通过C A PP在W i ndchi l l进行流程审签。 (8)开发W i ndchi l l和ER P及M E S的接口程序, 2011年第22期航空制造技术8l

数字化技术在飞机装配中的应用

数字化技术在飞机装配中的应用研究 飞机装配数字化技术的应用 , 使我国航空产品的开发发生观念性的改变 , 促进企业管理体制、型号研制过程的一系列变革 , 并向着开放式的、具有快速应变能力物创新能力的现代型企业方向发展 . 国外飞机装配技术现状 1.1 国现状 我国的飞机装配技术和组织管理方式,虽然在局部上采用了较先进的技术,如利用激光跟踪仪或计算机辅助经纬仪( Computer Aided Theodolite , CAT )技术安装型架,少数采用了自动钻铆技术,简化了装配型架结构。但与发达国家相比还存在较大差距,主要表现在: ( 1 )上述技术尚不配套,应用上不成熟,加上我国多年来对飞机装配技术缺乏研究,资金投入不足,仅满足于能把飞机制造出来,目前飞机装配还是沿袭着过去几十年来批生产的手工作业模式; ( 2 )飞机的设计制造仍主要采用串行模式,制造模式未实现根本转变; ( 3 )数字化技术的应用规模较小,还未实现一个完整型号的全面数字化; ( 4 )各环节虽然已实现数字量传递,但仍存在信息孤岛现象,未打通飞机数字化设计制造生产线,模拟量传递依然大量存在; ( 5 )工装、工艺设计与产品设计脱节,未能充分实现并行工程,造成飞机装配协调困难,返工率高; ( 6 )在装配技术方面,虽然局部采用了数字化技术,如在协调方式上局部采用了数字量传递方法,但模拟量传递仍然是当前众多企业飞机制造的主要协调方法; ( 7 )采用专用工装装配,光学仪器测量安装仍是目前飞机装配的主要手段,未能在数字化装配技术方面实现新的突破,导致飞机制造成本居高不下; ( 8 )装配工人在现场工作需要仔细翻阅大量的图纸、工艺文件,而且经常会出现工作上的失误,造成装配质量问题,影响装配周期。 1.2 国外现状 飞机产品数字化设计制造技术是 20 世纪 80 年代后期以来,随着 CAD/CAM 、计算机信息和网络技术的发展,以美国为首的西方发达国家开始研究并首先采用的一项新技术。这项技术以全面采用数字化产品定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计制造技术水平。美国波音 777 飞机的研制,由于全面采用了该项新技术,使

飞机自动化装配技术及设备应用调查报告

INDUSTRY SURVEY 54 航空制造技术·2011 年第 19 期 飞机自动化装配技术及设备应用调查报告 飞机自动化装配技术是现代军民用飞机保证结构长寿命、提高装配质量和效率、实现快速批量生产、满足尽早向用户交付飞机产品需求的关键飞机制造技术,也是先进飞机装配技术的发展趋势。飞机结构装配过程复杂,今后需要开展面向飞机装配的设计技术研究,在设计对接形式时要充分考虑自动对接装配的要求,特别是测量点的布置;其次是要实现大部件自动对接系统的装备化、标准化、模块化和系列化设计,以便推广应用。 本调查以“飞机自动化装配技术及设备应用”为主题,主要调查对象涉及飞机自动化装配设备厂商、航空企业用户和科研机构。其中,飞机自动化装配设备厂商包括德国宝捷自动化有限公司、意大利柯马公司、捷姆科、KUKA、海克斯康、AIT、德国施耐德公司等;航空企业用户包括成都飞机工业(集团)有限责任公司、西安飞机国际航空制造股份有限公司、沈阳飞机工业(集团)有限公司、昌河飞机工业(集团)有限责任公司等;科研机构包括北京航空制造工程研究所、北京航空航天大学、南京航空航天大学等。 本刊记者 良 辰 调查对象本次调查以飞机自动化装配设备厂商、航空企业用户和科研机构为主要对象,分析了飞机自动化装配技术及设备应用的现状与发展趋势。调查对象的分布如图1所示。飞机装配的特点飞机装配是根据尺寸协调原则,将飞机零件或组件按照设计要求进行组合、连接形成更高一级的装配件或整机的过程。在飞机制造尤其是大飞机的制造过程中,飞机的部件尺寸大、零件数目多、精度要求高、协调 过程多、工作量大,这就对其装配提出了很大的挑战。飞机装配按规模可分为组件装配、部件装配和总装。其中,大部件装配(部装)阶段的主要工作是机身 段装配、机翼装配和尾翼装配。机身 段装配主要是机身壁板或蒙皮与桁条的定位和连接、壁板与框的连接、桁以及机身上半部分与下半部分的对接、机身与地板的定位和连接。机翼装配主要包括机翼大梁的装配、机翼壁板与桁条的装配、肋与大梁的装 配、壁板与骨架的定位和连接。尾翼装配则与机翼装配类似。部装使用的主要工艺装备有自动钻铆机、自动钻孔设备、测量设备、自动托架、柔性工装等,部件装配的自动制孔可以大大提高产品质量和效率,减轻劳动强度。机体对接(总装)阶段主要工作有机身段的对接、机翼与机身的对接、水平和垂直尾翼与机身的对接、起落架的安装、发动机的安装等。总装使用的主要工艺装备有柔性定位器、激光跟踪仪(或IGPS)、自动钻孔 Survey Report of Aircraft Automatic Assembly Technology and Equipment Application

数字化应用建模

飞机产品数字化设计制造技术以全面采用数字化产品定义.数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计制造技术水平。 20世纪80年代后期以来,随着计算机信息技术和网络技术的发展,以美国为首的西方发达国家开始研究飞机产品数字化设计制造技术。这项技术以全面采用数字化产品定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计制造技术水平。 我国的飞机数字化装配技术尚处于起步阶段,与发达国家相比还存在较大差距,主要表现在: (1)飞机的研制过程仍采用串行模式; (2)虽然部分环节已经实现数字量传递,但仍存在信息孤岛现象,尚未打通飞机数字化设计、制造生产整个流程; (3)工艺、工装设计在时间、空闻与产品设计上存在滞后,造成飞机装配协调困难; (4)装配工人在现场工作需要仔细翻阅大量的图纸、工艺文件等,会出现工作上的失误,造成装配质量问题,影响装配周期。 飞机数字化装配技术 1数字化装配协调技术

数字化协调方法也可称数字化标准工装协调方法,是一种先进的基于数字化标准工装定义的协调互换技术,将保证生产用工艺装备之间、生产工艺装备与产品之间、产品部件与组件之间的尺寸和形状协调互换。 数字量传递协调路线如下: (1)飞机大型结构件(与飞机外形及定位相关)如框、梁,桁、肋、接头等用NC方式加工, (2)在飞机坐标系下,工装设计人员以产品工程数模为原始依据,进行工装的数字化设计,并且在工装与产品定位相关的零件上用N C方式加工出所有的定位元素; (3)工装在装配时利用数字标工(数据)协调,采用激光自动跟踪测量系统测量,通过坐标系拟合,定位出零件的安装位置,满足安装基准的空间坐标及精度要求; (4)飞机钣金件模具数字化设计以及用NC方式加工,钣金零件数控加工。 2数字化装配容差分配技术 容差数值直接影响产品的质量与成本,因而根据产品技术要求,进行零、组件的容差分析和设置,可以经济合理地决定零部件的尺寸容差,保证加工精度,提高产品质量,在满足最终设计要求的同时使产品获得最佳的技术水平和经济效益。 在产品装配前仅凭以往的经验或某个方案分配给每个零件公差,装配成产品后公差能不能达到产品设计的要求,难以定论。现在可通过数理统计的方法来模拟装配过程和次数,可看到最终形成产品的公差与零件的公差、零件的装配顺序等因素有关。在零件数模的基础上,

数字化装配工艺

纵观国际航空发动机企业,基于三维设计技术的良好应用和生产现场的高度信息化,已经完全改变了传统装配工艺编制的方式;为提高公司装配工艺设计的效率和质量,对比国外 先进装配工艺设计模式,在总结传统装配工艺设计上存在的内容可读性差、无法满足信息化应用要求等不足的基础上,以TeamCenter作为装配工艺的设计管理平台开展了数字化工 艺变革之路。 数字化装配工艺的总体思路 针对公司装配工艺面临的诸多问题,借鉴国外的先进经验,进行彻底的改革,消除传统装配工艺的弊端,以TeamCenter作为装配工艺的设计管理平台,实现公司装配工艺设计 与管理的数字化,提高装配工艺设计的效率和质量,并为生产执行系统提供必要的基础数据,为生产现场的自动化无纸化奠定基础。 第一,装配工艺设计流程的变革 流程的变革主要包括两个方面:并行工程:在工艺路线规划完成并进行评审后,工装派工、非标准设备派工和细化工艺规程可并行开展,缩短等待时间以及工装、非标准设备设计完成后工艺的更改;渐进明细:派工提前后工艺人员将有更多的时间细化装配操作步骤,验 证操作以避免错误。并且产品是指阶段根据现场操作逐步细化。试制一定数量后工艺规程的内容将大大丰富,正确性将大大提高,保证批产阶段工艺的正确性和质量的稳定性。 第二,工艺规程的变革 为了真正有效利用结构化装配工艺设计,借鉴国内外最优的业务实践,彻底改变装配工艺技术科和装配现场的管理模式,最终提高装配工艺编制的效率和准确性,并最大化发挥工艺对装配现场的指导作用,公司在引入作业指导书的同时,对传统的装配工艺规程进行改造。将原有的工艺规程根据不同部门对工艺的使用需求可以分为两部分,即概要工艺规程和详细装配作业指导书。 概要工艺规程由装配工艺规程简化成为工艺路线规划,主要包括工艺路线、各种目录,主要用于调度部门制定生产计划,领取零件、资源使用。为各管理部门和生产现场提供管理和生产作业计划所必要的信息。细化装配工艺规程即装配作业指导书主要包括工步的流程图、每个工步标准化的图文并茂的详细操作步骤、使用的资源清单等信息,直观清晰地向操作人员说明装配操作过程,真正成为现场工人实际操作的唯一指导。 第三,电子化管理与纸质管理业务的有机结合 要实现装配工艺业务的电子化管理,并为后续生产现场的无纸化管理奠定基础。因此方案中将尽量遵循电子化管理的特点,尤其是工艺规程和各种汇总目录的更改方面。但在公司业务现状下,纸质管理模式在其他管理部门和生产现场不可能立即取消。为了保障项目的可

基于飞机数字化装配技术的研究

数字工厂与应用技术论文题目:基于飞机数字化装配技术的研究 班级: 05021104 姓名:张木 学号: 2011301279

基于飞机数字化装配技术的研究 摘要:当今世界,航空工业的重要性不言而喻。其中飞机的装配过程是一项复杂的系统工程,涉及飞机设计、工艺计划、零件生产、部件装配和全机对接总装的全部过程。飞机数字化装配技术的实施可以缩短生产周期,降低生产成本,相对于传统装配方法有很大的质量提升。本文简要介绍了现今飞机数字化装备技术的内容,并对数字化装配技术的未来进行了展望。 关键词:数字化装配技术;飞机设计对装配技术的影响;型架并行设计及柔性设计;自动钻铆系统;容差分配技术;数字化仿真技术;数字化测量系统。 一、飞机数字化装配技术的发展现状 目前,我国飞机装配基本上还沿用20世纪六七十年代原苏联的传统方法,多采用基于模拟量传递方式为主的模线一样板一标准工装的(模板、样件、量规)工作方法。这种工作方法制造周期长、装配协调环节多、协调的工艺技术方法复杂,针对不同装配件采用了大量复杂的、硬性的、专用的实物标准工装和装配工装,其可变性、可重构性差,无通用性且成本高。特别地,在大部件(部段间)对接装配时,甚至还是人工的手扶肩扛操作。这种方式的缺点是:①飞机部件,特别是大型飞机大部件笨重,人工推动困难,效率低;②对接装配质量不高,手工操作时,对接面上孔销配合精度不高,常造成强行挤压装配,易产生应力,对疲劳强度影响大;③在对接装配的协调问题上还是原始的模拟量(实物)传递模式,为了保证对接装配顺利可靠,常常在对接部位设计制造相应的巨大标准工装用于协调,不仅延长了装配周期和无互换性,而且暴露了模拟量传递方式的多种缺点。 随着我国飞机重大型号工程实施,在融入国际航空产业链、数字化技术广泛深入应用等方面不断推进,我国的飞机设计与制造技术得到了飞速发展。在装配技术方面,飞机装配是将零件、组件或部件按照设计和技术要求进行组合、连接形成高一级的装配件或整机的过程。飞机装配由于产品尺寸大、形状复杂、零件以及连接件数量多,其劳动量占飞机制造总劳动量的一半左右甚至更多。

现代飞机装配技术_知识要点

现代飞机装配技术知识要点 一、绪论 1、飞机装配定义:根据尺寸协调原则,将飞机零件或组件按照设计和技术要求进行组合、连接形成更高一级的装配件或整机的过程。 2、飞机装配发展历程:人工装配、半自动化装配、自动化装配。 3、飞机结构特点:零件多、尺寸大、刚度小、外形复杂、精度要求高。其装配具有与一般机械产品不同的技术和特点。 4、现代飞机装配技术发展趋势: (1)柔性化:工装和设备适合多种机型或零部件。 (2)自动化:高效自动化装配,具体体现为零部件自动化定位调姿、自动化制孔等。(3)数字化:高精度数字量传递。 (4)集成化:工艺、工装、设备紧密集成为有机整体。 二、数字化制造 1、数字化制造和传统制造的最大区别: (1)改模拟量传递为数字量传递。 (2)把串行工作模式变为并行工作模式。 2、飞机数字化特点:缩短产品研制周期,提高产品质量,降低研制成本。 2、国外飞机数字化技术发展3个历程: 部件数字样机阶段1986——1992 全机数字样机阶段1990——1995 数字化生产方式阶段1996——2003 3、 4、飞机数字化制造的3个内容:CAD绘图技术、CAD建模技术、MBD技术。 5、数字样机的主要内容: (1)1级数字样机:飞机产品设计从用户的需求开始。飞机总体设计组经过对飞机的航程、所需燃油、载客量、总体性能及制造成本进行分析后,得出的数据就作为进行初步产品数字建模的依据。建立飞机总体定义包括飞机的描述文档、三面图、外形气动布局和飞机内部轮廓图(DIP)。 (2)2级数字样机:在生产设计数据集发放之前,为工程部门用来进一步进行产品开发,验证设计构型等。已经用它对飞机结构设计和不同设计组之间的界面进行了协调,零部件外形已经确定下来,但还未进行详细设计。在这阶段数字化预装配(DPA)的工作进展主要体现在为飞机的可维护性、可靠性、人机工程以及支持装备的兼容性等进行了尽可能的详细设

面向飞机装配的MES系统研究

面向飞机装配的MES系统研究 范军华张蕾 航空工业西飞 摘要:面向飞机装配的MES系统是飞机装配制造车间管理体系中的重要组成部分,是提升车间生产管理质量,控制人为影响因数的重要手段。本文从MES特点、面向飞机装配的MES系统结构与功能模块、MES系统应用的关键技术等角度对面向飞机装配的MES系统进行了分析,以供参考。 关键词:飞机装配制造车间;MES系统;MES特点 引言:面向飞机装配的MES系统(制造执行系统,英文全称“Manufacturing Execution System”,简称“MES”)是当今航空制造企业信息化建设的重要体现。在飞机装配制造车间的生产管理中起着沟通企业上层管理与下层自动管控的中介作用。实现了生产制造过程中各项信息资源(包括人力资源、物质资源等等)的有效传递与沟通。在信息化时代发展的今天,面向飞机装配的MES系统已成为飞机装配企业关注的重点,具有重要研究价值。 1 MES特点 由于飞机装配是一个相对复杂的过程,不见含有大量的制造资源(如大数量的零件、制造与安装工具等),在进行装配操作时也涉及多样化的工艺技术,且对个环节装配质量具有较高的要求,加之飞机装配涉及部门相对较大,工作周期较长且量大[1]。因此,飞机装配车间的生产管理中产生与需求的信息量较大,这就需要建立完善而优质的MES系统,满足飞机装配车间实践需求,用以改善飞机装配车间管理复杂、数据信息共享性低、数据信息采集与应用不及时等问题。 基于飞机装配过程中存在的特点,以及发展现状,面向飞机装配的MES系统应具备以下特点: 第一,整体性特点:面向飞机装配的MES系统,可以实现飞机装配制造企业生产管理过程各各部门之间信息的有效沟通,促进各部门工作的统一与协调发展,提升企业整体工作质量与效率,建立完整的信息共享与管理机制。 第二,客户需求性特点:为保证产品质量,提升企业经济效益,飞机装配制造企业在生产管理过程中,需严格依据需求进行综合、全方位分析,有效实现飞机装配生产各项资源、工艺技术、制造流程的全面管理。

基于MBD的飞机数字化装配工艺设计及应用

基于MBD的飞机数字化装配工艺设计及应用

1、引言 当前,我国航空制造业的数字化技术发展迅速,三维数字化设计技术得到了广泛的应用。特别是基于模型的定义(Defined based model,MBD)技术的实施,使三维模型取代二维图纸成为设计制造的唯一依据。随着MBD 技术的深入应用,必然会对工艺规划设计、车间生产应用等产生重大影响,引起数字化制造技术的重大变革,真正开启三维数字化制造时代。

2、MBD技术概述 MBD技术的内含 基于模型的定义,是一个用集成的三维实体模型来完整表达产品定义信息的方法体,它详细规定了三维实体模型中产品尺寸、公差标注规则和工艺信息表达方法。

2、MBD技术概述 MBD技术的意义 在MBD的技术体系中,MBD数据集的内容包含设计、工艺、制造、检验等各部门的信息。在数据管理系统和研制管理体系的控制下,各职能人员可以在一个产品模型上协同工作,提高了设计效率。同时也提高了产品的 可制造性。

3、基于MBD的飞机数字化装配工艺设计及应用模式 采用MBD技术后,产品结构设计工作的结果是数字状态的三维数模,不再生成纸质形态的工程图纸。因此,对于工艺设计人员、生产装配现场的操作人员与技术人员,他们的工作依据与工作方式也发生了深刻变化。基于MBD的飞机数字化装配工艺设计及应用模式如下图所示:

3、基于MBD 的飞机数字化装配工艺设计及应用模式产品数模 装配单元划分 PBOM ACC 划分 POS 划分 安装定位计划交付状态主要工序协调方法工装技术条件 工艺数模详细工序流程设计装配工艺路径规划仿真装配工艺信息 工艺查询工艺浏览动画播放产品/工装模型链接 工装数模 工艺方案设计详细工艺设计MBD 体系规范MBD 工艺开发 MBD 数据应用 基于MBD 的 建模规范基于MBD 的工艺方案设计规范基于MBD 的详细工艺设计规范MBD 装配仿真规范…… 轻量化模型 轻量化 工装设计 装配现场可视化应用

飞机数字化装配技术

FORUM 48 航空制造技术·2008 年第14 期 20世纪80年代后期以来,随着计算机信息技术和网络技术的发展,以美国为首的西方发达国家开始研究飞机产品数字化设计制造技术。这项技术以全面采用数字化产品定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计 制造技术水平。 我国的飞机数字化装配技术尚处于起步阶段,与发达国家相比还存在较大差距,主要表现在: (1)飞机的研制过程仍采用串行模式; (2)虽然部分环节已经实现数字量传递,但仍存在信息孤岛现象,尚未打通飞机数字化设计、制造生产的整个流程; (3)工艺、工装设计在时间、空间与产品设计上存在滞后,造成飞机装配协调困难; (4)装配工人在现场工作需要仔细翻阅大量的图纸、工艺文件等,会出现工作上的失误,造成装配质量问题,影响装配周期。 飞机数字化装配技术 1 数字化装配协调技术 数字化协调方法也可称数字化标准工装协调方法,是一种先进的基于数字化标准工装定义的协调互换技术,将保证生产用工艺装备之间、生产工艺装备与产品之间、产品部件与组件之间的尺寸和形状协调互换。 数字量传递协调路线如下: (1) 飞机大型结构件(与飞机外形及定位相关)如框、梁、桁、肋、接头等用NC 方式加工; (2) 在飞机坐标系下,工装设计人员以产品工程数模为原始依据,进行工装的数字化设计,并且在工装与产品定位相关的零件上用N C 方式加工出所有的定位元素; (3) 工装在装配时利用数字标工(数据)协调,采用激光自动跟踪测量系统测量,通过坐标系拟合,定位出零件的安装位置,满足安装基准的空间坐标及精度要求;(4) 飞机钣金件模具数字化设计以及用N C 方式加工,钣金零件数控加工。 2 数字化装配容差分配技术 容差数值直接影响产品的质量与成本,因而根据产品技术要求,进行零、组件的容差分析和设置,可以经济合理地决定零部件的尺寸容差,保证加工精度,提高产品质量,在满足最终设计要求的同时使产品获得最佳的技术水平和经济效益。 在产品装配前仅凭以往的经验 飞机数字化装配技术 成都飞机工业(集团)有限责任公司 许旭东 陈 嵩 毕利文 杨红宇 Digital Assembly Technology for Aircraft 飞机产品数字化设计制造技术以全面采用数字化产品 定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志,从根本上改变了飞机传统的设计与制造方式,大幅度地提高了飞机设计制造技术水平。 许旭东 1991年从南京航空学院飞行器制造工程专业毕业进入一航成飞,2005年获北京航空航天大学航空工程专业工程硕士学位。长期从事飞机制造工艺技术工作,历任工艺员、副组长、副科长、副总工艺师,总工艺师,现任首席工艺师,主要负责飞机制造数字化工作台。2001、 2004、2006年连续三届被一航成飞评为技术带头人。曾获国防科工委科技进步奖4次,中国一航科技进步奖3次。