PP-EPDM-CaCO_3三元共混体系的脆韧转变研究

V o l.14高分子材料科学与工程N o15 1998年9月POL Y M ER M A T ER I AL S SC IEN CE AND EN G I N EER I N G Sep t.1998

PP EPDM CaCO3三元共混体系的脆韧转变研究

张云灿 陈瑞珠 郑海宁Ξ 黄小兵3

(南京化工大学,南京,210009)

摘要 采用扫描电镜和材料力学性能试验方法研究了PP EPDM CaCO3三元体系中CaCO3的表面处理与其材料的缺口冲击韧性及产生脆韧转变现象之间的关系。实验结果及分析表明:体系中分散相颗粒周围向PP基体扩散、渗透或与之共结晶的EPDM部分是增韧PP的有效成分;较好的表面处理条件下,体系中加入较少量的EPDM即可使材料缺口冲击韧性和拉伸模量值同时达到较好水平。

关键词 聚丙烯,EPDM,碳酸钙,缺口冲击强度,脆韧转变

近年来,人们在采用刚性粒子增韧聚合物的研究方面已有了较为深入的发展[1~4]。其中特别是关于采用CaCO3刚性填料粒子增韧HD PE的研究[3,4]。然而实践中发现,将CaCO3刚性填料粒子增韧HD PE的方法同样应用于均聚PP中时(即PP CaCO3二元体系),则不能产生相同效果。另一方面,在对于PP EPDM二元体系的研究中,人们也普遍认为,一般情况下橡胶的需用量较多(约25%),被改性材料的强度及模量下降严重。本文采用在PP与EPDM共混合的过程中同时加入Ca2 CO3的方法,研究了CaCO3的表面处理与其材料缺口冲击强度及其相态结构间的关系以及该种改性方法对材料力学模量值的影响。

1 实验部分

1.1 实验材料

PP F401:M I=2.5g 10m in,扬子石化公司产品。重质超细CaCO3:平均粒径d

θ=1.61Λm,粒径分布标准离差S=1.06Λm,南京新浦精细化工厂产品。偶联剂:单烷氧型钛酸酯类OL T2951,南京塑料厂产品。烷氧焦磷酸酯型钛酸酯ND Z,南京曙光化工厂产品。辅助偶联剂:端口恶唑啉聚醚ON330、ON337、ON347三官能度,分别以平均分子量为3000、3700和4700的聚醚为原料而制得(自制)。EPDM4045:日本三井油化公司产品。

1.2 CaCO3表面处理

将适当比例的偶联剂及助偶联剂溶解于适量异丙醇中,于高速混合器中与CaCO3混合均匀。1.3 材料复合及试样制备

按照T ab.1中配方比例将经冷辊塑炼10m in 后的EPDM与处理好的CaCO3于170~180℃的双辊混炼机上共混均匀,然后加入PP共混、复合、成片、切粒、注射制样(注射压力50~70M Pa,注射温度190~220℃,模具温度约50℃)。

1.4 性能测试

试样拉伸、弯曲、简支梁缺口冲击强度和拉伸模量按照相应标准测试。CaCO3粒径及分布的测定采用SA2CP3型离心粒度仪进行。

1.5 扫描电镜观察

厚度为10mm的注射试样经液氮脆断后,经80℃二甲苯刻蚀4h,再喷金处理,SX240型扫描电镜(日本产)观察。

Tab.1 M echan ica l properties of the PP EPDM

CaCO3(55 15 30)blends and the ir depen-

dence on the surface trea ted ways of Ca-

CO3

Sa mp le

N o.

CaCO3surface

treated agent

variety

M o lecular of

auxiliary

couling agent

Charpy i m pact

strength

(kJ m2)

Tensile

strength

(M Pa)

F lexural

strength

(M Pa)

A untreated21.219.934.9

B OL T95166.819.035.2

C N

D Z60.118.234.7

D ND Z+N330300066.918.534.6

E ND Z+ON330300073.218.133.3

F ND Z+ON337370076.218.333.2

G ND Z+ON347470088.318.034.3

2 结果与讨论

Ξ收稿日期:1996-10-17;修改稿收到日期:1998-04-09 3本校九一级本科生 联系人及第一作者:张云灿,男,45岁,硕士,副教授.

由T ab .1中数据可见,在同样粒径、粒径分布和含量的CaCO 3条件下,并且体系中的EPDM 为15%时,其共混体系中CaCO 3表面未经处理时,材

料(试样A )的缺口冲击强度值较低,增韧效果不佳。

而采用单一偶联剂进行表面处理后,材料(试样B 、试样C )的缺口冲击强度值即有显著提高。T ab .1中试样D 、E 、F 、G 为采用偶联剂与助偶联剂复合处理CaCO 3的试样。从中可见,相应材料的缺口冲击强

度值又有显著不同的变化。其中试样E 与试样D 相对比较,说明助偶联剂ON 330中的口恶唑啉官能团

(

C O

N

)的反应活性明显高于N 330中的端羟基

基团,故较易与CaCO 3表面的ND Z 活性基团(

P OH

O )发生化学作用或交联反应,并由此缠绕、网

络CaCO 3颗粒周围的EPDM 分子链,增强了界面相的联结[4].从而引起了该材料缺口冲击强度值的明显增大。T ab .1中试样E 、F 、G 相对比较,则说明表面处理剂中助偶联剂分子量的适当增加,有利于加强界面处的网络牢度、增强界面相粘结,

故其试样的缺口冲击强度值也明显增大,增韧效果明显增加。

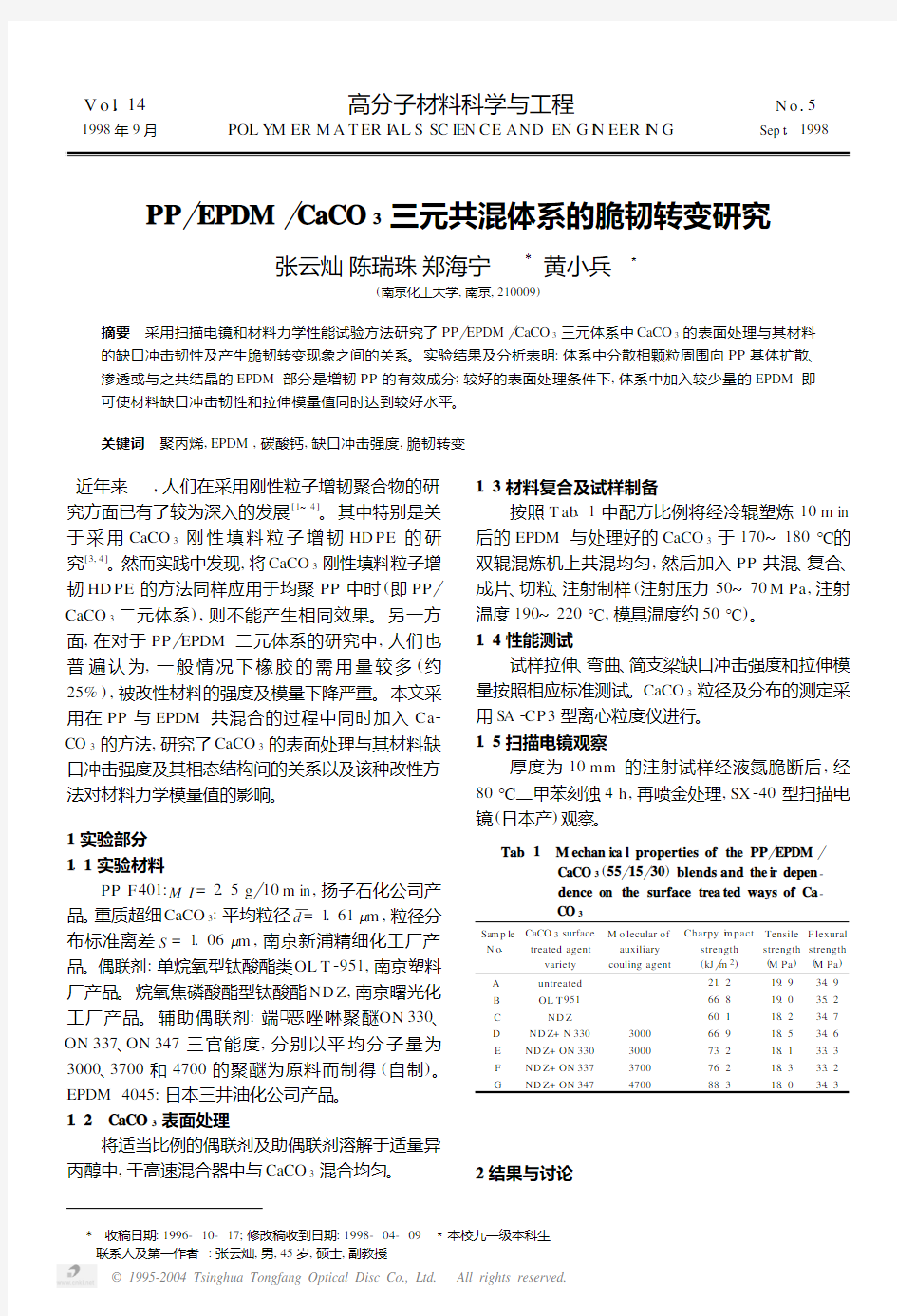

F ig .1 The effect of EPDM con ten t (W EP D M )on the charpy i m -pact strength (I m )of the PP EPDM (1)and the PP EPDM CaCO 3(2)blends (CaCO 3con ten t 30%,the surface treated with ND Z +ON 337)

F ig .1中曲线表示了PP EPDM 二元体系(曲线1)和PP EPDM CaCO 3三元体系(曲线2)材料

缺口冲击强度与其体系中EPDM 含量的关系。从中可见,曲线2与曲线1相对比较,其材料出现脆韧转变达到高冲击强度时的EPDM 含量明显减少,减少约10%~15%,脆韧转变现象提前出现。减少原因可由体系中的橡胶、CaCO 3形成了一种“壳2核”结构的分散相模型加以解释[5]:F ig .1中数据点A 、B 、C 、D 、E 、F 、G 分别与T ab .1中的试样A 、B 、C 、D 、E 、F 、

G 相对应。这些体系中的CaCO 3粒径、

粒径分布、含量(质量含量30%)及EPDM 含量(质量含量15%)

均相同。两者的体积分数分别为:5CaCO 3=0.126,

5EPE M =0.189,合计为5=0.315。在同样的缺口冲击强度条件下,与上述各点相对应的PP EPDM 二元体系中(曲线1)点A ′,EPDM 含量为15.9%,点C ′

,EPDM 含量为29.2%,点B ′或D ′,EPDM 含量为30.3%,点E ′,EPDM 含量为31.1%,点F ′,

EPDM 含量为31.6%,点G ′

,EPDM 含量为33.3%。亦即相应于二元体系中EPDM 的体积分数分别为5A ′=0.161,5C ′=0.294,5B ′or D ′=0.305,5E ′=0.313,5F ′=0.318,5G ′=0.336。而该值与上述5值的比值则分别为:5A ′ 5=0.511,5C ′ 5=0.933,

5B ′or D ′ 5=0.968,5E ′ 5=0.994,5F ′ 5=1.01,5G ′ 5=1.07。

即CaCO 3的表面处理效果越好,则CaCO 3与EPDM 间的亲和性及界面粘结性越好。故此比值即越高。此时体系中所形成的橡胶包覆于CaCO 3表面的“壳2核”结构的份量即越多,CaCO 3颗粒替代橡胶的体积分数即越大,其EPDM 对PP 的增韧效率也就越高。而橡胶相游离于PP 基体之中,只形成单一的橡胶分散相颗粒的比例则越少。当此比值≥1时,则相当于体系中的CaCO 3颗粒在体积形式上已全部取代了EPDM 的体积,故即引起了在较少的EPDM 含量条件下,就使其共混材料的缺口冲击强度值获得了较大幅度的增大。相反,在CaCO 3不做表面处理的极端情况下,此时体系中的橡胶将全部形成“游离的胶粒”结构,即相当于EPDM 和CaCO 3分别改性PP 的情况

。在此情况下,其材料发生脆韧转变时的橡胶含量就不会减少。

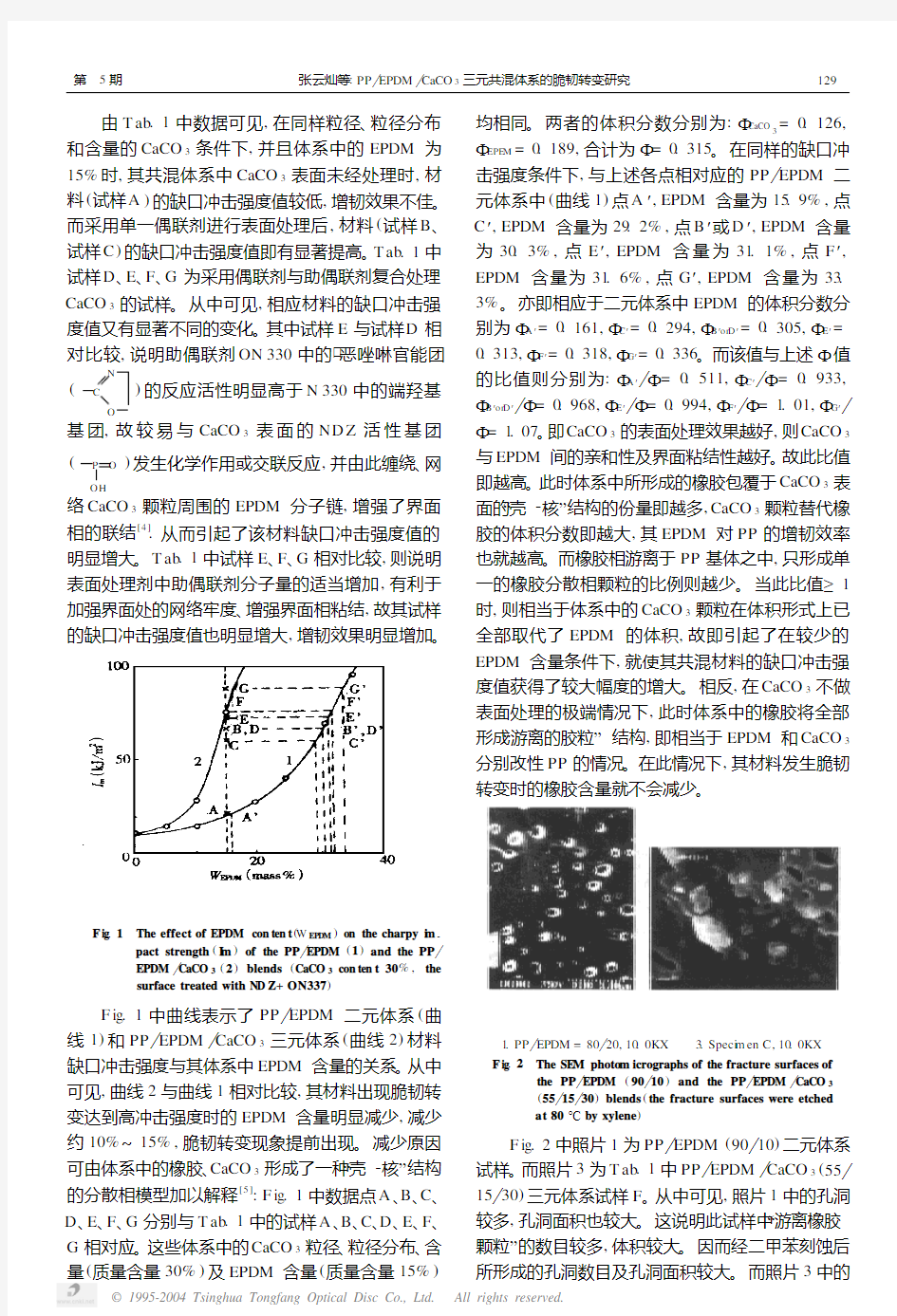

1.PP EPDM =80 20,10.0KX 3.Speci m en C ,10.0KX

F ig .2 The SE M photo m icrographs of the fracture surfaces of

the PP EPDM (90 10)and the PP EPDM CaCO 3

(55 15 30)blends (the fracture surfaces were etched at 80℃by xylene )

F ig .2中照片1为PP EPDM (90

10)二元体系试样。而照片3为T ab .1中PP EPDM CaCO 3(55 15 30)三元体系试样F 。从中可见,照片1中的孔洞

较多,孔洞面积也较大。这说明此试样中“游离橡胶颗粒”的数目较多,体积较大。因而经二甲苯刻蚀后所形成的孔洞数目及孔洞面积较大。而照片3中的

9

21 第5期张云灿等:PP EPDM CaCO 3三元共混体系的脆韧转变研究

孔洞数目及其面积则明显减少,此现象与上述性能实验及分析的结论是基本一致的。另从照片3中还可看出,CaCO3颗粒边缘与基体粘结紧密,并不存在有因其周围橡胶被刻蚀掉以后而形成的界面缝隙。这现象也说明,在PP EPDM CaCO3三元体系中, CaCO3颗粒通过复合偶联剂的作用与EPDM紧密相联结,而EPDM又通过CaCO3颗粒的界面作用分散于PP基体之中,并与界面附近的PP基体相互渗透、扩散[6]。并且有可能在界面应力的作用下,其部分链段与PP基体共结晶或穿插于PP晶体之中[7],形成了以CaCO3颗粒为中心的塑性界面过渡区域,或称为塑性界面过渡层。因而二甲苯不能将其萃取掉。材料中的CaCO3含量越多,颗粒越细,表面处理效果越好,以及其中的橡胶含量较多时,则该种塑性界面过渡区域的体积分数也即越大。一定条件下,各CaCO3颗粒周围的塑性界面过渡区域将产生重叠或产生联系,亦即该塑性界面过渡区域将充满整个复合基体。而此时其材料的缺口冲击强度即由此获得了较大幅度的增大。这些亦即是该体系必须在CaCO3粒径较小时(d

θ≤3.2Λm),含量较多时(约30%~40%),并且表面处理效果较好,基体分子量较大和EPDM含量达10%~15%时,材料缺口冲击强度值才能获得较大幅度增大,并产生脆韧转变现象的原因所在(关于CaCO3粒径、含量及基体分子量对其脆韧转变的影响省略)。

另在PP EPDM CaCO3(55 15 30)三元体系与PP EPDM(70 30)二元体系的缺口冲击强度(分别为76.2kJ m2和70.2kJ m2)基体相近条件下,经测定其拉伸应力~应变行为得两者的拉伸模量分别为1630M Pa和680M Pa。这说明该三元共混体系的拉伸模量值显著增大,并且也已超过了均聚PP 自身的拉伸模量值(约1400M Pa),故该种材料及其改性方法应具有较好的应用前景。

参考文献

1 Kurauch i T,O h ta T.J.M ater.Sci.,1984,19:1695~1709 2 Koo K K,Inoue T,M iyasaka K.Po lym.Eng.Sci.,1985,25: 741~746

3 Fu Q,W ang G.Po lym.Eng.Sci.,1992,32(2):94~97

4 张云灿(Zhang Yuncan),等.第三届全国高分子材料形变、损伤与破坏学术讨论会论文集(P roceeding of the T h ird N ati onal on

D efo rm ati on,D am age and F racture of Po lym es),1994,10:81

~92

5 Jancar J,D ibened A T.J.M ater.Sci.,1994,29:4651~4658 6 殷敬华(Ying J inghua),等.高分子学报(A cta Po lym erica Sinica),1987,(4):276~280

7 汪道明(W ang D aom ing),张志平(Zhang Zh i p ing).高分子材料科学与工程(Po lym er M aterials Science&Engineering),,1993,

(1):97~100

STUDY ON THE BR ITT L E-T OUGH TRANSIT I ON IN PP EPDM CaCO3B L END S

Zhang Yuncan,Chen R u izhu,Zhen H ailin,H uang X iaob in

(N anj ing U n iversity of che m ica l T echnology,N anj ing)

ABSTRACT T he influence of the EPDM con ten t and the CaCO3su rface treated w ay on the Charp y i m p act strength and the b rittle2tough tran siti on of PP EPDM CaCO3b lends w as investigated by u sing scan ing electron m icro scop e and m aterial un iversal testing m ach ine.T he resu lts and analysis show that the p arts of the EPDM near the edge of disp ersed p articles that w as diffu sed and p erm eated o r w as in terp enetrated in to PP m atrix is the effective p arts of tough ing PP;and in a certain ly conditi on s the Charp y i m p act strength of the b lends can be increased obvi ou sly by adding s m all am oun t of EPDM.M eanw h ile it w as found that the h igher ten sile m odu lu s of the b lends w as still m ain tained.

Keywords PP,EPDM,CaCO3,i m p act strength,b rittle2tough tran siti on

031高分子材料科学与工程1998年

回火的脆性机理与避免方法

回火脆性的机理与避免方法 摘要:金属脆性断裂过程中,承受的工程应力通常不超过材料的屈服强度,甚至低于按宏观强度理论确定的许用应力。由于脆性断裂前既无宏观塑性变形,又无其他预兆,并且一旦开裂后,裂纹扩展迅速,造成整体断裂或很大的裂口,有时还产生很多碎片,容易导致严重事故。脆性断裂通常发生于塑性和韧性差的金属或合金中。 本文将从淬火钢回火过程中产生的回火脆性这方面探讨,就如何防止出现回火脆性,从而进一步提高钢的冲击韧性进行讨论。 关键词:回火脆性冲击韧性 一、基本概念 冲击韧性是指金属抵抗冲击载荷作用而不被破坏的能力,是金属材料力学性能的一个重要指标。 淬火钢回火时的冲击韧性并不总是随回火 温度的升高单调增大,有些钢在一定的温度范围 内回火时,其冲击韧性显著下降,这种脆化现象 叫做钢的回火脆性。 钢在250~400℃温度范围内出现的回火脆 性叫第一类回火脆性,也叫低温回火脆性;在 450~650℃温度范围内出现的回火脆性叫做第二 类回火脆性,也叫高温回火脆性。 二、低温回火脆性 1.低温回火脆性的机理 低温回火脆性几乎在所有的工业用钢中都会出现。 低温回火脆性产生的机理:一般认为,低温回火脆性是由于马氏体分解时沿马氏体条或片的界面析出断续的薄壳状碳化物,降低了晶界的断裂强度,使之成为裂纹扩展的路径,因而导致脆性断裂。如果提高回火温度,由于析出的碳化物聚集和球化,改善了脆化界面状况而使钢的韧性又重新恢复或提高。另外也有认为低温回火脆性是韧性相残余奥氏体的转变所引起的。 钢中含有合金元素一般不能抑制低温回火脆性,但Si、Cr、Mn等元素可使脆化温度推向更高温度。例如,ωS i=1.0%~1.5%的钢,产生脆化的温度为300~320℃;而ωS i=1.0%~1.5%、ωC r=1.5%~2.0%的钢,脆化温度可达350~370℃。 2.低温回火脆性防止措施 到目前为止还没有一种有效地消除低温回火脆性的热处理或合金化方法。但根据上面的一些产生机理,可以采取以下措施来防止或减轻低温回火脆性: (1)降低钢中杂质元素的含量; (2)用Al脱氧或加入Nb、V、Ti等合金元素细化奥氏体晶粒; (3)加入Mo、W等可以减轻第一类回火脆性的合金元素;

汽轮机转子脆性转变温度

脆性转变温度 性-脆性转变温度 g-cuixing zhuanbian wendu韧性-脆性转变温度 ductile-brittle transition temperature 金属材料从韧性状态状态的温度(),也称延性-脆性转变温度或塑性-脆性... -脆性转变 性转变(ductile-brittle transition)金属塑性随温度下降转变为脆性的行为。发生塑-脆性转变时的温度称为转折越低,表明材料断裂韧性越好。拉伸和冲击试验时材料断口内纤维断口面积与断口总面积的百分比,是... 么是钢材的脆性转变温度过? 钢材'>钢材的脆性转变温度'>温度过?当温度'>温度低于某一数值时,某些金属的塑性(特别是冲击韧性)会明显性,这一温度称为该种钢材'>钢材的脆性转变温度。也称无韧性或无塑性温度。实际上就是韧脆转变温度。脆性转. 么是钢材的脆性转变温度过? 钢材的脆性转变温渡过?当温度低于某一数值时,某些金属的塑性(出格是冲击韧性)会显著下降而显现脆性,这种钢材的脆性转变温度。也称无韧性或无塑性温度。现实上就是韧脆转变温度。脆性转变温度越低,说明钢材的抵高... 75℃脆性 钢及沉淀硬化钢中亦曾发现,但远不及高铬铁素体钢明显。铁素体钢的475℃脆性,随含铬量的增加,脆性转变温度需的加热时间缩短。Cr13钢的转变温度为400℃,Cr17为500℃。Cr17加热14天冲击值降低不大,Cr28短期... 脆性-韧性转变的用途是什么? 韧性转变的英文名称或翻译是: brittle-ductile transition CAS号: 分子式: 概述说明、性质、作用及用途:为发生脆性和韧性方式变化的现象。升高温度时可以看到聚合物由脆性断裂转变为韧性...

脆性转变温度及回火脆性

脆性转变温度及回火脆性 一般钢材随着温度的降低,冲击韧性(冲击功)降低,当降至某一温度时,冲击韧性(冲击功)急剧下降,钢材由韧性断裂变为脆性断裂,这种转变称为冷脆转变,转变的温度就称为冷脆温度,也即是脆性转变温度。 影响脆性转变温度的因素很多,有材料本身的因素,如晶体结构及强度等级、合金元素及夹杂物、晶粒大小等,有外部因素,如形变速度、应力状态、试样尺寸等。 (一)第一类回火脆性 1.第一类回火脆性的主要特征及影响因素 在200~350℃之间回火时出现的第一类回火脆性又称低温回火脆性。如在出现第一类回火脆性后再加热到更高温度回火,可以将脆性消除,使冲击韧性重新升高。此时若再在200~350℃温度范围内回火将不再会产生这种脆性。由此可见,第一类回火脆性是不可逆的,故又可称之为不可逆回火脆性。 几乎所有的钢均存在第一类回火脆性。如含碳不同的Cr-Mn钢回火后的冲击韧性均在350℃出现一低谷。第一类回火脆性不仅降低室温冲击韧性,而且还使冷脆转变温度50%FATTe(钢料的冲击韧性)随测试温度的下降而出现显著下降时所对应的温度,即使钢料由韧性状态转变为脆性状态的温度称为冷脆转变温度,用50%FATT(℃)表示,详见金属力学性能]升高,断裂韧性Kle下降。如Fe-0.28 C-0.6 4Mn-4.82Mo钢经225℃回火后Kle为117.4MN/m,而经300℃回火后由于出现了第一类回火脆性,使KIe降至73.5MN/m。出现第一类回火脆性时大多为沿晶断裂,但也有少数为穿晶解理断裂。 影响笫一类回火脆性的因素主要是化学成分。可以将钢中元素按其作用分为三类。 1)有害杂质元素,其中包括S、P、As、Sn、Sb、Cu、N、H、O等。钢中存在这些元素时均将导致出现第一类回火脆性。不含这些杂质元素的高纯钢没有或能减轻第一类回火脆。 2)促进第一类回火脆性的元素。属于这一类的合金元素有Mn、Si、Cr、Ni、V 等。这一类合金元素的存在能促进第一类回火脆性的发展。有的元素单独存在时影响不大,如Ni。但当Ni与Si同时存在时则也能促进第一类回火脆性的发展。部分合金元素还能将笫一类回火脆性推向较高的温度,如Cr与Si。 3)减弱第一类回火脆性的元素。属于这一类的合金元素有Mo、W、Ti、A l 等。钢中含有这一类合金元素时第一类回火脆性将被减弱。在这几种合金元素中以Mo的效果最显著。

弯曲冲击实验及韧脆转变温度测定

弯曲冲击实验及韧脆转变温度测定 一、实验目的 1. 掌握低温下金属冲击韧性测定的操作方法。 2. 了解温度对金属冲击韧性的影响及确定脆性转变温度T K的方法。 二、实验要求 1. 熟悉冲击试验机的操作规程,注意安全。 2. 不得用手指直接触摸断口,冷试样要用钳子夹。 3. 根据材料及组织状态来选规程的摆锤,及时记录数据。 4. 仔细观察断口形貌,粗略判断断裂性质,记录断口草图。 三、实验设备及试样 1. 设备、仪器 (1)摆锤式冲击试验机 (2)冷却装置(冷却介质为酒精加丙酮) 2. 试样 试样为GB/T229-1994 规定10×10 标准夏氏V 型缺口试样,如图3.1 所示。材料为45号钢。 图3.1 10×10 标准夏氏V 型缺口试样 四、实验原理

将不同温度的试样水平放置在试验机支座上(缺口位于冲击相背方向),用有一定高度H1和一定质量m 的摆锤(即其具有一定位能mgH1)在相对零位能处冲断试样,摆锤剩余能量为mgH2,则测得摆锤冲断各不同温度试样失去的位能,即为试样变形和断裂所消耗的冲击吸收功A KV,从而反映温度对金属材料的冲击韧性的影响。 13 图3-2 冲击试验原理 1-摆锤 2-试样 五、实验步骤 1. 制备低温介质。其温度应比实验温度低3℃,以补偿试样从取出到冲断时温度的回升。实 验温度遵照GB2106-80 和GB4159-84 技术标准规定,为室温到-75℃范围内的六种温度。 2. 冷却试样。试样放入低温介质后,保温时间不应少于15分钟。 3. 检查试验机,校正指针的零点位置。 4. 安装低温试样。用特制夹子将试样自保温瓶取出放置到冲击试验机支座上,要求动作迅速 准确。(事先可以多次练习以达到要求) 5. 进行冲击试验。 6. 冲完后立即读取,记录冲击功A KV值,将指针拨回零位。 7. 找回冲断试样,观察截面断口上各区,并估算各区的面积比。 六、实验注意事项 1. 谨防人身安全事故。参加实验人员一定要集中注意力,保持良好秩序。所有人员不得进入摆锤摆动平面内及规定的危险区域。低温试样冲断后不要立即用手拿,以免冻伤。 2. 试样从取出到放置好的时间不得超过5s,若已超出,应放回保温重做。

脆性材料去除机理差异性分析

研究生课程论文《不同脆性材料加工去除机理差异性分析》 课程名称专题报告 姓名岳磊 学号1200203023 专业机械制造及自动化 任课教师沈剑云 开课时间2013.2 教师评阅意见: 论文成绩评阅日期 课程论文提交时间:2013年9月18日

不同脆性材料加工去除机理差异性分析 摘要:脆性材料的共性是具有高强度、高硬度、高脆性、耐磨损和腐蚀、隔热、低密度和膨胀系数及化学稳定性好等特点,是一般金属材料无法比拟的。然而,脆性材料具有的低塑性、易脆性破坏、微裂纹以及加工方法选择不当会引起工件表面层组织的破坏的缺点,使得脆性材料的加工十分困难。本文综述了三种脆性材料:岩石、结构陶瓷、硅片在不同条件下的去除机理,总结了三种材料去除机理的差异性。 关键字:去除机理岩石结构陶瓷硅片延性域去除 脆性材料由于具有独特性能,而得到迅速的应用。特别是,近几年脆性材料正广泛地用于光学、计算机、汽车、航空航天、化工、纺织、冶金、矿山机械、能源和军事等领域。脆性材料的共性是具有高强度、高硬度、高脆性、耐磨损和腐蚀、隔热、低密度和膨胀系数及化学稳定性好等特点,是一般金属材料无法比拟的。但是通常脆性材料坯料必须经过机械加工才能应用。然而,脆性材料具有的低塑性、易脆性破坏、微裂纹以及加工方法选择不当会引起工件表面层组织的破坏的缺点,使得脆性材料的加工十分困难[1]。因此,如何实现脆性材料高质量加工表面是目前先进制造技术领域一个重要的研究主题,去除机理的研究是一个重要的方向。到目前为止,国内外很多学者对典型脆性材料的加工去除机理进行了研究。但是,不同脆性材料在不同的加工方式下的去除机理有很大的差异,本文综述了典型脆性材料:岩石、结构陶瓷、硅片的去除机理,并进行了差异性分析。 一、岩石的去除机理研究 岩石的加工一般采用金刚石工具。金刚石工具去除石材的过程,实际上可以看作是大量的具有微刃的金刚石磨粒不断地切削岩石的过程。不同的岩石由于形成原因及条件的不同,在矿物成分、晶体粒度、晶体形状和组织结构等方面具有很大的差异,同时由于受力状态的不同对岩石的强度特性也有很大的影响,因此岩石的断裂、加工过程是一个非常复杂的力学行为[2,3]。另外工具表面上金刚石磨粒的晶形、磨损状态、出刃高度及其在节块表面分布的不同使锯切花岗石过程的研究变得更加复杂了。一般对岩石去除机理的研究大都采用单颗金刚石磨粒(或其它刀具)划擦和以压痕理论为基础的磨削实验研究方法。金刚石工具表面上出露的金刚石磨粒一般都具有较大的负前角,由于磨粒晶形、磨损状态、出刃情况的不同,各磨粒具有不同的工作状态。对于出刃高度较低、顶部磨钝程度较大的具有较大的刃口钝圆半径的金刚石磨粒,通常把它对岩石的切削过程看成球形压头的压痕侵入作用过程。虽然用压头的压痕侵入过程来解释金刚石工具锯切石材过程具有很大的不足,但其基本原理仍具有一定的代表性。

EPDM增韧聚丙烯及其脆韧转变机理的研究

科研开发 弹性体,2005210225,15(5):23~25 CHINA ELASTOMERICS 收稿日期:2005206210 作者简介:李海东(1966-),男,吉林省四平市人,长春工业大学副教授,博士生,主要从事高分子材料改性方面的研究工作。3国家“973”基金资助项目(G 1999064800)33通讯联系人,HDLi @https://www.360docs.net/doc/7814876800.html, 。 EPDM 增韧聚丙烯及其脆韧转变机理的研究 3 李海东1,23 3 ,程凤梅1,王宇明1,白福臣2,赵孝伟3 (1.长春工业大学化工学院,吉林长春130012;2.中国科学院长春应用化学研究所,吉林长春130022;3.中国石 油吉化集团公司农药化工有限责任公司,吉林吉林132021) 摘 要:聚丙烯/EPDM 共混物韧性的测定可以在很宽的温度(25~132℃ )和组分(EPDM 质量分数为0~26%)中进行。发现了增加温度和增加EPDM 组分对EPDM 增韧的聚丙烯的脆韧转变有相同的影响,发现了聚丙烯/EPDM 共混物的脆韧转变温度与EPDM 组分之间的相互关系以及聚丙烯/ EPDM 共混物的拉伸强度和断裂伸长率与EPDM 组分之间的相互关系。 关键词:聚丙烯/EPDM 共混物;冲击强度;拉伸强度;断裂伸长率;脆韧转变 中图分类号:TQ 333.4 文献标识码:A 文章编号:100523174(2005)0520023203 聚丙烯作为世界上五大通用塑料之一,它的 应用是非常广泛的,然而,纯的聚丙烯抗冲击能力是很差的,也就是说它是非韧性材料,而在不同的工程应用中韧性是影响聚合物工作情况的关键因素。因此,聚丙烯无法作为工程塑料来使用。但是,如果聚丙烯经过增韧改性以后,其韧性会得到显著的增加,完全可以作为适用于各行各业的工程塑料使用,对于聚丙烯增韧的研究得到了越来越多的重视。针对聚丙烯冲击韧性差的缺点,主要是在聚丙烯中加入玻璃化温度低,分子链柔顺的弹性体。对于聚丙烯的增韧,研究较多的是用橡胶增韧聚丙烯,尤其是用乙丙橡胶来改性聚丙烯,要控制的参数较多。有些产品的质量不能满足人们的需要,而采用共混的方法,其冲击韧性提高显著,制造工艺相对简单易行。所以,目前共混的方法来改性聚丙烯的应用还是比较多的。众所周知,一些聚合物在低温、高的拉伸速率等苛刻条件下趋向于变脆,它们能经历从韧到脆的明显转变。聚合物的脆韧转变已成为聚合物科学中受关注的研究课题,三元乙丙橡胶(EPDM )是一种耐热和耐氧化性能优良的弹性体。所以,对于用乙丙橡胶增韧聚丙烯的体系来说,研究其增韧效果 和脆韧转变具有重要意义[1~3]。 1 实验部分 1.1 主要原料 聚丙烯树脂:5004型,辽阳石油化纤公司化工三厂生产;三元乙丙橡胶(EPDM ):4045型,三井石油化学工业株式会社。1.2 主要仪器 2500t 平板硫化机:XQLB —350×350,上海 第一橡胶机械厂生产;缺口制样机:Q K —20,河北承德试验机公司生产;转矩流变仪:XSS —300,上海轻机模具厂生产;悬臂梁冲击试验机:X J -40A 型,冲击速度为3.5m/s ,能量为2.75J , 测试标准G B 1451—83;岛津A G —300A 型万能材料试验机:v =20mm/min ,日本制造。1.3 实验方法1.3.1 混料 混料用转矩流变仪。先清理好料仓,开启电源,调节好温度。将原料放入仓中,保持转速为40r/min ,混料时间为8min ,8min 后将混好的聚丙烯/EPDM 共混物取出,清理料仓,进行下次混料。1.3.2 压片 系用平板硫化机,先调节控温仪,使压片机的上下板保持在185℃,将混好的聚丙烯/EPDM 共混物放入模板中,将模板放入硫化机预热4min ,加压4min ,压力控制在(10±1)MPa 范围内,4

韧脆转变温度的测定

韧脆转变温度的测定 金属韧脆转变温度t k 是通过系列冲击试验测定的。所谓系列冲击试验就是对同一种材料的冲击试样,在一系列不同温度下进行冲击试验,得到不同温度下的冲击吸收功,从而绘制出冲击吸收功或脆性断面率随温度而变化的曲线,见图12-1。试验时,一般使用标准夏比V型缺口冲击试样。 图12-1 韧脆转变曲线示意图 由图12-1可以确定出材料由韧性状态转变为脆性状态的韧脆转变温度。常用的方法有: 1. 断口形貌法由于温度下降时,试样断口上结晶区面积增大,纤维区面积减小,根据两者相对面积的变化,可确定韧脆转变温度。通常在脆性断面率-温 度曲线中规定脆性断面率(n)所对应的温度即为韧脆转变温度t k ,用FATT n 表示。 例如脆性断面率为50%所对应的温度记为FATT 50 。 典型的冲击试样断口形貌包括纤维区、晶状区和剪切唇三部分,测量时剪切唇按纤维区处理。冲击试样断口的晶状断面率或纤维断面率可采用如下方法测定: (1)对比法。将冲击试样断口与冲击试样断口纤维断面率示意图比较,见图12-2,估计出纤维断面率,然后计算脆性断面率。 (2)游标卡尺测量法。按断口上晶状区的形状若能分为矩形、梯形时,见图12-3。用游标卡尺测量试样断口相应尺寸,由表3-4-2查得纤维断面率后计算脆

性断面率。 (3)放大测量法。把冲击试样断口拍成放大照片,用求积仪测量晶状区面积,也可用低倍显微镜等光学仪器测量晶状区面积。 图12-2 冲击试样断口纤维断面率示意图 (4)卡片测量法。用透明塑料薄膜制成方孔卡片或网格卡片,测量晶状区面积。 根据晶状区面积,用下式计算冲击试样断口的脆性断面率

氢致7175铝合金韧脆断裂转变行为-JournalofNortheasternUniversity

1996年6月第17卷第3期东北大学学报(自然科学版) Jo urnal of No rthea stern Univ ersity(Na tural Science) Jun.1996 V ol.17,No.3 氢致7175铝合金韧脆断裂转变行为 宋仁国① 曾梅光② 张宝金 (东北大学理学院,沈阳 110006) 摘 要 采用阴极渗氢和低应变速率拉伸等试验,研究了氢对不同时效状态7175铝合金力 学性能的影响.结果表明,屈服应力、断裂强度及延伸率等均随充氢时间的延长而下降;且在 相同充氢时间条件下,下降程度随时效时间的增加而减小. 关键词 氢致断裂,7175铝合金,力学性能,阴极渗氢. 分类号 T G111.91 氢致断裂是高强铝合金在实际应用中遇到的突出问题.关于其机理,国内外学者已进行了大量研究[1~4].但观点各异,仍有进一步探讨的必要.此外,Al-Zn-Mg-Cu系高强铝合金对应力腐蚀开裂(SCC)及腐蚀疲劳(C F)极为敏感[5~7],因此,系统地研究氢致韧断和脆断的本质及两者转变行为等对改善SCC和CF性能具有十分重要的意义.本文利用阴极渗氢、离子探针、SEM及慢速拉伸等方法研究了充氢时间和时效制度对7175铝合金力学性能的影响,并探讨了氢致韧脆断裂转变机理. 1 材料与试验过程 1.1 材料与热处理 研究用料为43m m厚的7175铝合金锻件.其化学成分见表 1. 表1 试验用料的化学成分(质量分数)% Zn M g Cu Cr M n Ti Fe Si Al 5.41 2.541.490.220.100.100.160.11余量 合金在465℃轧制成 1.5mm厚板材.在480℃保温70min固溶处理后水淬.然后在140℃下时效6h(A),16h(B)和98h(C),其中6h为欠时效,16h为第1峰时效,98h为第2峰时效. 1.2 试样充氢 取标距为10mm非标准拉伸试样进行充氢.纵向为轧制方向.充氢前将试样表面抛光,以1995-06-26收到. ①男,29,博士研究生;②男,62,教授,博士生导师. 国家八五科技攻关项目.

材料成型原理及工艺 思考题

材料成型加工思考题 1.给出HAZ的概念 HAZ定义:焊缝周围未熔化的母材在加热和冷却过程中,发生了金相组织和力学性能变化的区域称为热影响区(heat-affected zone, HAZ )。 2.焊接热循环有哪几个参数? 焊接热循环曲线可以分为加热与冷却两个阶段,采用四个参数描述其特征。 最高温度Tm:最高温度又称为峰值温度,它与HAZ中的点有对应关系,距离焊缝近的点峰值温度高。 相变温度以上的停留时间tH:可以分为加热停留时间t′及冷却停留时间t″。tH越长,奥氏体均质化越充分,但是,奥氏体晶粒长大也越严重。 冷却速度ωc或冷却时间tc:冷却速度ωc是指冷却至某一温度Tc时的瞬时冷却速度,可以在温度-时间曲线上在Tc点作切线求得。也可以采用一定温度范围内的平均冷却速度或者采用一定温度范围内的冷却时间tc (如t8/5,t8/3,t100)来反映冷却速度。 3.说明Tm、t8/5的含义。 最高温度Tm:最高温度又称为峰值温度,它与HAZ中的点有对应关系,距离焊缝近的点峰值温度高。焊接钢时,HAZ过热区的Tm可达1300 ℃~1350 ℃,奥氏体因严重过热而长大,冷却后组织粗大,韧性下降。 t8/5:焊接熔池的温度从800度降到500的时间,这个很重要,因为通过控制t8/5可以改变熔池的冷却速度,从而达到防止冷裂纹、控制组织以达到满意的性能。 4.说明易淬火钢与不易淬火钢HAZ组织分布。 (1)不易淬火钢HAZ组织分布 这类钢主要有低碳钢、普通低合金钢(16Mn、15MnV)等。按不同部位最高温度范围及组织变化可以将HAZ 分为四个区:熔合区、过热区、相变重结晶区、不完全重结晶区。

921A钢的韧脆转变温度研究

921A钢的韧脆转变温度研究 于兆斌,张庄 (钢铁研究总院,北京 100081) 摘要:采用V型缺口的试样,以冲击吸收功、脆性断面率结合断口形貌的变化对921A钢的韧脆转变温度进行了测定与分析。试验表明:921A钢韧脆转变温度为FATT50=-100℃。 关键词:921A钢;韧脆转变温度;脆性断面率;断口 RESEARCH ON DUCTILE-BRITTLE TRANSITION TEMPERATURE OF 921A STEEL YU Zhao-bin,ZHANG Zhuang (Central Iron & Steel Research Institute, Beijng 100081,China) Abstract:In order to determine the ductile-brittle transition temperature of 921A,the serial temperature impact testing have been conducted.It is found that impact absorb energy and fracture brittle rate can be related to temperature. The result shows:921A steel’s ductile-brittle transition temperature is -100℃.. Keywords:921A steel;Ductile-brittle transition temperature;Percentage of brittle fracture;Fracture 材料的合理使用与对材料性能的了解和评价性能时所采用的参量有着紧密的关系。由于材料在低温下有韧脆转变问题,为防止低温下船体等设备发生脆性断裂,在实际中常根据船用钢冲击韧性随温度降低而发生韧脆转变的曲线特性,评价其抵抗低温脆断的能力,并相应规定船用钢的最低使用温度。 评定金属材料的韧脆转变温度,目前国内外一些冲击试验方法的标准中,都有一些测定内容。GB/T229-1994标准规定了三种测定韧脆转变温度的方法[1],其中FATT50方法是一种常用的试验方法,操作也较方便。按GB/T 229-1994《金属夏比缺口冲击试验方法》中规定的断口形貌以脆性断面率为50%所对应的温度记为FATT50。本文采用夏比V 型缺口试样,以上述方法结合断口形貌测定921A钢的韧脆转变温度。1 试验材料及试验方法 1.1 材料与设备 试验用料均为某钢厂生产的经过调质 热处理,连铸工艺,转炉冶炼的921A钢板,试件从厚度为28mm的钢板上取样,各种试样均为横向取样并接近原始表面,其化学成分及该钢的力学性能指标见表1和表2。 试验所用仪器为NCS系列500J仪器化摆锤式冲击试验机(该仪器的初始冲击速度V0=5.3m/s,试验机的标称能量E0=500J)和NCS IFAI型断口图像分析仪,对冲击试样断口进行全面系统的测量分析,由计算机自动计算出纤维断面率。

脆性转变温度和其影响因素

脆性转变温度和其影响因素 (一)第一类回火脆性 1.第一类回火脆性的主要特征及影响因素 在200~350℃之间回火时出现的第一类回火脆性又称低温回火脆性。如在出现第一类回火脆性后再加热到更高温度回火,可以将脆性消除,使冲击韧性重新升高。此时若再在200~350℃温度范围内回火将不再会产生这种脆性。由此可见,第一类回火脆性是不可逆的,故又可称之为不可逆回火脆性。 几乎所有的钢均存在第一类回火脆性。如含碳不同的Cr-Mn钢回火后的冲击韧性均在350℃出现一低谷。第一类回火脆性不仅降低室温冲击韧性,而且还使冷脆转变温度50%FATTe[钢料的冲击韧性随测试温度的下降而出现显著下降时所对应的温度,即使钢料由韧性状态转变为脆性状态的温度称为冷脆转变温度,用50%FATT(℃)表示,详见金属力学性能]升高,断裂韧性KIe下降。如Fe-0.28 C-0.6 4Mn-4.82Mo钢经225℃回火后KIe为117.4MN/m,而经300℃回火后由于出现了第一类回火脆性,使KIe降至73.5MN /m。出现第一类回火脆性时大多为沿晶断裂,但也有少数为穿晶解理断裂。 影响笫一类回火脆性的因素主要是化学成分。可以将钢中元素按其作用分为三类。 1)有害杂质元素,其中包括S、P、As、Sn、Sb、Cu、N、H、O等。钢中存在这些元素时均将导致出现第一类回火脆性。不含这些杂质元素的高纯钢没有或能减轻第一类回火脆。 2)促进第一类回火脆性的元素。属于这一类的合金元素有M n、Si、cr、Ni、V 等。这一类合金元素的存在能促进第一类回火脆性的发展。有的元素单独存在时影响不大,如Ni。但当Ni与Si同时存在时则也能促进第一类回火脆性的发展。部分合金元素还能将笫一类回火脆性推向较高的温度,如Cr与Si。 3)减弱第一类回火脆性的元素。属于这一类的合金元素有Mo、W、Ti、A l等。钢中含有这一类合金元素时第一类回火脆性将被减弱。在这几种合金元素中以Mo的效果最显著。 除化学成分外,影响第一类回火脆性的因素还有奥氏体晶粒的大小以及残余奥氏体量的多少。奥氏体晶粒愈细,第一类回火脆性愈弱;残余奥氏体量愈多则愈严重。 2.第一类回火脆性形成机理 目前,关于引起第一类回火脆性的原因的说法很多,尚无定论.看来,很可能是多种原因的综合结果,面对于不同的钢料来说,也很可能是不同的原因引起的。 最初,根据第一类回火脆性出现的温度范围正好与碳钢回火时的第二个转变,即残余奥氏体转变的温度范围相对应而认为第一类回火脆性是残余奥氏体的转变引起的,因转变的结果将使塑性相奥氏体消失。这一观点能够很好地解释Cr、Si等元素将第一类回火脆性推向高温以及残余奥氏体量增多能够促进第一类回火脆性等现象。但对于有些钢来说,第一类回火脆性与残余奥氏体转变并不完全对应。故残余奥氏体转变理论不能解释各种钢的第一类回火脆性。 之后,残余奥氏体转变理论又一度为碳化物簿壳理论所取代。经电镜证实,在出现第一类回火脆性时,沿晶界有碳化物薄壳形成,据此认为第一类回火脆性是由碳化物薄壳引起的。沿晶界形成脆性相能引起脆性沿晶断裂这已是公认的了。问题是所观察到的碳化物薄壳究竟是怎样形成的。 低、中碳钢淬火后得到板条马氏体以及沿板条条界分布的碳含量高的薄壳状残余奥氏体。低温回火时,在碳含量低于0.2%的板条马氏体内只发生碳的偏聚而不析出碳化物,而碳含量高于0.2%的马氏体则有可能在马氏体内部均匀弥散析出亚稳过渡碳化物。 当回火温度超过200℃后,在低碳马氏体中也有可能析出细针状碳化物。与此同时,还将在

2019物理所非晶合金韧脆转变机理研究取得进展语文

物理所非晶合金韧脆转变机理研究取得进展 关于合金材料的本征韧脆特性机理,究竟主要是原子尺寸因素,还是电子结构因素,长期以来有争论。为什么有些合金晶体结构相同且晶格常数相近,而在相同温度条件下韧性差别很大?显然不能仅用晶格类型和滑移系的多少来解释,而必须考虑原子间的结合性质。对于NiAl和TiAl等高温合金材料,这一争论更为突出。由于很难在保持单相均匀结构的前提下通过成分微调来改变其韧脆特性,使得合金韧脆特性的本源问题一直没有明确的结论。有趣的是,非晶合金(又称金属玻璃)可以通过成分微调在不改变其无序结构特性的前提下显著改变其韧性大小,这为通过观察金属玻璃成分微调而导致的韧脆转变来认识合金中韧脆特性的本源 问题提供了理想的模型材料。 与高温合金类似,金属玻璃的中心问题不是强度而是韧性,破坏往往是断裂。从微观结构上讲,金属玻璃不像晶态合金,后者的宏观力学性能主要取决于微观尺度上的缺陷结构如 位错形核及运动造成裂尖钝化,已有完整的结构(如位错)理论来描述这种结构与性能的关系。对非晶合金来说,这种关系还远远没有建立起来,断裂能在裂尖过程区的耗散机理及裂尖钝化机制还不清楚。金属玻璃没有这种微观尺度上结构特征,能不能像经典断裂理论格林菲斯(Griffith)理论那样把金属玻璃的结合性质(bonding)与其断裂能大小联

系起来,是非晶领域关键的科学问题之一。对于金属玻璃这种准脆性材料来说,断裂能的耗散主要还是通过裂尖断裂过程区中键在应力的作用下的撕开或滑动实现的,键在切应力作用下的滑动是塑性功产生的主要途径。正如电子轨道杂化对称性决定晶格类型一样,这种对称性也将决定键的柔顺性,后者可能是通往认识非晶合金中本征韧性/脆性起源问题的 桥梁。实现金属玻璃的结合性质的表征和调控,也是金属玻璃材料和凝聚态物理领域目前所关注的中心问题之一。 最近,中科院物理研究所/北京凝聚态物理国家实验室极端 条件物理室汪卫华研究组的郗学奎博士和博士生袁晨晨等人,在研究金属玻璃合金微合金化导致的韧脆转变【J App Phys 109, 033515 (2019)】以及原子尺度结构和成键特性【J Phys Cond Matt 23, 115501(2019)】工作的基础上,与中科院化学研究所分析测试中心核磁组向俊峰博士合作,利用固体核磁共振方法从电子结构和原子排列层面考察了 微合金化导致的这类合金韧脆转变的机理。 该项研究认为,金属玻璃中结合键的柔顺性可能对这种撕裂和滑动具有决定性作用。该项研究假设无方向s性轨道电子参与成键成分越多,键柔顺性就越强,键在剪切作用下越容易滑动,在拉应力作用下就容易伸长而不易导致断裂,从而裂尖塑性就越大也就会耗散更多的能量。该假设的依据是:TiAl等化合物以及金属玻璃的密度泛函计算结果均表明过

2015年材料力学性能思考题大连理工大学解析

一、填空: 1.提供材料弹性比功的途径有二,提高材料的,或降低。 2.退火态和高温回火态的金属都有包申格效应,因此包申格效应是 具有的普遍现象。 3.材料的断裂过程大都包括裂纹的形成与扩展两个阶段,根据断裂过程材料的宏观塑性变形过程,可以将断裂分为与;按照晶体材料断裂时裂纹扩展的途径,分为和;按照微观断裂机理分为和;按作用力的性质可分为和。 4.滞弹性是指材料在范围内快速加载或卸载后,随时间延长产生附加的现象,滞弹性应变量与材料、有关。 5.包申格效应:金属材料经过预先加载产生少量的塑性变形,而后再同向加载,规定残余伸长应力;反向加载,规定残余伸长应力的现象。消除包申格效应的方法有和。 6.单向静拉伸时实验方法的特征是、、必须确定的。 7.过载损伤界越,过载损伤区越,说明材料的抗过载能力越强。 8. 依据磨粒受的应力大小,磨粒磨损可分为、 、三类。 9.解理断口的基本微观特征为、和。10.韧性断裂的断口一般呈杯锥状,由、和三个区域组成。 11.韧度是衡量材料韧性大小的力学性能指标,其中又分为、 和。 12.在α值的试验方法中,正应力分量较大,切应力分量较小,应力状态较硬。一般用于塑性变形抗力与切断抗力较低的所谓塑性材料试验;在α值的试验方法中,应力状态较软,材料易产生塑性变形,适用于在单向拉伸时容易发生脆断而不能充分反映其塑性性能的所谓脆性材料; 13.材料的硬度试验应力状态软性系数,在这样的应力状态下,几乎所有金属材料都能产生。 14. 硬度是衡量材料软硬程度的一种力学性能,大体上可以分为 、和三大类;在压入法中,根据测量方式不同又分为 、和。 15. 国家标准规定冲击弯曲试验用标准试样分别为试样 和试样,所测得的冲击吸收功分别用 、标记。 16. 根据外加压力的类型及其与裂纹扩展面的取向关系,裂纹扩展的基本方式有、和。 17. 机件的失效形式主要有、、三种。 18.低碳钢的力伸长曲线包括、、、 、断裂等五个阶段。 19.内耗又称为,可用面积度量。 20.应变硬化指数反映了金属材料抵抗均匀塑性变形的能力,在数值上等于测量形成拉伸颈缩时的。应变硬化指数与金属材料的层错能有关,层错能低

聚合物增韧机理研究进展

V o l.14高分子材料科学与工程N o14 1998年7月POL Y M ER M A T ER I AL S SC IEN CE AND EN G I N EER I N G Jul.1998 聚合物增韧机理研究进展Ξ 郑 强 冯金茂 俞月初 益小苏 (浙江大学高分子科学与工程学系,杭州,310027) 摘要 详细总结了聚合物增韧机理研究的进展及前景,并讨论了分散相橡胶粒子形态、结构对增韧效果的影响,概括了橡胶增韧聚合物及其加工的基本原则。 关键词 聚合物,橡胶增韧,银纹,剪切屈服,协同效应 1 前言 聚合物增韧一直是高分子材料科学研究的重要内容。在50年代,实现了高抗冲性聚苯乙烯(H IPS)的工业化生产,从而获得性能好、成本低的H IPS;随后,通过橡胶增韧苯乙烯2丙烯腈共聚物(SAN)树脂,制备了性能优良的AB S工程塑料;70年代,D u Pon t公司采用熔体共混方法,成功开发了超韧尼龙;至80年代末,美国、日本等国家相继开发出许多新的增韧体系,如聚苯醚(PPO) H IPS、聚碳酸酯(PC) AB S、PA PPO等高分子合金并已投放市场。虽然关于增韧的微观机理仍存在许多缺陷,但一般可以认为制备高分子合金应遵循以下3个原则:(1)分散相的橡胶粒子的粒径存在最佳值其值大小主要由基体的链结构决定;(2)分散相粒子之间虽然存在一定程度的协同效应,但粒径分布越窄则越利于基体发生脆2韧转变;(3)两相间应具有良好的界面粘接强度。 由于橡胶增韧本身存在一些难以克服的缺陷,例如由于橡胶相的加入,导致材料的刚度及耐热性能大幅度下降。自80年代中期,人们开始讨论研究采用非弹性体来增韧塑料,以此制备高强度高韧性的聚合物材料。近年来,人们又将橡胶增韧塑料的一些机理充分应用于非弹性体增韧中,得出一些有益的结论,提出了非弹性体增韧的“冷拉”机理[1],并建立了“芯2壳”模型[2]。相信随着新的实验条件和设备的产生,在分子水平上揭示材料结构与性能的关系成为可能,必将促使橡胶增韧机理的进一步完善和发展,这也将对材料的研制与开发提供新的思路和准则。2 橡胶增韧机理 所有橡胶增韧塑料的机理和模型建立都是围绕断裂过程中能量的耗散途径及橡胶分散相的作用展开的,同时,增韧机理必须能够从材料微观结构出发对一些实验现象做出解释和相应的预测。 2.1 微裂纹理论 1956年,M ert[3]在解释H IPS拉伸过程中体积膨胀和应力发白现象时,首次提出橡胶增韧塑料的理论——微裂纹理论,认为共混材料在形变过程中,基体内部产生大量的微裂纹,橡胶粒子横跨于微裂纹的上下两表面之间,阻止微裂纹进一步扩展成裂纹。该理论将注意力集中在橡胶分散相本身,而忽视了裂纹周围基体的损伤在断裂过程中的作用。后来, N ewm an[4]计算了拉伸断裂过程中橡胶断裂所耗散的能量仅占总能量的10%,这说明微裂纹理论并没有真正揭示橡胶增韧的本质原因。 2.2 多重银纹理论 1965年B ucknall[5]根据观察到的H IPS根据断裂过程中基体产生大量的银纹所提出的多重银纹理论指出:由于塑料与橡胶两相的Po isson比不同,导致材料受冲击时,应力场不再均匀,橡胶粒子起到应力集中的作用,应力集中使橡胶粒子表面,尤其是其赤道附近具有诱发银纹的能力,银纹沿最大主应变平面生长;当银纹前峰处的应力集中低于临界值或遇到另一橡胶粒子时,银纹即会终止,防止银纹发展成为裂纹而使材料断裂,从而达到增韧效果。 实质上银纹是由高分子微纤和空穴组成,通过实验测定银纹的微力学性质,已经对银纹上的应力分布建立了以下3个模型:Kn igh t模型、V2H模型 Ξ国家自然科学基金及国家教委留学回国人员科研启动基金资助项目 收稿日期:1997-04-28 联系人及第一作者:郑 强,男,39岁,博士,副教授.

增韧剂的各种增韧机理

1、增韧剂的各种增韧机理 不同类型的增韧剂,有着不同的增韧机理。 (1)液体聚硫橡胶可与环氧树脂反应,引入一部分柔性链段,降低环氧树脂模量,提高了韧性,却牺牲了耐热性。 (2)液体丁腈橡胶作为环氧树脂的增韧剂,室温固化时几乎无增韧效果,粘接强度反而下降;只有中高温固化体系,增韧与粘接效果较明显。 (3)端羧基液体丁腈橡胶增韧环氧树脂,固化前相容,固化后分相,形成“海岛结构”,既能吸收冲击能量,又基本不降低耐热性。 (4)T一99多功能环氧固化剂固化环氧树脂使交联结构中引进了柔性链段,不产生分相结构,在提高韧性的同时基本不降低耐热性。 (5)热塑性树脂连续贯穿于环氧树脂网络中,形成半互穿网络型聚合物,致使环氧树脂固化物韧性提高。 (6)纳米粒子尺寸为1~100nm,具有极大的比表面积,表面原子又有极高的木饱和性,因此表面活性非常大。环氧基团在界面上与纳米粒子形成远大于范德华力的作用,能很好地引发微裂纹,吸收能量。纳米SiO2和纳米黏土既能引发银纹,又能终止裂纹。同时,纳米粒子具有很强的刚性,裂纹在扩展时遇到纳米粒子发生箨向或偏转,吸收能量而达到增韧目的。另外,纳米粒子与树脂具有良好的相容性,使基体对冲击能量的分散能力和吸收能力提高,导致韧性增大。 2、增韧剂的选用原则举例 根据树脂的类型和胶黏剂的用途选择恰当的增韧剂,才会获得良好的综合性能。 (1)环氧树脂胶黏剂用选用羧基液体丁腈橡胶、端羧基液体丁腈橡胶、聚硫橡胶、液体硅橡胶、聚醚、聚砜、聚酰亚胺、纳米碳酸钙、纳米二氧化钛等; (2)酚醛树脂胶黏剂可选用羧基丁腈橡胶、液体丁腈橡胶、聚乙烯醇缩丁醛、聚醚砜、聚苯醚酮。水溶性酚醛树脂以羧基丁腈胶乳、聚乙烯醇作增韧剂。 (3)快固丙烯酸酯结构胶黏剂常选用丙烯酸酯橡胶、羧基丁腈橡胶、氯丁橡胶、氯磺化聚乙烯、ABS树脂等; (4)α-氰基丙烯酸酯胶黏剂宜选用丙烯酸酯橡胶、ABS、SBS、SEBS 等; (5)不饱和聚酯树脂胶黏剂宜选用液体丁腈橡胶、聚乙烯醇缩丁醛、聚醋酸乙烯等; (6)脲醛树脂胶黏剂可选用聚醋酸乙烯乳液、聚乙烯醇等。 3. 举例介绍刚性有机粒子增韧 答:以PC/AS为例,尽管AS硬而脆、但其共混物的拉伸应力、应变曲线都呈现高韧性行为,有时甚至高于纯PC。与弹性体增韧不同,共混物拉伸后在样条颈缩部分没有银纹结构,本体呈脆性的AS球状分散相,在PC 本体中产生了延伸