油漆要求 标准

附件7油漆要求

1. 总则

本章节技术要求规定了升龙火电工程工厂制作和现场制作中涉及的钢结构、钢支撑件、设备、罐体及其它相关组件油漆材料选择、表面处理、油漆工艺(材料和厚度)等最低技术要求。

设备钢构件油漆涂层保护应能适宜于工程场地的恶劣条件,同时能保证最低维护率和标准化涂料的使用。投标方应特别注意使用合理施工设施对主要部件和组件进行油漆施工,保证钢表面等达到最佳工况。

投标方设备(含分包外购件)采用的油漆工艺系统应满足本章节4中相关规范要求;

投标方设备(含分包外购件)采用的油漆工艺系统中对应的环境腐蚀类型、油漆耐久性、设备环境区域、表面处理、油漆种类及漆膜厚度应满足本章节5中相关要求(CS01-CS11);

对于直接出厂但需在现场进行二次组装后成为设备内部组件的这些钢构件外表面及设备外壳的内表面(且上述这些部位或部件在设备组装完成后正常运行时与大气环境隔离)应有必要的防锈措施,可涂刷一道醇酸防锈漆(干膜厚度50um)或气相防锈油(有特殊要求禁止涂漆的除外);如上述这些部件或部位在设备组装完毕后正常运行是长期与环境大气相通,则这些部件表面的油漆要求与该设备壳体外表面油漆工艺要求相同(具体见CS01—CS11)。

供货范围内所有扶手、支柱、梯、格栅板、护栏、踢脚板及紧固件等需热镀锌,锌膜厚度不小于600g/m2.

供货范围内配套的电控柜涂层保护可采用喷塑工艺,除有特殊明确的说明外不锈钢材质和镀锌件设备或部件外表面一般不油漆。

对于本章节中未提及的设备内部件防腐涂装要求,可按照国家和行业相关规范要求执行,由厂家在合同执行阶段提供给招标方的工厂油漆规范中进一步细化明确,并需得到招标方认可。

对于本工程设备采用的油漆品牌,要求投标方在PPG牌、佐敦牌(JOTUN),国际牌(INTERNATIONAL)这三个涂料品牌中选择,合同执行阶段最终选用的具体品牌需征得招标方和业主的认可且不发生相关费用的增加调整;

设备面漆颜色由招标方根据业主的意见在合同执行阶段书面告知投标方,在未得到招标方及业主认可前投标方不得进行设备油漆的订货和涂装,否则由此引起的相关损失由投标方自行承担。

对于本章节中的油漆相关要求,若中文与英文与冲突,原则上以英文要求为准(中文部分为招标方对照翻译的,供投标方参考),投标方有义务告知招标方并征得招标方认可。

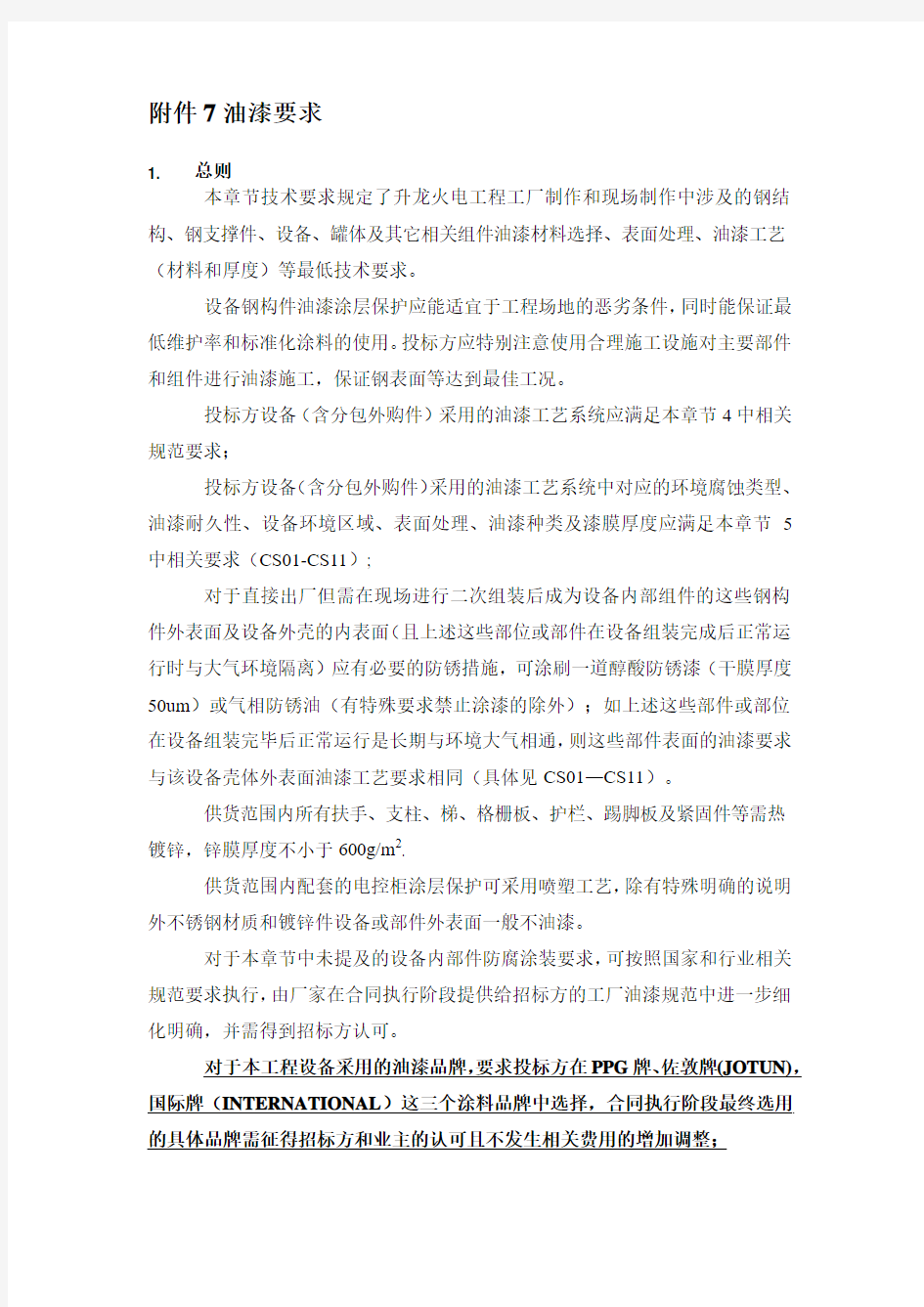

供货设备油漆执行的规范代码(具体要求见本章节的CS01-CS11相关要求)

2. 油漆通用技术要求

2.1 Cleanliness and Painting(清洁和上漆)

All items supplied by the Seller except for the items being galvanised and/or made of stainless steel shall be painted and finished in accordance with relative requirement of this chapter.

除了本项目正在镀锌和/或是用不锈钢制成之外,投标方提供的所有设备应该刷上油漆。

The colours of items which are not described in the colour code standard of the Owner shall be to the approval of the Owner.

凡是那些不属于业主的彩色编码标准范围之内的产品的颜色,应该得到业主的认可。

The Seller shall submit the names of the proposed paint supplier and applicator

together with a quality assurance program for approval.

投标方应该提交被推荐的油漆供应商和申请人的名单,加上品质保证计划,来获得认可。

All coats of a paint system shall be from the same manufacturer. However, where the Seller is unable to comply with this requirement, he must ensure that the paint to be used is compatible and equal to the paint already supplied.

所有涂料体系的油漆应该来自同一个制造商。然而,如果投标方未能遵守这项规定,应该确保涂料体系所使用的各种油漆是兼容的,并且与已经供应的油漆是相当的。

Unless expressly stated to the contrary all materials shall comply with the requirements of the approved Standards or Codes.

除非另有明确说明,否则,所有材料应该遵守已批准的标准或规范的要求。

Where a standard is referred to, that standard shall be of the latest published edition thereof, unless stated otherwise.

提及的所有标准都是指该标准最新出版的版本而言,除非另有说明。

For equipment being painted within the Seller’s works the Seller must ensure that favourable conditions exist in which a good level of cleanliness is being exercised with a relatively dust free atmosphere, good ventilation and lighting and maintenance of suitable temperature and humidity conditions.

如果设备的刷漆应该包含在投标方的工作范围之内,投标方应该确保刷漆作业的环境条件是良好的,是洁净、相对无尘的,具有良好的通风和照明条件、及合适的维修温度和湿度条件等,都是必要的。

Where the painting specification refers to “Indoor” and “Outdoor” locations, in this context all “Indoor” rooms and buildings without air conditioning or ventilation shall be treated as “Outdoor”.

而涂料的技术规格是就“室内”和“户外”的位置而言,在本文中,所有的“室内”的房间和建筑物,如果没有空调或通风系统,应该被视为“户外”。

Where paint coatings are proposed for the protection of surfaces of equipment exposed to corrosive conditions, such as plant items exposed to brine water or immersion in liquid, or wet gases, the Coatings shall be formulated to be suitably corrosion resistant and shall be high voltage spark tested at works and/or at Site prior to commissioning.

如果油漆涂层是为了保护设备暴露在外的表面免受腐蚀而使用,例如机械设备暴露在盐水中、或浸入液体中、或暴露在潮湿的气体中,涂层应该具有适当的耐腐蚀性能,并应该在工厂的车间对这些油漆涂层进行高压耐电火花测试,或者在电厂的现场,在投运前进行测试。

If the defects revealed by the above test procedure do not exceed one per m2 of coating surface, the coating need not be re-tested after the defects have been repaired. If the defects exceed one per m2 of coating surface, the repairs shall be re-tested after any curing is complete, this procedure shall be repeated until the defects are less than one per m2 of coating surface. After repair of these defects, the equipment can be placed in service without further testing.

如果上述测试的结果发现有缺陷,只要缺陷面积不超过1 处/ 每平方米的涂层表面,涂层的缺陷得到维修后不必再次进行测试。如果缺陷面积超过1 处/ 每平方米,涂层表面需要维修,并且维修后应该进行重新测试,这一程序应该反复进行,直到涂层表面缺陷面积小于1 处/ 每平方米。修复这些缺陷后,该设备可投入使用,而不用继续进行测试。

All coatings proposed for the internal protection of storage tanks shall be approved by the Ownerand Buyer.

所有储罐的内部涂层的保护建议,应该经受业主的认可。

2.2 Method and Application of Paint(油漆使用方法和准则)

After completion of work, the Owner and Seller reserves the right of requiring and witnessing tests on painting of any part of the supply. These tests shall be undertaken at any time during the construction period to determine among other things if the paintwork is correctly applied and is free from wrinkles or roughness that might affect the adhesion of the protective coating.

完成工作后,对于在合同范围内所供应的任何部件所进行的任何上漆测试,业主和招标方保留要求进行和现场参与的权利。这些测试应该在施工期间的任何时段内进行,以确定上漆作业是否正确实施,是否不存在那些影响保护性涂层的防腐性能的皱痕和凹凸不平。

Twelve (12) months after the work termination, the final tests and inspection will take place. Such tests will be carried out by the Owner to ascertain the correspondence of the paintwork to the colour and treatment prescribed. These tests will indicate whether or not the protective coating has suffered any deterioration and if it will last for the specified period.

作业终止后十二(12 )个月,应该进行最后测试和检查。这种测试应该由业主进行,以确定对应的上漆作业是以规定的颜色和方法进行的。这些测试应该表明防护性涂层是否出现任何恶化的情况,或者上漆作业是否持续了规定的时长期限。

Should the measured dry film thickness result be less than specified, the Seller shall apply additional paint to the coat inspected or shall increase the thickness of succeeding coats, as required, to assure the specified total dry film thickness.

如果实测的干膜厚度小于规定数值,投标方应该在涂层上实施额外的上漆作业,以根据需求增加其厚度,确保达到指定的总干膜厚度。

The guarantee period of the paintwork shall be (10) years. During this period it will remain the responsibility of the Seller to repair or replace without charge all paint

work showing defects, such as discoloration, peeling, wrinkles, bubbles, flakes of rust, etc., for any reason whatsoever.

油漆的缺陷维修保证期应该为十(10 )年。在这段时间内,一旦油漆出现任何缺陷,如变色、脱漆、起皱、起气泡、片锈等,投标方都有责任进行修理或更换,并且不收取任何额外费用。

2.3 Galvanised Work(镀锌工作)

All galleries, handrails, steel stairways and associated steelwork and fasteners shall

be hot-dip galvanisesd. All other station steelwork shall be painted..

所有走廊、扶手、钢梯、和其它相关钢结构及紧固件等,都应该进行热镀锌作业。电站的所有其他钢结构应该被刷油漆。

Hot-dip galvanising of steel shall be in accordance with applicable codes and standards, and the zinc coating of not less than 600 grams/m2.

钢构件热镀锌按照相关适用的标准或规范执行,锌膜厚度不小于600g/m2.

3. 油漆术语定义

D.F.T Dry Film Thickness (in micron / micrometer)干膜厚度(单位:微米)

TDS Product’s Technical Data Sheet产品的技术数据表

μm Micron / micrometer (1 mm = 1000 μm)微米(1mm=1000 μm)

4. 油漆工艺执行的标准

下列各规程、标准和规范(包括参考条例、附录及其它文件)的使用部分应构成本要求的一部分。若发现本规范要求与下述参考标准有差异,应提请书面材料,提请招标方注意并解决。

International Standards Organization (ISO)国际标准组织

ISO 4624 涂料和清漆黏附力撕开试验

ISO 8501-1:1988 涂料和有关产品使用前的钢衬底准备—表面清洁度视觉评

价。第一部分:未涂层钢基体和清除完原有涂层后钢基体锈

斑等级和处理等级

ISO 8502-1 涂料和有关产品使用前的钢衬底准备—表面清洁度评定试

验。第一部分:可溶性铁腐蚀产物的现场试验ISO 8502-3 涂料和有关产品使用前的钢衬底准备—表面清洁度评定试

验。第三部分:为涂层作准备的钢表面灰尘的评定(粘合带

法)

ISO 8502-4 涂料和有关产品使用前的钢衬底准备—表面清洁度评定试

验。第四部分:涂层前出现露水的可能性评估导则ISO 8502-9 涂料和有关产品使用前的钢衬底准备—表面清洁度评定试

验。第九部分:水溶性盐热导测定的现场方法ISO 8503-2 喷丸处理钢基体表面的粗糙度

ISO 8504-2 涂料和有关产品使用前的钢衬底准备—表面制备方法。第二

部分:喷砂处理

ISO 8504-3 涂料和有关产品使用前的钢衬底准备—表面制备方法。第二

部分:手动工具处理

ISO 12944 –2:1998 涂料和清漆—防护涂层系统对钢结构的腐蚀保护-第二部分:

环境分类

ISO 12944 –5:1998 涂料和清漆—防护涂层系统对钢结构的腐蚀保护-第五部分:

防护涂层系统

5. 设备表面保护(油漆、涂料)具体要求

招标方根据EPC合同要求,对不同条件的钢构件表面油漆提出如下要求,投标方应根据供货设备的安装位置(室内或室外)、接触介质、是否保温等条件按下表选用工厂油漆工艺。

Environment环境

Corrosion category according to ISO 12944-2 : 防腐等级符合ISO 12944-2:C3 “medium” interior and C4 “high” interior (i.e. production rooms with high humidity and air pollution) C3“中级”室内和C4“高级”室内等级(即高湿度空气污染的生产厂房)

Environmental zones according to SSPC-V ol.2 : 环境区域符合SSPC-V ol.2:1A (interior, normally dry), 2A (frequently wet by fresh water), 2B (frequently wet by salt water), and 3B (chemical atmospheric exposure, neutral).

1A(室内,一般为干燥)、2A(因淡水影响而常湿)、2B(因盐水影响而常湿)及3B(化学气体影响、中性)。

Durability耐久性

The expected durability is high (i.e. > 15 years) according to ISO 12944 –5:1998.耐久性应达到ISO 12944 – 5:1998的高级(即>15年)。

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2). 采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shop-primer may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 – 20 microns.

Muki-Z No. 2001 FW ,双组分可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Environment环境

Corrosion category according to ISO 12944-2 :防腐等级符合ISO 12944-2:C5-I “very high” exterior (i.e. industrial areas with high humidity and aggressive atmosphere) C5-I“极高级”室外等级(即高湿度恶劣工业环境)

C5-M “very high” exterior (i.e. coastal and offshore areas with high salinity)

C5-M“极高级”室外等级(即高盐度海岸及沿海区域)

Environmental zones according to SSPC-V ol.2 :环境区域符合SSPC-V ol.2:

2A (frequently wet by fresh water), 2B (frequently wet by salt water), and 3B (chemical atmospheric exposure, neutral).

2A(因淡水影响而常湿)、2B(因盐水影响而常湿)及3B(化学气体影响、中性)。

Durability耐久性

The expected durability is high (i.e. > 15 years) according to ISO 12944 –

5:1998.

耐久性应达到ISO 12944 – 5:1998的高级(即>15年)。

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2). 采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/

SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shop-primer may be used as temporary corrosion protection to protect the steel during production /

fabrication if required by logistical reasons. Dry film thickness: 15 – 20 microns.

Muki-Z No. 2001 FW,2组分硅酸锌车间底漆,包可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流

时所需。干膜厚度:15-20微米。

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shop-primer may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 – 20 microns.

Environment环境

Corrosion category防腐等级:

water immersion (Demineralized, Fire-fighting and Raw water); or caustic (50% NAOH) up to 60℃

水浸(不含矿物质水、消防用水及原水)、或腐蚀性水温度达(50% NAOH)达60℃时

Durability耐久性

The expected durability is > 15 years. 耐久性>15年

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2). 采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shopprimer车间底漆may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 – 20 microns.

Muki-Z No. 2001 FW,双组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Environment环境

Corrosion category 防腐等级: oil油

Durability耐久性

The expected durability is 5 years. 耐久性15年。

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2)采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shopprimer may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 –20 microns. Muki-Z No. 2001 FW,2组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Environment环境

Corrosion category防腐等级: fresh water淡水.

Durability耐久性

The expected durability is 5 years. 耐久性是5年。

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2). 采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shopprimer车间底漆may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 – 20 microns.

Muki-Z No. 2001 FW,2组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Note注:The coating system must have certificate of use for potable water.涂料

系统应具备适用于饮用水的证书。

Environment环境

Corrosion category according to ISO 12944-2 : 防腐等级符合ISO 12944-2 :

C5-I “very high” exterior (i.e. industrial areas with high humidity and aggressive atmosphere) C5-I“极高级”室外等级(即高湿度恶劣工业环境)

C5-M “very high” exterior (i.e. coastal and offshore areas with high salinity) C5- M “极高级”室外等级(即高盐度海岸及沿海区域)

Environmental zones according to SSPC-V ol.2 : 环境区域符合SSPC-V ol.2 :

2A (frequently wet by fresh water), 2B (frequently wet by salt water), and 3B (chemical atmospheric exposure, neutral). 2A(因淡水影响而常湿)、2B(因盐水影响而常湿)及3B(化学气体影响、中性)。

Durability耐久性

The expected durability is high (i.e. > 15 years) according to ISO 12944 –5:1998. The expected durability is high (i.e. > 15 years) according to

耐久性应达到ISO 12944 – 5:1998的高级(即>15年)。

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2). 采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shop-primer may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 – 20 microns.

Muki-Z No. 2001 FW,2组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Environment环境

Corrosion category according to ISO 12944-2 : 防腐等级符合ISO 12944-2 : Im3 “soil” (i.e. buried tanks, steel piles, steel pipes):Im3 “土壤”(即埋地罐、

钢桩、钢管)

Durability耐久性

The expected durability is high (i.e. > 15 years) according to ISO 12944 –5:1998

.耐久性应达到ISO 12944 – 5:1998的高级(即>15年)。

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2).

采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shopprimer车间底漆may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 –20 microns. Muki-Z No. 2001 FW,2组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Environment环境

Corrosion category according to ISO 12944-2 : Im2 “sea or brackish water”.

防腐等级符合ISO 12944-2:Im2“海水或盐水”

Environmental zones according to SSPC-V ol.2 : 2D (salt water immersion)

环境区域符合SSPC-V ol.2:2D(盐水浸泡)

Durability耐久性

The expected durability is high (i.e. > 15 years) according to ISO 12944 –5:1998. The expected durability is high (i.e. > 15 years) according toISO 12944 –5:1998的

耐久性应达到ISO 12944 – 5:1998的高级(即>15年)。

Surface preparation表面准备

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm,

Ry5) (ISO 8503-2).

采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shopprimer may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 – 20 microns.

Muki-Z No. 2001 FW,2组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Environment环境

Corrosion category according to ISO 12944-2 : Im2 “sea or brackish water”

防腐等级符合ISO 12944-2 : Im2 “海水或盐水”

Environmental zone according to SSPC-V ol.2 : 2D (salt water immersion)

环境区域符合SSPC-V ol.2 : 2D (盐水浸泡)

Durability耐久性

The expected durability is high (i.e. > 15 years) according to

耐久性应达到ISO 12944 – 5:1998的高级(即>15年)。

Surface preparation表面处理

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2). 采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shopprimer may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 –20 microns. Muki-Z No. 2001 FW,2组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

Environment环境

Corrosion category according to ISO 12944-2 : C4 “high” interior (i.e. chemical plants)

防腐等级符合ISO 12944-2: C4“高级”室内等级(例如:化学电厂)

Environmental zone according to SSPC-V ol.2 : 3A (chemical atmospheric exposure, acidic pH 2.0 to 5.0) and 3B (chemical atmospheric exposure, neutral pH 5.0 to 10.0).

环境区域符合SSPC-V ol.2: 3A (化学气体暴露, 酸性pH 2.0 至 5.0) 和3B

(化学气体暴露, 中性pH 5.0至10.0)

Durability耐久性

The expected durability is > 15 years. 耐久性应该> 15年。

Surface preparation表面处理

Blast-cleaning to grade Sa 2? (ISO 8501-1:1988) / SSPC-SP10, using abrasives suitable to achieve a surface profile equivalent to grade Fine to Medium G (30-50 μm, Ry5) (ISO 8503-2). 采用适当的研磨剂喷洗至Sa 2? 级(ISO 8501-1:1988)/ SSPC-SP10,使表面外形相当于良好到中等级别G((30-50 μm, Ry5) (ISO 8503-2)。

Shopprimer车间底漆

Muki-Z No. 2001 FW, weldable 2-pack zinc ethyl silicate shopprimer may be used as temporary corrosion protection to protect the steel during production / fabrication if required by logistical reasons. Dry film thickness: 15 –20 microns. Muki-Z No. 2001 FW,2组份可焊接正硅酸乙酯车间底漆可作为临时防腐,用于在生产/制造期间对钢制件进行防腐保护,以备物流时所需。干膜厚度:15-20微米。

无缝钢管防腐技术要求

钢管防腐技术要求 一、管道防腐 钢管的防腐按图纸要求,采用环氧煤沥青漆外包玻璃丝布,外涂面漆防腐 外壁施工工艺流程:管道除锈→涂底漆→第一遍面漆→第二遍面漆→缠玻璃丝布→面漆→面漆; 内壁施工工艺流程:管道除锈→涂底漆→第一遍面漆→第二遍面漆→第三遍面漆 1、管道除锈 涂底漆前管子表面应清除油垢、灰渣、铁锈、氧化铁皮。采用喷砂除锈其质量标准达到Sa2.5级。 2、管子表面除锈后涂底漆,之间时间间隔不超过8小时,涂底漆时,基面应干燥。底漆涂刷均匀、饱满,不得有凝块、起泡现象,管两端150~250mm范围内不得涂刷。 3、底漆表干后涂刷面漆和包扎玻璃丝布,底漆和第一遍面漆涂刷的时间间隔不超过24小时。 4、环氧煤沥青涂料采用双组份,常温固化型的涂料;玻璃丝布采用干燥、脱蜡、无捻、封边、中碱、经纬密度为10*12根/cm~12*12根/cm的玻璃丝布。面漆涂刷后立即包扎玻璃丝布,玻璃丝布的压边宽度为30~40mm,接头搭接长度不小于100mm,各层搭接接头相互错开。玻璃丝布油浸透率达95%以上,不得出现大于50mm*50mm的空白,管端

留出150~250mm阶梯形搭茬。 5、管道接口处施工要在焊接试压合格后进行,新旧防腐压边不小于50mm,接头搭接长度不得小于100mm,接茬处应粘接牢固、严密。 6、钢管外壁涂层机构:一底两面一布两面,干膜总厚度400μm。 7、钢管内壁涂层机构:一底三面,干膜总厚度300μm。 8、外防腐施工完毕后按设计要求或?给水排水管道工程施工及验收规范?中表4.3.11中相对应的要求进行质量检测。 9、 二、管道防腐检测 1、涂层检查与验收: ①表面涂装施工时和施工后,应对涂装过的工件进行保

乳胶漆技术要求

乳胶漆技术要求 Prepared on 22 November 2020

四、内墙涂料中有害物质限量 1、范围 本标准规定了室内装饰装修用墙面涂料中对人体有害物质容许限值的技术要求、试验方法、检验规则、包装标志、安全涂装及防护等内容。本标准适用于室内装饰装修用水性墙面涂料。本标准不适用于以有机物作为溶剂的内墙涂料。 2、技术要求 1挥发性有机化合物(VOC)(g/L)≤200 2游离甲醛(g/kg)≤ 3重金属(限色漆)(mg/kg)≤可溶性铅90可溶性镉75可溶性铬60 9涂料/油漆 概述 一.概要 概述:按照以中国国家和当地相关规范和标准为基础,本技术文件和其它文件要求为增补条件,以及合同文件要求提供油漆和涂料。如果中国国家和当地相关规范和标准与本技术要求条件出现矛盾,那么就以较高标准或条件执行。国际同类参考标准达到或超过以上规定标准,也可以接受。 相关文件 检查其它技术章节对规定的涂料的位置、范围和性质等方面的具体要求,其它章节中未能涉及的表面涂料处理参照本节。 参照标准 概述:除非被本技术文件和合同文件要求,请遵照参照标准的使用条款和建议。参照标准中出现的任何建议或意见,都应视为强制性要求。如果参照标准、本技术文件或者内部自身之间发生冲突,应以更严格的标准或要求为准。 (1).《建筑设计防火规范》GB50016 (2).《高层民用建筑设计防火规范》GB50045 (3).《建筑内部装修设计防火规范》GB50222 (4).《民用建筑设计通则》GB50352 (5).《办公建筑设计规范》JGJ67 (6).《建筑装饰装修工程质量验收规范》GB50210 (7).《建筑工程施工质量验收统一标准》GB50300 (8).《建筑工程质量检验评定标准》GBJ301 (9).《室内装饰装修材料内墙涂料中有害物质限量》GB18582 (10).《合成树脂乳液内墙涂料标准》GB/T9756 (11).《建筑涂料涂层试板的制备》JG/T23 (12).《合成树脂乳液砂壁状建筑涂料》JG/T24 (13).《外墙无机建筑涂料》JG/T26 (14).《建筑外墙用腻子》JG/T157 (15).《多彩内墙涂料》JG/T3003 (16).《健康型建筑内墙涂料》DB31/T15

设备防腐技术要求

设备表面油漆防腐技术要求 1.主要标准规范 《石油化工设备和管道涂料防腐蚀技术规范》 SH/T3022-2011 《涂装前钢材表面锈蚀等级和除锈等级》 GB8923-88 2. 一般规定 2.1涂料的选择 (1) 与被涂物的使用环境相适应; (2) 与被涂物表面的材质相适应; (3) 各层涂料正确配套; (4) 安全可靠,经济合理; (5) 具备施工条件。 2.2 设备表面油漆防腐范围: 碳钢,低合金钢制的塔器、容器、储罐表面及相应的平台梯子等结构。其中塔器、容器表面油漆防腐由制造厂按照JB/T4711-2003标准及业主要求完成。 2.3 除另有规定外,下列表面不需要防腐 (1) 不需隔热的不锈钢的表面; (2) 镀锌材料的表面; (3) 已精加工的表面; (4) 涂塑料或涂变色漆的表面; (5) 铭牌及其它标志板或标签。 3. 防腐要求 3.1 设备外表面防腐除锈等级 储罐外表面除锈等级为Sa2.5级,设备平台梯子表面除锈等级为St3级,防腐蚀涂层使用寿命应不少于两年。 3.2 不保温设备表面防腐要求 当设备设计温度≤100℃时,选用无机富锌底漆(两道)+各色环氧防腐漆(两道),涂层干膜总厚度应大于等于200μm。当设备设计温度100℃ 400℃时,选用无机富锌底漆(两道)+有机硅耐高温防腐面漆(两道),涂层干膜总厚度应大于等于200μm。 3.3 保温设备表面防腐要求 当设备设计温度0℃ 钢结构防腐涂装技术要求 ?根据JGJ/T251-2011《建筑钢结构防腐蚀技术规程》;防腐设计按长效防腐,大于15年设计。 ?表面处理:需喷砂处理至Sa2?,表面应无可见的油脂和污垢,并且没有氧化皮、铁锈、油漆涂层和异物。粗糙度应满足30-85微米。 ?钢结构涂装配套:底漆/中间漆/防火涂料(有防火要求部位,并符合有关耐火极限要求)/面漆。 ?防腐设计 1.室内(外)钢结构:环氧富锌底漆干膜厚度60μm;环氧云铁中间漆干膜厚度 140μm;脂肪族聚氨酯面漆干膜厚度60μm; 2.室外钢结构:环氧富锌底漆干膜厚度60μm;环氧云铁中间漆干膜厚度140μm; 厚浆型聚硅氧烷面漆干膜厚度80μm。 ?技术要求 1.底漆:环氧富锌底漆,干膜中锌粉含量大于等于65%,体积固体含量不小于 65%; 2.中间漆:快干环氧中间漆,体积固体含量不小于80%,快干型且具有-5度低温 固化功能; 3.面漆1:厚浆型聚硅氧烷面漆,不含异氰酸酯,体积固体份含量不小于76%; 4.面漆2:脂肪族聚氨酯面漆,其体积固体份含量不小于60%,低VOC,没有最大 覆涂间隔,不使用含铅、铬的颜料。 ?注释: 1.标明固体含量和锌粉含量值,此指标是反映防腐性能和高低端产品的重要因素; 漆膜厚度见项目提案。 2.如果预算较好或防腐对此项目比较关键(如沿海城市),室外钢结构可优先面 漆聚硅氧烷,环保,耐候性好,后期使用多年观感好,不含异氰酸酯;如果预算一般,室内外面漆都可用聚氨酯,也是常用的防腐配套。 ?各涂层的性能指标: A.环氧富锌漆及涂层试件的性能指标 B.快干环氧中间漆涂料及涂层试件的性能指标 C.脂肪族聚氨酯涂料及涂层试件的性能指标 外墙刷(喷)涂料工程 一、作用、特点及适用范围: 室外喷(刷)浆饰面是用白水泥浆、石灰浆、大白粉浆、可赛银浆、聚合物水泥浆等浆料喷刷在抹灰面层或基体表面上的装饰面。其优点:施工机具简单,操作方便,干的较快,适应性广等。其缺点:较费工时,劳动强度较大和装饰性能较差等。本工艺标准适用于工业与民用建筑物的外墙一般刷(喷)饰面工程施工。 二、施工准备: (一)材料准备: 1.石灰膏、大白粉、滑石粉、石膏粉、普通水泥和白水泥等材料,应符合设计要求。 2.胶粘剂等材料符合设计及行业技术标准。 (二)主要机具设备: 手压喷浆泵和电动喷浆机。刷子、排笔、开刀、砂纸、钢丝箩、浆罐、大浆桶、胶皮管、钳子、腻子槽、腻子托板、笤帚、擦布、棉丝、手动或电动吊篮等。 (三)作业条件: 1.外架子或吊篮( 手动或电动)已准备好,并具备刷(喷)浆条件。 2.水暖、电气和设备安装等少数工种的活已完成,并提前备好涂刷的浆。 3.要求抹灰的每一个部位严格按质量要求完成,抹灰面已充分干燥。 4.小面积的预制砼板缺棱掉角已修补好,接缝认真补平抹好,且修补灰已充分干燥。 5.已做好喷(刷)浆样板,并经检查鉴定合格。 6.室外环境温度不低于5℃,近期气候无突然变化。 三、施工操作工艺: (一)操作工艺流程: 1.薄、厚涂料涂施工流程: 2.复层涂料涂饰施工流程 (二)施工方法: 1.砖混结构的窗台、碹脸、窗套、腰线等部位涂刷白水泥浆的方法 ⑴需涂刷的窗台、碹脸、窗套、腰线等部位在抹罩面灰时应趁湿刮一层白水泥 膏,使之与面层压实结合在一起,并对滴水线、槽按规矩预先埋设留置好, 操作者应趁灰层未干,紧跟涂刷第一遍白水泥浆(配合比:白水泥加水重2 0%的108胶拌匀),涂刷时可用油刷或排笔,自上而下涂刷,注意应少蘸勤刷,防止污染。 ⑵次日再涂刷第二遍,达到涂层无花感、盖底为止。 2.预制砼阳台底板、阳台分户板、阳台栏板涂刷。 其一般作法如下: ⑴清理基层; ⑵刮石膏腻子1~2遍找平; ⑶磨砂纸、刮大白腻子1~2遍; ⑷刷乳液大白浆或根据设计要求配颜料涂刷二遍交活。 3.喷(刷)外墙面:根据室外气候变化影响大的特点,应选用防潮、防水、耐水 性的涂料。其操作顺序及方法是:清理基层,刮聚合物水泥腻子1~2遍(配合比为用水重20%的108胶水溶液拌水泥,成为膏状物),干后用砂纸打磨平,对塌陷处重新补平,干后打砂纸。喷(刷)聚合物水泥浆(配合比:用水重20%的108胶水溶液拌水泥,辅以颜料后成为浆液)。或用防潮、防水涂料进行喷(刷)。应先喷(刷)边角,再喷(刷)大面,均匀地喷(刷)一遍,待干后再喷(刷)第二遍,使其颜色均匀一致,直至交活为止。 11.8 防腐涂层 11.8.1 总则 1、本规程适用于混凝土内壁接触污水的聚氨酯防腐涂料和预埋钢构件的防腐工程。 2、防腐蚀涂料工程施工应在基层质量检验合格的基础上进行。 3、防腐蚀涂料工程施工的安全技术、劳动保护、防火措施等相关事项必须按国家有关规定执行。 4、承包商应将防腐保护涂层的全部资料提交项目监理批准。 11.8.2 防腐范围 1、污水处理构筑物的迎水面,即池内壁的范围内应要设置防腐保护涂层。 2、预埋钢构件表面处理。 11.8.3 材料 本规程规定使用的材料种类为混凝土内壁污水聚氨酯防腐涂料、预埋钢构件污水交联型高氯化聚乙烯防腐涂料和复合层防腐蚀涂料配套品种。 混凝土内壁污水聚氨酯防腐涂料的主要技术指标应符合产品规定的技术指标(见表3-8-1)。 钢结构污水交联型高氯化聚乙烯防腐涂料的主要技术指标应符合产品规定的技术指标(见表3-8-2)。 耐厚面漆、耐人工老化试验1000小时,粉化0级,变色2级。 防锈漆与面漆不咬底,复合层盐雾试验1000小时,无锈斑、不起泡、不开裂、不掉粉。 在污水工程中用的聚氨酯防腐涂料、交联型高氯化聚乙烯防腐涂料,其性能必须符合产品规定的技术标准及有关要求,具备生产厂的质量保证书,并经施工单位验收合格方可使用。 混凝土内壁防腐涂料工程中所用的腻子应与混凝土有较好的粘结性能、干燥 要快,抗碱渗透底漆必须与基面和涂料有好的结合力。 11.8.4 基层 1、混凝土基层 混凝土基层的质量要求应符合《建筑装饰装修工程质量验收规范》GB50210-2001。 混凝土基层表面,不得有残留沾污物。 基层不得有裂缝或凹凸缺陷现象。 旧基层不得有风化现象。 混凝土基层涂刷溶剂型涂料时,其含水率不得大于8%。 2、钢结构基层 手工和电动工具除锈,其表面应无油脂和污垢,无附着不牢的氧化铁、铁锈和旧涂料层等物。 喷砂或抛射除锈,其表面应无油脂、污垢、氧化皮、铁锈和涂层等物。 3、混凝土基层处理和检查 起壳、裂缝、缺棱掉角,凹凸不平、脚手支撑点应修补平整,并按规定养护。 清除混凝土基面的垃圾、油垢、残浆和浮灰。 处理已风化的旧基层。 混凝土内壁防腐蚀涂料施工前应对基层的清洁、平整度、修补养护、含水率等质量指标进行验收,并作记录。认可后,方可涂装施工。 4、钢结构基层处理和检查 手工及电动工具除锈,是以电动工具、钢丝刷、刮刀、锤、铲、铁砂皮等,工具将表面的铁锈、焊渣、氧化铁皮、油脂、污垢等杂物清除干净,除锈质量等级标准为St2或St3级。 喷砂除锈是将铁锈、氧化皮、油脂、污垢和涂层等物清除干净,其残留痕迹仅为点状、条纹或轻度色斑,除锈质量等级标准为Sa2级或Sa3级。 除旧漆,采用手工除旧漆(包括电动工具、钢丝刷、铁砂皮和脱漆剂),将旧漆或残留的铁锈、油脂、污垢等物除干净。 钢结构防腐涂料施工前应对基层处理的质量指标进行验收,并作记录。认可 1. 适用范围 本规范规定了在深圳市威宏志五金制品有限公司,金属零件和组合件进行粉末喷涂的工艺要求及质量要 求。 本规范适用于粉末喷涂的工艺鉴定和批生产质量鉴定。本规范适用于所有金属基结构件。 2. 引用标准下列标准包含的条文,通过在本标准中引用而成为本标准的条文。但所有的标准都会被修订,使用本标准的各方可探讨使用下列标准最新版本的可能性。 GB/T 6682-1992分析实验室用水规格和试验方法 GB/T 9271-1988色漆和清漆标准试板 GB/T 9274-1988色漆和清漆耐液体介质的测定 GB/T 9754-1988色漆和清漆不含金属颜料的色漆漆膜之20°、60°、85°镜面光泽的测定 GB/T 漆膜颜色的测量方法第二部分颜色测量 GB/T 1732-1993 漆膜耐冲击测定法 GB/T 1733-1993 漆膜耐水性测定法 GB/T 6739-1996 涂膜硬度铅笔测定法 GB/T 色漆和清漆漆膜厚度的测定 GB/T 9286-1998 色漆和清漆漆膜的划格试验 3. 术语 主视表面:在工件的某些表面上,其电镀层对制件的外观和(或)使用性能起着重要作用。局部厚度:在规定区域内进行规定次数厚度测量的算术平均值。批:指同一天在相同条件处理的、材料和形状相似的零件的总和。4. 工艺鉴定要求 总则生产者的工艺装备、工艺流程、质量保证措施应在其主要的工艺文件中加以说明。生产者的工艺质量必须满足第 4 节的要求。 设计要求生产者应保持并遵守经威宏志公司正式批准的设备、工艺和检验文件。 喷涂设施要求喷涂间应保持环境清洁,避免灰尘、油污等污染。喷涂间的温、湿度应能控制在以下范围:温度:15?35C 湿度:30?80% 喷涂间最好设有单独的零件进、出通道,尤其是要控制进入喷涂间的零件不会受到污染。 压缩空气应无油无水(操作者可用压缩空气对着干净的镜子吹2?3min ,检查镜子上应无油、水痕迹)。烘房内温度应保持均匀,有效烘烤区的温差应控制在土5C以内;温度控制,显示仪表的精度不低于 1 级 喷涂操作要求 操作者必须带上干净手套接触待喷涂零件。表面处理后的零件必须在24小时内进行喷涂处理(打砂后应在8小时内喷涂)。喷涂前无表面处理要求的零件,应采用对基本材料无腐蚀作用的溶剂进行清洗,且不待溶剂挥发立即用干燥的布擦干,干燥后立即喷涂。 鉴定程序被鉴定的工厂必须完成以下全部试验工作,实验必须在零件批生产所用的条件下完成:*试样加工 *表面处理(注1) *试样检查及测试 *提供试验报告(注2)及试片给威宏志公司的检验部门以便复检。 注1:所有试片必须同时进行处理; 注2:试验报告的发出者必须是威宏志公司质量鉴定部门认可的实验室或单位。 试验及试板要求 试板要求 除非另有规定或商定,试板规定为: 马口铁板(G32520):?; 钢板(GB912)普通碳素冷轧钢:?; 铝板(GB3880 LY12 ) : 50X120X1 ?2mm 防腐技术要求 一、管道防腐 1、架空钢管外壁进行防腐,采用重加强级防腐,具体作法如下: 采用IPN8710高分子防腐涂料,按四油两布防腐,即先涂底漆一道,外包玻璃丝布一道,再涂底漆一道,外包玻璃丝布一道,最后外刷两道面漆,平均用量应大于0.8~1.0kg/m2,面漆颜色由排水公司确定。 ①管道除锈 涂底漆前管子表面应清除原防护层、油垢、灰渣、铁锈、氧化铁皮。采用人工除锈。 ②管子表面除锈后涂底漆,之间时间间隔不超过8小时,涂底漆时,基面应干燥。底漆涂刷均匀、饱满,不得有凝块、起泡现象。 ③底漆上好后包扎玻璃丝布,用力向一个方向颤裹严实,便于被与涂料充分互穿渗透。 ④待第一道底漆干透后,重复刷底漆和包玻璃丝布工序,最后外刷两道面漆(第一层面漆干透后刷第二层面漆)。 ⑤IPN8710底漆由聚氨酯聚乙烯、改性环氧树脂、无毒防锈颜填料、助剂等组成。IPN8710面漆由环氧、橡胶树脂改性,无毒防锈颜填料、助剂等组成。玻璃丝布采用干燥、 脱蜡、无捻、封边、中碱、经纬密度为10*12根/cm~12*12根/cm的玻璃丝布。底漆涂刷后立即包扎玻璃丝布,玻璃丝布的压边宽度为30~40mm,接头搭接长度不小于100mm,各层搭接接头相互错开。玻璃丝布油浸透率达95%以上,不得出现大于50mm*50mm的空白,管端留出150~250mm阶梯形搭茬。 ⑥钢管外壁涂层机构:一底一布一底一布两面,干膜总厚度不小于500μm±20μm。 ⑦不得在雨天进行施工。 ⑧外防腐施工完毕后按?给水排水管道工程施工及验收规范?中表4.3.11中相对应的要求进行质量检测。 2、下井通道爬梯防腐: 采用IPN8710高分子防腐涂料法,作法为两道底漆,两道面漆,平均用量应大于0.50~0.60 kg/m2, 面漆颜色由排水公司确定。 ①爬梯除锈 涂底漆前爬梯应清除原防护层、油垢、灰渣、铁锈、氧化铁皮。采用人工除锈。 ②爬梯表面除锈后涂底漆,之间时间间隔不超过8小时,涂底漆时,基面应干燥。底漆涂刷均匀、饱满,不得有凝块、起泡现象。 ③第一道底漆干透后,刷第二道底漆。 重防腐涂料施工方法及技术要求 一、涂装前的准备及要求 1.涂装前应对被涂表面进行处理,将污物清理干净,经检查合格方可涂装。 2.防腐涂料应有产品质量合格证,产品符合出厂质量标准。过期的涂料必须经检查合格后,方可使用,必要时应进行小样试涂。 3.不同种类的涂料,如需混合调配使用,应经实验确定,不同品种涂料不可掺和使用 4.使用稀释剂时,其种类和用量应符合涂料生产厂标准规定。配制涂料时,应搅拌均匀,必要时可用细钢丝筛网过滤后使用。 5.设备和管道的焊缝必须在热处理(需要热处理时)、强度试验、气密试验合格后才能涂装。 二、喷砂处理规定 1.采用喷砂处理时,应采取妥善措施,防止粉尘扩散。 2.压缩空气应干燥洁净,不得含有水分和油污,并经一下方法检查合格后方可使用:将白布或者白漆板置于压缩空气流中1分钟,其表面用肉眼观察应夫油、水等污迹。空气过滤器的填料应定期更换,空气缓冲罐内积液应及时排出。 3.磨料应具有一定的硬度和缓冲韧性,磨料必须净化,使用羊应经筛选,不提含有油污的天然砂应选用质坚有棱的金刚砂、石英砂、硅质河沙等,其含水量不应大于1%,严禁使用海砂。 4.喷砂处理薄钢板时,磨料粒度和空气压力应适应。 5.要求达到Sa3级和Sa2级时,不宜使用河砂作为磨料。 6.当喷嘴出口端的直径磨损超过内径的20%时,喷砂嘴不应继续使用。 7.磨料需重要使用时,必须符合有关规定。 8.磨料的堆放场地及施工现场应平整、坚实、防止磨料受潮、雨淋或是混入杂质。 9.表面不作喷砂处理的螺纹、密封面及光洁面应妥善保管,不得 受损。 10.喷砂作业时,储罐金属表面温度必须高于空气露点温度3℃以上,否则应停止作业。 三、涂料的施工规定 1.涂料防腐蚀工程的原材料质量,应符合相关规范的规定。 2.腻子、底漆、中间过渡漆、面漆、罩面漆应根据设计文件规定或产品说明书配套使用。不同厂家、不同品种的防腐涂料,不宜掺和使用。 3.施工环境温度宜在5℃-38℃,相对湿度不宜大于85%(漆酚防腐漆除外),被涂物表面的温度至少应比露点温度高3℃。 4.防腐蚀涂层全部完工后,应完全固化(7天以上养护期)方可交付使用。 5.不应在风沙、雨、雪天进行室外施工。 6.防腐涂料品种的选用和图层的层数、厚度应符合设计规定的要求。 外墙涂料技术标准 1、本工程建筑外墙涂料采用水性弹性质感外墙涂料。 2、产品性能要求 2.1、外观 包括平涂亚光和拉花效果,其中拉花效果包括中及小拉花两种类型,拉花效果以经确认的样板为准。 2.2、适用基面 应满足不同的墙体材料及抹灰层基面要求,如新型墙体材料/多孔砖/剪力墙水泥砂浆抹灰墙面、混合砂浆抹灰墙面、胶粉聚苯颗粒/挤塑聚苯板保温抗裂砂浆/膨胀玻化微珠保温砂浆抹灰墙面等。 2.3、适用气候分区 应能适用于我司项目所在的气候分区的需要。 2.4、涂料主要成分 弹性丙烯酸系中的各层涂料的主要成分为纯丙烯酸乳液或改性丙烯酸乳液。 弹性纯丙烯酸系中的各层涂料的主要成分为纯丙烯酸乳液。 添加的颜料首选为无机颜料,可采用有机颜料。 2.5、配套外墙腻子的主要成分 包括型双组分的聚合物水泥腻子及R型腻子至少各一种。腻子层经养护5~7天后,其 pH值应小于10。 2.6、相关国家及行业标准规范的要求 1)配套外墙腻子应符合《建筑外墙用腻子》(JG/T 157-2004)的普通型腻子(P型)和柔性腻子(R型)的技术要求(表1)。 2)水性弹性系列涂料要求各层涂料均为水性弹性涂料,以适用于外墙保温体系构造要求。各层涂料应符合《水性涂料环境标志产品技术要求》 (HBC12‐2002)及《合成树脂乳液外墙涂料》(GB/T 9755‐2001)优等品的技术要求(表2),水性弹性涂料应满足表3的技术要求,产品整体应符合《复层建筑涂料》(GB/T 9779‐2005)优等品的技术要求(表4)。底涂层应提供符合《建筑内外墙用底漆》(JG/T 210-2007)技术要求(表5)的Ⅰ型抗碱底漆,并说明配套涂料产品系列的 内墙涂料 统一技术标准 1.应用范围 适用于和泓地产集团室内内墙涂料的招标、施工。用于精装交楼(采买内墙涂料)的项目。 2.行业标准及规范 除另有说明外,涂料(油漆)工程的物料及施工质量应符合以下: 工料规范及设计图纸 国标《建筑工程质量检验评定标准》(GBJ301-88) 国标《建筑装饰工程施工及验收规范》(JGJ73-91) 建筑涂饰工程施工及验收规范(JGJ/T29-2003) 室内装饰装修材料内墙涂料中有害物质限量(GB18582-2008) 国标《室内装饰装修材料内墙涂料中有害物质限量》(GB18582-2001) 工程所在地地方相关标准及规定 如各者之间有任何矛盾,承包商应向建设单位提出,建设单位的决定为最终性;又如各者对工序、物料等有相若之要求,则择严为定。 3.图纸设计要求 3.1设计图纸只提供了所要求的内墙涂料种类及色号 4.内墙涂料功能及材料标准 4.1材料概述 4.1.1由基料(为主要成膜物质,又称胶粘剂) 、颜料(为次要成膜物质,包括体质颜料、着色颜料、白色颜料等) 、溶剂(水) 及助剂等组成。基料的种类和性质,对涂料的物理、化学性能,起着决定性作用。对内墙涂料的基本要求是具备保护性、装饰性和健康性。 4.1.2分类 4.1.2.1按涂料主要成膜物质的性质可分为有机系涂料、无机系涂料和有机无机复合系涂料。 4.1.2.2 按照涂料状态可分为水溶性涂料、乳液型涂料、溶剂型涂料和粉末涂料 4.1.2.3 按功能性可分为装饰性涂料、防水涂料、防火涂料、吸声涂料、防霉涂料、防结露涂料、发光涂料、抗菌涂料等。 4.1.2.4 按表面光泽度可分为亚光、丝光(半光) 和高光涂料。 4.1.3常用内墙涂料的品种及适用范围 目 次 1 范围 (1) 2 引用文件 (1) 3 一般规定 (2) 4 涂料配套 (3) 1范围 本标准规定了石油化工钢制设备及附属钢结构外表面涂料防腐的技术要求。 本标准适用于石油化工企业的新建、扩建、改建工程中的钢制设备及附属钢结构外表面涂料防腐的技术要求。 本标准不适用于设备外表面温度超过600°C的钢制设备。 2 引用文件 GB 8923 涂装前钢材表面锈蚀等级和除锈等级 SH/T 3022 石油化工设备和管道涂料防腐蚀设计规范 SH 3043 石油化工设备管道钢结构表面色和标志规定 SH/T 3548 石油化工涂料防腐蚀工程施工质量验收规范 SH/T 3606 石油化工涂料防腐蚀工程施工技术规程 赵建新朱玫李法海顾月章2012-03-31 2012-04-01编制校审标准化审核审定发布日期实施日期 第 2 页 共 7 页 70BJ033-2012 3一般规定 3.1 除本标准规定外,设备及附属钢结构的涂料防腐蚀还应符合SH/T3022及业主有关文件的规定。 3.2 本标准按大气对钢材表面腐蚀程度主要分为一般腐蚀地区和强腐蚀地区。强腐蚀地区包括腐蚀性气体环境地区(SH/T 3022中腐蚀性气体的C、D类)、多雨潮湿地区(空气相对湿度>75%)和沿海地区,其余属于一般腐蚀地区。 3.3 涂料的选用应符合下列要求: a) 与被涂物的使用环境相适应; b) 与被涂物表面的材质相适应; c) 与运行设备表面金属温度相适应; d) 各道涂层间应具有良好的配套性和相容性; e) 具备施工条件; f) 安全可靠,经济合理。 3.4 碳钢、低合金钢设备外表面及附属钢结构表面应涂漆。 3.5 除设计文件另有规定外,下列情况不应涂漆: a) 不锈钢表面; b) 镀锌表面(标志色漆除外); c) 已精加工的表面; d) 涂塑或涂示温漆的表面; e) 铭牌、标志板或标签。 3.6 下列情况应在施工现场涂漆: a) 在施工现场组装的设备及附属钢结构; b) 在制造厂已涂底漆,需在施工现场修整和涂面漆的设备及附属钢结构; c) 在制造厂已涂面漆,需在施工现场对损坏的部位进行补漆的设备及附属钢结构; d) 在制造厂仅涂运输防护漆,需在施工现场重新涂漆的设备及附属钢结构。 3.7 局部保温的设备,涂料选用应符合不保温设备的防腐要求。 3.8 在制造厂,法兰密封面宜涂临时保护作用的防锈油。 3.9 同一设备的外表面防腐涂料的底漆、中间漆和面漆宜使用同一涂料生产厂家的产品。 3.10 修补用涂料应与原使用涂料的种类相同或匹配。 3.11 防腐涂料的技术指标应符合SH /T3022的规定。 3.12 涂装前钢材表面应进行喷射或抛射除锈。对于不便喷射或抛射除锈的部位,应进行手工或动力工具除锈。金属表面除锈等级应按表1~表17的规定。 3.13 需海运的碳钢或低合金钢设备,凡运输途中与大气接触的碳钢或低合金钢表面,应按表4、表5、表8、表10、表12的规定进行防腐;需海运的不锈钢设备,凡运输途中与大气接触的不 涂料相关政策法规及标准介绍 前言 中国涂料市场的日益成熟,国内涂料企业的迅猛发展和外资涂料品牌的大举进入,涂料市场百花齐放。涂料除了单纯的保护功能性,还具有重要的美化家居、营造居室氛围的等作用。出于健康,环境保护和安全考虑,人们制定出相应的政策和检测标准。 08年度宁波口岸进口涂料进口涂料采取登记备案、专项检测与口岸到货检验相结合的检验监管方式。 2008年度宁波检验检疫局共检验进口涂料484批,重量6787.4吨,金额2,697.0万美元。 第一章国内涂料行业相关政策和法规 1.中国《涂料行业行为准则》 2.危险化学品涂料产品生产许可证 3.国家质量监督检验检疫总局2009年第9号公告 4.2008年涂料“双高”产品名录 5.国家质总局对外贸易经济合作部海关总署公告2001年第14号 6.国家质量监督检验检疫总局文件国质检检[2002]134号 中国《涂料行业行为准则》主要内容 1.总则 遵照国家法律、法规、 维护行业、企业合法权益和共同利益,规范行业,规范市场,发挥本行业在国民经济中的作用与地位。 2.行业管理 包括了统计管理、安全管理、 环保管理及对一些物质的禁止或限制使用。 安全管理: (1)属于危险化学品范畴的涂料及相关产品,应按照相关法律、法规要求在国家安全生产管理部门进行危险化学品的备案登记。 (2 )企业应按照国家标准要求,附有法律、法规符合性相应产品的安全技术说明(MSDS)提供给客户/消费者。MSDS及产品标签需要在安全生产管理部门备案。 禁止或限制使用物质 (l)禁止使用红丹防锈颜料。推动颜、填料品种变革,减少含铅、铬、镉、锡等重金属颜、 填料、助剂的使用。 (2)禁止纯苯溶剂的使用。降低有毒有害芳烃溶剂的使用。 (3)限制乙二醇醚、乙二醇醚酯类系列助溶剂、成膜助剂的使用。 第一章总则 第 1.0.1条为了保证外墙涂料工程施工质量,特制订本规程。第1.0.2条本规程适用于乳液型、溶剂型薄质涂料施工的各类工业及民用建筑的外墙涂料工程。 第1.0.3条外墙涂料工程施工的安全技术,劳动保护,防火措施等必须按国家有关规定执行。 第二章材料 第2.0.1条本规程所述的材料是指合成树脂乳液型、溶剂型外墙涂料。 第2.0.2条在外墙涂料工程中应用的涂料,其性能必须符合现行的国家标准及有关要求,具有材料生产厂的质量保证书,并经施工单位验收合格后方可使用。 第2.0.3条外墙涂料工程中所用的封底抗碱材料性能必须与外墙涂料相匹配。 第三章基层第一节适用的墓层和类型 第3.1.1条外墙涂料的基层应为普通、中级、高级抹灰基层和混凝土基层。抹灰材料应用1:2~3水泥砂浆或1:1:4~6水泥、石灰、砂组成的混合砂浆。1:2~3的水泥砂浆抹灰层应以括糙和面层两次成型,面层应粉光。1:1:4~6的混合砂浆抹灰应以括糙、中层和面层三次成型。面层宜用1:1:4配料,其中洁净砂必须通过2.5mm 筛子。 第二节基层的一般要求 第3.2.1条抹灰和混凝土基层的质量要求应符合JGJ 73《建筑装饰工程施工及验收规范》。 第3.2.2条不论抹灰层或混凝土表面层,不得有沽污物。第3.2.3条基层不得有裂缝或起壳。 第3.2.4条混凝土或抹灰基层涂刷溶剂型涂料时,含水率不得大于8%,涂刷乳液型涂料时,含水率不得大于10%。 第三节基层处理和检查 第3.3.1条起壳、裂缝、脚手支撑点应补平修正,按要求养护。第3.3.2条清除墙面一切残浆、垃圾、油污。 第3.3.3条大面积墙面宜作分格处理,分格条应用质硬挺拔的材料制成。 二供货和服务范围 1 质量要求 烟道、吸收塔、箱罐及地坑、排水沟防腐后的使用寿命年限为30年。卖方应根据规程的要求和工艺介质的腐蚀、磨损特性,选择适合长期运行的防腐材料,达到防腐、防渗、耐磨要求,施工验收标准,并参照HGJ229-1991《工艺设备、管道防腐蚀工程施工及验收规范》执行,或由卖方提供内衬材料采用的标准,经买方认可。 按照以上标准要求:防腐内衬工程合格率100%、防腐内衬工程优良率80%以上。招标人鼓励投标人提出更高的质量标准,并在工程中实施。 2 检验和试验: 防腐内衬施工全过程的检验和试验应有完整的记录和签字手续,并在完工后交甲方存档,检验和试验的项目有(不限于此) ●内衬材料检验(鳞片、树脂、橡胶材料符合或高于国家标准HG/T2641、 GB13657-92、GB18241.1及GB8237的规定) ●加衬部件检验(检验合格,耐压、试漏完成;多余件切割干净、角焊缝及尖角 打磨成圆弧过渡,即内部圆角R≥5mm, 外部圆角R≥3mm); ●表面处理检验(金属表面处理符合GB8923-88中Sa2.5级要求,加衬表面无锈 斑、无油污、无杂物、无凹凸不平、无尖角、无灰尘、无水份); ●内衬记录(温度、湿度、露点); ●内衬试验(底漆粘着力试验、电火花针孔试验、发声试验); ●完工检验(外观质量、硬度、厚度、电火花、锤击发声) ●完工验收报告(施工、检验、监理、买方、业主方签字)。 3 样品试制: 如买方认为有必要,卖方必须提供防腐内衬施工的样品或样件,并按照2的要求进行全部的检查和试验。 4.性能保证值: 4.1玻璃鳞片性能保证值 卖方所提供的鳞片的各种性能,在设计负荷下,需方按供方的运行、维护手册进行操作和维护的情况下,卖方保证涂鳞片防腐的性能保证值: 鳞片内衬的使用寿命30年 1.适用范围 1.1本规范规定了在深圳市威宏志五金制品有限公司,金属零件和组合件进行粉末喷涂的工艺要求及质量要求。 1.2本规范适用于粉末喷涂的工艺鉴定和批生产质量鉴定。 1.3本规范适用于所有金属基结构件。 2.引用标准 下列标准包含的条文,通过在本标准中引用而成为本标准的条文。但所有的标准都会被修订,使用本标准的各方可探讨使用下列标准最新版本的可能性。 GB/T 6682-1992 分析实验室用水规格和试验方法 GB/T 9271-1988 色漆和清漆标准试板 GB/T 9274-1988 色漆和清漆耐液体介质的测定 GB/T 9754-1988 色漆和清漆不含金属颜料的色漆漆膜之20°、60°、85°镜面光泽的测定GB/T 11186.2-1989 漆膜颜色的测量方法第二部分颜色测量 GB/T 1732-1993 漆膜耐冲击测定法 GB/T 1733-1993 漆膜耐水性测定法 GB/T 6739-1996 涂膜硬度铅笔测定法 GB/T 13452.2-1992 色漆和清漆漆膜厚度的测定 GB/T 9286-1998 色漆和清漆漆膜的划格试验 3.术语 3.1主视表面:在工件的某些表面上,其电镀层对制件的外观和(或)使用性能起着重要作用。 3.2局部厚度:在规定区域内进行规定次数厚度测量的算术平均值。 3.3批:指同一天在相同条件处理的、材料和形状相似的零件的总和。 4. 工艺鉴定要求 4.1 总则 生产者的工艺装备、工艺流程、质量保证措施应在其主要的工艺文件中加以说明。生产者的工艺质量必须满足第4节的要求。 4.2 设计要求 生产者应保持并遵守经威宏志公司正式批准的设备、工艺和检验文件。 4.3 喷涂设施要求 4.3.1喷涂间应保持环境清洁,避免灰尘、油污等污染。 4.3.2喷涂间的温、湿度应能控制在以下范围: 温度:15~35℃湿度:30~80% 4.3.3喷涂间最好设有单独的零件进、出通道,尤其是要控制进入喷涂间的零件不会受到污染。 4.3.5压缩空气应无油无水(操作者可用压缩空气对着干净的镜子吹2~3min,检查镜子上应无油、水痕迹)。 4.3.6烘房内温度应保持均匀,有效烘烤区的温差应控制在±5℃以内;温度控制,显示仪表的精度不低于1级 4.4 喷涂操作要求 4.4.1操作者必须带上干净手套接触待喷涂零件。 4.4.2表面处理后的零件必须在24小时内进行喷涂处理(打砂后应在8小时内喷涂)。 4.4.3喷涂前无表面处理要求的零件,应采用对基本材料无腐蚀作用的溶剂进行清洗,且不待溶剂挥发立即用干燥的布擦干,干燥后立即喷涂。 4.5 鉴定程序 被鉴定的工厂必须完成以下全部试验工作,实验必须在零件批生产所用的条件下完成: 油漆招标技术要求设备名称:油漆 本招标文书对这批油漆的供货范围、制造、检验和验收等方面的要求进行了规范,具体情况如下: 一、物资规格参数及数量 以上底漆和中间漆的稀释剂按15%、面漆的稀释剂按25%、高温漆的稀释剂按10%的配比要求配置,固化剂由各厂家根据自身产品要求进行配置。卖方按上表要求分项报价(报价中应包括稀释剂、固化剂的价格)方案:普通漆按一底二中二面,高温漆按一底二面 有机硅耐高温防腐漆设备温度在400℃-800℃ 使用寿命需在5年以上 二、物资执行标准(或质量标准) 符合GB/T 1727-1992 漆膜一般制备法 GB/T 1728-1979 漆膜、腻子膜干燥时间测定法 GB/T 1732-1993 漆膜耐冲击测定法 GB/T 1733-1993 漆膜耐水性测定法 GB/T 1766-1995 色漆和清漆涂层老化的评级方法 GB/T 1771-1991 色漆和清漆人工气候老化和人工辐射暴露 GB 3186 涂料产品的取样 GB/T 6682 分析实验室用水规格和实验方法 GB/T 6742-1986 漆膜弯曲性测定法 GB/T 6753.1-1986 涂料研磨细度的测定 GB/T 6753.3-1986 涂料贮存稳定性试验方法 GB/T 6753.6-1986 涂料产品的大面积刷涂试验 GB8923-1988 涂装前刚才表面锈蚀等级和除锈等级 GB/T9271-1988 色漆和清漆标准试板 GB/T9274-1988 色漆和清漆耐液体介质的测定 GB/T 9286-1988 色漆和清漆漆膜划格试验 GB/T 9750 涂料产品包装标志 GB/T 13491 涂料产品包装通则 JG/T 25-1999 建筑涂料涂层耐冻融循环性测定法 HG/T 2458-1993 涂料产品检验、运输和贮存通则 JG/T 224-2007 建筑用钢结构防腐涂料 三、性能要求环氧富锌底漆需具有如下特性:附着力强,油膜坚韧、耐热、耐磨,耐碰撞,与被防腐物件及中间漆有良好的的连结。主要成分是环氧树脂,锌粉及助剂,重量固体含量80%。 面漆需具有如下特性:1、油膜坚韧、耐磨,与底漆或中间漆的附着力强。2、优秀的保光性、保色性、装饰性。3、优秀的耐腐蚀、性耐候性、耐油性及耐酸性。主要成分:丙烯酸聚氨酯,重量固体含量大于60%,比重1.2公斤/升。 各种漆产品性能应符合下表规定 表二: GE机组系列防腐工程施工要求 一、工程概况 1.项目名称: 重钢CCPP-CDQ项目GE机组系列防腐工程 2.施工地点:重庆中节能三峰能源有限公司厂区内 3.工程量及说明: (1)施工范围:130t/h锅炉电气室墙角起至3#、5#燃机入口大平台(含平台) 止的GE机组系列,含焦炉煤气净化装置(不含净化电气室)。以下为参考量,具体具实结算; (2)施工用漆料及辅料均由乙方负责; 4.承包方式:包工包料。 5.质量目标:合格争创优良。 6.工艺要求:采用机械除锈露出金属光泽(除无须除锈钢结构外)+两遍底漆 +一遍中间漆+两遍面漆。 7.施工要求: A.严格按照甲方安全要求进行施工; B.严格按照甲方的技术要求进行施工; 8.工期:60天: 二、编制依据: 编制依据: 《电力建设施工及验收技术规范》(锅炉机组篇)DL/T5047-95; 《电力建设安全工作规程》(火力发电厂部分)DL ; 《钢结构工程施工质量验收规范》GB50205-2001; 《涂装前钢材表面锈蚀等级和除锈等级》GB8923; 《涂装前钢材表面处理规范》SYJ4007-86; 《工程建设标准强制性条文》(电力工程篇); 设计院图纸保温油漆清册; 相关专业安装施工图纸; 编制原则 按照技术规范、工程设计要求和施工验收规范(标准)的规定,以优良的工程质量实现业主的工程目标。 精心组织、精心施工、科学管理,确保设备实体和整体感观质量和工艺。 合理运用施工技术周期,充分利用工程特点,采取分段流水作业,使工程建设紧凑、均衡、安全、文明、有序地进行。 三、工程的重要性: 乙方施工本着“精心设计、优化选材、科学规范的施工、因地制宜”及“防、排、截、堵相结合,刚柔并举,综合治理”的原则,在主材的选用上要遵循“使用安全,质量可靠、经济耐用,技术先进”的原则,确保工程质量。 五、防腐蚀表面处理: 1.钢结构在进行防腐蚀工程施工前,应全面检查验收,并办理交接手续。并应达到下列要求: (1)需防腐的金属表面,不得有伤痕、气孔、夹杂、重叠皮、严重腐蚀斑点;加工表面必须平整,表面局部凹凸不得超过2mm。焊缝上的焊瘤、焊渣、飞溅物均应打磨掉。 外墙涂料 施工工艺及技术标准 一、材料准备 1、柔性腻子、涂料:按设计要求及样板颜色选用,所用材料应一次备齐.涂料应有出厂合格证、出厂日期及使用说明书.选用的材料应符合设计要求及国家、行业现行规范规定的标准. 2.底材要求:基层抹灰已完成并保养了 20天左右,基层的碱度PH值在9以下,同时基层已干燥(至少已干燥15天),湿度低于8%;基层表面平整,阴阳角及角线密实,轮廓分明;墙面无渗水、无裂缝、空鼓、起泡孔洞等结构问题.没有粉化松脱物,没有油、脂和其他粘附物. 3.外墙预留的缝已进行防水密闭处理. 4.所用涂料经业主同意,同时样板墙经业主、监理及设计单位同意. 5.吊篮已搭设完毕. 6.基层外露铁件已做好相应的防锈处理(镀锌或刷防锈漆). 7.施工条件:外墙涂料由于是水性涂料, 对施工保养条件要求较高.施工保养要求温度高于5℃,环境湿度低于85%,以保证成膜良好.低温将引起涂料的漆膜粉化开裂等问题,环境湿度大使漆膜长时 间不干,并最终导致成膜不良.外墙施工必须考虑天气因素,在涂刷涂料前,12小时未下雨,以保证基层干燥,涂刷后,24小时不能下 雨, 避免漆膜被雨水冲坏. 二、作业条件 1、基层抹灰完成后进行检查,合格后方可进行施工. 2、基层涂刷涂料时,含水率不得大于10%.在施工时若没有测含水率的手段,可以在基层表面放一块1米2卷材,静置3~4小时以后掀开检查,基层覆盖部位与卷材上未见水印即可铺设. 3、门窗安装已完成,经检查合格,门窗框四周与墙之间的缝隙堵抹应符合规范要求. 4、墙面的设备管洞已处理完毕,为确保墙干燥,各种穿墙孔洞应提前抹灰补齐,墙面基层及女儿墙处出水口防水节点应处理完毕,雨落水管卡、设备穿墙管道等安装预埋件工作已完成,并将洞口用水泥砂浆堵实、抹平、晾干. 5、外用吊篮已安装调试完毕. 6、根据工程量及施工进度计划安排,已准备好相应的机械设备,并接通电源试机. 钢结构防腐涂料的施工规范钢结构防腐喷涂保护应由经过培训合格的专业施工队施工。施工中的安全技术和劳动保护等要求,应按国家现行有关规定执行。 当钢结构安装就位,与其相连的吊杆、马道、管架及其他相关连的构件安装完毕,验收合格,防腐涂料方可施工。 施工前,钢结构表面应除锈,并根据使用要求确定防锈处理。除锈和防锈处理应符合现行《钢结构工程施工与验收规范》中有关规定。 钢结构表面的杂物应清除干净,其连接处的缝隙应用防腐涂料或其他防腐材料填补堵平后方可施工。施工防腐涂料应在室内装修之前和不被后继工程所损坏的条件下进行。施工时,对不需作防腐保护的部位和其他物件应进行遮蔽保护,刚施工的涂层,应防止脏液污染和机械撞击。 施工过程中和涂层干燥固化前,温度宜保持在5~38℃,相对湿度不宜大于90%,空气应流通。当风速大于5m/s,或雨天和构件表面有结露时,不宜作业。 质量要求 用于保护钢结构的防腐涂料必须有国家检测机构的性能检测报告,必须有相关部门核发的生产许可证和生产厂方的产品合格证。 钢结构防腐涂料出厂时,产品质量应符合有关标准的规定。并应附有涂料品种名称、技术性能、制造批号、贮存期限和使用说明。防腐涂料中的底层和面层涂料应相互配套,底层涂料不得锈蚀钢材。 双组份装的涂料,应按说明书规定在现场调配;单组份装的涂料也应充分搅拌。喷涂后,不应发生流淌和下坠。底涂层施工应满足下列要求: 一、当钢基材表面除锈和防锈处理符合要求,尘土等杂物清除干净后方可施工。二、底层一般喷2~3遍,每遍喷涂厚度不应超过2.5mm,必须在前一遍干燥后,再喷涂后一遍。三、喷涂时应确保涂层完全闭合,轮廓清晰。四、操作者要携带测厚针检测涂层厚度,并确保喷涂达到设计规定的厚度。五、当设计要求涂层表面要平整光滑时,应对最后一遍涂层作抹平处理,确保外表面均匀平整。 面涂层施工应满足下列要求: 一、当底层厚度符合设计规定,并基本干燥后,方可施工面层。 二、面层一般涂饰1~2次,并应全部覆盖底层。涂料用量为0.5~1kg/㎡.三、面层应颜色均匀,接槎平整。 喷涂施工应分遍完成,每遍喷涂厚度宜为5~10mm,必须在前一遍基本干燥或固化后,再喷涂后一遍。喷涂保护方式、喷涂遍数与涂层厚度应根据施工设计要求确定。 施工过程中,操作者应采用测厚针检测涂层厚度,直到符合设计规定的厚度,方可停止喷涂。喷涂后的涂层,应剔除乳突,确保均匀平整。 当防腐涂层出现下列情况之一时,应重喷: 一、涂层干燥固化不好,粘结不牢或粉化、空鼓、脱落时。二、钢结构的接头、转角处的涂层有明显凹陷时。三、涂层表面有浮浆或钢结构涂料技术要求

外墙刷(喷)涂料工艺标准

防腐涂料的技术要求

油漆喷涂技术规范

防腐技术要求20130424

重防腐涂料施工方法及技术要求【最新版】

外墙涂料技术标准

内墙涂料统一技术标准

70BJ 033-2012 设备外表面涂料防腐工程技术条件

国家涂料有害物规定.

最新外墙涂料施工及验收规范

防腐工程技术要求

油漆喷涂技术规范

防腐油漆招标技术要求

防腐技术要求

外墙涂料施工工艺及技术标准[详细]

钢结构防腐涂料的施工规范