车辆悬架用筒式可调阻尼减振器研究动态

车辆悬架用筒式可调阻尼减振器研究动态

徐晓美1,曾才民2

(1.南京林业大学汽车与交通工程学院,江苏南京 210037;2.南京交通技师学院,江苏南京 210049)

摘 要:由于汽车在不同行驶工况下对减振器特性具有不同的要求,可调阻尼减振器一直是筒式液阻减振器技术发展的一个重要目标。文中基于当前车辆悬架用筒式减振器的两种阻尼力

调节机理,讨论了节流口面积可调减振器与减振液粘度可调减振器的研究动态,指出了当前可调

阻尼减振器研究中存在的问题,并展望了可调阻尼减振器技术的发展前景。

关键词:汽车;悬架;筒式减振器;可调阻尼

中图分类号:U463.33 文献标识码:A 文章编号:1671-2668(2009)04-0001-04

在车辆悬架系统中,减振器的主要功用是加速车架与车身振动的衰减,以改善车辆的行驶平顺性。从总体结构上看,目前应用于车辆悬架的减振器主要有两种基本结构形式,即筒式和叶片式。前者广泛用于常见的车辆悬架系统,后者则主要用于履带车辆悬架系统。

试验研究表明,悬架系统的理想阻力特性应该是阻尼力能随着使用因素(如道路条件、载荷)的变化而改变,即减振器的阻尼力应和悬架系统的参数有恰当的匹配关系。当悬架系统的某一参数发生变化时,减振器的阻尼力也应随之而改变,从而保证悬架系统具有良好的振动特性。

目前,车辆悬架用筒式减振器阻尼力的调节机理主要有两种:一是改变减振器的节流孔孔口面积;二是改变减振器的减振液粘度。随着汽车性能要求的不断提高,基于这两种调节机理的可调阻尼减振器技术得到了快速发展。

1 节流口面积可调减振器

20世纪70年代以来,随着汽车技术的发展以及人们对可调阻尼减振器性能认识的进一步深入,各种减振器技术不断涌现,当时的研究焦点主要集中于通过控制节流口面积大小来实现减振器阻尼力的调节。

减振器节流口面积大小的改变最初由驾驶员根据路况手动控制流量阀的启闭,从而实现阻尼力有级调节(两级或三级)。1975年,Margolis等人演示了阻尼力可“开关”控制的半主动悬架。1983年,日本丰田汽车公司在Toyota Soarer280GT型轿车上使用了微电脑控制的减振器阻尼可两级切换的“开关”式半主动悬架。1988年,日本日产公司Maxi2 mas轿车上使用的“声纳”式半主动悬架所配用的减振器具有“柔和”、

“适中”和“稳定”三种选择状态。

为能实现减振器节流口面积大小的有效控制,一些辅助零件被用于减振器以调节节流孔的数量。如在空心活塞杆上做出一系列径向节流孔,然后在活塞杆外或内增加辅助套筒或转动套杆,以使起节流阻尼作用的节流孔数目在减振器伸张与压缩过程中发生变化,从而自动调节阻尼力的大小。另外,还可通过开辟液压旁路改变总的节流面积来实现阻尼力的自动调节,如德国Sachs公司生产的St roke-Dependent减振器。

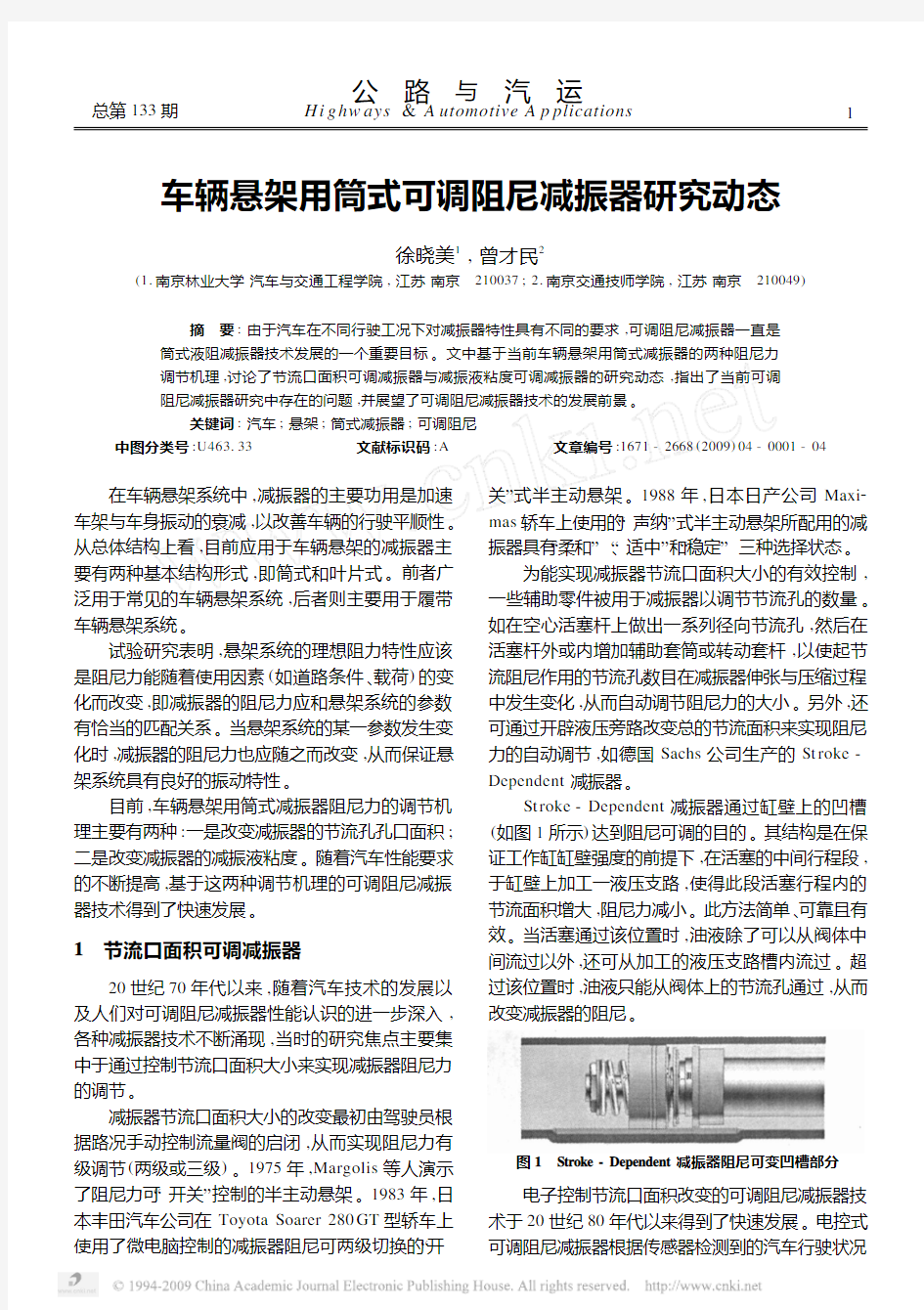

St roke-Dependent减振器通过缸壁上的凹槽(如图1所示)达到阻尼可调的目的。其结构是在保证工作缸缸壁强度的前提下,在活塞的中间行程段,于缸壁上加工一液压支路,使得此段活塞行程内的节流面积增大,阻尼力减小。此方法简单、可靠且有效。当活塞通过该位置时,油液除了可以从阀体中间流过以外,还可从加工的液压支路槽内流过。超过该位置时,油液只能从阀体上的节流孔通过,从而改变减振器的阻尼

。

图1 Stroke-Dependent减振器阻尼可变凹槽部分

电子控制节流口面积改变的可调阻尼减振器技术于20世纪80年代以来得到了快速发展。电控式可调阻尼减振器根据传感器检测到的汽车行驶状况

和道路条件的变化以及车身的加速度,由ECU根据控制策略发出脉冲控制信号实现对减振器阻尼系数的有级或无级调节。目前,阻尼有级调节的电控式减振器应用较多,其执行器一般采用置于减振器上方的步进电机。步进电机的旋转带动空心活塞杆内部的转子阀旋转,从而改变转子阀节流孔与活塞节流孔的相对位置,进而改变活塞两侧腔室之间的节流面积以实现阻尼特性的转换。

有级可调减振器的结构及控制系统相对简单,但是它在适应汽车行驶工况及道路条件变化方面存在一定局限性。其未来发展关键是提出先进的阀技术,增加阻尼变化级数,缩短切换时间。但值得注意的是,减振器阻尼切换级数的增多,虽然扩大了阻尼选择的范围,但会给汽车操纵安全性带来一定的负面影响。

电控式可调阻尼减振器技术发展的目标是实现阻尼的连续调节,目前已有实车产品,如Sachs公司开发的CDC(Continuous Damper Cont rol)系统。目前,这类减振器的主要问题是节流阀结构复杂,制造成本高。

2 液体粘度可调减振器

使用粘性连续可控的新型功能材料电流变液或磁流变液作为减振液,理论上可实现减振器的阻尼无级可调。电流变液与磁流变液的工作模式有三种,即流动模式、剪切模式与挤压模式,车用悬架减振器的工作模式通常为前两种以及它们的组合模式即混合工作模式。

1947年和1948年,美国人Winslow、Rabinow 相继发明了电流变液和磁流变液。在随后的几十年里,对磁流变液的研究一直处于停滞状态,很少有人注意到它的存在。而电流变液得到了广泛重视,并取得了很大的研究进展。国外在20世纪80年代末就开展了采用电流变液作为工作介质的汽车新型可调阻尼悬架减振器的研究工作。90年代中期,K. P.Nicholas等人以电流变液悬架减振器样机进行的实车试验表明,采用这种新型阻尼连续可调减振器能够降低车身加速度、车轮动载荷等指标,从而提高汽车的行驶平顺性和安全性。

图2是一种典型的电流变液减振器结构简图。电流变液减振器结合了双筒式和单筒式充气减振器的特点,内筒为工作缸筒,兼作高压电极;电流变液充满由活塞隔成的减振器上、下腔室,置于缸体外部,与工作缸下腔室相通的气室中充有一定压力的氮气;减振器内、外筒连接高压电源。在外加电场作用下,电流变液的流变性能(如剪切强度和表观粘度等)会发生显著变化。这样,通过改变外加电场的大小即可改变电流变液的粘度,从而改变减振器的阻尼力

。

图2 电流变液减振器结构简图

由于电流变液减振器的阻尼可随外加电场强度的改变而连续变化,无需设置高精度的节流面积可变的节流阀,因此其抗机械磨损性能大大提高,结构相对传统可调阻尼减振器更简单,且无液压阀的振动、冲击与噪声,不需要复杂的驱动机构。此外,电流变液减振器在一定的工作温度范围内具有较快的响应速度。试验表明,在最佳的工作温度范围内,电流变液减振器的性能调节响应速度可以达到5ms 或更小,完全可以满足汽车半主动悬架系统的实时阻尼控制要求。

但电流变液尚存在较多问题,如电流所致屈服强度小、零电场粘度偏高、工作温度范围不能满足实际需要。电流变液目前可达到的工作温度是-25~125℃,考虑到温度过低时导致减振器的响应滞后,温度过高时导致电流变液的粘度下降以及化学稳定性变差等因素,电流变液减振器的实际工作温度范围远小于此,而事实上在应用中电流变液的温度范围可能达到-40~120℃。因此,在电流变液减振器进入实用化阶段之前必须设法扩大其稳定工作的温度范围。此外,电流变悬浮液中固体颗粒与基础液体之间比重相差较大,易分离、沉降,稳定性差,对杂质也比较敏感,难以适应电流变液减振器长期稳定工作的需要。

基于以上原因,尤其是电流变液的剪切屈服强度提高幅度不大以及电源电压过高等问题一直无法解决,自1990年以来,磁流变液重新引起了研究者

们的兴趣。

图3所示为一种流动工作模式的磁流变液减振器结构简图,其结构与单筒式充气减振器极为相似。通过空心活塞杆中引出的导线控制电磁线圈中电流的变化,改变外加磁场强度的大小,从而改变工作活塞轴向孔隙中流过的磁流变液的粘度,实现输出阻尼力大小的变化。与电流变液减振器相比,磁流变液减振器的优点在于不需要特殊的高压供电装置,成本相对低,使用安全;化学稳定性优于电流变液,因此工作更加可靠;强度高于电流变液,减振器体积较小;工作温度范围为-40~150℃,宽于电流变液。但由于磁流变液多用铁基的弥散质,因此减振器质量较大;磁流变液减振器的响应时间比电流变液减振器长,这主要是因为磁流变液的磁化和退磁需要时间;此外,磁流变液的流变性能和稳定性还有待进一步改善

。

图3 磁流变液减振器结构简图

3 存在的问题及展望

对于节流口面积可调减振器,由于步进电机、调节芯杆等附加零件的存在,活塞杆的直径和减振器的长度增大,缩短了活塞的有效工作行程。为了满足活塞行程的要求,不得不增大安装空间。此外,对

于阻尼分级调节的减振器,转子阀位置在短时间内改变往往会产生冲击,导致阻尼力不连续的问题。

而对于电流变液减振器,要使其响应迅速、工作可靠,必须做到以下几点:研究开发控制有效、实用简单、造价合理的控制器;设计一个体积小、重量轻、能任意调节的高压电源;配置散热系统以保证电流变液的正常工作温度;由于电流变液对杂质较为敏感,因此充装电流变液时要保证无污染;研制开发性能优良的电流变液;做好高压电源的绝缘与封装。

由于磁流变液在诸多性能方面均优于电流变液,磁流变液减振器无疑将成为未来粘度可调减振器的研究重点。磁流变液减振器目前所面临的主要问题如下:

1)磁流变液减振器的力学模型有很多种,由于磁流变效应的复杂性,目前还没有大家一致公认的磁流变液减振器力学计算模型。现有的力学计算模型主要有Bingham 模型、双粘塑性模型、Bouc -wen 模型、修正的Bouc -wen 模型、非线性滞回模型以及多项式模型等。在给定位移和电压(或电流)下,通过这些模型可以很容易求得减振器产生的力,但是它们都存在某些不足:有的力学模型虽然简单,便于数值处理,但是不能很好地模拟磁流变液减振器的非线性动态特性;有的力学模型能很好地模拟磁流变液减振器的非线性动态特性,但是模型由强非线性方程构成,参数过多,不便于数值处理,若给定位移和力,欲求电压(或电流)则非常困难和耗时。将这样的模型用于车辆半主动控制,会导致控制器设计复杂和控制滞后,而且有的模型可能只适用于相应结构的减振器。

2)目前有关磁流变液减振器的研究较多,但主要集中于主控线圈输入原始参数(如电流或电压等)与减振器输出参数(如示功图、阻尼力等)间宏观特性关系方面,而对于输入输出过程参数,即磁流变液减振器的内特性的研究却很少。油液耦合机理、液固界面效应及节流阻尼参数的有限元优化的研究未见相关报道,与可控技术实现的相关理论也有待进

一步探讨。

3)磁流变液减振器在长时间使用后的高温衰退现象必须引起高度重视。减振器温度的升高,改变了磁流变液的粘度以及磁场强度等性能参数,使减振器阻尼性能下降,即所谓的高温衰退现象。美国Nevada 大学机械工程学院和智能材料实验室的Faramarz G ordaninejad 和Darrell G Breese 对磁流变液减振器的温升问题进行的研究表明,温度变化将导致磁流变液减振器工作性能下降。因此,在设计采用磁流变液减振器的车辆悬架控制系统时必须考虑温度的影响,通过温度补偿方式消除磁流变液减振器的高温衰退现象。

4)快速响应是车辆半主动实时控制悬架系统的追求目标。根据LORD 公司发表的声明,对磁流变液施加磁场后,其流变响应时间不超过1ms 。因此,可以认为磁流变液装置的总响应时间不是取决

于磁流变液,主要是受电磁体的感应系数、电子驱动器件的外部电阻以及控制系统响应时间等因素的影响。目前对磁流变液减振器响应时间的研究仍处于现象研究阶段,主要通过外部特性研究其影响因素。要从根本上提高磁流变液减振器的响应时间,还需要与其内在特性研究相结合,通过仿真分析和试验研究,从结构设计上进行改进。

此外,减振器的密封、制造工艺性、建模技术以及互换性等问题,是所有筒式液阻减振器所共同面临的问题,仍需要进行深入的研究。

4 结 语

汽车是一个各部件间存在着不同程度耦合的复杂系统,对车用悬架减振器的研究,必须置于汽车这样一个大环境中,只有与车辆其他参数实现良好匹配的减振器才能获得较好的减振效果。

可调阻尼减振器中磁流变液减振器将是今后研究的重点,但是由于磁流变液的价格相对普通减振液而言较高,对控制系统的要求也较高,目前在车辆悬架上的应用仅限于国外工程车辆座椅悬架中和一些赛车、高级轿车的悬架上,国内尚未有在汽车上使用的成熟产品。因此,当前节流口面积可调减振器最有可能在国内车辆悬架上获得广泛应用,也应将其作为今后可调阻尼减振器的一项重要研究内容。

参考文献:

[1] 陈家瑞,马天飞.汽车构造(第五版)[M].北京:人民交

通出版社,2006.

[2] 冯雪梅,刘佐民.汽车液力减振器技术的发展与现状

[J].武汉理工大学学报(交通科学与工程版),2003,27

(3).

[3] Wereley N W,Pang L.Non-dimensional analysis of

semi-active electrorheological and magnetorhological

dampers using approximate parallel plate models[J].

Smart Materials and Structures,1998(7).

[4] Choi S B,Choi Y T,Chang E G,et al.Control charac2

teristics of a continuously variable ER damper[J].

Mechatronics,1998(8).

[5] Choi S B,Lee H K,Chang E G.Field test results of a

semi-active ER suspension system associated with

skyhook controller[J].Mechatronics,2001(11). [6] Petek N K.Demonstration of an automotive semi-ac2

tive suspension using electrorheological fluid[J].SA E

Paper,950586.

[7] 李世民,吕振华.汽车筒式液阻减振器技术的发展[J].

汽车技术,2001(8).

[8] 邓志党,高 峰,刘献栋,等.汽车磁流变减振器阻尼特

性理论分析与计算[J].机械设计,2007,24(1).

[9] 王忠会.凌志L S400半主动悬架的减振特性及电控机

理分析[J].西安公路交通大学学报,1999(2).

[10] 方子帆,邓兆祥,郑 玲,等.汽车半主动悬架系统研

究进展[J].重庆大学学报,2003,26(1).

[11] 邓志党,高 峰,刘献栋,等.磁流变阻尼器力学模型

的研究现状[J].振动与冲击,2006,25(3).

[12] 刘韶庆,周孔亢,袁善发,等.用于车辆悬架的磁流变

减振器研究动态[J].拖拉机与农用运输车,2008,35

(1).

收稿日期:2009-04-16

法国研制超低铂含量的燃料电池电极

法国M HS Equip ment SAS公司的下属M HS能源部门2009年6月9日宣布,其制造出了超低铂含量(0.1μg/cm2)的质子交换膜燃料电池电极。

该研究是在奥尔良大学的格雷米实验室进行的,利用磁控溅射技术,将铂喷射到其E-Tek 气体扩散层上。

铂的粒径、沉积结构及铂的重新分配都有利于氢气氧化还原反应效率的提高。质子交换膜燃料电池电极铂的用量如此之少,并且性能达到400mW/cm2。利用Nafion 212与Nafion 115膜分别做实验,相应的燃料电池的能量密度达到0.4W/cm2、0.25W/cm2。

除了性能的改进,这项技术的优势还在于成本及易于工业化生产。利用该项技术制造的第一批产品将被命名为“TP2L2”,铂的含量为20μg/cm2。

摘自:“中国汽车动态网”(2009-06-12)

减振器阻尼系数与悬架系统阻尼比的匹配(精)

第22卷第6期2000年12月 武汉汽车工业大学学报 JOURNA L OF W UH AN AUT OM OTI VE PO LY TECH NIC UNI VERSITY V ol.22N o.6 Dec.2000 文章编号:10072144X(20000620022204 汽车减振器阻尼系数与悬架系统阻尼比的匹配 韦勇1,阳杰2,容一鸣2 (1.柳州五菱汽车有限责任公司技术中心,广西柳州545007;2.武汉汽车工业大学机电工程学院,湖北武汉430070 摘要:阐述了双轴汽车减振器阻尼系数与悬架系统阻尼比匹配设计的原则,论述了悬架减振器 外特性的匹配设计要求和设计方法,并对某实际车型进行了减振器阻尼系数与悬架系统阻尼比匹 配分析及改进设计。通过道路试验验证了改进设计的结果是可行的。 关键词:减振器;汽车悬架;阻尼比匹配 中图法分类号:U463.33文献标识码:A 汽车悬架动力学表明,地面对悬架系统的激振力等于悬架质量的惯性力和非悬架质量的惯性力之和。车轮动载(激振力又决定了车轮的接地性能,它是汽车行驶安全性的重要尺度。显然,在悬架系统中配置恰当的减振器,才能有效地抑制车身振动,保证良好的平顺性及安全性。

1阻尼匹配的原则 根据振动理论和工程经验,悬架阻尼的匹配关系由式(1确定: ξ=C 2Km =0.2~0.45(1式中,ξ为悬架系统阻尼比;C为悬架减振器的等效阻尼系数 (NsΠm;K为悬架刚度(NΠm; m为悬架质量(kg。当减振器不是垂直安装时,要考虑安装角的影响。 悬架中的弹性元件在支承车身质量的同时,还可缓和路面产生的振动,而减振器起抑制振动的作用。缓冲和抑振是矛盾着的两个方面,它们是在保证车辆和乘员安全的正常运行条件下统一起来的,这就是悬架阻尼必须匹配设计的依据。ξ值较大时,能迅速减振,但不适当地增大ξ值会传递较大的路面冲击,甚至使车轮不能迅速向地面回弹而失去附着力和对激励的缓冲能力;ξ值较小时,振动持续时间变长,又不利于改善舒适性。 一般说来,压缩行程时的悬架阻尼比要小于复原行程,因为在压缩行程,应尽量减小减振器对地面冲击的传递能力,以便充分利用弹性元件的缓冲作用,如果不适当地选择了高系数值,就相当于过分增大了悬架刚度,使车辆的平顺性变坏。在确定了ξ值之后,可由式(1确定减振器的阻尼系数。因此,确定ξ值是减振器设计的原始技术条件。 收稿日期:2000209218. 作者简介:韦勇(19672,男,广西柳州人,柳州五菱汽车有限责任公司工程师. 2悬架减振器非线性外特性的规律化和量化问题 众所周知,被动悬架可行性设计区理论规定了悬架弹性元件和阻尼元件的线性制约关系或匹配关系[1]。在解决悬架阻尼系数的匹配问题时,必须解

阻尼力可调液压减震器

阻尼力可调的液压缓冲调节背部的压力调节阀压力控制电磁阀阻尼[]的挑战,保持压力控制电磁阀黄油。救济是通过中间人连接水库56背压腔16 - 32 - 分辨率手段来调整背压调节阀30,控制了石油背压腔泄压流阻尼力的水库16-32阻尼力可调液压减震器10其中有一个压力控制电磁阀50,孔口56A它提供救济水库16压力控制电磁阀在救灾通道56 50。

在阻尼力可调的液压冲击在专利文献1所述吸收已经由压力控制电磁阀开启压力阀的电流值设置,背压调节阀阻尼力(背压腔)的压力控制电磁当阀门开阀压力设定值附近的黄油反复打开和压力控制电磁阀(浪涌现象)关闭生成。巴塔并采取压力控制电磁阀,背压腔压力变得不稳定,不稳定的阻尼力的阻尼力调整开放和黄油约收盘作为一个阻尼力调节阀阀产生的结果。 [0004] 本发明的目的是一个缓冲区,以调整与背压调节阀压力控制阻尼力可调的液压阻尼力电磁阀与黄油保持在压力控制电磁阀。 解决问题的手段] [0005] 权利要求1的发明包括一个圆柱体住房油和活塞杆进入气缸与活塞插杆提供与分区活塞腔室和活塞气缸内的活塞杆,石油和天然气填补和一个水库,一个通道的主要形式流动的一个油到从杆腔侧,并用单向阀通过反弹水库的方式让绘图允许进入会议厅只油流从水库活塞并通过高压侧有一个单向阀允许压力方只允许流油的有杆腔侧从活塞室的一面,以及分区的背压腔是要传达的试点通道和通道主要提供通过原发性和阻尼力控制阀或阀门的开闭座椅,飞行员口提供在试点连接的主要通道背压腔和阻尼力控制阀是在救灾通过中间人连接背压腔水库背压通过阻尼力可调的液压减震器,包括压力控制电磁阀和背压调节阀来调节,通过控制油流救济压力腔的水库,通过压力控制电磁救灾的阻尼力这是可提供救济阀口的水库。 [0006] 权利要求2,权利要求1进一步发明其中一个比试点孔孔直径,这是形成一个比的电磁阀压力控制流路的直径更小的直径直径较大的救济口以上孔径,发明。 [0007] 权利要求3,权利要求1或2进一步的发明,和阻尼力控制阀发明说滑阀,滑阀包括一个与阀座连接到主离苏茹通过试验和试点碟阀口通道这是可配备。 [0008] 权利要求4,任何索赔1-3,这是可在同一轴线上都与阀的情况下,压力控制电磁阀其中的阻尼力调节阀平行排列另一项发明的发明。 [0009] 该发明的权利要求5进一步在目前一个1,要求4,活塞,安全阀反弹流入油腔活塞的杆腔侧和超过一定室杆端液压阀打开提供关于圆柱体的底部,这是可提供一个安全阀,以水库油流由一个液压活塞及活塞超过一定限度阀室开了房间的压力方提供的分区为主。 [功效的发明 [0010] (索赔1) (一)提供救济口至水库压力控制电磁阀的救援通道。因此,在背压控制电磁阀的泄压孔造成不利,早在阻尼力控制阀(背压腔)的压力时,阀门开启压力接近设定压力控制电磁阀,压力控制它可以稳定的开放和电磁阀压力控制电磁阀关闭与黄油抑制。这使您可以稳定在阀门的开放压力控制电磁阀的压力设定值附近背压腔压力,阻尼力可以稳定阻尼力的阀门开度,因此截止阀,调节阻尼力产生。[0011]

车辆最佳匹配减振器阻尼_图文(精)

第8卷第3期 2008年6月 交通运输工程学JournalOfTrafficandTransportatio报 一 ● ● n Lngmeerlng V01.8 Jun.NO.3 2008 文章编号:1671—1637I2008)03—0015—05 0 车辆悬架最佳阻尼匹配减振器设计 周长城1’2,孟婕 (1.山东理工大学交通与车辆工程学院,山东淄博255049; 2.北京理工大学机械与车辆工程学院,北京 100081)

摘 要:为了使设计减振器对车辆具有最佳减振效果,利用悬架最佳阻尼比,对减振器最佳阻尼系 数进行了研究,建立了减振器最佳速度特性数学模型,提出了减振器阀系参数设计优化方法,对设计减振器进行了特性试验和整车振动试验,并与原车载减振器性能进行了对比。计算结果表明:减振器特性试验值与最佳阻尼匹配要求值的最大偏差为9%,而且,在低频范围内,设计减振器的整车振动传递函数幅值明显低于原车载减振器的幅值,有效遏制了簧下质量在13Hz附近的共振,因此,减振器速度特性模型和阀系参数优化设计方法是正确的。关键词:汽车工程;减振器;最佳阻尼;速度特性;设计模型;优化方法中图分类号:U463.335.1 文献标识码:A Designofshockabsorbermatchingtooptimal dampingofvehiclesuspension ZhouChang—chen91”.MengJiel (1.SchoolofTrafficandVehicleEngineering,ShandongUniversityofTechnology,Zibo255049,Shandong,China;2.Schoolof MachineandVehicleEngineering,BeijingInstituteofTechnology,Beijing100081,China) Abstract:Inorderto

减振器机构类型及主要参数的选择计算

4.7减振器机构类型及主要参数的选择计算 4.7.1分类 悬架中用得最多的减振器是内部充有液体的液力式减振器。汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦和液体的粘性摩擦形成了振动阻力,将振动能量转变为热能,并散发到周围空气中去,达到迅速衰减振动的目的。如果能量的耗散仅仅是在压缩行程或者是在伸张行程进行,则把这种减振器称之为单向作用式减振器,反之称之为双向作用式减振器。后者因减振作用比前者好而得到广泛应用。 根据结构形式不同,减振器分为摇臂式和筒式两种。虽然摇臂式减振器能够在比较大的工作压力(10—20MPa)条件下工作,但由于它的工作特性受活塞磨损和工作温度变化的影响大而遭淘汰。筒式减振器工作压力虽然仅为2.5~5MPa ,但是因为工作性能稳定而在现代汽车上得到广泛应用。筒式减振器又分为单筒式、双筒式和充气筒式三种。双筒充气液力减振器具有工作性能稳定、干摩擦阻力小、噪声低、总长度短等优点,在轿车上得到越来越多的应用。 设计减振器时应当满足的基本要求是,在使用期间保证汽车行驶平顺性的性能稳定。 4.7.2相对阻尼系数ψ 减振器在卸荷阀打开前,减振器中的阻力F 与减振器振动速度v 之间有如下关系 v F δ= (4-51) 式中,δ为减振器阻尼系数。 图4—37b 示出减振器的阻力-速度特性图。该图具有如下特点:阻力-速度特性由四段近似直线线段组成,其中压缩行程和伸张行程的阻力-速度特性各占两段;各段特性线的斜率是减振器的阻尼系数v F /=δ,所以减振器有四个阻尼系数。在没有特别指明时,减振器的阻尼系数是指卸荷阀开启前的阻尼系数而言。通常压缩行程的阻尼系数Y Y Y v F /=δ与伸张行程的阻尼系数S S S v F /=δ不等。 图4—37 减振器的特性 a) 阻力一位移特性 b)阻力一速度特性 汽车悬架有阻尼以后,簧上质量的振动是周期衰减振动,用相对阻尼系数ψ的大小来评定振动衰减的快慢程度。ψ的表达式为 s cm 2δ ψ= (4-52)

阀控式可调阻尼减振器与阻尼特性探究

龙源期刊网 https://www.360docs.net/doc/7c18773849.html, 阀控式可调阻尼减振器与阻尼特性探究 作者:付喜 来源:《环球市场信息导报》2016年第19期 减振器是汽车悬挂系统中不可或缺的部分,能有效的化解从地面传导过来的路面的颠簸,确保汽车行驶过程中的安全、可靠与舒适。阀控式可调阻尼减振器的减振档位是可调的。在汽车驾驶员驾驶的过程中可以根据路面的状况来切换减振档位,由于路面情况复杂多变因而这种行驶的减振器具有非常好的市场前景,对于阀控式可调阻尼减振器的研究具有非常现实的意义。 通过Pro/Engineer可以较好的展示可调式阻尼减振器的结构,其结构与双桶充气式液压减振装置类似,与之不同之处在于,在其储油桶的外部增加了一套阀控可调节的阻尼减振器,在阻尼调节阀中的单向板阀和单向节流阀的作用下实现减振档位的调节。阀控可调式阻尼减振器的组成包括活塞杆、导向密封、主筒、活塞总成、底阀总成、储油筒、浮动活塞、安装支座和阻尼调节阀总成等部分。 在阀控可调式阻尼减振器起作用的过程中,可以控制电磁板阀处于不同的组合开关状态,由于每个开关都可以有两种状态因而这两种开关总共有4中状态,形成四种不同的过油通道。这4种不同的组合所形成的减振能力是不同的,可以根据不同的路面的情况来选择不同的组合形式以获得安全、良好的驾驶感受。 阀门形变对阻尼的影响 如果减振器中的减震杆运动时速度较快的话,弹性阀片会在油压的作用下产生形变进而发生漏油的情况,通过阀口端面的过流信息,会产生一定程度的阻力。在这种情况下油会在圆环槽内运动。如果运动速度过快则很可能会溢出。 假设圆环的外径和内径分别为r1、r2,流经圆环缝隙的前后所形成的压力分别为p1、 P2,那么可以计算得到圆环缝隙的宽度。如果液体的流量保持不变,那么阀口的缝隙数值与所形成的压力是成反比的关系。缝隙大则形成的压力差下;而缝隙小则形成的压力差大。因而可以知道,在减振器工作的过程中,如果在其他参数不变的情况下,阀门开口大的话,阀口两端的压差就小,那么减振阻尼力就越小;而如果阀口开值较小,那么阀口两端的压差就会越大,那么减振阻尼力就会相应的增大。 阀门形变量影响因素 本研究与阀控可调式阻尼减振器为例,对弹性阀片弯曲形变的影响因素进行了分析。一般将阀口半径处的形变量称为阀口开值。通过对弹性阀片的微分方程的解析可以发现,法开口值

汽车减震器结构图

悬架系统中由于弹性元件受冲击产生振动,为改善汽车行驶平顺性,悬架中与弹性元件并联安装减振器,为衰减振动,汽车悬架系统中采用减振器多是液力减振器,其工作原理是当车架(或车身)和车桥间受振动出现相对运动时,减振器内的活塞上下移动,减振器腔内的油液便反复地从一个腔经过不同的孔隙流入另一个腔内。此时孔壁与油液间的摩擦和油液分子间的内摩擦对振动形成阻尼力,使汽车振动能量转化为油液热能,再由减振器吸收散发到大气中。在油液通道截面和等因素不变时,阻尼力随车架与车桥(或车轮)之间的相对运动速度增减,并与油液粘度有关。 减振器与弹性元件承担着缓冲击和减振的任务,阻尼力过大,将使悬架弹性变坏,甚至使减振器连接件损坏。因面要调节弹性元件和减振器这一矛盾。 (1) 在压缩行程(车桥和车架相互靠近),减振器阻尼力较小,以便充分发挥弹性元件的弹性作用,缓和冲击。这时,弹性元件起主要作用。 (2) 在悬架伸张行程中(车桥和车架相互远离),减振器阻尼力应大,迅速减振。 (3) 当车桥(或车轮)与车桥间的相对速度过大时,要求减振器能自动加大液流量,使阻尼力始终保持在一定限度之内,以避免承受过大的冲击载荷。 在汽车悬架系统中广泛采用的是筒式减振器,且在压缩和伸张行程中均能起减振作用叫双向作用式减振器,还有采用新式减振器,它包括充气式减振器和阻力可调式减振器。

1. 活塞杆; 2. 工作缸筒; 3. 活塞; 4. 伸张阀; 5. 储油缸筒; 6. 压缩阀; 7. 补偿阀; 8. 流通阀; 9. 导向座;10. 防尘罩;11. 油封 双向作用筒式减振器示意图 双向作用筒式减振器工作原理说明。在压缩行程时,指汽车车轮移近车身,减振器受压缩,此时减振器内活塞3向下移动。活塞下腔室的容积减少,油压升高,油液流经流通阀8流到活塞上面的腔室(上腔)。上腔被活塞杆1占去了一部分空间,因而上腔增加的容积小于下腔减小的容积,一部分油液于是就推开压缩阀6,流回贮油缸5。这些阀对油的节约形成悬架受压缩运动的阻尼力。减振器在伸张行程时,车轮相当于远离车身,减振器受拉伸。这时减振器的活塞向上移动。活塞上腔油压升高,流通阀8关闭,上腔内的油液推开伸张阀4流入下腔。由于活塞杆的存在,自上腔流来的油液不足以充满下腔增加的容积,主使下腔产生一真空度,这时储油缸中的油液推开补偿阀7流进下腔进行补充。由于这些阀的节流作用对悬架在伸张运动时起到阻尼作用。

悬架用减振器设计指南(完整资料).doc

【最新整理,下载后即可编辑】 悬架用减振器设计指南 一、功用、结构: 1、功用 减振器是产生阻尼力的主要元件,其作用是迅速衰减汽车的振动,改善汽车的行驶平顺性,增强车轮和地面的附着力.另外,减振器能够降低车身部分的动载荷,延长汽车的使用寿命. 目前在汽车上广泛使用的减振器主要是筒式液力减振器,其结构可分为双筒式,单筒充气式和双筒充气式三种. 导向机构的作用是传递力和力矩,同时兼起导向作用.在汽车的行驶过程当中,能够控制车轮的运动轨迹。 汽车悬架系统中弹性元件的作用是使车辆在行驶时由于不平路面产生的振动得到缓冲,减少车身的加速度从而减少有关零件的动负荷和动应力。如果只有弹性元件,则汽车在受到一次冲击后振动会持续下去。但汽车是在连续不平的路面上行驶的,由于连续不平产生的连续冲击必然使汽车振动加剧,甚至发生共振,反而使车身的动负荷增加。所以悬架中的阻尼必须与弹性元件特性相匹配。 2、产品结构定义 ①减振器总成一般由:防尘罩、油封、导向座、阀系、储油缸筒、工作缸筒、活塞杆构成。

②奇瑞现有的减振器总成形式: 二、设计目的及要求: 1、相关术语 *减振器 利用液体在流经阻尼孔时孔壁与油液间的摩擦和液体分子间的摩擦形成对振动的阻尼力,将振动能量转化为热能,进而达到衰减汽车振动,改善汽车行驶平顺性,提高汽车的操纵性和稳定性的一种装置。 *阻尼特性 减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与位移(S)的关系为阻尼特性。在多种速度下所构成的曲线(F-S)称示功图。 *速度特性 减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与速度(V)的关系为速度特性。在多种速度下所构成的曲线(F-V)称速度特性图。

减振器基础知识

减振器基础知识 减振器的结构是带有活塞的活塞杆插入筒内,在筒中充满油。活塞上有节流孔,使得被活塞分隔出来的两部分空间中的油可以互相补充。阻尼就是在具有粘性的油通过节流孔时产生的,节流孔越小,阻尼力越大,油的黏度越大,阻尼力越大。如果节流孔大小不变,当减振器工作速度快时,阻尼过大会影响对冲击的吸收。因此,在节流孔的出口处设置一个圆盘状的板簧阀门,当压力变大时,阀门被顶开,节流孔开度变大,阻尼变小。由于活塞是双向运动的,所以在活塞的两侧都装有板簧阀门,分别叫做压缩阀和伸张阀。减振器按其结构可分为双筒式和单筒式。双筒式是指减振器有内外两个筒,活塞在内筒中运动,由于活塞杆的进入与抽出,内筒中油的体积随之增大与收缩,因此要通过与外筒进行交换来维持内筒中油的平衡。所以双筒减振器中要有四个阀,即除了上面提到的活塞上的两个节流阀外,还有装在内外筒之间的完成交换作用的流通阀和补偿阀。与双筒式相比,单筒式减振器结构简单,减少了一套阀门系统。它在缸筒的下部装有一个浮动活塞, (所谓浮动即指没有活塞杆控制其运动),在浮动活塞的下面形成一个密闭的气室,充有高压氮气。上面提到的由于活塞杆进出油液而造成的液面高度变化就通过浮动活塞的浮动来自动适应之。除了上面所述两种减振器外,还有阻力可调式减振器。它可通过外部操作来改变节流孔的大小。最近的汽车将电子控制式减振器作为标准装备,通过传感器检测行驶状态,由计算机计算出最佳阻尼力,使减振器上的阻尼力调整机构自动工作。减振器类型为加速车架与车身振动的衰减,以改善汽车的行驶平顺性(舒适性),在大多数汽车的悬架系统内部装有减震器。减震器从产生阻尼的材料这个角度划分主要有液压和充气两种,还有一种可变阻尼的减震器。液压汽车悬架系统中广泛采用液力减震器。其原理是,当车架与车桥做往复相对运动儿活塞在减震器的缸筒内往复移动时,减震器壳体内的油液便反复地从内腔通过一些窄小的孔隙流入另一内腔。此时,液体与内壁的摩擦及液体分子的内摩擦便形成对振动的阻尼力。充气式减震器充气式减震器是60年代以来发展起来的一种新型减震器。其结构特点是在缸筒的下部装有一个浮动活塞,在浮动活塞与缸筒一端形成的一个密闭气室种充有高压氮气。在浮动活塞上装有大断面的O 型密封圈,它把油和气完全分开。工作活塞上装有随其运动速度大小而改变通道截面积的压缩阀和伸张阀。当车轮上下跳动时,减震器的工作活塞在油液种做往复运动,使工作活塞的上腔和下腔之间产生油压差,压力油便推开压缩阀和伸张阀而来回流动。由于阀对压力油产生较大的阻尼力,使振动衰减。阻力可调式减震器装有阻力可调式减震器的汽车的悬架一般用刚度可变的空气弹簧作为弹性元件。其原理是,空气弹簧若气压升高,则减震器气室内的压力也升高,由于压力的改变而使油液的节流孔径发生改变,从而达到改变阻尼刚度的目

汽车减振器阻尼特性的仿真分析(精)

第18卷增刊2 系 统仿真学报? Vol. 18 Suppl.2 2006年8月 Journal of System Simulation Aug., 2006 汽车减振器阻尼特性的仿真分析 任卫群1, 赵峰1, 张杰1,2 (1.华中科技大学CAD中心, 湖北武汉 430074; 2.万向集团技术中心, 浙江杭州311215) 摘要:采用系统仿真方法及MATLAB软件,建立汽车减振器的详细模型,并进行仿真研究。模型能反映减振器的详细物理结构,如考虑油液特性影响、阀片刚度影响、摩擦力影响等。模型经试验校验/阻尼特性计算精度达90%,模型精度能满足实际工程问题的需要。经二次开发形成一套能进行参数化自动建模和仿真分析的软件系统,最终在汽车减振器设计过程中形成一套阻尼特性研究的系统完整的方法。 关键词:系统仿真;汽车减振器;阻尼特性中图分类号:TP 391.77 文献标志码:A 文章编号:1004-731X (2006) S2-0957-04 Simulation on Damping Behavior of Vehicle Shock Absorber REN Wei-qun1, ZHAO Feng1, ZHANG Jie1,2 (1. CAD Center, Huazhong University of Science and Technology, Wuhan 430074, China; 2. Wanxiang Group Technical Center, Hangzhou 311215, China) Abstract: The system simulation method and the MATLAB software were used to build a detailed model of a vehicle shock absorber. The detailed structure includes in the model, such as the hydraulic properties, the valve stiffness and the friction force. The absorber model was validated using test data and the precision is above 90%, which can fulfill the engineering requirement. An automated modeling and simulation software package based on MATLAB was developed, which could support a systematic research of vehicle shock absorbers in its design. Key words: system simulation; vehicle shock absorbers; damping behavior 汽车双向筒式液压减振器的仿真模型分为两类,一类是反映减振器外部特性的黑箱模型[1-2],包括恢复力映射方法、神经网络方法等,黑箱模型不能细致地反映减振器具体结构(如阀片具体参数)调整对性能的直接影响,不能完全满足减振器模型作为性能预测工具的需要。另一类是基于内部结构机理建模的详细物理模型[3-4],包含压力模型和阀片压力-流速特性,其中压力模型用一阶非线性微分方程表达流体可压缩性模型、确定不同的内部腔体压力,阀片的压力-流速特性可采用测力计试验辨识阀片参数后解析地确定、或由试验直接测定得到压力-流速

悬架用减振器设计指南

悬架用减振器设计指南 一、功用、结构: 1、功用 减振器是产生阻尼力的主要元件,其作用是迅速衰减汽车的振动,改善汽车的行驶平顺性,增强车轮和地面的附着力.另外,减振器能够降低车身部分的动载荷,延长汽车的使用寿命.目前在汽车上广泛使用的减振器主要是筒式液力减振器,其结构可分为双筒式,单筒充气式和双筒充气式三种. 导向机构的作用是传递力和力矩,同时兼起导向作用.在汽车的行驶过程当中,能够控制车轮的运动轨迹。 汽车悬架系统中弹性元件的作用是使车辆在行驶时由于不平路面产生的 振动得到缓冲,减少车身的加速度从而减少有关零件的动负荷和动应力。如 果只有弹性元件,则汽车在受到一次冲击后振动会持续下去。但汽车是在连 续不平的路面上行驶的,由于连续不平产生的连续冲击必然使汽车振动加剧, 甚至发生共振,反而使车身的动负荷增加。所以悬架中的阻尼必须与弹性元 件特性相匹配。 2、产品结构定义 ①减振器总成一般由:防尘罩、油封、导向座、阀系、储油缸筒、工作缸筒、活塞杆构成。 ②奇瑞现有的减振器总成形式:

二、设计目的及要求: 1、相关术语 *减振器 利用液体在流经阻尼孔时孔壁与油液间的摩擦和液体分子间的摩擦形成对振动的阻尼力,将振动能量转化为热能,进而达到衰减汽车振动,改善汽车行驶平顺性,提高汽车的操纵性和稳定性的一种装置。 *阻尼特性 减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与位移(S)的关系为阻尼特性。在多种速度下所构成的曲线(F-S)称示功图。 *速度特性 减振器在规定的行程和试验频率下,作相对简谐运动,其阻力(F)与速度(V)的关系为速度特性。在多种速度下所构成的曲线(F-V)称速度特性图。 *温度特性 减振器在规定速度下,并在多种温度的条件下,所测得的阻力(F)随温度(t)的变化关系为温度特性。其所构成的曲线(F-t)称温度特性图。 *耐久特性 减振器在规定的工况下,在规定的运转次数后,其特性的变化称为耐久特性。 *气体反弹力 对于充气减振器,活塞杆从最大极限长度位置下压到减振器行程中心时,气体作用于活塞杆上的力为气体反弹力。 *摩擦力

21随机载荷减震器阻尼力测试

随机载荷减振器阻尼力测试 李波涛,徐雄威,王成业,董新年 (长城汽车股份有限公司技术中心、河北省汽车工程技术研究中心,保定 071000) 摘要:简单介绍了应变片的组桥和工作原理,阐述了使用应变片对车辆减振器阻尼力进行测试的方法,并结合整车试验,在各种不同路面下进行减振器阻尼力动态响应测试。根据减振器标定公式,计算在各种路况下减振器的阻尼力。 关键词:减振器;阻尼力;应变测试;nCode 引言 随着生活水平的提高,人们对汽车的乘坐舒适性、操纵稳定性和行驶安全性提出了更高的要求。减振器作为车辆悬架的重要组成部分,是影响上述指标的关键所在。 减振器的作用是迅速衰减车身和车轮之间由弹性元件引起的连续相对运动,改善车辆行驶平顺性、操纵稳定性和安全性,为人们的驾乘提供更舒适的感受。 1 减振器简介 评价减振器优劣的最主要的指标是阻尼特性。阻尼特性可以用示功图和速度特性进行体现。 示功图是减振器在运动过程中阻尼力随活塞位移变化而围成的曲线图。速度特性图为减振器在运动过程中阻尼力随活塞杆速度变化而形成的曲线图,两者结合观测,可对减振器阻尼力进行全面的评价。 图1 阻尼力-位移特性和阻尼力-速度特性而目前面临的问题是,减振器阻尼力测试只在台架上进行,并且只选择几个特定的速度,并未涵盖用户的所有使用工况,而增加测试点又会大幅度提高测试成本,此方法存在一定的不足。 基于提高阻尼力测试全面性的角度,需对阻尼力的测试方法进行完善。在减振器活塞杆表面粘贴应变片,结合整车道路随机载荷采集,可弥补上述方法的不足。 2 应变片工作原理 应变的测量是将应变片因应变而引起的阻值变化转换为电压信号。根据输出电压和各桥臂阻值变化之间的关系: 得出电压信号的变化。 图2 惠斯通全桥 3 减振器处理 3.1 应变片粘贴 在减振器活塞杆上加工四个凹槽,凹槽深度要适中,并经过进一步处理。粘贴两枚应变片在其两个相对的凹槽位置,组成惠斯通全桥。 在活塞杆运动过程中,应变片随着活塞杆的拉

减振器机构类型及主要参数的选择计算.

减振器类型及主要参数的选择计算 分类 悬架中用得最多的减振器是内部充有液体的液力式减振器。汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦和液体的粘性摩擦形成了振动阻力,将振动能量转变为热能,并散发到周围空气中去,达到迅速衰减振动的目的。如果能量的耗散仅仅是在压缩行程或者是在伸张行程进行,则把这种减振器称之为单向作用式减振器,反之称之为双向作用式减振器。后者因减振作用比前者好而得到广泛应用。 根据结构形式不同,减振器分为摇臂式和筒式两种。虽然摇臂式减振器能够在比较大的工作压力(10—20MPa条件下工作,但由于它的工作特性受活塞磨损和工作温度变化的影响大而遭淘汰。筒式减振器工作压力虽然仅为2.5~5MPa ,但是因为工作性能稳定而在现代汽车上得到广泛应用。筒式减振器又分为单筒式、双筒式和充气筒式三种。双筒充气液力减振器具有工作性能稳定、干摩擦阻力小、噪声低、总长度短等优点,在轿车上得到越来越多的应用。 设计减振器时应当满足的基本要求是,在使用期间保证汽车行驶平顺性的性能稳定。 4.7.2相对阻尼系数ψ 减振器在卸荷阀打开前,减振器中的阻力F 与减振器振动速度v 之间有如下关系v F δ= (4-51 式中,δ为减振器阻尼系数。 图4—37b 示出减振器的阻力-速度特性图。该图具有如下特点:阻力-速度特性由四段近似直线线段组成,其中压缩行程和伸张行程的阻力-速度特性各占两段;各段特性线的斜率是减振器的阻尼系数v F /=δ,所以减振器有四个阻尼系数。在没有特

别指明时,减振器的阻尼系数是指卸荷阀开启前的阻尼系数而言。通常压缩行程的阻尼系数Y Y Y v F /=δ与伸张行程的阻尼系数S S S v F /=δ不等。 图4—37 减振器的特性 a 阻力一位移特性 b阻力一速度特性 汽车悬架有阻尼以后,簧上质量的振动是周期衰减振动,用相对阻尼系数ψ的大小来评定振动衰减的快慢程度。ψ的表达式为 s cm 2δψ= (4-52 式中,c 为悬架系统垂直刚度;s m 为簧上质量。 式(4-52表明,相对阻尼系数ψ的物理意义是:减振器的阻尼作用在与不同刚度c 和不同簧上质量s m 的悬架系统匹配时,会产生不同的阻尼效果。ψ值大,振动能迅速衰减,同时又能将较大的路面冲击力传到车身;ψ值小则反之。通常情况下,将压缩行程时的相对阻尼系数Y ψ取得小些,伸张行程时的相对阻尼系数S ψ取得大些。两者之间保持Y ψ =(0.25~0.50 S ψ的关系。

液压减震器的工作原理

减震器主要有弹簧和阻尼器两个部分组成,弹簧的作用主要是支撑车身重量,而阻尼器则是起到减少震动的作用。 阻尼”在汉语词典中的解释为:“物体在运动过程中受各种阻力的影响,能量逐渐衰减而运动减弱的现象”。阻尼器就是人造的物体运动衰减工具。 为了防止物体突然受到的冲击,阻尼在我们现实生活中有着广泛的应用,比如汽车的减震系统,还有弹簧门被打开后能缓缓地关闭等等。 阻尼器的种类很多,有空气阻尼器、电磁阻尼器、液压阻尼器等等。我们车上使用的是液压阻尼器。 大家知道,弹簧在受到外力冲击后会立即缩短,在外力消失后又会立即恢复原状,这样就会使车身发生跳动,如果没有阻尼,车轮压到一块小石头或者一个小坑时,车身会跳起来,令人感觉很不舒服。有了阻尼器,弹簧的压缩和伸展就会变得缓慢,瞬间的多次弹跳合并为一次比较平缓的弹跳,一次大的弹跳减弱为一次小的弹跳,从而起到减震的作用。 液压阻尼器利用液体在小孔中流过时所产生的阻力来达到减缓冲击的效果。 图一红圈中是活塞,它把油缸分为了上下两个部分。当弹簧被压缩,活塞向下运行,活塞下部的空间变小,油液被挤压后向上部流动;反之,油液向下部流动。 不管油液向上还是向下流动,都要通过活塞上的阀孔。油液通过阀孔时遇到阻力,使活塞运行变缓,冲击的力量有一部分被油液吸收减缓了。

下面是压缩行程示意图,表示减震器受力缩短的过程。图二为活塞向下运行,流通阀开启,油缸下部的油液受到压力通过流通阀向油缸上部流动。 图三为活塞向下运行,压力达到一定程度时,压缩阀开启,油缸下部的油液通过压缩阀流向油缸外部储存空间。图中红色大箭头表示活塞运动方向,红色小箭头表示油液流动方向。

减振器

第六节 减 振 器 一、分类 悬架中用得最多的减振器是内部充有液体的液力式减振器。汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦和液体的粘性摩擦形成了振动阻力,将振动能量转变为热能,并散发到周围空气中去,达到迅速衰减振动的目的。如果能量的耗散仅仅是在压缩行程或者是在伸张行程进行,则把这种减振器称之为单向作用式减振器,反之称之为双向作用式减振器。后者因减振作用比前者好而得到广泛应用。 根据结构形式不同,减振器分为摇臂式和筒式两种。虽然摇臂式减振器能够在比较大的工作压力(10~20MPa)条件下工作,但由于它的工作特性受活塞磨损和工作温度变化的影响大而遭淘汰。筒式减振器工作压力虽然仅为2.5~5MPa,但是因为工作性能稳定而在现代汽车上得到广泛应用。筒式减振器又分为单筒式、双筒式和充气筒式三种。双筒充气液力减振器具有工作性能稳定、干摩擦阻力小、噪声低、总长度短等优点,在轿车上得到越来越多的应用。 设计减振器时应当满足的基本要求是,在使用期间保证汽车行驶平顺性的性能稳定。 二、相对阻尼系数ψ 减振器在卸荷阀打开前,减振器中的阻力F与减振器振动速度v之间有如下关系 Fδ =(6-30) v 式中,δ为减振器阻尼系数。 图6—39b示出减振器的阻力一速度特性图。该图具有如下特点:阻力一速度特性由四段近似直线线段组成,其中压缩行程和伸张行程的阻力一速度特性各占两段;各段特性线的斜率是减振器的阻尼系数δ=F/v,所以减振器有四个阻尼系数。在没有特别指明时,减振器的阻尼系数是指卸荷阀开启前的阻尼系数而言。通常压缩行程的阻尼系数占v:δy=Fy/vy与伸张行程的阻尼系数疗δs=Fs/vs不等。

减振器机构类型及主要参数的选择计算资料讲解

减振器机构类型及主要参数的选择计算

4.7减振器机构类型及主要参数的选择计算 4.7.1分类 悬架中用得最多的减振器是内部充有液体的液力式减振器。汽车车身和车轮振动时,减振器内的液体在流经阻尼孔时的摩擦和液体的粘性摩擦形成了振动阻力,将振动能量转变为热能,并散发到周围空气中去,达到迅速衰减振动的目的。如果能量的耗散仅仅是在压缩行程或者是在伸张行程进行,则把这种减振器称之为单向作用式减振器,反之称之为双向作用式减振器。后者因减振作用比前者好而得到广泛应用。 根据结构形式不同,减振器分为摇臂式和筒式两种。虽然摇臂式减振器能够在比较大的工作压力(10—20MPa)条件下工作,但由于它的工作特性受活塞磨损和工作温度变化的影响大而遭淘汰。筒式减振器工作压力虽然仅为2.5~ 5MPa,但是因为工作性能稳定而在现代汽车上得到广泛应用。筒式减振器又分为单筒式、双筒式和充气筒式三种。双筒充气液力减振器具有工作性能稳定、干摩擦阻力小、噪声低、总长度短等优点,在轿车上得到越来越多的应用。 设计减振器时应当满足的基本要求是,在使用期间保证汽车行驶平顺性的性能稳定。 4.7.2相对阻尼系数ψ 减振器在卸荷阀打开前,减振器中的阻力F与减振器振动速度v之间有如下关系 = (4-51) Fδ v 式中,δ为减振器阻尼系数。

图4—37b 示出减振器的阻力-速度特性图。该图具有如下特点:阻力-速度特性由四段近似直线线段组成,其中压缩行程和伸张行程的阻力-速度特性各占两段;各段特性线的斜率是减振器的阻尼系数v F /=δ,所以减振器有四个阻尼系数。在没有特别指明时,减振器的阻尼系数是指卸荷阀开启前的阻尼系数而言。通常压缩行程的阻尼系数Y Y Y v F /=δ与伸张行程的阻尼系数 S S S v F /=δ不等。 图4—37 减振器的特性 a) 阻力一位移特性 b)阻力一速度特性 汽车悬架有阻尼以后,簧上质量的振动是周期衰减振动,用相对阻尼系数ψ的大小来评定振动衰减的快慢程度。ψ的表达式为 s cm 2δ ψ= (4-52) 式中,c 为悬架系统垂直刚度;s m 为簧上质量。 式(4-52)表明,相对阻尼系数ψ的物理意义是:减振器的阻尼作用在与不同刚度c 和不同簧上质量s m 的悬架系统匹配时,会产生不同的阻尼效果。ψ值大,振动能迅速衰减,同时又能将较大的路面冲击力传到车身;ψ值小则反

减振器选型设计计算书

减振器选型设计计算书 一、减振器阻力的计算 1. 相对阻尼系数Ψ的选择 对于空气悬架,取Ψ=~,取Ψ= 2. 减振器阻力系数γ的计算 CM ψ=2γ= 14181 式中:C 悬架系统垂直刚度(为: 139667 N/m ) M 悬架的簧载质量(为: 4000 Kg ) 3. 减振器阻力F 的计算 n v F ?=γ= 7374 N 式中:v=0.52m/s 减振器活塞运动速度,(通常在v=0~1.0m/s 的范围内取n=1) 为了减小路面不平传递给车身的冲击,减振器拉伸行程和压缩行程的阻力Fr 和Fc 取值有所不同,一般按下式计算: F F F c r =+ 拉伸行程阻力F Fr 8.0~7.0== = 5899 N , 压缩行程阻力F Fc 2.0== 1475 N 减振器的复原阻力=5899±1160 N ,压缩=1475±276N 二、减振器结构参数的计算 1、缸筒的设计计算 根据拉伸行程的最大阻力Fr 计算工作缸直径D []) 1(42λπ-=p F D r = 47~57 () 式中,[]p 为工作缸最大允许压力,取3~4Mpa ;λ为连杆直径与缸筒直径之比,双筒式减振器取λ=~; 减振器的工作缸直径D 有20、30、40、(45)、50、65mm 等几种。选取时应按标准选用。取D=Φ50mm ,壁厚取为,,工作缸外径为Φ55mm, 材料选35#冷拔精密无缝钢管 贮油缸直径c D =(~)D ,壁厚取为3mm ,材料选Q235直缝焊管。 c D =Φ70mm ,贮油缸外径取Φ76mm 2、活塞杆的设计计算 活塞杆直径g d 可按下式计算经验数据: g d =(~)D ,则g d =Φ20mm.