型腔铣削UG编程

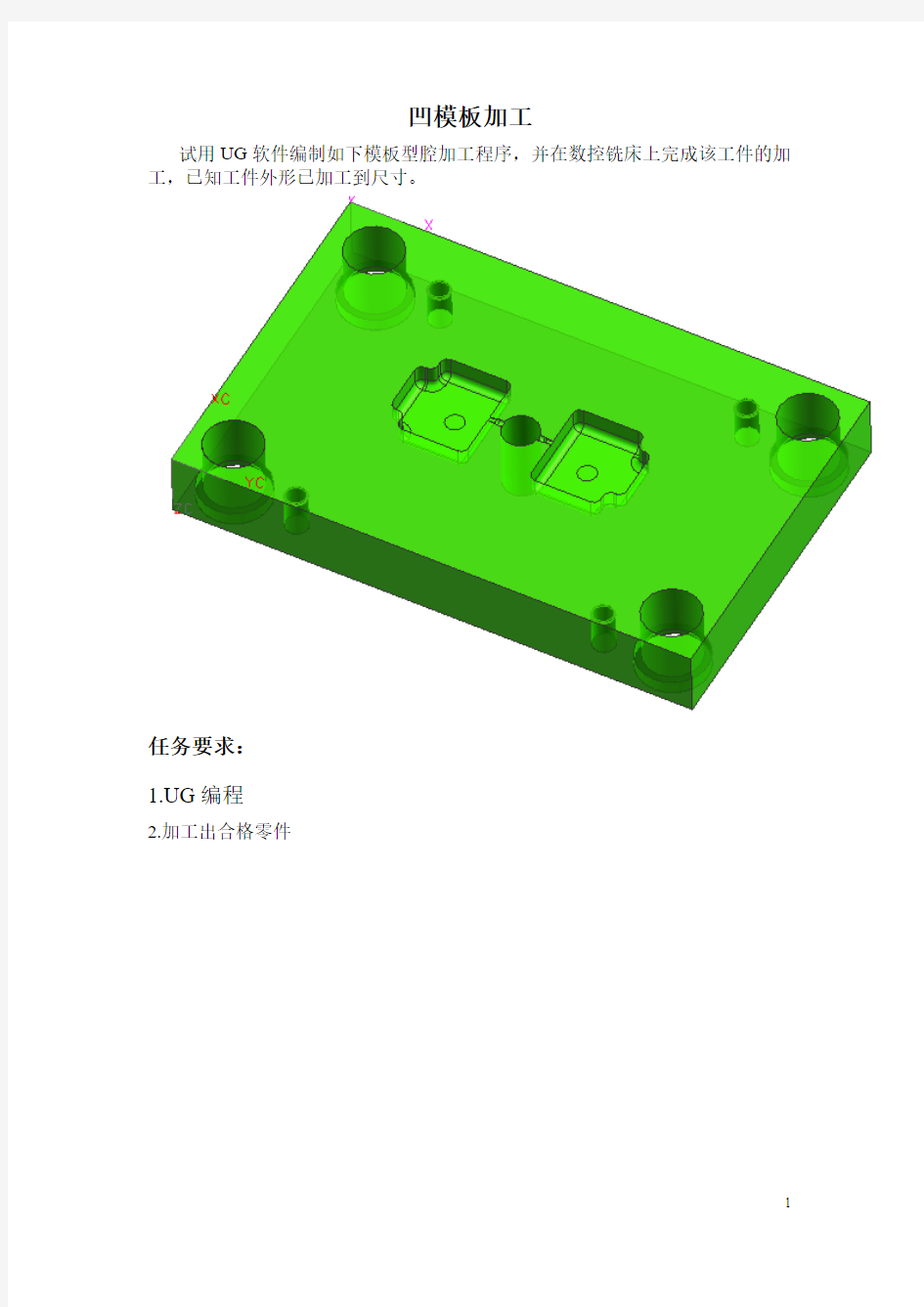

凹模板加工

试用UG软件编制如下模板型腔加工程序,并在数控铣床上完成该工件的加工,已知工件外形已加工到尺寸。

任务要求:

1.UG编程

2.加工出合格零件

UG型腔铣加工

第3单元型腔铣加工型腔铣加工是指在型腔铣加工模板所提供的环境下,创建曲顶面、外轮廓曲面、内型槽曲面、曲面孔等铣加工操作。型腔铣可用于加工侧面与底面不垂直的几何体形面,即加工出的形面可以是非直壁型的。主要内容 3-1 蛋托模芯的加工 返回目录 退出3-2 连杆锻模的加工 知识梳理 实战演练3:手机凸模的加工

项目3-1 蛋托模芯的加工项目目标: 在“型腔铣”模板加工环境 下,运用精铣座盘侧面、粗铣球 形曲面、精铣球形和圆角曲面、 球形曲面清根铣等操作,完成图 3-1所示“蛋托模芯”零件的加 工。 学习内容: 构建曲面工件模型、设置型 腔铣加工环境、创建加工坐标系、 创建几何体、创建刀具组;创建 平面铣、铣削球形曲面、平面轮 廓铣等加工操作;生成刀具轨迹、 检验刀轨;后处理操作、生成加 工程序等。 图3-1 蛋托模芯

学习内容: 构建曲面工件模型、设置型腔铣加工环境、创建加工坐标系、创建几何体、创建刀具组;创建平面铣、铣削球形曲面、平面轮廓铣等加工操作;生成刀具轨迹、检验刀轨;后处理操作、生成加工程序等。任务分析: 1.加工条件 根据工艺要求,该加工件在立式加工中心机床上加工。工件的毛坯为150×100×30板料,矩形体的所有表面都已经加工完毕,工件材料为65钢。使用专用夹具从侧面定位和装夹,固定在机床的工作台上。2.工序安排 要求该加工件在一次装夹中完成所有的形面加工,4个沉头孔不加工。共安排4个加工工步,即精铣座盘侧面、粗铣球形曲面、精铣球形和圆角曲面、球形曲面清根铣。【工步1】精铣座盘侧面 采用“平面铣”方式,精铣座盘侧面,选用?30端铣刀加工,一次铣削到位。 【工步2】粗铣球形曲面 采用“型腔铣”方式,粗铣6个球形曲面,选用?16下部圆角R3鼓形铣刀,侧面和底面留有0.5mm加工余量。 【工步3】精铣球形和圆角曲面 采用“型腔铣”方式,精铣6个球形曲面、座盘表面和周边圆角曲面,选用?12下部圆角R3鼓形铣刀,一次铣削到位。 【工步4】球形曲面清根铣 采用“等高轮廓铣”方式,精铣6个球形曲面与座盘表面的根部,选用?10端铣刀,一次铣削到位。

复合型腔零件的铣削加工

1.任务描述: 应用加工中心机床完成如图生 产规模:批量生产。 2.应用“六步法”完成此工作任务 完成该项加工任务的工作过程如下: 1)资讯一一分析零件图,明确加工内容。 图6-3-13所示零件的主要加工部位为腰形槽和开放槽,其中包括直线轮廓及圆弧轮廓, 尺寸13 00027、14 00'027、46°0.039、5 00'08是本次加工重点保证的尺寸,同时轮廓侧面的表面粗糙度为Ra3.2,要求比较高。 2)决策一一确定加工方案 (1)机床及装夹方式选择:由于零件轮廓尺寸不大,且为批量生产,根据车间设备状 况,决定选择XH714型加工中心完成本次任务。由于零件毛坯为①50mm圆形钢件,且为批 量生产,故决定选择专用夹具装夹工件。 (2)刀具选择及刀路设计:选用一把直径为① 12mm三刃高速钢立铳刀对零件轮廓进 行粗铳,为提高表面质量,降低刀具磨损,选用另一把直径为①12mm三刃整体硬质合金立 铳刀进行轮廓半精铳、精铳。 为有效保护刀具,提高加工表面质量,采用顺铳方式铳削工件。 零件的外轮廓和开口槽的XY向铳削刀路设计参见前面任务所述,为保证铳削轮廓的垂 直度,Z向刀路采用啄钻下刀方式铳削工件,每层深度为0.5mm ,同时下刀点设置在工件毛 坯外部。 腰型槽XY向刀路设计如图6-3-14所示(A T B T S i A), A点为下刀点,选 图6-3-13复合型腔零件 6-3-13所示复合型腔零件的铳削加工,零件材料为45钢。 图6-3-14腰形槽轮廓铳削刀路示意图

(3)切削用量选择

详见表6-3-5,在此略写。 (4)工件原点的选择:零件三个轮廓的工件坐标系原点都选取在工件上表面中心处。 3)计划一一制定加工过程文件 1)加工工序卡 本次加工任务的工序卡内容见表6-3-5。 2)NC程序单 (1)复合型腔零件NC程序见表6-3-6 —6-3-7。 表6-3-6 :复合型腔零件主程序

第四章 型腔铣(Cavity Milling)

第四章型腔铣(Cavity Milling) 本节重点讲解【型腔铣】操作的参数功能,让用户学会如何用型腔铣削对复杂的模型工件进行操作加工,进一步加深学者对NX编程的了解,也为后面讲固定轴曲面加工墓定基础。 为了让学者更容易的学好【型腔铣】,下面用插头面盖腔体例子(Cavity_Milling_1.prt)如图4-1所示,说明型腔铣加工方法,具体操作步骤如下: 图4-1 Cavity_Milling_1.prt插头面盖 一.定义加工几何 打开文件(Cavity _mill_1.prt)并进入加工模块→加工环境(CAM设置为mill_planar)点击【确定】→进入加工界面。 ⑴.设定加工坐标和安全平面 在操作导航器“几何视图”中,双击节点MCS_MILL进行编辑,弹出【Mill Orient】对话框,设置〖机 床坐标系〗选项卡中的“指定MCS”→点击CSYS会话图标并进入到【CSYS】对话框→设置参考CSYS 为“WCS”然后点击〖确定〗退回到【Mill Orient】对话框。定义安全平面,〖间隙〗选项卡→安全设置选项为“平面”→指定平面点击图标进入【平面构造器】对话框,选择模型顶平面,设置〖偏置〗=10,连点击【确定】按钮完成“加工坐标”与“安全平面”的设置。如图4-2所示。 ⑵.指定加工几何体 在操作导航器几何视图中,双击节点进行编辑,弹出【铣削几何体】对话框,〖指定部件〗为模型工件,〖指定毛坯〗为毛坯材料,毛坯材料使用“自动块”,跟部件几何一样大小。所定义的几何体如图4-3所示。

图4-2 加工坐标与安全平面图4-3指定部件和毛坯几何体二.设定加工方法 在模型的编程NC程序时,很多情况都要编很多的加工操作才可以完成把模型加工出来,在此当中,会反复出现不同的加工方法。为了方便,一般我们都要预先设定好加工方法参数。按下表4-1所示设定加工方法参数。 表4-1 加工方法参数 三.创建刀具 从【加工创建】工具条点击【创建刀具】图标,弹出【创建刀具】创建对话,按表4-2所示尺寸创建3把刀具。在操作导航器视图,就可以看到所创建的刀具。 表4-2 刀具参数表 四.创建型腔铣粗加工操作 在加工创建工具条点击【创建操作】,弹出【创建操作】对话框,选项组的〖类型〗默认选择mill_contour,

型腔铣

型腔铣 本节重点讲解【型腔铣】操作的参数功能,让用户学会如何用型腔铣削对复杂的模型工件进行操作加工,进一步加深学者对NX编程的了解,也为后面讲固定轴曲面加工墓定基础。 为了让学者更容易的学好【型腔铣】,下面用插头面盖腔体例子 (Cavity_Milling_1.prt)如图4-1所示,说明型腔铣加工方法,具体操作步骤如下: 图4-1 Cavity_Milling_1.prt插头面盖 定义加工几何 打开文件(Cavity _mill_1.prt)并进入加工模块→加工环境(CAM设置为 mill_planar)点击【确定】→进入加工界面。 ⑴.设定加工坐标和安全平面 在操作导航器“几何视图”中,双击节点MCS_MILL进行编辑,弹出【Mill Orient】对话框,设置〖机床坐标系〗选项卡中的“指定MCS”→点击CSYS会话图标并进入到【CSYS】对话框→设置参考CSYS为“WCS”然后点击〖确定〗退回到【Mill Orient】对话框。定义安全平面,〖间隙〗选项卡→安全设置选项为“平面”→指定平面点击图标进入【平面构造器】对话框,选择模型顶平面,设置〖偏置〗=10,连点击【确定】按钮完成“加工坐标”与“安全平面”的设置。如图4-2所示。 ⑵.指定加工几何体 在操作导航器几何视图中,双击节点进行编辑,弹出【铣削几何体】对话框,〖指定部件〗为模型工件,〖指定毛坯〗为毛坯材料,毛坯材料使用“自动块”,跟部件几何一样大小。所定义的几何体如图4-3所示。

图4-2 加工坐标与安全平面图4-3指定部件和毛坯几何体 设定加工方法 在模型的编程NC程序时,很多情况都要编很多的加工操作才可以完成把模型加工出来,在此当中,会反复出现不同的加工方法。为了方便,一般我们都要预先设定好加工方法参数。按下表4-1所示设定加工方法参数。 4-1 加工方法参数 加工方法余量公差内公差外公差MILL_ROUGH 0.35 0.03 0.05 MILL_SEMI_FINISH 0.15 0.03 0.03 MILL_FINISH 0 0.01 0.01 创建刀具 从【加工创建】工具条点击【创建刀具】图标,弹出【创建刀具】创建对话,按表4-2所示尺寸创建3把刀具。在操作导航器视图,就可以看到所创建的刀具。 4-2 刀具参数表 序号刀具名称刀具直径圆角半径刀具号长度补偿 1 JMSK_D12R1 1 2 1 1 1 2 JMSK_D6R1 6 1 2 2 3 JMSK_D4R0.5 4 0. 5 3 3 创建型腔铣粗加工操作

课题 型腔铣削加工

课题5:型腔铣削加工 理论:1.掌握型腔铣削加工的工艺知识; 2.掌握型腔铣削加工的编程指令。 技能:1.能编制型腔加工的加工程序; 2.能熟练使用数控铣床仿真软件; 3.能完成型腔加工仿真加工。 1. 型腔铣削工艺知识; 2. 型腔铣削的编程指令。 型腔铣削的编程 专业课(理实一体)讲授法、引导文教学法、案例教多媒体、网络或投影仪 8/32杨丰 回顾:铣削台阶时编程 1.任务:加工要求、零件图 2.相关知识:(1)工艺知识 (2)编程知识 3.项目实施

4.练习

课题5:型腔铣削加工 任务:矩形型腔零件的铣削 矩形型腔零件如图5-1所示,毛坯外形各基准面已加工完毕,已经形成精毛坯。要求完成零件上型腔的粗、精加工,零件材料为45钢。 型腔加工的工艺知识 1.刀具切入方法 刀具引入到型腔有三种方法: (1)使用键槽铣刀沿Z向直接下刀,切入工件。 (2)先用钻头钻孔,立铣刀通过孔垂向进入再用圆周铣削。 (3)使用立铣刀螺旋下刀或者斜插式下刀 ①使用立铣刀斜插式下刀 使用立铣刀时,由于端面刃不过中心,一般不宜垂直下刀,可以采用斜插式下刀。斜插式下刀,即在两个切削层之间,刀具从上一层的高度沿斜线以渐近的方式切入工件,直到下一层的高度,然后开始正式切削,如图7-2所示。

采用斜插式下刀时要注意斜向切入的位置和角度的选择应适当,一般进刀角度为5°~10°。 ②螺旋下刀 螺旋下刀,即在两个切削层之间,刀具从上一层的高度沿螺旋线以渐近的方式切入工件,直到下一层的高度,然后开始正式切削。 2.加工刀路设计 立铣刀斜插式下刀

精加工刀具路径 3.刀具 图5-4精加工刀具路径

型腔铣削工艺、编程

5.8 型腔铣削工艺、编程 5.8.1型腔铣削加工的内容、要求 型腔是CNC 铣床、加工中心中常见的铣削加 工内结构。铣削型腔时,需要在由边界线确定的 一个封闭区域内去除材料,该区域由侧壁和底面 围成,其侧壁和底面可以是斜面、凸台、球面以 及其他形状。型腔内部可以全空或有孤岛。对于 形状比较复杂或内部有孤岛的型腔则需要使用计 算机辅助(CAM )编程。 本节讨论的型腔加工指由垂直侧壁轮廓和水 平底面围成的规则型腔,如图5-8-1。 型腔的主要加工要求有:侧壁和底面的尺寸 精度,表面粗糙度,二维平面内轮廓的尺寸精度。 5.8.2 型腔铣削方法 对于较浅的型腔,可用键槽铣刀插削到底面深度,先铣型腔的中间部分,然后再利用刀具半径补偿对垂直侧壁轮廓进行精铣加工。 对于较深的内部型腔,宜在深度方向分层切削,常用的方法是预先钻削一个到所需深度孔,然后再使用比孔尺寸小的平底立铣刀从Z 向进入预定深度,随后进行侧面铣削加工,将型腔扩大到所需的尺寸、形状。 型腔铣削时有两个重要的工艺考虑: ①刀具切入工件的方法; ②刀具粗、精加工的刀路设计。 5.8.3 刀具选用 适合于型腔铣削的刀具有平底立铣刀、键槽铣刀,型腔的斜面、曲面区域要用R 刀或球头刀加工。 型腔铣削时,立铣刀是在封闭边界内进行加工。立铣刀加工方法受到内结构特点的限制。 立铣刀对内轮廓精铣削加工中,其刀具半径一定要小于零件内轮廓的最小曲率半径,刀具半径一般取内轮廓最小曲率半径的0.8~0.9倍。粗加工时,在不干涉内轮廓的前提下,尽量选用直径较大的刀具,直径大的刀具比直径小的刀具的抗弯强度大,加工中不容易引起受力弯曲和振动。 在刀具切削刃(螺旋槽长度)满足最大深度的前提下,尽量缩短刀具从主轴伸出的长度和立铣刀从刀柄夹持工具的工作部分中伸出的长度,立铣刀的长度越长, 抗弯强度减小,

型腔铣

UG CAM教程 第三章形腔铣 本章主要内容: ●型腔铣操作的特点 ●创建型腔铣操作 ●型腔铣操作的几何体设置 ●型腔铣操作的参数 ●型腔铣操作的加工示例 一、形腔铣操作的特点 1.型腔铣加工的切削原理 形腔铣的加工特征是在刀具路径的同一高度内完成一层切削,遇到曲面时将绕过,再下降一个高度进行下一层的切削。系统按照零件在不同深度的截面形状计算各层的刀路轨迹。如图3-1所示的零件,分四层切削,如图3-2所示;图3-3显示了4个不同层的刀路轨迹示意图。 图3-1 型腔铣加工零件 图3-2 切削层

(a) (b) (c) (d) 图3-3 切削层的刀具轨迹 2.型腔铣与平面铣的区别 平面铣和型腔铣操作都是在水平切削层上创建的刀位轨迹,用来去除工件上的材料余量。 这两种操作的相同点有: ●两者的刀具轴都垂直于切削层平面。 ●刀具路径的所有切削方法相同,都包含切削区域和轮廓的铣削(注:型腔铣中没有 标准驱动铣)。 ●切削区域的开始点控制选项以及进刀/退刀选项相同。可以定义每层的切削切削区域 开始点。提供多种方式的进刀/退刀功能。 ●其他参数选项,如切削参数选项、拐角控制选项、避让几何体选项等基本相同。 这两种操作的不同点有: ●平面铣用边界定义零件材料;边界是一种几何实体,可用曲线/边界、面(平面的边 界)、点定义临时边界以及选用永久边界。而型腔铣可用任何几何体以及曲面区域和 小面模型来定义零件材料。 ●切削层深度的定义二者不相同。平面铣通过所指定的边界和底面的高度差来定义总 的切削深度,并且有5种方式定义切削深度;而型腔铣通过毛坯几何体和零件几何 体来定义切削深度,通过切削层选项可以定义最多10个不同切削深度的切削区间。3.型腔铣与平面铣的选用 正因为平面铣和型腔铣操作有一些相同点和不同点,故他们的用途也有许多不同之处。平面铣用于直壁的、并且岛屿的顶面和槽腔的底面为平面零件的加工。而型腔铣适用于非直壁的、岛屿的顶面和槽腔的底面为平面或曲面零件的加工。在很多情形下,特别是粗加工,型腔铣可以替代平面铣。而对于模具的型腔或型芯以及其他带有复杂曲面的零件的粗加工,多选用岛屿的顶平面和槽腔的底平面之间为切削层,在每一个切削层上,根据切削层平面与毛坯和零件几何体的交线来定义切削范围。因此,型腔铣在数控加工应用中最为广泛,可用于大部分的粗加工以及直壁或者斜度不大的侧壁的精加工;通过限定高度值,只做一层切削,

数控铣削型腔铣削加工

实用标准 数控铣削型腔铣削加

矩形型腔零件如图5-1所示,毛坯外形各基准面已加工完毕,已经形成精毛坯。要求完成零件上型腔的粗、精加工,零件材料为45钢。 5.2 型腔加工的工艺知识 1.刀具切入方法 刀具引入到型腔有三种方法: (1)使用键槽铣刀沿Z向直接下刀,切入工件。 (2)先用钻头钻孔,立铣刀通过孔垂向进入再用圆周铣削。 (3)使用立铣刀螺旋下刀或者斜插式下刀 ①使用立铣刀斜插式下刀 使用立铣刀时,由于端面刃不过中心,一般不宜垂直下刀,可以采用斜插 式下刀。斜插式下刀,即在两个切削层之间,刀具从上一层的高度沿斜线以渐 近的方式切入工件,直到下一层的高度,然后开始正式切削,如图7-2所示。采用斜插式下刀时要注意斜向切入的位置和角度的选择应适当,一般进刀角度

为5°~10°。 立铣刀斜插式下刀 ②螺旋下刀 螺旋下刀,即在两个切削层之间,刀具从上一层的高度沿螺旋线以渐近的方式切入工件,直到下一层的高度,然后开始正式切削。 2.加工刀路设计

精加工刀具路径 图5-4精加工刀具路径3.刀具

5.3子程序 如果程序包含固定的加工路线或多次重复的图形, 则此加工路线或图形可以 编成单独的程序作为子程序。这样在工件上不同的部位实现相同的加工,或在同一部位实现重复加工,大大简化编程。 子程序作为单独的程序存储在系统中时,任何主程序都可调用,最多可达999次调用。 当主程序调用子程序时它被认为是一级子程序,在子程序中可再调用下一级的另一个子程序,子程序调用可以嵌套 4级,如图5-5所示。 1. 子程序的结构 子程序与主程序一样,也是由程序名、程序内容和程序结束三部分组成。于程序与主程序唯一的区别是结束符号不同,子程序用M99,而主程序用M30 或M02结束程序。例如: O0001;……… M98 P1000; O2000;……… M98 P3000; O1000;……… M98 P2000; 一重嵌套二重嵌套

复合型腔零件的铣削加工

1.任务描述: 应用加工中心机床完成如图6-3-13所示复合型腔零件的铣削加工,零件材料为45钢。生产规模:批量生产。 图6-3-13复合型腔零件 2.应用“六步法”完成此工作任务 完成该项加工任务的工作过程如下: 1)资讯——分析零件图,明确加工内容。 图6-3-13所示零件的主要加工部位为腰形槽和开放槽,其中包括直线轮廓及圆弧轮廓, 尺寸13027.00+、14027.00+、460039.0-、508 .00+是本次加工重点保证的尺寸,同时轮廓侧面的表面粗糙度为Ra3.2,要求比较高。 2)决策——确定加工方案 (1)机床及装夹方式选择:由于零件轮廓尺寸不大,且为批量生产,根据车间设备状况,决定选择XH714型加工中心完成本次任务。由于零件毛坯为Φ50mm 圆形钢件,且为批量生产,故决定选择专用夹具装夹工件。 (2)刀具选择及刀路设计:选用一把直径为Φ12mm 三刃高速钢立铣刀对零件轮廓进行粗铣,为提高表面质量,降低刀具磨损,选用另一把直径为Φ12mm 三刃整体硬质合金立铣刀进行轮廓半精铣、精铣。 为有效保护刀具,提高加工表面质量,采用顺铣方式铣削工件。 零件的外轮廓和开口槽的XY 向铣削刀路设计参见前面任务所述,为保证铣削轮廓的垂直度,Z 向刀路采用啄钻下刀方式铣削工件,每层深度为0.5mm ,同时下刀点设置在工件毛坯外部。 腰型槽XY 向刀路设计如图6-3-14所示(A →B →C →D →E →B → A ),A 点为下刀点,选 取工件上表面中心作为工件原点,沿内腔轮廓走刀,Z 向刀路采用啄钻下刀方式铣削工件。 图6-3-14腰形槽轮廓铣削刀路示意图 (3)切削用量选择