第四章叶栅理论

第四章 叶栅理论 §4—1 概 论

把按照一定规律排列起来的相同机翼之系列,叫做翼栅。翼栅问题是单个机翼问题的推广。翼栅理论在工程上得到广泛应用,特别是在叶片式流体机械方面。因此,翼栅常被称为叶栅,组成它的机翼也就叫做叶片了。 一、叶栅几何参数

表征一个叶栅的几何特征的参数,叫做叶栅的几何参数。叶栅的几何参数主要有下列几个:

(一)列线

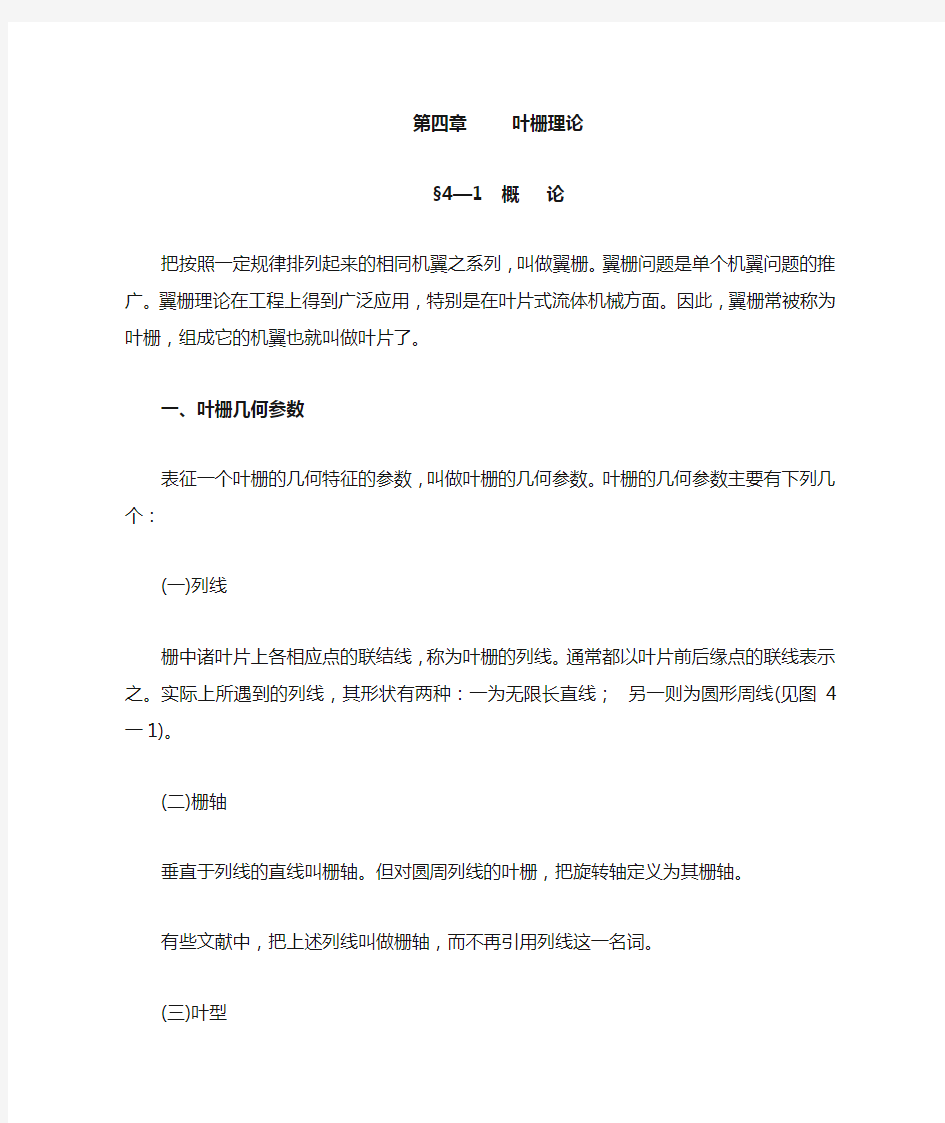

栅中诸叶片上各相应点的联结线,称为叶栅的列线。通常都以叶片前后缘点的联线表示之。实际上所遇到的列线,其形状有两种:一为无限长直线;另

(见图4一

1)。

(二)栅轴

垂直于列线的直线叫栅轴。但对圆周列线的叶栅,把旋转轴定义为其栅轴。 有些文献中,把上述列线叫做栅轴,而不再引用列线这一名词。 (三)叶型

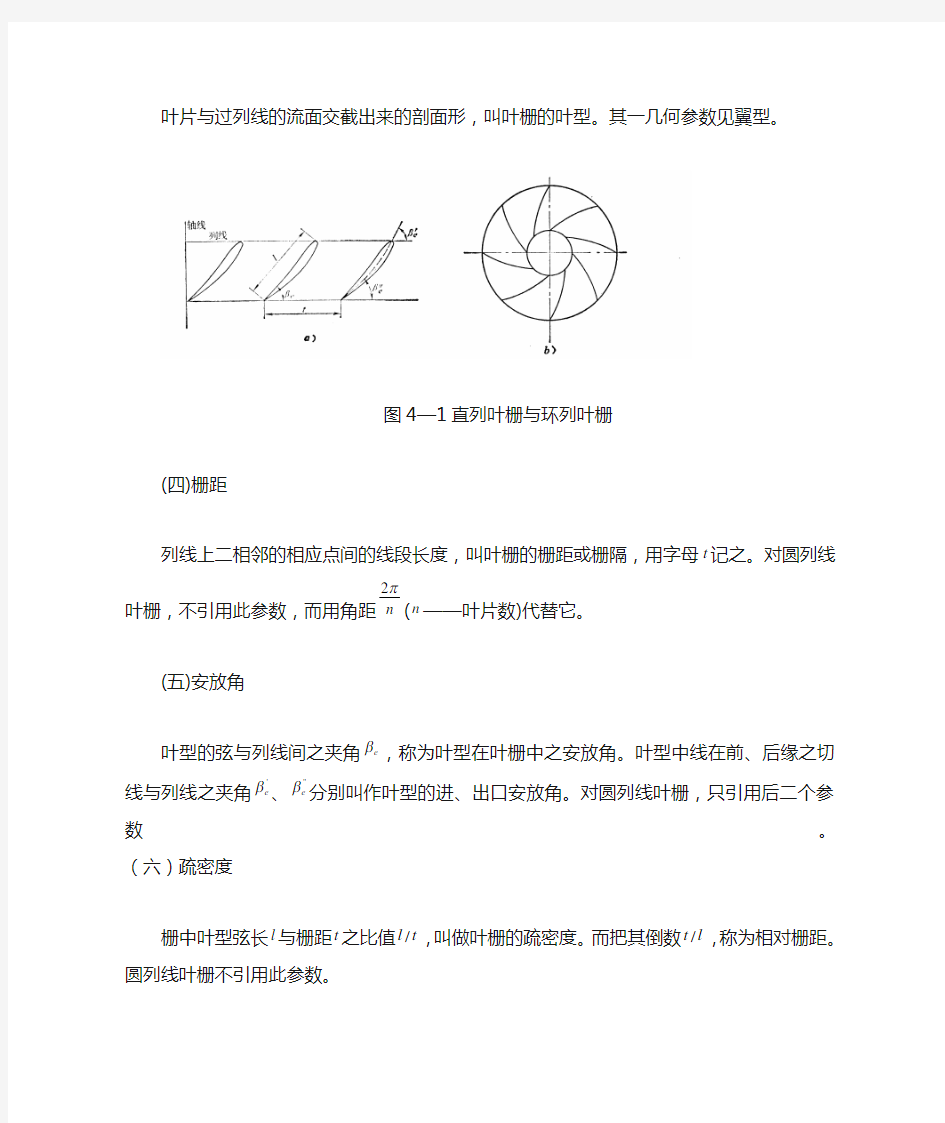

叶片与过列线的流面交截出来的剖面形,叫叶栅的叶型。其一几何参数见翼型。

图4—1直列叶栅与环列叶栅

(四)栅距

列线上二相邻的相应点间的线段长度,叫叶栅的栅距或栅隔,用字母t 记之。对圆列线叶栅,不引用此参数,而用角距n

π

2(n ——叶片数)代替它。 (五)安放角

叶型的弦与列线间之夹角e β,称为叶型在叶栅中之安放角。叶型中线在前、后缘之切线

与列线之夹角'e β、''e β分别叫作叶型的进、出口安放角。对圆列线叶栅,只引用后二个参数。 (六)疏密度

栅中叶型弦长l 与栅距t 之比值t l /,叫做叶栅的疏密度。而把其倒数l t /,称为相对栅距。圆列线叶栅不引用此参数。 二、叶栅分类

在工程实际当中所遇到叶栅多种多样,为便于分析和讨论问题,可以给这些叶型加以分 类。但从不同角度又可得出不同的分类,这里仅就水力机械中常用到的分类法,介绍两种。

(一)根据绕流流面分类叶栅

1.平面叶栅

如能将绕叶栅液流分成若干等厚度流层,这些流层本身为平面或这些流层虽为曲而,但若沿流线切开后,能铺展成一平面者,称这类叶栅为平面叶栅。绕这类叶栅的流动为平面流动。

例如水轮机的导叶叶栅,低比速水轮机和水泵的转轮叶栅等,绕流这些叶栅的流面本身就是平面;而轴流式水轮机、水泵和风机等转轮叶栅之流面,虽为圆柱面,但顺流线切开后可展成平面。所以上述叶栅均为平面叶栅。

2.空间叶栅

如果无论怎样分绕叶栅的液流,既得不到平面流层,也得不到可以展成平面的曲面流层时,则叶栅就叫空问叶栅。混流式水轮机及泵叶轮属于这类叶栅。

(二)按展开流面上列线形状,还可分叶栅成;

1.直列叶栅

列线成一无限长直线者为直列叶栅。轴流式叶轮属于此类叶栅(图4-1a)。

2.环列叶栅

列线为一圆形围线者,称环列叶栅。低比速水轮机及水泵叶轮,均为环列叶栅(图4-1b)。

三、叶栅绕流问题提法

叶栅理论所讨论的问题,可以分成两个基本类型:

(一)正问题

给定叶栅和栅前无穷远处来流,要确定叶片表面及其周围空间的流速分布及栅后无穷远处流功情况。这类问题通常就叫做绕叶栅流动正问题。

(二)反问题

给定叶栅前、后无穷远处速度,及某些叶栅几何参数,要求作出叶栅。这样提出的问题,常称为绕叶栅流动反问题。

正问题是叶栅理论的基础,叶栅绕流总是从正问题入手,建立它的理论。反问题是设计叶栅,是机器制造中的首要任务。

不可压缩流体叶栅理论,目前对平面叶栅比较成熟。可认为任意叶型所组成的叶栅之平面势流问题都已解决,并被广泛应用于工程实际中。空间叶栅理论,则还处于探索阶段。本书主要介绍平面叶栅的绕流。

四、栅中叶型的受力

在平而机翼理论§3一3中,我们得到了单个机翼受力的库达一茹可夫斯基定理。在平面直列叶栅情况下,使用动量定理,则可导出一个类似的结果。

如图4-2a为一被绕流的直列叶栅。栅前、栅后无限远处流速,分别为'ω和''ω。坐标系取法如图:y轴与列线平行,x轴与它成右手系。

图 4-2 栅中叶型的受力

取垂直于纸面为一单位厚的封闭控制面ABCD :AB 与DC 为二相邻的相应流线;AD 及BC 则取再叶栅前、后充分远处并与列线平行,那里流动已趋于均匀。对流出、流进此控制面的流体,列出它们沿坐标轴方向的动量方程:

()()()'

''

'''

'''x

x x y x x p p t R

Q R Q ρωωρωω--=--=-

其中''',p p 为叶栅前、后充分远处的压力;,x y R R 为流体对叶型作用力R 的坐标分量。

由连续性方程:

'''

x x Q t t ωω==

从而 '''

x x x ωωω==

代入动量方程得

()'

''

0x

p p t R

--=

或 ()

'''

x R p p t =-

()'''

y x x x R t ρωωω=-

为进一步改进所得结果,在上、下游断面AD 与BC 处列出伯努利方程式:

()()'2'2''2''21122

x y x y p p ρωωρωω+

-=+- 从而 ()'''''2'2

12

y y ρρρωω-=-

把这代入上面得到R x 之结果中则

()()''2'2''2'2

12

x y y y y y R t R t ρωωρωω=

-=-- 把上、下游速度的向量平均值,叫做绕叶栅流动的无穷远平均速度,并用记号ω∞表示:

()'''

'''1

22

y y x i j ωωωωωω∞+=+=+

注意此时饶叶型环量为:

()'''

''

'

'''s ABCDA

s y s y AB BC

CD

DA

s y s y AB

BC DC AD y y ds

ds dy ds dy

ds dy ds dy

t

ωωωωωωω

ωω

ωωΓ==+++=+--=-?

????????

把ω∞及Γ代入叶型受力的表达式得

x y y x R R ρωρω∞∞=Γ=-Γ

(4-1)

这就是作用在叶型上的力之两个坐标分量。合力的大小为

R ρω∞==Γ

并由于

0x y y x x y R X Y ωωωρωωρωω∞∞∞∞∞∞∞?=+=Γ-Γ=

可见R 与ω∞垂直,结合式(4一1)更可看出R 的方向为将ω∞逆环流转90

的方向(见图4-2

b )。

如果令相邻两叶片间距离t 无限增大,而保持环量Γ不变,则由

()'''

y y t ωωΓ=-

推知

'''0y y ωω-→

这就是说,留在有限位置上的那个叶片前、后充分远处的流速'ω、''

ω完全一样了。这个离叶片充分远处的流速用ω∞代表,则叶片此时所受升力为R ρω∞=Γ。因此,孤立翼型可视为叶栅绕流的一个特殊情况,而叶栅绕流时茹可夫斯基升力公式的更一般形式是 R ρω∞=Γ (4-2) 五、等价叶栅

在叶栅的计算中,某一叶栅动力特性的有关数据,常常是通过已被详细地进行过理论分析,并精确地掌握其动力性能的另一个,所谓等价叶栅取得的。因此有必要介绍一个等价叶栅的概念。

栅距相同,但叶型不同的两个叶栅,如对无论怎样的来流速度,二栅中叶型全能给出相等的的升力,则此二叶栅叫互为等价的叶栅。

任何叶栅存在与它等价的叶栅,则此等价叶栅中叶型形状可以完全任意。特别是任何叶栅都可以找到与其等价的平板叶栅,这是可被证明的。

设给定一平面直列叶栅,取一代表流面z ,栅中二叶栅AB 与''

A B ,栅距为t ,并取坐标系使y 轴与列线平行(见图4-3 a )。已知当来流沿β角方向时,绕流是无环量的;设来流速度大小等于1、无环量绕流时的复势为()W f z i ?ψ==+。以()W f z =为保角变换函数,则

z 平面上给定的叶栅就变换成w 平面上与实轴ψ平行的平板叶栅(图4-3b ),设AB 与

''A B ,分别为z 平面上二叶型的像。如再用函数i We βζ=作一次转轴变换,则在ζ平面

上得到与实轴成β角的平板叶栅(图4-3c ),此栅必为z 上原给定叶栅的等价平板叶栅。也就是说,它与原叶栅距t ;且无论对怎样的来流,二栅中叶型都将提供相等的升力。

为了证明ζ上的平板叶栅与z 上原叶栅具有相同的栅距t ,我们引进同态点概念。在叶栅绕流的流场中,把二个沿列线方向相距若干栅距的点叫同态点,因为在这些点流动具有相同的动力状态,譬如具有相同的流速。由上述,如z 与'

z 为z 上二同态点,则它们应满足:

图4-3任意叶栅及其等价平板叶栅 n 为正整数、i 为虚数单位。在这些点流速相同

()()''f z nti f z +=

或积分后得

()()n f z nti f z c +=+

对前驻点A 与'

A 为相隔一个栅距(n =1)的同态点上式可写成

()()'f A f A c =+

显然只要能计算出常数c ,就可确定w 上平板叶栅的栅距,为此,在z 上距叶栅很远的左

前方,取二与'A 、A 处于相同流线上的同态点'

M 、M (图4-3 a ),于是

()()()()()()()()()()'

'''''

''

'M M M M y x M

M M M c f A f A A A i A A M M i M M dy i dy dy i dy

y y

??ψψψψψψ?

ψυυ????=-=-+-????????=-+-????

??=+=+???

???

()sin cos cos sin i t it ti i c tie

β

ββββ-=+=-=

可见,w 平面上平板叶栅的栅距与z 上原栅距相等同为t 。而ζ上板栅系由w 上板栅经

旋转变换而来,因此不会改变点与点之间的距离,比如A 与'

A 间仍应保持t 的距离,即ζ上

板栅的栅距为t 。

当来流沿平板方向流来(即来流具有方向角β)时,则平板与叶型同时具有为零的升力。我们将进一步适明,在任意来流情况下,它们将提供相等的升力。这只须能证明平板和叶栅周围会产生相同的环量即可。而这又只需证明对任意来流绕流它们时,栅后速度相等。对某一来流设平板后()ζ=+∞流动速度为''''

i e

αω,绕流复势()W F ζ*=,则z 上相应流动的复

势()()

[]i W F e f z g z β

==。由此计算

()''''||i dF dW e d d αζζζωζζ

*

-=+∞=+∞== 对同一来流原叶型叶栅、栅后速度可如下计算

''''|||i i z z z dW dg dF d df e e d dz d dz dz αβζωζζ-=+∞=+∞=+∞+∞

??===???? 这说明对同一来流,两个叶栅给出相同的栅后流速。这就证明了前述的论断。

由上述讨论可以得出结论:对任何平面直列叶栅都存在与它等价的平板叶栅。等价平板叶栅的栅距等于原叶栅的栅距t ,安放角由原栅无环量绕流角β决定,板长l 由原栅无环量绕流速度势函数求得:()()l B A ??=- (图4-3b )。

因此,某叶栅在任意绕流情况下,其升力、环量、升力系数等表示动力特性的数据,均通过其等价平板叶栅定出来。而平板叶栅的绕流是已被详尽地研究过,并精确地掌握了的。 六、栅中流动的一般特征

当叶栅被绕流时,叶型周围流速分布,决定于栅距,安放角,叶型几何形状和来流情况。 在栅中叶型的前驻点1s 和后驻点2s ,流速为零。其附近区域中的流速与距前驻点的弧长s 呈线性关系。

近似可认为该区中速度分布,与一半径等于再12,s s 处曲率半径12,R R 的圆柱,

被无限远来流,流速分别为''',ωω所绕流时,其前驻点和后驻点附近的流速分布是一样的。 在前、后驻点附近,叶型围线上分别具有与''',ωω平行的切线的点12,A A 处的流速会出现极大值。此值一般大于'

ω和''

ω。

在叶间流道内,流速分布取决于流道密度和叶型围线曲率。一般流道中,靠叶型上弧这边流速比靠叶型下弧那边流速要大。对加速叶栅,随流道变狭和围线下弧部分曲率的减小而流速增加;对减速叶栅,则随流道加宽及上弧曲率变小而流速减小。对任何叶栅,在流道出口处,流速近乎均布,且就等于栅后无限远处流速。

§4-2环量及栅前流动方向问的关系

这节要导出绕栅中叶型的环量随栅前来流方向改变而变化的规律。应用这一规律可以计算任意冲角下,栅中叶型的环量,而只要事先掌握两个该叶栅的特征环量。 设已研究过给定叶栅的两个基本流动:

(一) '

'110,1αω==即'

111,0x y ωω== ('1α为来流与栅轴x 方向的夹角,参看图12-2),

令绕流速度势为1(,)x y ?并叶型环量记为1γ。 (二) '

'22,12

π

αω=

=即'

22

0,1x y ωω==时,绕流的速度势函数为2(,)x y ?、环量2γ。

在任意来流',αω'即''''

cos ,sin x y ωωαωωα==时,用(,)x y ?代表其速度势,Γ是叶型环量。根据势流叠加原理

''''12(,)(,)sin (,)x y cos x y x y ?ωα?ωα?=+

实际上直接验算可以证明,上表示式满足无限远及叶型周界处的边界条件。并由此式可推出环量表示式为

''''12sin cos ωαγωαγΓ=+

令β表示叶栅无环量绕流方向角时,代进上式得

''''120sin cos ωβγωβγ=+

从而得无环量绕流角β与特征环量12,γγ间关系为:

1

2

tan γβγ=-

此外,再引记号12,γγ分别应取做

12sin cos γγβ

γγβ

=-=

把它们代回前之Γ表示式得

()''sin ωγαβΓ=-

或 '

sin ωγδΓ=

式中'δαβ=-是由栅中叶型的动力翼弦起算的冲角。

此结果说明:绕流叶栅时,栅中叶型的环量与栅前来流的动力冲角之正弦成正比。

§4-3 叶栅特征方程

栅前流动已知时,则叶栅完全确定了栅后的流动。叶栅能决定栅后流动的这种性能,称为叶栅的动力特性。在水力机械中,常通过叶栅特征方程来表示叶栅的动力特性,故特征方程是分析叶栅(从而水力机械)的工作性能的重要工具。

以下我们就对各种叶栅分门别类地建立他们的特征方程式。 一、 不动叶栅的特征方程式

首先让我们导出不动直列叶栅的特征方程。设有二运动不相似的绕此栅的平面有势流动,已测得它们栅前、后的流速分别为

1. ''

''''111111(,)

(,)x y x y ωωωωωω==

2. ''

''''222222(,)

(,)x y x y ωωωωωω==

若又有另外任一绕此栅的流动,只要知道了它栅前的流动时,则其栅后流动就可被定出。设

栅前速度为''

(,)x y ωωω=由于前述二绕流为运动不相似,则向量'1ω与'

2ω是线性无关的。因

此,'

ω可表以它们的线性组合。

'''

12

a b ωωω=+ 其中,a ,b 为二常数。再根据势流特性,则所求的栅后流速''''

(,)x y ωωω=就应该是:

''''''12

a b ωωω=+ 把上面二向量方程改写成标量形式得:

12'''

12''''''12x x x

y y y y y y

a b a b a b ωωωωωωωωω=+=+=+ 由前二方程解出b a ,代入第三个方程中

''2'

2'121'

'11''1'

2'121'

2'2'

'y y

y x

x y

y x

x y y

y x

x y

y x

x y ωωωωωωωωωωωωωωωωωωω+

=

经进一步改写,上式可写成下列形式

x y

y x

x y

y y

y y y

y x

x y

y x

x y ωωωωωωωωωωωωωωωωωωω'

2'121'

2'121'

'

2'121'

2'121''+

=

方程右端两项的系数,由于先已测得绕流叶栅之二个流动的栅前、后之流速,所以它们是已 知的,用字母m K ,表之则

x y y m K ωωω+='

''

式中 '

2'121'

2'121'

2'121'2'121,y

y x

x y

y y

y y

y x

x y

y x

x m K ωωωωωωωωωωωωωωωω=

=

此即不动平面直列叶栅特征方程的雏形。

水力机械中习用的是写成环量及流量形式的特征方程,因此尚须进一步改写所得结果。首先,代替系数m 引入另一系数0i ,它们之间存在如下关系:

0)1(i K m -=

引用0i 后,上结果可改写成

x y y i K K ωωω0''')1(-+=

其次,设所考察的平面直列叶栅,系由轴流式叶轮半径为r 的单位厚圆柱面流层所展成。

以列线长r π2同乘上式两端得

x y y r i K r K r ωπωπωπ2)1(220'

''-+=

注意到y 是沿列线的方向,x 则为垂直列线方向(参看图4-2),则'

'''''2,2y y r r ωπωπ=Γ=Γ分别应为栅后和栅前的环量,x r Q ωπ2=为通过单位厚圆柱流层的流量。采用这些记号后,上述等式变成

Q i K K 0''')1(-+Γ=Γ (4-4) 这就是水力机械中,分析不动直列叶栅的栅前、后流动的特征方程式。

式(4-4)中的系数0,i K 如前所述它们可通过测量两个绕给定叶栅的栅前、栅后流动求

出。实质上,这是两个依赖于叶栅几何特性的系数。对不同叶栅它们将采取不同数值,因此称它们为叶栅的特征系数。以下分别讨论他们的物理意义。

设有两个流量相等,绕过同一叶栅的不同流动。对此二流动,分别列出他们的特征方程

Q i K K 0'1''1)1(-+Γ=Γ Q i K K 0'2''2)1(-+Γ=Γ

二式相减

''2'1''2''1'')(?Γ=Γ-Γ=Γ-Γ=?ΓK K

所以

'

'

'?Γ

?Γ=K 这结果说明:K 为在流量不变时,当栅前环量有了一个单位变化时,所引起的栅后环量的改变量。当叶栅无限稠密)/(∞→t l 时,由于此时叶片无限多,无限薄,栅中流体完全被叶片所持。不管栅前来流沿什么方向冲向叶栅,而栅后流动将始终沿叶片出口的切线方向流出。

从而0'

'=?Γ故0=K 。又当叶栅无限稀疏)0/(→t l 时,这相当于在有限远处只有一个叶片,叶栅前、后流动始终一样。则'''?Γ=?Γ故1=K 。一般情况下)/0(∞<

并因此把K 称为叶栅的穿透系数。

为讨论0i 的物理意义,考察一个栅前、栅后环量相等时的叶栅绕流。设0'''Γ=Γ=Γ代入特征方程式(4-4):

Q i K K 000)1(-+Γ=Γ

00

00tan 22βωπωπ==Γ=

x

y r r Q i 由于'

'

'Γ=Γ时,绕叶型环量将为零,从而叶片升力为零。把此种绕叶栅之流动,叫零流动。

0β是零流动的方向角,00tan β=i 为零流动方向系数,常称它为零向系数。

(二)、不动环列叶栅特征方程式

对于环列叶栅,用类似的方法,可以导出与式(12-4)完全相同的特征方程式来。

设有两个绕过同一叶栅的互不相似的流动,其栅前、栅后的流动参数已被测得:其中之一,流量为1Q ,,栅前、后环量为'

1Γ和'

'1Γ;另一个绕流,流量为2Q ,栅前、后环量为'

2Γ和

'

'2Γ。若任一绕流同一叶栅的流动,其流量Q ,栅前环量'Γ,则它们可用上述已测得的数据

表成

21bQ aQ Q +=

'2'

1'Γ+Γ=?Γb a

b a ,为二个常系数。根据势流可以叠加的道理,该绕流栅后环量就应该是

''2'

'1''Γ+Γ=Γb a

经过与不动直列叶栅类似的计算过程,就可以得出与式(4-4)相同形状的环列叶栅特征方程式

Q i K K 0''')1(-+Γ=Γ

上特征方程中,系数0,i K 具有与直列叶栅相同的物理意义。

由上述导出过程还可看出:所得结果,不仅适用于平面叶栅,而且也适合空间叶栅的情形。总而言之,式(4-4)是适用于一切不动叶栅的特征方程式。

图4-4 零向系数与零流动

二、运动叶栅的特征方程式

适当应用上述已得到的结果于运动叶栅情况时,可导出适合于运动叶栅的特征方程式。值得注意的是得出不动叶栅的特征方程式的两个条件:流动和稳定和有势的。因而在引用式(4-4)时流动应符合上述条件。

(一)移动直列叶栅特征方程式

等角速旋转的轴流式叶轮,当将其流层展开成直列叶栅时,得到的是以速度ωr u =(r ——流层所在处半径,ω——转动角速)沿列线平移的直列叶栅。流场中任一点,其绝对运动是不稳定的。但如取以速度u 与叶栅一起移动之座标系时,则相对运动是稳定的。另外,由于绝对运动有势,牵连运动为平移,也是有势的,故相对运动也必然为有势流动。

由上述分析可以看出,相对于栅一起移动的坐标系,流动既有势、又稳定。因此对该流动可引用不动叶栅所得结果:

x y y i K K ωωω0''')1(-+=

应注意的是式中速度为相对速度。

若引用记号y x υυ,表示绝对速度坐标分量,则绝对速度与相对速度的关系如下

u y y -='

'''υω u y y -=''υω

x x υω=

把这些关系代入上式

()x y y i K u K u υυυ0''')1(-+-=-

或改写(注意ωr u =)成

ωυυυr K i K K x y y )1()1(0'''-+-+=

等式双方乘r π2得

ωπ20'''2)1()1(r K Q i K K -+-+Γ=Γ (4-5)

上式即移动直列叶栅之特征方程式。其中r 为叶栅所在圆柱面流层的半径,ω则为转动角速度,其他各项意义如前。

(二)转动环列叶栅特征方程式

最后让我们在最一般情况下,来建立叶栅的特征方程式。由于不动叶栅()0=u ,可视为运动叶栅u =任意向量的特例;而移动直列叶栅()∞=r ,又可视为转动环列叶栅(r 为任意值)的特殊情形。因此,建立转动环列叶栅的特征方程式,是具有更为普遍意义的。 设给定叶栅以角速度

ω旋转,测出某一绕它流动的运动参数:'',,,s s s Q ΓΓ (我们称此流

动为流动S )。今有另一绕此栅的流动,已知流量为Q 、栅前环量,s Γ,要求确定栅后环量''s Γ。我们仍想利用式(12-4)建立确定'

'Γ的关系方程式。由于绕这类叶栅的流动中绝对运动是不稳定的,而相对运动虽稳定,但确是有旋的,所以无法直接应用公式(12-4)于这些流动。但如果考虑以相同角速度旋转的同一个叶栅的两个不同的绕流时,则此二流动的相对运动之差,应是既稳定又无旋(旋转部分互相抵消)的。对此两相对流动之差可应用式(12-4),这样一来就可导出所要的结果了。

基于上述理由,考虑已测知的某一流动S 和所研究流动两者的相对运动之差,则差仍是

一种绕流运动,它既稳定又有势。若令''0,00,,s s s Q ΓΓ和'

'0,00,,ΓΓQ 表示流动S 与待研究流动之相对流动的流量及栅前、栅后的环量,那么差''0''0,0,

000,,s s s Q Q Γ-ΓΓ-Γ-就应满足方程式

(4-4)

()

()s s s Q Q i K K 000,0,0''0''0)1(--+Γ-Γ=Γ-Γ

注意到绝对运动参数与相对运动参数间存在下列关系:

s

s s

s

s

s

Q Q u r u r Q Q u r u r =-Γ=Γ-Γ=Γ=-Γ=Γ-Γ=Γ0'

'''0'

''''''

'00''''0''''''''0,2,2,2,2ππππ

把这些代入上式,可得栅前、后绝对运动参数间的关系如下:

[]

s s s Q i K K Q i K K 0'''0''')1()1(--Γ-Γ+-+Γ=Γ

方括号中是在定转速ω之下测得的常数。可以看出此常数是与叶栅几何特性有关并与转速ω

成正比的,故可写成:

ωS Q i K K s s s =--Γ-Γ0''')1(

代回上面推得之结果

ωS Q i K K +-+Γ=Γ0''')1(

平面直列移动叶栅可视为空间转动环列叶栅之一特例。因此,若把所得结果与式(4-5)比较时,则不难看出:所得等式中S 在平面移动直列叶栅情形下应为:

22)1(r K S π-=

但对一般运动环列叶栅,无法通过解析办法找出S 的表达式。实用上常引入一个与上式结构相似的式子表示S :

)(2)1(''2

r r r r K S a a

<<-=π

a r 叫叶栅的有效半径,一般靠实验测定。上述S 表达式已经被大量实践所证实。把此S 代回

前所推得的等式中去则

ωπ2

0'''2)1()1(a r K Q i K K -+-+Γ=Γ (4-6)

这就是所求的空间、转动、环列叶栅的特征方程式。它是叶栅特征方程式的最一般形式。不动叶栅特征方程式(4-4)与移动、直列叶栅特征方程式(4-5)均为其特例。

§4-4平面直列叶栅绕流的保角变换解法

当有不可压缩流体绕过平面直列叶栅,且流动为有势时,则其流场可用一解析的复位势函数来描写。为寻找绕流的复位势函数,常利用保角变换的办法。此法解题思想——如平面机翼时所论,把一个绕复杂图形系统的流动,变成一个绕简单图形系统或简单图形的辅助流动。而后者是经过详尽研究、并已经掌握了其复位函数的流动。再经由保角变换函数,便可求出原绕叶栅流动的复位势函数了。

实用上为便于计算并保证一定精确度起见,对稀疏叶栅常采取多叶半平面,单个圆或带状域为辅助流场,对稠密叶栅则多以绕圆柱叶栅或平板叶栅的流动作为辅助流场。下面仅以单个圆为例说明这类方法的解题过程。

类似于理论翼型时所讨论过的情况,人们发现:有一类周期解析函数,它可以把平面直栅变成单位圆。所以对这类保角变换的方法,较易得出它的理论解。这一解析过程,我们就来具体讲述这类函数。

一、平板叶栅到单位的变换

先让我们求讲述平面栅到单位圆的变换函数。设平面上有一平板叶栅(图4-5a),它决定三个参数l 、t 、β。为使得绕板栅的流动,能转换成单位圆的绕流(此类绕流是已充分掌握了的),前人已找出了变换函数。此函数z 平面上板栅转成辅助平面ζ上的单位圆:它将z 平面上沿列线方向为一个栅距t ,它包含一张平板的每一带形区域变成ζ全平面,同时平板变成了单位圆,栅前-∞=z 及栅后+∞=z 变为实轴上的R -=ξ和R +=ξ点(图4-5b )

上述这样的变换函数,可以通过对比两个平面上相应的二最简单流动来得到。这是取得变换函数的一种流体力学方法。

图4-5 平板叶栅绕流变成单位圆绕流

考虑z 平面上,来流速度平行栅板的、无环量绕流。不妨设流速为1,则此绕流的复位势应为:

()z e z W i β-=

下面再来确定ζ平面上相应流动的复位势()ζ*W 。由于z 平面上流场呈周期分布,包含平板,沿列线宽为t 的每一带形域中的流动:流体从-∞=z 点流出,绕经栅板AB ,流入+∞

=z 点。ζ面上相应流动,则应是流体从R -=ζ点源流出(设流量为Q ),绕过圆周,流入R

=ζ处的点汇。如在ζ面-R 点邻近划一以它为圆心的小圆周,当一动点从圆上某点,沿圆周正向绕行一圈再回到该点时,则动点在z 平面上对应地,将由某c 点绕以-∞=z 的圆周(实际上为一直线)移至相邻的同态点11,cc c 为平行纵轴线段。流体由圆心R -涌出,并在小圆上各处流线与圆交成等角,和物理平面z 上流线与1cc 交成相同的等角。再由于z 上流线均为与横轴交角为β的平行直线,因此推知流线将与1cc 斜交,从而ζ面上流线将与圆成同样的斜交。这个分析说明:ζ平面R -点处还应有一点涡(设环量Γ)。完全类似地可以指出,在

R +=ξ点处存在一个(强度为Q -Γ-,)点涡汇。为使单位圆成为一条流线,则须于R

/1-处放置一个点涡源;于R /1处摆上一个点涡汇。并强度分别为Q ,Γ-和Q -Γ,。这样就得到了ξ面上的流动,它相应于z 面上板栅的无环量绕流的应为一无环量绕单位圆的流动(图4-5b )复势可随即写出如下:

()()()R

R i iQ R R i iQ R i iQ R i iQ R i iQ R i iQ W 11ln

2ln 21ln 21ln 2ln 2ln 2+-

-Γ+-++Γ=???

?

?--Γ+??? ??++Γ-+-+Γ-++Γ=

*ζζπζζπζπζπζπζπζ Γ及Q 的值可以如下来确定。ζ面上的Q ,Γ相应于z 面上流经沿列线一个栅距t 的线段之环量:

β

βωβ

βωcos cos 1sin sin 10

t dy dy Q t dy dy t

t x t

t y =?===?==Γ????

把此结果代入复势中

()?????? ?

?

+---+=-*R R e R R e t W i i 11ln

ln 2ζζζζπζββ 从而得变换函数——把板栅变为单位圆——为:

?????? ?

?

+---+=R R e R R t z i 11ln

ln 22ζζζζπβ (4-7) 由此可以看出,变换依赖于β,t 和R ,实际上R 是依赖于l 的。计算表明:

β

ααβααβπtan 1

1

tan 1sin 2arctan sin 2cos 21cos 21ln cos 1220200202+-=??

????

-+-+++=R R R R R R R R t l

0α是圆周上驻点B 的极角。由此可见变换函数是以l t ,,β为参数的函数。

二、几个绕平板叶栅的特殊流动

已经找到了平板叶栅到单位圆的变换函数(4-7),绕平板叶栅的任何流动的复势,皆可通过此变换函数,由相应的绕圆流动的复势得出。因此为了能得到绕叶栅流动的解,只要找出相应的绕圆流动的解就行了。

(一) 无环量平行绕流

平板叶栅无环量平行绕流时,对应的绕圆流动复势,如上面所得到为:

()?????? ?

?

+---+==-*R R e R R e t f W i i 11ln

ln 2//ζζζζπζββ (二) 无环量垂直绕流

上面讨论了来流大小为1、方向平行于栅中平板(即来流流速为β

i e )时的绕流问题,得到复

势函数()ζ//f 。如果来流方向改为垂直于栅中的平板(图4-6a ),也就是来流之速为

ββπi i ie e

-=??

? ??--2,则只要在()ζ//f 中用βi ie -代ββi i ie ie --,代βi e -即可得到与来流垂直于平

板的绕流对应的绕圆流动复势

()?????? ?

?

+-+-+==-±*R R ie R R ie t f W i i 1ln

ln 2ζζζζπζββ

图4-6平板叶栅的垂直和纯环量绕流

(三)纯环量绕流

我们来研究平板叶栅的纯环量绕流(图4-6 b ),即考虑这样一个绕流0'

''==x x ωω,

'

''y

y ωω-=并沿包围单个平板的围线上的环量为l 。 由于

()

,1'

''=Γ=-t y y ωω

所以t

t y y

21

,21'''=-=ωω。 这时()ξ面上,在R -=ζ点旋涡的强度,如前面的方法可计算之如下:

2

1

210

'-=-

==Γ??dy t dy t

t y ω 类似地可计算出R =ζ处的旋涡强度21-=Γ。而在关于单位圆为对称的点R

1±=ζ处则应有2

1

=

Γ的旋涡。 因此对应于平板叶栅纯环量绕流的绕圆流动的复势可写成:

()()()[]()()?

?? ??-??? ?

?

+-+-=?

???????? ?

?

-+??? ??++-++-

==*R R R R i R R i R R i f W 11ln ln

411ln 1ln 221

ln ln 221ζζζζπζζπζζπζγ

在推导中略去了*

W 中的常数项

4

1

-。 三、平板叶栅的任意绕流

在上述平板叶栅特殊绕流讨论的基础上,我们可以进一步来考虑平板叶栅任意绕流问题 的解,即确定其复位势的问题了。

设有绕过平板叶栅的任一流动,栅前、后流速'

'',ωω,合平均速度则为()

'''

2

1ωωω+=

∞合平均速度与平板间夹角(冲角)记为δ并设绕平板环量为Γ。

把∞ω分解成平行与垂直栅中平板的两个分量:δωδωsin ,cos ∞∞,令与分速度对应的复势记成:;sin ,cos //±∞∞-f f δωδω又把绕平板环量为Γ所对应复势记成γγf f f f ,,(//±Γ如前、第二个复势前的负号,是由于现来流方向与前述相反之故),则直接验算不难证明,此平板叶栅任意绕流的复势可写成

()γδωδωζf f f f W Γ+-==∞∞*

sin cos // (4-8)

式(12-8)就是平板叶栅任意绕流情况下的复位势函数,式中环量厂可通过茹可夫斯基假定确定。

四、栅中平板环量的确定

如果我们只对叶栅总动力特性感兴趣,则可以通过确定出绕平板的环量而求得平板所受 的升力。

根据茹可夫斯基假定,平板在尾缘B 速度应为有限,即

有限=B

dz

df

但 dz

d d df dz df ζζ= 由变换函数式

//f e z i β=

则 0//=???

???=B

i B

d df

e d dz ζζ

β 从而

∞=dz

d ζ

因此推知

0=ζ

d df

即

0sin =????

??Γ+???? ??-±∞B

r B d df d df ζζδω 把二式中所得,±f 与r f 的表示式对ζ求导,并用B 点在

ζ平面单位圆上像点的座标

αζi e =代入所得方程中求解得

β

δωαcos )1(cos sin 420

+-

=Γ∞R tR i 栅板

当单个平板被绕流时,如大家所熟知的,环量可由下式计算

δωπsin ∞-=Γl 平板

我们用L 表示环量的比值时,则 β

απcos cos )1(40

2

+=ΓΓ=

R l tR L 平板栅板 (4-9) 由式(4-9)知L 是l

t 的函数,图4-7绘出了它们之间的关系曲线。

图4-7 L 随l

t 和β的变化曲线

在上述取得平板叶栅任意绕流复势函数的基础上,很容易求得沿栅板的流速分布(从而

确定压力分布),这就彻底解决了平板叶栅任意绕流的问题,从理论上来说也已经解决。所以平板叶栅绕流问题的解决,具有很重要的理论意义。平板叶栅绕流的结果也常被工程设计人员所引用,如栅中叶型的动力特性,可由单独同一叶型的动特性经修正得到(参式4-9)。故平板叶栅绕流的解还具有很大实际意义。

对一般的直列叶栅,原则上可通过周期解析函数E KZ ce =ζ把z 上围绕每个叶片,周

期性地重复的、沿列线为一个栅距宽的,互相平行的带状流域,变成

ζ上绕单叶流动。进

而再经由某()ζz z =的变换,把叶型变成z 面上单位圆。这样解决直列叶栅的绕流问题。至于环列叶栅,则开始时用周期解析函数n z =ζ(n 为叶片数),将包含一个叶片的、张角为n

π

2的角形流域,先变成

ζ上绕单叶型的流动,以后再把绕单叶流动变成绕单位圆流动。

§4-5平面直列叶栅绕流的奇点分布解法

平面叶栅绕流解析方法。除去保角变换法,还有基于势流叠加原理的奇点分布法。这类方法可用来解无限薄及有限厚叶型叶栅绕流的正、反问题。在很多场合奇点法表现得相当简洁和有效,故在水轮机、水泵产品设计中均有所应用。在这一节我们介绍由无限薄翼型组成的叶栅绕流反问题解法.通过这一解法说明奇点分布法的解题路线及其特点。

薄叶型叶栅奇点分布法是薄翼奇点分布法的直接推广。完全类似,想象地把叶栅从流场里抽去,而用连续分布于栅中叶型上的奇点——点涡——代替叶栅。代替后的奇点诱导流场与无穷远来流合成的流场应与原真实流场全同。根据原流场中栅中叶型应为一条流线的条件,则可作出以奇点分布规律为核的积分方程式来。在解正问题时,根据边界条件来解积分方程。求出奇点分布规律,从而获得绕流流场的解。反问题则是根据对叶栅的要求和经验统计资料,预先给定奇点分布规律,运用逐次逼近法以求符合要求绕流条件的叶栅。解正、反问题均以奇点诱导流场的计算为基础。故拟先讨论奇点诱导流扬问题,然后讨论解叶栅绕流问题。 一、奇点所诱导出的流场

对无限薄叶型栅格,类似薄翼,每一栅型均可代以按某一定规律()s γ沿叶型弧长s 连续分布的旋涡层来代替它(图4-8)。为计算这些涡层在平面上任一点处的诱导流速,取定栅型中某一个基本参考叶型则分别标以…-1,-2和1,2……。

图4-8涡层分布图

(一)诱导流场的复位势

基本叶型0之中点取为沿叶型弧的曲线座标原点。设叶型0弧上任一点0s ,它的复座标为0ω,包含此点之一段微弧为ds 。并设该处旋涡密度为()0s γ,则那里的旋涡在平面上任一点

ω的复位势为

()()000ln 2ωωπω

γ-i

ds s 。其他叶型上与相应的为

......)2,1(,00=+=-=-j jt jt j j ωωωω(见图4-8)。这些点处相应微弧上旋涡在0ω点处的

复势则应为

()()j i

ds s ±-ωωπω

γln 200。这些微弧旋涡形成一个平行u 轴的无穷涡列,它在平面

上点ω处的复势由式(8—29)应为:

()()()000sin ln 2ωωπ

πγ-=

t

i ds s z dW 从而,沿叶型所有涡在ω的复位势可写成:

()()()02

/2/000sin ln 2ds t

i ds s W l l ?

--=ωωπ

πγω

()ωW 为平面上任一点ω处诱导流场的复势,积分沿基本叶型0进行,0s 为叶型0上动点,

()0s γ为0s 处旋涡密度,而0ω则为点的复座标。

把()ωW 实部与虚部分开可得势函数与流函数。为计算方便引用记号:

()0ωωπ

-=+t

ib a

()()00,z z t

b u u t

a -=-=

ππ

因此

()()ashb

i achb ib a ib a ib a t

cos sin sin cos cos sin sin sin

0+=+=+=-ωωπ

从而

()()()220cos sin sin

ashb achb t

+=-ωωπ

但由于

122=-b sh b ch

故

风扇叶的设计

风扇叶设计参数: 就將風扇設計進行到底吧: 衡量一款风扇的品质,最重要的两个方面为性能与寿命,其次便是越来越受到关注的工作噪音;此外,关系到能否正常使用,还必须注意风扇的规格与功率。 与底面尺寸息息相关的数据为过风面积(风扇底面积减去外框与电机占据部分所占面积的结果),进一步则影响到风扇的重要性能指标“风量”。拥有更大的底面尺寸,一般就可以获得更大的过风面积,在风速相当的情况下,将获得更大的风量;反过来考虑,就可以降低风速却不减少风量,采用“大口径”风扇也是目前风冷散热器发展的大趋势之一。 增加风扇的高度有利于增大风扇功率、加大扇叶面积,都可以增强风扇的性能;有些风扇也会利用增加的高度在外框上添加导流片或改变扇叶旋转面方向(即非轴流风扇)等。 1、风速是风扇重要的性能指标之一,与最重要的两项性能指标之一风量关系密切。 风速即风扇出风口或进风口的空气流动速度,单位一般为m/s;仅是某一位置的速度数值,不能完全体现风扇的性能。风速在不同位置数值可能有较大差异,且平均值难以计算,一般不用来表示风扇的性能。 风速的高低主要取决于扇叶的形状、面积、高度以及转速。扇叶形状设计、面积、高度的影响较为复杂;风扇转速越快,风速越快,则是显而易见的常识。 2、风量: 风量是风扇最重要的两项性能指标之一。 风量即单位时间内通过风扇出风口(或进风口)截面的空气体积,单位一般为cfm,即立方英尺每分-cubic feet per minute,或cmm,即立方米每分- cubic metres per minute。风量是风扇性能的整体衡量指标,不受到尺寸、结构、方式的限制,也不限于直流无刷风扇,可适用于任何空气导流设备。 风量=平均风速x 过风面积。可见,风扇风量的大小基本取决于风速的高低与过风面积的大小。过风面积相同,风速越高,风量越大;风速相同,过风面积越大,风量越大。3、风压: 风压是风扇最重要的两项性能指标之一。 风压即风扇能够令出风口与入风口间产生的压强差,单位一般为mm(cm)water column,即毫米(厘米)水柱(类似于衡量大气压的毫米汞柱,但由于压强差较小,一般以水柱为单位)。风压是衡量风扇“强劲”程度的重要指标,如果将风量比作一把武器的挥击力量,那么风压就是这把武器的锋利程度。

模具毕业设计55风扇叶片注射模具设计

1 第1章注射模可行性分析 1.1注射模设计的特点 塑料注射模塑能一次性地成型形状复杂、尺寸精确或嵌件的塑料制品。在注射模设计时。必须充分注意以下三个特点: (1)塑料熔体大多属于假塑料液体,能剪切变稀。它的流动性依赖于物料品种、剪切速率、温度和压力。因此须按其流变特性来设计浇注系统,并校验型腔压力及锁模力。 (2)视注射模为承受很高型腔压力的耐压容器。应在正确估算模具型腔压力的基础上,进行模具的结构设计。为保证模具的闭合、成型、开模、脱模和侧抽芯的可靠进行,模具零件和塑件的刚度与强度等力学问题必须充分考虑。 (3)在整个成型周期中,塑件—模具—环境组成了一个动态的热平衡系统。将塑件和金属模的传热学原理应用于模具的温度调节系统的设计,以确保制品质量和最佳经济指标的实现。 1.2注射模组成 凡是注射模,均可分为动模和定模两大部件。注射充模时动模和定模闭合,构成型腔和浇注系统;开模时定模和动模分离,取出制件。定模安装在注射机的固定板上,动模则安装在注射机的移动模板上。根据模具上各个零件的不同功能,可由一下个系统或机构组成。 (1)成型零件 指构成型腔,直接与熔体相接触并成型塑料制件的零件。通常有凸模、型芯、成

2型杆、凹模、成型环、镶件等零件。在动模和动模闭合后,成型零件确定了塑件的内部和外部轮廓尺寸。 (2)浇注系统 将塑料熔体由注射机喷嘴引向型腔的流道称为浇注系统,由主流道、分流道、浇口和冷料井组成。 (3)导向与定位机构 为确保动模与定模闭合时,能准确导向和定位对中,通常分别在动模和定模上设置导柱和导套。深腔注射模还须在主分型面上设置锥面定位,有时为保证脱模机构的准确运动和复位,也设置导向零件。 (4)脱模机构 是指模具开模过程的后期,将塑件从模具中脱出的机构。 (5)侧向分型抽芯机构 带有侧凹或侧孔的塑件,在被脱出模具之间,必须先进行侧向分型或拔出侧向凸模或抽出侧型芯。 (6)温度调节系统 为了满足注射工艺对模具温度的要求,模具设有冷却或加热额的温度调节系统。模具冷却,一般在模板内开设冷却水道,加热则在模具内或周边安装点加热元件,有的注射模须配备模温自动调节装置。 (7)排气系统 为了在注射充模过程中将型腔内原有气体排出,常在分型面处开设排气槽。小型腔的排气量不大,可直接利用分型面排气,也可利用模具的顶杆或型芯与配合孔之间

风扇轴承与扇叶设计

风扇轴承与扇叶设计 上篇我们讲到了一些散热专业的知识,现在我们更进一步的了解一下风扇轴承与扇叶设。 1.风扇的作用是什么? 风扇在实际使用中一般分为散热器风扇和机箱风扇两种。散热器风扇的任务是直接在鳍片/水冷排等表面造成强制对流,快速把散热片里面的热空气排出,替换成冷空气.实现鳍片与空气之间的有效换热,这种换热方式的效率要远远好于自然对流、辐射散热。而机箱风扇的任务是作为散热系统的一部分构建机箱内的气流,为所需的位置提供冷空气或排出废热,并辅助硬盘等发热部件的散热。 2.大家常说的12025风扇是什么呢? 它是风扇的尺寸简称,风扇的尺寸大多用数字简称,比如12025 9225 12038. 以12 025为例120代表了风扇的外框边长,25代表了厚度,他们的单位都是mm. 3.一般来说风扇的性能如何衡量呢? 衡量一款风扇的性能最重要的两项指标就是这款风扇的风压和风量。 风量:即单位时间内通过风扇出风口(或进风口)截面的空气体积,单位一般为cfm,即立方英尺每分-cubic feet per minute,或cmm,即立方米每分- cubic m etres per minute。风冷散热器是利用热交换带走散热片上堆积热量的。显然,采用同样的散热片结构与空气流动方式,单位时间内通过的空气越多,带走的热量也就越多。因此,其它条件不变的情况下,可以说实际风量对风冷散热效果起着决定性的作用。 风压:风压即风扇能够令出风口与入风口间产生的压强差,单位一般为mm(c m)water column,即毫米(厘米)水柱(类似于衡量大气压的毫米汞柱,但由于压强差较小,一般以水柱为单位)。风压是衡量风扇“强劲”程度的重要指标,风压直接影响到风扇的送风距离。对于那些比较厚重的散热器或者机箱风道风扇来说,一款风压大的风扇是必不可少的。 附上各个不同单位的参数换算表格

什么是叶栅稠密度---长沙水泵厂

什么是叶栅稠密度 一个在离心泵设计中不常用的参数——叶栅稠密度 0 C1 d2 l# m7 T9 K2 e( v0 ^- z 在常见泵书中,例:‘现代泵手册’(关醒凡),‘离心泵轴流泵设计手册’,(中国农科院)以及斯捷潘诺夫,爱杰斯钦,及丁成伟等多种泵书,在其离心泵设计的篇章中很少或不 提‘叶栅稠密度’这一参数。在轴流泵篇章中作了详细介绍,因为叶栅稠密度是叶栅理论中要用到的一个重要参数。& J+ r’ O) m/ h0 u” n+ [ K 是不是叶栅稠密度这一参数在离心泵(包括混流泵)设计不需要了或者说不重要了?完全可以被别的参数所代替?3 a5 `+ ^. R1 O% Z6 t/ I 笔者对此持有异议,认为叶栅稠密度在离心泵设计中是一个重要的参数。6 P’ t& i( d. h 叶栅稠密度又称弦节比,在轴流泵中是指直列叶栅弦节比。在离心泵中是将环列叶栅通过保角变换为直列叶栅的弦节比。8 b) p: o+ v/ N (叶栅稠密度)σ=Z*ln(D2/D1)/[2π*sinγ*sin[(β2+β1)/2]] 式中:* f3 d5 e9 s# F; N: E0 o% c5 O σ——叶栅稠密度; Z——叶片数; D2——叶轮出口直径;( J0 O$ w! S1 B; c D1——叶轮进口直径; γ——叶轮半锥角(当叶轮为径向轮时γ=90°);- }4 c’ n6 L” A* Q+ T2 [/ i$ y β2——叶片出口角; β1——叶片出口角。 1)叶栅稠密度是多个参数的综合式 从叶栅稠密度公式可以看出叶栅稠密度是除了叶轮进出口宽B1、B2之外几乎包含了叶轮所有几何参数,它是多个参数的综合式。! W% ]$ T6 G( K1 Y6 Z 2)叶栅稠密度对扬程式的影响6 b! V* E/ l+ |9 ] 从沈天耀的书中“离心叶轮的内流理论基础”一书及农科院的“离心泵轴流泵设计手册)中提到的扬程公式都含有叶栅系数项。9 ?/ x” k- x% b( m) X” O& e1 B 威斯克里塞勒斯(Wisclicenus)推荐扬程计算式:: P2 d, @2 {! ?6 Q gH=η(水力)*K*(U2*Vu2)

流体力学第10章

第十章机翼和叶栅工作原理 本章将分别讨论机翼和叶栅最基本的工作原理,讨论机翼工作原理是为叶栅理论奠定基础的。二者均为叶轮机械(汽轮机,泵与风机及燃气轮机等)流体动力学的基础,同时也是力学理论在解决流体与被绕流物体间相互作用问题的一个重要应用。 §10-1 机翼的几何特性 机翼一词常用于航空工程,也可泛指相对于流体运动的各种升力装置。因此,叶轮机械中的工作轮叶片(汽轮机叶片、轴流泵与风机叶片等)就是一个机翼。 工程上引用机翼主要是为了获取升力。由于在流体中运动的物体,必然会受到粘性阻力的作用。因此对机翼提出的技术要求首先就是尽可能大的升力和尽量小的阻力,这就要求机翼采用适当的几何形状。图10-1是机翼的外形图。将机翼顺着来流方向切开的剖面形状称为翼型,翼型的周线称为型线,翼型的形状直接决定了翼(或叶片)的空气动力特性。通常翼型具有:圆滑的头部、尖瘦的尾巴、拱曲的背(上弧),至于腹(下弧)形状则有凹的、也有凸的,也有半凹半凸及平的。 表征机翼的几何特性基本参数如下(参照图10-2): (1) 翼型中线翼型型线内切圆心的连线称为翼型中线,或称翼型骨线。 (2) 翼弦b翼型中线与型线的两个交点分别称为前缘点和后缘点,前缘点与后缘点的边线长度b称为翼弦或弦长。 (3) 翼型厚度d翼型型线内切圆的直径d称为翼型厚度,最大厚度d max与

翼弦之比d max/b称为最大相对厚度。 (4) 翼型弯度f翼型中线至翼弦的距离f称为翼型弯度,最大弯度f max与翼弦之比f max/b称为最大相对弯度。若相对弯度等于零,则中线与翼弦重合,称为对称翼型。 (5) 翼展h机翼(或叶片)在垂直于流动方向的最大长度h称为翼展(或叶片高度)。翼展与翼弦之比h/b称为展弦比。 根据展弦比的大小,可把机翼分为两种:一为无限翼展机翼(大展弦比),一为有限翼展机翼,如图10-1所示。实际机翼翼展都是有限的,且翼弦b沿翼展是变化的。

流体力学习题集及答案解析

流体力学与叶栅理论课程考试试题 一、选择题(每小题1分,共10分) 1、在括号内填上“表面力”或“质量力”: 摩擦力();重力(); 离心力();浮力(); 压力()。 2、判断下列叙述是否正确(对者画√,错者画╳): (a) 基准面可以任意选取。() (b) 流体在水平圆管内流动,如果流量增大一倍而其它条件不变的话,沿程 阻力也将增大一倍。() (c) 因为并联管路中各并联支路的水力损失相等,所以其能量损失也一定相 等。() (d) 定常流动时,流线与迹线重合。() (e) 沿程阻力系数λ的大小只取决于流体的流动状态。() 二、回答下列各题(1—2题每题5分,3题10分,共20分) 1、什么是流体的连续介质模型?它在流体力学中有何作用? 2、用工程单位制表示流体的速度、管径、运动粘性系数时,管流的雷诺数4 Re , 10

3、常见的流量的测量方法有哪些?各有何特点? 三、计算题(70分) 1、如图所示,一油缸及其中滑动栓塞,尺寸D=120.2mm,d=119.8mm,L=160mm,间隙内充满μ=0.065Pa·S的润滑油,若施加活塞以F=10N的拉力,试问活塞匀速运动时的速度是多少?(10分) 题1图 2、如图所示一盛水容器,已知平壁AB=CD=2.5m,BC及AD为半个圆柱体,半径R=1m,自由表面处压强为一个大气压,高度H=3m,试分别计算作用在单位长度上AB面、BC面和CD面所受到的静水总压力。(10分) 题2图

3、原型流动中油的运动粘性系数υp=15×10-5m2/s,其几何尺度为模型的5倍,如 确定佛汝德数和雷诺数作为决定性相似准数,试问模型中流体运动粘性系数υm=?(10分) 4、如图所示,变直径圆管在水平面内以α=30。弯曲,直径分别为d1=0.2m,d =0.15m,过水流量若为Q=0.1m3/s,P1=1000N/m2时,不计损失的情况下,求水2 流对圆管的作用 力及作用力的位置。(20分) 题4图 5、两水池的水位差H=6m,用一组管道连接,管道的第一段BC长L1=3000m,直 径d1=600mm,C点后分为两根长L2=L3=3000m,直径d2=d3=300mm的并联管,各 在D点及E点进入下水池。设管道的沿程阻力系数λ=0.04,求总流量Q=?(20 分)

风扇叶设计说明书

.. . .. . . 绪论 塑料模具工业是当今世界上增长最快的工业门类之一,随着高分子化学技术的发展以及高分子合成技术,材料改性技术的进步,愈来愈多的具有优越异性能的高分子材料不断涌现,从而促使塑料工业的飞跃发展。 1.1塑料模具的发展 塑料模具的发展是随着塑料工业的发展而发展 的,在我国,起步较晚,但发展很快,特别是最近几年,无论在质量、技术和制造能力上都有很大发展,取得了很大成绩。这可以从下列几个方面来看。 1.1.1 CAD/CAM/CAE技术的应用现在CAD/CAM/CAE技术在塑料模的设计制造上应用已越来越普遍特别是CAD/CAM技术的应用较为普遍,取得了很大成绩。目前,使用计算机进行产品零件造型分析、模具主要结构及零的设计、数控机床加工的编程等已成为精密、大型塑料模具设计生产的主要手段。一些塑料模主要生产企业利用计算机辅助分析(CAE)技术对塑料注塑过程进行流动分析、冷却分析、应力分析等,合理选择浇口位置、尺寸、注塑工艺参数及冷却系统的布置等,使模具设计方案进一步优化,也缩短了模具设计和制造周期。 1.1.2 电子信息工程技术的应用 应用电子信息工程技术进一步提高了塑料模的设计制造水平。国一些主要的塑料模生产企业已经实现了通过客户提供的产品三维信息盘片和网上产品电子信息来进行预算、报价、设计审定、设计更改等,这不仅缩短了生产前的准备时间,而且还为扩大模具出口创造了良好的条件。由于直接利用了用户提供的产品电子信息,大大缩短了CAD/CAM的技术准备时间,也相应缩短了模具的设计和制造周期。 1.1.3气体辅助注射成型技术的使用更趋成熟几年前还是刚刚开始应用的气体辅助注射成型技术近年来发展很快,更趋成熟。目前,不少企业已能在电视机外壳、洗衣机外壳、汽车饰件以及一些厚壁塑料件的模具上成功地运用气辅技术,一些厂家还使用MOLD气辅软件,取得了良好效果。 1.1.4 热流道技术的应用更加广泛 近年来,热流道技术发展很快,热流道模具比例不断提高。虽然在全国围来说,热流道模具比例仍旧不高,但也有些模具企业,热流道模具已占其模具生产总量的1/3左右。现在,一般热式、外热式组件及 分流板多点热喷嘴的结构应用已比较普遍,具有先进水平的针阀式喷嘴和通断控制式喷嘴国也能自行设计制造。与此相应,国产商品化热流道系统组件也已出现。C 1.1.5目前国生产的小模数塑料齿轮等精密塑料模具已达到国外同类产品水平。在齿轮模具设计中采用最新的齿轮设计软件,纠正了由于成型压缩造成的齿形误差,达到了标准渐开线造型要求。显示管隔离器注塑模、多注射头塑封模、高效多色注射塑料模、纯平彩电塑壳注塑模、洗衣机滚筒注塑模、塑料管路三通接头注塑模、汽车灯及汽车饰件注塑模、冰箱吸塑发泡模等一大批精密、复杂、大型模具的设计制造水平也已达到或接近国际水平。使塑件尺寸精度达到6~7级的塑料模具国已可生产,其分型面接触间隙为0.02,模板的弹性变形为0.05型面的表面粗糙度为Ra=0.05~0.025。使用CAD 三维设计、计算机模拟注塑成形、有些模具零件达到互换、抽芯脱模机构设计新颖等 对精密、复杂模具的制造水平提高起到了很大作用。20吨以上的大型塑料模具的设计制造也已达到相当高的水平。 1.1.6模具寿命不断提高通过采用优质模具钢、对模具工作零件进行相应的热处理、采用高质量模架再镶入淬火工具钢件等结构,近年来模具寿命不断提高,不少模具的寿命已能达到100万次以上。

UG风扇叶片设计教案

课程思政教学设计表

教师签名 一、组织教学 1.思政教学思考:如何将创新意识、中国自信、审美融入课堂 2.工业产品(生活物品)零件准备、教案、授课计划、教学图片、笔记本电脑等教学相关资料。 3.录制软件操作视频、准备创新、审美等相关视频图片。 4.准备风扇叶片、台灯、台式电脑机箱的零件图各数张强调课堂纪律,特别是要去学生将手机关机放入指定处。 5. 用UG构建好风扇、台灯、台式电脑机箱基体模型,以便于教学演示,节省教学时间。 二、教学导入

如上图片,第一张物品排列毫无规律杂乱无章,看上去很不舒服的。而第二张图片为和谐号高铁桥墩按阵列排列,很有气势!中国和谐号列车是世界上运行速度最高、技术最先进、自主研发的,中国已成为世界制造大国,很多技术都处于领先。 陈列:作战的阵势﹑队列,前蜀韦庄有《旅次甬西见儿童以竹枪纸旗戏为阵列主人叟曰斯子也三世没于阵思所袭祖父雠余因感之》诗。行伍、队伍、排列。如上图和谐号桥墩,不仅看上去有气势,体现了大国气魄,而且符号审美观。而第三幅与第四幅图片,特别是第四幅将阵列应用到日常生活中去,这是一种创新意识。 那么如第三幅图所示,风扇叶片是怎么进行数字化建模设计的呢? 三、新课教学 1.1 风扇叶片视频播放 教师播放提前录制风扇叶片数字化建模设计视频,边播放边讲解。播放完毕后教师提出数字化设计概念。 数字化就是将许多复杂多变的信息转变为可以度量的数字、数据,再以这些数字、数据建立起适当的数字化模型,把它们转变为一系列二进制代码,引入计算机内部,进行统一处理,这就是数字化的基本过程。计算机技术的发展,使人类第一次可以利用极为简洁的“0”和“1”编码技术,来实现对一切声音、文字、图像和数据的编码、解码。各类信息的采集、处理、贮存和传输实现了标准化和高速处理。数字化设计制造就是指设计制造领域的数字化,它是设计制造技术、计算机技术、网络技术与管理科学的交叉、融和、发展与应用的结果,也是制造企业、设计制造系统与生产过程、生产系统不断实现数字化的必然趋势。

第四章叶栅理论

第四章 叶栅理论 §4—1 概 论 把按照一定规律排列起来的相同机翼之系列,叫做翼栅。翼栅问题是单个机翼问题的推广。翼栅理论在工程上得到广泛应用,特别是在叶片式流体机械方面。因此,翼栅常被称为叶栅,组成它的机翼也就叫做叶片了。 一、叶栅几何参数 表征一个叶栅的几何特征的参数,叫做叶栅的几何参数。叶栅的几何参数主要有下列几个: (一)列线 栅中诸叶片上各相应点的联结线,称为叶栅的列线。通常都以叶片前后缘点的联线表示之。实际上所遇到的列线,其形状有两种:一为无限长直线;另 (见图4一 1)。 (二)栅轴 垂直于列线的直线叫栅轴。但对圆周列线的叶栅,把旋转轴定义为其栅轴。 有些文献中,把上述列线叫做栅轴,而不再引用列线这一名词。 (三)叶型 叶片与过列线的流面交截出来的剖面形,叫叶栅的叶型。其一几何参数见翼型。 图4—1直列叶栅与环列叶栅 (四)栅距 列线上二相邻的相应点间的线段长度,叫叶栅的栅距或栅隔,用字母t 记之。对圆列线叶栅,不引用此参数,而用角距n π 2(n ——叶片数)代替它。 (五)安放角 叶型的弦与列线间之夹角e β,称为叶型在叶栅中之安放角。叶型中线在前、后缘之切线 与列线之夹角'e β、''e β分别叫作叶型的进、出口安放角。对圆列线叶栅,只引用后二个参数。 (六)疏密度 栅中叶型弦长l 与栅距t 之比值t l /,叫做叶栅的疏密度。而把其倒数l t /,称为相对栅距。圆列线叶栅不引用此参数。 二、叶栅分类 在工程实际当中所遇到叶栅多种多样,为便于分析和讨论问题,可以给这些叶型加以分 类。但从不同角度又可得出不同的分类,这里仅就水力机械中常用到的分类法,介绍两种。

风扇设计

就將風扇設計進行到底吧: 衡量一款风扇的品质,最重要的两个方面为性能与寿命,其次便是越来越受到关注的工作噪音;此外,关系到能否正常使用,还必须注意风扇的规格与功率。 与底面尺寸息息相关的数据为过风面积(风扇底面积减去外框与电机占据部分所占面积的结果),进一步则影响到风扇的重要性能指标“风量”。拥有更大的底面尺寸,一般就可以获得更大的过风面积,在风速相当的情况下,将获得更大的风量;反过来考虑,就可以降低风速却不减少风量,采用“大口径”风扇也是目前风冷散热器发展的大趋势之一。 增加风扇的高度有利于增大风扇功率、加大扇叶面积,都可以增强风扇的性能;有些风扇也会利用增加的高度在外框上添加导流片或改变扇叶旋转面方向(即非轴流风扇)等。风速 风速是风扇重要的性能指标之一,与最重要的两项性能指标之一风量关系密切。 风速即风扇出风口或进风口的空气流动速度,单位一般为m/s;仅是某一位置的速度数值,不能完全体现风扇的性能。风速在不同位置数值可能有较大差异,且平均值难以计算,一般不用来表示风扇的性能。 风速的高低主要取决于扇叶的形状、面积、高度以及转速。扇叶形状设计、面积、高度的影响较为复杂;风扇转速越快,风速越快,则是显而易见的常识。 风量: 风量是风扇最重要的两项性能指标之一。 风量即单位时间内通过风扇出风口(或进风口)截面的空气体积,单位一般为cfm,即立方英尺每分-cubic feet per minute,或cmm,即立方米每分- cubic metres per minute。风量是风扇性能的整体衡量指标,不受到尺寸、结构、方式的限制,也不限于直流无刷风扇,可适用于任何空气导流设备。 风量=平均风速x 过风面积。可见,风扇风量的大小基本取决于风速的高低与过风面积的大小。过风面积相同,风速越高,风量越大;风速相同,过风面积越大,风量越大 风压: 风压是风扇最重要的两项性能指标之一。 风压即风扇能够令出风口与入风口间产生的压强差,单位一般为mm(cm)water column,即毫米(厘米)水柱(类似于衡量大气压的毫米汞柱,但由于压强差较小,一般以水柱为单位)。风压是衡量风扇“强劲”程度的重要指标,如果将风量比作一把武器的挥击力量,那么风压就是这把武器的锋利程度。 风压主要取决于扇叶的形状、面积、高度以及转速,前三者的影响较为复杂,于转速的关系则简单直接——转速越快,风压越大。 风扇产品所说明的风量与风压均为理想状态下的最大值,即风扇入风口与出风口之间无压强差状态下的风量(最大风量),以及风扇向密闭气室内吹风,直至风量为零状态下气室与外界气压的差值(最大静压)。它们并非两个孤立的性能指标,而是互相制约着,之间的关系就是流体力学中典型的流速与压强间的关系——风量随着压强差的增大而减小,两者互相制约的程度则取决于扇叶形状与整体结构设计。 转速: 转速是风扇各项性能指标的根本决定因素之一。 转速即风扇扇叶在单位时间内旋转的周数,单位一般为rpm,即rounds per minute-转每分。转速是风扇最容易测量的参数,高转速是各种“暴力”风扇力量的源泉,也是大噪音的根源。 转速基本上取决于风扇采用的电机性能。 只要确定了风扇的物理规格、结构,各种性能就全部由转速决定。转速可以影响到风速、

叶片正弯对扩压叶栅气动性能的影响

叶片正弯对扩压叶栅气动性能的影响Ξ 王会社1,钟兢军1,王仲奇1,刘艳明1,袁 新2 (11哈尔滨工业大学能源科学与工程学院,黑龙江哈尔滨150001; 21清华大学热能工程系,北京100084) 摘 要:为了研究叶片不同正弯曲角度对压气机叶栅气动性能的影响,在平面叶栅低速风洞上,对具有可控扩散叶型(C DA)的直叶片和15°,20°,25°正弯曲叶片压气机叶栅进行了实验。获得了不同弯曲角度扩压叶栅出口流场的能量损失系数、涡量以及叶片表面静压系数等的分布。结果表明,叶片正弯曲20°时叶栅总损失降低最多,达16115%。正弯曲叶片吸力面形成“C”型压力分布,且这种分布随着叶片弯曲角度的增加而加强。 关键词:压气机叶片;压气机叶栅;叶型;气动特性 中图分类号:V232141 文献标识码:A 文章编号:100124055(2002)0420321204 E ffects of blade positive curving on aerodynamic perform ance of compressor cascades W ANG Hui2she1,ZH ONGJing2jun1,W ANG Zhong2qi1,LI U Y an2ming1,Y UAN X in2 (11School of Energy Science and Engineeriag,Harbin Inst1of T echnology,Harbin150001,China; 21Dept1of Thermal Engineering,Tsinghua Univ.,Beijing100084,China) Abstract: T o investigate the in fluence of the blade positive curved angle on the performance of compress or cascade,experi2 ments were conducted in a low speed wind tunnel with planar cascade1Rectangle compress or stator cascades consisting of four types of blades with controlled diffusion airfoils were tested1These include:straight blades,positive curved angle15°,20°,and25°blades1 The distribution of energy loss coefficient and v orticity at all cascade exits and static pressure coefficient on blade surface are ac2 quired1The results show that the loss of the curved blade cascade is reduced1When the degree of curved angle is20°,the loss of the cascade is least,and it is16115%less than the straight blade cascade1On suction surface of positive curved blade,the“C”type static pressure distribution is created,and this distribution is enhanced with the increase of the blade curved angle1 K ey w ords: C ompress or blade;C ompress or cascade;Blade airfoil;Aerodynamic characteristic 1 引 言 未来推进系统对叶片的要求为:高负荷、大冲角范围和不分离的叶型附面层[1]。从寻求具有良好气动性能的压气机叶型的研究趋势看,可控扩散叶型(C DA)的优化设计是目前国外对亚声、跨声速压气机叶型研究的热点之一。C DA不仅在设计状态下气流总压损失较小,而且小损失工作范围也相应扩大。试验结果表明,采用C DA后,压气机的喘振裕度增加,级间匹配也有明显的改善[2]。叶片弯曲成型是降低叶栅二次流损失的重要方法和途径[3~5],其主要目的与C DA一致,又具有互补性。本文在正弯曲15°,20°和25°情况下对C DA进行了实验研究,并与相同工况下的C DA直叶栅进行了对照。 2 实验设备和测试系统 在大尺度低速平面叶栅风洞中,对四种叶片组成的扩压叶栅进行了实验研究,包括常规直叶片(zx)、压力面两端与端壁成15°(zw15),20°(zw20)和25°(zw25)的正弯曲叶片,四种叶栅均由11片C DA叶片 2002年8月 第23卷 第4期 推 进 技 术 JOURNA L OF PROPU LSI ON TECH NO LOGY Aug12002 Vol123 No14 Ξ收稿日期:2001208230;修订日期:2002202228。基金项目:国家自然科学基金(50076009)、教育部全国优秀博士学位论文作者专项基金(199932)和“九七三”资助项目(G1999022307)。 作者简介:王会社(1974—),男,博士后,研究领域为发动机气动热力学。

流体动力学及叶栅理论.

流体动力学及叶栅理论课程小结 《流体动力学及叶栅理论》下篇课程主要包括流体动力学和叶栅理论两部分。其中流体动力学的主要内容是:流体力学性质及概念、流体运动的基本方程、平面有势流动、势流叠加、旋涡理论等。叶栅理论主要内容是:机翼及翼型特性、茹科夫斯基翼型、薄翼绕流及有限机翼理论、叶栅及叶栅特性方程、平面叶栅绕流求解方法等。 一、流体动力学 流体力学是研究流体平衡和运动的规律以及它与固体间的相互作用的科学。 流体力学性质及概念:包括流体的流动性和粘滞性(相互运动时的内摩擦力产生的)、迹线(流体为团运动的轨迹线)、流线(指某时刻t时,连接流场中各点流体微团运动方向的光滑曲线)、微团分析(流体微团具有平移、旋转及变形的特征)等。 流体运动的基本方程:包括连续性方程、动量方程与动量矩方程、纳维-斯托克斯方程、欧拉方程(粘度为零的方程)、能量方程等。 平面有势流动:包括均匀流(流动过程中运动要素不随坐标位置(流程)而变化)、平面源、汇(与平面源的流向相反)、点涡(环流)、偶极子等基本概念,速度势函数和流函数,简单平面势流、偶极流、有环量绕流和无环量绕流(两者相差一个点窝)等。 势流叠加:包括源流和均匀流叠加、等强度源和汇流与直线流叠加、偶极流、圆柱绕流、汇流和环流的叠加、以及其他由两种或两种或以上的基本势流叠加等。 旋涡理论:包括涡线、涡管、涡束、涡通量(旋涡强度)等基本概念,开尔文-汤姆逊定理、斯托克斯定理(当封闭周线内有涡束时,则沿封闭轴线的速度环量等于该封闭周线内所有涡束的涡通量之和),亥姆兹定理(包括第一定律、第二定律和第三定律),二元旋涡内外压力分布等。 二、叶栅理论 1、机翼及翼型 机翼的外形以椭圆形状最为有利,但由于制造上的困难难,实际多采用与椭圆相近的形状。 翼型指的是顺着来流方向切下来的剖面。翼型通常都具有流线型外形,头部圆滑,尾巴尖瘦,背(上弧)稍拱曲,腹(下弧)的形状则有凹的、凸的、半凹半凸的及平的。 机翼几何参数: 机翼翼展b、机翼面积A、平均翼弦lm(A/b)、展翼比 (b/lm)、翼弦l、翼型厚度d(最大的叫翼型最大厚度dmax)、翼型弯度f、前、后缘圆角半径。

风力机叶片翼型气动性能设计计算方法的分析与研究

2007年,第3期 - -收稿日期:2007-01-15 作者简介:黄 华(1980-),男,江西抚州人,硕士研究生,主要从事风力机叶片翼型气动性能计算研究。 风力机叶片翼型气动性能设计计算方法 的分析与研究 黄 华,张礼达 (西华大学能源与环境学院,四川成都610039) 摘 要:基于翼型理论和线性动量理论对叶片翼型截面升力公式的计算,导出对非设计工况来流角计算的迭代式。应用牛顿-拉普森迭代法对来流角进行计算,根据结果再计算叶片截面的升力、推力、切向力、功率等气动参数。提出一种风力机叶片翼型气动性能的计算和校核设计方法。关键词:气动性能;迭代法;风力机 中图分类号:TK83 文献标识码:A 文章编号:1004-3950(2007)03-0045-03 Analysis and study on desi gn and calculation m ethod of aerodyna m ic perfor mance for airfoils of w i nd turbi ne H UANG H ua ,Z H AN G Li -da (Schoo l o f Ene rgy and Env ironment ,X ihua U n i versity ,Chengdu 610039,Ch i na) Abstrac t :Based on aerofo il t heory and the pr i ncipa l o f linear mom entu m to the calcu lati on of t he lift f o rce for m ulae of b l ade section ,t he itera ti on f o r t he apparentw i nd ang l e pred i ction was obta i ned .By usi ng N ew ton -R aphson iterati on the angle w as calculated .A fter tha t ,the lift ,t hrust ,c ircu m f e renti a l force ,and powe r of the ro t o r was d i m ensi oned .A new ca lcu l a ti on and desi gn m e t hod o f aerodyna m ic perfo r mance for a irfoils of w i nd t urbi ne w as presented .K ey word s :aerodyna m i c perfor m ance ;N ew ton -R aphson itera ti on ;w i nd turb i ne 0 引 言 气动性能计算是风力机设计和校核中的重要环节。设计出桨叶的气动外形后,计算其气动性能,可以作为对设计结果的评价;气动性能计算结 果也可以作为反馈,修正桨叶气动外形提供的数据[1] ,准确的气动性能计算能够提高风轮获取更多的外界风能,风力机桨叶的强度、刚度及稳定性的校核也依赖于气动性能的计算。由于外界来流风速的多变性,风力机桨叶的气动性能计算和校核是一个很复杂的计算过程。 计算叶片在实时叶尖比 的受力和转轮叶片的来流风速是很复杂的,目前各种计算和修正方法给出的都是叶片在设计叶尖比条件下( D )的叶片气动性能参数的计算[2-3] 。对叶片进行设计计算特别在设计叶片的扭曲角时,要计算校核叶片不同半径处的尖速比、形状参数、叶片弦长, 以得到最佳的叶片气动性能,C AD 软件对结构图形设计有很大的帮助,在计算和校核方面有待采 用更直接和有效的方法[4] 。本文从叶片翼型理论和线性动量理论对升力的计算等式出发,得到对叶片非设计工况条件下受力的计算迭代式。考虑各种损失修正讨论迭代式的变换,给叶片气动性能在非设计工况而不单单是设计工况下的计算提供了一个研究和讨论的方法。 1 基础理论 根据施米茨理论计算叶片的外形几何尺寸。叶片在设计叶尖比条件下( D )对于旋转平面的来流角 是给定的,用这个来流角 能够计算叶片能从外界获取的最大能量。叶片的弦长c 和叶片的扭曲角 也给定,这样才能保证风轮运行在设计叶尖比下时,在获取外界最大能量时需要的来流角和 角一致。 新能源及工艺

CATIA V5教程——风扇设计之扇叶

第二節風扇 第一項風扇之前後蓋 第二項風扇之心軸與葉片第三項風扇之組立

第二項風扇之心軸與葉片 一、擠伸成形本體 二、擠伸切割中心孔 三、繪製曲面 四、厚面特徵 五、環狀陣列扇葉 六、擠伸切割 七、編修環狀陣列 八、編修曲面

一、擠伸成形本體 1. 繪製圓形草圖並擠伸成形 在工具箱中選擇(草圖)圖示進入草圖模式,再選擇(圓)圖示並繪製一圓,接著點選(尺寸限制)標註草圖上所需的尺寸,之後再點選(選擇) 圖示進行尺寸的編修,指定半徑為20mm,如下圖左所示。在工具箱中選擇 (擠伸成形)圖示,系統即顯示如下圖中之對話框,提供擠伸成形之參數設定。對話框中第一欄接受預設值之Dimension指定尺寸,第二欄中鍵入14.5mm如圖中所示。設定完成之後,系統顯示如下圖右之擠伸成形圓柱實體。 二、擠伸切割中心孔 1. 指定工作平面 在工具箱中選擇(選擇)圖示,並以滑鼠左鍵點選擠伸成形實體底面作為草

圖平面。點選之後系統顯示該平面之邊緣線如下圖左,平面塗彩後顯示如下圖右所示。 2. 繪製圓形草圖 在工具箱中選擇(草圖)圖示進入草圖模式,再選擇(圓)圖示並繪製 一圓,接著點選(尺寸限制)標註草圖上所需的尺寸,之後再點選(選擇)圖示進行尺寸的編修,指定半徑為2.5mm,如下圖左所示。 3. 擠伸切割 完成草圖繪製之後,在工具箱中選擇(離開)圖示,離開草圖模式回到零件 設計之實體模組。再選擇(擠伸切割)圖示,系統即顯示如下圖左之對話框,提供擠伸切割之參數設定。對話框中第一欄接受預設值之Dimension指定尺寸,第二欄中鍵入15mm如圖所示。完成擠伸切割特徵後,形成風扇本體之中心孔如下圖中,將其特徵塗彩後顯示於下圖右。

第四章 泵与风机的复习要点及例题

第四章 轴流式泵与风机 轴流泵广泛地用于热力发电厂的循环水泵,随着热力发电机组容量的不断增大,轴流风机用作锅炉送风机、引风机日益广泛,因此有必要掌握轴流式泵与风机的工作原理、特点和性能。 一、重点、难点提示 1. 重点 (1)速度三角形 (2)基本方程式 (3)性能曲线 2. 难点 (1)四种基本型式的特点 (2)轴流式泵与风机性能曲线的特点与分析 3. 考核目标 (1)能简述轴流式泵与风机的工作原理及特点。 (2)能正确画出叶轮进、出口处的速度三角形,并能对其进行正确标示。 (3)掌握轴流式泵与风机的叶轮基本方程式,并能进行分析。 (4)知道轴流式泵与风机的四种基本型式及其特点。 (5)熟记轴流式泵与风机主要性能曲线的形状特征,理解运行中应注意哪些问题,分析比较与离心式有何区别。 (6)知道热力发电厂哪些泵与风机可采用轴流式。 二、知识点精析 1.轴流式泵与风机的工作原理 (1)工作原理 轴流式泵与风机的工作原理可简述为:原动机带动叶轮旋转,流体在旋转叶轮中叶片的推动作用下产生流动并获得能量,流体是轴向流入叶轮,轴向流出叶轮。 (2)轴流式泵与风机的特点 轴流式泵与风机与其它类型的相比,具有以下特点: 1)流量大、扬程(或全压)低; 2)结构简单、体积小、重量轻; 3)其动叶片可以设计成可调式的,这样,轴流式泵与风机在很大的流量范围内能保持较高的效率; 4)轴流式风机的耐磨性较差,噪音较高; 5)立式轴流泵电动机位置较高,没有被水淹没的危险,这样其叶轮可以布置得更低,淹没到水中,启动时可无需灌水或抽真空吸水。 (3)流体在叶轮内的流动—速度三角形 流体在轴流式叶轮内的流动是一个复杂的三维空间运动,为了简化分析,常忽略流体的径向分速度,这样流体质点在流经轴流式叶轮时,它始终在同一个圆柱面上,即它所在的半径保持不变,三维空间运动简化为二维运动。 图5-1所示的是一个轴流式叶轮示意图,如果沿着半径为r 和半径为r+dr 的两个圆周,来切取一个厚度为dr 的环形切片,再将该切片拉直且使dr 趋近于零,则会形成如图5-2所示的平面直列叶栅,图中u 为圆周速度,t 为叶栅的栅距,也就是两相邻叶片各对应点在半径为r 上的圆周距离,设叶片数为z ,则zt r =π2,b 为翼弦长,a β为叶片安装角,即翼

CATIA 创成式设计2——风扇叶片

CATIA 创成式设计2 在利用CATIA设计的时候,经常需要在实体设计和曲面设计两个工作台之间切换。例如,在设计好曲面后,需要进入实体设计工作台将其实体化。在进行实体设计的时候,也经常需要进入曲面设计工作台来进行辅助面的绘制。曲面设计与实体设计可以基于同一个Part 文档互相切换。 如果当前处于曲面设计工作台,进入实体设计工作台的时候,系统会从当前曲面设计工作台切换到创成式外形设计工作台而不会新建实例文件,反之亦然。 实体化曲面模型 切换到实体设计工作台后,可以使用基于曲面的实体操作工具条对曲面模型实体化 在曲面特征被创建好以后,可以: 一、将曲面造型转换为实体特征——创建封闭曲面特征; 二、用曲面特征修剪实体特征——创建分割实体特征; 三、直接将曲面特征变成薄壳状态的实体特征——创建加厚曲面特征; 分别介绍如下: 一、创建封闭曲面特征 Step 1:在“基于曲面的特征”工具栏中选择“封闭曲面”选项, Step 2:在工作区域或者特征树中选择要封闭的对象(曲面), Step 3:点击确定完成封闭曲面特征创建 二、创建分割实体特征 Step 1:在“基于曲面的特征”工具栏中选择“分割”选项, Step 2:在工作区域或者特征树中选分割曲面, Step 3:点击确定完成特征创建。可以看到,实体已被曲面切割。 三、创建加厚曲面特征 Step 1:在“基于曲面的特征”工具栏中选择“厚曲面”选项, Step 2:在工作区域或者特征树中选择曲面特征,在弹出的对话框中定义厚度。 Step 3:点击确定完成特征创建。可以看到,曲面特征已经被加厚成实体特征。 注意事项 1、要生成一个接合曲面,至少应选择两个接合元素,且要接合的两个曲面必须“相交”。 2、创建填充曲面时,选择的曲线或曲面边界之间必须是连接的,如果所选定的两条曲线之间存在间隙,系统将无法生成曲面。

风扇叶设计说明书

绪论 塑料模具工业是当今世界上增长最快的工业门类之一,随着高分子化学技术的发展以及高分子合成技术,材料改性技术的进步,愈来愈多的具有优越异性能的高分子材料不断涌现,从而促使塑料工业的飞跃发展。 1.1塑料模具的发展 塑料模具的发展是随着塑料工业的发展而发展 的,在我国,起步较晚,但发展很快,特别是最近几年,无论在质量、技术和制造能力上都有很大发展,取得了很大成绩。这可以从下列几个方面来看。 1.1.1 CAD/CAM/CAE技术的应用现在CAD/CAM/CAE技术在塑料模的设计制造上应用已越来越普遍特别是CAD/CAM技术的应用较为普遍,取得了很大成绩。目前,使用计算机进行产品零件造型分析、模具主要结构及零的设计、数控机床加工的编程等已成为精密、大型塑料模具设计生产的主要手段。一些塑料模主要生产企业利用计算机辅助分析(CAE)技术对塑料注塑过程进行流动分析、冷却分析、应力分析等,合理选择浇口位置、尺寸、注塑工艺参数及冷却系统的布置等,使模具设计方案进一步优化,也缩短了模具设计和制造周期。 1.1.2 电子信息工程技术的应用 应用电子信息工程技术进一步提高了塑料模的设计制造水平。国一些主要的塑料模生产企业已经实现了通过客户提供的产品三维信息盘片和网上产品电子信息来进行预算、报价、设计审定、设计更改等,这不仅缩短了生产前的准备时间,而且还为扩大模具出口创造了良好的条件。由于直接利用了用户提供的产品电子信息,大大缩短了CAD/CAM的技术准备时间,也相应缩短了模具的设计和制造周期。

1.1.3气体辅助注射成型技术的使用更趋成熟几年前还是刚刚开始应用的气体辅助注射成型技术近年来发展很快,更趋成熟。目前,不少企业已能在电视机外壳、洗衣机外壳、汽车饰件以及一些厚壁塑料件的模具上成功地运用气辅技术,一些厂家还使用MOLD气辅软件,取得了良好效果。 1.1.4 热流道技术的应用更加广泛 近年来,热流道技术发展很快,热流道模具比例不断提高。虽然在全国围来说,热流道模具比例仍旧不高,但也有些模具企业,热流道模具已占其模具生产总量的1/3左右。现在,一般热式、外热式组件及 分流板多点热喷嘴的结构应用已比较普遍,具有先进水平的针阀式喷嘴和通断控制式喷嘴国也能自行设计制造。与此相应,国产商品化热流道系统组件也已出现。C 1.1.5目前国生产的小模数塑料齿轮等精密塑料模具已达到国外同类产品水平。在齿轮模具设计中采用最新的齿轮设计软件,纠正了由于成型压缩造成的齿形误差,达到了标准渐开线造型要求。显示管隔离器注塑模、多注射头塑封模、高效多色注射塑料模、纯平彩电塑壳注塑模、洗衣机滚筒注塑模、塑料管路三通接头注塑模、汽车灯及汽车饰件注塑模、冰箱吸塑发泡模等一大批精密、复杂、大型模具的设计制造水平也已达到或接近国际水平。使塑件尺寸精度达到6~7级的塑料模具国已可生产,其分型面接触间隙为0.02,模板的弹性变形为0.05型面的表面粗糙度为Ra=0.05~0.025。使用CAD 三维设计、计算机模拟注塑成形、有些模具零件达到互换、抽芯脱模机构设计新颖等 对精密、复杂模具的制造水平提高起到了很大作用。20吨以上的大型塑料模具的设计制造也已达到相当高的水平。 1.1.6模具寿命不断提高通过采用优质模具钢、对模具工作零件进行相应的热处理、采用高质量模架再镶入淬火工具钢件等结构,近年来模具寿命不断提高,不少模具的寿命已能达到100万次以上。