预应力管道摩阻实验

第六章宁夏吴忠黄河公路大桥主桥管道摩阻损失测试6.1 摩阻损失测试概述

预应力筋过长或弯曲过多都会造成预应力筋的孔道摩擦损失,特别是弯曲多、弯曲半径小、弯曲角度较大的预应力筋,在两端张拉时,其中段的有效预应力损失很大,这种预应力的损失往往不容易准确地计算出来,因而其在张拉控制应力作用下的伸长值也无法准确计算。作为张拉的控制条件,如果孔道有漏浆堵塞现象不校核伸长值,就会使有效预应力达不到设计的要求造成质量事故,另外,在连续刚构梁悬臂施工过程中,预应力孔道埋设与设计存在误差时,预应力损失也是不同的。这时,设计单位若按照以往经验计算是不能真实反映实际施工情况的。因此, 后张法预应力混凝土结构中孔道摩阻损失估算的准确程度会直接影响结构的使用安全,而施工中混凝土的质量、张拉工艺的优劣往往会影响孔道摩阻损失的大小,测量预应力筋摩阻力,是确保施工质量的有效措施。

按照《宁夏回族自治区吴忠黄河公路大桥监控细则》,需要对纵向预应力孔道摩阻损失实行现场测定。

6.2 摩阻损失测试依据

1、中华人民共和国行业标准《公路桥涵施工技术规范》(JTJ041-2000);

2、人民交通出版社《预应力技术及材料设备》(第二版);

3、交通部公路科学研究院《宁夏回族自治区吴忠黄河公路大桥监控细则》;

4、监理单位和设计单位提供的桥梁设计图纸;

5、宁夏公路工程质量检测中心《压力传感器率定报告》。

6.3 摩阻损失测试目的及方法

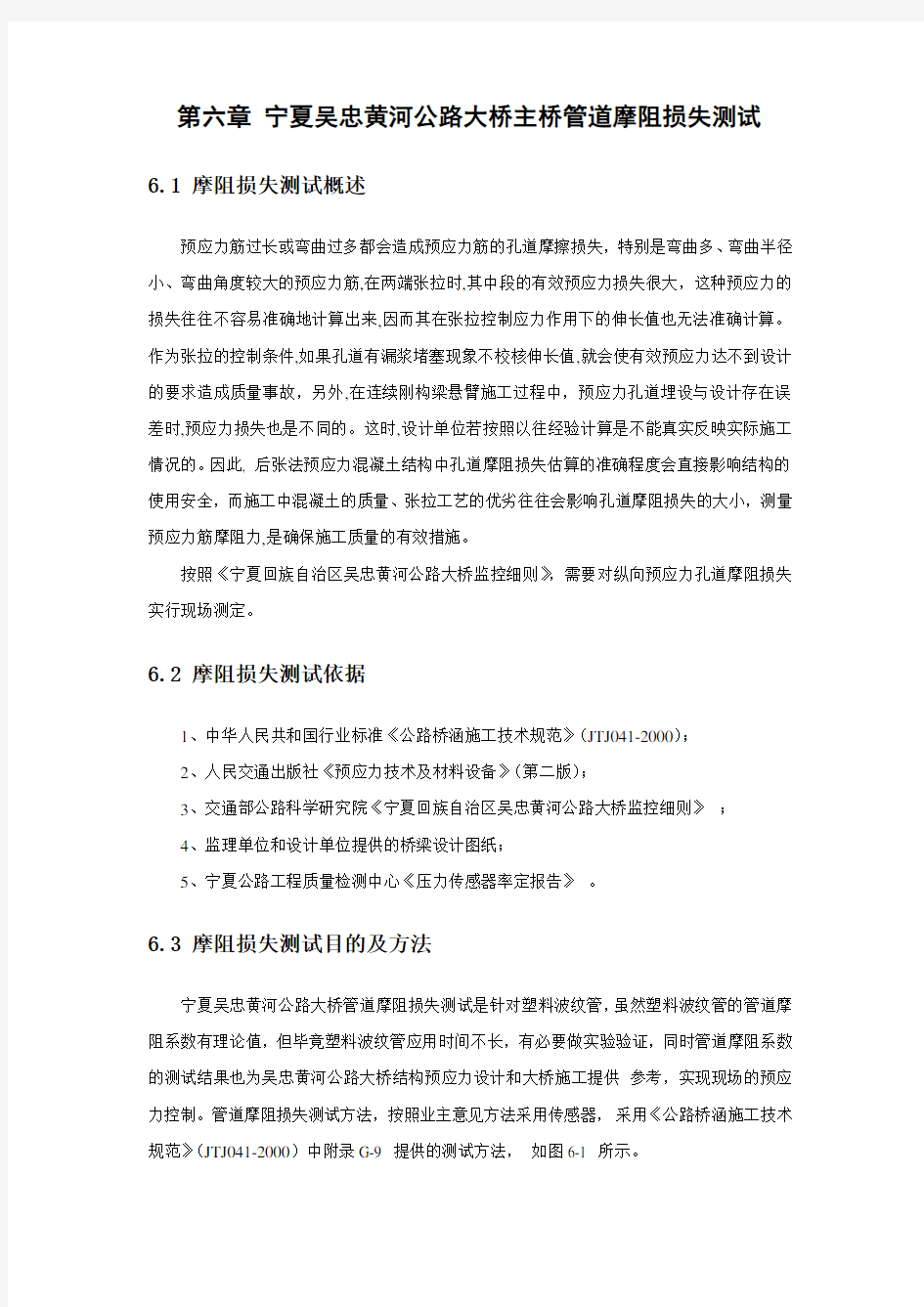

宁夏吴忠黄河公路大桥管道摩阻损失测试是针对塑料波纹管,虽然塑料波纹管的管道摩阻系数有理论值,但毕竟塑料波纹管应用时间不长,有必要做实验验证,同时管道摩阻系数的测试结果也为吴忠黄河公路大桥结构预应力设计和大桥施工提供参考,实现现场的预应力控制。管道摩阻损失测试方法,按照业主意见方法采用传感器,采用《公路桥涵施工技术规范》(JTJ041-2000)中附录G-9 提供的测试方法,如图6-1 所示。

该测试方法与常规测试方法比较主要特点如下:

⑴图6-1 中压力传感器的圆孔直径与锚板直径基本相等,如此可使预应力钢束以直线形式穿过喇叭口和压力传感器,钢束与二者没有接触,只是相当于将预应力钢束加长了,实验所测数据仅包括管道摩阻力,保证了管道摩阻损失测试的正确性。

⑵预应力钢束可正常使用:从喇叭口到压力传感器外端,钢束与二者没有接触,不会对这部分钢束造成损伤,即两个工作锚之间的钢束没有损伤,可以正常使用。

图6-1 管道摩阻测试原理

实验测试的主要步骤如下:

⑴预应力钢束两端(甲乙)同时张拉到一定数值(根据钢束长、以及千斤顶

的油缸行程确定);

⑵甲端封闭,乙端张拉。张拉时分级升压,直至张拉控制应力(根据钢束长、

以及千斤顶的油缸行程确定)。如此反复进行3 次,取两端压力差的平均值;

⑶重复上述方法,但乙端封闭,甲端张拉,取两端3 次压力差的平均值;

⑷将上述两次压力差平均值再次平均,即为管道摩阻力的测定值。然后代入相关公式计算摩阻系数。

6.4 摩阻损失测试

6.4.1 摩阻测试的对象

在做管道摩阻损失测试之前,应该对现场所使用的穿心式压力传感器进行标定,有关标定结果参考附件5-传感器法《压力传感器率定报告》。

吴忠黄河公路大桥纵向预应力钢束的管道摩阻损失测试的对象为9#墩上2#、

3#、4#块中的1 根纵向腹板钢束,测试对象如表6-1,测试位置如图6-2 所示。

图6-2 孔道摩阻损失测试位置

表6-1 孔道摩阻损失测试对象

6.4.2 摩阻测试过程

以吴忠黄河公路大桥9号墩3号块箱梁腹板纵向预应力钢束F4为例阐述测试过程:第一组:

⑴左侧为主动端,右侧为被动端

步骤1:两端同时张拉10%,左侧油表读数 4.36MPa,右侧油表读数4.94MPa,此时左侧传感器读数(张拉力)562.8kN,右侧传感器读数(张拉力)为638.1kN。

步骤2:右侧继续持荷,左侧继续张拉到张拉控制应力100%停止,此时主动端左侧油表读数41.03MPa,被动端右侧油表读数32 MPa,此时左侧传感器读数(张拉力)4463.9kN,右侧传感器读数(张拉力)为3399kN;

步骤3:如此反复再进行2 次,取两端3 次压力差的平均值。

第二组:

⑴左侧为被动端,右侧为主动端

步骤1:两端同时张拉10%,左侧油表读数4.36MPa ,右侧油表读数 4.96MPa ,此时左侧传感器读数(张拉力)575.1kN ,右侧传感器读数(张拉力)为624.5kN 。

步骤2:左侧继续持荷,右侧继续张拉到张拉控制应力的100%停止,此时主动端右侧油表读数 39.68MPa ,被动端左侧油表读数 31 MPa ,此时右侧传感器读数(张拉力)4359.9kN ,左侧传感器读数(张拉力)为3396.9kN ;

步骤3 如此反复再进行2 次,取两端3 次压力差的平均值。

6.4.3 管道摩阻损失计算

1 摩阻损失的计算公式

平面曲线和空间曲线力筋的管道摩阻损失的计算公式统一为:

σs4=σk ( 1-e -(μθ+kx ) ) (6-1)

式中:θ 为力筋张拉端曲线的切线与计算截面曲线的切线之夹角,称为曲线包角;x 为从张拉端至计算截面的管道长度,一般可取在水平面上的投影长度;μ 为力筋与管道壁之间的摩擦系数, k 为考虑管道对其设计位置的偏差系数。

曲线包角的实用计算以综合法的计算精度较好,其表达式为:

22

V H φθθ+= (6-2)

式中: θH 为空间曲线在水平面内投影的切线角之和;

θV 为空间曲线在圆柱面内展开的竖向切线角之和;

2 测试数据的处理方法

根据图1 测试原理,设张拉端压力传感器测试值为N z ,被动端压力传感器测试值为N b ,此时x 为管道长度L ,θ 为管道全长的曲线包角,考虑式(6-1)两边同乘以预应力钢束的有效面积,则式(6-1)可写为:

()kl z b N N +-=μθρ (6-3)

两边取对数可得:

()C N N kl b z ==+/ln μθ (6-4)

⑴ 对于直束,上式为:

C N N kl b Z ==)/ln( (6-5)

N z 、N b 可以通过实际测试得来,一元一次方程直接可以求得k 值。

⑵ 对于曲线束,一般情况下,制梁现场均采用一种制孔方法,或所测试的管道均为一种制孔方法,这时管道质量比较均匀,可以不考虑摩阻系数μ 和k 的变异,利用最小二乘原理,试验误差最小时的μ 和k 应使下式取得最小值:

2

1

)(1∑=-+=n

i i i i c kl n y μθ (6-6)

故有:

??

???

??=??=??00k y

y μ 整理得???

????=+=+∑∑∑∑∑∑======n i n i n

i i i i i i n i n i n

i i i i i i l c l k l c l k 1112111

2

θμθθθμ (6-7) 式中: i c 为第i 个管道对应的)/ln(b Z N N 值,i l 为第i 个管道对应的力筋空间曲线长度(m),i θ为第i 个管道对应的力筋空间曲线包角(rad),n 为实际测试的管道数目,且不同线形的力筋数目不小于2。实际测试的数据代入式(6-7),联立求得摩阻系数μ 和k 。由于吴忠黄河大桥的特殊性,应施工单位以及业主的要求决定采用理论k 值来计算μ值。

3 测试数据的计算

表6-4 钢束实验测试结果

按照上述方法,由3 号块F4 得:

0.0015×30.35+μ×1.432=In(4411.9/3397.9) (6-8)

解得 u=0.15

6.5 测试结论

⑴ 预应力管道摩阻系数实验结果是管道偏差系数测试值为k=0.0015,3 号块F4钢束的管道摩阻系数测试值u=0.15。该数据为结构计算提供了实测依据。

⑵ 管道摩阻系数测试平均值与理论值(理论值0.20)比较接近,说明管道偏差较小,

现场管道布置比较到位。

⑶考虑后面块段纵向预应力管道钢束的增长,现场结构仿真计算拟采用管道摩阻系数μ=0.2 和管道偏差系数k=0.0015,为了减少预应力管道摩阻损失带来的不利影响,可以考虑施工时在规范允许范围内进行多张拉。

预应力摩阻损失测试试验方案

预应力摩阻损失测试试 验方案 文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]

预应力摩阻损失测试 试验方案 山东铁正工程试验检测中心有限公司 二〇一0年十一月八日 目录

1.概述 预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,对它的准确估计将关系到有效预应力是否能满足梁使用要求,影响着梁体的预拱变形,在某些情况下将影响着桥梁的整体外观等。过高的估计会使得预应力张拉过度,导致梁端混凝土局部破坏或梁体预拉区开裂,且梁体延性会降低;过低的估计则不能施加足够的预应力,进而影响桥梁的承载能力、变形和抗裂度等。 预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。工程中对预应力管道摩阻损失采用摩阻系数μ和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。 摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。 2. 检测依据 (1)《公路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005) (2)《公路桥涵施工规范》(TB10203-2002) (3)拟测试梁的设计图纸 3. 检测使用的仪器及设备 (1)2台千斤顶、2台高压油泵,2块0.4级精密压力表。

预应力混凝土桥梁孔道摩阻试验要点

预应力混凝土桥梁施工现场的孔道摩阻试验要点 滕晓艳 摘要:根据沪昆高铁杭州至长沙铁路客运专线HCHN Ⅰ标段绿豆坡特大桥施工现场的孔道摩阻试验,详细阐述施工现场孔道摩阻试验的必要性、测试方法、数据处理以及试验过程中的注意事项。掌握这些试验关键细节,有助于试验前的工作准备、试验过程的顺利进行,确保试验结果可靠。 关键词:混凝土桥梁;预应力孔道;施工;摩阻试验 本文在进行沪昆高铁杭州至长沙铁路客运专线HCHN Ⅰ标段绿豆坡特大桥施工现场的孔道摩阻试验的基础上,详细阐述施工现场孔道摩阻试验的必要性、测试方法、数据处理以及试验过程中的注意事项。 1 施工现场孔道摩阻试验的必要性 采用挂篮悬臂浇筑是国内建造大跨预应力混凝土桥梁的主要施工方法之一。为保证施工过程中结构安全、成桥以后的线形和受力状态合理,需要考虑多方面因素的影响,其中,精确计算预应力束的有效应力是一个重要因素。为此,有必要进行施工现场孔道摩阻试验,具体有以下三个具体原因: (1)虽然规范提供了孔道摩阻系数μ和偏差系数k 的使用范围,但是范围太大,取不同的值,会得到完全不同的孔道摩阻损失率。 (2)虽然可以根据施工采用的结构材料,在试验室进行模型试验,但是试验室和施工现场环境相差较大。 (3)如果施工现场得到的孔道摩阻系数μ和偏差系数k ,与设计值不同,并在规范规定的范围之内,应以实测的孔道摩阻系数μ 2 2.1 试验布置 2.2 试验过程 张拉控制力可以分5级(2O%,40%,60%,80%,100%)张拉至设计张拉力。对于每一级加载稳定后,需要同时记录读数仪和电动油泵的读数以及预应力束伸长量。 2.3 补充试验的说明 图1测得的总摩阻损失为孔道+锚头+喇叭口摩阻损失之和,因此,需要补充锚头摩阻试验及喇叭口摩阻试验。锚头摩阻试验及喇叭口摩阻试验可在试件上进行。由于本文重点阐述孔道摩阻试验,对于锚头摩阻试验及喇叭口摩阻试验,不再多述。 3孔道摩阻系数μ和偏差系数k 的确定 在预施应力过程中,离张拉端x 处,因管道摩阻而损失的预应力束内力值x F 为: A kx A x F e F F βμθ=-=+-]1[)( (1) 式中,A F 为张拉力,β为损失率,已经扣除了两端锚头+喇叭口摩阻损失率。 式(1)可写为

连续梁预应力摩阻损失测试方案

预应力摩阻损失测试试验方案 有限公司 20 年月日 目录

1.概述 (1) 2. 检测依据 (1) 3. 检测使用的仪器及设备 (1) 4.孔道摩阻损失的测试 (1) 4.1 测试方法 (1) 4.2 试验前的准备工作 (2) 4.3 试验测试步骤 (3) 4.4 数据处理方法 (3) 4.5 注意事项 (3) 5.锚口及喇叭口摩阻损失测试 (5) 5.1 测试方法 (5) 5.2 测试步骤 (5)

1.概述 预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。工程中对预应力管道摩阻损失采用摩阻系数μ和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。 摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。 2. 检测依据 (1)《铁路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005)(2)《铁路桥涵施工规范》(TB10203-2002) (3)拟测试梁的设计图纸 3. 检测使用的仪器及设备 (1)2台千斤顶、2台高压油泵,2块0.4级精密压力表。 (2)2台传感器,1台读数仪,2根配套连接线缆。 (3)工具锚2套,工作锚1套,配套限位板1块。 (4)0.5mm精度钢板尺2把,记录用夹板2个,钢笔2,计算器1,记录纸若干。 4.孔道摩阻损失的测试 4.1 测试方法 管道摩阻常规测试方法以主被动千斤顶法为主,该方法主要存在测试不够准确和测试工艺等问题。为保证测试数据的准确,使用压力传感器测取张拉端和被张拉端的压力,不再使用千斤顶油表读取数据的方法。为保证所测数据准确反映管道部分的摩阻影响,在传感器外采用约束垫板的测试工艺,其测试原理如图1所示。采用该试验装置,由于力传感器直接作用在工具锚或千斤顶与梁体之间,因此各种压缩变形等影响因素在张拉

试验梁

1 工程概况 (58+96+58)m预应力混凝土连续梁采用挂篮施工,梁全长212m,梁体为单箱单室,变高度、变截面结构,梁高沿纵向按圆曲线变化。全桥每个T构为12个对称浇注梁段,中支点0#梁段长度11.0m,悬灌梁段长度分成3.0m、3.5m、和4.0m,合拢段长2.0m,边跨现浇段共长9.75m,最大悬臂浇筑块重1216.5KN。箱梁横截面为单箱单室直腹板,顶板厚32cm,腹板厚分别为45cm、57.5cm、70cm,底板厚由跨中的46cm按圆曲线变化至中支点梁根部的95cm。桥面设单线轨道,宽8.5m,横坡为双向2%,纵坡为+4.3‰,箱梁采用双向预应力体系。 桥面采用整体桥面形式。梁体采用C55混凝土,封端采用C55无收缩混凝土。预应力采用纵向和竖向预应力体系,其中纵向预应力钢筋采用抗拉强度标准值为1860MPa的高强低松弛钢绞线,公称直径15.2mm,其技术条件应符合GB/T5224-2003标准,纵向预应力管道采用圆形金属波纹管,锚具采用OVM系列锚具。 应施工单位要求,对石长铁路增建第二线湘江特大桥(58+96+58)m预应力混凝土连续梁进行预应力孔道摩阻试验。 2 摩阻试验的必要性 由于预应力筋过长或弯曲过多都会加大预应力筋的孔道摩阻损失,特别是弯曲多、弯曲半径小、弯曲角度较大的预应力筋,两端张拉时,中间段的有效预应力损失较大。实测资料表明:虽然孔道材质、力筋束种类以及张拉控制力相同,不同单位施工的梁所用的钢绞线与波纹管的实测孔道摩阻系数却大不相同,同一单位施工的不同孔道的摩阻系数也

存在差异。 作为张拉的控制条件,如果孔道有漏浆堵塞现象,若不校核伸长值,就会使有效预应力达不到设计要求;另外,在施工过程中,预应力孔道埋设与设计存在误差时,预应力损失也是不同的,这时,设计伸长值若按照以往经验计算是不能真实反映实际施工情况的。因此,测量预应力筋的摩阻力,是确保施工质量的有效措施。 另外各个厂家生产的预应力筋用夹片式锚具及锚垫板也是不相同的,预应力筋在锚具及锚垫板处发生的摩擦损失也不相同,需要对锚具和锚垫板处产生的预应力损失进行现场测定。 为解决孔道摩阻常规测试中存在的问题,保证测试数据的准确性,在本桥梁体孔道摩阻试验中,使用穿心式压力传感器测试张拉端和被动端的压力以代替千斤顶油压表读取数据的方法,提高了测试数据的可靠度与准确性,测试结果不受千斤顶油压表读数分第 1 页辨率较低的影响;并在传感器外采用约束垫板的测试工艺,以保证张拉过程中压力传感器与张拉千斤顶对位准确。 3 摩阻损失组成 3.1 孔道摩阻损失 后张梁张拉时,由于力筋与管道壁接触并沿管道滑动而产生摩擦阻力,摩阻损失可分为弯道影响和管道走动影响两部分,理论上讲,直线管道无摩擦损失,但管道在施工时因震动等原因走动而变成波形,并非理想顺直,加之力筋因自重而下垂,力筋与管道实际上有接触,当有相对滑动时就会产生摩阻力,此项称为管道走动影响(或偏差影响、长度

预应力混凝土管道摩阻实验

预应力混凝土管道摩阻实验 预应力混凝土箱梁 管道摩阻与锚圈口摩阻试验方案 1.试验概况 预应力混凝土箱梁为后张法预应力混凝土结构,预应力钢绞线采用φj15.24mm(单根截面积1.419cm2)高强度低松弛钢绞线,标准强度1860MPa。纵向预应力束19-φj15.24管道采用内径100mm 高密度聚乙烯波纹管成孔,纵向预应力束12-φj15.24管道采用内径90mm高密度聚乙烯波纹管成孔。纵向预应力束19-φj15.24、12-φj15.24采用群锚锚具,均为两端张拉。 箱梁纵向预应力束布置及管道相关参数见表1.1。 表1.1 预应力束布置及管道相关参数表 钢束编号钢束规格束数管道长度L(cm) 管道曲线角θ(度)管道曲线角θ (rad)位置 BF1 19-φj15.24 2 4748.2 14 0.2443 腹板 BF2 19-φj15.24 2 4936.2 14 0.2443 腹板 BF3 19-φj15.24 2 4921.5 14 0.2443 腹板 BF4 19-φj15.24 2 4928.9 14

0.2443 腹板 BB1 12-φj15.24 2 2596.1 29.7 0.5183 底板 BB2a 12-φj15.24 2 3393.3 29.7 0.5183 底板 BB2b 12-φj15.24 2 3394.7 29.7 0.5183 底板 BB3 12-φj15.24 4 4866.0 10 0.1745 底板 BT1 5-φj15.248 900 0 0 顶板 2.试验内容 本次试验包括两部分,管道摩阻试验和锚口摩阻试验。其中,管道摩阻试验的试验管道为低端侧BF1、高端侧BF4、底板BB3。主要通过测定三个管道张拉束主动端与被动端实测压力值,根据规范规定的公式计算摩擦系数μ和偏差系数k。 19孔群锚锚口摩阻试验在特制的混凝土试件上进行。试验主要测定锚口的摩阻损失。此外为测定喇叭口的摩阻损失,在试件上也要进行喇叭口的摩阻损失试验,方法是通过测试喇叭口与锚口摩阻损失之和,再从中扣除锚口摩阻损失,以确定喇叭口的摩阻损失。 3.试验原理 3.1 管道摩阻损失的组成

顶管施工中管壁摩阻力理论公式应用

顶管施工中管壁摩阻力理论公式应用 摘要:顶管施工中管道四周受土体摩擦产生摩擦阻力,阻止管道前进。阻力的大小受多种因素的影响是比较复杂的,其中的因素是施工误差引起的管道轴线弯曲。管道轴线弯曲严重时可使摩阻力成倍增长。正是由于这一原因,引出了许多计算摩阻力的经验公式。但本文仅限于讨论理论公式,而且仅限于管轴线严格为直线状态下的摩阻力理论公式,即在排除由于管轴线弯曲所引起的附加摩阻力的前题下讨论管道摩阻力的理论公式,这时管道摩阻力的理论公式可以简化为平面问题,可以以管道的横断面为模型例出计算图式。 关键词:理论公式摩阻力 一、规范公式存在的问题 管道摩阻力的理论公式在许多文章和手册中都曾经出现过,后来集中反映在GB 50268-97《给水排水管道工程施工及验收规范》中。规范的6.4.8条规定,顶管的顶力可按下式计算: 式中P-计算的总顶力(kN); γ-管道所处土层的重力密度(kN/m3); D1-管道的外径(m); H-管道顶部以上覆盖土层的厚度(m); φ-管道所处土层的内摩擦角(°); ω-管道单位长度的自重(kN/m),(笔者:应改为由自重产生

的力); L-管道的计算顶进长度(m); f-顶进时,管道表面与其周围土层之间的摩擦系数; PF-顶进时,工具管的迎面阻力(kN)。 仅就管道摩擦力而言,上述公式可以简化。设p为单位长度管道的摩阻力,则: 这一公式引用了摩擦力的基本理论:摩擦阻力等于正压力乘摩擦系数。摩擦系数f采用已有的成果,所以问题的讨论重点转移到正压力的计算上来,式中的tg2(45°-φ/2)是主动土压力系数,用K1来表示:K1=tg2(45°-φ/2),代入上式得: 稍作变化,将上式改写如下: 此式的物理意义是:管道摩助力等于管顶土压力强度与水平管轴线处主动土压力强度之和的2倍,乘以管道直径,再乘以摩擦系数,另外再加上管道自重所产生的摩阻力。 上式中第1项是管顶土压力和管底地基应力引起的摩阻力,第2项是管道两侧主动土压力引起的摩阻力,计算时采用了每个方向上的单位土压力乘以管道外径D1作为正压力,这种计算方法即违背了摩擦力的基本理论,因为除管顶、管底和水平管轴线两侧共4处土压力以外,所有的土压力与管道表面不垂直,并非是正压力。 二、理论公式的推导 假设土压力表示方法适用于圆形管道,下面按摩阻力的基本理论来推导摩阻力的理论公式。

预应力张拉锚口摩阻损失试验方法

锚圈口摩阻损失试验 本实施性试验适合木刀沟特大桥30m连续T梁中跨中梁,孔道数为N1=7、N2=8、N3=8。 本试验目的在于测定孔道摩阻损失及锚圈口摩阻损失,确定超张拉系数。 本次试验在实体梁板(即曲线孔道)上进行,与《公路桥涵施工技术规范》(JTG/T F50-2011)附录测试方法不同(在直线孔道进行)。其原因是:在实际施工过程中,直线孔道并不多见,往往包含曲线孔道,优点在于更贴近施工环境,得出的数据更加准确。 孔道摩阻试验确定 试验原理: 梁板两端均不上工作锚,锚固段控制油压为4Mpa,张拉端分级张拉按照300KN每级增加直至张拉控制应力,得出孔道摩阻损失应力; 试验方法: 1、试验前准备: 穿好钢绞线的实体梁板(本次以单孔N2为测试孔)、配套锚具(工作锚、工作锚夹片、限位板、工作锚、工作锚夹片,配套的目的在于是钢绞线在同一轴线上,尽可能减少钢绞线与锚具摩擦,影响数据准确性。 2、孔道摩阻损失测定: 主动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,被动端千斤顶吊装,不上工作锚,千斤顶与梁体之间垫工作锚,限位板,油缸预先伸出10cm(1、防止油缸被拉损坏2、方便回油退工具锚夹片)。 测定:本次选择中梁中跨N2孔道(8束钢绞线)进行试验,主动端1#千斤顶分级张拉按照300KN每级增加直至张拉控制应力,被动端(2#千斤顶)读数,反复3 次。 调换主被动端,重复以上步骤 3 次。

)1()(con s μθσσ+--=kx e 应力张拉端钢绞线锚下控制--con σ 摩擦系数预应力钢筋与管道壁的--μ ) 之和(线管道部分切线的夹角从张拉端至计算截面曲rad --θ2v 22h θθθ+= 擦的影响系数管道每米局部偏差对摩--k 管道长度从张拉端至计算截面的--x 根据以上公式推导出k 值和μ值,设主动端张拉力为P1,被动端为P2此时管道长度为x ,θ为管道全长的曲线包角,考虑上式两边同时乘以预应力钢绞线的 有效面积则得出:)1(p p -p ) (121μθ+--=kx e 即) (12p p μθ+-=kx e ,两侧取对数得()12/-ln P P kx =+μθ 令)(12/p p -ln y =,则y =+μθkx 由于测试误差和各孔道μ、k 值差异离散,利用最小二乘法原理, 令2 n 1 i i i i -kx n 1)(∑=+=Y A μθ 要使上式得最小值,必须满足条件; 0=??μA ,0k =??A 即 i n 1i i i i -kx n 2θμθμ)(∑=+=??Y A ,i n 1i i i i x -kx n 2k )(∑=+=??Y A μθ 整理得 -x k n 1i n 1i i i n 1i i i 2 i =+∑∑∑===θθθμY 0 x -x k x i n 1 i n 1 i i n 1 i 2i i i =+∑∑∑===Y θμ

预应力筋张拉时的摩阻损失

预应力筋张拉时的摩阻损失 作者:Yao Manling (姚满玲),Pei Chengrun (裴承润) (北京市政路桥控股集团北京公路桥梁建设公司,北京) 【摘要】:由于预应力筋与孔道壁之间的摩擦引起的预应力损失,张拉力沿孔道长度而减少;当预应力筋孔道长度较大和预应力筋有一定的包角时,张拉预应力筋时的应力损失不是用超张拉的张拉方法能够解决的。 【关键词】:孔道摩阻,张拉,超张拉,张拉力损失 1、概述: 对于后张预应力筋,由于预应力筋与孔道壁之间的摩擦引起的预应力损失、锚具变形及预应力筋内缩、预应力筋与台座之间温差引起的预应力损失、预应力筋松弛引起的损失、混凝土收缩徐变引起的预应力损失。这些损失都会对结构有效预应力产生影响。因此在预应力混凝土施工时,必须严格按照施工规范施工,以保证预应力筋的有效应力。 2、预应力筋孔道摩阻对预应力筋应力的影响: 由于预应力筋与预应力孔道之间的摩擦,预应力筋张拉时候,预应力筋在各个截面的应力和张拉力是变化的,而且遵循下面公式给予的关系。 预应力筋应力:)(μθσσ+-=kx con x e (公式:2-1) 预应力张拉力:)(μθ+-=kx con x e p p (公式:2-2) 张拉力损失: ()1') (μθ+--=kx con x e p p (公式:2-3)

由公式2-3知,因为预应力筋与预应力筋孔道之间摩阻的存在,张拉力沿预应力孔道是逐渐减小的。假若设计要求两端张拉而实际为一端张拉时候,则传递到非张拉端的张拉力因为孔道摩阻的存在而与设计要求的张拉力相当大的差距。 预应力筋伸长值计算公式:AE L P L p /=?(公式:2-4) μθμθ+-= +-kx e P P kx p ) 1()( (公式:2-5) 式中:P P —预应力筋平均张拉力(N ); P —预应力筋张拉端的张拉力(N ); x —从张拉端至计算截面的孔道长度(m ); θ—从张拉端至计算截面曲线孔道部分切线的夹角之和(rad ); k —孔道每米局部偏差对摩擦的影响系数; u —预应力筋与孔道壁的摩擦系数。 (注:当预应力筋为直线时P P =P ) 由上述公式可以发现,预应力筋与预应力孔道的之间的摩擦,对预应力筋的伸长值是有影响的。现行《公路桥涵施工技术规范》(JTJ041-2000)对预应力筋张拉实行双控的目的就是根据预应力筋的张拉伸长值检验实际张拉力。 3、工程实例: 3.1北京市西六环路(良乡~寨口)公路段第六标段(K10+200~K13+300)大灰厂路互通立交主线1号桥位于圆曲线段,曲线半径为1800米,桥孔布置为(30+35+30米)+(30+30+25米),桥全长187.56米。桥梁上部结构为预应力混凝土连续箱梁,分2联,

梁体的摩阻测试方案

1. 检测目的及测试内容 预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,对它的准确估计将关系到有效预应力是否能满足梁使用要求,影响着梁体的预拱变形,在某些情况下将影响着桥梁的整体外观等。过高的估计会使得预应力张拉过度,导致梁端混凝土局部破坏或梁体预拉区开裂,且梁体延性会降低;过低的估计则不能施加足够的预应力,进而影响桥梁的承载能力、变形和抗裂度等。 预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。工程中对预应力管道摩阻损失采用摩阻系数μ和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。 摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。 2. 检测依据 (1)《高速铁路桥涵工程施工质量验收标准》(TB10752-2010) (2)《高速铁路桥涵工程施工技术规程》(Q/CR9603-2015) (3)《铁路工程预应力筋用夹片式锚具、夹具和连接器技术条件》TB/T3193-2008 (4)××桥设计文件。 3. 仪器设备 (1)张拉千斤顶及配套设备;

32m箱梁预应力孔道管道摩阻及张拉力的调整试验

32m箱梁预应力孔道管道摩阻及张拉力的调整试验 摘要:兰新第二双线32m铁路简支箱梁采用后张法预应力体系,根据在实梁上进行5种预应力筋束的孔道摩阻试验,测试孔道摩阻系数μ和偏差系数k,以检查预应力孔道的成孔情况,并根据测量数据对张拉力进行调整,保证实梁的有效预应力。 关键字:预应力摩阻系数偏差系数 1.引言: 预应力张拉是后张法预应力混凝土梁的一道极为重要的工序,如何准确将设计张拉力施加于梁体直接影响梁的耐久性、安全性、刚度及矢拱高度。后张梁管道摩阻是引起预应力损失的五个主要因素(混凝土收缩徐变、钢筋松弛、锚头变形及钢筋回缩、摩阻、混凝土弹性压缩)之一。由于施工过程中诸多不确定因素及施工水平的差异,张拉前应对管道摩阻现场测试,并根据测试结果对张拉力及管道进行调整,将设计张拉力准确施加至梁体。 兰新第二双线32m箱粱为后张法预应力混凝土结构,预应力束沿梁长通长布置,有腹板束和底板束两种。共有孔道27孔,其中5孔采用9—7φ15.2钢绞线,22孔采用10—7φ15.2钢绞线。钢绞线强度等级为1970 mpa。预应力管道采用橡胶抽拔棒抽拔成型,设计管道局部偏差影响系数k=0.0015、摩擦系数μ=O.55。 2 .摩阻测试的基本原理 张拉时,预应力钢绞线与孔道壁接触面间产生摩擦力引起预应力损失,称为摩阻损失。摩阻损失主要由于孔道的弯曲和孔道的偏差两部分影响所产生,从理论上说直线孔道无摩擦损失,但由于施工中孔道位置的偏差及孔道不光滑等原因,在钢绞线张拉时实际上仍会与孔道壁接触而引起摩阻损失,称此项为孔道偏差影响(长度影响)摩擦损失,其值较小,反映在系数k上;对于弯道部分除了孔道偏差影响之外,还有因孔道转弯,预应力钢绞线对弯道内壁的径向压力所引起的摩擦损失,一般称这部分影响为弯道影响摩擦损失,其值较大,并随钢筋弯曲角度的增加而增加,反应在系数μ上。 本次管道摩阻试验选取编号为N11、N9、N7、N3、N1b五个孔道。试验孔道的位置及管道相关参数见表1。

孔道摩阻试验作业指导书

作业指导书 批准人: 年月日颁布年月日实施编制:审核:

孔道摩阻试验作业指导书 一、主题内容与适用范围 摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。 二、引用标准 (1)《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG D62-2004) (2)《公路桥涵施工技术规范》(JTG/T F50-2011)/附录C2 (3)拟测试梁的设计图纸 三、检查仪器 现场检测设备一览表表2-1 四、检查方法 1预应力束选择 试验选择预应力束的原则如下:(1)预应力束的长度不能太小,否则,摩阻损失较小,而影响因素较多,试验精度无法保证;(2)预应力束的长度不能过大,因为试验时预应力束为单端张拉,预应力束的伸长量较大,若预应力束长度过大则会增加试验的难度。(3)选取的预应力束尽可能包含最大弯起和最小弯起的钢束,便于后期数据的计算2测试方法

管道摩阻常规测试方法以主被动千斤顶法为主,该方法主要存在测试不够准确等问题。其一:由于千斤顶内部存在摩擦阻力,虽然主被动端交替测试可消除大部分影响,但仍存在一定的影响;其二:千斤顶主动和被动张拉的油表读数是不同的,需要在测试前进行现场标定被动张拉曲线;其三:在测试工艺上,预应力筋从喇叭口到千斤顶张拉端的长度不足,使得预应力筋和喇叭口有接触,产生一定的摩擦阻力,也使得测试数据包含了该部分的影响。为解决上述问题,保证测试数据的准确,使用压力传感器测取张拉端和被张拉端的压力,不再使用千斤顶油表读取数据的方法。为保证所测数据准确反映管道部分的摩阻影响,在传感器外采用约束垫板的测试工艺,其测试原理如图1所示。采用该试验装置,由于力传感器直接作用在工具锚或千斤顶与梁体之间,因此各种压缩变形等影响因素在张拉中予以及时补偿,同时测试的时间历程比较短,避免了收缩与徐变等问题,因而两端力的差值即为管道的摩阻损失。 另外,为减少测试误差,采用固定端和张拉端交替张拉的方式进行,即测试过程中完成一端张拉后进行另一端的张拉测试,每端重复进行3次,每束预应力筋共进行6次张拉测试,取其平均结果。测试试验过程中应均匀连续地张拉预应力筋,中途不宜停止,防止预应力筋回缩引起误差。传感器以及千斤顶安装时应确保其中轴线与预应力筋的中轴线重合。现场布置如图1。 图1 管道摩阻测试仪器布置图 该测试方法与常规测试方法比较,主要特点如下: (1) 测试原理正确:约束垫板的圆孔直径与管道直径基本相等,如此可使预应力筋以直线形式穿过喇叭口和压力传感器,预应力筋与二者没有接触,所测数据仅包括管道摩阻力,保证了管道摩阻损失测试的正确性。而常规测试中所测摩阻力包括了喇叭口的摩阻力,测试原理上存在缺陷。 (2) 数据准确可靠:采用穿心式压力传感器提高了测试数据的可靠性和准确性,不受张拉千斤顶的影响。 (3)实测时预先将千斤顶油缸略加顶出,以便拆卸张拉端夹片;被动端夹片的拆卸待张拉千斤顶回油后,摇晃预应力筋即可拆卸夹片。 (4) 预应力筋可正常使用:从喇叭口到压力传感器外端,预应力筋与二者没有接触,不会对这部分预应力筋造成损伤,即两个工作锚之间的预应力筋没有损伤,可以正常使用。

简述孔道摩阻试验方法与研究

简述孔道摩阻试验方法与研究 摘要:介绍桥梁预应力摩阻试验内容和方法,提出了以往预应力摩阻试验方法中存在的问题,针对问题从摩阻试验的测试技术上进行改进,使得桥梁预应力摩阻试验方法更具实际、合理。通过现场实践验证,其可操作性甚佳、具有较高的测试精度。总结了现场试验的一些经验和体会。 关键词:桥梁预应力控制张拉力摩阻损失 1 前言:在桥梁预应力钢绞线张拉施工过程中,总张拉力应为控制张拉力与千斤顶内摩阻力、钢铰线束与管道摩阻力、锚固端摩阻(工作锚、夹片)及固端喇叭口摩阻损失力之和。其中,千斤顶的内摩阻力在校准千斤顶时可确定;锚具产品其张拉的损失率为可确定数;而钢铰线束与管道摩阻力、锚固端摩阻及固端喇叭口摩阻损失力则需现场试验方可得到。对于后张法预应力混凝土桥梁而言,管道摩阻损失是预应力张拉各种损失的主要部分。因此,在桥梁预应力钢绞线张拉施工中,要施加多少张拉力,才能满足设计的要求尤为重要,而准确测定管道摩阻损失,是确定施工张拉力的重要依据。 试验的方法和测试的技术是获取高精度试验数据的手段。而在以往的实践中,试验方法及技术的实操难以实现,数据准确性难以保证。可见,在管道摩阻损失试验中,改进试验方法和测试技术,是提高试验精度,减少测试误差的有效途径。本文就是针对桥梁的摩阻试验,阐述了现场试验方法,对桥梁预应力管道摩阻损失试验方法进行改进,使试验方法更趋实际、合理、准确。同时,文章还总结了本课题组现场试验的一些做法和经验,可为同行提供借鉴和参考。 2 试验内容和方法 2.1试验方案 预应力摩阻损失包含:管道摩阻损失、喇叭口损失、锚具摩阻损失和工具锚损失等。为了得到预应力管道摩阻损失,就必须剔除喇叭口、锚具和工具锚摩阻损失。进行现场试验,获取现场张拉预应力摩阻损失。试验与实际预应力张拉的工况一样采用液压千斤顶加力,预应力摩阻损失量为主动、被动端斤顶的力差,所不同是张拉时喇叭口处的工作锚板不装夹片。喇叭口摩阻损失量可通过另做试验取得;厂家成型生产锚具可提供锚具摩阻损失率。 本项目预应力摩阻损失试验所用的张拉设备与现场施工时使用的张拉设备完全一致,仅是对长管道而采用多个千斤顶。为保证试验数据的精度,测定张拉力的系统由张拉千斤顶(YCW400型千斤顶)、压力传感器、游标卡尺。 2.2试验方法 (1)将经标定的压力传器与千斤顶安装在需试验的孔道上。将千斤顶与电

预应力摩阻损失测试试验方案

预应力摩阻损失测试 试验方案 山东铁正工程试验检测中心有限公司 二〇一0年十一月八日

目录 1.概述 (1) 2. 检测依据 (1) 3. 检测使用的仪器及设备 (1) 4.孔道摩阻损失的测试 (1) 4.1 测试方法 (1) 4.2 试验前的准备工作 (3) 4.3 试验测试步骤 (3) 4.4 数据处理方法 (4) 4.5 注意事项 (6) 5.锚口及喇叭口摩阻损失测试 (6) 5.1 测试方法 (6) 5.2 测试步骤 (7) 附件1. 测试记录表格 ............................................. 错误!未定义书签。

1.概述 预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,对它的准确估计将关系到有效预应力是否能满足梁使用要求,影响着梁体的预拱变形,在某些情况下将影响着桥梁的整体外观等。过高的估计会使得预应力张拉过度,导致梁端混凝土局部破坏或梁体预拉区开裂,且梁体延性会降低;过低的估计则不能施加足够的预应力,进而影响桥梁的承载能力、变形和抗裂度等。 预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。工程中对预应力管道摩阻损失采用摩阻系数μ和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。 摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。 2. 检测依据 (1)《公路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005)(2)《公路桥涵施工规范》(TB10203-2002) (3)拟测试梁的设计图纸 3. 检测使用的仪器及设备 (1)2台千斤顶、2台高压油泵,2块0.4级精密压力表。 (2)2台传感器,1台读数仪,2根配套连接线缆。 (3)对中专用工装。根据现场条件确定。 (4)工具锚2套,工作锚1套,配套限位板1块。 (5)0.5mm精度钢板尺2把,记录用夹板2个,钢笔2,计算器1,记录纸若干。 4.孔道摩阻损失的测试 4.1 测试方法

预应力摩阻损失测试试验方案

预应力摩阻损失测试试验方案 石家庄铁道学院 岩土与结构实验中心 二〇〇八年九月二十一日

目录 1.概述 (1) 2. 检测依据 (1) 3. 检测使用的仪器及设备 (1) 4.孔道摩阻损失的测试 (2) 4.1 测试方法 (2) 4.2 试验前的准备工作 (3) 4.3 试验测试步骤 (3) 4.4 数据处理方法 (4) 4.5 注意事项 (6) 5.锚口及喇叭口摩阻损失测试 (6) 5.1 测试方法 (6) 5.2 测试步骤 (7) 附件1. 测试记录表格 (9) 附件2. 资质证书 (10)

1.概述 预应力摩阻测试包括锚口摩阻、管道摩阻、喇叭口摩阻三部分。预应力摩阻损失是后张预应力混凝土梁的预应力损失的主要部分之一,对它的准确估计将关系到有效预应力是否能满足梁使用要求,影响着梁体的预拱变形,在某些情况下将影响着桥梁的整体外观等。过高的估计会使得预应力张拉过度,导致梁端混凝土局部破坏或梁体预拉区开裂,且梁体延性会降低;过低的估计则不能施加足够的预应力,进而影响桥梁的承载能力、变形和抗裂度等。 预应力管道摩阻损失与管道材料性质、力筋束种类以及张拉工艺等有关,相差较大,最大可达45%。工程中对预应力管道摩阻损失采用摩阻系数μ和管道偏差系数k来表征,虽然设计规范给出了一些建议的取值范围,但基于对实际工程质量保证和施工控制的需要,以及在不同工程中其管道摩阻系数差别较大的事实,在预应力张拉前,需要对同一工地同一施工条件下的管道摩阻系数进行实际测定,从而为张拉时张拉力、伸长量以及预拱度等的控制提供依据。 摩阻测试的主要目的一是可以检验设计所取计算参数是否正确,防止计算预应力损失偏小,给结构带来安全隐患;二是为施工提供可靠依据,以便更准确地确定张拉控制应力和力筋伸长量;三是可检验管道及张拉工艺的施工质量;四是通过大量现场测试,在统计的基础上,为规范的修改提供科学依据。 受中铁×××制梁厂的委托,石家庄铁道学院岩土与结构实验中心拟于2008年×月×日开始对××××进行预应力摩阻测试。 2. 检测依据 (1)《铁路桥涵钢筋混凝土及预应力混凝土结构设计规范》(TB10002.3—2005)(2)《铁路桥涵施工规范》(TB10203-2002) (3)拟测试梁的设计图纸 3. 检测使用的仪器及设备 (1)2台千斤顶、2台高压油泵,2块0.4级精密压力表。 (2)2台传感器,1台读数仪,2根配套连接线缆。 (3)对中专用工装。根据现场条件确定。 (4)工具锚2套,工作锚1套,配套限位板1块。 (5)0.5mm精度钢板尺2把,记录用夹板2个,钢笔2,计算器1,记录纸若干。

管道水力摩阻系数的计算

管道水力摩阻系数的计算 Черникин,A.B. Черникин,A.B.:管道水力摩阻系数的计算,油气储运,1999,18(2)26~28。 摘要介绍了计算水力摩阻系数λ的通用公式,在分析现有计算摩阻系数公式的基础上,借助于专门的过渡函数,求出了新的通用式。推荐可实际应用于管道水力计算的公式λ=0.11[(Z+ε+C1.4)/(115 C+1)]1/4,该公式可完全避免确定液体流动区域的程序,适用于任一雷诺数Re和不同管子相对粗糙度ε,排除了由于自身连续性而导致不同区域边界上λ数值不一致的情况。 主题词管道水力摩阻系数计算方程 一、管道水力摩阻系数计算的改进 完善各种管道(原油管道、天然气管道、水管道等)的水力计算,可以通过提高计算精度或使计算公式通用化等途径来实现。进行水力计算所需重要参数之一,便是水力摩阻系数λ,一般情况下它是以下两个参数的函数:雷诺数Re和管子相对粗糙度ε。依据这些参数的数值,管道内流体流动划分为不同区域(状态),对于每个区域都有计算λ的公式,以及确定区域边界的所谓雷诺数过渡值。 在分析现有计算系数λ的公式和寻求通用计算式的基础上,借助专门的过渡函数,求得以下形式新的通式: (1) 这一公式覆盖所有的流动区域,即在管输液体和气体介质时,用于计算任一Re和ε时的λ。公式中的参量具有如下数值:对于液体,α=0.11,C=1.4,γ=68/Re,A=(28 γ)10,B=115,n=4;对于气体介质,α=0.077,C=1.5,γ=79/Re,A=(25 γ)10,B=76,n=5。 比较式(1)和常用的斯托克斯公式、Aльтшуль公式、俄罗斯天然气科学研究院公式(做为特例,针对不同流动区域,由式(1)很容易求得这些公式)计算λ的结果,它们完全吻合。最大的偏差(不超过1.7%)发生在层流与湍流过渡区边界上。在其它情况下,偏差甚小。

摩阻试验方案new

京沪高速铁路 沧德特大桥跨104 国道( 45+3×70+45 )m 预应力混凝土连续梁桥摩阻、锚口、喇叭口损失试验方案 交通大学土木工程学院 2009 年04 月

1 工程概况 1 工程概况 京沪高铁沧德特大桥跨104 国道( 45+3×70+45)m 预应力混凝土连续梁桥,梁体为单箱单室、变高度、变截面结构。箱梁顶宽12.0m ,箱梁底宽6.7m 。顶板厚度40至50cm 按折线变化,底板厚度40 至90cm,按直线线性变化,腹板厚48 至80cm ,厚度按折线变化,中支点处腹板局部加厚到165cm。 梁全长为301.5m ,计算跨度为45+3×70+45m。中支点处梁高6.5m ,跨中9m 直线段及边跨15.25m 直线段梁高为3.5m ,梁底下缘按二次抛物线变化,边支座中心线至梁端0.75m 。 箱梁采用三向预应力体系,纵向预应力筋采用1×7-15.2-1860-GB/T5224-2003 预应力钢绞线,锚固体系采用OVM 自锚式拉丝体系,拉采用与之配套的机具设备,管道形成采用金属波纹管成孔。 2 试验的必要性 由于预应力筋过长或弯曲过多都会加大预应力筋的孔道摩阻损失,特别是弯曲多、弯曲半径小、弯曲角度较大的预应力筋,两端拉时,中间段的有效预应力损失较大。实测资料表明:虽然孔道材质、力筋束种类以及拉控制力相同,不同单位施工的梁所用的钢绞线与波纹管的实测孔道摩阻系数却大不相同,同一单位施工的不同孔道的摩阻系数也存在差异。 作为拉的控制条件,如果孔道有漏浆堵塞现象,若不校核伸长值,就会使有效预应力达不到设计要求;另外,在施工过程中,预应力孔道埋设与设计存在误差时,预应力损失也是不同的,这时,设计伸长值若按照以往经验计算是不能真实反映实际施工情况的。因此,测量预应力筋的摩阻力,是确保施工质量的有效措施。 锚口、喇叭口损失在预应力的损失中也占有较大的比重,为保证预应力束的锚下应力,需要测试锚口和喇叭口的损失。 为解决孔道摩阻、锚口、喇叭口常规测试中存在的问题,保证测试数据的准确性,在本桥梁体孔道摩阻试验中,使用穿心式压力传感器测试拉端和被动端的压力以代替千斤顶油压表读取数据的方法,提高了测试数据的可靠度与准确性,测试结果不受千斤顶油压表读数分辨率较低的影响;并在传感器外采用约束垫板的测试工艺,以保证拉过程中压力传感器与拉千斤顶对位准确。

摩阻试验方案

京沪高速铁路 沧德特大桥跨104国道(45+3×70+45)m预应力 混凝土连续梁桥摩阻、锚口、喇叭口损失试验方案 兰州交通大学土木工程学院 2009年04月

1 工程概况 1 工程概况 京沪高铁沧德特大桥跨104国道(45+3×70+45)m预应力混凝土连续梁桥,梁体为单箱单室、变高度、变截面结构。箱梁顶宽12.0m,箱梁底宽6.7m。顶板厚度40至50cm按折线变化,底板厚度40至90cm,按直线线性变化,腹板厚48至80cm,厚度按折线变化,中支点处腹板局部加厚到165cm。 梁全长为301.5m,计算跨度为45+3×70+45m。中支点处梁高6.5m,跨中9m直线段及边跨15.25m直线段梁高为3.5m,梁底下缘按二次抛物线变化,边支座中心线至梁端0.75m。 箱梁采用三向预应力体系,纵向预应力筋采用1×T5224-2003预应力钢绞线,锚固体系采用OVM自锚式拉丝体系,张拉采用与之配套的机具设备,管道形成采用金属波纹管成孔。 2 试验的必要性 由于预应力筋过长或弯曲过多都会加大预应力筋的孔道摩阻损失,特别是弯曲多、弯曲半径小、弯曲角度较大的预应力筋,两端张拉时,中间段的有效预应力损失较大。实测资料表明:虽然孔道材质、力筋束种类以及张拉控制力相同,不同单位施工的梁所用的钢绞线与波纹管的实测孔道摩阻系数却大不相同,同一单位施工的不同孔道的摩阻系数也存在差异。 作为张拉的控制条件,如果孔道有漏浆堵塞现象,若不校核伸长值,就会使有效预应力达不到设计要求;另外,在施工过程中,预应力孔道埋设与设计存在误差时,预应力损失也是不同的,这时,设计伸长值若按照以往经验计算是不能真实反映实际施工情况的。因此,测量预应力筋的摩阻力,是确保施工质量的有效措施。 锚口、喇叭口损失在预应力的损失中也占有较大的比重,为保证预应力束的锚下应力,需要测试锚口和喇叭口的损失。 为解决孔道摩阻、锚口、喇叭口常规测试中存在的问题,保证测试数据的准确性,在本桥梁体孔道摩阻试验中,使用穿心式压力传感器测试张拉端和被动端的压力以代替千斤顶油压表读取数据的方法,提高了测试数据的可靠度与准确性,测试结果不受千斤顶油压表读数分辨率较低的影响;并在传感器外采用约束垫板的测试工艺,以保证张拉过程中压力传感器与张拉千斤顶对位准确。 3 摩阻损失组成

流速与管道摩阻关系

一、流速与管道摩阻的关系 选取管段如下图1所示: 图1 截取管网的某一管段 管段水头损失计算H=H2-H1=SQ2…..① 对于管道摩阻S计算公式为S=A*L….. ② 其中A为比阻,L为管长。 比阻公式A=64/(π2*c2*d5) …..③ 其中d为管径,c为谢才系数,c=1/n*R1/6,n为糙率,对于不同 的管材n值:铸铁管0.013,混凝土、钢筋混凝土0.013-0.014、钢管0.012,塑料管0.014。 得单位长度摩阻S’=10.3n2/d5.33….. ④

S’与糙率n和管径d有关。 流量Q=[H/(S’*L)]0.5…..⑤ 由V=4Q/ πd2计算得流速: V= 4H0.5/πd2(S’*L) 0.5……⑥ 二、管道摩阻的取值 参考公式④:S’=10.3n2/d5.33计算。 对于塑料管(n=0.014),对应于不同管径的单位长度摩阻S’参考取值如下表1所示: 表1 塑料管的单位长度摩阻的取值 对于钢管(n=0.012),对应于不同管径的单位长度摩阻S’参考取值如下表2所示: 表2 钢管的单位长度摩阻的取值

对于铸铁管(n=0.013),对应于不同管径的单位长度摩阻S’参考取值如下表3所示: 表3 铸铁管的单位长度摩阻的取值 三、实例 例一段150m塑料管的管道,管径DN160mm,管段压力差是3m ,计算管段流速? 答:糙率n=0.014 管道摩阻S=L*10.3n2/d5.33=150*10.3*0.0142/0.165.33=5235 (s2/m5) 流量Q=[H/S]0.5=[3/5235]0.5=0.024 (m3/s) 管道流速V=4Q/(πd2)=4*0.024/(3.14*0.162)=1.19 (m/s) 或从上表中得出S’值,直接代入公式⑥计算。