水合物法分离丁辛醇弛放气中的丙烷丙烯_孙强

2011 年 2 月 Journal of Chemical Engineering of Chinese Universities Feb. 2011文章编号:1003-9015(2011)01-0018-06

水合物法分离丁辛醇弛放气中的丙烷丙烯

孙强1, 郭绪强1, 刘爱贤1, 刘祺凤1, 姜美玉2, 闻伟华3

(1. 中国石油大学(北京) 重质油国家重点实验室, 北京 102249;

2. 中国石油集团工程设计公司, 北京 100085;

3. 中原石油化工有限责任公司, 河南濮阳 457000)

摘要:丁辛醇弛放气中(简称弛放气)含有较多的丙烷和丙烯,对其分离回收可用于制作液化天然气。水合物分离法

能有效分离小分子气体混合物,今利用高压相平衡实验装置对水合物法分离弛放气以回收丙烷和丙烯进行了实验研究。

实验采用“压力搜索法”测得弛放气在纯水及自来水中生成水合物的不同条件,进而分别在纯水、自来水以及在自来

水中添加十二烷基硫酸钠(SDS)的三种不同溶液体系中考察水合物法分离弛放气的效果。实验结果表明:相同温度下,弛放气在自来水中生成水合物的压力比纯水中稍低。当原料气中丙烷和丙烯的摩尔含量分别为12.80% 和36.75% 时,达到单级平衡后,三种不同溶液体系的水合物相中丙烷和丙烯的总含量均约在60% 以上,丙烷的平均回收率为

86.62%(最高为88.73%),丙烯的平均回收率为78.94%(最高为83.46%),说明水合物分离法能够有效回收弛放气中的丙

烷和丙烯组分,具有广阔的工业应用前景。

关键词:水合物;弛放气;分离;丙烷;丙烯

中图分类号:TQ028.1 文献标识码:A

Separating Propane and Propylene from the Vent Gas of Butyl Octanol Unit via

Hydrate Formation

SUN Qiang1, GUO Xu-qiang1, LIU Ai-xian1, LIU Qi-feng1, JIANG Mei-yu2, WEN Wei-hua3

(1. State Key Laboratory of Heavy Oil Processing, China University of Petroleum, Beijing 102249, China;

2. China Petroleum Engineering Co., Ltd Beijing Company, Beijing 100085, China;

3. Zhongyuan Petrochemical Co., Ltd, Puyang 457000, China)

Abstract:Propane and propylene, which are the main components of the vent gas of butyl octanol unit (vent gas for short), could be separated and used as liquefied petroleum gas (LPG). A set of high pressure phase equilibrium experimental device was used to conduct the separation of propane and propylene from the vent gas via hydrate formation which was already proved to be an effective approach for the separation of gas mixtures consisted of small molecule gases. After measuring different conditions for hydrate formation in pure water and tap water by “pressure search method”, the experiments of propane and propylene separation from vent gas by method of hydrate formation were conducted respectively in pure water, tape water and sodium dodecyl sulfate (SDS) solutions. The results show that the formation pressure of vent gas hydrate in tap water is lower than that in pure water at the same temperature. When the mole concentrations of propane and propylene in the vent gas are 12.8% and 36.75%, respectively, under single-stage equilibrium, the total contents of propane and propylene in the hydrate phases formed separately in above mentioned solutions all increase to above 60%(mol). The average recovery of propane is 86.62% with a maximum recovery of 88.73%, and the average recovery of propylene is 78.94% with a maximum recovery of 83.46%. It reveals that the propane and propylene in vent gas can be effectively separated and concentrated via hydrate formation, and the method of gas separation via hydrate formation has a broad prospect in industrial application.

Key words: hydrate; vent gas; separate; propane; propylene

收稿日期:2010-01-21;修订日期:2010-05-01。

作者简介:孙强(1981-),男,山东烟台人,中国石油大学(北京)博士生。通讯联系人:郭绪强,E-mail:guoxq@https://www.360docs.net/doc/9517851042.html,

1 前 言

羰基合成法是当今世界最主要的丁辛醇生产技术路线[1],该工艺是以丙烯和合成气为原料反应生成正、异丁醛,在此过程中会有一部分气体(简称弛放气)从系统循环回路中连续排出,弛放气中含有大量的丙烷和丙烯[2]。由于弛放气组分复杂,难以处理,一般处理弛放气的方法是直接排入燃料气管网作为燃料烧掉,造成了资源的浪费。如果对其中的丙烷和丙烯加以回收,可以用做生产液化气的原料。工业上较多应用膜分离的方法回收丙烷和丙烯[3],但其缺点是膜的使用寿命短且成本较高。为回收丙烷、丙烯,本文将对水合物法分离弛放气进行研究。水合物法可以在273.15 ~293.15 K 之间实现低沸点气体混合物的分离。与膜分离相比,水合物法分离前后的气体压力损失小,流程简单,生产成本低[4~7]。

水合物是水和小分子气体(CH 4、C 2H 6、CO 2、N 2等)在一定温度、压力条件下形成的一种非化学计量性的笼形晶体化合物,外观类似冰霜[8]。水分子通过氢键形成彼此相连的笼子,气体分子处在笼子中以维持笼子的稳定性[9]。相同温度下,不同气体生成水合物的压力也不相同。表1给出了几种不同气体在273.15 K 时生成水合物的压力[10,11]。通过合理控制压力和温度,使易生成水合物的气体组分优先进入水合物相,进而通过气固分离实现气体混合物的分离。考虑到弛放气中的丙烷和丙烯生成水合物的压力明显比气体中的其它组分低,因而可以利用水合物分离法实现回收丙烷和丙烯的目的。

2 实 验

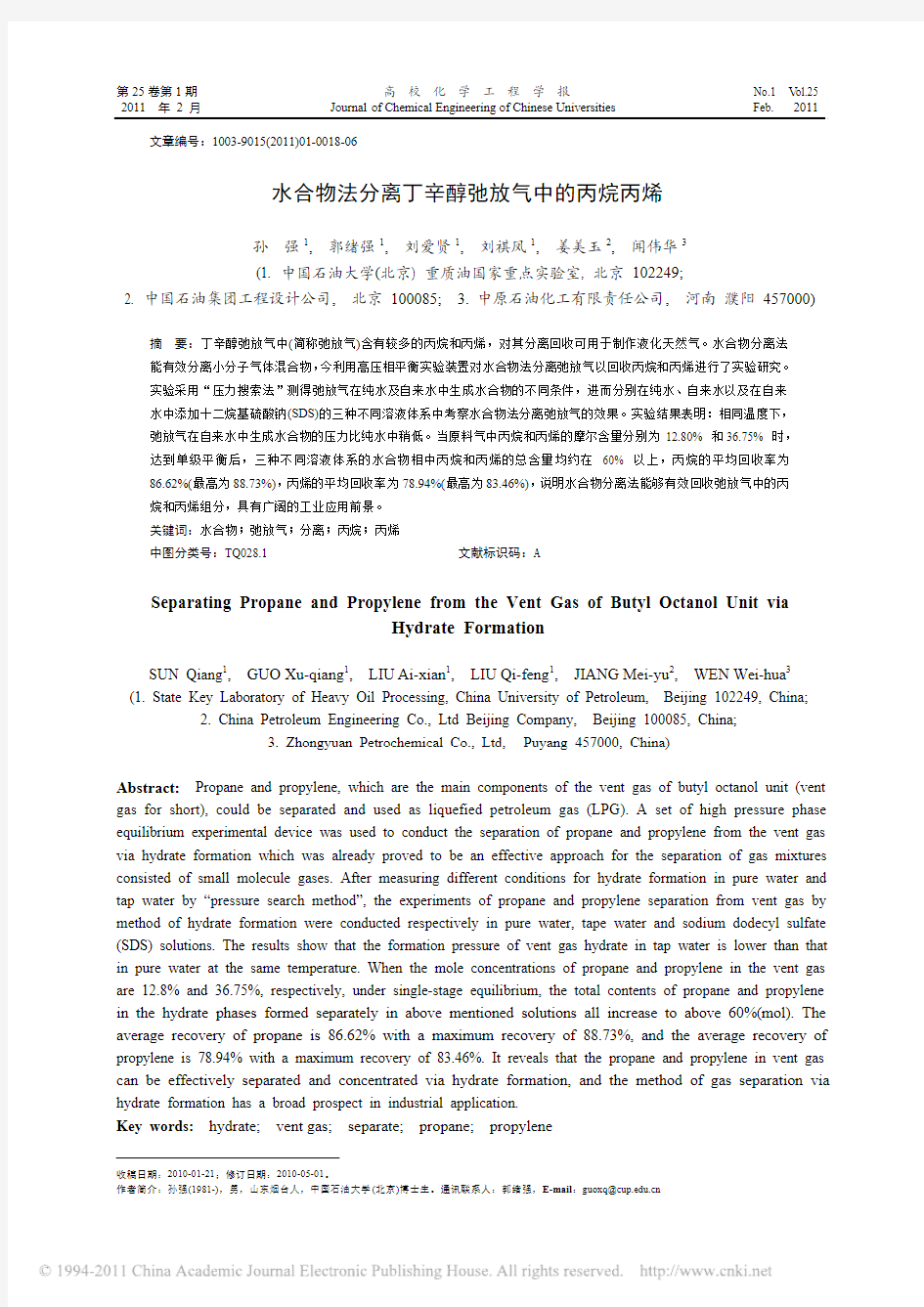

2.1 实验装置

实验装置示意图如图1所示。该装置主要包括四部分:反应釜、手动压力泵、空气浴和数据采集系统。高压可视反应釜由不锈钢材料制成,设计压力为20 MPa ,总体积为420 mL ,分上、下两部分。下部为前后各带有一个玻璃视窗的可视釜,上部为带有活塞的盲釜。活塞与手动压力泵相连,可通过泵带动活塞调整和控制反应釜内的压力。恒温空气浴(型号CW-YF-1)由上海实验仪器总厂生产,控温范围为243.15 ~323.15 K ,控温精度为±0.1 K 。反应釜内的温度由安装在釜壁上的精密铂电阻探头测定,精度为±0.1 K 。釜内气相压力通过连接在管路上的压力传感器测定,量程为20 MPa ,测量精度±0.01 MPa 。此外,在反应釜底部装有一套磁力搅拌器,以使釜内的气液相混合均匀。

2.2 原料气组成

实验所用的弛放气组成列于表 2。实验中所有的气样组成均由 HP6890 型气相色谱仪分析测得。 2.3 实验步骤

2.3.1 水合物生成条件测定

采用“压力搜索法”[12,13]测定弛放气水合物的生成条件,实验步骤如下: ①清洗反应釜,加入适量溶液,抽真空10 min ,用弛放气冲洗3遍管线和反应釜。 ②启动空气浴和搅拌,保持反应釜温度恒定并通入适量弛放气。

表1 273.15 K 时不同气体在纯水中生成水合物的压力(绝压) Table 1 Formation pressures (absolute pressure) of different gas

hydrates at 273.15 K

Gas C 3H 8

C 3H 6

C 2H 6CO 2 CH 4 CO N 2 H 2P / MPa 0.17

0.48

0.53

1.26

2.63 12.0 14.3

\①

①H 2 can not form hydrate.表2 弛放气气体组成

Table 2 Compositions of the vent gas Components C 3H 8C 3H 6C 2H 6CO 2CH 4 CO N 2 H 2 Total

Mole fraction / %12.80

36.75 1.69 4.5017.257.62 1.86

17.53 100.00

1

2

3

4

5

6

7 8

9

10

11

图1 实验装置示意图

Fig.1 Schematic sketch of the experimental apparatus

1. gas cylinder

2. pressure sensor

3. air bath

4. hand pump

5. piston

6. reactor

7. glass window

8. temperature sensor

9. magnetic stirrer 10. gas inlet/outlet 11. liquid inlet/outlet 2

1

③转动加压泵增大气体压力直至有水合物迅速生成,快速降低气体压力,使生成的水合物全部化解。 ④再次增大气体压力至生成少量水合物后,缓慢降低气体压力,使水合物逐渐分解。当反应釜中仅有痕量的水合物晶体(几个晶粒)存在时,维持压力稳定4 h 。

⑤稳定4 h 后,若仍有痕量的水合物晶体悬浮于溶液表面或粘附在反应釜内壁上,则此时的压力即为该温度下的水合物生成压力。若在 4 h 内生成的水合物晶体全部化解,需将压力调整至一较高值(增幅为0.02MPa),使痕量的水合物晶体能够稳定存在4 h ,最终测得该温度下的水合物生成压力。

⑥降低气体压力使水合物全部分解,调整空气浴温度,使反应釜内温度稳定至另一实验温度,重复步骤③~⑥,即可测得弛放气在给定溶液体系不同温度下的水合物生成压力。 2.3.2 水合物法分离弛放气实验

在特定溶液体系中进行单平衡级水合物法分离弛放气并回收丙烷丙烯的实验步骤如下:

①清洗反应釜,加入少量溶液(以便能够对其搅拌均匀充分,最大程度减少液体死体积的发生而影响实验结果),抽真空10 min ,用弛放气对管线和反应釜冲洗3次。

②启动空气浴,使温度达到实验值并保持恒定,按照指定气液比向反应釜内通入定量弛放气。 ③待气体压力达到反应压力值后开启搅拌,反应开始,同时开启计时。反应过程中应始终保持温度、压力和搅拌速度不变。反应4~6 h 后(反应达到平衡),关闭进气管线阀门(确保所抽取的气样为反应釜中气体而非进气管线中的气体,避免气相死体积对实验数据造成误差影响),抽取釜内气体进行色谱组成分析,直至有至少两组分析数据平行。

④降低反应釜内温度至268.15 K(保证生成的水合物稳定),打开出气阀,放出釜内气体并抽真空。升高反应釜温度使生成的水合物全部化解,记录下此时反应釜内的温度和压力,对化解后的气体进行色谱分析,直至有至少两组分析数据平行。

⑤停止搅拌,放出釜中液体和气体。重复步骤①~⑤,测得弛放气在不同条件中的分离实验结果。 2.4 实验结果及分析 2.4.1 弛放气水合物生成条件

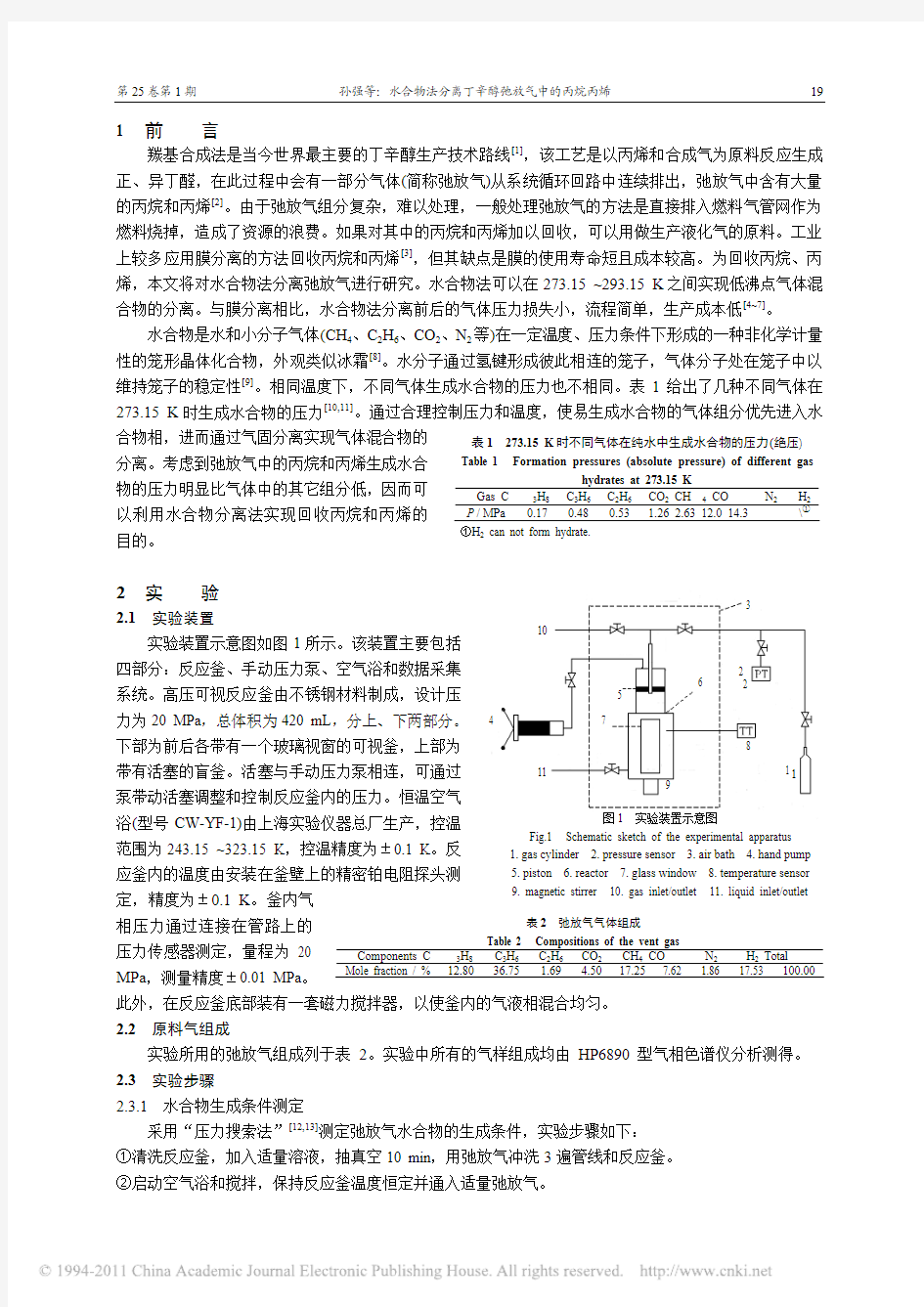

弛放气水合物生成条件是水合物法分离实验的前提和基础。实验中分别对弛放气在纯水和自来水中生成水合物的条件进行了测定,实验数据列于表3及图2中。

测量弛放气在自来水中的水合物生成条件是为实现水合分离弛放气方法的工业化应用打下相应的基础。由图2可知,相同温度下,弛放气在自来水中生成水合物的压力较纯水中略小,原因是自来水

中存在微量的金属离子,导致其水的活度(γ)比纯水(几乎不含离子)的γ 小,因此弛放气更容易生成水合物。随着实验温度的升高,两种体系下的水合物生成压力均呈现近似于线性的增长,说明结果的重现性较好。

2.4.2 水合物法分离弛放气实验结果

为使水合物法分离弛放气技术能够放大应用于实际工程装置,实验将分别对弛放气在纯水、自来水及(自来水+SDS)三种不同溶液中的水合物法分离效果进行考察。由于此三种溶液的 γ 不一样:γ

(纯水)> γ (自来水)> γ (自来水+SDS)( γ (纯水)=1;γ (自来水)及γ (自来水+SDS)在0.97~0.99之间),因此其

表3 弛放气在纯水和自来水中的水合物生成条件 Table 3 Formation conditions of vent gas hydrate in

pure water and tap water

P / MPa

T / K

Pure water Tap water

274.15 0.56 0.54 275.15 0.70 0.66 276.15 0.84 0.78 277.15 0.98 0.91

P / M P a

T / K

图2 弛放气在纯水和自来水中的水合物生成条件 Fig.2 Formation conditions of vent gas hydrate in

pure water and tap water

各自体系下的分离实验速率和分离效果也将有所差别。通过综合对比,以期得到分离效果最好的实验体系以及最优的实验操作条件。SDS 是一种性能良好的水合物动力学促进剂,能够加快水合物生成速度,大大缩短反应达到平衡所需的时间[14]。SDS 的加入使水合物分离法更具工业应用前景。 (1) 纯水体系

实验中的反应温度为274.15 K ,反应压力为1.0 MPa 。反应结束时,反应釜内平衡气相及水合物相的组成列于表4。

在纯水体系中,反应结束时水合物相中丙烷和丙烯的总含量为63.00%,二者的回收率分别为84.61%和74.65%。 (2) 自来水体系

实验中反应压力为1.4 MPa ,分别在274.15 K 和275.15 K 两个温度下进行水合物法分离实验,反应平衡时的气相组成及水合物相的组成分别列于表5。

274.15 K 时,水合物相中丙烷和丙烯的总摩尔分数为59.89%,二者的回收率分别为88.23%和83.46%。275.15 K 时,水合物相中丙烷和丙烯的总含量为59.85%,二者的回收率分别为88.73%和78.22%。反应温度提高1 K 后,分离效果略差,原因是温度升高不利于水合物生成,造成水合物相中丙烷和丙烯的总含量稍小。同时,温度提高引起反应速度降低,反应达到平衡所需的时间越长。因此,从反应温度角度考虑,分离实验应尽量在低温下进行。

(3) (自来水+SDS)体系

反应压力为1.0 MPa ,温度为274.15 K ,分别在300 mg ?L ?1和500 mg ?L ?1两种不同浓度的SDS 溶液中进行水合物法分离实验,反应平衡时气相及水合物相的组成分别列于表6。

在300 mg ?L ?1的SDS 溶液中,反应平衡后水合物相中丙烷和丙烯总的摩尔分数为60.75%,二者的回收率分别为

87.42% 和79.29%。在500 mg ?L ?1的SDS 溶液中,水合物相中丙烷和丙烯的总含量为61.46%,二者的回收率分别为84.13%和79.09%。SDS 浓度越高,水合物中丙烷和丙烯含量越高,而二者的回收率呈略微下降则说明SDS 浓度提高也使部分杂质组分更多地进入水合物相,一定程度上影响了丙烷和丙烯生成水合物,造成平衡气中丙烷、丙烯组成提高,因此SDS 溶液浓度存在一个最优值。在本实验中,综合对比后优选500 mg ?L ?1的SDS 溶液体系。 2.4.3 实验数据对比与分析

将不同体系下分离得到的水合物相中丙烷和丙烯的总摩尔分数描绘于图3中。可以看出,分离之后

表4 纯水体系中水合物法分离实验平衡时气相及水合物相的组成 Table 4 Compositions of both gas and hydrate phases at the

equilibrium state of hydrate formation in pure water Components

Compositions of gas phase / %(mol) Compositions of

hydrate phase / %(mol)

C 3H 8 5.22 21.26 C 3H 6 27.05 41.74 C 2H 6 2.37 1.18 CO 2 3.57 5.07 CO 11.75 4.77 CH 4 15.80 21.43 N 2 2.40 0.21

H 2 31.84

4.34 Total 100.00 100.00

表5 自来水体系中水合物法分离实验平衡时气相及水合物相的组成

Table 5 Compositions of both gas and hydrate phases at the

equilibrium state of hydrate formation in tap water

Compositions of gas phase / %(mol) Compositions of

hydrate phase / %(mol) Components

274.15 K 275.15 K 274.15 K 275.15 K

C 3H 8 4.28 3.76 18.17 19.52 C 3H 6 17.27 20.82 41.72 40.33 C 2H 6 2.11 2.12 1.30 1.21 CO 2 2.64 2.80 5.31 4.99 CO 11.90 11.29 5.75 6.20 CH 4 11.47 9.90 20.14 22.84 N 2 2.30 2.59 0.02 0.02 H 2 48.03 46.72 7.59 4.91 Total 100.00 100.00 100.00 100.00

表6 SDS 溶液中水合物法分离实验平衡时气相及水合物相的组成 Table 6 Compositions of gas and hydrate phases at the equilibrium

state of hydrate formation in SDS solution

Compositions of gas phase / %(mol) Compositions of

hydrate phase / %(mol) Components

300 mg ?L 500 mg ?L 300 mg ?L 500 mg ?L

C 3H 8 5.15 5.73 20.14 20.72 C 3H 6 22.32 22.44 40.61 40.74 C 2H 6 2.08 2.06 1.19 1.18 CO 2 2.13 2.60 5.65 5.84 CO 10.90 10.44 6.39 5.62 CH 4 13.73 13.92 19.59 20.57

N 2 4.68

2.12 0.78 0.20 H 2 39.01 40.69 5.65 5.13 Total 100.00 100.00 100.00 100.00

C o n t e n t s o f C 3 i n h y d r a t e p h a s e / %(m o l )

R e c o v e r y o f C 3 / %

Reaction

图4 不同体系中丙烷和丙烯的回收率 Fig.4 Recoveries of C 3H 8 and C 3H 6 in different reaction

systems

2 Reaction systems

图3 不同体系的水合物相中丙烷和丙烯的总体积分数 Fig.3 Contents of C 3H 8 and C 3H 6 in hydrate phases in

different reaction systems

的丙烷和丙烯总的体积分数在60%以上,说明水合物法对二者具有一定的提浓效果。自来水中丙烷和丙烯的总含量比纯水体系的低,是由于自来水中弛放气生成水合物的压力比纯水中低,而分离实验的反应压力比纯水中高,造成弛放气中的其他杂质组分更易、更多地进入到水合物相,一定程度上影响了丙烷和丙烯的含量。SDS 的加入,不仅提高了反应速率,缩短了反应时间,也增强了气液传质效果,提高了水合物相中丙烷和丙烯的含量,对分离过程起到了良好的促进作用。如果经过二次水合反应,水合物相中丙烷和丙烯的含量将会进一步提高。同时,分离之后的气体中也含有较多的甲烷组分。除了原料气中本来就含有相当一部分的甲烷之外,还因为甲烷生成Ⅰ型水合物,且生成压力较低,而丙烷和丙烯都生成Ⅱ型水合物,故不会阻碍甲烷气体生成水合物,而是与甲烷达到一种共生共存的状态。因此,在今后进一步的研究中,应主要集中于研究开发一种生成Ⅰ型水合物的有效的水合物热力学促进剂,以阻止甲烷生成水合物(Ⅰ型)。此时丙烷和丙烯仍生成Ⅱ型水合物,故会使丙烷和丙烯更易生成水合物,从而能够降低丁辛醇弛放气生成水合物的压力,并且阻止弛放气中的甲烷生成水合物,提高分离后的水合物相中丙烷和丙烯的摩尔含量。

不同体系下通过水合物分离法得到的丙烷和丙烯的回收率图示在图4中。由图4可知,在不同的溶液体系中,水合物法分离得到的丙烷的平均回收率约为86.62%,丙烯的平均回收率约为78.94%,证明了水合物法是一种比较高效的回收丙烷和丙烯的方法,能够避免资源的浪费。自来水的丙烷和丙烯的回收率比纯水的高,原因是相同温度下弛放气在自来水中的水合物生成压力更低。在自来水体系中,反应温度升高,使得水合物生成压力提高,不利于目标组分的回收。相同温度下,SDS 溶液的丙烷和丙烯的回收率比自来水的低,是由于反应压力低造成的,说明高压更有利于提高目标组分的回收率。

3 结 论

(1) 水合物分离法能够较好地对丁辛醇弛放气中的丙烷和丙烯组分进行分离提浓,同时二者具有较高的回收率,为合理处理该弛放气并加以利用提供了一种有效的方法,有利于减少资源浪费,提高原料利用率。

(2) 相同温度下,弛放气在自来水中生成水合物的压力比在纯水中稍低,原因是自来水的水的活度比纯水的小,为实现水合分离弛放气的工业化应用提供了便利。

(3) 反应温度升高不利于水合物的生成,引起反应速度降低,同时造成水合物相中丙烷和丙烯的含量下降,因此较低的温度更有利于利用水合物法分离丁辛醇弛放气。

(4) 在自来水中加入SDS 能够加快反应进程,缩短反应达到平衡所需的时间,同时提高水合物相中丙烷和丙烯的含量,有利于促进分离效果,但也使某些杂质组分更多地生成水合物,造成丙烷和丙烯的

回收率比自来水中稍微降低。

(5) 实验中气液接触仅达到一级平衡,工业应用中可采用多次接触和多级平衡,将会大大提高分离效果。

(6) 弛放气中气体组分复杂,且大部分均能在特定条件下生成水合物。为进一步提高分离后水合物相中丙烷和丙烯的含量及回收率,应进一步开发新型的水合物促进剂,以期达到更为满意的分离效果。

参考文献

[1] PENG Jian-lin(彭建林). Global production technology and market analysis of butyl alcohol and 2-ethyl hexanol (世界丁辛醇生产

技术与市场分析) [J]. Chemical Technology Market (化工科技市场), 2005, 28(4): 1-8.

[2] XU Yong-wei(徐永伟), HUANG Xiao-ke(黄小科). Industrial technology for recovering propylene & propane from off-gas (从弛放

气中回收丙烷丙烯的工业技术) [J]. Refining and Chemical Industry (炼油与化工), 2008, 19(2): 27-29.

[3] ZHANG Shan-quan(张善全). Industrial design of recovering propene and propane from waste gas of butyl alcohol and capryl

alcohol plant (回收丁辛醇装置驰放气中丙烯和丙烷的工艺设计) [J]. Neimenggu Petroleum Chemical (内蒙古石油化工), 2006, 32(10): 60-61.

[4] XIONG Ying(熊颖), WANG Ning-sheng(王宁升), DING Dong(丁咚), et al. Applied technology of natural gas hydrate (天然气水合

物的应用技术) [J]. Natural Gas And Oil (天然气与石油), 2008, 26(4): 12-15.

[5] XU Wei-xiu(许维秀), LI Qi-jing(李其京), CHEN Guang-jin(陈光进). Separation technology through forming solid gas hydrates and

energy saving (水合物法分离技术与节能) [J]. Liaoning Chemical Industry(辽宁化工), 2006, 35(8): 491-493.

[6] MA Chang-feng(马昌峰). Study on the Application of Hydrate Technology to the Separation of Gas Mixture(水合物技术应用于气

体混合物分离的研究) [D]. Beijing (北京):University of Petroleum(石油大学), 2001.

[7] SUN Chang-yu(孙长宇). Basic Study on the Separation of Gas Mixture by Forming Hydrate(水合物法分离气体混合物相关基础研

究) [D]. Beijing(北京): University of Petroleum (石油大学), 2001.

[8] Englezos P. Clathrate hydrate [J]. Ind Eng Chem Res, 1993, 32(7): 1251-1274.

[9] CHEN Guang-jin(陈光进), MA Qing-lan(马庆兰), GUO Tian-min(郭天民). A new mechanism for hydrate formation and

development of thermodynamic model(气体水合物生成机理和热力学模型的建立) [J]. J Chem Ind and Eng(China) (化工学报), 2000, 51(5): 626-631.

[10] MA C F, CHEN G J, WANG F, et al. Hydrate formation of (CH4 + C2H4) and (CH4 + C3H6) gas mixtures [J]. Fluid Phase Equilibria,

2001, 191(1): 41-47.

[11] FAN Shuan-shi(樊栓狮), CHENG Hong-yuan(程宏远), CHEN Guang-jin(陈光进), et al. Separation technique based on gas hydrate

formation (新型水合物分离技术研究进展) [J]. Modern Chemical Industry (现代化工), 1999, 19(2): 11-12.

[12] MEI Dong-hai(梅东海), LIAO Jian(廖健), WANG Lu-kun(王璐琨), et al. Measurement and prediction of the equilibrium formation

conditions for gas hydrates (气体水合物平衡生成条件的测定及预测) [J]. J Chem Eng of Chinese Univ(高校化学工程学报), 1997, 11(3): 225-227.

[13] MA Qing-lan(马庆兰), CHEN Guang-jin(陈光进), GUO Tian-min(郭天民). Study on the hydrate formation condition from system

containing polar inhibitor (含极性抑制剂体系中水合物生成条件的研究) [J]. J Chem Eng of Chinese Univ(高校化学工程学报), 2000, 14(1): 7-11.

[14] LI Qing-ping(李清平), CHEN Guang-jin(陈光进), LUO Hu(罗虎), et al. Influence of sodium dodecyl sulfate (SDS) on film growth

kinetics of methane hydrate (十二烷基硫酸钠(SDS)对甲烷水合物膜生长动力学的影响) [J]. J Chem Eng of Chinese Univ(高校化学工程学报), 2008, 22(2): 210-215.

丙烯—丙烷板式精馏塔设计

过程工艺与设备课程设计 丙烯——丙烷精馏塔设计 课程名称:化工原理课程设计 班级: 姓名: 学号: 指导老师: 完成时间:

前言 本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共7章。 说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。 鉴于设计者经验有限,本设计中还存在许多错误,希望各位老师给予指正 感老师的指导和参阅!

目录第一节:标题丙烯—丙烷板式精馏塔设计 第二节:丙烯—丙烷板式精馏塔设计任务书第三节:精馏方案简介 第四节:精馏工艺流程草图及说明 第五节:精馏工艺计算及主体设备设计 第六节:辅助设备的计算及选型 第七节:设计结果一览表 第八节:对本设计的评述 第九节:工艺流程简图

第十节:参考文献 第一章 任务书 设计条件 1、 工艺条件: 饱和液体进料 进料丙烯含量%65x F = (摩尔百分数)。 塔顶丙烯含量%98x D ≥ 釜液丙烯含量%2x W ≤ 总板效率为0.6

2、操作条件: 塔顶操作压力1.62MPa(表压) 加热剂及加热方法:加热剂——热水 加热方法——间壁换热冷却剂:循环冷却水 回流比系数:R/Rmin=1.2 3、塔板形式:浮阀 4、处理量:F=50kml/h 5、安装地点: 6、塔板设计位置:塔顶 安装地点:。 处理量:64kmol/h 产品质量:进料65% 塔顶产品98% 塔底产品<2%

1、工艺条件:丙烯—丙烷 饱和液体进料 进料丙烯含量65% (摩尔百分数) 塔顶丙烯含量98% 釜液丙烯含量<2% 总板效率为0.6 2、操作条件: 塔顶操作压力1.62MPa(表压) 加热剂及加热方法: 加热剂——热水 加热方法——间壁换热

各种的物质饱和蒸汽压地算法

在表1中给出了采用Antoine公式计算不同物质在不同温度下蒸气压 的常数A、B、C。其公式如下 lgP=A-B/(t+C)(1) 式中:P—物质的蒸气压,毫米汞柱; t—温度,℃ 公式(1)适用于大多数化合物;而对于另外一些只需常数B与C值的物质,则可采 用(2)公式进行计算 lgP=-52.23B/T+C (2) 式中:P—物质的蒸气压,毫米汞柱; 表1 不同物质的蒸气压 名称分子式范围(℃) A B C 1,1,2-三氯乙烷C2H3Cl3 \ 6.85189 1262.570 205.170 1,1,2一三氯乙烯C2HCl3 \ 7.02808 1315.040 230.000 1,2一丁二烯C4H6 -60~+80 7.16190 1121.000 251.000 1,3一丁二烯C4H6 -80~+65 6.85941 935.531 239.554 2-甲基丙烯-1 C4H8 \ 6.84134 923.200 240.000 2-甲基丁二烯-1,3 C5H8 -50~+95 6.90334 1080.966 234.668 α-甲基綦C11H10 \ 7.06899 1852.674 197.716 α-萘酚C10H8O \ 7.28421 2077.560 184.000 β-甲基萘C11H10 \ 7.06850 1840.268 198.395 β-萘酚C10H8O \ 7.34714 2135.000 183.000 氨NH3 -83~+60 7.55466 1002.711 247.885 氨基甲酸乙酯C3H7O2N \ 7.42164 1758.210 205.000 钡Ba 930~1130 公式(2) 350.000 15.765 苯C6H6 \ 6.90565 1211.033 220.790 苯胺C6H7N \ 7.24179 1675.300 200.000 苯酚C6H6O \ 7.13617 1518.100 175.000 苯甲醇C7H8O 20~113 7.81844 1950.300 194.360 苯甲醇C7H8O 113~300 6.95916 1461.640 153.000 苯甲醚C7H8O \ 6.98926 1453.600 200.000 苯甲酸C7H6O2 60~110 公式(2) 63.820 9.033

年处理量为2万吨丙烯-丙烷分离过程精馏塔设计--文献综述

北京化工大学北方学院 NORTH COLLEGE OF BEIJING UNIVERSITY OF CHEMICAL TECHNOLOGY (2012)届本科生毕业设计 (理工类) 文献综述 题目:年处理量为2万吨丙烯-丙烷分离过程精馏塔设计学院:理工学院专业:应用化学 学号: 0000000000 姓名: 000000 指导教师: 00000 教研室主任(负责人): 000000

文献综述 前言 丙烯,是三大合成材料的基本原料,在化工生产中扮演着重要的角色。主要用于生产丙烯腈、异丙烯、丙酮和环氧丙烷等。[1] 丙烷脱氢制备丙烯技术是现在最常用的技术之一,比烃类蒸汽裂解技术能产生更多的丙烯。但当使用丙烷脱氢制备丙烯技术制备丙烯时,总收率只有74%~86%,丙烷不能全部转化为丙烯,反应产物会是丙烷与丙烯的混合物[2]。因此,研究丙烯与丙烷的分离技术至关重要。 精馏是分离液体混合物最常用的一种单元操作,在化工、炼油、石油化工等工业中具有广泛应用。精馏过程在能量计的驱动下,使气,液两相多次直接接触和分离,利用液相混合物中各相组分挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移。实现原料混合物中各组成成分的分离过程是同时进行传质传热的过程[3]。本文就将对丙烯和丙烷的精馏塔设计进行相关的研究,以便今后能设计出更为高效安全的精馏塔。

一、精馏原理 利用混合物中各组分挥发能力的差异,通过液相和气相的回流,使气、液两相逆向多级接触,在热能驱动和相平衡关系的约束下,使得易挥发组分(轻组分)不断从液相往气相中转移,而难挥发组分却由气相向液相中迁移,使混合物得到不断分离,称该过程为精馏。该过程中,传热、传质过程同时进行,属传质过程控制。其精馏塔如图所示。原料从塔中部适当位置进塔,将塔分为两段,上段为精馏段,不含进料,下段含进料板为提留段,冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。气、液相回流是精馏重要特点。在精馏段,气相在上升的过程中,气相轻组分不断得到精制,在气相中不断地增浓,在塔顶获轻组分产品。[4] 二、精馏装置流程 精馏就是通过多级蒸馏,式混合气、液两相经过多次混合接触和分离,并经行质量和热量的传递,是混合物中的组分达到高程度的分离,进而得到高纯度的产品. [5] 其流程如下:丙烯-丙烷混合气体经预热器加热到指定温度后送入精馏塔的进料板,在进料板上与自塔上部下降的的回流液体汇合后,逐板溢流,最后流入塔底。在每层板上,回流液体与上升蒸汽互相接触,进行热和质的传递过程。操作时,连续的从再沸器取出部分液体气化,产生上升蒸汽,依次通过各层塔板。塔顶蒸汽进入冷凝器中被冷凝,并将部分冷凝液用泵送回塔顶或是自然回流作为回流液,其余部分经冷凝器冷凝后送出作为塔顶产品。塔釜采用间接蒸汽和再沸器共热。塔底产品经冷却后送入贮槽。[6] 三、板式精馏塔设计 精馏塔是提供混合物气、液两相接触条件、实现传质过程的设备。该设备可分为两类,一类是板式精馏塔,第二类是填料精馏塔。本设计中我们主要讨论的是板式精馏塔。 板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种[7]。 1、泡罩塔

丙烯—丙烷板式精馏塔设计

大型作业报告(2010/2011学年第二学期) 课程名称化工原理课程设计 学生学号 院(系) 专业 班级 时间 学生 指导教师:_ 2011年1月13日 前言

化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其中大部分都是均相物质。生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质. 芳香族化合物是化工生产中的重要的原材料,而苯和甲苯是各有其重要作用。苯是化工工业和医药工业的重要基本原料,可用来制备染料,树脂,农药,合成药物,合成橡胶,合成纤维和洗涤剂等等;甲苯不仅是有机化工合成的优良溶剂,而且可以合成异氰酸酯,甲酚等化工产品,同时也可以用来制造三硝基甲苯,苯甲酸,对苯二甲酸,防腐剂,染料,泡沫塑料,合成纤维等。 精馏是分离液体混合物最常用的一种单元操作,在化工,炼油,石油化工等工业得到广泛应用。精馏过程在能量计的驱动下,使气,液两相多次直接接触和分离,利用液相混合物中各相分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移。实现原料混合物中各组成分离该过程是同时进行传质传热的过程。本次设计任务为设计一定处理量的精馏塔,实现苯——甲苯的分离。苯——甲苯体系比较容易分离,待处理料液清洁。因此用筛板塔。 筛板塔也是很早出现的一种板式塔,20世纪50年代起对筛板塔进行了大量工业规模的研究,逐步掌握了筛板塔的性能,并形成了较完善的设计方法。与泡罩塔相比,筛板塔具有下列优点:生产能力(20%——40%)塔板效率(10%——50%)而且结构简单,塔盘造价减少40%左右,安装,维修都较容易。 本课程设计的主要内容是过程的物料衡算,热量衡算,工艺计算,结构设计和校核。 目录

丙烯、丙烷精馏装置设计

过程工艺与设备课程设计(精馏塔及辅助设备设计) 设计日期: 2010年7月6日 班级:化机0701班 姓名:梁昊穹 指导老师:韩志忠

化工原理是化工及其相关专业学生的一门重要的技术基础课,其课程设计涉及多学科知识,包括化工,制图,控制,机械等各种学科,是一项综合性很强的工作;是锻炼工程观念和培养设计思维的好方法,是为以后的各种设计准备条件;是化工原理教学的关键环节,也是巩固和深化理论知识的重要环节。 本设计说明书包括概述、方案流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。 说明中对精馏塔的设计计算做了较为详细的阐述,对于再沸器、辅助设备和管路和控制方案的设计也做了简要的说明。 在设计过程中,得到了韩志忠老师的指导,得到了同学们的帮助,同学们一起讨论更让我感受到设计工作是一种集体性的劳动,少走了许多弯路,避免了不少错误,也提高了效率。 鉴于学生的经验和知识水平有限,设计中难免存在错误和不足之处,请老师给予指正 感谢老师的指导和参阅!

前言- - - - - - - - - - - - - - - - - - - - - - - - - 2 第一章概述- - - - - - - - - - - - - - - - - - - - - - 5 1.1精馏塔- - - - - - - - - - - - - - - - - - - - - - 5 1.2再沸器- - - - - - - - - - - - - - - - - - - - - - 5 1.3冷凝器- - - - - - - - - - - - - - - - - - - - - - 6 第二章方案流程简介- - - - - - - - - - - - - - - - - - 7 2.1 精馏装置流程- - - - - - - - - - - - - - - - - - - 7 2.2 工艺流程- - - - - - - - - - - - - - - - - - - - - 7 2.3 调节装置- - - - - - - - - - - - - - - - - - - - - 8 2.4 设备选用- - - - - - - - - - - - - - - - - - - - - 8 2.5 处理能力及产品质量- - - - - - - - - - - - - - - - 8 第三章精馏过程系统设计- - - - - - - - - - - - - - - - 9 3.1设计条件- - - - - - - - - - - - - - - - - - - - - - 9 3.2物料衡算及热量衡算- - - - - - - - - - - - - - - - - 10 3.3塔板数的计算- - - - - - - - - - - - - - - - - - - - 11 3.4精馏塔工艺设计- - - - - - - - - - - - - - - - - - - 16 3.5溢流装置的设计- - - - - - - - - - - - - - - - - - - 17 3.6塔板布置和其余结构尺寸的选取- - - - - - - - - - - - 18 3.7塔板流动性能校核- - - - - - - - - - - - - - - - - - 19 3.8负荷性能图- - - - - - - - - - - - - - - - - - - - 21 3.9 塔计算结果表- - - - - - - - - - - - - - - - - - -24

乙烯装置丙烯精馏塔优化设计_曹媛维

第40卷第9期2012年9月化学工程 CHEMICAL ENGINEERING (CHINA )Vol.40No.9Sep.2012 收稿日期:2011-11-01作者简介:曹媛维(1979—),女,硕士,工程师,主要从事乙烯装置的工艺设计工作,电话:(010)58676692, E-mail :caoyuanwei@hqcec.com 。乙烯装置丙烯精馏塔优化设计 曹媛维 (中国寰球工程公司,北京100029) 摘要:针对近年来大型乙烯装置中的丙烯精馏塔操作不稳定、能耗大的问题,利用PRO /Ⅱ软件模拟分析该塔流程,总结出随着装置规模大型化该塔采用多溢流塔板形式,计算中应考虑塔板形式对板效率取值的影响。当进料组成与设计工况不符或装置负荷增大时导致产品不达标的情况,可增设进料口在非设计工况下不同位置进料以满足分离的要求, 并且塔顶冷凝器和塔底再沸器需要考虑充分的设计余量。并创造性提出了,在传统工艺流程基础上在塔顶冷凝器后增设排放冷凝器进一步回收丙烯的节能优化方案,为实际生产提供建议性指导。关键词:丙烯精馏塔;操作波动;PRO /Ⅱ模拟中图分类号:TQ 051.81 文献标识码:B 文章编号:1005-9954(2012)09-0074-05DOI :10.3969/j.issn.1005-9954.2012.09.0017 Optimization design of propylene rectifying column in ethylene plant CAO Yuan-wei (China HuanQiu Contracting &Engineering Corporation ,Beijing 100029,China ) Abstract :According to high energy consumption and instable operation problems of propylene rectifying column in large-scale ethylene plants ,the propylene rectifying column system was simulated with PRO/Ⅱsoftware.The conclusion is that the influence of the tray type on the tray efficiency should be considered in calculation ,and it is better to use multi-overflow tray type for large-scale ethylene plant.If the propylene product is substandard in the inconsistent feed composition case or the increased duty case , the added feed nozzles are prefered to switch the diffierent feed location for different case.Enough design margin should be considered for the top condenser and the bottom reboiler.The energy saving optimization scheme that adding a new vent condenser after the top condenser to recover more propylene product is creatively put forward ,which provides the constructive guidance for the actual production.Key words :propylene rectifying column ;operation fluctuation ;PRO /Ⅱsimulation 丙烯主要用于生产聚丙烯、丙烯腈、环氧丙烷以 及异丙醇等, 是仅次于乙烯的重要石油化工原料[1] 。丙烯衍生物的快速发展带动了丙烯需求的快速增长, 据估计从2006年到2015年全球范围内丙烯需求仍以4.9%的速度持续增长,中国的丙烯需求预计年均 增长达到6.3%[2] 。目前从市场份额看,来自乙烯装置的丙烯占到59%,从炼厂轻烃分离装置回收的丙烯占到35%。本文针对乙烯装置实际运行中丙烯精馏塔进料组成和负荷波动大导致产品不合格、能耗高的问题,利用流程模拟软件PRO /Ⅱ优化该塔操作参数,并探索性地提出在冷凝器出口增设排放冷凝器进一步回收丙烯产品的工艺,为丙烯精馏塔在实际操作 中低能耗、平稳运行提供理论指导和建议。1原始工况的模拟计算 1.1 模拟计算条件 本模拟计算以80万t /a 乙烯装置丙烯精馏塔为例,该塔进料组成条件如表1所示。采出丙烯产品的规格按照GB/T 7716—2002中聚合级丙烯优等品(摩 尔分数99.6%),塔釜丙烯控制指标为摩尔分数≤2%。1.2模拟过程1.2.1 模拟图与模拟参数选择 工业生产中由于受到运输和加工制造的限制,将丙烯精馏塔分成双塔串联或并联操作,但在模拟

丙烷制丙烯的最佳发展时期到了

丙烷制丙烯的最佳发展时期到了 近20年来,全球丙烯需求量逐年增长,我国丙烯的供需缺口也在逐年扩大。目前丙烯产量70%左右来源于蒸汽裂解,20%~25%来自催化裂化。然而,在美国页岩气革命和2013年我国实施油品消费税新政的背景下,我国丙烯供应量或会出现紧张,丙烷供给却将相对过剩。为此,业内人士将目光投向了丙烷制丙烯这条路。 从丙烷到丙烯,如果问一个学化学的学生,他会告诉你,这就是一个简单的脱氢反应;但如果将这个问题抛给企业人士,他则会考虑:丙烷原料充足吗?丙烯下游是否过剩?技术团队是否完备?这条工艺会带来多少收益?一些分析人士认为,企业考虑的这些因素在当前都已不成问题,丙烷制丙烯的最佳发展时期到了! 原料有保障: 进口丙烷来源充足 原料的价格和供应量是丙烷脱氢制丙烯装置前景的核心。目前,丙烷的主要来源有炼油厂液化气、油田伴生气和湿性天然气凝析液,国内几乎全部来源于炼油厂。作为国内的两大炼油集团,

中石化和中石油在近两年开始珍惜手中的液化气资源,认为将其富含的碳资源烧掉可惜,都提出了要加强轻烃资源的综合利用。中石化曾在去年启动了炼油轻烃资源综合利用调研,旨在摸清旗下34家炼油企业的轻烃资源总量,找出中石化系统内轻烃资源最有效的整体利用路径;中石油也曾提出,要在2015年前解决液化气碳资源利用的问题。在此背景之下,其他企业的丙烷脱氢装置想要从两大集团手中拿到原料,难度可想而知。 但是,在联想控股战略投资总监严乐平看来,国内建设丙烷脱氢装置,其资源供应是完全可以保证的。他给出的理由是:国内炼油厂丙烷供应量较少且分散,硫含量还较高,因此国内丙烷脱氢企业多数还是要从进口市场采购丙烷,以保证装置的连续稳定运行,而目前液化丙烷市场的贸易量完全可以满足丙烷脱氢装置的原料需求。 中信建投证券研究发展部行业分析师胡??给出的数据证实了严乐平的观点。据统计,当前全球液化丙烷每年的贸易量为3500万~4000万吨,中国每年的进口量仅在150万~300万吨。“以国内所有丙烷脱氢项目100%负荷投产需求估算,我国新增的丙烷需求也只占全球丙烷贸易量的1/6。” 胡??说。

精馏塔设计

精馏塔设计 目录 § 1 设计任务书 (1) § 1.1 设计条件 (1) § 2 概述 (1) § 2.1 塔型选择 (1) § 2.2 精馏塔操作条件的选择 (3) § 2.3 再沸器选择 (4) § 2.4 工艺流程 (4) § 2.5 处理能力及产品质量 (4) § 3 工艺设计 (5) § 3.1 系统物料衡算热量衡算 (5) § 3.2 单元设备计算 (9) § 4 管路设计及泵的选择 (28) § 4.1 进料管线管径 (28) § 4.2 原料泵P-101的选择 (31) § 5 辅助设备的设计和选型 (32)

§ 5.1 贮罐………………………………………………………………………………… 32 § 5.2 换热设备…………………………………………………………………………… 34 § 6 控制方案…………………………………………………………………………………… 34 附录1~………………………………………………………………………………………… 35 参考文献………………………………………………………………………………………… 37 后 记 (38) §1 设计任务书 §1.1 设计条件 工艺条件:饱和液体进料,进料量丙烯含量x f =65%(摩尔百分数) 塔顶丙烯含量D x =98%,釜液丙烯含量w x ≤2%,总板效率为0.6。 操作条件:建议塔顶压力1.62MPa (表压) 安装地点:大连 §2 概述 蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。为了获得较高纯度的产品,应

丙烷制丙烯

丙烷脱氢制丙烯工业放大侧线试验 可行性报告

丙烷脱氢制丙烯工业放大侧线试验可行性报告 1、概述 丙烯是石化工业主要的烯烃原料之一,是重要的有机化工原料,用于生产聚丙烯、异丙苯、羰基醇、丙烯腈、环氧丙烷、丙烯酸、异丙醇等。近年来,市场对丙烯的需求量激增,供需矛盾突出,丙烯价格日益上涨。 目前丙烯约有70%来自蒸汽裂解装置,28%来自炼厂的催化裂化装置。丙烯价格的持续走高和生产丙烯效益的改进已加快了对替代技术的投资,其中丙烷脱氢制丙烯的生产技术日益受到重视。随着新一轮石化企业的扩建,我国的丙烷原料资源日趋集中和价廉,因此将低附加值的丙烷通过脱氢催化反应制得市场紧缺的丙烯,具有重大的经济和社会效益。国外UOP公司的Oleflex工艺、Air Product & Chemical公司的Catofin工艺、Phillips公司的Star 工艺和Snamprogetti SPA 公司的FBD-4和德国Linde公司的Linde工艺等几种技术已经实现了工业化,但是国内尚没有丙烷脱氢制丙烯的工业生产报道。 2、市场需求及丙烷原料预测 2.1 国外市场分析 世界丙烯的生产和消费主要集中在发达国家和地区,世界10个最大的丙烯生产商的丙烯生产能力约占世界总生产能力的33%,预计世界丙烯的需求量到2010年将达到8600万t。亚太地区的丙烯消费结构主要是聚丙烯聚丙烯和丙烯腈。日本、西欧和美国的丙烯市场发展已经成熟,其需求增长速度较低,亚洲(不包括日本)仍将保持较快的增长速度,亚洲丙烯的供应缺口逐年增加。 由于全球对丙烯的需求稳定保持在6%或6%以上的年增长率,丙烯的其它衍生物对丙烯的需求也保持强劲势头。美国、西欧、日本约占世界丙烯需求量的72.7%。用途大致为聚丙烯50%,丙烯腈12%,环氧丙烷7%,异丙苯7%,异丙醇4%,羰基醇9%,其它9%。在一些发展中国家聚丙烯占丙烯的消费比例高达60%以上。2000年美国丙烯的有效供应量超过了1800万吨,美国的丙烯消费需求以年均4.2%的速度递增,明显高于乙烯的增长速度。西欧同时期的丙烯消费需求将以年均3%的速度增长。亚洲丙烯的供应缺口逐年增加。总之,全球丙烯需求仍将保持较快的增长势头,供需的分布格局不会发生大的变化,而未来的丙烯新增生产能力不能满足快速增长的丙烯需求,未来10年世界仍将面临丙烯原料短缺的局面。 2.2 国内市场分析

(完整word版)脱丙烯精馏塔工艺

目录 第一章概述 (4) 第二章脱丙烯精馏塔工艺计算 (5) 2.1 设计方案简介 (5) 2.2 主要物性数据 (5) 2.3物料衡算 (5) 2.3.1确定关键组分塔顶、塔底的分布量. (6) 2.4确定塔操作条件 (6) 2.4.1.确定塔顶温度: (6) 2.4.2.确定进料温度。 (6) 2.4.3.确定塔底温度. (7) 2.4.4. 各组分相对挥发度 (7) 2.5确定最小回流比。 (8) 2.6理论塔板数与实际板数。 (8) 2.6.1.求定最少理论板数 (8) 2.6.2. 计算实际回流比R及理论塔板数 (9) 2.6.3.计算全塔平均板效率 (9) 2.6.4. 计算实际塔板数和进料板位置 (9) 2.7确定冷凝器和再沸器的热负荷 Q Q (10) ,C r 第三章物料的性质计算 (12) 3.1 求气液负荷 (12) 3.2 平均摩尔质量的计算 (12)

3.2.1 塔顶平均摩尔质量计算 (12) 3.2.2 进料平均摩尔质量计算. (12) 3.2.3 塔底平均摩尔质量计算. (13) 3.3 平均密度计算 (13) 3.3.1 气体平均密度计算 (13) 3.3.2 液体平均密度计算 (13) 3.3.3 液体平均表面张力计算。 (15) 3.3.4 液体平均粘度的计算。 (15) 第四章精馏塔的工艺尺寸计算。 (17) 4.1 塔高的计算。 (17) 4.1.1 塔径D的计算。 (17) 4.2 塔板设计 (18) 4.2.1 确定塔板溢流形式 (18) 4.2.2降液管以及溢流堰的尺寸 (18) 4.2.3核算阀孔动能因数及孔速 (20) 4.2.4计算塔板开孔率 (20) 4.2.5 浮阀塔板设计的校核 (20) 4.2.6 塔板负荷性能图。 (22) 第五章塔附属设备的设计 (25) 5.1主要接管尺寸的计算 (25) 5.1.1进料管 (25) 5.1.2回流管 (25)

丙烯丙烷 塔底 筛板 1.4 71

过程工艺与设备课程设计任务书 ——丙烯--丙烷精馏装置设计 学生姓名: 班级: 学号: 指导老师: 完成时间: 2013 - 07 - 04

前言 本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。 说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了说明。 鉴于设计者经验有限,本设计中还存在许多错误,希望各位老师给予指正。 感谢老师的指导和参阅! 目录 1. 概述 (3) 2. 方案流程简介 (5) 3. 精馏过程系统分析 (6) 4. 再沸器的设计 (18) 5. 辅助设备的设计 (24) 6. 管路设计 (30) 7. 控制方案 (33) 设计心得及总结 (34) 附录一主要符号说明 (35) 附录二参考文献 (37) 附录三塔计算结果表 (38) 附录四再沸器主要结构尺寸和计算结果表 (39) 附录五工艺流程图 (40)

1. 概述 蒸馏是分离液体混合物(含可液化的气体混合物)常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛的应用。其中,简单蒸馏与平衡蒸馏只能将混合物进行初步的分离。为了获得较高纯度的产品,应使得混合物的气、液两相经过多次混合接触和分离,使之得到更高程度的分离,这一目标可采用精馏的方法予以实现。 精馏过程在能量剂驱动下,使气、液两相多次直接接触和分离,利用液相混合物中各组分由液相向气相转移,难挥发组分由`气相向液相转移,实现原料中各组分的分离。该过程是同时进行的传质、传热的过程。为实现精馏过程,必须为该过程提供物流的存储、输送、传热、分离、控制等的设备、仪表。所用设备主要包括精馏塔及再沸器和冷凝器等。 1.1 精馏塔 精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板。两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。 简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。精馏塔内,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高。 一个精馏塔的分离能力或分离出的产品纯度如何,与原料体系的性质、操作条件以及塔的性能有关。实现精馏过程的气、液传质设备,主要有两大类,板式塔和填料塔。 本设计选取的是板式塔,相较而言,在塔效率上,板式塔效率稳定;在液气比方面,板式塔适应范围较大,而填料塔则对液体喷淋量有一定要求;在安装维修方面,板式塔相对比较容易进行;由于所设计的塔径较大,所以在造价上,板式塔比填料塔更经济一些;而且,板式塔的重量较轻,故选择板式塔。 在众多类型的板式塔中,选择了溢流型筛板塔,相比较其它类

化工原理课程设计-丙烯-丙烷-筛板-精馏塔

化工原理课程设计 丙烯-丙烷精馏装置设计 处理量:60kmol/h 产品质量:(以丙稀摩尔百分数计) =65% 进料:x f 塔顶产品:x =98% D ≤2% 塔底产品: x w 安装地点: 总板效率:0.6 塔板位置:塔底 塔板形式:筛板 回流比:1.2 班级: 姓名: 学号: 指导老师: 设计日期: 成绩:

前言 本设计说明书包括概述、流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。 说明中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。 鉴于本人经验有限,本设计中还存在许多错误,希望各位老师给予指正 感谢老师的指导和参阅!

目录 第一章精馏过程工艺设计概述................................... - 1 - 一、概述 (1) 二、工艺设计基本内容 (1) 1、塔型选择................................................. - 1 - 2、板型选择................................................. - 1 - 3、进料状态................................................. - 2 - 4、回流比................................................... - 2 - 5、加热剂和再沸器的选择..................................... - 2 - 6、冷凝器和冷却剂选择....................................... - 3 - 三、工艺流程(见丙烯——丙烷工艺流程图) (3) 第二章筛板塔的工艺设计....................................... - 4 - 一、物性数据的确定 (4) 1、塔顶、塔底温度确定....................................... - 4 - 2、回流比计算............................................... - 5 - 3、全塔物料衡算............................................. - 5 - 4、逐板计算塔板数........................................... - 6 - 5、确定实际塔底压力、板数:................................. - 6 - 二、塔板设计 (7) 1、塔高计算................................................. - 7 - 2、塔径计算................................................. - 7 - 3、塔板布置和其余结构尺寸的选取............................. - 8 - 4、塔板校核................................................. - 9 - 5、负荷性能图.............................................. - 11 -第三章立式热虹吸再沸器的工艺设计 ............................ - 14 - 一、设计条件及物性参数 (14) 二、工艺设计 (14) 1、估算再沸器面积.......................................... - 14 - 2、传热系数校核............................................ - 15 - 3、循环流量校核............................................ - 18 -第四章管路设计.............................................. - 22 - 一、物料参数 (22) 二、设计 (22) 第五章辅助设备的设计........................................ - 24 - 一、储罐设计 (24) 二、传热设备 (25) 三、泵的设计 (26) 第六章控制方案.......................................... - 30 -附录1.理论塔板数计算......................................... - 31 -

各种物质饱和蒸汽压的算法

在表 1 中给出了采用Antoine 公式计算不同物质在不同温度下蒸气压 的常数A、B、C。其公式如下 lgP=A-B/(t+C)(1) 式中:P—物质的蒸气压,毫米汞柱; t —温度,℃ 公式(1)适用于大多数化合物;而对于另外一些只需常数B与C值的物质,则可采用 (2)公式进行计算 lgP=T+C (2) 式中:P—物质的蒸气压,毫米汞柱; 表 1 不同物质的蒸气压 名称分子式范围(℃) A B C 1,1,2- 三氯乙烷C2H3Cl3 1,1,2 一三氯乙烯C2HCl3 1,2 一丁二烯C4H6 -60 ~+80 1,3 一丁二烯C4H6 -80 ~+65 2- 甲基丙烯-1 C4H8 2- 甲基丁二烯-1,3 C5H8 -50 ~+95 α - 甲基綦C11H10 α - 萘酚C10H8O β- 甲基萘C11H10 β - 萘酚C10H8O 氨NH3 -83 ~+60 氨基甲酸乙酯C3H7O2N 钡Ba 930~1130 公式(2) 苯C6H6 苯胺C6H7N 苯酚C6H6O 苯甲醇C7H8O 20~113

苯甲醇 C7H8O 113~300 苯甲醚 C7H8O 苯甲酸C7H6O2 60~110 公式(2) 苯甲酸甲酯 C8H8O2 25~100 苯甲酸甲酯 C8H8O2 100~260 苯乙烯 C8H8 铋Bi 1210~1420 公式(2) 蓖C14H10 100~160 公式(2) 蓖 C14H10 223~342 公式(2) 蓖醌C14H3O2 224~286 公式(2) 蓖醌C14H3O2 285~370 公式(2) 丙酸C3H6O2 0~60 丙酸C3H6O2 60~185 丙酮C3H6O 丙烷C3H8 丙烯C3H6 丙烯腈C3H3N -20 ~+140 铂Pt 1425~1765 公式(2) 草酸C2H2O4 55~105 公式(2) 臭氧O3 醋酸甲酯C3H6O2 氮N2 -210 ~-180 碲化氢H2Te -46 ~0 公式(2) 碘I2 碘化钾KI 843~1028 公式(2) 碘化钾KI 1063~1333 公式(2) 碘化钠NaI 1063~1307 公式(2) 碘化氢HI -97 ~-51 公式(2) 碘化氢HI -50 ~-34 公式(2)

丙烯-丙烷说明书格式 化工课程设计

课程设计 (丙烯-丙烷精馏塔及辅助设备设计) 班级: 姓名: 学号: 指导老师: 设计日期: 2011.2.28-2011.3.11 成绩:

目录 前言 (x) 第一章精馏过程工艺及设备概述 (x) 第二章精馏塔工艺设计 (x) 第三章再沸器的设计 (x) 第四章辅助设备及管路的设计 (x) 第五章控制方案 (x) 附录一主要符号说明 (x) 附录二参考文献 (x)

前言 本设计说明书包括概述、精馏塔、再沸器、辅助设备及管路设计及控制方案共5章内容。 说明书中对精馏塔的设计计算做了详细的阐述,对于再沸器、辅助设备和管路的设计也做了正确的说明。 鉴于本人经验有限,设计中难免存在错误和不妥之处,希望老师给予指正。 感谢老师的指导和参阅!

第一章、精馏过程工艺及设备概述 精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工、炼油、石油化工等工业中得到广泛应用。精馏过程在能量剂驱动下(有时加质量剂),使气、液两相多次直接接触和分离,利用液相混合物中各组分挥发度不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。该过程是同时传热、传质的过程。为实现精馏过程,必须为该过程提供物流的贮存、输送、传热、分离、控制等的设备、仪表。 1.精馏装置流程 精馏就是通过多级蒸馏,使混合气、液两相经过多次混合接触和分离,并进行质量和热量的传递,是混合物中的组分达到高程度的分离,进而得到高纯度的产品。其流程如下:原料(乙烯和乙烷混和液体)经过料管由精馏塔的某一位置(进料板处)流入精馏塔内,开始精馏操作,塔底设再沸器加热釜液中的液体,产生蒸汽通过塔板的筛孔上升,与沿降液管下降并横向流过塔板的液体在各级筛板上错流接触并进行传热及传质,釜液定期作为塔底产品输出;塔顶设冷凝器使上升的蒸汽部分冷凝回流,其余作为塔顶产品输出精馏塔。 2.工艺流程 (1)精馏装置必须在实弹的位置设置一定数量不同容积的原料储罐,泵和各种换热器,以暂时储存,运输和预热(或冷却)所用原料,从而保证精馏装置能连续稳定的运行。 (2)必要的检测手段 为了随时了解操作情况及各设备的运行状况,及时地发现操作中存在问题并采取相应的措施予以解决,需在流程中的适当位置设置必要的测量仪表,以及时获取压力,温度等各项参数,从而间接了解运行情况。另外。常在特定地方设置人孔和手孔,以便定期检修各设备及检查装置的运行情况。 (3)调节装置 由于实际生产过程中各种状态参数都不是定值,都会或多或少随着时间有所波动,应在适当位置设置一定数量的阀门进行调节,以保证达到生产要求,有时还可以根据需求设置双调节,即自动调节和手动调节两种调节方式并可以根据需要随时进行切换。 3.设备简介及选用 所用设备主要包括精馏塔及再沸器和冷凝器。 1)、精馏塔 精馏塔是一圆形筒体,塔内装有多层塔板或填料,塔中部适宜位置设有进料板。两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。 简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。精馏塔内,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高。 本设计为筛板塔,筛板的突出优点是结构简单、造价低、塔板阻力小且效率高。但易漏液,易堵塞。然而经长期研究发现其尚能满足生产要求,目前应用较为广泛。 2).再沸器(设计从略) 作用:用以将塔底液体部分汽化后送回精馏塔,使塔内气液两相间接触传质得以进行。 本设计采用立式热虹吸式再沸器,它是一垂直放置的管壳式换热器。液体在自下而上通过换热器管程时部分汽化,由在壳程内的载热体供热。 立式热虹吸特点:

丙烯-丙烷精馏装置设计

目录 任务书 (1) 第一章精馏概述 (1) 1.1精馏概述 (1) 1.2设计原则 (1) 1.3精馏塔说明 (2) 1.3.1精馏塔主体 (2) 1.3.2 再沸器 (2) 1.3.3 冷凝器 (2) 第二章方案流程简介 (3) 2.1工艺流程 (3) 2.2 系统保障与维护 (4) 2.2.1物料的储存和运输 (4) 2.2.2必要的检测手段 (4) 2.2.3 调节装置 (4) 2.3工艺参数与操作条件 (4) 2.4流程简图 (5) 第三章工艺计算 (6) 3.1工艺计算 (6) 3.1.1物料衡算 3.1.2塔板计算 (6) 3.2计算机计算 (7) 3.3.1物性数据 (9) 3.3精馏塔工艺设计 (9) 3.3.2塔径与塔高估算 (9) 3.3.3塔径初步核算 (11) 3.3.4堰及降液管设计 (11) 3.3.5孔布置 (12) 3.3.6干板压降h d (12) 3.3.7稳定性 (13) 3.3.8塔板压降 (13) 3.3.9降液管内液面高度H d (13) 3.3.10雾沫夹带量e V (14) 3.3.10负荷曲线 (14) 3.3.10.1过量液沫夹带线 (14) 3.3.10.2液相下限线 (15) 3.3.10.3液相上限线 (15) 3.3.10.4严重漏液线 (15) 3.3.10.5浆液管液泛线 (15) 3.4再沸器设计 (16)

3.4.1物性数据.......................................................................................16 3.4.1.1壳程凝液在温度(100℃)下的物性数据 ..........................................16 3.4.1.2管程流体在(C o 25.62,2.84bar )下的物性数据 ..............................17 3.4.2估算设备尺寸.................................................................................17 3.5.1塔顶冷凝器....................................................................................18 3.5.2泵的设计 ....................................................................................18 3.5.3管路设计......................................................................................20 3.5.3.1进料管线....................................................................................20 3.5.3.2塔顶蒸汽管.................................................................................20 3.5.3.3塔顶产品管.................................................................................21 3.5.3.4 回流管.......................................................................................21 3.5.3.5釜液流出管 .................................................................................21 3.5.3.6仪表接管 ....................................................................................21 附录: 参考文献 (22)