投诉回复优秀8D报告范本

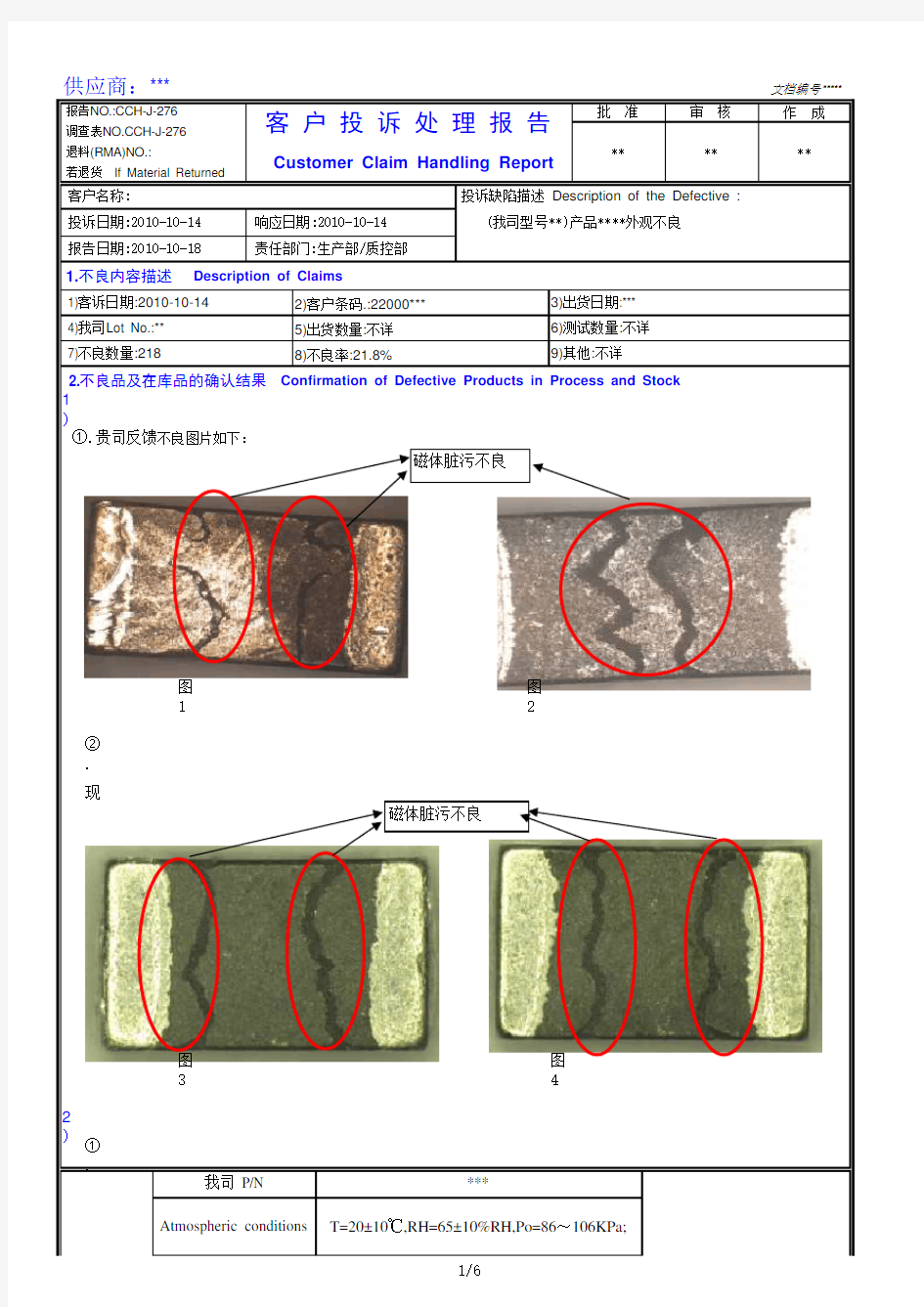

1)客户反馈不良品外观确认:图1 客户反馈不良图片图2 客户反馈不良图片

②.复查贵司反馈的不良批次FB07104在我司库存留样品,确实发现贵司反馈的外观异常现象,与贵司反馈的不良 现象一致,确认为磁体表面脏污不良:

图3 不良批次FB07104库存留样品图4 不良批次FB07104库存留样品

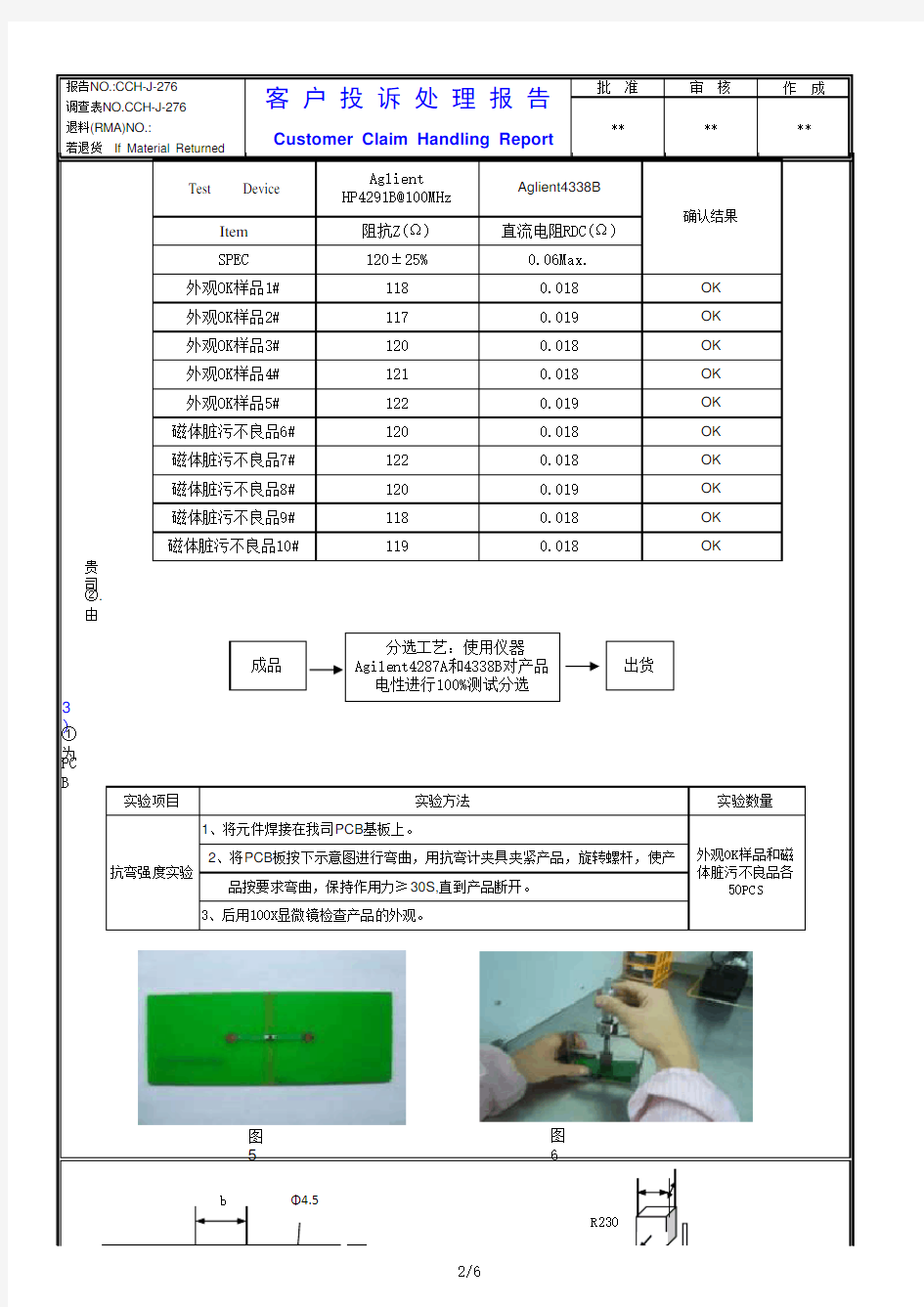

2)对贵司反馈不良批次FB07104库存留样品,对电性进行确认:①.相关电性结果如下:

1)客诉日期:2010-10-142)客户条码.:22000*** (我司型号**)产品****外观不良

投诉缺陷描述 Description of the Defective :3)出货日期:*** 2.不良品及在库品的确认结果 Confirmation of Defective Products in Process and Stock 4)我司Lot No.:**5)出货数量:不详8)不良率:21.8%

7)不良数量:218

文档编号*****

客 户 投 诉 处 理 报 告

审 核**

作 成**

**

退料(RMA)NO.:

若退货 If Material Returned

报告NO.:CCH-J-276 调查表https://www.360docs.net/doc/9818482844.html,H-J-276批 准 投诉日期:2010-10-14 报告日期:2010-10-18

责任部门:生产部/质控部

Customer Claim Handling Report

客户名称:

响应日期:2010-10-14 1.不良内容描述 Description of Claims 9)其他:不详

6)测试数量:不详我司 P/N Atmospheric conditions

***

T=20±10℃,RH=65±10%RH,Po=86~106KPa;

①.贵司反馈不良图片如下:

磁体脏污不良

磁体脏污不良

若退货 If Material Returned

贵司反馈的磁体表面脏污不良品,测试表明电性能OK。

②.由于我司产品在出货前用自动分选机对产品电子性进行100%测试检测,所以产品在出货前电性确认是100%良好的:

3)产品磁体可靠性能确认:

①为进一步验证此不良批次磁体表面脏污不良产品的抗弯强度,取近期我司库存留样表面脏污不良产品焊接在我司PCB板上,焊接后做如下再现实验:

图5 焊接到PCB 板图6 抗弯试验

119

外观OK样品和磁体脏污不良品各

50PCS

2、将PCB 板按下示意图进行弯曲,用抗弯计夹具夹紧产品,旋转螺杆,使产 品按要求弯曲,保持作用力≥30S,直到产品断开。

3、后用100X显微镜检查产品的外观。

1180.018OK 1200.019OK OK OK 1220.019外观OK样品1#外观OK样品4#0.06Max.1180.0181200.018OK 确认结果

Aglient HP4291B@100MHz Aglient4338B

1210.018OK 120±25%Test Device

Item 阻抗Z(Ω)直流电阻RDC(Ω)

SPEC 1220.018外观OK样品5#OK 1170.019OK 外观OK样品2#外观OK样品3#实验方法

实验数量

0.018

OK

磁体脏污不良品10#

磁体脏污不良品6#1200.018磁体脏污不良品8#磁体脏污不良品7#磁体脏污不良品9#抗弯强度实验

1、将元件焊接在我司PCB 基板上。

OK 实验项目

成品

分选工艺:使用仪器Agilent4287A 和4338B 对产品电性进行100%测试分选

出货

b Φ4.5

R230

若退货 If Material Returned

将产品焊接到PCB 板上抗弯计施加压力

注:我司抗弯强度实验标准:产品出现开裂现象,PCB弯曲高度≥2mm,则判定合格。 从以上贵司不良批次在我司库存留样品的“抗弯强度实验结果”可知,磁体表面脏污不良品和外观OK样品的抗弯强度都是合格的,并且磁体强度并无差异。

极附着力实验:

注:我司端电极附着力实验示意图如下:

我司端电极附着力实验标准:1005产品推力≥5N,保持作用

力时间为10±1S,端电极没有脏污,则判定合格。

图7 将实验基板插入夹具

图8 施加与测试基板水平的作用力

实验结果如下:

产品类型

外观OK样品(50PCS)磁体脏污不良品(50PCS)平均值

最大值

最小值

抗弯强度测试图片

实验项目

实验方法

②为进一步验证此不良批次磁体表面脏污不良产品的端电极强度,取近期我司库存留样表面脏污不良产品进行端电实验数量

判定结果

抗弯强度

4.75

5.74

7.05

4.52

6.89

>6mm

OK

实验结果如下:

产品类型

外观OK样品(50PCS)磁体脏污不良品(50PCS)最小值平均值最大值最小值平均值最大值端电极附着力

实验

1、将元件焊接在我司PCB 基板上。

外观OK样品和磁体脏污不良品各50PCS

2、将焊接好产品的实验基板插入夹具,施加与测试基板水平的作用

力(图8),观察产品电极是否脏污(请见下注释)。

判定结果

最小值

平均值

最大值c a 100

40

45[1.772]

45[1.772]

作用力施加方向

被测产品

焊盘

测试基板

螺旋机

推拉力计

顶针

夹具

若退货 If Material Returned

从以上贵司不良批次在我司库存留样品的“端电极极附着力实验结果”可知,磁体表面脏污不良品和外观OK样品的端电极附着力实验强度都是合格的,并且端电极附着力并无差异。

③为进一步确认磁体表面脏污不良产品的强度是否存在问题,我司取贵司反馈不良批次FB07104库存留样品进行震动和跌落试验:

④为进一步确认磁体表面脏污不良产品是否在SMT回流焊过程中是否产品异常,我司做以下贴片回流焊实验:

图9 回流焊曲线

综上说述,贵司反馈的磁体外观异常我司初步判断为磁体表面脏污不良,但是此类磁体脏污不良品的电性、磁体的抗弯/端头附着力/振动等强度、以及SMT回流焊实验能力都与外观OK产品是一样,都是OK的,所以使

实验项目

实验方法

实验数量

实验结果

16.0415.88OK

端头附着力测试图片

端头附着力(N)15.6

15.96

16.32

16.1

机械震动实验1、将元件焊接PCB 基板上。

外观OK样品和

磁体脏污不良

品各50PCS 产品外观无开裂

现象,电性OK

2、元件以全振幅1.5mm 振动,振动频率范围:10~55Hz 。

3、振动频率按10Hz →55Hz →10Hz 循环周期为1分钟,在空间

三个互相垂直的方向上各振动20分钟(共1小时)。4、实验后在显微镜下检查产品外观和测试电性。外观OK样品和

磁体脏污不良

品各50PCS 产品外观无开裂

现象,电性OK

2、把PCB 板放进回流焊炉进行回流焊实验。

4、实验后在显微镜下检查产品外观和测试电性。

跌落实验

1、将元件焊接在PCB 基板上。

外观OK样品和

磁体脏污不良

品各50PCS

产品外观无开裂

现象,电性OK

2、将PCB 板从100cm 高度自由跌落在水泥地面上,跌落10次。

3、实验后在显微镜下检查产品外观和测试电性。

实验项目

实验方法

实验数量

实验结果

贴片回流焊实验1、将元件焊接PCB 基板上。

b Φ4.5

c a 10040

45[1.772]45[1.772]R230

若退货 If Material Returned

用时不会产生性能不良,所以麻烦请贵司放心。1)我司产品制作工艺流程如下:图2:产品制作流程图

2)、磁体脏污不良分析

①复查贵司反馈的不良批号FB07104 产品《随工单》以及我司产品相关生产记录,从迭层、切割工序、排胶工序、烧结、倒角、电镀、分选等后工序对产品生产记录进行复查,结果如下:

②调查批号FB07104的电镀相关记录:发现该产品电镀时,其在防氧化处理后清洗记录中,操作员未在清洗记录一栏填写相关操作记录。初步推测由于防氧化处理后,未进行清洗,导致电镀后在产品表面残留部脏污物质,然后经过高温烘干,从而产生贵司所反馈的磁体脏污不良。

③为进一步证实我们的推论,进行以下实验:

实验方案一:取电镀过程中经过防氧化剂处理的PZ3216D121-2R0TF型号产品5000PCS,不进行清洗直接烘干,然后

产品放置60小时后全数进行外观检查;

实验方案二:取电镀过程中经过防氧化剂处理的PZ3216D121-2R0TF型号产品5000PCS,进行清洗处理后,进行烘

干,然后产品放置60小时后全数进行外观检查.

相关验证结果如下:

以上实验结果证明:当电镀防氧化处理后,未进行清洗,导致电镀后的防氧化剂(我司防氧化剂是磷化物成份,经过我司对磁体脏污物质进行分析,也确认为磷化物--防氧化剂成份)残留在磁体表面,后续没有及时进行清洗就直接高温烘干,确实会造成个别产品磁体脏污不良。

综上所述,贵司反馈的磁体脏污是产品在电镀过程中的防氧化剂残留物质,是由于不良批次在电镀防氧化处理后,未进行清洗,直接进行高温烘干,导致防氧化剂残留在磁体表面,造成个别产品磁体脏污不良。

由于之前我司外观检查项目中,对此项目没有相关规定,导致不良品流出。无异常

FB07104

无异常

无异常

迭层、切割工序

责任人实施日期计划完成日期1

请贵司统计不良产品数量,由我司业务配合处理不良品

**

磁体脏污外观不良比率(pcs)

2790

0.00%

序号 4.发生原因 Root Cause Analysis 6.临时对策及实施日期 Temporary Action Plan

5.流出原因 Out-going Cause Analysis

实验数量(pcs)

不良比率5.58%电镀工序

分选等后工序

2010-10-17

2010-10-20

有个别产品磁体脏污不良

临 时 对 策

批 号

排胶、沾银工序

50005000

方案二

方案一成型

烘干

切割

烧结

倒角

沾银

电镀

分选

编带

入库

外观挑选

若退货 If Material Returned

备注:在外观检查项目中增加“如下项目”:

磁体脏污,判定为NG 磁体脏污,判定为NG

2

隔离复查库存成品和在线半成品,防止不良流出

**

2010-10-17

1请贵司统计不良产品数量,由我司业务配合处理不良品**3在外观检查项目中:增加“检查磁体脏污项目--判定为NG”,并对相关外观检查员进行培训,并将培训效果纳入“绩效考核项目”。

**2010-10-172010-10-21

抄送CC :文控,市场部,质管部,开发部,生产部,总经理/副总经理 ; 文控:存入客户档案

结案日期 Closed Date:确认人Verified By:

8.不良品的处理 Disposal of the Defective Products

9.改善效果的确认 Verification of Effectiveness 确认结果

确认无效时的处理措施:

全力配合贵司处理。

计划完成日期2010-10-20

2010-10-172010-10-20永 久 对 策

2010-10-20

检查清洗效果。

**2010-10-172010-10-20

工序。

**

2010-10-17

1

电镀及清洗等相关记录,需由当班班长确认、签名后,方可流入下序号责任人实施日期2产品电镀清洗后,增加IPQC用导电率测试仪测试清洗水的电导率, 7.永久对策及实施日期 Permanent Corrective Action Plan

磁体脏污不良(NG )

无效

有效