8轴激光焊接实验平台的有限元分析及优化设计

图所示为一组的侧视图),各组间又通过比例流量阀来实现同步

工作。这样设计,既降低了机械同步控制系统对制造和安装要求的较高精度,又可减少机架等的变形对同步系统的影响,还可以根据不同规格长度的型材产品来选取数量不等的横移梁组,以完成产品的输送,从而节约了能源[6-7]。为便于液压系统调节,输送机械的3个升降液压缸也采用了电液比例流量阀来进行同步升降控制。

4结束语

型材输送机械的机架主要采用型钢焊接连接,便于现场加工和制造;其液压同步控制系统采用流量比例控制阀与PLC 相结合的方式来实现,这样极大地提高了型材输送机械的自动化程度,并能根据不同的型材产品尺寸来调整程序,从而控制不同数量的液压缸进行同步工作,且控制精度较高,不会形成与液压缸行程有关的累计同步误差,使整个结构紧凑、惯性小。经实际应

用,该输送机械结构可靠、稳定性较高,系统达到了较好的同步控制效果,能满足生产工艺要求,并对相关机械具有参考意义。

参考文献

[1]王嘉星,王林兴.浅谈运输机械及输送机械的分类[J ].物流技术,2001

(5):5-6.[2]保宏,段宝岩,杜敬利,等.复杂机构的控制与结构同步优化设计[J ].计

算力学学报,

2008(1):8-13.[3]陈文伟,卞建,孙美玲.苏州河河口水闸液压启闭机设计与同步控制

[J ].水利水电科技进展,2007(4):8-9.[4]刘延俊,王辉,顾国利.轮胎脱模机三缸同步液压系统的设计[J ].液压

与气动,2006(6):3-4.[5]张文彬,曹毅.中间罐车升降液压同步设计[J ].液压与气动,2009(8):

19-21.[6]张健成,刘朋杰,金鹏,等.桥式取料机同步控制系统的分析、设计与应

用[J ].动力工程,2004(6):819-822.[7]王贵桥,张福波,吴迪.辊式淬火机液压多缸同步回路的优化设计[J ].

液压与气动,2008(8):35-38.[8]陈大先.机械手册[M ].(第2卷).北京:机械工业出版社,1980.

8轴激光焊接实验平台的有限元分析及优化设计*

肖阳柳刘涛喻俊峰

(华中科技大学机械学院,武汉430074)

Finite element analysis and optimization design for 8-axises laser welding experimental platform

XIAO Yang-Liu ,LIU Tao ,YU Jun-feng

(Huazhong University of Science and Technology ,Mechanical College ,Wuhan 430074,China )

文章编号:1001-3997(2011)10-0058-03

【摘要】设计了面向空间复杂拼缝的激光焊接的8轴激光焊接实验平台,为了满足激光焊接的加工要求,达到所要求的精度和稳定性,运用有限元方法对其进行设计和优化。首先将原始设计方案三维

模型导入ANSYS 中,

运用有限元优化设计方法建立该平台的有限元模型,并进行了重要零部件及整机的模态分析,主要分析了前8阶固有频率和振型,找出了其中的薄弱环节,并进行结构优化设计,提高了平台的动态性能。最后通过大量相关实验对该平台性能进行了验证,结果论证了该有限元模型的有效性和正确性。

关键词:焊接机床;有限元分析;模态分析;动态性能;优化设计

【Abstract 】A 8-axis laser welding experimental platform is designed and introduced for complex 3D seam welding in it.And in order to reach the requirement of the laser welding,such as the accuracy and the stability of the platform ,finite element method is applied in designing and optimizing the platform.First a 3D model for original design proposal is imported into the ANSYS to build a finite element model of the

platform with the finite element optimal design method ,

and the modal analysis for key parts and the whole unit is conducted.Then the first eight natural frequencies and mode of vibration of the platform are analyzed to find the weaknesses of the platform.Furthermore ,the structure design is optimized to improve the dy -namic performance of the platform.Finally ,the more relative experiments are carried out ,which result recti -fies the effectiveness and the correctness of the finite element model .

Key words :Laser machine tool ;Finite element analysis ;Mode analysis ;Dynamic performance ;Optimization design

中图分类号:TH16,V261.8

文献标识码:A

*来稿日期:2010-12-28*基金项目:国家自然科学基金资助项目(50875097/E051005)

1引言

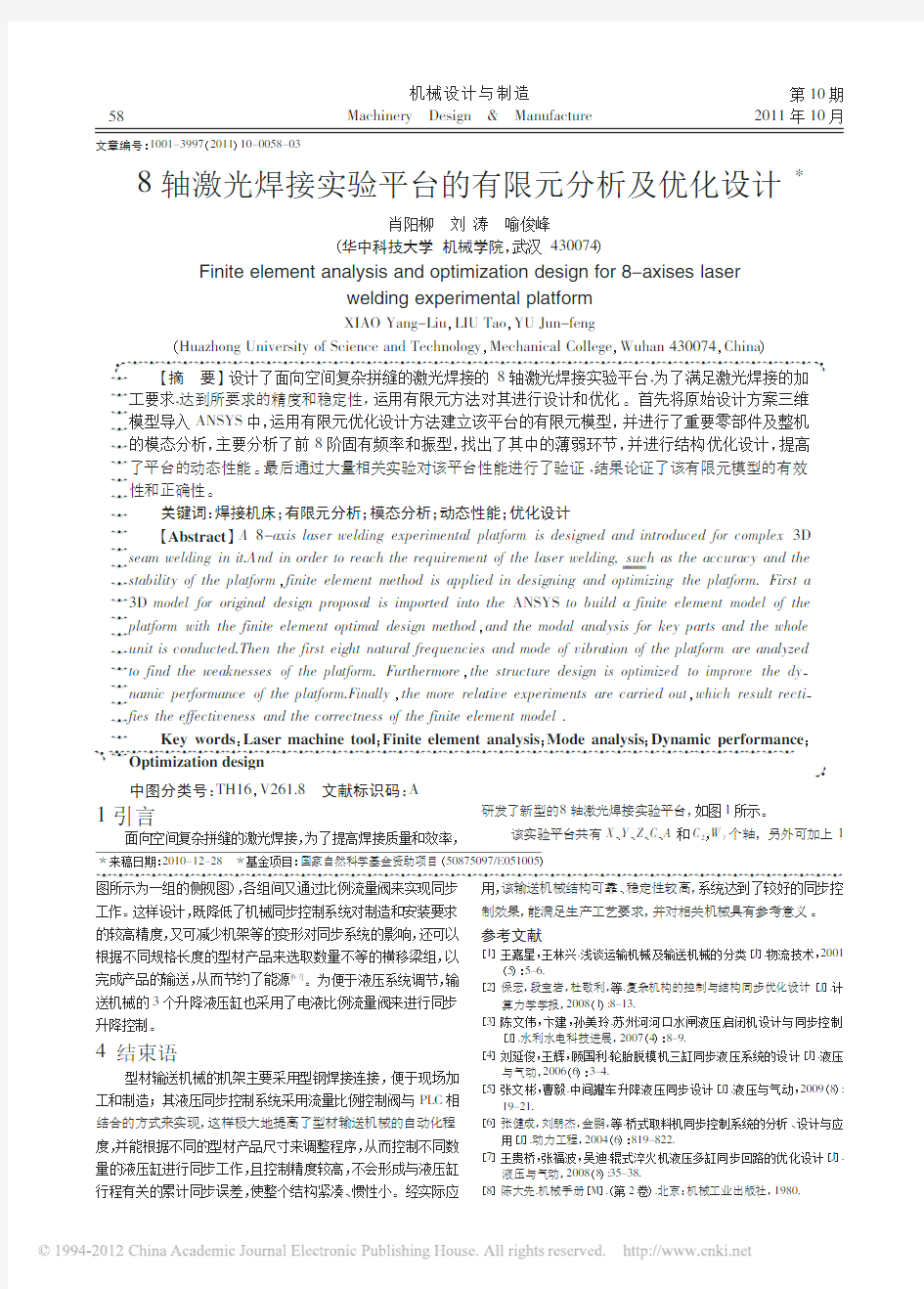

面向空间复杂拼缝的激光焊接,为了提高焊接质量和效率,研发了新型的8轴激光焊接实验平台,如图1所示。

该实验平台共有X 、Y 、Z 、C 、A 和C 2,W 7个轴,另外可加上1

Machinery Design &Manufacture

机械设计与制造

第10期2011年10月

58

个数控送丝轴,构成了8轴的多功能综合实验平台。激光焊接头由两数控旋转轴连接在数控三轴激光焊接机床上,可进行空间拼缝的焊接。摄像头可在以激光焊接头为圆心的导轨上运动,并沿平行于Z 方向的W 轴上下平动,进行拼缝形貌的在线检测。

在焊接过程中,该实验平台与焊接工件之间是非接触的,因此,它的受力主要来自于焊接头和测量头自身重力,由于焊接头和测量头在平台末端,是悬臂梁结构,其微小变形都会对加工端造成很大误差,最终影响焊接质量。对实验平台的动态性能提出了很高要求。

因此该装置需要在具有足够刚性的前提下,结构越轻越好,同时还必须具备良好的动态性能。采用有限元方法对该装置进行结构优化[1-3]。

焊接机构

底座

工作台

立柱

横梁

Z 溜板

Y

溜板

图18轴激光焊接实验平台

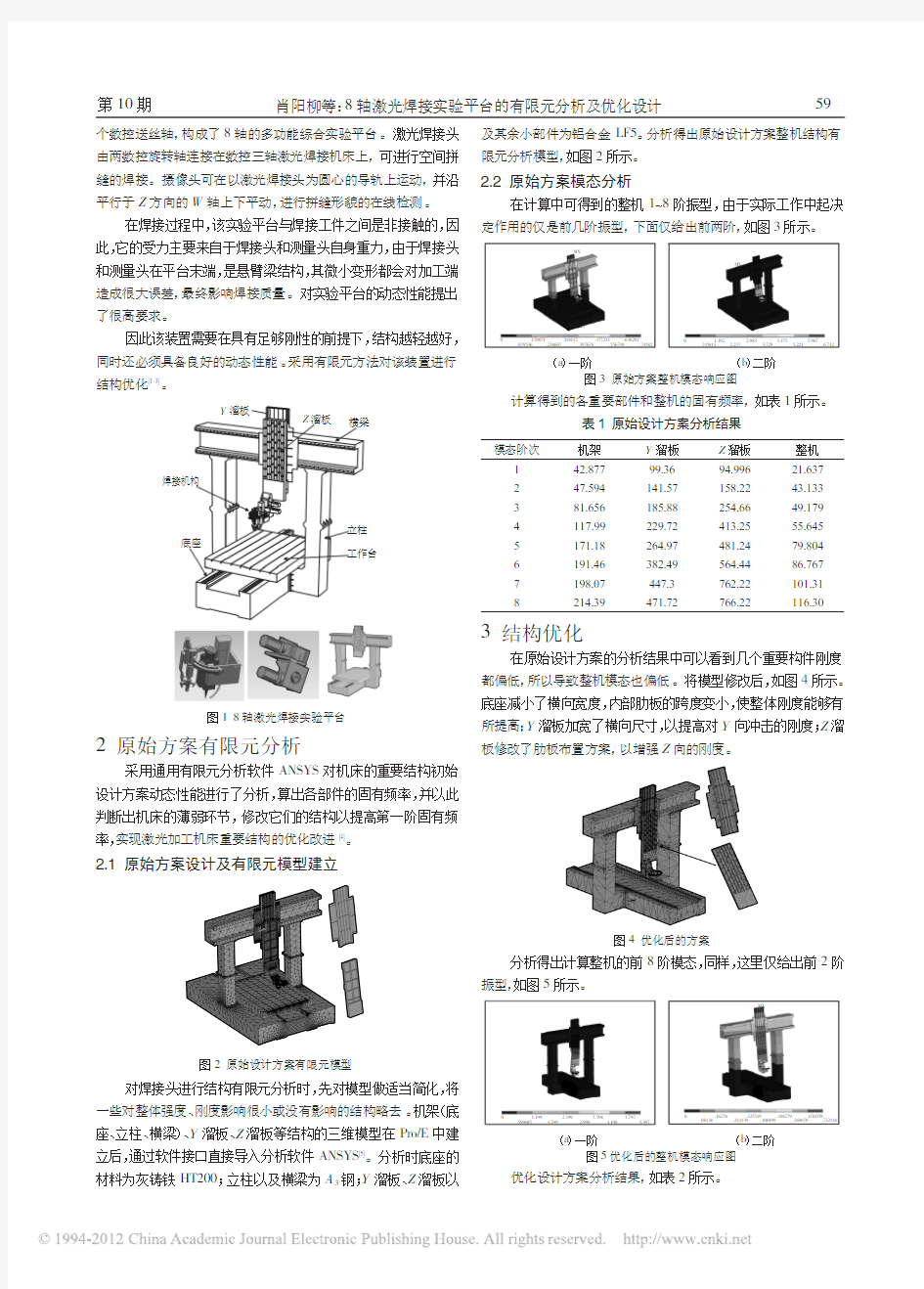

2原始方案有限元分析

采用通用有限元分析软件ANSYS 对机床的重要结构初始设计方案动态性能进行了分析,算出各部件的固有频率,并以此判断出机床的薄弱环节,修改它们的结构以提高第一阶固有频率,实现激光加工机床重要结构的优化改进[4]。

2.1

原始方案设计及有限元模型建立

图2原始设计方案有限元模型

对焊接头进行结构有限元分析时,先对模型做适当简化,将一些对整体强度、刚度影响很小或没有影响的结构略去。机架(底座、立柱、横梁)、Y 溜板、Z 溜板等结构的三维模型在Pro/E 中建立后,通过软件接口直接导入分析软件ANSYS [5]

。分析时底座的

材料为灰铸铁HT200;立柱以及横梁为A 3钢;Y 溜板、Z 溜板以

及其余小部件为铝合金LF5。

分析得出原始设计方案整机结构有限元分析模型,如图2所示。

2.2原始方案模态分析

在计算中可得到的整机1~8阶振型,由于实际工作中起决定作用的仅是前几阶振型,下面仅给出前两阶,如图3所示。

.0795360

1.492

2.983

4.475

5.967

.745813

2.237

3.729 5.221 6.712

MN 0

.159071.318142.477213.636284

.238607.397678.556749.74582

MX

MN

MX

(a )一阶(b )二阶

图3原始方案整机模态响应图

计算得到的各重要部件和整机的固有频率,如表1所示。

表1原始设计方案分析结果

模态阶次

机架Y 溜板Z 溜板整机1

42.87799.3694.99621.637247.594141.57158.2243.1333

81.656185.88254.6649.1794117.99229.72413.2555.6455171.18264.97481.2479.8046191.46382.49564.4486.7677198.07447.3762.22101.318

214.39

471.72

766.22

116.30

3结构优化

在原始设计方案的分析结果中可以看到几个重要构件刚度都偏低,所以导致整机模态也偏低。将模型修改后,如图4所示。底座减小了横向宽度,内部肋板的跨度变小,使整体刚度能够有

所提高;

Y 溜板加宽了横向尺寸,以提高对Y 向冲击的刚度;Z 溜板修改了肋板布置方案,以增强Z 向的刚度

。

图4优化后的方案

分析得出计算整机的前8阶模态,同样,这里仅给出前2阶振型,如图5所示。

1.199

2.399

3.598

4.797

.599685

1.799

2.998

4.198

5.397

.16276

.325519.488279.651039.08138

.244139.406899.569659.732418

MX

MX

(a )一阶(b )二阶

图5优化后的整机模态响应图

优化设计方案分析结果,如表2所示。

第10期肖阳柳等:

8轴激光焊接实验平台的有限元分析及优化设计59

表2优化方案分析结果

模态阶次

机架Y 溜板Z 溜板整机142.87799.3694.99621.637247.594141.57158.2243.133381.656185.88254.6649.1794117.99229.72413.2555.6455171.18264.97481.2479.8046191.46382.49564.4486.7677198.07447.3762.22101.318

214.39

471.72

766.22

116.30

对比表1以及表2的数据,可以看到在优化后机架的固有频率有了大幅的提高,只有前两阶在50Hz 以下;Y 溜板以及Z 溜板的一阶固有频率几乎达到电机频率的两倍;整机的固有频率也有了大幅度提高,只有三阶在50Hz 内。并且在静刚度计算中,优化后的方案变形量减少为之前的1/4。

虽然机架的几个低阶固有频率在电机的固有频率下,但是它被螺钉固定在地面上,且结构较大,受电机影响小,系统动态性能较好。在结构优化后机床抗振性明显增强,各阶固有频率值在不同程度上都得到了提高,结构的最大变形值都相应地降低了。这说明此优化方法是一个经济可行的方案,达到了优化设计的目的。

4试验分析

ODS 是与模态分析相对应的一种较新的试验分析方法,它通过对实际运行中的机械系统进行全面的振动测试和分析,与模态分析方法相比,可识别出哪些模态在机床实际运行状态下被激发出来了,从而找出影响较大的振动模态,作为判别结构薄弱环节的参考依据。

0.12

0.00

0.00120.00

0.001.00

(a )

0.12

0.00

0.00120.00

0.001.00

(b )

图6试验得到的部分LMS 模态分析曲线

物理样机制造出来之后用LMS 动态性能测试系统对机床结

构进行了动态性能测试。由于结构刚度偏低,

为避免对机床破坏只能选用不大于100N 的力来激励,所以第四阶模态没有激发出来,但是依据传感器得到的加速度曲线可以分析实验结果与其对应的分析模态。

试验得到的部分LMS 模态分析曲线,如图6所示。测试试验得到的模态与分析模态的比较,如表3所示。

表3分析结果与实验结果对比

模态阶次

1

2

3

4

5

6

7

8

分析模态17.31124.73939.79145.33755.95385.30992.640124.31实验模态

15.07

21.95

34.8546.20

—

76.4793.150112.76

5结论

对8轴激光焊接实验平台进行了有限元分析和结构优化。在结构优化后,有限元分析结果表明机床抗振性明显增强,各阶固有频率值在不同程度上都得到了提高,结构的最大变形值都相应地降低了。这说明此优化方法是一个经济可行的方案,达到了优化设计的目的。

最后的实际工作环境中进行了相关实验,实验证实了分析结果的可靠性。为后续的机床动态性能分析与优化提供了可靠的方法。

经证实该方法可以提高开发效率、缩短周期和降低成本,为机床结构优化设计提供手段。

参考文献

[1]张耀满,刘春时,谢志坤,刘永贤.高速机床主轴部件有限元分析[M ].

东北大学学报(自然科学版),2008,29(10):1475-1477.

[2]丛明,房波,周资亮.车—车拉数控机床拖板有限元分析及优化设计

[J ].中国机械工程,2008,19(2):208-212.

[3]王粟,覃岭,孔杰,谢君生.数控车铣复合机床动力头的动力学分析及

优化设计[J ]

.煤炭技术,2010,29(7):24-26.[4]张朝晖.Anasys 11.0结构分析工程应用实例解析[M ].北京:机械工业

出版社,2008(1):208-112.

[5]李明,杨庆东.五轴联动数控铣床的高速动态特性分析[J ].北京机械工

业学院学报,

2007,22(4):59-61.[6]MingDong Performance modeling and analysis of integrated logistic chains:

An analytic framework [J ].Eruopean Journal of Operational Research ,

2005,162:83-98.

[7]Wen bin Song ,Andy Keane ,Janet Rees ,Atul Bhaskar ,Steven Bagnall.

Turbine blade fir-tree root design optimisation using intelligent CAD and

finite element analysis [J ].Computers and structures ,2002(82):1853-1867.

[8]Behrooz Farshi ,Hamid Jahed ,Abdolhossein Mehrabian.Optimimum design

of inhomogeneous non-uniform rotating discs [J ].Computers and structures ,2004(82):773-779.

[9]Yang J ,Zhou H ,Hu Y and Jiang Q.Performance of a piezoelectric harvester

in thickness-stretch mode of a plate.IEEE Trans [J ].Ultrason.Ferroelectr.Freq.Control ,2005(52):1872-1876.

[10]Richards C D ,Anderson M J ,Bahr D F and Richards R F.Efficiency of

energy conversion for devices containing a piezoelectric component [J ].Micromech.Microeng ,2004(14):717-721.

机械设计与制造

No.10Oct.2011

60

激光焊接工艺调研报告详解

激光焊接工艺调研报告引言 21世纪是现代科技高速发展的时代,而激光技术作为目前时代发展中人们所最为瞩目的可击之一,其不仅仅是应用于现代军事领域,同样随着激光技术的日益娴熟以及其本身的制造工艺和应用工艺的普遍化,未来能够在更多的行业得到广泛应用,其中就包括传统制造业。由于传统焊接本身更多是依赖于焊接人员自身的工作经验以及对于焊接目标的目测实现焊接,其往往精度存在一定的偏差性,很难实现高精度项目的作业,而激光焊接无疑能够有效解决这一难题,利用激光技术准确对现有的目标进行准确的焊接,从而大大提升了焊接的准确性和有效性。未来随着工业现代化的迅猛发展,激光焊接技术有着广阔的应用空间。鉴于此,本文主要通过对激光焊接技术的内涵以及分类出发,就目前国内外激光焊接技术研究现状进行综合性、系统性的分析,并由此结合未来制造业发展需求以及激光焊接的特点,对其未来的应用以及发展进行展望。 发展历程 世界上的第一个激光束于1960年利用闪光灯泡激发红宝石晶粒所产生,因受限于晶体的热容量,只能产生很短暂的脉冲光束且频率很低。虽然瞬间脉冲峰值能量可高达10^6瓦,但仍属于低能量输出。 使用钕(ND)为激发元素的钇铝石榴石晶棒(Nd:YAG)可产生1---8KW的连续单一波长光束。YAG激光,波长为1.06uM,可以通过柔性光纤连接到激光加工头,设备布局灵活,适用焊接厚度0.5-6mm。 使用CO2为激发物的CO2激光(波长10.6uM),输出能量可达25KW,可做出2mm板厚单道全渗透焊接,工业界已广泛用于金属的加工上。 20世纪80年代中期,激光焊接作为新技术在欧洲、美国、日本得到了广泛的关注。1985年德国蒂森钢铁公司与德国大众汽车公司合作,在Audi100车身上成功采用了全球第一块激光拼焊板。90年代欧洲、北美、日本各大汽车生产

实验优化设计考试答案

第一题 考察温度对烧碱产品得率的影响,选了四种不同温度进行试验,在同一温度下进行了5次试验(三数据见下表)。希望在显着性水平为。 1.SSE的公式 2.SSA的公式 3.将表格粘贴进Excel,然后进行数据分析,勾选标于第一行,显示在下面 P=,远小于,所以是显着的 “方差分析” “响应C1C2C3C4” “选单因素未重叠” 4.打开Minitab,复制表格, “统计” 点击“比较”勾选第一个,确定 结果:工作表3 单因子方差分析:60度,65度,70度,75度 来源自由度SSMSFP 因子误差合计 S==%R-Sq(调整)=% 平均值(基于合并标准差)的单组95%置信区间 水平N平均值标准差------+---------+---------+---------+--- 60度度度度合并标准差= Tukey95%同时置信区间 所有配对比较 单组置信水平=% 60度减自: 下限中心上限------+---------+---------+---------+--- 65度度度度减自: 下限中心上限------+---------+---------+---------+--- 70度度度减自: 下限中心上限------+---------+---------+---------+--- 75度获得结果,区间相交包含的不明显,反之明显 第二题 为研究线路板焊点拉拔力与烘烤温度、烘烤时间和焊剂量之间关系。从生产过程中收集20批数据,见下表: 1.将表格粘贴进Minitab,然后“统计”“回归”“回归”“响应,变量”“图形,四 合一” 2.P小于,显着 4.残差分析 第三题 钢片在镀锌前需要用酸洗方法除锈, 为提高除锈效率,缩短酸洗时间,需 要寻找好的工艺参数。现在试验中考 察如下因子与水平:

西安交大结构优化设计实验报告

结构优化设计实验报告 1.实验背景 结构优化能在保证安全使用的前提下保证工程结构减重,提高工程的经济效益,这也是课程练习的有效补充。 2.实验课题 问题1:考察最速下降法、拟牛顿法(DFP,BFGS)、单纯形法的性能,使用matlab中的fminunc 和fminsearch 函数。 ●目标函数1: 目标函数,多元二次函数 其中,,,, 初值 ●目标函数2 1.3 结果分析:从上述结果可以看出牛顿法具有较好的稳定性,最速下降法和单纯形法在求解超越函数时稳定性不佳,最速下降法迭代次数最少,单纯形法

迭代次数最多。 问题2:使用matlab中的linprog和quadprog函数验证作业的正确性。 用单纯形法求解线性规划问题的最优解 ●目标函数1 6 , 运行结果: 单纯形法的解析解 用两相法求解线性规划问题的最优解 ●目标函数2 , 运行结果: 单纯形法的解析解 求解二次规划问题的最优解 ●目标函数2 , , 运行结果:

问题3:用Matlab命令函数fmincon求解非线性约束规划问题 ●目标函数1 运行结果: 迭代次数:8 ●目标函数2 运行结果: 迭代次数:16 问题4:用Matlab命令函数fmincon求解人字形钢管架优化问题。已知:2F = 600kN,2B = 6 m,T=5 mm,钢管材料E = 210 GPa,密度=, 许用应力[ ]=160MPa,根据工艺要求2m ≤ h≤6m ,20mm ≤ D≤300mm 。求h , D 使总重量W为最小。

求 目标函数1 运行结果:

迭代次数:8 问题5:修改满应力程序opt4_1.m 和齿形法程序opt4_2.m ,自行设计一个超静定桁架结构,并对其进行优化。要求: (1)设计变量数目不小于2; (2)给出应力的解析表达式; (3)建立以重量最小为目标函数、应力为约束的优化模型。 分别用满应立法和齿轮法求解图2超静定结构,已知材料完全相同, , , 2000,1500==σσ , 满应力法和齿轮法运行结果:

有限元分析实验报告

武汉理工大学 学生实验报告书 实验课程名称机械中的有限单元分析 开课学院机电工程学院 指导老师姓名 学生姓名 学生专业班级机电研 1502班 2015—2016 学年第2学期

实验一方形截面悬臂梁的弯曲的应力与变形分析 钢制方形悬臂梁左端固联在墙壁,另一端悬空。工作时对梁右端施加垂直向下的30KN的载荷与60kN的载荷,分析两种集中力作用下该悬臂梁的应力与应变,其中梁的尺寸为10mmX10mmX100mm的方形梁。 1.1方形截面悬臂梁模型建立 建模环境:DesignModeler 15.0。 定义计算类型:选择为结构分析。 定义材料属性:弹性模量为2.1Gpa,泊松比为0.3。 建立悬臂式连接环模型。 (1)绘制方形截面草图:在DesignModeler中定义XY平面为视图平面,并正视改平面,点击sketching下的矩形图标,在视图中绘制10mmX10mm的矩形。(2)拉伸:沿着Z方向将上一步得到的矩阵拉伸100mm,即可得到梁的三维模型,建模完毕,模型如下图1.1所示。 图1.1 方形截面梁模型 1.2 定义单元类型: 选用6面体20节点186号结构单元。 网格划分:通过选定边界和整体结构,在边界单元划分数量不变的情况下,通过分别改变节点数和载荷大小,对同一结构进行分析,划分网格如下图1.2所示:

图1.2 网格划分 1.21 定义边界条件并求解 本次实验中,讲梁的左端固定,将载荷施加在右端,施以垂直向下的集中力,集中力的大小为30kN观察变形情况,再将力改为50kN,观察变形情况,给出应力应变云图,并分析。 (1)给左端施加固定约束; (2)给悬臂梁右端施加垂直向下的集中力; 1.22定义边界条件如图1.3所示: 图1.3 定义边界条件 1.23 应力分布如下图1.4所示: 定义完边界条件之后进行求解。

快递网点业务岗位职责

业务部岗位职责培训 一工作概述及岗位构成: 1 概念定义: 快递是兼有邮递功能的门对门物流活动,快递物流包含快件收取,分拣,中转,派送四个环节,头和尾的两个环节收取和派送即属于业务员的工作范畴 2 人员构成:**圆通业务部由收派业务员组成,人员数量按收派区域配置,目前是34个区域配置34个收派业务员. 二工作流程及规范标准: 1上班时间:业务员收件,派件上班时间集中于客户工作时间,上午主要以派件为主,下午晚上主要以收件为主,具体分为3个时段: 上班时段:工作日早上7点30分打卡上班—晚上忙完收派工作,晚上20点前无条件收派件,下午14点打卡点名,保证中班件有足够的时间分拣扫描,保障下午能够3点30左右出门。 休息或请假:圆通总部要求各网点全年无休,我司根据业务员收派工作的实际情况周末互相顶班轮休。 2工作内容: 业务部的工作,收派员负责收取和派送,都是直接接触客户完成,穿戴和言行,事关圆通形象和专业素质,直接决定客户终端体验,决定网点的营运质量和在当地的市场份额,务必增强自身的业务技能和业绩开发能力。 一天从开始上班到结束下班的整个过程,我们以时间为主线,以收派为核心,收派工作中的基本

内容和时间节点,需各业务员把握节奏: 7点30分前打卡,早会,设备物料是否齐全,电单车和PDA是否有电,早会结束后开始迅速分货, 争取8点45分左右分完货,先批量扫描本区域派件然后在细分整理,9点前扫完出仓,交代司机并装好自己区域的大货,争分夺秒早点出门. 9点-12点左右主要工作是统筹安排时间,合理安排路线,将自己当天上午的派件逐一送完,同时兼顾收件.14点前派送PDA签收上传,因客户原因不能派送的14点前上报问题件;尽早尽快完成送件同时,随时做好散件的时间安排, 需在2个小时内响应取件. 如中午这个时段没在户外派件,暂无客户收件电话,可抓紧时间适量的午休,储备好充沛的精力准备下午和晚上的收派工作,如午休中途有件可同客户沟通下午第一时间去取,如客户急需取件的不准以午休拒绝取件. 2点前打卡报到,做为下午准备工作的一个时间节点,开始迅速投入到当天中班件分货当中,当值人员迅速扫描下车,全体共同分拣3点半前扫完派件出门. 5点半-6点以前,即写字楼客户下班前,完成当天下午的派件,下午时段核心的工作是收件,下午的收件货量直接决定网点当天的货量和营业额,也直接决定业务员当天的提成收入. (6) 晚上6点-9点,这个时段是有业绩的业务员最为繁忙的时段,尤其是淘宝客户多的业务员忙收件做单,这个时段也是接货的高峰时期,如本人区域当天收件多到无法自己带回,适当提前电话通知操作部司机,操作部应当在半个小时内响应接货,正常情况下严禁超过1个小时还未到业务员接货地点, (7)关于电话下单,客服文员需要在15分钟-半个小时内接单下发并通知到此区域业务员,业务员接到信息后统筹安排时间,前日下午17点-今天上午11点的订单,今天中午12点前完

激光焊接中四种激光器对比分析

激光焊接中四种激光器对比分析 ?浏览:454 ?| ?更新:2013-05-05 01:07 ?| ?标签:焊接 在选择激光焊接光源的时候要充分考虑焊接材料、接头几何形状、速度等因素。 随着激光焊接在制造业中的广泛应用,如何正确选择激光源是制造商需要面临的一个现实问题。目前市场上可选择的激光源有光纤、脉冲Nd:YAG、二极管、碟片还有CO2激光源(CW Nd:YAG激光源基本上已经被光纤和碟式激光器取代了,因此本文没有述及)。选择那一种激光源要充分考虑到各种因素,如焊接的材料、接头几何形状、焊接速度、形位公差、系统集成要求等,当然还要考虑预算。每一种激光源都有其特性,可以满足不同的焊接要求,当然在某些情况下也有可替代性。 ◆CO2激光器CO2气体激光器,波长为10604nm,功率1~20千瓦,是 一种非常成熟的激光器,而且是自上个世纪八十年以来一直是大功率加工的最主要激光源。 ◆光纤激光器这种高效的二极管泵浦激光器其实是一种小芯径硅基光纤。激 光源出现在光纤内,因此不用进行校正,而且将小芯径光纤映射到聚焦镜上时,焦点尺寸最小可以达到10微米。这种紧凑型的激光器通常以两种配置出现:低功率焊接(小于300W)的单一模式;以及用于大功率焊接的多模式。

◆二极管激光器单发光面器件功率的提高,新冷却通道技术的出现,加上可以将光束聚焦为直径小于1000微米光纤的微光学元件技术的发展,都推进了二极管作为焊接激光器的出现。 ◆碟式激光器扁平的Yd:YAG晶体薄盘置于CW激光器的中心——碟式激光器这种设计是为了避免出现棒状激光器的固有问题,而采用了0.01in厚的圆盘,另一面用冷却装置支撑。采用这种设计进行冷却可以使激光器功率达到10kW,同时可以保证光束质量。 ◆脉冲Nd:YAG激光器这种激光器采用单一的Nd:YAG激光棒,通过闪光灯激励产生焊接所使用的高峰值和低平均功率。比如,一个相对较低的功率,35W 平均功率可以产生6kW的高峰值功率。这种高峰值功率和窄脉宽的结合不仅保证了材料焊接的质量,还为能量输入提供了有效的控制。 按熔深大小选择激光器 激光器的选择按照熔深大小可分为:小于0.01in、0.01~0.03in和大于0.03in。一般来说,可以选择多个激光源来完成焊接,但是出于对性能和预算的考虑,往往只能选择一到两个光源。当然,最后的决定可能还会受其他很多因素影响,比如样品质量、地理因素、售后服务、系统集成商的偏好等,当然可能还会受人缘关系影响。 ◆小于0.01in焊缝熔深

试验优化设计与分析(教材)

试验优化设计与分析(教材) 成果总结 成果完成人:任露泉,丛茜,杨印生,李建桥,佟金成果完成单位:吉林大学 推荐等级建议:二等奖

1.立项背景 在现代社会实现过程和目标的最优化,已成为解决科学研究、工程设计、生产管理以及其他方面实际问题的一项重要原则。试验优化技术因其具有设计灵活、计算简便、试验次数少、优化成果多、可靠性高、适用面广等特点,已成为现代设计方法中一个先进的设计方法,成为发达国家企业界人士、工程技术人员、研究人员和管理人员的必备技术,它对于创造利润和提高生产率起着巨大的作用。因此在我国为了赶超世界先进水平,促进科研、生产和管理事业的发展,编著相关教材,大力推广与应用试验优化技术,不仅具有普遍的实际意义,也具有一定的迫切性。 20世纪80年代初,鉴于国民经济建设实践和科学技术研究中对试验优化技术的广泛需求,为推动教学改革、提高教学质量,任露泉教授对试验优化理论与技术进行了深入系统研究,为本科生开设了“试验设计”课程,为研究生开设了“试验优化技术”课程,并于1987年由机械工业出版社出版了教材《试验优化技术》,产生了很高的学术与技术影响。 2001年任露泉教授在《试验优化技术》一书的基础上编著了《试验优化设计与分析》教材,由吉林科技出版社出版发行。该教材是对1987年出版的《试验优化技术》的修改、补充和发展。作者根据对试验优化的教学和科研应用的多年实践与体会,为适应读者学习与使用的实际需要,调整修改了原书中的部分内容和一些方法的设计程式;补充了一些试验优化设计的新方法、新技术;增添了试验优化的一些最新应用实例;并增加了试验优化分析一篇。 本教材2001年获吉林省长白山优秀图书一等奖,2002年被遴选为教育部全国研究生教学用书,再次出版发行,2004年获吉林省教学成果一等奖。 2.教材内容 本教材万字,共分三篇二十一章。第一篇试验设计,除正交设计、干扰控制设计与数据处理等常用技术外,还介绍SN比设计、均匀设计、广义设计、调优运算及稳健设计等正交试验设计技术的拓广应用和现代发展的最新方法;第二篇回归设计,除各种回归的正交设计、旋转设计、饱和设计、多项式设计、还介绍多次变换设计、交互作用搜索设计、混料设计以及D-最优设计等回归设计技术的进一步完善与最新应用技术;在第三篇试验优化技术分析中,介绍了试验数据处理过程中经常遇到的难题及其解决办法,数据分析的最新研究成果及其应用实例。例如:有偏估计、PPR分析、探索性数据分析等;此外还介绍了试验优化的常用统计软件。 3.教材特点

优化设计报告

优化设计实验报告

无约束非线性规划问题 ) sin(1)(min 2 2 35x e x x x x f x -+-++= fun='(x^5+x^3+x^2-1)/(exp(x^2)+sin(-x))'; ezplot(fun,[-2,2]); [xopt,fopt,exitflag,output]=fminbnd(fun,-2,2) 输出: xopt = 0.2176 fopt = -1.1312 exitflag = 1 output = iterations: 12 funcCount: 13 algorithm: 'golden section search, parabolic interpolation' message: [1x112 char]

二维无约束非线性函数最优解 )12424()(min 2212 2211++++=x x x x x e X f x fun='exp(x(1))*(4*x(1)^2+2*x(2)^2+4*x(1)*x(2)+2*x(2)+1)'; x0=[0,0]; options=optimset('largescale','off','display','iter','tolx',1e-8,'tolfun',1e-8); [x,fval,exitflag,output,grad,hessian]=fminunc(fun,x0,options) f='exp(x)*(4*x^2+2*y^2+4*x*y+2*y+1)'; ezmesh(f); First-order Iteration Func-count f(x) Step-size optimality 0 3 1 2 1 9 0.717044 0.125092 1.05 2 15 0.073904 10 1.28 3 21 0.000428524 0.430857 0.0746 4 24 0.000144084 1 0.0435 5 27 1.95236e-008 1 0.000487 6 30 6.63092e-010 1 9.82e-005 7 33 1.46436e-015 1 4.91e-008 Local minimum possible. fminunc stopped because it cannot decrease the objective function along the current search direction. Computing finite-difference Hessian using user-supplied objective function. x = 0.5000 -1.0000 fval = 1.4644e-015 exitflag = 5 output =

机床重要部件的有限元分析及优化设计

机床重要部件的有限元分析及优化设计 摘要本文选取了某型机床中的重要部件床身作为研究对象,利用Solidworks软件进行三维设计造型,分析其在极限工作条件下的受力情况,并利用有限元分析软件ANSYS对模型进行受力分析和模态分析,得出了极限工作条件下,床身的受力、变形和振动的情况,找出设计中存在的缺陷进行优化设计,为机床的设计提供参考依据。 关键词机床;重要部件;有限元;优化设计 机床是加工制造的最基本的设备,它是由多个零部件组成的复杂组合结构,其机构的设计对机床的加工性能影响很大。传统的设计需要在原型设计的基础上经过长期的实践,不断改进,逐渐完善,最终定型为一个成熟的产品。现代的设计中,可以充分利用各种分析软件,在设计阶段就能够及时发现和解决原设计中存在的问题,对实现并行设计,提高质量和生产效率起到了非常重要的作用。 机床的各零部件中,床身作为支承和定位的主要零件对机床整体刚性和精度起到关键性作用。本文选取了某厂CK6150型车床作为研究对象,综合分析了该机床在受到综合应力的情况下,床身的受力、变形和振动情况,并对设计中的缺陷进行优化设计。 1 机床的三维造型 此次设计采用Solidworks软件对机床各个零部件进行设计造型并进行整机装配。 2 受力及约束分析 床身在加工中受到的应力主要有切削力和工艺系统的重力。 为了模拟机床在极限工作条件下的变形和振动情况,此次分析中模拟了加工φ500*1000mm的45钢棒料毛坯,使用45°外圆车刀,背吃刀量ap=5mm,进给量f=0.5mm,切削速度vc=500r/mm,切削点位置为毛坯中段。 1)由切削45钢主切削力公式Fc≈2ap·f (kN)得: Fc≈2ap·f =2*5*0.5=5 kN 由吃刀抗力公式Fp≈(0.2~0.5)Fc,估算出: Fp≈4kN 由进给抗力公式Ff≈(0.1~0.4)Fc,估算出:

8-激光焊接加工系统性能及参数讲解

一.激光焊接机设备性能特点 : 具体如下: 1)能量负反馈控制 能量负反馈控制就是 把想要输出的激光能量波形与实际输出的 能量波形实时进行比较以确定泵浦灯投入能量大小,进而控制输出能量的方法。通过能量负 反馈控制技术,可以将激光输出能量精确控制在 3%范 围以内,同时解决了以下几个导致激光输出能量大范围波动的问题: 1-1)市电的波动影响激光输出能量的波动 1-2)氙灯每次放电的差异性 1-3)氙灯老化导致输出激光能量的减小 1-4)水流量的变化、水温的变化等因素导致激光输出能量的波动。 为了维持稳定良好的加工状态,减少产品不良率,就要求激光能量及其波形具有良好的重复性,而能量负反馈控制正是解决这一问题的有效手段。任意波形设定在加工生产中,对于铜、铝、金、不锈钢等材料因其对 1064nm 波长激光表面反射率高,导致加工过程中存在加工强度不够、焊接表面 不美观等问题;对于高碳刚等材料,由于急冷急热导致加工中出现热裂纹、冷裂纹等问题。对于上述问题,通过设置激光脉冲的能量波 形来控制在焊接过程中激光能量的变化,利用这 种方式来解决上述问题,使加工的产品达到最佳 焊接效果。我公司波形设定可以设置 20 个拐点, 2)光纤传输 我公司激光焊接采用光纤传输激光,与硬光路激光焊接机相比焊接光斑更为均匀,激 光头安装灵活、方便、加工自由度比较高,同时我公司激光焊接机能进行多光纤分时或分光传输,对多光路多工位加工提供了很好的加工平台。

3)半导体红外线操作 我公司设备可配备红外线系统,易于激光加工时的调整定位,提高了精密加工中定位的准确性,从而提高了加工速度,降低了操作工人的疲劳程度,提高产品的成品率。 4)数字控制屏:我公司激光焊接机采用控制屏来操作,易于操作、反应快捷。操作界面友好、简单易懂。同时我公司控制盒配备专用数据线连接控制盒和主机,操作者可以远距离操作焊接机。 二、激光焊接加工系统 1、激光焊接加工系统主要由两部分组成:激光焊接机系统(激光电源、光纤传输系统、激光器、光学系统、控制系统、数控激光加工头浮动系统、内循环冷却系统、红光指示系统、外循环制冷系统等)和专用工作台(机床、专用夹具、控制系统等) 2、激光焊接系统 ,反由于多种金属反射率都大于80%,因此需要的单脉冲焊接能量较高(单光束10-15 焦耳)射率很高,因此,针对产品特性,我公司采用型号为:FSZ-898-400W-A型激光焊接机双光束焊接系统。 2.1.激光焊接系统参数 本机型采用高效金属反射腔,6KW 双脉冲氙灯激励。可任意设定输出波形,最多存贮32

实验报告-优化设计

福建农林大学金山学院实验报告 系(教研室):信息与机电工程系专业:机械设计制造及其自动化年级:2008 实验课程:优化设计姓名:学号:实验室号:_1# 607 计算机号:实验时间:指导教师签字:成绩: 一、实验目的 通过实验教学加深学生对优化设计方法的理解,培养学生程序调试和出错处理的能力,提高学生应用优化设计方法和程序设计的能力。 本实验课程的基本要求: 1)熟悉VB集成开发环境的使用,掌握设计程序和调试程序的基本方法。 2)掌握一些重要优化算法,并具有较强的编程能力和解决实际优化问题的能力。 3)具有设计简单综合应用型程序的能力。 二、实验内容及进度安排 1、进退法2学时 2、黄金分割法2学时 3、基于最优步长的坐标轮换法2学时 4、鲍威尔法4学时 三、实验设备 微型计算机100台以上,并已安装Visual Basic 6.0。 四、实验要求 1. 设计程序总体编程结构,根据程序N-S图,设计编写出程序; 2. 完成程序调试,并进行实验结果分析; 3. 完成实验报告。 五、实验注意事项 1. 树立严肃认真、一丝不苟的工作精神,养成实验时的正确方法和良好习惯,维护国 家财产不受损失; 2. 严格遵守实验室的规章制度,注意保持实验室内整洁; 3. 上机过程中注意保存程序,以免数据丢失,结束后应存储到个人移动设备并关闭计 算机; 4. 认真做好上机前的准备工作,实验后认真完成实验报告。 六、实验操作步骤及方法 (一).上机前的准备工作包括以下几个方面 1.复习和掌握与本次实验有关的教学内容。 2.根据实验的内容,对问题进行认真的分析,搞清楚要解决的问题是什么?给定的条件 是什么?要求的结果是什么?需要使用什么类型的数据(如整型、实型、双精度型、字符型等)?制定好程序总体编程结构。 3.根据程序N-S图,设计、编写出程序,在纸上编写好相关功能的事件代码。

机械零件有限元分析——实验报告

中南林业科技大学机械零件有限元分析 实验报告 专业:机械设计制造及其自动化 年级: 2013级 班级:机械一班 姓名:杨政 学号:20131461 I

一、实验目的 通过实验了解和掌握机械零件有限元分析的基本步骤;掌握在ANSYS 系统环境下,有限元模型的几何建模、单元属性的设置、有限元网格的划分、约束与载荷的施加、问题的求解、后处理及各种察看分析结果的方法。体会有限元分析方法的强大功能及其在机械设计领域中的作用。 二、实验内容 实验内容分为两个部分:一个是受内压作用的球体的有限元建模与分析,可从中学习如何处理轴对称问题的有限元求解;第二个是轴承座的实体建模、网格划分、加载、求解及后处理的综合练习,可以较全面地锻炼利用有限元分析软件对机械零件进行分析的能力。

实验一、受内压作用的球体的有限元建模与分析 对一承受均匀内压的空心球体进行线性静力学分析,球体承受的内压为 1.0×108Pa ,空 心球体的内径为 0.3m ,外径为 0.5m ,空心球体材料的属性:弹性模量 2.1×1011,泊松比 0.3。 承受内压:1.0×108 Pa 受均匀内压的球体计算分析模型(截面图) 1、进入 ANSYS →change the working directory into yours →input jobname: Sphere 2、选择单元类型 ANSYS Main Menu : Preprocessor →Element Type →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK (back to Element Types window)→ Options… →select K3: Axisymmetric →OK →Close (the Element Type window) 3、定义材料参数 ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY:0.3→ OK 4、生成几何模型生成特征点 ANSYS Main Menu: Preprocessor →Modeling →Create →Keypoints →In Active CS →依次输入四个点的坐标:input :1(0.3,0),2(0.5,0),3(0,0.5),4(0,0.3)→OK 生成球体截面 ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Spherical ANSYS Main Menu: Preprocessor →Modeling →Create →Lines →In ActiveCoord → 依次连接 1,2,3,4 点生成 4 条线→OK Preprocessor →Modeling →Create →Areas →Arbitrary →By Lines →依次拾取四条线→OK ANSYS 命令菜单栏: Work Plane>Change Active CS to>Global Cartesian 5、网格划分 ANSYS Main Menu : Preprocessor →Meshing →Mesh Tool →(Size Controls) lines: Set

基于SolidWorks软件的连杆有限元分析与优化设计

第23卷第4期浙江水利水电专科学校学报Vol.23No.42011年12月J.Zhejiang Wat.Cons &Hydr.College Dec.2011 基于SolidWorks 软件的连杆有限元分析与优化设计 王 莺1,叶 菁 2 (1.浙江水利水电专科学校,浙江杭州310018;2.浙江省天正设计工程有限公司,浙江杭州310012) 摘要:CAE (计算机辅助分析)已是产品开发中不可或缺的环节.利用CAE 的结果,可以更有效地控制产品质量, 降低因修正错误所耗费的成本.通过利用三维CAD 软件SolidWorks 对连杆建模,并利用SolidWorks 提供的COS-MOSXpress 工具进行有限元分析,根据设计要求对连杆的结构进行优化,经测试连杆的优化设计是可行的.关键词:SolidWorks ;COSMOSXpress ;连杆;有限元分析;结构优化中图分类号:TP391.77 文献标志码:A 文章编号:1008-536X (2011)04- 0051-03Finite Element Analysis and Optimization Design of Connecting Rod Based on SolidWorks WANG Ying 1,YE Jing 2 (1.Zhejiang Water Conservancy and Hydropower College ,Hangzhou 310018,China ;Zhejiang Titan Design and Engineering CO.LTD.,Hangzhou 310012,China ) Abstract :CAE (computer-aided analysis )is an integral part of product development.By using of CAE ,the product quality can be controlled more effectively ,while the cost of error correcting can be reduced.In this paper ,3D modeling of Con-necting Rod is set up based on SolidWork ,and finite element analysis of Connecting Rod is also made by using COSMOSX-press.The structure is optimized in order to meet design requirements ,which is proved to be feasible by test.Key words :SolidWorks ;COSMOSXpress ;connecting rod ;finite element analysis ;structure optimization 收稿日期:2011-10-14基金项目:2011年度浙江水利水电专科学校校级科研基金资助 项目(XKY-201105)作者简介:王莺(1978-),女,浙江杭州人,讲师.主要从事 CAD /CAM 及虚拟产品设计开发的研究工作. 0引言 在过去,一个机械零部件设计完成后,需要加工一个样品来做简单的破坏性检测,觉得可以就去 开模子了.经常等到作品完成后或在开模时,才发现大问题.所以成本高,质量也不一定牢靠.而在软 件应用分析能力大幅提高的今天, CAE (计算机辅助分析)已是产品开发中不可或缺的环节.利用 CAE 的结果,可以更有效地控制产品质量,降低因修正错误所耗费的成本 [1-2] . SolidWorks 软件是一个非常方便、实用的三维建模造型软件,并且它具有强大的CAE (计算机辅助分析)功能 [3] .而CAE 的核心计算方法就是有限 元分析.用户可通过SolidWorks 提供的COSMOSX-press 工具进行有限元分析.有限元模型和产品的几何模型是相关的,经过建模和分析后,用户将得到 系统计算出的结构反应(变形、应力等).如果计算的结果不符预期,那么用户就可修改参数再次分 析, 直到达到可接受的设计值为止[4] .连杆是机械传动中应用比较广泛的零件.本文主要介绍如何通过SolidWorks 软件对连杆三维建模并进行有限元分析及优化设计,以满足设计要求. 1连杆的设计要求 连杆的结构尺寸见图1,材料为1060铝合金, 若施加垂直于大圆内圆面的力9800N ,则连杆的最大位移变形不得超过0.005mm. 2连杆的几何建模 根据图1连杆的尺寸要求,用SolidWorks 软件的拉伸、切除、圆角等命令创建连杆的三维模型,见图2.

实验优化设计考试答案精选文档

实验优化设计考试答案 精选文档 TTMS system office room 【TTMS16H-TTMS2A-TTMS8Q8-

第一题 考察温度对烧碱产品得率的影响,选了四种不同温度进行试验,在同一温度下进行了5次试验(三数据见下表)。希望在显着性水平为。 1.SSE的公式 2.SSA的公式 3.将表格粘贴进Excel,然后进行数据分析,勾选标于第一行,显示在下面 P=,远小于,所以是显着 的 4.打开Minitab,复制表 格,“统计”“方差分 析”“选单因素未重 叠”“响应 C1C2C3C4” 点击“比较”勾选第一 个,确定 结果: 工作表 3 单因子方差分析: 60度, 65度, 70度, 75度 来源自由度 SS MS F P 因子 3

误差 16 合计 19 S = R-Sq = % R-Sq(调整) = % 平均值(基于合并标准差)的单组 95% 置信区间水平 N 平均值标准差 ------+---------+---------+---------+--- 60度 5 (------*------) 65度 5 (------*------) 70度 5 (------*------) 75度 5 (------*------) ------+---------+---------+---------+--- 合并标准差 = Tukey 95% 同时置信区间 所有配对比较 单组置信水平 = % 60度减自: 下限中心上限 ------+---------+---------+---------+--- 65度 (------*------) 70度 (------*-----) 75度 (------*------) ------+---------+---------+---------+--- 65度减自: 下限中心上限 ------+---------+---------+---------+--- 70度 (------*-----) 75度 (------*------) ------+---------+---------+---------+--- 70度减自:

优化设计实验指导书(完整版)

优化设计实验指导书 潍坊学院机电工程学院 2008年10月 目录

实验一黄金分割法 (2) 实验二二次插值法 (5) 实验三 Powell法 (8) 实验四复合形法 (12) 实验五惩罚函数法 (19)

实验一黄金分割法 一、实验目的 1、加深对黄金分割法的基本理论和算法框图及步骤的理解。 2、培养学生独立编制、调试黄金分割法C语言程序的能力。 3、掌握常用优化方法程序的使用方法。 4、培养学生灵活运用优化设计方法解决工程实际问题的能力。 二、实验内容 1、编制调试黄金分割法C语言程序。 2、利用调试好的C语言程序进行实例计算。 3、根据实验结果写实验报告 三、实验设备及工作原理 1、设备简介 装有Windows系统及C语言系统程序的微型计算机,每人一台。 2、黄金分割法(0.618法)原理 0.618法适用于区间上任何单峰函数求极小点的问题。对函数除“单峰”外不作 其它要求,甚至可以不连续。因此此法适用面相当广。 0.618法采用了区间消去法的基本原理,在搜索区间内适当插入两点和,它们把 分为三段,通过比较和点处的函数值,就可以消去最左段或最右段,即完成一次迭代。 然后再在保留下来的区间上作同样处理,反复迭代,可将极小点所在区间无限缩小。 现在的问题是:在每次迭代中如何设置插入点的位置,才能保证简捷而迅速地找到极小点。 在0.618法中,每次迭代后留下区间内包含一个插入点,该点函数值已计算过,因此以后的每次迭代只需插入一个新点,计算出新点的函数值就可以进行比较。 设初始区间[a,b]的长为L。为了迅速缩短区间,应考虑下述两个原则:(1)等比收缩原理——使区间每一项的缩小率不变,用表示(0<λ<1)。 (2)对称原理——使两插入点x1和x2,在[a,b]中位置对称,即消去任何一边区间[a,x1]或[x2,b],都剩下等长区间。 即有 ax1=x2b 如图4-7所示,这里用ax1表示区间的长,余类同。若第一次收缩,如消去[x2,b]区间,则有:λ=(ax2)/(ab)=λL/L 若第二次收缩,插入新点x3,如消去区间[x1,x2],则有λ=(ax1)/(ax2)=(1-λ)L/λL

有限元实验报告模板

有限元实验报告 T1013-5 20100130508 蔡孟迪

ANSYS有限元上机报告(一) 班级:T1013-5 学号:20100130508 姓名:蔡孟迪 上机题目: 图示折板上端固定,右侧受力F=1000N,该力均匀分布在边缘各节点上;板厚t=2mm 材料选用低碳钢,弹性模量E=210Gpa,μ=0.33. 一、有限元分析的目的: 1.利用ANSYS构造实体模型; 2.根据结构的特点及所受载荷的情况,确定所用单元类型;正确剖分网格并施加外界条件;3.绘制结构的应力和变形图,给出最大应力和变形的位置及大小;并确定折板角点A处的应力和位移; 4.研究网格密度对A处角点应力的影响; 5.若在A处可用过渡圆角,研究A处圆角半径对A处角点应力的影响。 二、有限元模型的特点: 1.结构类型 本结构属于平面应力类型 2.单位制选择 本作业选择N(牛),mm(毫米),MPa(兆帕)。 3.建模方法 采用自左向右的实体建模方法。 4.定义单元属性及类型 1)材料属性:弹性模量:EX=2.10E5MPa, 泊松比:PRXY=0.33 2)单元类型:在Preferences选Structural,Preprocessor>ElemmentType>Add/Edit/Delete中定义单元类型为:Quad4 node 182,K3设置为:平面薄板问题(Plane strs w/thk) 3)实常数:薄板的厚度THK=2mm 5.划分网格 在MeshTool下选set,然后设置SIZE Element edge length的值,再用Mesh进行网格划分。6.加载和约束过程:在薄板的最上端施加X、Y方向的固定铰链,在薄板的最右端施加1000N 的均匀布置的载荷。

优化设计有限元分析总结

目录 目录 (1) 1. 优化设计基础 (2) 1.1 优化设计概述 (2) 1.2 优化设计作用 (3) 1.3 优化设计流程 (3) 2. 问题描述 (4) 3. 问题分析 (5) 4. 结构静力学分析 (6) 4.1 创建有限元模型 (6) 4.2 创建仿真模型并修改理想化模型 (7) 4.3 定义约束及载荷 (7) 4.4 求解 (8) 5. 结构优化分析 (9) 5.1 建立优化解算方案 (9) 5.2 优化求解及其结果查看 (11) 6. 结果分析 (13) 7. 案例小结 (14)

1.优化设计基础 1.1优化设计概述 优化设计是将产品/零部件设计问题的物理模型转化为数学模型,运用最优化数学规划理论,采用适当的优化算法,并借助计算机和运用软件求解该数学

模型,从而得出最佳设计方案的一种先进设计方法,有限元被广泛应用于结构设计中,采用这种方法任意复杂工程问题,都可以通过它们的响应进行分析。 如何将实际的工程问题转化为数学模型,这是优化设计首先要解决的关键问题,解决这个问题必须要考虑哪些是设计变量,这些设计变量是否受到约束,这个问题所追求的结果是在优化设计过程要确定目标函数或者设计目标,因此,设计变量、约束条件和目标函数是优化设计的3个基本要素。 因此概括来说,优化设计就是:在满足设计要求的前提下,自动修正被分析模型的有关参数,以到达期望的目标。 1.2优化设计作用 以有限元法为基础的结构优化设计方法在产品设计和开发中的主要作用如下: 1)对结构设计进行改进,包括尺寸优化、形状优化和几何拓扑优化。2)从不合理的设计方案中产生出优化、合理的设计方案,包括静力响应优化、正则模态优化、屈曲响应优化和其他动力响应优化等。 3)进行模型匹配,产生相似的结构响应。 4)对系统参数进行设别,还可以保证分析模型与试验结果相关联。 5)灵敏度分析,求解设计目标对每个设计变量的灵敏度大小。 1.3优化设计流程 不同的优化软件其操作要求及操作步骤大同小异。一般为开始、创建有限元模型、创建仿真模型、定义约束及载荷,然后进行结构分析,判断是否收

激光焊接中四种激光器对比分析

激光焊接中四种激光器对 比分析 This model paper was revised by the Standardization Office on December 10, 2020

激光焊接中四种激光器对比分析 浏览:454 | 更新:2013-05-05 01:07 | 标签: 在选择激光焊接光源的时候要充分考虑焊接材料、接头几何形状、速度等因素。 随着激光焊接在制造业中的广泛应用,如何正确选择激光源是制造商需要面临的一个现实问题。目前市场上可选择的激光源有光纤、脉冲Nd:YAG、二极管、碟片还有CO2激光源(CW Nd:YAG激光源基本上已经被光纤和碟式激光器取代了,因此本文没有述及)。选择那一种激光源要充分考虑到各种因素,如焊接的材料、接头几何形状、焊接速度、形位公差、系统集成要求等,当然还要考虑预算。每一种激光源都有其特性,可以满足不同的焊接要求,当然在某些情况下也有可替代性。 ◆ CO2激光器 CO2气体激光器,波长为10604nm,功率1~20千瓦,是一种非常成熟的激光器,而且是自上个世纪八十年以来一直是大功率加工的最主要激光源。 ◆光纤激光器这种高效的二极管泵浦激光器其实是一种小芯径硅基光纤。激光源出现在光纤内,因此不用进行校正,而且将小芯径光纤映射到聚焦镜上时,焦点尺寸最小可以达到10微米。这种紧凑型的激光器通常以两种配置出现:低功率焊接(小于300W)的单一模式;以及用于大功率焊接的多模式。 ◆二极管激光器单发光面器件功率的提高,新冷却通道技术的出现,加上可以将光束聚焦为直径小于1000微米光纤的微光学元件技术的发展,都推进了二极管作为焊接激光器的出现。