Autoform wrinkle criterion起皱准则

25.1.2起皱/表面结果变量

起皱准则(浮动点)(-)

定义

起皱是金属成型过程中普遍的缺陷,他是由于表层方向上的压应力导致的。很多导致起皱的因素,比如厚度,材料,润滑,工具的形状,压边力,压料筋等。所以起皱很难预测。

起皱的准则

是一种后处理变量,主要为了帮助设计者估计起皱和避免在设计阶段的起皱。基本的起皱准则的定义如下:

表述1:

这里的R是平均的各向异性指数,是主次应变

根据典型的弹塑性理论可以解释起皱准则的含义。

由于起皱是由表层方向上的压应力导致,次应变应该首先被考虑。根据塑性理论,次应力可以如下表述:

表述2:

这里的是塑性比例系数,一个度量常数。如果次应力比零小,意味着表层方向上出现压

应力,相反,就是没有压应力。

比较表述1和2,,我们发现起皱准则只是度量压应力大小的一个变量。如果其值比零大,意味着是压应力而且可能起皱;值越大,起皱的趋势越严重。如果其值等于零,没有压应力而且起皱不会在这区域出现。

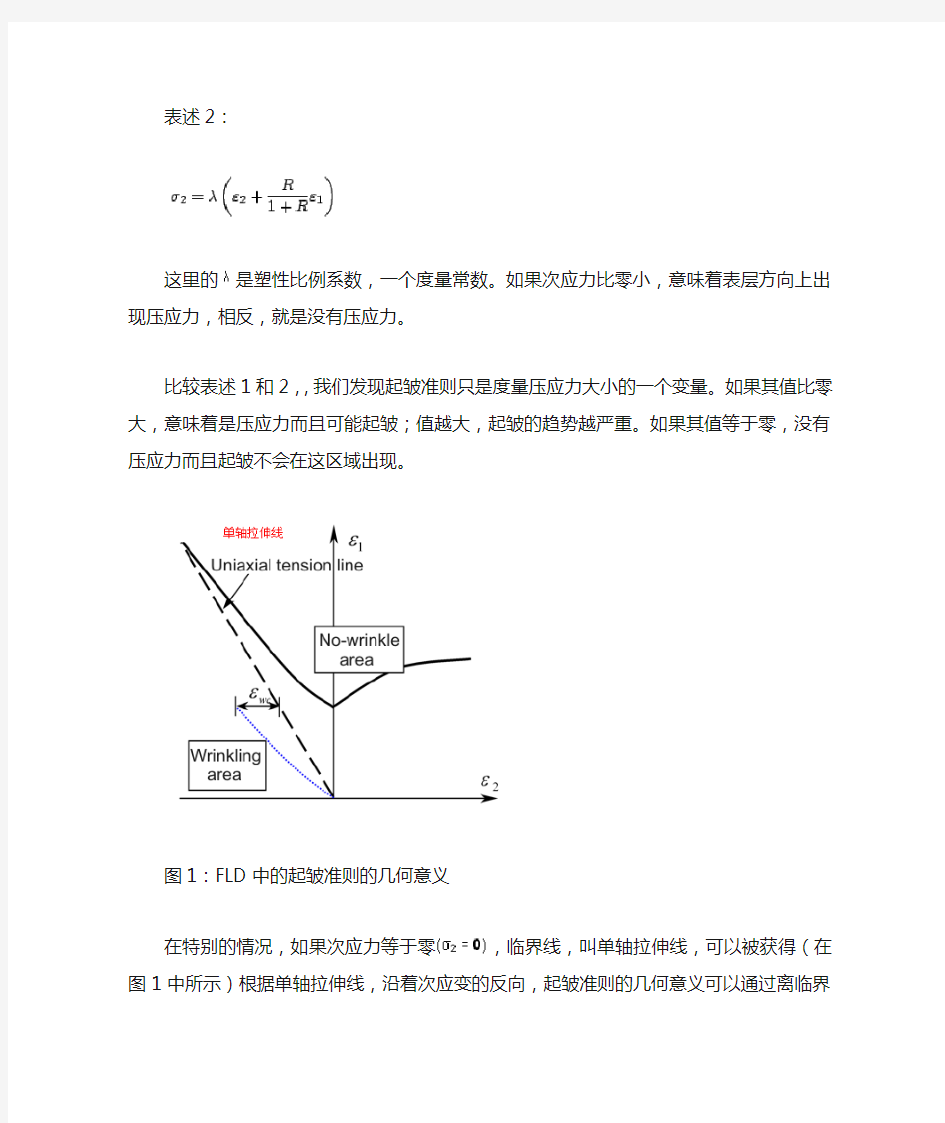

图1:FLD中的起皱准则的几何意义

在特别的情况,如果次应力等于零,临界线,叫单轴拉伸线,可以被获得(在图1

中所示)根据单轴拉伸线,沿着次应变的反向,起皱准则的几何意义可以通过离临界线的距离表达。越大的距离表示越严重的起皱趋势。

根据FLD图,很容易得知,起皱准则的定义和结果变量中的起皱定义是一样的。所以结果变量可以被用来估量起皱,代替起皱准则的定义法。

记住,和起皱准则的定义都只是建立在简单线性加载和平面几何的假设上的。

一般,成型过程涉及到复杂的成型路径和复杂的几何结构。和起皱准则的定

义提供的结果都不能和现场完全一致。

由于上面提到的缘由,起皱准则的公式要被修正,才能符合这些情况的使用。

为复杂的成型路径(加载路径)修正公式

由于压应力涉及到加载路径,该处的加载历史应该在模拟过程中记录下来,同时,起皱准则可以如下修正:

表述3:

这修正公式符号的含义在图2中已经解释过。这意味着,不管何时右边的加载路径改变或者斜率比单轴拉伸线斜率小,起皱准则都会显示数值。

图2:起皱准则的修正

根据上面提到的修正,加载路径应该被考虑,起皱的准则才能更接近现场。

图3:是和起皱准则的比较。在图3b()中,整个区域都是安全的,也是说没有起皱和起皱的趋向。然而,在图3a(修正的起皱准则中)中,我们可以发现一些小小的区域明显结果和的结果不同。这意味着,这里很有可能会起皱。

在现场,起皱经常出现在这些角落,它也很难被评估,因为起皱是出现在产品表面的。

根据图3,知道修正的起皱准则比更能预测和接近结果。

起皱准则的弯曲几何的修正

除了压应力,起皱可以通过板料的几何尺寸控制。在拐弯区域,比如拉延圆角,由于形状的约束,起皱趋势很减缓。当相对半径比小于5的时候,我们假设起皱会被完全消除。

为了考虑几何的影响,定义一个粗略的参数,它是一个涉及板料曲率的参数,起皱准则修改如下:

表达4:

图4:的关系

根据加载路径和上面提到的板料几何的修正,起皱准则更加合理,也更能用来评估复杂冲压工艺过程的起皱的趋势。

现场使用

起皱准则是基于每个单元的应变状态的评估的。FLD图中,如果应变状态在单轴拉伸线的左边,起皱很有可能发生。

起皱准则中,在特定的区域其值越大,越可能发生起皱。

注意下面几点:

·弯曲区域的起皱趋势比在平坦区域的要小。在弯曲区域,材料增厚而不是起皱。

·这应变是取决于压边圈的,压边圈力是使得板料稳定。

评估起皱时候,把这些原因考虑进去。

几何的起皱依靠这起皱准则是不能评估的。

卸载中的应变(浮动点)(-)

这个结果变量定义为:在成型过程中,减少板料的曲率。

是最大的曲率,在到此工序为止。意味着,在特定的区域,只要曲率保持增加,值保持不变的零。一旦它开始减少,

显示相对的不一样。

如下是三个对结果变量的主要运用:

1.在成型过程中,如果起皱出现随后又消失,那起皱在最后也不会被看到。

会给一个值,这值是和整过程中出现的最大的起皱曲率(弯曲)保持

一致的。

2.如果板料流过凹模圆角,它是松弛或者不松弛。如果松弛,依然显示

这曲率(刚才在圆角区域流过时的曲率)。因此它显示零(它已经流过凹模圆角或者已经标记)

3.对视化的版面,一旦凸模已经在特征线区域接触板料,特征线附近的板料不再沿特征区域挪动。如果板料沿特征移动,它会松弛,同时会显示一个数值。因此,它可以用来定义移动的冲击线。

对的变量结果使用,推荐看每一步结果,因为它是基于结果中易变的

。

25.1.4几何结果变量

表面起伏高度(浮动点)(mm)

表面应变(浮动点)(-)

与起皱引起的表面应变是保持一致的(这应变发生是由于板料表面起皱)。它是依靠特征值来评估的。

是如下累计的:

它是比较结构中有和没有起皱得到的(起皱前和后的特征值)。起皱的结构是这样累加的,通过没有起皱结构的基础上加一个额外的位移。两种结构,主要的曲率都被累计了。

接着,不同于。。。。

其值小于0.002表示,板料的起皱苏羽弹性区。值大于0.002表示起皱进入塑性区,起皱不能消除。

autoform详细设置

Autoform中整形的设置过程 以S21项目中的一个产品为例,介绍在Autoform中设置整形的过程。 1.产品名称:左/右门槛后部本体,产品图号:S21-5101931/2 料厚:1.2 材质:ST12 如图所示: 2.此产品由(1)拉延、(2)修边冲孔、(3)翻边整形、(4)冲孔侧冲孔切断四序完成(左右 件共模)。仅介绍第三序翻边整形的设置过程。 3.设置过程 3.1 过程准备 3.1.1按“Autoform操作规范”进行工艺补充(如图所示),并进行拉延序的计算,拉延序的计算 结果达到最佳时,方可进行后序的计算。 3.1.2将修边线(必要时将修边后的产品型以.igs 格式输出以便在Autoform中计算整形和翻 边时提取修边线)、产品数型以.igs 格式输出。

3.2 在Autoform 中对整形过程进行设置: 3.2.1 打开拉延序的.sim 文件,在此基础上进行整形过程的设置。 3.2.2 打开几何构型(Geometry Generator )对话框,导入产品数型,导入过程如图所示: (1) (2) (3) 具体步骤为: ① 打开Geometry Generator 对话框,如图(1)所示; ② 在File 的下拉菜单中选择Import[如图(2)所示];弹出如图(3)所示的对话框; ③ 选择New Geometry ,在地址栏中输入文件所在地址,单击 OK 。

3.2.3 打开仿真参数输入(Input Generator )对话框,进行仿真参数设置。 3.2.3.1 模具结构的运动过程 ① 在进行仿真参数设置以前,首先要了解模具结构的运动过程。 翻边:向上翻边是通过上压料芯和下托料芯夹紧料与下模镶块的相对运动来完成的; 向下翻边是通过上压料芯和下模压紧料与上模镶块的相对运动来完成的。 整形:整形是通过上(或下)模镶块与上压料芯(或下托料芯)的相对运动来完成。 ② 此产品需要向上翻边,且拉延修边后的产品型和翻边前的产品型不一致,因此在 Autoform 中进行仿真参数设置时要相应的增加上压料芯、上模镶块、下托料芯和下模镶块这些工具;同样,在运动过程设置中也需要增加修边、定位(制件)、闭合、成型这些运动过程(其中成型过程需要两个,分别为:翻边、整形的成型过程),先将修边后的产品型整形,再翻边得到最终的产品型。 (4)Input Generator 中的Tools 对话框

AutoformR6实现压边圈等压料工具体不自动增加压料力的方法及探讨

AutoformR6实现压边圈等压料工具体不自动增加压料力的方法及探讨 本文主要涉及到AutoformR6中,对于有压料的成型方式,如拉延、翻边整形类的分析,如何实现压板不自动增加压边力的设置方法,以及所产生的各个问题的一些探讨。 在R3.1之前的版本中,如果要实现不自动增加压边力,只需在misc中添加Toolopening就可以了, 但是在R6版本中,这一混合参数不再支持。但是呢,我们有其他方法实现压边力的恒定。 即把压板的控制方式选为SpringControlled,即弹性控制的。 下图中,binder的控制方式即为Spring Controlled 然后再设置弹簧的刚度Spring Stiffness和预紧力Preload Force即可 这里,在弹簧的设置上有两个问题: 1、对于矩形弹簧,要查标准书,来确定刚度和预紧力(这里的预紧力就是预压几个mm所对应的压力值); 2、对于氮气缸,氮气缸的压力曲线接近平的直线,所以刚度可设置为0,然后预紧力设置为氮气缸的初始压力 由此,可得出两种不同的设置: 1、对于实际模具中由弹性元件控制的压板,按照弹性元件的参数进行设置即可; 2、对于由机床气垫控制的拉延压边圈,可以按照氮气缸的参数进行设置。 当然,这种spring的设置会产生一些其他问题,譬如: 1、弹簧所产生的压力不足时,工具体之间无法完全闭合,会有较大间隙,当然这个间隙肯定大于料厚,造成料片压料不足; 2、到下死点时,工具体因为被机床强制闭合,所以离到底前2~4mm的时候,压板的压力会急剧增大。

下面是我分析的单动拉延的一些结果: 1、原始分析,压边力400KN,binder设置为Force Controlled 分析结果: 压边力始终为400KN,全过程保持恒定 产品面无裂无皱。 2、分析文件2,压边力50KN(原始分析是400KN),binder设置为Force Controlled 分析结果: 到底时压边力自动增加为320KN,全过程不恒定,系统提示压边力增加了6次 产品面无裂无皱,但是和原始的400KN分析结果有明显不同。 3、分析文件3,压边力50KN(原始分析是400KN),binder设置为Spring Controlled 分析结果:

最新AUTOFORM分析拉延成型资料

常见缺陷及解决办法 1.拉延开裂 开裂是拉延工序中最为常见的缺陷之一,其表现为出现破裂或裂纹,产品部分如果出现破裂或者裂纹将被视为不合格产品,所以必须予以解决。产生开裂的原因大致有: (1)产品工艺性不好,如R角过小、型面变化剧烈、产品深度较深以及材质成形性能差等。 (2)工艺补充、压边圈的设计不合理。 (3)拉延筋设计不合理,不能很好的控制材料流动。 (4)压边力过大。 (5)模具型面表面粗糙度达不到要求,摩擦阻力大。 (6)模具加工精度差,凸凹模间隙小,板料流动性差。 目前,主要通过改善产品工艺性、设计合理的坯料形状、增加刺破刀、加大R角、合理设计工艺补充及压料面、调整拉延筋阻力及压边力和模面镜面处理等方式来解决拉延开裂问题。 2.起皱 起皱是拉延工序中另一个常见的缺陷,也是很难解决的板件缺陷。板件发生起皱时,会影响到模具的寿命以及板件的焊接,板件发生叠料时还会使模具不能压合到底,从而成形不出设计的产品形状,同时,由于叠料部位不能进行防锈处理,容易导致板件生锈而影响到板件的使用寿命,给整车安全造成隐患。 目前主要从产品设计及工艺设计上来解决起皱问题,归纳起来有以下几点: (1)产品设计时尽量避免型面高低落差大、型面截面大小变化剧烈,在不影响板件装配的情况下,在有可能起皱的部位加吸皱包。 (2)工艺上可以考虑增加整形工序。 (3)分模线调整。随着分模线的调整,往往会伴随着开裂缺陷的产生,目前主要通过使用CAE软件来分析确定合理的分模线位置。 (4)在工艺补充面上增加吸料筋、工艺台阶等,将多余的料消化掉。 (5)合理设计拉延筋,以确保各个方向进料均匀为目标。 (6)当开裂与起皱同时存在,且起皱不被允许时,一般先解决起皱再解决开裂。 AutoForm模拟分析算法

成形极限图试验

成形极限图试验 成形极限图(FLD)或成形极限曲线(FLC)是板料冲压成形性能发展过程中的较新成果。 成形极限图的试验方法如下所述: 1)在试验用坯料上制备好坐标网格; 2)以一定的加载方式使坯料产生胀形变形,测出试件破裂或失稳时的应变ε 1 、ε2(长、短轴方向); 3)改变坯料尺寸或加载条件,重复2)项试验,测得另一状态下的ε 1、ε 2 ; 4)取得一定量的数值后,在平面坐标图上描绘出各试验点,然后圆滑连线,作出FLD。成形极限曲线将整个图形分成如1所示的三部分:安全区、破裂区及临界区。 图1 成形极限图及其用法 于大型复杂薄板冲压件成形时,凹模内毛坯产生破裂的情况较多。这一部分毛坯一般是在拉应力作用下成形的,变形区内产生的断裂是延性断裂。掌握板材拉伸失稳理论,利用成形极限图,可以对这种破坏问题较快地作出判断,找出原因,提出相应的解决办法。拉伸失稳理论是计算建立成形极限图的基础。拉伸失稳是指在拉应力作用下,材料在板平面方向内失去了塑性变形稳定性而产生缩颈,并随这发生破裂。拉伸失稳可分为分散失稳和集中失稳两种。分散性失稳是指板料的塑性变形达到一定程度后,变形开始出现在材料内某些性能不均匀或厚度不均匀的部位,载荷开始随变形程度增大而减小,由于应变硬化,这些缩颈能在一定的尺寸范围内转移,使材料在这个范围内产生一种亚稳定的塑性流动,故载荷下降比较缓慢。但由于材料的硬化增强,变形抗力又有所提高,最后,最薄弱的环节逐渐显示出来,缩颈就逐步集中到某一狭窄区段,这样就逐渐形成了集中失稳。

产生集中失稳时,缩颈点也不能再转移出去,此时金属产生不稳定流动,由于这时承载面急剧减小,变形;力也就急剧下降,很快就异致破坏。成形极限是指材料不发生塑性失稳破坏时的极限应变值。但由于目前失稳理论的计算值还不能准确反映实际冲压成形中毛坯的变形极限,在实际生产中普遍应用由实验得到的成形极限图。成形极限图(FLD),也称成形极限线(FLC)是对板材成形性能的一种定量描述,同时也是对冲压工艺成败性的一种判断曲线。它比用总体成形极限参数,如胀形系数、翻边系数等来判断是否能成形更为方便而准确。成形极限图(FLD)是板材在不同应变路径下的局部失稳极限应变和(相对应变)或和(真实应变)构成的条带形区域或曲线(图1-14)。它全面反映了板材在单向和双向拉应力作用下的局部成形极限。在板材成形中,板平面内的两主应变的任意组合,只要落在成形极限图中的成形极限曲线上,板材变形时就会产生破裂;反之则是安全。图1-14中的条带形区域称为界区,变形如位于临界区,表明此处板材有濒临于破裂的危险。由此可见,FLD是判断和评定板材成形性能的最为简便和直观的方法,是解决板材冲压成形问题的一个非常有效的工具。图 1-14 成形极限图(FLD)一、成形极限图(FLD)的制作目前,试验确定板材成形极限图的方法是:在毛坯(试样)表面预先作出一定形状的风格。冲压成形后,观察、测定网格尺寸的变化量,经过计算,即可得到网格所在位置的应变。对变形区内各点网格尺寸的变化进行测量与计算,可得到应变的分布。网格图形如图1-15所示。图1-16是采用圆形网格,在变形网格变成椭圆形状,椭圆的长、短轴方向就是主轴方向,主应变数值为相应应变:长轴应变:短轴应变:真实应变:长轴应变:短轴应变:图1-15 常用网络形式a) 圆形网 络b) 组合网络c) 叠加网络图1-16 网络的变形二、FLD在生产中的应用 成形极限图与应变分析网格法结合在一起。可以分析解决许多生产实际问题。这种方法用于分析解决问题的原理是:首先通过试验方法获得研究零件所用板材的成形极限图。再将网格系统制作在研究零件的毛坯表面划变形危险区,坯料成形为零件后,测定其网格的变化量,计算出应变值。将应变值标注在所用材料的成形极限图上。这时零件的变形危险区域便可准确加以判断。成形极限图的应用大致有以下几方面:1)解决冲模调试中的破裂问题:2)判断所设计工艺过程的安全裕度,选用合适的冲压材料;3)可用于冲压成形过程的监视和寻找故

AUTOFORM常见问题汇总

1: AUTOFORM如何更改工作目录。 本帖隐藏的内容需要回复才可以浏览 答:目前主要方法有以下几种: 方法一:更改AutoForm工作主目录的新方法(直到最新的AF_PLUS_R1.1所有版本通用): 在本地用户组下选中所使用的用户点右键选属性栏 如下图,在配置文件窗口下选择本地路径,选上你需要的路径,然后注销一下此用户,在进入即可。

方法二:(plusplus 提供)(需要安装SFU即4.11以前的所有版本通用): 到Autoform安装目录修改af-xstart.vbs文件(右键选编辑),找到XAF = """" & "$AF_HOME_XX/xaf_X.XX " & ARGS & " -geom +0+0" & """" 其中XX/X.XX为Autoform的版本号把它改为XAF = """" & "$AF_HOME_XX/xaf_X.XX -wd /dev/fs/X/.../.../ " & ARGS & " -geom +0+0" & """"其中X为盘符,/.../.../为路经,记得以/结尾。存盘,重新运行OK. 方法三:目前网络上还有网友提供一种方法(4.2以前的所有版本通用): 设置本地用户环境变量 HOME=(你的工作目录). 方法四:更改目标设置(4.2以后的所有版本通用直到目前最新的AF_PLUS_R1.1): AF桌面启动快捷文件右键属性查看目标,如下图,在后面加上 -param -wd 你的工作目录即可, 如下图:

2: AUTOFORM快捷键一览。 点我AUTOFORM快捷键 3: AUTOFORM计算中途报错停止。

autoform工艺补充规范

应用Autoform 构建工艺补充规范 1. 将制件数型读入Autoform 2. 将制件摆至冲压方向。此过程需遵循先平移后旋转的原则,平移大小及旋转角度值可从对话窗口的左下角反映出来。 自动确定冲压方向常用方法主要有:平均法矢法、最小拉延深度法和最小冲压负角法。 3. 填充孔洞。制件上的孔洞,尤其是较大的孔洞,必须填充,这是保证计算时接触搜索的需要,保证计算精度的需要。有些边界较复杂的孔洞,需添加特征线来控制填充面的形状,此时,为保证填充面能顺利输出,推荐采用“Add detail ”方式来制作填充面。 平均法矢 最小拉延深度 最小冲压负角

4.边界光顺。一个光顺的边界,可以大大提高构建工艺补充面的效率,节省大 量的调整工艺补充面的时间。此步骤尽量不要省略。 5.构建压料面。构建工艺补充的目的是为了使材料流动尽量均匀一致,因此, 构建压料面时,其截面线到制件的距离变化应均匀、平缓。由于压料面必须是光顺可展的,因此,压料面的调整应遵循循序渐进的原则。首先,需确定一条主截面线,调整此截面线至合适形状,截面线调整时,控制点数量应适度,宜少不宜多。调整完主截面线后,视制件形状复杂程度,在适当位置再添加一条截面线并调整至适当形状,依此类推,直至获得一个令人满意的压料面。 6.工艺补充面。工艺补充面是指介于压料面和制件之间的那部分曲面。 Autoform中提供了一系列模板及交互式对话框来调节控制生成工艺补充面。 调节工艺补充时应注意: ●确定主截面形状时,需确定凸、凹模圆角(Punch radius、Die radius) 及侧壁倾角(Wall angle),确定分模线宽度(PO widths)。 ●为保证工艺补充面的整体光顺,应视具体情况,应用“Directions”功 能,调节工艺补充上各截面线的分布状况,调节时尺度应把握在使所有 截面线空间分布尽量均匀。 ●应用“Lines”功能按钮中的“PO width--->Edit”功能,编辑分模线形 状。分模线的形状不宜太复杂,控制点总体上不宜多,拐角出的控制点 以三至四个为宜。 工艺补充输出到CAD系统中后,往往会视需要而需做一些编辑修改工作。 为方便在CAD系统中的工作,建议: ●将所作文件另存为一个文件后,将所有凸、凹模圆角有变圆角的地方都 改为与主截面参数一致。 ●将压料面位置降低20,重新生成工艺补充,并将此工艺补充面输出。 ●将压料面位置复原,并将此压料面输出。这样做的目的是为了得到压料 面和工艺补充面侧壁的相交线,这条相交线即为分模线。

AUTOFORM软件使用手册

AUTOFORM软件使用手册 一、 数据文件的准备 建议用IGES格式文件进行数据传输。 CAE作为工艺分析的辅助,一般在做好工艺补充后进行。为便于AUTOFORM软件进行CAE仿真分析,需要在UG中做以下工作: 1、按零件尺寸要求进行倒角; 2、CAE计算中采用的是等效拉延筋模型,所以要去掉实际拉延筋,并将去 掉拉延筋后出现的孔洞补上; 3、以IGES格式输出产品曲面数模; 4、以IGES格式输出拉延筋中心线、修边线。 二、 数据文件的读入 运行AUTOFORM,新建一filename文件,缺省length和force的单位分别为mm和N。改文件被缺省放在C盘根目录下(文件名和路径可在运行仿真时更改)。 图1,Import曲面数模文件,选择IGES格式,点击OK。 图1 图2 三、几何构型(Geometry Generator) 曲面数据读入后,自动被划分网格,见图2,按F键、Auto、Shade,进入光照模式。读入的曲面自动全部被认为是Part。如果读入的曲面是带补充面的,则将压料面部分选出放入Binder,方法是:shift+鼠标右键选面,选完后点Binder 键。 如果读入的曲面已经完成工艺补充,则不必再进行几何构型的其他操作了。 四、 仿真参数输入(Input Generator)

在主菜单的Model中选择Input Generator,出现图3窗口,要求选择仿真类型。Incremental—用增量法计算(精度高、时间较长),One step—一步法计算(精度低、计算速度很快);模具的工作位置Tool Set up选第一种;板料厚度按实际给;Geometray refer to—一般选die side。点击OK。出现图4界面,Title不用管。 图 3 图 4 1、构造模具(Tools) die和punch采用缺省参数。Binder的Columns选择Tool center。 2、输入坯料(Blank) 图 5 图6如图5,坯料须输入轮廓线,可选Input,然后用鼠标右键画出。 坯料位置选择On Binder;坯料厚度已给,此时可更改;材料库中有日本、欧洲等标准材料,可击Import选取,也可用Input自己输入材料参数构造材料。摆放角度用缺省值0度。 如果坯料上要挖洞,则击Add hole,然后用鼠标右键画出洞的轮廓线,Edit 可进行编辑改动。 3、润滑条件

Autoform计算回弹设置培训资料

Autoform 计算回弹的设置 将Autoform 工具体及运算过程数据设置完成后,点击 “吶键(1)进行回弹设置。 一.首先设置 Main 界面下数据(如图一): 1.将Max element angle (2)栏中初始默认值由 30改为2 2.5。相当于将1/4圆弧由3等份 分为4等份,使凹模圆角处网格划分更小, CAE 分析也更精确。 size 栏(4)数值设为20,此值最好是2倍的凹模圆角半径数值,使计算更准确。但不能大 于20,如果是变半径或凹模圆角半径大于 10,则一般默认设为 20。然后把Max refinement level 栏(5 )数值设为5。此值默认为3,表示将一个标准等边三角形等分为 3等份,设为5 2 .在Mesh 栏点击 41心讪…」键(3),弹出如下图(二)所示对话框。将 in itial eleme nt 表示使网格分割更细化。设好后点 Dismiss 关掉此对话框。

图(二) time step 栏(7)数值设为0.4,默认值为0.5。表示在最后成形阶段每次计算步距为 图(三) .再设置 Misc 界面数值(如图四): Avail 一 1.点击 ----------- -- 键(8)。弹出如下图(五)所示对话框。选中 Maxlterations 选项(9 )。3.然后在 Time steps 栏点击 Advanced .. 二1键(6),弹出如下图(三)所示对话框。将 End 0.4个 单位,设置越小,则计算更精细,所耗时间也越长,设好后点 7 Dismiss 关掉此对话框。 lime steps Aiiva/iced ... Maximum displacement: Lavers

AUTOFORM分析拉延成型

常见缺陷及解决办法1.拉延开裂 开裂是拉延工序中最为常见的缺陷之一,其表现为出现破裂或裂纹,产品部分如果出现破裂或者裂纹将被视为不合格产品,所以必须予以解决。产生开裂的原因大致有: (1)产品工艺性不好,如R角过小、型面变化剧烈、产品深度较深以及材质成形性能差等。 (2)工艺补充、压边圈的设计不合理。 (3 (4 (5 (6 2 (1 (2 (3)分模线调整。随着分模线的调整,往往会伴随着开裂缺陷的产生,目前主要通过使用CAE软件来分析确定合理的分模线位置。 (4)在工艺补充面上增加吸料筋、工艺台阶等,将多余的料消化掉。 (5)合理设计拉延筋,以确保各个方向进料均匀为目标。 (6)当开裂与起皱同时存在,且起皱不被允许时,一般先解决起皱再解决开裂。 AutoForm模拟分析算法 AutoForm模拟分析算法主要有两种:隐式算法和一步成形法。

1.隐式算法 静态隐式算法是解决金属成形问题的一种方法。在静态隐式算法中,在每一增量步内都需要对静态平衡方程迭代求解。理论上在这个算法中的增量步可以很大,但是实际运算中要受到接触以及摩擦等条件的限制。随着单元数目的增加,计算时间几乎呈几何级数增加。由于需要矩阵求逆以及精确积分,对内存要求很高。隐式算法的不利方面还有收敛问题不容易得到解决以及当开始起皱失稳时,在分叉点处刚度矩阵出现奇异等。其中静态隐式算法多配合动态显式算法用于求解成形后的回弹分析。 2.一步成形法 一步法有限元方程利用虚功原理导出,其基本思想是采用反向模拟。将模拟计算按照与实际成形相反的顺序,从所期望的成形后的工件形状通过计算得出与此相对应的毛坯形状和有关工艺参数。板材成形过程的变形决定其有利于进行方向模拟。 3. 1 由于 图1? 导入CAD模型 2.网格检查及空洞填充

autoform分析基本过程

1. 将制件数型读入Autoform 2. 将制件摆至冲压方向。此过程需遵循先平移后旋转的原则,平移大小及旋转角度值可从对话窗口的左下角反映出来。 自动确定冲压方向常用方法主要有:平均法矢法、最小拉延深度法和最小冲压负角法。 3. 填充孔洞。制件上的孔洞,尤其是较大的孔洞,必须填充,这是保证计算时接触搜索的需要,保证计算精度的需要。有些边界较复杂的孔洞,需添加特征线来控制填充面的形状,此时,为保证填充面能顺利输出,推荐采用“Add detail”方式来制作填充面。 4. 边界光顺。一个光顺的边界,可以大大提高构建工艺补充面的效率,节省大量的调整工艺补充面的时间。此步骤尽量不要省略。 5. 构建压料面。构建工艺补充的目的是为了使材料流动尽量均匀一致,因此,构建压料面时,其截面线到制件的距离变化应均匀、平缓。由于压料面必须是光顺可展的,因此,压料面的调整应遵循循序渐进的原则。首先,需确定一条主截面线,调整此截面线至合适形状,截面线调整时,控制点数量应适度,宜少不宜多。调整完主截面线后,视制件形状复杂程度,在适当位置再添加一条截面线并调整至适当形状,依此类推,直至获得一个令人满意的压料面。 6. 工艺补充面。工艺补充面是指介于压料面和制件之间的那部分曲面。Autoform中提供了一系列模板及交互式对话框来调节控制生成工艺补充面。调节工艺补充时应注意:确定主截面形状时,需确定凸、凹模圆角(Punchλradius、Die radius)及侧壁倾角(W all angle),确定分模线宽度(PO widths)。 为保证工艺补充面的整体光顺,应视具体情况,应用“Directions”功能,调节工艺补充上各截面线的分布状况,调节时尺度应把握在使所有截面线空间分布尽量均匀。λ应用“Lines”功能按钮中的“POλwidth >Edit”功能,编辑分模线形状。分模线的形状不宜太复杂,控制点总体上不宜多,拐角出的控制点以三至四个为宜。 工艺补充输出到CAD系统中后,往往会视需要而需做一些编辑修改工作。为方便在CAD 系统中的工作,建议: 将所作文件另存为一个文件后,将所有凸、凹模圆角有变圆角的地方都改为与主截面参数一致。λ 将压料面位置降低20,重新生成工艺补充,并将此工艺补充面输出。λ 将压料面位置复原,并将此压料面输出。这样做的目的是为了得到压料面和工艺补充面侧壁的相交线,这条相交线即为分模线。λ

Autoform4.11 中文操作手册

Autoform V4.1.1 用户界面 Autoform V4.1.1微机版是基于微软Windows 系统,用SFU3.5(Microsoft Windows Services for UNIX 3.5)和Exceed 通过模拟Unix 环境,将Autoform 从Unix 环境移植到Windows 环境,因此Autoform V4.1.1的用户界面仍属于UNIX 风格的窗口界面。在界面设计上, Autoform 简洁易懂、一目了然,具有良好的用户操作性。 现从认识Autoform 出发,对Autoform V4.1.1用户主界面、鼠标操作、菜单快捷命令和Autoform 特有的窗口控件颜色意义几个方面对学习Autoform 作入门的介绍,为后面更深层的功能学习打下良好基础。 1、Autoform V4.1.1用户主界面 Autoform V4.1.1的用户主窗口界面的样式如下图所示,主要包括菜单栏(Menu Bar)、图标工具栏 (Icon Bar, 菜单栏下面)、图形显示窗口(View Window)、右侧工具栏(Right Bar)和底部工具栏(Botton Bar)几个部分。 图1. Autoform 用户主界面 下面就对Autoform V4.1.1用户主界面的内容进行逐个的介绍。在这里先说明一下,更深的菜单或选项在这里不作介绍,这里只介绍当前主界面的内容,对于主菜单中的更详细的内容将在具体模块专题 菜单栏(Menu Bar) 图标工具栏 (Icon Bar) 右侧工具栏(Right Bar) 底部工具栏(Botton Bar) 图形显示窗口 (View Window)

autoform分析步骤

Autoform介绍 1. 概述: AutoForm工程有限公司包括瑞士研发与全球市场中心和德国工业应用与技术支持中心,其研发和应用的阶段主要有:1991年实现自适应精化(adaptive refinement)网格;1992年采用隐式算法(implicit code)并与1993年开发出板成形模拟分析的专用软件;1994年实现对C AD数据的自动网格划分;1995年开始工业应用;1996年实现对CAD数据的自动倒园(au tomatic filleting);1997年采用One-step(一步成形)代码实现工艺补充面(addendum)的自动设计;1998 年实现压料面(binder)的自动生成;2000年实现快速交互式模具设计。它是专门针对汽车工业和金属成形工业中的板料成形而开发和优化的,用于优化工艺方案和进行复杂型面的模具设计,约90%的全球汽车制造商和100多家全球汽车模具制造商和冲压件供应商都使用它来进行产品开发、工艺规划和模具研发,其目标是解决“零件可制造性(part feasibi lity)、模具设计(die design)、可视化调试(virtual tryout)”。它将来自世界范围内的许多汽车制造商和供应商的广泛的诀窍和经验融入其中,并采取用户需求驱动的开发策略,以保证提供最新的技术。 AutoForm的特点:1)它提供从产品的概念设计直至最后的模具设计的一个完整的解决方案,其主要模块有User- Interface(用户界面)、Automesher(自动网格划分)、Onestep(一步成形)、DieDesigner(模面设计)、Incremental(增量求解)、Trim(切边)、Hydro(液压成形),支持Windows和Unix操作系统。2)特别适合于复杂的深拉延和拉伸成形模的设计,冲压工艺和模面设计的验证,成形参数的优化,材料与润滑剂消耗的最小化,新板料(如拼焊板、复合板)的评估和优化。3)快速易用、有效、鲁棒(robust)和可靠:最新的隐式增量有限元迭代求解技术不需人工加速模拟过程,与显式算法相比能在更短的时间里得出结果;其增量算法比反向算法有更加精确的结果,且使在FLC-失效分析里非常重要的非线性应变路径变得可行。即使是大型复杂制件,经工业实践证实是可行和可靠的。4) AutoForm带来的竞争优势:因能更快完成求解、友好的用户界面和易于上手、对复杂的工程应用也有可靠的结果等,A utoForm能直接由设计师来完成模拟,不需要大的硬件投资及资深模拟分析专家,其高质量的结果亦能很快用来评估,在缩短产品和模具的开发验证时间、降低产品开发和模具成本、提高产品质量上效果显著,对冲压成形的评估提供了量的概念,给企业带来明显的竞争优势和市场机遇。

A-9-应用AutoForm调整冲压方向的说明(TIP)[1]

1. 在AutoForm 的Tip 功能菜单下(如图1),由工艺规划工程师提出规划要求,将产品件 旋转到适当的冲压方向和位置。 注: 若为左右对称件,则先将产品件进行对称,再将两个对称好的产品数型作为一个整体进行位置移动找到冲压中心,然后再进一步确定制件的旋转角度从而达到冲压要求。 操作步骤: 步骤一: 应用Tip->Total tipping->Min draw depth(最小拉延深度)或Min backdraft(最小冲压负角)自动旋转车身坐标系使其达到最小拉延深度方向或最小冲压负角方向以供参考。 注:本步骤所寻找的最小拉延深度方向或最小冲压负角方向仅供使用者参考具体要求由工艺规划工程师提出。 步骤二: 图1 步骤二 1 步骤一 步骤二 2 步骤三 步骤四

1应用 Tip->Tipping center自动寻找制件的冲压中心 点击Define弹出如图2所示对话框 图2 点击Tipping center->Coordinates->Center of gravity自动生成车身坐标系位置如:X:3035.08Y:-563.87 Z:492.05 记录下其数值并将其四舍五入圆整为末尾为0的整数值,如以上坐标系圆整为:X:3040.00Y:-560.00 Z:490.00 2退出Tipping center将圆整后的坐标植X、Y、Z分别输入至Tip->Incremental tipping/moving中的by dx dy dz:中,点击move – 从而将产品从车身坐标系移近绝对坐标系。 步骤三: 通过调整产品绕X-axis、Y-axis、Z-axis的旋转角度将产品转至工艺规划工程师所要求的冲压方向。 设置Incremental tipping/moving中About和by degrees点击rotate进行旋转 About——用于设置绕某一轴旋转 by degrees——用于设置每一步转动的角度值 注:冲压方向的确定必须以保证产品拉延过程中没有负角为前提。 产品是否存在负角AutoForm以不同颜色表示: 绿色——无负角 黄色——邻界状态 红色——有负角 在检查是否存在负角时将Tip->Limits中Safe设置为0。 设置为

AUTOFORM使用说明

AUTOFORM软件使用手册 2006-2-14MM版权所有,翻版必究一、 数据文件的准备 建议用IGES格式文件进行数据传输。 CAE作为工艺分析的辅助,一般在做好工艺补充后进行。为便于AUTOFORM软件进行CAE 仿真分析,需要在UG中做以下工作: 1、按零件尺寸要求进行倒角; 2、CAE计算中采用的是等效拉延筋模型,所以要去掉实际拉延筋,并将去掉拉延筋后出现 的孔洞补上; 3、以IGES格式输出产品曲面数模; 4、以IGES格式输出拉延筋中心线、修边线。 二、 数据文件的读入 运行AUTOFORM,新建一filename文件,缺省length和force的单位分别为mm和N。改文件被缺省放在C盘根目录下(文件名和路径可在运行仿真时更改)。 图1,Import曲面数模文件,选择IGES格式,点击OK。 图1 图2 三、几何构型(Geometry Generator) 曲面数据读入后,自动被划分网格,见图2,按F键、Auto、Shade,进入光照模式。读入的曲面自动全部被认为是Part。如果读入的曲面是带补充面的,则将压料面部分选出放入Binder,方法是:shift+鼠标右键选面,选完后点Binder键。 如果读入的曲面已经完成工艺补充,则不必再进行几何构型的其他操作了。 四、 仿真参数输入(Input Generator) 在主菜单的Model中选择Input Generator,出现图3窗口,要求选择仿真类型。Incremental —用增量法计算(精度高、时间较长),One step—一步法计算(精度低、计算速度很快);模具的工作位置Tool Set up选第一种;板料厚度按实际给;Geometray refer to—一般选die side。点