看板运行规则

看板运行规则

一、建立看板拉动系统目的:

生产看板拉动系统是一种直观的生产控制手段,通过单点控制(装配),采用拉动式的生产方式,迫使零、部件生产的同步化,看板拉动系统能避免过量生产,从而使生产和库存控制变得更加简单和直观。看板拉动是按客户的需求来组织生产为核心,最终实现柔性的制造体系。

二、术语和定义:

1、看板:

看板(Kanban)在日文中表示一种信号,分为信息看板(工作指导书、指标、图片等现场目视化内容)和物流控制(生产控制)看板。物流看板是一种拉动式的生产控制方式,从后一道工序通过看板卡(信息流)向上一道工序传递物料消耗信息和补充要求;通过这种方法反映的生产信息既简单直观,又准确及时,它是准时化(JIT)生产方式的核心。

2、物料超市:

是用来存放控制点(一般为装配)所需要的齐套物料、零部件或外购件的存放场所,物料超市内的物料均为合格产品,不合格产品不允许进入物料超

市。

三、看板拉动系统生产原则:

1、回传的看板卡片数量没有达到生产开始点数量时,禁止生产;

2、只能生产与卡片数量(后工序客户消耗量)和型号一致的物料;

3、先到先服务(生产):前工序(供应商)按到达生产开始点的顺序进行

零部生产或采购补充

4、不能把有质量问题的物料送入超市;

5、除因订单和产品原因增加的一

次性或临时看板卡外,看板卡只能来自后工序。

五、物料超市的管理:

1、物料超市“5S”的管理:

超市的物料存放一定要符合“5S”要求的“三定”原则;物料超市内的所有物件要有“5S”的清扫基准;物料超市内物料的摆放方式应遵循动作经济原则和“先进先出”的原则;账、物、卡的一致是物料超市最基本的要求。

2、物料超市的安全管理:

物料超市管理员要做好日常的防火、防盗、防水、防潮等工作,以确保物料超市内合格的物料不会因存放条件的不妥而造成变质现象。

3、精益货架、周转箱的系列化管理:

精益货架是采用精益线棒组合而成的货架,线棒货架可根据物品周转箱大小进行调整。精益货架作为物料超市的专用货架,不得挪作它用。周转箱应按规定的规格进行采购和使用,逐步实现全集团所有周转箱的系列化和标准化。

4、超市物料的标识和定位系统周转箱内看板卡片的物料名称、物料代码、型号、数量都应与物料严格对应。货架上的货位号和超市物品位置信息板,有利于迅速找寻和领取物料;超市物料货架上方应悬挂明显的标示牌。

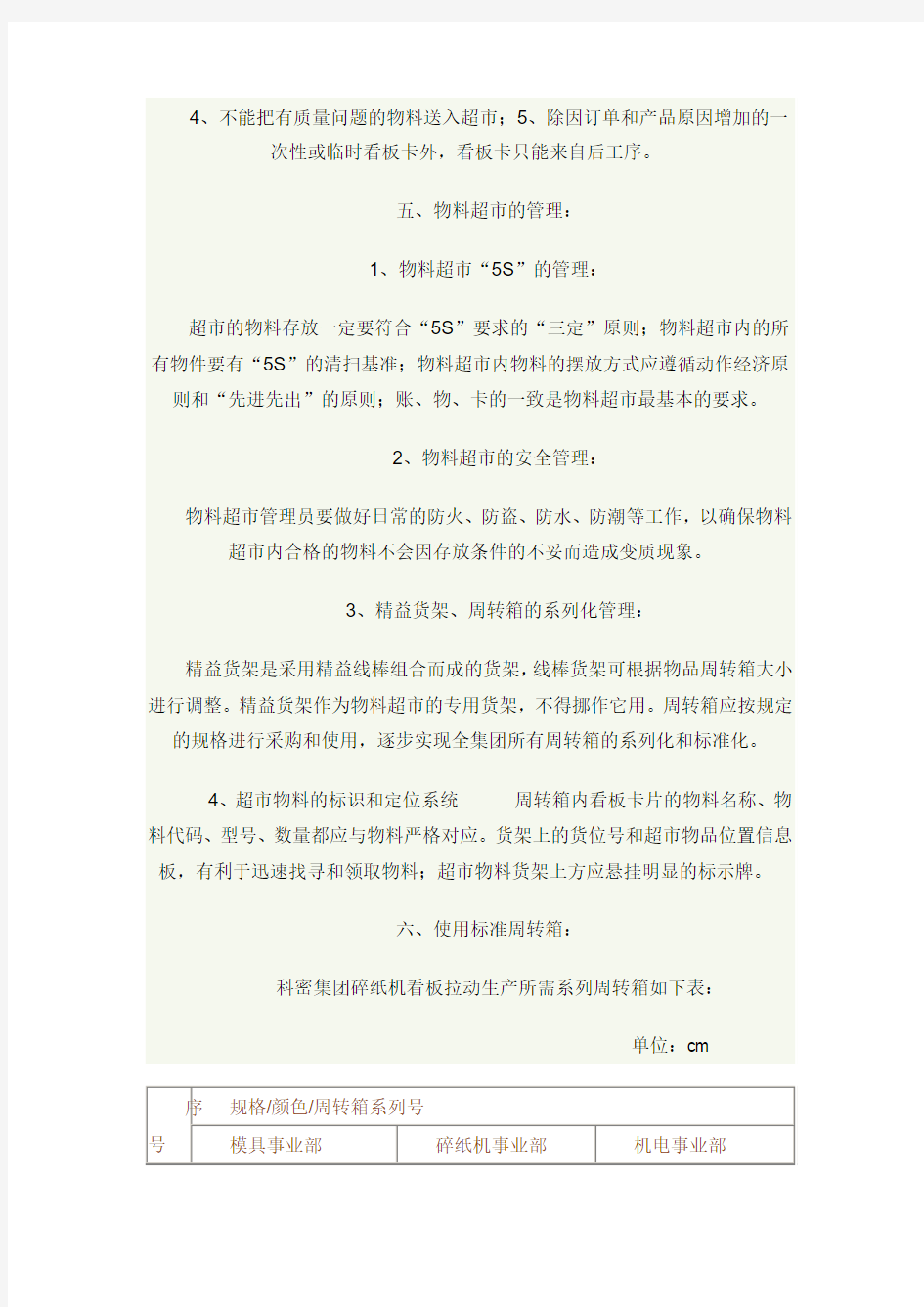

六、使用标准周转箱:

科密集团碎纸机看板拉动生产所需系列周转箱如下表:

单位:cm

上表中,模具事业部所使用的周转箱为兰色;碎纸机事业部原则上用黄色的周转箱,(防静电箱为黑色);机电事业部用灰色的周转箱,各事业部须按颜色要求来使用周转箱,不得出现错装、错用、混装、多装的现象。对将来拉动生产扩充的型号品种,须优先使用以上周转箱,或加入新的规格,但必须考虑优化合

并以减少规格,并形成系列的原则。

七、看板卡片解读:

1、看板卡片的构成要素

2、卡片类型:碎纸机拉动生产系统的看板卡可分为重复卡片、一次性卡片和临时卡片等类型。重复卡片用在控制具备批量和可重复生产的品种上;自动运行,一般状态下不需干预。当订单波动较大(一般大于30%以上)或季节性和假期安排等影响时,需增加临时卡片或抽走卡片对库存和生产进行干预,待订单回归正常时,再恢复原有状态。一次性看板主要用在小批量一次性产品的生产上(对这类产品不建立超市库存,以降低风险),一次性看板是将传统的生产计划看板化,人工临时填写并加如拉动系统进行生产,物品和卡片到达装配后,卡片

不回传上工序,而交回给计划部门。

3、卡片的目视化管理:重复卡片用在不同事业部的底色规定:模具事业部--兰色;机电事业部--灰色;碎纸机装配事业部--黄色;外购件看板卡--绿色。一次看板卡一律用白色表示,临时看板用橙色卡片表示。

4、碎纸机事业部计划主管负责组织人员对看板卡的空白部分进行填写

(如:上述看板卡中白色字体部份为手写内容),字体为三号,正楷。

八、零部件车间生产看板的管理:1、碎纸机看板拉动系统分为二个环节来进行,第一环主要是拉动各零部件事业间的物料,第二环是针对各事业部内部的

部件和外协供方的拉动。

九、物料配送和卡片传递:

1、物料配送员(水蜘蛛)在配送物料和回传卡片时,一定要遵循定点、

定量、定时的原则。

碎纸机看板卡的回收方式采用“定时不定量”的模式,时间间隔为2小时,即送料员以大约2小时一次的频率收集和回传看板卡。装配超市已为各零件事业部单独设置卡片回收箱,各事业部送料员以空箱交换的形式带回卡片,同

时将空箱运回。

2、物料配送(物流)和卡片(信息流)工作原理如下图示:

3、装配线各工序的物料一般采用两厢系统,一厢在用,另一厢到超市补充(同时带回消耗物料的卡片,放进相应零件事业部或外购件卡片的回收箱)。

装配送料员须按送料地图配送物料。

4、装配送料员应不断在生产线现场巡逻。

十、看板系统的管理和维护:

1、碎纸机看板拉动系统的最高管理者为碎纸机事业部主抓生产计划的副总

经理。

2、看板卡的管理:看板卡的新增、撕毁、抽减工作统一归口在碎纸机装配

事业部PMC,其它任何人员不得调整。

3、碎纸机事业部的PMC主管每月定期对看板拉动的型号目录进行刷新,

并组织相关事业部做好看板调整工作。

4、每周由碎纸机事业部的计划负责人组织各事业部的相关人员,对看板拉动系统进行一次检查,检查内容包括:卡片数量和库存量是否与规定一致,卡片传递(信息流)和物料配送是否按要求进行,超市的管理(物品摆放、料卡信息、先进先出原则、帐物相符),周转箱的使用状态,断流的原因等。对现场发现的问题点立即进行纠正。检查结果须形成记录,并通报给各事业部的负责人作出整

改措施。

5、各事业部的PMC负责对本事业部的看板系统的管理,每周需组织人员对现场进行核查。各事业部的看板管理员由该事业部的PMC主管担任,PMC

主管须对看板运作的正常化负直接责任。

6、各事业部的物料配送员负责对物料的配送和看板卡的回收管理,每二小

时配送一次物料和回收一次看板卡。

7、各事业部的非看板管理人员,在未经允许的情况下,不得撕毁、增减、

涂改和丢失看板卡。

8、各事业部送往物料超市的物料都应为合格产品。如因某种物料的质量问

题或送货不准时造成的停线责任由该物料供给单位承担。

9、看板卡必须在正确的位置(周转箱内,卡片收集箱内,看板架卡槽中,或在机台等待加工)一旦在其他区域发现和拾到遗失的看板卡,应立即与PMC 部门直接联系。各事业部的各级管理层,需加强员工在看板生产方面的培训工作,

并制定相关的管理规则以保证看板系统能够顺利的运行。

看板的使用方法

看板的使用方法 市场竞争的加剧迫切要求企业生产管理由粗放型向精益型转变,采取有力措施改善流程、降低成本、提高效率。JIT生产方式是精益生产方式的重要组成部分,诸多采用JIT生产方式的跨国公司都取得了令人瞩目的业绩,实践证明,JIT是改善生产流程、提高生产效率的有效途径。 一、什么是看板管理 JIT生产方式是以降低成本为基本目的,在生产系统的各个环节全面展开的一种使生产有效进行的新型生产方式。JIT又采用了看板管理工具,看板犹如巧妙连接各道工序的神经而发挥着重要作用。 1. 看板管理的概念 看板管理方法是在同一道工序或者前后工序之间进行物流或信息流的传递。JIT是一种拉动式的管理方式,它需要从最后一道工序通过信息流向上一道工序传递信息,这种传递信息的载体就是看板。没有看板,JIT是无法进行的。因此,JIT生产方式有时也被称作看板生产方式。 如图1所示,一旦主生产计划确定以后,就会向各个生产车间下达生产指令,然后每一个生产车间又向前面的各道工序下达生产指令,最后再向仓库管理部门、采购部门下达相应的指令。这些生产指令的传递都是通过看板来完成的。 图1 主生产计划与看板 2. 看板与MRP的关系 随着信息技术的飞速发展,当前的看板方式呈现出逐渐被电脑所取代的趋势。现在最为流行的MRP系统就是将JIT生产之间的看板用电脑来代替,每一道工序之间都进行联网,指令的下达、工序之间的信息沟通都通过电脑来完成。 目前国内有很多企业都在推行MRP,但真正获得成功的却很少,其中的主要原因就是企业在没有实行JIT的情况下就直接推行MRP。实际上,MRP只不过是一种将众多复杂的手工操作电脑化的软件,虽然能够大大提高生产效率,但是并不能处理JIT

『原创』看板管理实施的8个步骤

看板管理实施的8个步骤 一般来说,看板管理实施起来,需要经过以下8个步骤,通过这些步骤,使产品在一个流的生产线上由原材料直到加工成成品。看板以后工序为起点,按照下面各个步骤使用。 (1)、后工序的搬运工把所必须的数量的领取看板和空托盘装到叉车或台车上,走向前工序的零部件存放场。这时,领取看板必须是在领取看板箱中积存到事先规定好的一定枚数的时候,或者规定好时间定期去领取。 (2)、如果后工序的搬运工在存放场领取零部件的话,就取下附在托盘内零部件上的生产指示看板(每副托盘里都附有一枚看板),并将这些看板放入看板接收箱。搬运工还要把空托盘放到前工序的人指定的场所。 (3)、搬运工在取下每一枚生产指示看板时,同时都换一枚领取看板附上。这样,在交换两种看板的时候,要注意仔细核对领取看板和同物品的生产指示看板是否相符。 (4)、在后工序,作业一开始,就必须把领取看板放入领取看板箱。 (5)、在前工序,生产了一定时间或者一定数量的零部件时,必须将生产指示看板从接收箱中收集起来,按照在存放场摘下的顺序,放入生产指示看板箱。 (6)、按放入该看板箱的生产指示看板的顺序生产零部件。 (7)、在进行加工时,这些零部件和它的看板作为一对东西转移。 (8)、在这个工序零部件加工完成之后,将这些零部件和生产指示看板一起放到存放场,以便后工序的搬运工随时领取。中国6S咨询赴服务中心指出,这样的两种看板的连锁运作,必须不间断地存在于各种各样的前工序中。结果,各工序在必须的时候,仅按必须的数量领取必须的物品,全部工序自然就实现了准时生产。这样的看板连锁运作,在实现各工序在循环时间内生产一个单位产品的生产线同步化上发挥作用。 注意事项: 文库来源于生活,如果您觉得我们中心介绍的文库对您有所帮助,请您点击页面左下角的【分享】给我们一个小小的肯定,如果怕下次找不到我们的文库,请点击页面右下角的【收藏】本篇文库,欢迎热爱生活的小伙伴们关注我们的百度文库,我们会继续努力,向大家介绍更多实用的管理经验。

团餐业岗位工作流程看板

岗位工作流程精细化管理工作看板 部门:特色烧烤组责任人:李伟 餐前准备:1、检查本岗位所使用设备是否正常,遇异常立即报检。检查完洗手进行下一项工作。 2、清点本岗位使用炊具到位情况,所有用具必须进行第二次清洗,确认洁净,以备使用。 3、检查炸锅使用油中沉淀物,捞出滤尽食品残渣。检查各种食材半成品、成品是否合格;若不合格,上 报,停用。 4、准备售餐所需的各种包装材料,如:纸袋、盒、杯、吸管、碗等。 5、检查运送本窗口的待售食品是否摆放在售餐台;禁止食品着地。 6、组长试尝饭菜,确认质量和食品安全后,每个品种留足150g以上,交给留样安全员存柜保存。 7、整理仪容仪表,检查口罩、手套、工牌佩戴是否标准,注重外表形象完美。 8、检查售饭卡机是否正常。 餐中操作:1、根据季节合理调节保持待售食品正常食用温度。 2、精神抖擞,仪容端庄,始终保持售餐台和个人卫生干净整洁。 3、注重文明用语,端正服务态度,提高服务质量。 4、保持售餐进度和质量,根据就餐情况,适时添加断档食品,满足供应。售餐时间保持在40分钟以上。餐后整理:1、整理回收半成品、成品及食材包装,并区分类别、规格归类归位整齐存放保鲜柜或冰柜。 2、收回工具炊具,及时运送清洗间,清洗消毒后领回摆放工具存放区。 3、根据不锈钢设备使用情况,经常用清洗液清理污渍,保持设备光洁如新。 4、检查垃圾数量,超过规定容量上限时,及时清理到指定区域。 5、灭蝇季投放灭蝇纸,检查灭蝇效果。 6、彻底清理清扫责任区内设备卫生、环境卫生、地面卫生、门窗卫生等,杜绝卫生死角。 7、抹布随用随洗,做到洗净晾干,按规定做消毒处理,保持干净整洁备用。 8、检查设备使用后是否定位放置,洗手后,盘点食材数量,做到心中有数,为第二天开餐做准备。 9、检查水、电、气开关,确认关闭后锁门窗走专用通道入更衣室更衣下班。 10、食堂内操作间及售卖间禁止存放私人物品。

车间生产管理看板

车间生产管理看板 生产管理看板能够有效的对生产现场进行管理,是解放管理者管理力度,同时确保生产正常进行的有效手段。在车间生产管理过程中,灵活的运用起车间生产管理看板是一种不错的手段。 、常见的几种车间生产管理看板 1.车间月排期进度看板:车间按照目标效率评估月产能,向PMC 接单,根据物料齐套情况 与PMC 的客交期安排生产排期,监控生产部门各工段的生产进度。 2.物料管理看板:物料管理模块通过精确计算每种物料的出入库时间、数量变化,清楚记录每种物料的过去与未来的库存变化,从而更好控制和管理物料,有效消减库存并防止缺货。 3.周目视看板:生产小组按照车间的生产排期,根据小组的目标效率,人员,工作时间,标准工时,计算出每天的目标产量,安排小组的生产计划,每日生产完成情况。 4.IE 信息看板:记录各生产小组的生产数据,效率、达成率、良品率、实际产量、等数据,

b 现场ie 改善项目、标准作业张贴,改善提案,精益思维意识宣导等。 5.生产异常看板:记录车间各部门出现的异常,汇总,因此造成的损失,寻找问题根源,加于改善,确保同样的问题不再重复出现,责任部门纳入绩效考核依据。 6.质量管理:质量管理涉及到产品良率、产品质量信息记录等。通过看板管理系统,可以直观的了解产品实时质量信息并对不良品进行追踪与管控,并及时做出改正措施以预防不良品的产生。 7.电子看板:将生产看板的生产任务以电子牌(电子看板)形式显示到各个生产线下,工人员 根据电子看板内容明确加工任务,从而使得各个生产人员职责更加清晰,避免生产人员凭感觉生产,实现车间生产现场管理透明化。 8.绩效考核:(计划与实际)负荷率、物品平均生产周期、工序平均生产工时、平均生产准备时间等进行有效统计与考核分析,对各层级计划的合理性及现场执行情况进行有效考核,进一步加强生产管控,方便企业作出正确决策。 二、看板管理模块 目前,车间生产管理还是主要以粗放式的手工管理为主,这样的管理远远落后于市场以及用户对企业的要求。一个企业要想生产出高质量、低成本的产品,就必须对生产管理进行信息化,用计算机的精确管理、控制来代替手工的粗放式管理,用以实现车间生产管理的有效性、高效率性以及低成本性。而看板管理作为精益生产的核心手段之一,无疑对提高工作效率及降低生产成本方面发挥了重要的作用。 1.生产看板:生产看板是将计划部门的排程计划以生产指示的形式分发到各个车间,明确各

SAP KANBAN Full Process SAP看板流程演示练习

KANBAN is a process by which material can be replenished as per the requirement. KANBAN is a Japanese technology for material replenishment. KAN- means card and BAN means signal. Hence understanding is card which will give the signal for replenishment. KANBAN will have plastic bins and cards. The card will hold the material no, storage location, Bar code, material qtyetc and will be kept on the bin once the bin is full. Once the bin is empty, then the card will be on the board. Like that multiple card will be there for a single material with proper serial no. KANBAN is having two master data. 1. Control cycle 2. Supply area First of all supply area will be created with storage location and responsible person. T code PK05. Put the plant and create new entry. Put storage location and responsible person and save the data.

标识和看板管理办法

标识和看板管理办法 1 目的 为加强和规范公司标识及看板的管理工作,确保标识的准确、完好、规范、协调一致,特制定本管理办法。 2 适用范围 公司内部所有标识、看板的管理。 3 定义 3.1看板:看板就是表示出某工序何时需要何数量的某种物料的卡片,又称为 传票卡,是传递信号的工具。看板分两种,即传送看板和生产看板。 3.2区域标识:指办公楼、办公室、接待处、客户休息室、停车场、泵房、配 电间及男、女厕所、吸烟区等公共场所标识。 3.3警示标识:指禁烟、禁动明火、不可触摸、小心触电、禁止通行等标识。 3.4指示标识:指逃生通道、路标、导引牌等标识。 3.5现场标识:指生产或服务部门用于物品状态的标识,如,产品标识、用具 等标识。 3.6临时性标识,如“小心路滑”、“不可使用”、“禁止通行”、安全绳栏等警示 性标识。 4 职责 4.1管理部负责整个厂区区域警示、指示等状态性标识管理。 4.2人力资源部负责工作证吊牌、工作服、司徽等服饰标志的管理。 4.3各事业部及公共事务部负责所在区域的标识、看板的管理。 4.4品保部负责生产现场及仓库标识的督导。

5具体要求说明 5.1看板类标识:设计和制作看板尽量参照原样本或类似样板,悬挂张贴需放 置显眼处且整齐、得体。新看板设计、制作、发放、使用必须报品管部文控审批方可发放张贴悬挂。 5.2纸张类标识:设计和制作纸张类标识尽量参照原样本或类似样板,悬挂张 贴需放置显眼处且整齐、得体。新标识设计、制作、发放、使用必须报品管部文控审批方可发放张贴悬挂。 5.3看板、标识需随时保持清洁、整齐、清晰。 5.4看板中的文件袋放置方法统一规范,通用A4式活页文件袋,便于取拿。5.5区域性标识(门牌标识)统一规范,统一采用蓝色底版,白色正楷字体, 长宽高 cm 5.6标识张贴悬挂不要对单一对象重复多余,标识与物品必须相对应。 5.7标识、看板设计、制作、外观、放置必须与整体环境保持协调一致,同类 标识的底版、排版需保持一致,内容简洁,表达准确。 5.8纸类标识版面字体、颜色、边框设置、尺寸大小尽量保持一致,生产现场 和仓库纸类标识适用A4纸必须使用A4纸,黑色、白底版、无边框、黑体字体。不适用的可先参考原样版或类似样板使用,无参考的采用新版须品保部文控审核才能发放使用。 5.9.其他标识管理,采用图案标识的,如国家有统一规定的必须使用标准标识; 无统一规定的,同种标识的图案必须一致。 6.0 管理部和品保部部每月一次对公司的标识进行全面检查,填写《标识检查 表》,对需调换的标识及时调换,确保标识的完好、有效、整齐。 6.1检查中对检查不符合本规定的事项须立即整改(临时性标识除外)。临时性 标识应放未放,发现一项扣相关部门责任人三个点或罚款10元。

看板管理流程说明

看板任务管理 一、概念 在敏捷项目里,挂在墙上的“人人可见的大图表”是一种普遍的实践,它被用来共享项目的状态并将之可视化。 可视化状态墙的一个好处就是所有团队成员都可以实时地了解到本迭代的计划和进展情况。 一个需求的分析、开发、测试、验收成了一个小粒度地更连续的过程,在这个小的交付循环中,看板帮助我们以更细节的粒度来管理一个任务每个阶段的工作质量。 通过看板图来组织三种视角(时间、任务和团队),目的是使整个团队都能理解项目的当前状态,并且以一种自发、有动力且相互配合的方式来工作。 (1)时间 在敏捷项目里,项目时间首先被分解成若干“发布”,每个发布又被分解成若干“迭代”,每个迭代又分解成若干“工作日”。 ?发布的时间长度一般为1到6个月,它是最粗粒度的时间单元。它是整个团队的一个同步点,因此团队中的每个人都应该对此感兴趣。 ?迭代是第二级的时间单元,长度一般为1到4周。开发团队用它来作为主要的工作、跟踪和改进周期。 ?工作日是最细粒度的时间单元,团队每天在站立会议上聚集在一起交流项目的状态和问题。 (2)任务 任务被分成三种粒度,我把最高层次的叫做“特性”,每个特性都被分解成若干“故事”,而每个故事又被分解成若干最低层次的“任务”。 ?特性是对用户有用和有意义的一项功能。 ?故事是特性的一个可测试的片断,以用户的语言来描述。 ?任务是故事中的一个工作单元,通常以开发者的语言来描述。 (3)团队 项目团队由为了共同目标而工作的人们组成。一般团队的成员有一个经理,若干客户、

程序员、业务分析员、用户、测试员,以及其它利益相关的人。整个团队都应该分享时间和任务信息来达成项目的目标。 二、管理流程 看板任务管理示意图 (1)待开发 在一个迭代之初,将计划在本迭代完成的故事卡放到“待开发”这一栏中。 (2)开发中 开发人员领取任务时,就将他领取的故事卡片从“待开发”移到“开发中”,同时贴上带有自己名字的小纸条。 (3)待测试 开发完成之后,就将故事卡片移到“待测试”一栏。 (4)测试中 测试人员看到这一栏里有待测的故事卡时,就取下一张移动到“测试中”,开始这个用户故事的测试。 (5)测试完成 测试完成后,就将故事卡移动到“测试完成”一栏。如果测试人员发现了一个bug,那么他可以用红颜色的卡片记下这个bug,然后放到“待开发”这一栏中。

生产看板方案

智能电子看板整体解决方案介绍

目录

一、系统总体介绍 视频监控系统在许多的制造业企业已被成功地应用在日常的工厂管理中,并取得了一定的成效,然而视频监控系统只是对可见的生产现场进行监控,如何对于生产、品质、设备的整体状况如何转化成可视化管理,使管理层在第一时间即时掌握整体的生产、品质、设备状况?智能电子看板整体解决方案将彻底使制造流程中的原本不可见的内容转变成完全的可视化管理,使生产、品质、设备的状况完全处于可控状态,相关人员可在第一时间发现问题,并解决问题,可视化的管理模式比当前的邮件或是电话通知的方式更加有效,通过数字可视化管理,制造效率、设备效率、产品品质必将得到很大的提升。 总结过去多年服务制造业的经验及客户的需求反馈,提出智能工厂(Smart?Factory)的理念,并通过集成开发对应软件、硬件产品优势,结合当前先进的技术手段,为制造业企业提供智能工厂的精益解决方案-智能电子看板系统,帮助制造业企业不断地完善其管理手段,迈向成功。 智能电子看板解决方案的核心特点是:智能化,即时化,目视化,是目视管理等精益生产手段的进一步深化,系统对不同层次的人员的作用如下所述: 管理层:随时随地掌握生产线上的所有状况。 车间经理:所有生产线上的作业情况。 作业人员:了解前后工序的生产状况,按节拍进行生产,提高生产效率。 设备维护主管:及时掌握设备的运行状况,以及设备运行的整体效率(OEE)。 设备维修人员:即时获悉需要维修的设备所处的位置,及时进行维修。 QA?主管:随时随地掌握各生产线的产品品质状况,良品率,缺陷分布。 QA?工程师:对不良品率异常的工序进行分析,并进行改善。 仓库管理人员:预知生产线上用料状况,避免缺料等情况的发生。 生产计划主管:将生产工作单及时提供给到生产线,并随时掌握订单的完成状况,保证准时交货。 二、解决方案组成结构 (一)解决方案系统概括 智能电子看板解决方案的核心是通过实现工厂的全面目视化、自劢化管理,最终达到提高效率、降低成本及提高产品质量的目标,整体系统包含三大子系统:管理软件(如:智能看板控制软件,MES、SPC、IE?工业工程软件等);智能电子看板;数据采集装置。 三个子系统在整个系统的角色分别是:管理软件是负责系统的数据分析工作,是系统的分析控制中心,智能电子看板负责将管理软件分析的结果广播出去,数据采集装置负

看板清单及制作要求

需做看板清单 1、禁止拍照 2、入厂需知 3、洗手程序 4、洗手频率 5、洁净区管理制度 6、洁净区平面图 7、洁净区人员进出管理规定 8、点检看板 9、点检问题处理看板 10、OPL教育看板 11、安全园地 12、工序简介看板

看板1: 备注:尺寸:高*宽=30cm*30cm 材质:使用不干胶板 数量:3个 位置:车间大门入口处 备注:尺寸:高*宽=30cm*30cm 材质:使用不干胶板 数量:2个 位置:车间大门入口处 看板2: 入厂要求 1、无传染性疾病 No infectious disease 2、按要求洗手 Wash your hands as required 3、穿工厂工作服(参观人员穿隔离衣) Wear work clothes(visitors wear isolation clothes ) 4、戴一次性发网,头发不得外露

Wear disposable hairnet the hair cannot be expose 5、佩戴胡须帽(如有必要) Wear beard cover (whenever Necessary) 6、以下行为将被禁止 The following behavior will be banned 戴手饰(包括手表、手镯、戒指、项链、耳环等) Wear jewelry (including watches ,bracelets and rings ,necklaces , earrings ,etc) 化妆、涂香水、涂护手霜、抹指甲油、戴假指甲、假睫毛 Make up, besmear perfume, wipe the hand cream, wipe nail polish ,and wear false nails and false eyelashes; 随地吐痰 Spit everywhere 在工作区吃饭或喝饮料 Eat or drink in the working area 备注:尺寸:宽*高=70cm*100cm 材质:使用不干胶板 数量:1个 位置:生产区入口处 如图: 看板3:洗手程序 一、洗手程序 (一)在水笼头下先用水(最好是温水)把双手弄湿。 (二)双手涂上洗涤剂。 (三)双手互相搓擦20秒(必要时,以干净卫生的指甲刷清洁指甲)。 (四)用自来水彻底冲洗双手,工作服为短袖的应洗到肘部。 (五)用清洁纸巾、卷轴式清洁抹手布或干手机弄干双手。

车间生产管理看板

车间生产管理看板 This manuscript was revised on November 28, 2020

车间生产管理看板 能够有效的对生产现场进行,是解放管理者管理力度,同时确保生产正常进行的有效手段。在车间生产管理过程中,灵活的运用起车间生产管理看板是一种不错的手段。 一、常见的几种车间生产管理看板 1.车间月排期进度看板:车间按照目标效率评估月产能,向PMC接单,根据物料齐套情况与PMC的客交期安排生产排期,监控生产部门各工段的生产进度。 2.看板:物料管理模块通过精确计算每种物料的出入库时间、数量变化,清楚记录每种物料的过去与未来的库存变化,从而更好控制和管理物料,有效消减库存并防止缺货。 3.周目视看板:生产小组按照车间的生产排期,根据小组的目标效率,人员,工作时间,标准工时,计算出每天的目标产量,安排小组的,每日生产完成情况。 4.IE信息看板:记录各生产小组的生产数据,效率、达成率、良品率、实际产量、等数据,b现场ie改善项目、标准作业张贴,改善提案,精益思维意识宣导等。 5.生产异常看板:记录车间各部门出现的异常,汇总,因此造成的损失,寻找问题根源,加于改善,确保同样的问题不再重复出现,责任部门纳入绩效考核依据。 6.质量管理:质量管理涉及到产品良率、产品质量信息记录等。通过看板管理系统,可以直观的了解产品实时质量信息并对不良品进行追踪与管控,并及时做出改正措施以预防不良品的产生。 7.电子看板:将生产看板的生产任务以电子牌(电子看板)形式显示到各个生产线下,工人员根据电子看板内容明确加工任务,从而使得各个生产人员职责更加清晰,避免生产人员凭感觉生产,实现车间生产现场管理透明化。