9F燃机学习资料 2

12.3燃气轮机的维护

12.3.1燃气轮机的维护

12.3.1.1影响维护的主要因素

影响燃机设备寿命的因素有很多,因此,燃机发电企业在制定维护计划时必须了解并且考虑到这些因素。一般来说,燃机的启停次数、燃烧温度、燃料的类型和注入的水或蒸汽的量,这些都是确定燃机维

护间隔要求的关键因素,并且这些因素直接影响

燃机重要部件的寿命。

●燃料类型的影响

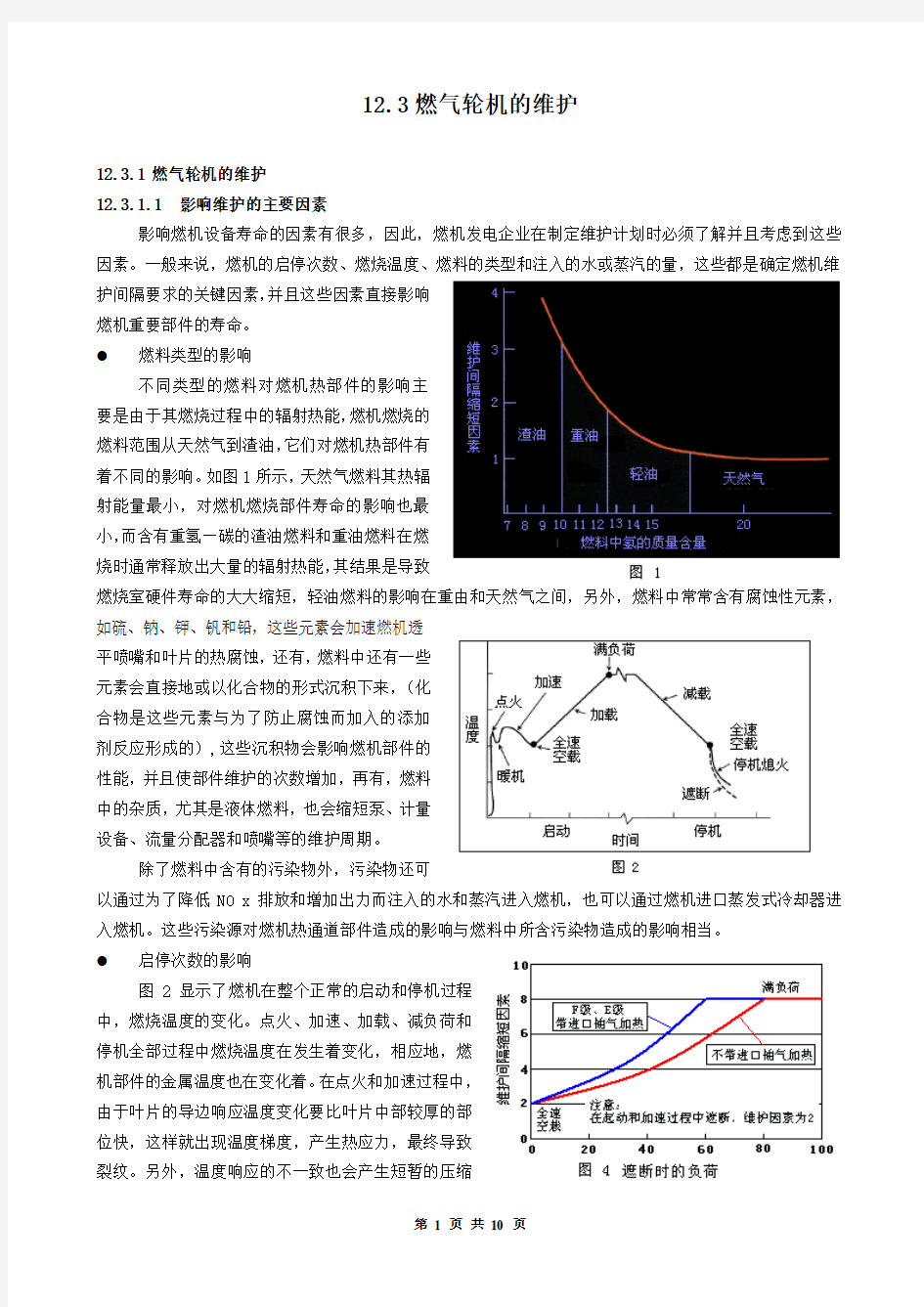

不同类型的燃料对燃机热部件的影响主

要是由于其燃烧过程中的辐射热能,燃机燃烧的

燃料范围从天然气到渣油,它们对燃机热部件有

着不同的影响。如图1所示,天然气燃料其热辐

射能量最小,对燃机燃烧部件寿命的影响也最

小,而含有重氢—碳的渣油燃料和重油燃料在燃

烧时通常释放出大量的辐射热能,其结果是导致

燃烧室硬件寿命的大大缩短,轻油燃料的影响在重由和天然气之间,另外,燃料中常常含有腐蚀性元素,如硫、钠、钾、钒和铅,这些元素会加速燃机透

平喷嘴和叶片的热腐蚀,还有,燃料中还有一些

元素会直接地或以化合物的形式沉积下来,(化

合物是这些元素与为了防止腐蚀而加入的添加

剂反应形成的),这些沉积物会影响燃机部件的

性能,并且使部件维护的次数增加,再有,燃料

中的杂质,尤其是液体燃料,也会缩短泵、计量

设备、流量分配器和喷嘴等的维护周期。

除了燃料中含有的污染物外,污染物还可

以通过为了降低NO x排放和增加出力而注入的水和蒸汽进入燃机,也可以通过燃机进口蒸发式冷却器进入燃机。这些污染源对燃机热通道部件造成的影响与燃料中所含污染物造成的影响相当。

●启停次数的影响

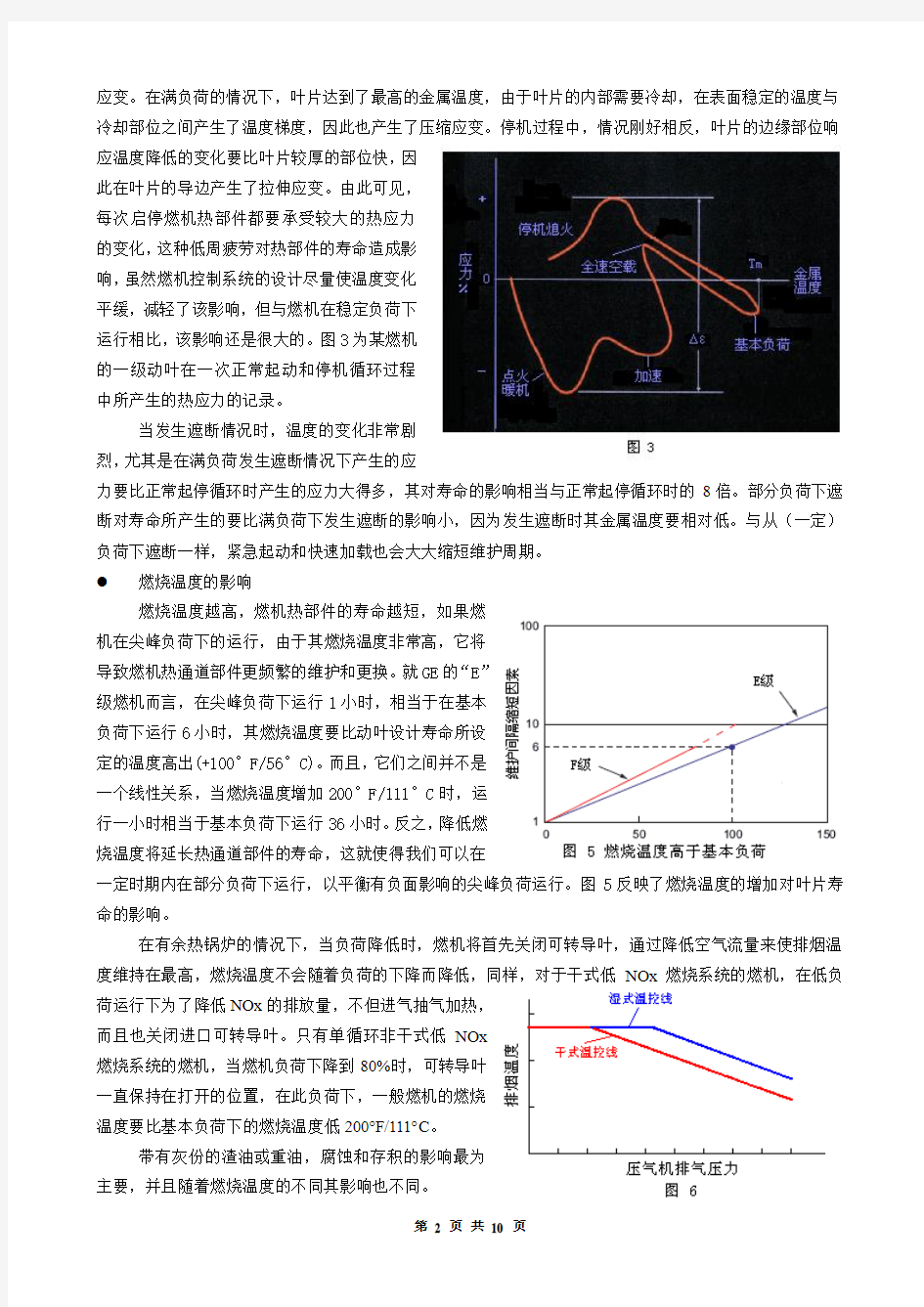

图2显示了燃机在整个正常的启动和停机过程

中,燃烧温度的变化。点火、加速、加载、减负荷和

停机全部过程中燃烧温度在发生着变化,相应地,燃

机部件的金属温度也在变化着。在点火和加速过程中,

由于叶片的导边响应温度变化要比叶片中部较厚的部

位快,这样就出现温度梯度,产生热应力,最终导致

裂纹。另外,温度响应的不一致也会产生短暂的压缩

应变。在满负荷的情况下,叶片达到了最高的金属温度,由于叶片的内部需要冷却,在表面稳定的温度与冷却部位之间产生了温度梯度,因此也产生了压缩应变。停机过程中,情况刚好相反,叶片的边缘部位响

应温度降低的变化要比叶片较厚的部位快,因

此在叶片的导边产生了拉伸应变。由此可见,

每次启停燃机热部件都要承受较大的热应力

的变化,这种低周疲劳对热部件的寿命造成影

响,虽然燃机控制系统的设计尽量使温度变化

平缓,减轻了该影响,但与燃机在稳定负荷下

运行相比,该影响还是很大的。图3为某燃机

的一级动叶在一次正常起动和停机循环过程

中所产生的热应力的记录。

当发生遮断情况时,温度的变化非常剧

烈,尤其是在满负荷发生遮断情况下产生的应

力要比正常起停循环时产生的应力大得多,其对寿命的影响相当与正常起停循环时的8倍。部分负荷下遮断对寿命所产生的要比满负荷下发生遮断的影响小,因为发生遮断时其金属温度要相对低。与从(一定)负荷下遮断一样,紧急起动和快速加载也会大大缩短维护周期。

燃烧温度的影响

燃烧温度越高,燃机热部件的寿命越短,如果燃

机在尖峰负荷下的运行,由于其燃烧温度非常高,它将

导致燃机热通道部件更频繁的维护和更换。就GE的“E”

级燃机而言,在尖峰负荷下运行1小时,相当于在基本

负荷下运行6小时,其燃烧温度要比动叶设计寿命所设

定的温度高出(+100°F/56°C)。而且,它们之间并不是

一个线性关系,当燃烧温度增加200°F/111°C时,运

行一小时相当于基本负荷下运行36小时。反之,降低燃

烧温度将延长热通道部件的寿命,这就使得我们可以在

一定时期内在部分负荷下运行,以平衡有负面影响的尖峰负荷运行。图5反映了燃烧温度的增加对叶片寿命的影响。

在有余热锅炉的情况下,当负荷降低时,燃机将首先关闭可转导叶,通过降低空气流量来使排烟温度维持在最高,燃烧温度不会随着负荷的下降而降低,同样,对于干式低NOx燃烧系统的燃机,在低负

荷运行下为了降低NOx的排放量,不但进气抽气加热,

而且也关闭进口可转导叶。只有单循环非干式低NOx

燃烧系统的燃机,当燃机负荷下降到80%时,可转导叶

一直保持在打开的位置,在此负荷下,一般燃机的燃烧

温度要比基本负荷下的燃烧温度低200°F/111°C。

带有灰份的渣油或重油,腐蚀和存积的影响最为

主要,并且随着燃烧温度的不同其影响也不同。

●注入水/蒸汽的影响

注入水或蒸汽对燃机部件寿命和维护间隔是有影响的,即使水或蒸汽都满足规范要求。这是由于高温燃气中增加了水的原故,这样增加了热传导率,使高温燃气传给喷嘴和动叶的热量增加,金属温度增高,降低了部件的寿命。

一般来说,注入的水和蒸汽对部件寿命的影响与燃机的控制方式有关,当注水和注蒸汽时,控制系统可以降低基本负荷下的燃烧温度,这样来抵消高温气侧的热传导,以使叶片的寿命不受影响,这就是所谓的“干式运行”。如果在注水时,控制系统仍然维持着原来的燃烧温度,这样的结果是出力增加了,但是燃机部件的寿命却明显地降低了,这种运行方式就是所谓的“湿式运行”。图6给出了干式和湿式运行方式下的温度控制曲线。

另外,如果燃机进气口喷入水雾,使压气机前面的几级一直暴露在潮湿的环境中,长期在这样的环境中运行会由于污垢而导致压气机性能下降、材料性能下降、腐蚀和冲蚀。腐蚀会使叶片的疲劳强度将下降30%,如果环境中含有酸,疲劳强度还将进一步下降。腐蚀造成的蚀斑会使叶片的金属强度将下降40%。水汽的存在还会加速裂纹的发展(如果有裂纹存在的话)。直径大于25μm的水滴,会对压气机前面几级叶片产生磨蚀,如果这种磨蚀严重的话会导致叶片的报废,另外,叶片导边表面粗糙,会使压气机效率和机组的性能下降。

12.3.1.2维护检查内容

维护检查通常可以被分为待机检查,运行检查和拆卸检查。待机检查通常在非用电高峰时期进行,这时机组已经停运,内容包括日常的辅助系统维护和设备校验。运行检查主要是在机组运行过程中观察主要的运行参数。拆卸检查根据检查的程度不同可分为燃烧系统检查、热通道检查和机组大修。

●燃烧系统检查

燃烧系统检查主要是要检查喷嘴、火焰筒、过渡段和联焰管,如果燃机在燃烧系统恶化的情况下运行将直接影响下游热部件的寿命,因此,要求燃烧系统检查时间间隔最短,其检查的重要性必须引起重视。

在燃烧系统检查过程中,喷嘴、火焰筒、过渡段和联焰管必须被拆下,为了最大限度地缩短停机时间,可以更换上一套新的或维修好的部件,拆卸下来的部件可以在现场进行维修(如果有能力的话),也可以以后送有资质的公司进行维修和清洁,修复好的喷嘴必须作流量试验。

燃烧系统检查的工作范围如下:

典型的燃烧系统检查要求如下:

对燃烧室部件进行检查并鉴定;

对联焰管及夹具和火焰筒进行检查并鉴定;

检查火焰筒TBC涂层脱落、磨损和裂纹的情况;

检查燃烧系统和(压气机)排气缸中有无碎片或外来物;

检查燃烧室(导流套)的焊接处有无裂纹;

检查过渡段的磨损和裂纹;

检查燃料喷嘴端部的堵塞情况、端部孔的磨损情况及端部的固定情况;

检查喷嘴组件的所有液体、空气、气体燃料通道的堵塞、磨损和烧损等情况;

检查火花塞的活动情况,检查电极和绝缘;

更换所有易耗件和易损件如密封、锁紧螺栓、螺母、垫圈等;

用眼睛检查一级透平喷嘴,用孔窥镜检查透平的动叶,并标注出这些部件磨损和恶化的情况(这些检查将有助于制定热通道检查计划);

用孔窥镜检查压气机;

进入燃烧室,并用孔窥镜检查轴流压气机末级叶片;

用眼睛检查压气机进口和透平排烟部分,检查可转导叶(IGV)、可转导叶套管、透平末级叶片和排烟系统的部件;

正确校验清吹阀和止回阀的动作,以确定其回复和燃烧控制校验的正确性。

●热通道检查

热通道检查的目的是对那些暴露在燃烧过程中排出的高温气体中的部件进行检查,热通道检查包含了上述的“燃烧系统检查”,另外还必须详细检查透平的喷嘴和动叶等,要进行这些检查,透平的上缸必须打开,一级喷嘴必须被拆下,二、三级喷嘴要根据检查的情况来确定是否要拆下检查,动叶可以就在转子上检查,另外,推荐用荧光渗透的方法(FPI)来检查动叶叶身上的裂纹,还有,在热通道检查过程中应全面检查透平内部轴向和径向的间隙(打开和没打开部分),重新装配时,间隙必须满足要求以免产生摩擦。

燃烧系统检查的工作范围如下:

典型的热通道检查要求如下:

检查并记录第一、二、三级动叶的状况,对有涂层的叶片必须做涂层寿命评估;

检查并记录第一、二、三级透平喷嘴的状况;

检查并记录最后一级喷嘴内外缘板的情况;

检查密封的磨损和间隙;

记录动叶顶隙;

检查叶柄的间隙和磨损;

检查覆环的间隙、裂纹、磨损、氧化、和外形;

检查或更换所有失效的轮盘间热电偶;

进入压气机进气室,检查压气机首级的情况。尤其必须注意可转导叶,看其是否被腐蚀、衬套是否明显磨损、间隙是否过大、叶身是否有裂纹;

进入燃烧室,用孔窥镜观测轴流式压气机末级叶片的情况;

用眼检查透平的排烟道部分是否有裂纹和磨损。

●大修检查

大修的目的是对所有内部旋转的或静止的部件进行检修,包括从机组的进口到机组的出口,大修的内容包含了上面所述的“燃烧系统检查”和“热通道检查”,另外还必须检查所有动静部件,缸体,进排气道,轴承,密封等,所有的间隙必须与原始值进行比较,大修时必须吊开压气机缸、透平缸、排烟框架、转子等,对逐个部件进行检查。

大修检查的工作范围如下:

典型的大修检查要求如下:

检查所有的轴向和径向间隙,并与原始数据进行比较;

检查气缸、壳、框架和扩散段的裂纹和冲蚀情况;

检查压气机进口和压气机流道的结垢、冲蚀、腐蚀和漏气的情况;

检查可转导叶的腐蚀情况,衬套磨损和叶身裂纹的情况;

检查压气机转子和静子、叶片及顶隙、摩擦、撞击损坏、腐蚀斑点、弯曲和裂纹;

检查透平静子覆环的间隙、冲蚀、摩擦、裂纹和外形;

检查透平喷嘴密封和内外缘板的摩擦、冲蚀、腐蚀和烧蚀情况;

拆下透平叶片,检查是否有损坏,检查叶轮上的叶槽(对第一级叶片的涂层进行评估,以确定其剩余的寿命)。在热通道检查时没有进行再涂层的叶片必须更换掉;

维护和检查手册或技术资料中所建议的对转子的检查必须进行;

检查轴瓦和轴封的间隙和磨损情况;

检查进气系统的腐蚀情况,消音器是否有裂纹和部件松动的情况;

检查排烟系统是否有裂纹,消音器和隔热板是否有损坏;

检查燃机、汽机与发电机/燃机与其辅助齿轮的对中情况。

12.3.1.3维护检查间隔

不同的燃机生产厂家对燃机维护检查间隔的要求是不同的。

GE公司认为,对于频繁启停的机组来说,热疲劳和机械疲劳是影响寿命的主要因素,而对连续负荷运行的机组来说,蠕变、氧化和腐蚀是影响寿命的主要因素,因此,GE把分别单独计算燃机的起动次数和点火小时数作为基本要求,无论哪个先达到限制,就以此作为维护的间隔。

下表为GE的燃机产品在标准状况下运行、燃烧气体燃料、基本负荷、没有水和汽体注入的情况下,其燃烧室检查、热通道检查和大修的间隔,分别以典型点火小时数和典型启停次数来表示。

* :带有Lean Head End火焰筒的机组,其以起动次数为基准的燃烧室检查间隔为400。

** :带有6581 和 6BeV燃烧室的机组其燃烧室检查间隔为12,000/600。

对于特定的机组来说,由于受运行方式不同、燃料类型不同等因素的影响,其维护间隔也是不同的,GE公司根据不同的情况,制定了等式来确定燃烧系统检查间隔、热通道检查间隔,大修检查间隔就以上表中的典型点火小时数和典型启停次数为准。

●以点火小时数为基准的燃烧系统检查间隔

间隔(小时)=典型点火小时数/维护因素

式中:维护因素 = 点火小时因素 / 实际点火小时

点火小时因素=Σ(Ki ? Afi ? Api ? ti), i = 1到n种运行模式

实际点火小时=Σ(ti), i = 1到n种运行模式

式中:i =各种运行模式

ti = 给定的运行模式下点火小时数

Api = 负荷严厉因素

Ap = 1.0 基本负荷下运行

Ap = exp(0.018×尖峰负荷燃烧温度0F) 尖峰负荷下运行

Afi = 燃料严厉因素(干式)

Af = 1.0 气体燃料

Af = 1.5 蒸馏油非DLN;2.5 蒸馏油DLN

Af = 2.5 原油(非DLN)

Af = 3.5 渣油(非DLN)

Ki = 注水/蒸汽严厉因素

K = Max(1.0,exp(0.34(%蒸汽-2.00%)))蒸汽,干式控制

K = Max(1.0,exp(0.34(%蒸汽-1.00%)))蒸汽,湿式控制

K = Max(1.0,exp(1.8(w/f-0.80)))水,干式控制

K = Max(1.0,exp(1.8(w/f-0.40)))水,湿式控制

(说明:%蒸汽指蒸汽与空气流量比;w/f指水与燃料比)

●以启停次数为基准的燃烧系统检查间隔

间隔(次)=典型启停次数/维护因素

式中:维护因素 = 启停因素 / 实际启停次数

启停因素=Σ(Ki×Afi×Api×Ati×Asi×Ni), i = 1到n次启停循环

实际启停次数=Σ(Ni), i = 1到n次启停循环

式中:i =各次启停循环

Ni = 给定的运行模式下启停循环次数

Asi = 起动方式严厉因素

As = 1.0 正常起动

As = 1.2 快速加载

As = 3.0 紧急起动

Api = 负荷严厉因素

Ap = 1.0 基本负荷下运行

Ap = exp(0.009×尖峰负荷燃烧温度0F) 尖峰负荷下运行

Ati = 遮断严厉因素

0.5+exp(0.0125×%负荷) (0.5+2.7181.25=0.5+3.5=4.0)

Afi = 燃料严厉因素(干式)

Af = 1.0 气体燃料

Af = 1.25 蒸馏油非DLN;1.5 蒸馏油DLN

Af = 2.0 原油(非DLN)

Af = 3.0 渣油(非DLN)

Ki = 注水/蒸汽严厉因素

K = Max(1.0,exp(0.34(%蒸汽-1.00%)))蒸汽,干式控制

K = Max(1.0,exp(0.34(%蒸汽-0.50%)))蒸汽,湿式控制

K = Max(1.0,exp(1.8(w/f-0.40)))水,干式控制

K = Max(1.0,exp(1.8(w/f-0.20)))水,湿式控制

(说明:%蒸汽指蒸汽与空气流量比;w/f指水与燃料比)

●以点火小时数为基准的热通道检查间隔

间隔(小时)=典型点火小时数(24000)/维护因素式中:维护因素 = 点火小时因素 / 实际点火小时

点火小时因素=(K + M ×I)×(G + 1.5D + A f×H + 6P)

实际点火小时= (G + D + H + P)

式中:G =用气体燃料,基本负荷运行小时;

D =用轻油燃料,基本负荷运行小时;

H =用重油燃料,基本负荷运行小时;

P =尖峰运行小时数;

A f=重油严重因素(渣油:3-4;原油:2-3);

I =注入的水/蒸汽量与进气流量比的百分数;

M&K :常数(用于注水或蒸汽)

●以启停次数为基准的热通道检查间隔

间隔(次)=典型启停次数/维护因素

式中:维护因素 = 启停因素 / 实际启停次数

启停因素 = ( 0.5Na + Nb + 1.3Np + 20E + 2F + ∑=-η

1

)1(i i Ti

T a

)

实际启停次数 = (Na + Nb + Np ) 式中:Na = 部分负荷启停次数(<60%负荷)

Nb = 满负荷启停次数

Np = 尖峰负荷启停次数(>100%负荷) E = 紧急启动次数 F = 快速加载启动次数 T = 遮断次数

T a = 遮断严厉因素(见图4)

η = 各种遮断次数(如满负荷遮断;部分负荷遮断等)

●

以点火小时数为基准的转子检查间隔

间隔(小时) = 典型点火小时数/ 维护因素

式中: 典型点火小时数 = 200000;144000(F 级燃机)

维护因素 = (H + 2×P) /(H + P) 式中: H = 基本负荷运行小时

P = 尖峰负荷运行小时

对于E 级燃机:

维护因素 = (H + 2×P + 2×TG) /(H + P) 式中: TG = 盘车小时

●

以启停次数为基准的转子检查间隔

间隔(次) = 典型启停次数(5000) / 维护因素

式中:维护因素 =

c

w w h t

t c c w w w w h h N N N N N F N F N F N F N F +++?+?+?+?+?212211

启动次数:Nh = 热态起动次数

Nw1 = 温态1起动次数 Nw2 = 温态2起动次数 Nc = 冷态起动次数 Nt = 遮断次数