层厚度和晶界“阶梯型”缺陷对铜–镍复合薄 膜的力学性能的分子动力学模拟研究

Applied Physics 应用物理, 2015, 5, 25-32

Published Online March 2015 in Hans. https://www.360docs.net/doc/b35030931.html,/journal/app

https://www.360docs.net/doc/b35030931.html,/10.12677/app.2015.53004

The Effect of Layer Thickness and Interfacial Defect with Steps on Mechanical Properties of Cu/Ni Multilayers Thin Film

Meng Yang, Jangang Xu, Yunguang Zhang

School of Science, Xi’an University of Posts and Telecommunications, Xi’an Shaanxi

Email: ymphysics@https://www.360docs.net/doc/b35030931.html,, xjgo@https://www.360docs.net/doc/b35030931.html,

Received: Mar. 14th, 2015; accepted: Mar. 25th, 2015; published: Mar. 30th, 2015

Copyright ? 2015 by authors and Hans Publishers Inc.

This work is licensed under the Creative Commons Attribution International License (CC BY).

https://www.360docs.net/doc/b35030931.html,/licenses/by/4.0/

Abstract

The effect of layer thickness and interfacial defect with steps of copper-nickel multilayer thin film on deformation mechanism is investigated by molecular dynamics simulations. The results indi-cate the yield stress is found to increase with increasing layer thickness. The result is mainly due to the fact that the room for dislocation storage can be affected by the changes of layer thickness.

Furthermore, the studies show that interfacial defect with steps dominates interfacial barrier ef-fect, resulting in the lowest yield stress.

Keywords

Molecular Dynamics, Cu/Ni Multilayers Thin Film, Mechanical Property

层厚度和晶界“阶梯型”缺陷对铜–镍复合薄膜的力学性能的分子动力学模拟研究

杨萌,徐建刚,张云光

西安邮电大学理学院,陕西西安

Email: ymphysics@https://www.360docs.net/doc/b35030931.html,, xjgo@https://www.360docs.net/doc/b35030931.html,

收稿日期:2015年3月14日;录用日期:2015年3月25日;发布日期:2015年3月30日

层厚度和晶界“阶梯型”缺陷对铜-镍复合薄膜的力学性能的分子动力学模拟研究

摘要

本文采用分子动力学方法研究了层厚度和“阶梯型”晶界缺陷对铜–镍纳米薄膜的力学性能的影响。模拟结果表明,随着层厚度的增加,薄膜的应力逐渐增大,这是因为材料的层厚度越大,材料存储位错的能力就越强,及屈服强度越高。除此之外,研究结果发现晶界存在“阶梯型”缺陷降低了晶界对于位错传播的阻碍作用,使得铜–镍纳米薄膜屈服强度降低。

关键词

分子动力学模拟,铜–镍复合纳米薄膜,力学性能

1. 引言

近年来,金属复合纳米材料因为其潜在的力学性能,吸引了越来越多的关注。例如,纳米复合材料表现出的高强度、延展性、高韧性等,使得其在生物,化工,电子等领域得到了广泛关注。在微观领域里,不同尺寸下的位错运动[1]-[3],晶体的不同取向[4] [5]都会影响着材料内部所激活的滑移系以及可动位错与位错、晶界面交互作用的微观变形机制。因此研究铜–镍纳米薄膜的尺寸效应等对其力学性能的影响以及变形机制,可望为制备具有更高性能的纳米材料奠定理论基础。

纳米复合材料不同层厚度表现出了不同的变形机制。Abdolrahim等[1]研究了铜-铌多层复合纳米材料双轴拉伸的形变机制,发现拉伸过程中激活更多的滑移系会使纳米材料的性能增强的变形机制。Yuan等

[2]通过分子动力学的方法研究了铜–银纳米线的力学性能。而王涛等[3]通过分子动力学模拟发现铜–镍

纳米线随着金属层厚度的减小其屈服应力表现出先升高后降低的明显尺寸效应。虽然近年来已经有一些关于多层金属的层厚度对其力学性能影响的文献,但是,几乎没有研究过层厚度对铜–镍多层复合纳米薄膜的力学性能的影响。

晶界是一种最常见的材料微观结构,晶界的结构与性质控制着材料的物理,化学性能。目前,晶界

[6]-[11]的结构对纳米材料变形机制的影响已得到广泛研究,尤其是双金属之间的晶界[12]-[18]。双金属

晶界的结构,晶界与位错之间的相互作用,以及双金属晶界的缺陷都对纳米复合材料的力学性能有着重要的影响。目前,Abdolrahim等[16]模拟了铜–铌晶界“阶梯型”缺陷对材料初始成核以及屈服强度的影响。Shao等[18]研究了铜–铌,铜–铌–镍的晶界出现“阶梯型”缺陷对材料孔洞成核的影响。然而,关于晶界“阶梯型”缺陷对铜–镍纳米复合材料性能的影响的研究确鲜有报道。

本文研究铜–镍纳米薄膜在不同层厚度以及晶界存在不同数量“阶梯型”缺陷下的力学性能所采用的是分子动力学模拟方法。该方法可对材料进行定性研究,可获取原子运动细节,因而可探究材料内部微观结构演化过程,所以分子动力学模拟方法已被广泛应用在分子模拟实验中。研究结果可为制备高性能的铜–镍多层复合纳米薄膜提供科学的理论依据。

2. 初始模型

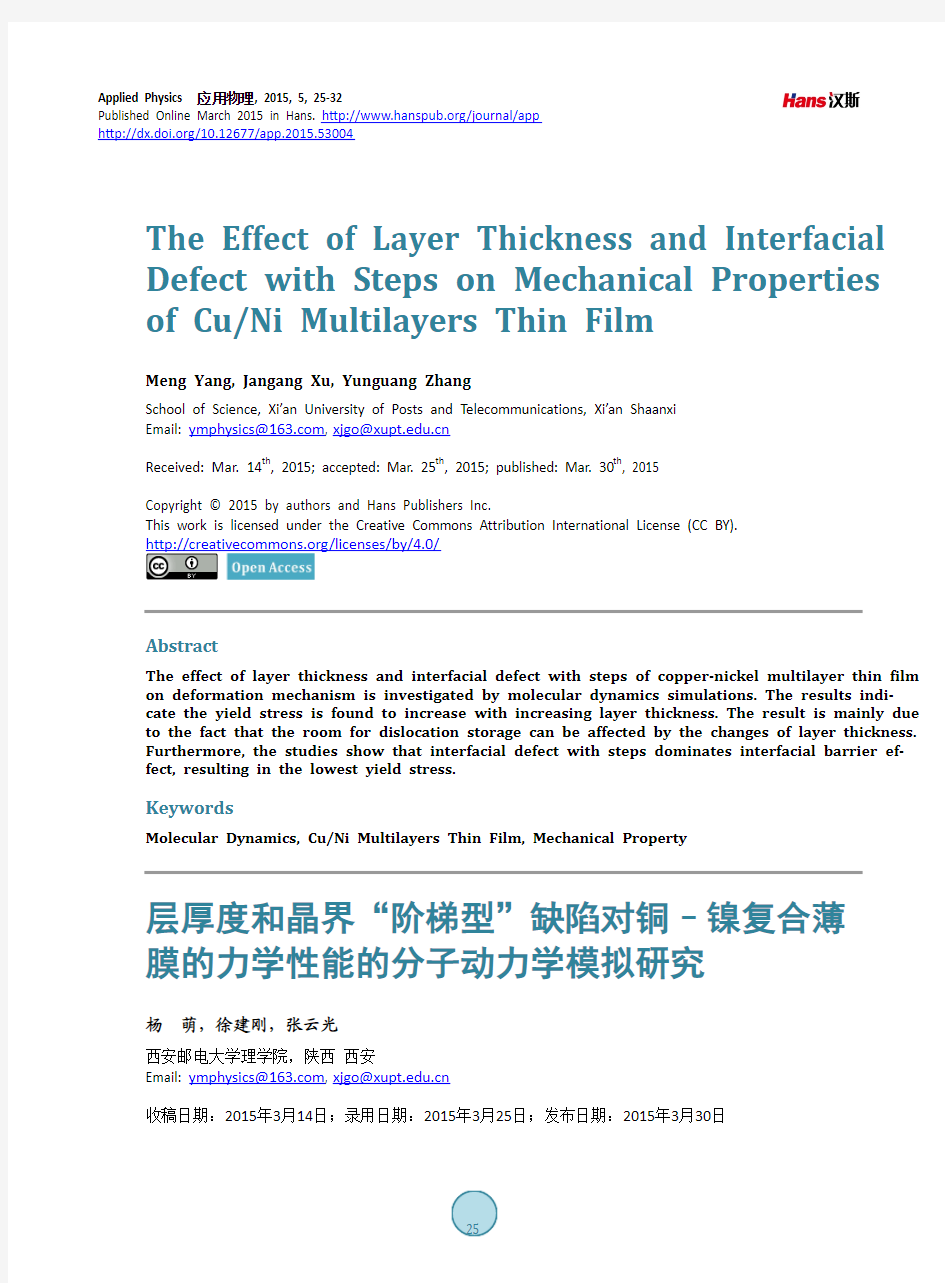

本文采用分子动力学方法研究了<111>晶向的铜–镍纳米薄膜在单轴拉伸载荷下的力学性能。初始模型如图1所示,X,Z均采用周期性边界条件,Y采用自由边界条件。在模拟中,所有模型的X方向尺寸为2.04 nm,Y方向尺寸为17.7 nm,z方向建立了5种不同的层厚度模型,分别为2.5 nm、3.75 nm、

5.01 nm、

6.89 nm和8.13 nm。不同层厚度下的铜–镍模型的原子总数在31,104与93,312之间。

分子动力学模拟结果的精准性与原子间相互作用的势函数的选取有关。为了准确的模拟铜–镍纳米

层厚度和晶界“阶梯型”缺陷对铜-镍复合薄膜的力学性能的分子动力学模拟研究

Figure 1. initial model of Cu/Ni multilayers thin film

图1.铜–镍多层复合纳米薄膜的初始模型

薄膜模型,本文采用Zhou等[19]改进的EAM势来模拟铜–铜,镍–镍以及铜–镍原子间相互作用。在模拟过程中,采用“热浴法”调节温度,使系统温度控制在0.01 K。采用Velocity-verlet [20]算法求解原子运动方程,时间步长为3fs。在模型的z方向施加0.001的均匀拉伸应变。

为了更清楚的观察铜–镍纳米薄膜在单轴拉伸载荷下的变形机制,研究采用了可视化软件OVITO [21]。该软件应用公共近邻分析方法(CAN) [22]对不同的晶体结构着以不同的颜色观察,FCC标示成绿色,HCP 标示成红色,其他结构的原子标示成灰色,这使得研究者能够更清楚的观察诸如位错之类的变形现象。3. 结果与讨论

3.1. 层厚度的影响

应力–应变关系曲线可以反映材料的基本力学性能。图2为不同层厚度下的铜–镍纳米薄膜在均匀载荷加载下的应力–应变关系曲线。从图中可以看出,随着拉伸应变的不断增加,应力先是线性增加到一个临界值(a区域内箭头所指出),此为初始位错成核点,标志着材料进入塑性阶段,之后出现二次硬化达到另一个峰值点(b区域内),此峰值对应的应力为临界应力(屈服强度),所对应的应变为临界应变。此外,应力–应变曲线中低应变区域中近似线性的弹性阶段中,可以计算出曲线所对应的杨氏模量,从图

2观察发现层厚度的改变对杨氏模量的影响微乎其微。

图3反映了不同层厚度下的屈服强度,从图中观察发现随着层厚度的增加,屈服强度逐渐增大,并且达到一定厚度之后屈服强度趋于一个稳定值,这与Yuan等[2]所做的铜-银纳米线在不同层厚度下的力学性能所得结果相一致。当层厚度为6.89 nm时,继续增加层厚度,发现纳米薄膜的性能改变很小。这

层厚度和晶界“阶梯型”缺陷对铜-镍复合薄膜的力学性能的分子动力学模拟研究

Figure 2.Stress-strain curves of the Cu/Ni multilayers thin films under uniaxial ten-

sile loading and with different layer thicknesses

图2. 不同层厚度下铜–镍纳米薄膜的应力–应变曲线

Figure 3.The curves of the yield stress and amorphous ratio under different layer

thickness

图3. 不同层厚度下屈服强度和该应变下的非晶原子百分比曲线

是由于材料在拉伸过程中排斥力的大小和不同层厚度存储位错能力对材料特性影响所导致的[6]。为了进一步了解铜–镍纳米薄膜的变形机制,我们对比了层厚度为2.5 nm和8.13 nm的微观结构图,如图4所示。材料的层厚度为8.13 nm时位错存储能力明显高于层厚度为2.5 nm。较小的层厚度存储位错的能力较弱,使得位错在材料的铜层内堆积,限制了材料的力学性能。铜–镍的晶界面属于半共格界面,在晶界面上分布着失配位错,失配位错所形成的应力场[23]会对位错运动以及材料的力学性能产生重要的影响。

较小的层厚度限制了晶界上应力场的分布范围,使得晶界对位错的限制作用减弱,位错易于穿过晶界到

层厚度和晶界“阶梯型”缺陷对铜-镍复合薄膜的力学性能的分子动力学模拟研究

Figure 4.Atomic structure of the Cu/Ni multilayer thin films with two different layer

thicknesses (2.5 nm and 8.13 nm) under critical strain.

图4. 层厚度2.5 nm的复合纳米线和层厚度为8.13 nm的复合纳米线在临界应变

上的原子结构图

达相邻子层内,材料强度减弱,反之,失配位错对滑移位错的限制作用较强,提高了材料的性能。图4还可观察到在拉伸过程中,材料内出现了非晶化,非晶占比率越高,材料存储位错的能力越强,观察图3发现材料非晶化的曲线与不同层厚度的屈服强度的曲线走势基本一致,也就是说随着层厚度的增加双金属晶界对位错的存储能力增强。

3.2. 晶界“阶梯型”缺陷对纳米复合材料的影响

在这一节我们利用分子动力学方法模拟研究了晶界上出现“阶梯型”缺陷对铜-镍纳米复合材料的力学性能的影响。图5为铜–镍纳米薄膜的晶界存在三个“阶梯型”缺陷的初始模型,铜、镍的子层厚度分别为5 nm和2.5 nm。在模拟过程中我们分别选择了晶界无缺陷,以及存在一个、二个、三个“阶梯型”缺陷的模型。所有模型的“阶梯型”缺陷的长和高都一样,分别为2.2 nm × 0.6 nm。每个“阶梯型”缺陷间隔也是相同的为3.54 nm。

图6为晶界无缺陷以及晶界上分别为一个、两个和三个“阶梯型”缺陷所对应的应力–应变曲线,结果表明晶界无缺陷时,纳米薄膜的屈服强度较高,随着“阶梯型”缺陷的增加,屈服强度逐渐减小,而杨氏模量却没有显著的影响。为了进一步探索材料的变形机制,图7给出在拉伸载荷下,无“阶梯型”缺陷的材料(如图7(a))和有三个“阶梯型”缺陷的材料(如图7(b))分别在位错初始成核以及达到最高屈服点时的原子结构图。从图中我们可以观察到当界面无缺陷时,初始位错成核于铜层的自由表面处,随着应变的继续加载,位错先是沿着滑移面在铜层内传播,抵达晶界处时,由于晶界面上存在的排斥力限制了位错的运动,使得大量位错被限制在铜层内运动,位错之间相互排斥或发生位错反应,从而使得多层薄膜强度提高[24]。对于晶界存在“阶梯型”缺陷的材料,如图7(b)所示,初始位错成核于“阶梯型”缺陷的边界处,这是由于应力主要集中于界面缺陷的边界处。随着拉伸应变的增大,更多的位错成核于晶界,致使晶界的排斥力不足以把位错限制在铜层内运动,位错很容易通过晶界到达临近的镍层,所以晶界有缺陷的材料屈服强度更弱。

层厚度和晶界“阶梯型”缺陷对铜-镍复合薄膜的力学性能的分子动力学模拟研究

4. 结论

本文采用分子动力学对铜–镍多层复合纳米薄膜的力学性能进行了分析和研究。首先建立了不同层厚度的铜–镍纳米薄膜模型,并进行单轴拉伸,研究结果表明随着层厚度的增加,应力逐渐增加,这是由于子层空间所能容纳位错能力决定的,以及位错与界面的相互作用支配的。其次,研究了晶界缺陷对于纳米博膜的力学性能的影响,模拟结果显示晶界的缺陷造成应力集中于缺陷边界处,影响了晶界对于

Figure 5.The Cu/Ni multilayer thin films with three interfacial steps

图5. 铜-镍纳米薄膜的晶界存在三个阶梯型缺陷的初始模型

Figure 6.Stress-strain behavior of the Cu/Ni multilayer thin films with a defect free perfect

interface and others with one, two and three interfacial steps

图 6. 晶界无缺陷以及晶界上分别为一个,两个和三个阶梯型缺陷所对应的应力–应变

曲线

层厚度和晶界“阶梯型”缺陷对铜-镍复合薄膜的力学性能的分子动力学模拟研究

(a) (b)

(c) (d)

Figure 7.(a) The Cu/Ni multilayer thin films with a defect free perfect interface under dif-

ferent tension strain 0.1, and 0.185 and (b) the Cu/Ni multilayer thin films three interfacial

steps under different tension strain 0.085, and 0.170

图7. (a) 晶界无缺陷的材料在应变为0.1和0.185时的原子结构图;(b) 晶界上存在三个

“阶梯型”缺陷的材料应变为0.085和0.170时的原子结构图

位错传播的阻碍效果以及使得镍层更易位错成核,材料性能降低。

参考文献(References)

[1]Abdolrahim, N., Zbib, H.M. and Bahr, D.F. (2014) Multiscale modeling and simulation of deformation in nanoscale

metallic multilayer systems. International Journal of Plasticity, 52, 33-50.

[2]Yuan, F. and Wu, X. (2012) Layer thickness dependent tensile deformation mechanisms in sub-10nm multilayer na-

nowires. Journal of Applied Physics, 111, Article ID: 124313.

[3]王涛, 卢子兴, 杨振宇(2011) Cu/Ni 多层纳米线力学性能尺寸效应的分子动力学模拟. 计算力学学报, B04,

147-151.

[4]Chen, S.D., Zhou, Y.K. and Soh, A.K. (2012) Orientation and rate dependence of wave propagation in shocked beta-SiC

from atomistic simulations. Computational Materials Science, 61, 239-242.

[5]Wang, F.Y., Liu, Y.H., Yin, X., et al. (2010) The interface and surface effects of the bicrystal nanowires on their me-

chanical behaviors under uniaxial stretching. Journal of Applied Physics, 108, Article ID: 074311.

[6]Song, H.Y. and Li, Y.L. (2012) Effect of stacking fault and temperature on deformation behaviors of nanocrystalline

Mg. Physics Letters A, 376, 529-533.

[7]An, M.R. and Song, H.Y. and Su, J.F. (2012) Atomic simulations of influence of twinning on crack propagation of Al.

Chinese Physics B, 21, Article ID: 106202.

[8]Brinkmann, A., Langer, F., Scholler, F., et al. (2011) Molecular dynamics simulation of interfaces and surfaces in

structures derived froma-quartz- and ZSM-5 crystallites. Physica B: Condensed Matter, 406, 293.

[9]Song, H.Y., Li, Y.L. and An, M.R. (2014) Atomic simulations of the effect of twist grain boundaries on deformation

behavior of nanocrystalline copper. Computational Materials Science, 84, 40-44.

[10]Cheng, K.Y., Tieu, K., Lu, C., et al. (2014) Molecular dynamics simulation of the grain boundary sliding behaviour for

AlR5(210). Computational Materials Science, 81, 52-57.

[11]Cao, A.J., Wei, Y.G. and Ma, E. (2008) Grain boundary effects on plastic deformation and fracture mechanisms in Cu

nanowires: Molecular dynamics simulations. Physical Review B, 77, Article ID: 195429.

层厚度和晶界“阶梯型”缺陷对铜-镍复合薄膜的力学性能的分子动力学模拟研究

[12]Xie, Y.P. and Zhao, S.J. (2012) First principles study of Al and Ni segregation to the α-Fe/Cu (100) coherent interface

and their effects on the interfacial cohesion. Computational Materials Science, 63, 329-335.

[13]Zhang, R.F., Germann, T.C., Wang, J., Liu, X.Y. and Beyerlein, I.J. (2014) Role of interface structure on the plastic

response of Cu/Nb nanolaminates under shock compression: Non-equilibrium molecular dynamics simulations. Com-

putational Materials Science, 86, 118.

[14]Ma, F., Zhang, J.M. and Xu, K.W. (2013) Theoretical analysis of interface energy for unrelaxed Ag(001)/Ni(001) twist

interface boundaries with MAEAM. Acta Materialia, 61, 7488.

[15]Zbib, H.M., Overman, C.T., Akasheh, F. and Bahr, D. (2010) Analysis of plastic deformation in nanoscale metallic

multilayers with coherent and incoherent interfaces. Mechanics Research Communications, 37, 315.

[16]Abdolrahim, N., Mastorakos, I.N., Shao, S., Bahr, D.F. and Zbib, H.M. (2014) The effect of interfacial imperfections

on plastic deformation in nanoscale metallic multilayer composites. Computational Materials Science, 86, 118-123.

[17]Hoagland, R.G., Kurtz, R.J. and Henager, C.H. (2004) Slip resistance of interfaces and the strength of metallic multi-

layer composites. Scripta Materialia, 50, 775-779.

[18]Shao, S., Zbib, H.M., Mastorakos, I.N. and Bahr, D.F. (2014) The void nucleation strengths of the Cu-Ni-Nb-based

nanoscale metallic multilayers under high strain rate tensile loadings. Computational Materials Science, 82, 435-441.

[19]Zhou, X.W., Wadley, H.N.G., Johnson, R.A.,Larson, D.J., Tabat, N., Cerezo, A., et al. (2001) Atomic scale structure

of sputtered metal multilayers. Acta Materialia, 49, 4005-4015.

[20]Hockney, R.W. (1970) The potential calculation and some applications. Methods in Computational Physics, 9, 136.

[21]Stukowski, A. (2010) Visualization and analysis of atomistic simulation data with OVITO—The open visualization

tool. Modelling and Simulation in Materials Science and Engineering, 18, Article ID: 015012.

[22]Faken, D. and Jonsson, H. (1994) Systematic analysis of local atomic structure combined with 3D computer graphics.

Computational Materials Science, 2, 279-286.

[23]程东, 严志军, 严立(2006) Cu/Ni多层膜中交变应力场对可动位错的制约. 金属学报, 2, 118-122.

[24]程东, 严志军, 严立(2008) Cu/Ni多层膜强化机理的分子动力学模拟. 金属学报, 12, 1461-1464.

镍基高温合金性能

镍基高温合金 镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。 发展过程 镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。镍基高温合金的发展趋势见图1。

镍基高温合金的发展趋势 成分和性能 镍基合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B 型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。 镍基高温合金按强化方式有固溶强化型合金和沉淀强化型合金。 ·固溶强化型合金 具有一定的高温强度,良好的抗氧化,抗热腐蚀,抗冷、热疲劳性能,并有良好的塑性和焊接性等,可用于制造工作温度较高、承受应力不大(每平方毫米几公斤力,见表1)的部件,如燃气轮机的燃烧室。 ·沉淀强化型合金 通常综合采用固溶强化、沉淀强化和晶界强化三种强化方式,因而具有良好的高温蠕变强度、抗疲劳性能、抗氧化和抗热腐蚀性能,可用于制作高温下承受应力较高(每平方毫米十

分子动力学的模拟过程

分子动力学的模拟过程 分子动力学模拟作为一种应用广泛的模拟计算方法有其自身特定的模拟步骤,程序流程也相对固定。本节主要就分子动力学的模拟步骤和计算程序流程做一些简单介绍。 1. 分子动力学模拟步驟 分子动力学模拟是一种在微观尺度上进行的数值模拟方法。这种方法既可以得到一些使用传统方法,热力学分析法等无法获得的微观信息,又能够将实际实验研究中遇到的不利影响因素回避掉,从而达到实验研宄难以实现的控制条件。 分子动力学模拟的步骤为: (1)选取所要研究的系统并建立适当的模拟模型。 (2)设定模拟区域的边界条件,选取粒子间作用势模型。 (3)设定系统所有粒子的初始位置和初始速度。 (4)计算粒子间的相互作用力和势能,以及各个粒子的位置和速度。 (5)待体系达到平衡,统计获得体系的宏观特性。 分子动力学模拟的主要对象就是将实际物理模型抽象后的物理系统模型。因此,物理建模也是分子动力学模拟的一个重要的环节。而对于分子动力学模拟,主要还是势函数的选取,势函数是分子动力学模拟计算的核心。这是因为分子动力学模拟主要是计算分子间作用力,计算粒子的势能、位置及速度都离不开势函数的作用。系统中粒子初始位置的设定最好与实际模拟模型相符,这样可以使系统尽快达到平衡。另外,粒子的初始速度也最好与实际系统中分子的速度相当,这样可以减少计算机的模拟时间。 要想求解粒子的运动状态就必须把运动方程离散化,离散化的方法有经典Verlet算法、蛙跳算法(Leap-frog)、速度Veriet算法、Gear预估-校正法等。这些算法有其各自的优势,选取时可按照计算要求选择最合适的算法。 统计系统各物理量时,便又涉及到系统是选取了什么系综。只有知道了模拟系统采用的系综才能釆用相对应的统计方法更加准确,有效地进行统计计算,减少信息损失。 2. 分子动力学模拟程序流程 具体到分子动力学模拟程序的具体流程,主要包括: (1)设定和模拟相关的参数。 (2)模拟体系初始化。 (3)计算粒子间的作用力。 (4)求解运动方程。 (5)循环计算,待稳定后输出结果。 分子动力学模拟程序流程图如2.3所示。

镍基高温合金材料研究进展汇总-共7页

镍基高温合金材料研究进展 姓名:李义锋1 镍基高温合金材料概述 高温合金是指以铁、镍、钴为基,在高温环境下服役,并能承受严酷的机械应力及具有良好表面稳定性的一类合金[1]。高温合金一般具有高的室温和高温强度、良好的抗氧化性和抗热腐蚀性、优异的蠕变与疲劳抗力、良好的组织稳定性和使用的可靠性[2]。因此,高温合金既是航空、航天发动机高温部件的关键材料,又是舰船、能源、石油化工等工业领域不可缺少的重要材料,已成为衡量一个国家材料发展水平的重要标志之一。 在整个高温合金领域中,镍基高温合金占有特殊重要的地位。与铁基和钴基高温合金相比,镍基高温合金具有更高的高温强度和组织稳定性,广泛应用于制作航空喷气发动机和工业燃气轮机的热端部件。现代燃气涡轮发动机有50%以上质量的材料采用高温合金,其中镍基高温合金的用量在发动机材料中约占40%。镍基合金在中、高温度下具有优异综合性能,适合长时间在高温下工作,能够抗腐蚀和磨蚀,是最复杂的、在高温零部件中应用最广泛的、在所有超合金中许多冶金工作者最感兴趣的合金。镍基高温合金主要用于航空航天领域950-1050℃下工作的结构部件,如航空发动机的工作叶片、涡轮盘、燃烧室等。因此,研究镍基高温合金对于我国航天航空事业的发展具有重要意义。 镍基高温合金是以镍为基体(含量一般大于50 )、在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金[2]。它是在Cr20Ni80合金基础上发展起来的,为了满足1000℃左右高温热强性(高温强度、蠕变抗力、高温疲劳强度)和气体介质中的抗氧化、抗腐蚀的要求,加入了大量的强化元素,如W、Mo、Ti、Al、Nb、Co等,以保证其优越的高温性能。除具有固溶强化作用,高温合金更依靠Al、Ti等与Ni形成金属问化合物γ′相(Ni3A1或Ni3Ti等)的析出强化和部分细小稳定MC、M23C6碳化物的晶内弥散强化以及B、Zr、Re等对晶界起净化、强化作用。添加Cr的目的是进一步提高高温合金抗氧化、抗高温腐蚀性能。镍基高温合金具有良好的综合性能,目前已被广泛地用于航空航天、汽车、通讯和电子工业部门。随着对镍基合金潜在性能的发掘,研究人员对其使用性能提出了更高的要求,国内外学者已开拓了针对镍基合金的新加工工艺如等温锻造、挤压变形、包套变形等。

材料论文Inconel718镍基高温合金分析与研究-午虎特种合金技术部

1.4 Inconel 718 化学成分 该合金的化学成分分为 3 类:标准成分、优质成分、高纯成分, 材料论文】 Inconel 718 镍基高温合金分析与研究 -午虎特种合金技术部 Inconel 718 概述 Inconel 718 合金是以体心四方的 γ " 和面心立方的 γ′相沉淀强化的镍基高温合金,在 -253 ~ 700 ℃温度范围内具有良好的综合性能 ,650 ℃以下的屈服强度居变形高温合金的首 位, 并具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能 ,以及良好的加工性能、焊接性能和 长期组织稳定性,能够制造各种形状复杂的零部件,在宇航、核能、石油工业中,在上述温 度范围内获得了极为广泛的应用。 该合金的另一特点是合金组织对热加工工艺特别敏感,掌握合金中相析出和溶解规律及 组织与工艺、性能间的相互关系,可针对不同的使用要求制定合理、可行的工艺规程, 就能 获得可满足不同强度级别和使用要求的各种零件。 供应的品种有锻件、 锻棒、轧棒、 冷轧棒、 圆饼、环件、板、带、丝、管等。可制成盘、环、叶片、轴、紧固件和弹性元件、板材结构 件、机匣等零部件在航空上长期使用。 相近牌号 Inconel 718( 美国 ),NC19FeNb ( 法 国) 材料的技术标准 《焊接用高温合金冷拉丝材规范》 HB 6702-1993 《WZ8 系列用 Inconel 718 合金棒材》 GJB 3165 《航空承力件用高温合金热轧和锻制棒材规范》 GJB 1952 《航空用高温合金冷轧薄板规范》 GJB 1953 《 航空发动机转动件用高温合金热轧棒材规范》 GJB 2612 《焊接用高温合金冷拉丝材规范》 GJB 3317 《 航空用高温合金热轧板材规范》 GJB 2297 《航空用高温合金冷拔(轧)无缝管规范》 GJB 3020 《航空用高温合金环坯规范》 GJB 3167 《冷镦用高温合金冷拉丝材规范》 GJB 3318 《航空用高温合金冷轧带材规范》 GJB 2611 《 航空用高温合金冷拉棒材规范》 YB/T5247 《焊接用高温合金冷拉丝》 YB/T5249 《冷镦用高温合金冷拉丝》 YB/T5245 《普通承力件用高温合金热轧和锻制棒材》 GB/T14993 《 转动部件用高温合金热轧棒材》 GB/T14994 《高温合金冷拉棒材》 GB/T14995 《高温合金热轧板》 GB/T14996 《高温合金冷轧薄板》 GB/T14997 《高温合金锻制圆饼》 GB/T14998 《高温合金坯件毛坏》 GB/T14992 《高温合金和金属间化合物高温材料的分类和牌号》 HB 5199《 航空用高温合金冷轧薄板》 HB 5198 《航空叶片用变形高温合金棒材》 HB 5189 《航空叶片用变形高温合金棒材》 HB 6072 《WZ8 系列用 Inconel 718 合金棒材》 见表 1-1 。优质成分的在标准成分的基础上降碳增 铌,从而减少碳化铌的数量,减少疲劳源 和增 1.1 Inconel 718 材料牌号 Inconel 718 1.2 Inconel 718 1.3 Inconel 718 GJB 2612-1996

国内外镍基高温合金

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128(GH128);GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90);GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133(GH33A);GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169(GH169);GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500);GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710); GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100;

vasp做分子动力学

vasp做分子动力学的好处,由于vasp是近些年开发的比较成熟的软件,在做电子scf速度方面有较好的优势。 缺点:可选系综太少。 尽管如此,对于大多数有关分子动力学的任务还是可以胜任的。 主要使用的系综是NVT和NVE。 下面我将对主要参数进行介绍! 一般做分子动力学的时候都需要较多原子,一般都超过100个。 当原子数多的时候,k点实际就需要较少了。有的时候用一个k点就行,不过这都需要严格的测试。通常超过200个原子的时候,用一个k点,即Gamma点就可以了。 INCAR: EDIFF 一般来说,用1E-4或者1E-5都可以,这个参数只是对第一个离子步的自洽影响大一些,对于长时间的分子动力学的模拟,精度小一点也无所谓,但不能太小。 IBRION=0 分子动力学模拟 IALGO=48 一般用48,对于原子数较多,这个优化方式较好。 NSW=1000 多少个时间步长。 POTIM=3 时间步长,单位fs,通常1到3. ISIF=2 计算外界的压力. NBLOCK= 1 多少个时间步长,写一次CONTCAR,CHG和CHGCAR,PCDAT. KBLOCK=50 NBLOCK*KBLOCK个步长写一次XDATCAR. ISMEAR=-1 费米迪拉克分布. SIGMA =0.05 单位:电子伏 NELMIN=8 一般用6到8,最小的电子scf数.太少的话,收敛的不好. LREAL=A APACO=10 径向分布函数距离,单位是埃. NPACO=200 径向分布函数插的点数. LCHARG=F 尽量不写电荷密度,否则CHG文件太大. TEBEG=300 初始温度. TEEND=300 终态温度。不设的话,等于TEBEG. SMASS -3 NVE ensemble;-1 用来做模拟退火;大于0 NVT 系综。 ///////////////////////////////////////////////////////////////////// ///////////////////////////////////////////////////////////////////// 1)收敛判据的选择 结构弛豫的判据一般有两种选择:能量和力。这两者是相关的,理想情况下,能量收敛到基态,力也应该是收敛到平衡态的。但是数值计算过程上的差异导致以二者为判据的收敛速度差异很大,力收敛速度绝大部分情况下都慢于能量收敛速度。这是因为力的计算是在能量的基础上进行的,能量对坐标的一阶导数得到力。计算量的增大和误差的传递导致力收敛慢。 到底是以能量为收敛判据,还是以力为收敛判据呢?关心能量的人,觉得以能量

镍基合金管的性能化学成分

镍基合金管的性能、化学成分 以镍为基体,能在一些介质中耐腐蚀的合金,称为镍基耐蚀合金。此外,含镍大于30%,且含镍加铁大于50%的耐蚀合金,习惯上称为铁-镍基耐蚀合金(见不锈耐酸钢)。1905年美国生产的Ni-Cu合金(Monel合金Ni 70 Cu30)是最早的镍基耐蚀合金。1914年美国开始生产Ni-Cr-Mo-Cu型耐蚀合金(Illium R),1920年德国开始生产含Cr约15%、Mo约7%的Ni-Cr-Mo型耐蚀合金。70年代各国生产的耐蚀合金牌号已近50种。其中产量较大、使用较广的有Ni-Cu,Ni-Cr,Ni-Mo,Ni-Cr-Mo(W),Ni-Cr-Mo-Cu和Ni-Fe-Cr,Ni-Fe-Cr-Mo等合金系列,共十多种牌号。中国在50年代开始研制镍基和铁-镍基耐蚀合金,到70年代末,已有十多种牌号。 类别镍基耐蚀合金多具有奥氏体组织。在固溶和时效处理状态下,合金的奥氏体基体和晶界上还有金属间相和金属的碳氮化物存在,各种耐蚀合金按成分分类及其特性如下: Ni-Cu合金在还原性介质中耐蚀性优于镍,而在氧化性介质中耐蚀性又优于铜,它在无氧和氧化剂的条件下,是耐高温氟气、氟化氢和氢氟酸的最好的材料(见金属腐蚀)。 Ni-Cr合金主要在氧化性介质条件下使用。抗高温氧化和含硫、钒等气体的腐蚀,其耐蚀性随铬含量的增加而增强。这类合金也具有较好的耐氢氧化物(如NaOH、KOH)腐蚀和耐应力腐蚀的能力。 Ni-Mo合金主要在还原性介质腐蚀的条件下使用。它是耐盐酸腐蚀的最好的一种合金,但在有氧和氧化剂存在时,耐蚀性会显著下降。 Ni-Cr-Mo(W)合金兼有上述Ni-Cr合金、Ni-Mo合金的性能。主要在氧化-还原混合介质条件下使用。这类合金在高温氟化氢气中、在含氧和氧化剂的盐酸、氢氟酸溶液中以及在室温下的湿氯气中耐蚀性良好。 Ni-Cr-Mo-Cu合金具有既耐硝酸又耐硫酸腐蚀的能力,在一些氧化-还原性混合酸中也有很好的耐蚀性。 什么是超级不锈钢?镍基合金? 超级不锈钢、镍基合金是一种特种的不锈钢,首先在化学成分上与普通不锈钢304不同,是指含高镍,高铬,高钼的一种高合金不锈钢。其次在耐高温或者耐腐蚀的性能上,与304相比,具有更加优秀的耐高温或者耐腐蚀性能,是304不可取代的。另外,从不锈钢的分类上,特殊不锈钢的金相组织是一种稳定的奥氏体金相组织。 由于这种特种不锈钢是一种高合金的材料,所以在制造工艺上相当复杂,一般人们只能依靠传统工艺来制造这种特种不锈钢,如灌注,锻造,压延等等。 在许多的领域中,比如 1,海洋:海域环境的海洋构造物,海水淡化,海水养殖,海水热交换等。 2,环保领域:火力发电的烟气脱硫装置,废水处理等。 3,能源领域:原子能发电,煤炭的综合利用,海潮发电等。 4,石油化工领域:炼油,化学化工设备等。 5,食品领域:制盐,酱油酿造等 在以上的众多领域中,普通不锈钢304是无法胜任的,在这些特殊的领域中,特种不锈钢是不可缺少的,也是不可被替代的。近几年来,随着经济的快速发达,随着工业领域的层次的不断提高,越来越多的项目需要档次更高的不锈钢。。。。。特种不锈钢(超级不锈钢、镍基合金)。

镍基高温合金

镍基高温合金 浏览: 文章来源:中国刀具信息网 添加人:阿刀 添加时间:2007-06-28 以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗 氧化、抗燃气腐蚀能力的高温合金。 发展过程 镍基高温合金(以下简称镍基合金)是30年代后期开始研制的。英国于1941年首先生产出镍基合金Nimonic 75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic 80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60 年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内, 镍基高温合金的发展趋势

镍基合金的工作温度从 700℃提高到1100℃,平均每年提高10℃左右。镍基高温合 金的发展趋势见图1。 成分和性能 镍基合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的 A 3B 型金属间化合物 '[Ni 3(Al ,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中 Cr

国内外镍基高温合金

国内外镍基高温合金 Prepared on 24 November 2020

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128(GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90);GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133(GH33A);GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169(GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500);GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710);GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600 耐蚀合金系列·常用耐蚀合金系列材料 中国牌号国外牌号特性和用途 NS312Inconel 600耐高温氧化物介质腐蚀,用于热处理及化学加工工业装置 NS112Inconel 800H抗氧化物介质腐蚀,抗高温抗渗碳强度高,合成纤维工程中加热管、炉管及构件 NS322Hastelloy B-2(哈氏B2)耐强还原性介质腐蚀,改善抗晶间腐蚀性,高温中盐酸及中浓度硫酸环境中使用 NS334Hastelloy C276(哈氏C276)耐氧化性氯化物水溶液及湿氯、次氯盐酸腐蚀,用于强腐蚀性氧化-还原复合介质环境

国内外镍基高温合金

国内外镍基高温合金 Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128(GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90);GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133(GH33A);GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169(GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500);GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710);GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600 耐蚀合金系列·常用耐蚀合金系列材料 中国牌号国外牌号特性和用途 NS312Inconel 600耐高温氧化物介质腐蚀,用于热处理及化学加工工业装置 NS112Inconel 800H抗氧化物介质腐蚀,抗高温抗渗碳强度高,合成纤维工程中加热管、炉管及构件 NS322Hastelloy B-2(哈氏B2)耐强还原性介质腐蚀,改善抗晶间腐蚀性,高温中盐酸及中浓度硫酸环境中使用 NS334Hastelloy C276(哈氏C276)耐氧化性氯化物水溶液及湿氯、次氯盐酸腐蚀,用于强腐蚀性氧化-还原复合介质环境

镍基高温合金

镍基高温合金 飞行器工程学院110622班 11062228 袁同豪 摘要:定义了高温镍合金,诉说了其发展过程、成份和性能和生产工艺,以及阐述了镍基高温合金的研究、制造与应用 关键字:镍基高温合金抗氧化塑性组织稳定性固溶 镍基高温合金是以镍为基体(含量一般大于50%) 在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金。具有良好的耐高温腐蚀和抗氧化性能、优良的冷热加工和焊接工艺性能,在700℃以下具有满意的热强性和高的塑性。合金可以通过冷加工得到强化,也可以用电阻焊、溶焊或钎焊连接,可供应冷轧薄板、热轧厚板、带材、丝材、棒材、圆饼、环坯、环形锻件等,适宜制作在1100℃以下承受低载荷的抗氧化零件。 镍基高温合金是30年代后期开始研制的。英国于1941年首先生产出镍基合金Ni-20Cr-0.4Ti;为了提高蠕变强度又添加铝,研制出Ni-20Cr-2.5Ti-1.3Al。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。镍基合金的发展包括两个方面:合金成分的改进和生产工艺的革新。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基高温合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。 镍基高温合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物γ'[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。镍基高温合金按强化方式有固溶强化型合金和沉淀强化型合金。固溶强化型合金:具有一定的高温强度,良好的抗氧化,抗热腐蚀,抗冷、热疲劳性能,并有良好的塑性和焊接性等,可用于制造工作温度较高、承受应力不大的部件,如燃气轮机的燃烧室;沉淀强化型合金:通常综合采用固溶强化、沉淀强化和晶界强化三种强化方式,因而具有良好的高温蠕变强度、抗疲劳性能、抗氧化和抗热腐

镍基高温合金的特点、制备及应用

镍基高温合金的特点、制备及应用 高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料。并具有较高的高温强度,良好的抗氧化和抗腐蚀性能,良好的疲劳性能、断裂韧性等综合性能。高温合金为单一奥氏体组织,在各种温度下具有良好的组织稳定性和使用可靠性。那么,以镍为基体(含量一般大于50%)在650~1000℃范围内具有较高的强度和良好的抗氧化、抗燃气腐蚀能力的高温合金称之为镍基高温合金(以下简称“镍基合金”)。 镍基高温合金的发展包括两个方面:合金成分的改进和生产工艺的革新。镍基高温合金是30年代后期开始研制的。英国于1941年首先生产出镍基高温合金Nimonic75(Ni-20Cr-0.4Ti);为了提高蠕变强度又添加铝,研制出Nimonic80(Ni-20Cr-2.5Ti-1.3Al)。美国于40年代中期,苏联于40年代后期,中国于50年代中期也研制出镍基合金。50年代初,真空熔炼技术的发展,为炼制含高铝和钛的镍基合金创造了条件。初期的镍基高温合金大都是变形合金。50年代后期,由于涡轮叶片工作温度的提高,要求合金有更高的高温强度,但是合金的强度高了,就难以变形,甚至不能变形,于是采用熔模精密铸造工艺,发展出一系列具有良好高温强度的铸造合金。60年代中期发展出性能更好的定向结晶和单晶高温合金以及粉末冶金高温合金。为了满足舰船和工业燃气轮机的需要,60年代以来还发展出一批抗热腐蚀性能较好、组织稳定的高铬镍基合金。在从40年代初到70年代末大约40年的时间内,镍基高温合金的工作温度从700℃提高到1100℃,平均每年提高10℃左右。 镍基高温合金是高温合金中应用最广、高温强度最高的一类合金。其主要原因,一是镍基合金中可以溶解较多合金元素,且能保持较好的组织稳定性;二是可以形成共格有序的A3B型金属间化合物g[Ni3(Al,Ti)]相作为强化相,使合金得到有效的强化,获得比铁基高温合金和钴基高温合金更高的高温强度;三是含铬的镍基合金具有比铁基高温合金更好的抗氧化和抗燃气腐蚀能力。镍基合金含有十多种元素,其中Cr主要起抗氧化和抗腐蚀作用,其他元素主要起强化作用。根据它们的强化作用方式可分为:固溶强化元素,如钨、钼、钴、铬和钒等;沉淀强化元素,如铝、钛、铌和钽;晶界强化元素,如硼、锆、镁和稀土元素等。镍基合金按强化方式有固溶强化型合金和沉淀强化型合金。

分子动力学在材料科学中的应用

分子动力学在材料科学中的应用 摘要:本文综述了几种常见条件下的分子动力学模拟方法以及分子动力学模拟的最新发展趋势.介绍用分子动力学模拟方法研究固休的休相结构,表面问题,界面问题以及薄膜形成过程等方面的研究成果。 关键词:分子动力学; 计算机模拟; 材料科学 1引言 分子动力学(Molecular Dyanmica,简称MD)用于计算以固体、液体、气体为模型的单个分子运动,它是探索各种现象本质和某些新规律的一种强有力的计算机模拟方法,具有沟通宏观特性与微观结构的作用,对于许多在理论分析和实验观察上难以理解的现象可以做出一定的解释[1]。MD方法不要求模型过分简化,可以基于分子(原子、离子)的排列和运动的模拟结果直接计算求和以实现宏观现象中的数值估算。可以直接模拟许多宏观现象,取得和实验相符合或可以比较的结果,还可以提供微观结构、运动以及它们和体系宏观性质之间关系的极其明确的图象[2]。MD以其不带近似、跟踪粒子轨迹、模拟结果准确[3],而倍受研究者的关注,在物理、化学、材料、摩擦学等学科及纳米机械加工中得到广泛而成功的应用。本文主要评述MD方法在材料科学中的应用. 目前在材料微观结构的研究中,由于实验条件的限制,使得许多重要的微观结构的信息难以得到,如,对于由液态金属快速凝固的非晶转变过程,其微观结构的瞬时变化根本无法用实验仪器去测量。理论分析、实验测定及模拟计算已成为现代材料科学研究的3种主要方法[2]。20世纪90年代以来,由于计算机科学和技术的飞速发展,模拟计算的地位日渐突显。计算机模拟可以提供实验上尚无法获得或很难获得的信息。虽然计算机模拟不能完全取代实验,但可以用来指导实验的进行,从而促进理论和实践的发展,所以有必要对这一领域进行介绍。 2 分子动力学基本原理 分子动力学将连续介质看成由N个原子或分子组成的粒子系统,各粒子之间的作用力可以通过量子力学势能函数求导得出,忽略量子效应后,运用经典牛顿力学建立系统粒子运动数学模型,通过数值求解得到粒子在相空间的运动轨迹,然后由统计物理学原理得出该系统相应的宏观动态、静态特性。图1所示是MD

镍基高温合金waspaloy加工工艺

镍基高温合金(如In718、Waspaloy等)具有热稳定性好、高温强度和硬度高、耐腐蚀、抗磨损等特点,是典型的难加工材料,常用于制作涡轮盘等发动机关键部件。由于涡轮盘是航空发动机的关键部件之一,在应力、温度和恶劣的工作环境条件下容易产生疲劳失效,因此涡轮盘材料及制造技术是研制高性能航空发动机的关键。由于涡轮盘上的异形孔由若干圆弧和直线组成,形状复杂,加工时要求各组成段位置准确、过渡圆滑而不产生加工转折痕迹,表面粗糙度符合工艺要求,因此该高温合金异形孔的加工是涡轮盘加工的难点。目前,航空发动机制造商均采用电火花加工方法加工镍铬耐热合金异形孔,但是电火花加工过程中产生的热影响层难以用普通的磨削、研磨方法去除,往往需要用磨料射流等特殊工艺去除该变质层,加工效率低,生产成本高。因此,对高效低成本的镍基高温合金异形孔加工方法的研究越来越受到人们的高度重视。 本文通过钻削、铣削与磨削工艺的不同组合、选用新型涂层刀具及适当的加工参数加工镍基高温合金异形孔的工艺试验,讨论了用铣削和磨削加工方法代替电火花方法加工镍基高温合金异形孔的可行性。 2 工艺试验与分析 1.试验条件 切削试验在加工中心上进行,被加工异形孔的形状和尺寸见图1:异形孔的截面由6段圆弧和2段直线组成,孔深10mm。试验中分别采用以下工艺:①钻削?6mm圆孔→铣削异形孔;②钻削?6mm圆孔→磨削异形孔;③钻削?6mm圆孔→铣削异形孔→磨削异形孔。三种不同工艺过程的加工条件、工艺参数见表1。

铣 削 ↓ 磨 削 长25mm,铣刀总长100mm,柄部 直径?6mm,直柄 磨削 直径?4mm、长6mm的圆柱形氧 化铝砂轮(铬刚玉),等级RA120, 柄部直径?3mm 1883330.05 工件材料:In718镍基高温合金 冷却液:浓度为9%的乳化液,压力30Bar 图1 异形孔的截面形状与尺寸 图2 采用不同工艺获得的异形孔表面粗糙度 1.分别采用工具显微镜和图像采集系统测量铣刀和砂轮的磨损,记录磨损形貌。用Taylor-HobsonSurtronic 3p型表面 粗糙度仪沿异形孔的轴线方向测量孔的表面粗糙度Ra。 2.结果与分析 a.对三种加工工艺过程获得的异形孔表面粗糙度进行对比,结果如图2所示:在三种工艺过程中,采用钻削 →铣削→磨削(钻削加工?6mm圆孔→低用量铣削加工异形孔→磨削异形孔)工艺所获得的异形孔的表面粗糙度最 小,而钻削→磨削(钻削加工?6mm圆孔→磨削异形孔)工艺所获得的异形孔表面粗糙度最大。试验证明:在该试验条件下采用铣削加工也能获得满足表面粗糙度要求的异形孔;钻孔后磨削加工比钻孔后铣削加工所获得的异形孔表面粗糙度精度低;铣削后再进行磨削加工可在一定程度上提高异形孔加工的表面粗糙度精度,但会增加成本,降低效率。 b.不同加工条件下的铣刀磨损和破损情况:在钻削→铣削过程中,铣削1个孔后,两把铣刀的转角处均产生 了严重的沟槽磨损和破损。采用低切削用量铣削异形孔时(v=52m/min,f=333mm/min),铣刀产生比较明显的破损(见图3a);而用高切削用量铣削异形孔时(v=104m/min,f=666mm/min),铣刀的沟槽磨损更为显著(见图3b)。

国内外镍基高温合金

国内外镍基高温合金标准化管理部编码-[99968T-6889628-J68568-1689N]

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128 (GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90); GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133 (GH33A); GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169 (GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500); GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710); GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600

国内外镍基高温合金

国内外镍基高温合金Last revision on 21 December 2020

国内外镍基高温合金 镍基高温合金 1、中国牌号:固溶强化型镍基高温合金 GH3007(GH5K);GH3030(GH30);GH3039(GH39);GH3044(GH44);GH3128 (GH128); GH3170(GH170);GH3536(GH536);GH3600(GH600);GH3625(GH625);GH3652(GH652); 2、中国牌号:时效强化型镍基高温合金 GH4033(GH33);GH4037(GH37);GH4049(GH49);GH4080A(GH80A);GH4090(GH90); GH4093(GH93);GH4098(GH98);GH4099(GH99);GH4105(GH105);GH4133 (GH33A); GH4133B;GH4141(GH141);GH4145(GH145);GH4163(GH163);GH4169 (GH169); GH4199(GH199);GH4202(GH202);GH4220(GH220);GH4413(GH413);GH4500(GH500); GH4586(GH586);GH4648(GH648);GH4698(GH698);GH4708(GH708);GH4710(GH710); GH4738(GH738;GH684);GH4742(GH742); 3、美国牌号:固溶强化型镍基高温合金 Haynes 214;Haynes 230;Inconel 600; Inconel 601; Inconel 602CA; Inconel 617; Inconel 625;RA333;Hastelloy B; Hastelloy N; Hastelloy S; Hastelloy W; Hastelloy X; Hastelloy C-276; Haynes HR-120; Haynes HR-160;Nimonic 75; Nimonic 86; 4、美国牌号:沉淀硬化型镍基高温合金 Astroloy;Custom Age 625PLUS; Haynes 242; Haynes 263; Haynes R-41; Inconel 100; Inconel 102;Incoloy 901; Inconel 702; Inconel 706; Inconel 718; Inconel 721; Inconel 722; Inconel 725; Inconel 751; Inconel X-750;M-252;Nimonic 80A; Nimonic 90; Nimonic 95; Nimonic 100; Nimonic 105; Nimonic 115;C-263;Pyromet 860; Pyromet 31;Refractaloy 26;Rene, 41; Rene, 95; Rene, 100;Udimet 500; Udimet 520; Udimet 630; Udimet 700; Udimet 710;Unitemp af2-1DA;Waspaloy; Hastelloy C276、Monel 400等耐蚀合金 产地:北京 型号:C276,B2,Monel 400,Ni,600