SIMAC高速智能倍尺飞剪控制系统介绍

SIMAC高速智能倍尺飞剪控制系统介绍

樊桂红

(酒泉钢铁集团公司 甘肃嘉峪关735100)

摘要 详细地介绍了高速连续运转式棒材倍尺飞剪及剪前转辙器的控制动作过程,同时简要地叙述了相关设备的控制。

关键词 高速棒材 倍尺飞剪 控制概述

Introduction of Controling SIMAC High speed Intelligent Share

Fan Guihong

(Professional T raining Center of Jisco)

ABSTRAC T T he controling and acting procedur es o f SIM AC high speed continuous bar share ar e di scussed. In addition,t he control of relative eguipments i s introduced briefly.

KEYWORDS High speed Divitor M utiple flying share Co ntrol outline

1 引言

在高速棒材连轧生产线中,倍尺剪切和优化剪切是确定轧件上冷床及轧件冷却的关键之一。酒钢高线棒材改造项目的设计速度为40m/s,高速上料系统(HSD)由SI MA C公司供货。高速倍尺飞剪采用同轴双圆盘连续运转式飞剪,由一台200kW直流电机驱动。相对于常规的起停式飞剪,它不需要瞬间启动飞剪的动能,因而所需电机功率较小,同时,由于采用了先进的、智能化的控制,所以控制准确、调整方便、运行灵活、可靠性高。

剪前转辙器的主要作用是将轧件适时地导入到剪切位或通过位,以便连续飞剪切头和倍尺剪切及轧件的通过。作为倍尺剪系统的重要组成部分,剪前转辙器的可靠、准确动作无疑是决定飞剪精度的一个重要环节。

2 倍尺飞剪的工作原理

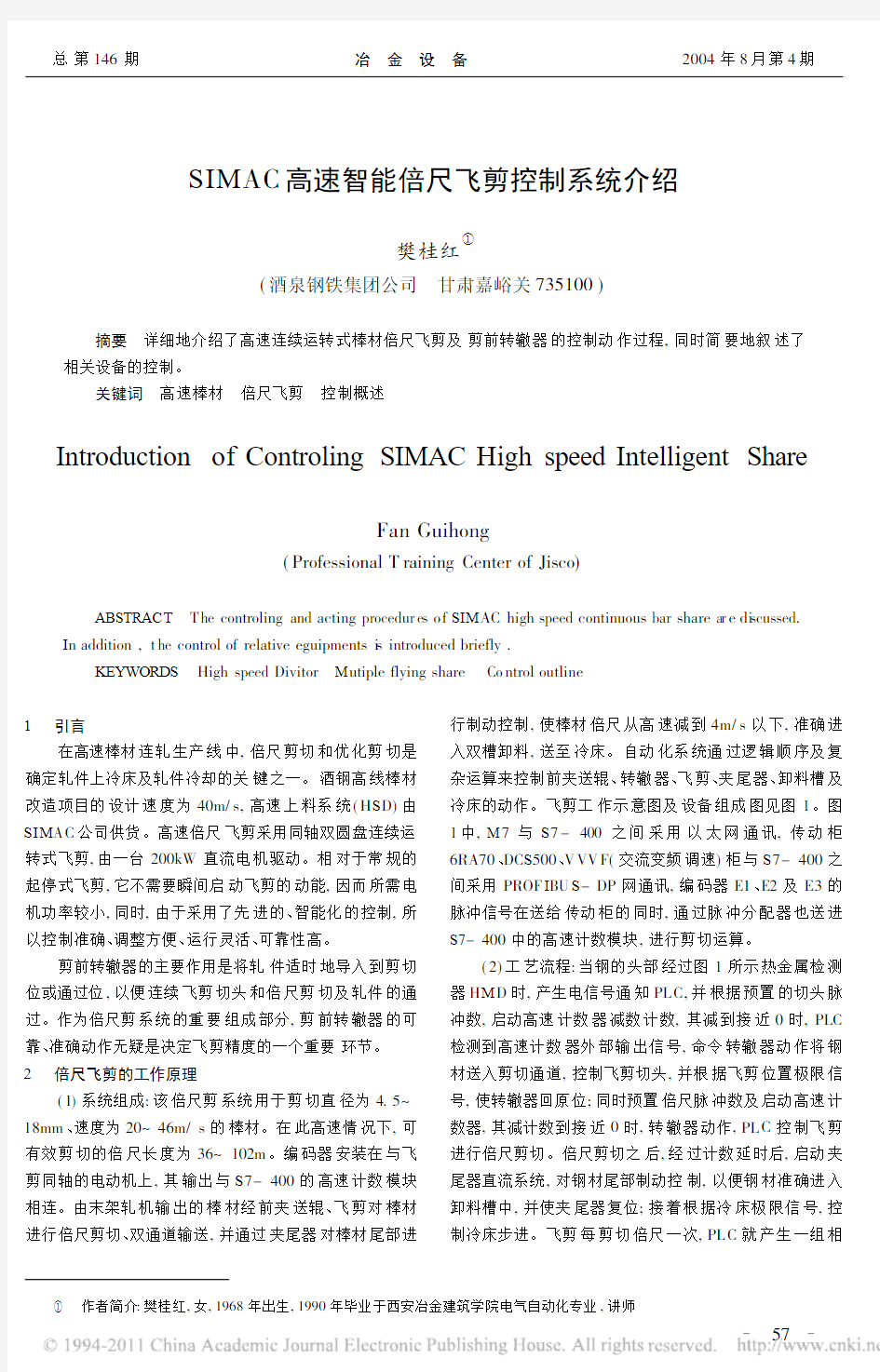

(1)系统组成:该倍尺剪系统用于剪切直径为4.5~ 18mm、速度为20~46m/s的棒材。在此高速情况下,可有效剪切的倍尺长度为36~102m。编码器安装在与飞剪同轴的电动机上,其输出与S7-400的高速计数模块相连。由末架轧机输出的棒材经前夹送辊、飞剪对棒材进行倍尺剪切、双通道输送,并通过夹尾器对棒材尾部进行制动控制,使棒材倍尺从高速减到4m/s以下,准确进入双槽卸料,送至冷床。自动化系统通过逻辑顺序及复杂运算来控制前夹送辊、转辙器、飞剪、夹尾器、卸料槽及冷床的动作。飞剪工作示意图及设备组成图见图1。图1中,M7与S7-400之间采用以太网通讯,传动柜6RA70、DCS500、V VV F(交流变频调速)柜与S7-400之间采用PROF IBU S-DP网通讯,编码器E1、E2及E3的脉冲信号在送给传动柜的同时,通过脉冲分配器也送进S7-400中的高速计数模块,进行剪切运算。

(2)工艺流程:当钢的头部经过图1所示热金属检测器HM D时,产生电信号通知PL C,并根据预置的切头脉冲数,启动高速计数器减数计数,其减到接近0时,PLC 检测到高速计数器外部输出信号,命令转辙器动作将钢材送入剪切通道,控制飞剪切头,并根据飞剪位置极限信号,使转辙器回原位;同时预置倍尺脉冲数及启动高速计数器,其减计数到接近0时,转辙器动作,PL C控制飞剪进行倍尺剪切。倍尺剪切之后,经过计数延时后,启动夹尾器直流系统,对钢材尾部制动控制,以便钢材准确进入卸料槽中,并使夹尾器复位;接着根据冷床极限信号,控制冷床步进。飞剪每剪切倍尺一次,PL C就产生一组相

57

作者简介:樊桂红,女,1968年出生,1990年毕业于西安冶金建筑学院电气自动化专业,讲师

应的转换、启动、制动、卸料和步进等控制信号。当尾部通过热金属检测器HM D,产生电信号时,PLC 复位高速计数器。当下一根钢进入HM D,计数被再次触发时,则

下一个循环开始。

图1 飞剪系统组成示意图

M 1-轧机驱动直流电机;M 2-飞剪驱动直流电机;M 3-转辙器驱动无刷同步电机;HM D -热金属检测器;E1、E2、E3-安装在相应电机上的脉冲编码器

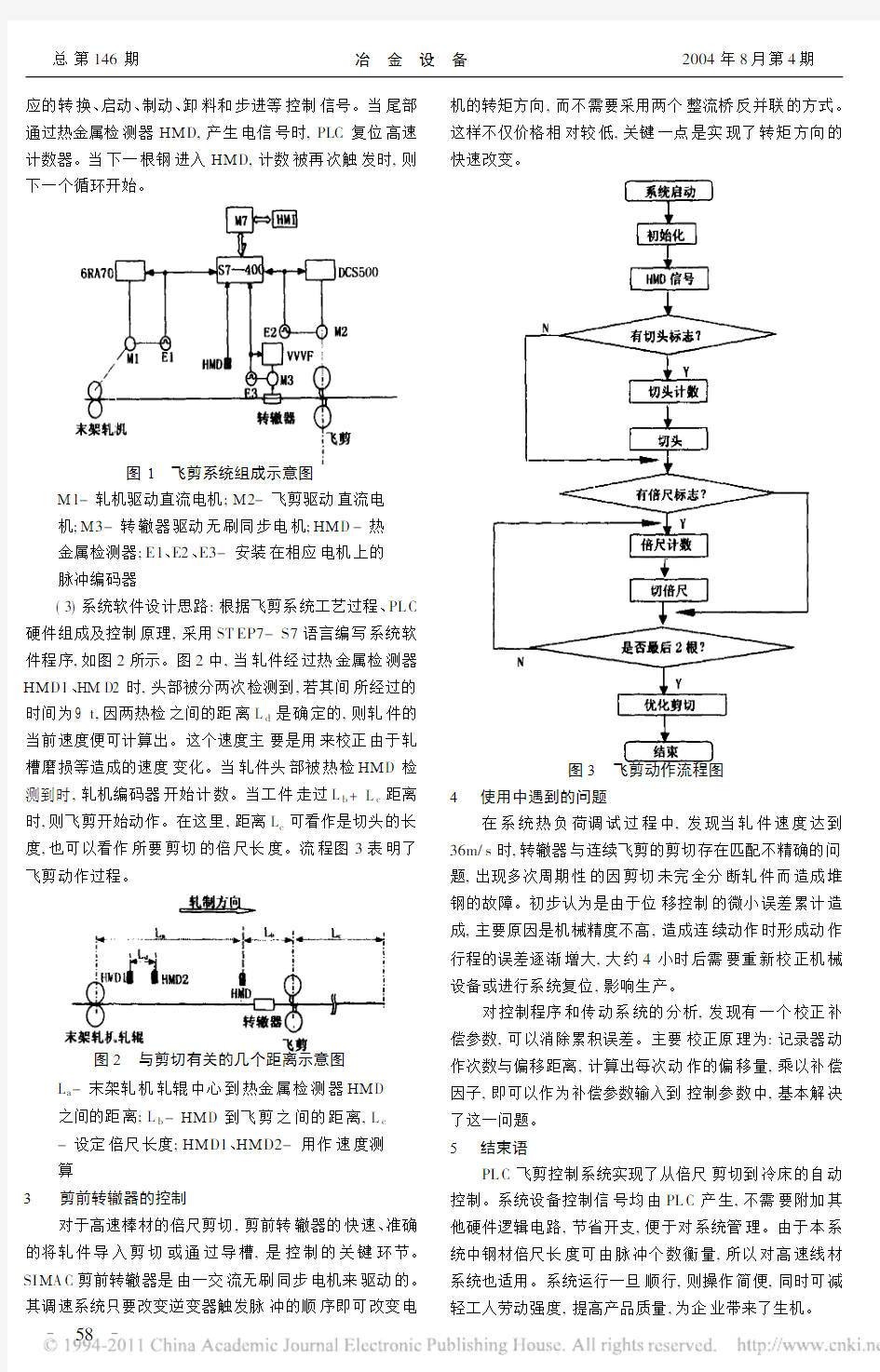

(3)系统软件设计思路:根据飞剪系统工艺过程、PL C 硬件组成及控制原理,采用ST EP7-S7语言编写系统软件程序,如图2所示。图2中,当轧件经过热金属检测器HM D1、HM D2时,头部被分两次检测到,若其间所经过的时间为 t,因两热检之间的距离L d 是确定的,则轧件的当前速度便可计算出。这个速度主要是用来校正由于轧槽磨损等造成的速度变化。当轧件头部被热检HM D 检测到时,轧机编码器开始计数。当工件走过L b +L c 距离时,则飞剪开始动作。在这里,距离L c 可看作是切头的长度,也可以看作所要剪切的倍尺长度。流程图3表明了

飞剪动作过程。

图2 与剪切有关的几个距离示意图L a -末架轧机轧辊中心到热金属检测器HM D 之间的距离;L b -HM D 到飞剪之间的距离,L c -设定倍尺长度;HM D1、HM D2-用作速度测算3

剪前转辙器的控制

对于高速棒材的倍尺剪切,剪前转辙器的快速、准确的将轧件导入剪切或通过导槽,是控制的关键环节。SI MA C 剪前转辙器是由一交流无刷同步电机来驱动的。其调速系统只要改变逆变器触发脉冲的顺序即可改变电

机的转矩方向,而不需要采用两个整流桥反并联的方式。这样不仅价格相对较低,关键一点是实现了转矩方向的

快速改变。

图3 飞剪动作流程图

4

使用中遇到的问题

在系统热负荷调试过程中,发现当轧件速度达到36m/s 时,转辙器与连续飞剪的剪切存在匹配不精确的问题,出现多次周期性的因剪切未完全分断轧件而造成堆钢的故障。初步认为是由于位移控制的微小误差累计造成,主要原因是机械精度不高,造成连续动作时形成动作行程的误差逐渐增大,大约4小时后需要重新校正机械设备或进行系统复位,影响生产。

对控制程序和传动系统的分析,发现有一个校正补偿参数,可以消除累积误差。主要校正原理为:记录器动

作次数与偏移距离,计算出每次动作的偏移量,乘以补偿因子,即可以作为补偿参数输入到控制参数中,基本解决了这一问题。5 结束语

PL C 飞剪控制系统实现了从倍尺剪切到冷床的自动控制。系统设备控制信号均由PL C 产生,不需要附加其他硬件逻辑电路,节省开支,便于对系统管理。由于本系统中钢材倍尺长度可由脉冲个数衡量,所以对高速线材系统也适用。系统运行一旦顺行,则操作简便,同时可减轻工人劳动强度,提高产品质量,为企业带来了生机。

58

参考文献

[1] ocement of Electrical Control System for T he Hig h

Speed Bar and Rebar ;SIM AC,1999-03-04。[2] Generl Overv iew and Generl Constr uction Data ;T he

Depar tmant Automation of SI MA C,1999-08-20。[3] SIM OV ER T M V M aitenance Instruction s ;

SI EM ENS AG,1999。

[4] PL C S7/M7-400and ET200manuals ,SIEM ENS

I&S M P5LP。

(收稿日期:200403 03 30)

水乙二醇做介质的液压系统的酸洗及冲洗

何国勤

(安阳钢铁集团公司 河南安阳455004)

摘要 详细分析了快速有效地进行液压系统管路施工处理的新方法及其可行性,针对液压系统的高清洁度、高压力的特点和水乙二醇的独有特性,介绍了循环管路设计及在线酸洗、钝化、大流量油冲洗的施工方案,并介绍了一些简单可靠的过程检验方法。

关键词 水乙二醇 液压系统 在线酸洗 钝化 油冲洗

Pickling and Cleaning for Hydraulic System with Water Glycol

He Guoqin

(Anyang Iro n&Steel Group Co.,L td.)

AB STRACT Th e method and its feasibility of effective of quickly proceed with hydraulic system pipeli ne are analyzed.In view of the characteristics of high clear,high pres sure and w ater gl ycol,cycle pipeline designing and construction scheme of onli ne pick i ng,passivation and mas s oil cleaning for pipe are discussed.

KEYWO RDS W ater glycol Hydraulic s ystem Pickling online Passivation Oil cleaning

1 前言

液压传动设备在各行各业得到广泛的应用。液压传动技术有其不可比拟的优点,但又有其不利的一面,其中抗污染能力低是突出的弱点。如何在工程建设期取得良好的液压管路处理效果,是每一个液压系统施工管理者的首要任务。

如果在系统的安装过程不能达到较高的技术要求,往往造成伺服系统由于系统清洁度的不稳定而故障频发,使主机无法正常工作。在建设速度较快的冶金项目中,如何快速有效地完成液压系统的酸洗及冲洗,一直是困扰工程管理者的一个重要问题。

安阳钢铁公司的工程技术管理者们,在长期的施工中做了很多尝试,以期采取有效的措施在最短的时间内将液压系统处理到满足较高技术条件。通过多次攻关,研制出一种液压管道大流量在线循环酸洗和油冲洗技术,在安钢的各项施工中取得了良好的效果,值得推广。并且,在施工过程中逐步摸索出一套便捷可行的过程检验措施,充分保证了液压管路快速高效的处理。

通过对油冲洗装置的改造和冲洗管路的设计,加大在线油冲洗工艺中的冲洗用油的流量,能提高油冲洗效率,缩短冲洗时间。下面以要求较高的安钢100t电炉工程为例介绍这种处理方法。

安钢100t电炉工程引进德国某公司带手指的竖式电炉技术,其液压系统具有以下特点:

1)先进的液压伺服比例系统,比例阀控制各液压缸和液压马达等执行元件。

2)必须达到N AS6级的高清洁度。

3)压力高,系统压力为16M Pa,系统试验压力为

59

作者简介:何国勤,男,1963年出生,武汉科技大学机械专业,高级工程师,安阳钢铁公司设备工程管理部工作

高速线材连续式飞剪控制系统

第1章线材生产线设备情况及简要工艺过程 1.1线材连续式飞剪控制系统的设备组成 高速线材连续式飞剪控制系统通常由热轧机、辊道、热轧线材、飞剪、离合器、 电动机、绝对值编码器、全数字直流调速装置6RA24可编程逻辑控制器PLC热金属 检测器、参数设定单元组成。图 1.1所示为高速线材连续式飞剪控制系统的框图。 Fig. 1.1 Type of the flying shear high-speed wire continuous control system principle diagram 1.2 简要工艺要求 本次毕业设计要求飞剪剪切线材的长度为54m或45m,并可以剪切8种不同直径 规格的线材,分别为12mm 14mm 16mm 18mm 20mm 22mm 25mm 28mm 飞剪的圆周半径为780mm工艺要求热轧线材在辊道上的运行速度最大不超过12m/s,剪切时要 求飞剪的线速度要比线材的速度快5%,以便可以顺利剪切。整个剪切过程中线材都 在高速运行,因此容易造成误差,软件的设计就成为至关重要的环节。所以此次毕业设计的主要任务是利用S7-200 PLC 编程软件编程测出热轧线材在线运行的精确速度,准确控制剪切时间,从而达到

工艺要求。 本次毕业设计采用离合器式飞剪进行在线定尺剪切。它是电动机与剪刀经离合器连接,离合器可以是液压、气动、电磁式。电动机长期运转,剪刀不剪切时制动,处于停止状态。当热金属检测器C 检测到热轧线材信息后,立即将信息传递给PLC可编程逻辑控制器,发出信号使整个系统进入工作状态。此时所有继电器、寄存器清零,完成内部数据区初始化。检测剪刀的当前位置是利用与剪刀同轴连接的绝对值编码器计算出剪刀的当前位置,作为弧长L0。因测量线材的在线运行速度是一关键的步骤, 需要精确测量热轧线材在热金属检测器A、B两点的运行时间,A与B的长度是固定的 (10米),就可以求出线材的精确运行速度。PLC再根据这个速度求出延时启动飞剪的 时间,然后把剪切信号传递给6RA24,再由6RA24传递给电动机,使离合器吸合,电 动机带动剪刀旋转进行剪切。剪切后离合器立即分离,剪刀制动,这一过程均在剪刀旋转一周内完成,剪刀又处于停止状态,等待下一次剪切。 整个飞剪控制系统采用自动和手动两部分控制,自动和手动可以自由转换装置,以便在设备维修及单机调试时使用。 1.3 设计思路及方案选择 为了能够更好的完成本次毕业设计的工艺要求,精确测量线材在线运行速度,决定采用已知固定长度,利用PLC 软件精确测量线材运行时间,从而求得速度。因此, 在线材辊道生产线的三个不同位置分别放置热金属检测器A、B、C. 其中热金属检测器 C放置在飞剪的右侧,与飞剪中心轴线距离是6m它的作用是检测线材是否已经到达,如果线材到达则发出信号,通知飞剪控制机构,同时PLC进入工作状态。 热金属检测器B放在飞剪的左边,与飞剪中心轴线的距离是8m热金属检测器A 放置在B的左边,距离B的长度为10m检测器A、B的作用是及时发出检测信号给定时器,以便准确测量线材在A、B 两点的运行时间。这段时间的获取是通过两个定时器、根据振荡电路原理来获取时钟脉冲周期,在对周期数进行累加计数,并且为减小误差最后令程序对该累加计数值进行修正。最后得到精确时间,用A、B两点的长度值除以

智能照明控制系统说明

深圳市南山智园智能化系统工程项目 智能照明控制系统 2014年6月12日 深圳市合广测控技术有限公司

1、系统概述 1.1、智能照明系统建设的目的和意义 (1)良好的节能效果带来可观的经济效益 采用智能照明控制系统的主要目的是节约能源,智能照明控制系统借助各种不同的预设置控制方式和控制元件,对不同时间不同环境的光照度进行精确设置和合理管理,实现节能。此外,智能照明控制系统中对荧光灯等进行调光控制,由于荧光灯采用了有源滤波技术的可调光电子镇流器,降低了谐波的含量,提高了功率因数,降低了低压无功损耗。 (2)通过软启技术延长灯具寿命 无论是热辐射光源,还是气体放电光源,电网电压的波动是光源损坏的一个主要原因。因此,有效地抑制电网电压的波动可以延长光源的寿命。智能照明控制系统能成功地抑制电网的浪涌电压,同时还具备了电压限定和轭流滤波等功能,避免过电压和欠电压对光源的损害。采用软启动和软关断技术,避免了冲击电流对光源的损害。通过上述方法,光源的寿命通常可延长2~3倍。 (3)改善工作、生活环境,提高工作效率、提升生活档次 良好的工作环境是提高工作效率的一个必要条件。良好的设计,合理地选用光源、灯具及优良的照明控制系统,都能提高照明质量。 智能照控制系统以调光模块控制面板代替传统的平开关控制灯具,可以有效地控制各房间内整体的照度值,从而提高照度均匀性。同时,这种控制方式内所采用的电气元件也解决了频闪效应,不会使人产生不舒适、头昏脑胀、眼睛疲劳的感觉。 (4)实现多种照明效果 多种照明控制方式,可以使同一建筑物具备多种艺术效果,为建筑增色不少。现代建筑物中,照明不单纯地为满足人们视觉上的明暗效果,更应具备多种的控制方案,使建筑物更加生动,艺术性更强,给人丰富的视觉效果和美感。以某工程为例,建筑物内的展厅、报告厅、会议室等,如果配以智能照明控制系统,按其不同时间、不同用途、不同的效果,采用相应的预设置场景进行控制,可以达到丰富的艺术效果。 (5)提高管理效率减少维护成本

机组自启停APS系统说明

十、机组自启停APS系统专题 机组自启停控制系统APS是热工自动化技术的最新发展方向之一。APS是实现机组启动和停止过程自动化的系统,其优势在于可以提高机组启停的正确性、规范性,大大减轻运行人员的工作强度,缩短机组启停时间,从整体上提高机组的自动化水平。 FOXBORO公司根据应用经验,做如下说明: APS功能设计 APS功能包括机组自动启动与自动停止。其中自动启动有冷态、温态、热态和极热态四种启动方式,对于汽机来说,其区别主要在于汽轮机自动开始冲转时对主蒸汽参数的要求不同,因而汽轮机冲转前锅炉升压时间不同。 ●冷态方式:第一级金属温度≤120℃ ●温态方式:第二级金属温度>120℃,且≤300℃ ●热态方式:第一级金属温度>300℃,且≤380℃ ●极热态方式:第一级金属温度>380℃ 对于锅炉来说,区分以上4种启动方式,主要由汽包壁温、汽包压力和停炉时间来决定。 四种启动方式都可分为九步,每步设计为1个断点。只有在前一步完成的条件下,通过所提供的按钮确认启动下一步,APS才会开始下一步,在每一步的执行过程中,均设计“GO/HOLD”逻辑,这九步为: 1)启动准备 2)汽机抽真空 3)锅炉初始清洗 4)锅炉冷态清洗 5)锅炉点火 6)热态清洗 7)汽机冲转 8)并网、带初负荷 9)升至目标负荷(40%BMCR) 第九个断点即加负荷断点中进行到由APS设定负荷指令为40%MCR并实现后,发出由CCS进行负荷控制并投入协调方式的命令,断点完成后,APS退出,此时机组的启动已完成,机组负荷由CCS 系统控制升至操作员的设定值或由中调(AGC)给出的设定值方式。为了适应随后整个生产过程的全程自动控制,CCS必须能根据负荷指令要求自动地投切燃烧器,适应不同的负荷要求。 投入APS前,必须具备启动允许条件,如锅炉加药系统、汽水采样系统、锅炉排污系统、灰处理系统、锅炉补水系统具备投入条件,凝结水、给水系统上水,循环水系统上水,开闭式冷却水系统上水、压缩空气系统、化学精处理系统、凝汽器胶球清洗系统、凝汽器铜管造膜系统具备投入条件,启动密封油系统,发电机充氢等已准备好。 机组自动停止也可设6步,也设计“GO/HOLD”逻辑,这6步分别为: ①减负荷 ②最小负荷 ③解列 ④汽机跳闸 ⑤真空破坏及燃烧器退出

飞剪的应用与自动控制原理方法

飞剪的工作原理 吕建东2014年3月18号 飞剪的逻辑控制过程由PLc系统实现,在上位机系统可设定定尺剪的控制参数 (其中包括定尺的长度Ll、定尺数量N、剪切因子等)、启动,停止,测试定尺剪,在生产过程中,由18#机架后面的热金属探测器检测到钢材头部的时间Tn,同时开始计时,根据时问和成品机架的线速度S、热金属探测器到定尺剪交叉位之间的距离LO 可以计算出定尺剪启动剪切的时间点Tn+1。 其中:Tn+1=Tn+(LO+L1‘N)/S PLC系统根据不同的速度、品种规格计算和优化出最佳的剪切曲线㈣,通过DP 总线把速度的给定值传送到定尺剪的直流传动系统,完成每一个剪切周期。 1硬件构成及功能 棒材生产线一般配置三台剪子,本生产线根据实际的需要增加了一台飞剪,因此本系统又四台飞剪,分别为1#、2#、3#、3B#剪,l#、2#飞剪用于生产过 程的切头、切尾、碎断,3#、3B#剪根据上位机系统的设定完成不同规格品种的定 尺剪切,把轧件跟据预先设定的长度按不同的倍数进行剪切,分段送到冷床,确保定尺的精度,以提高定尺率,优化产品的技术经济指标。飞剪动作执行过程包括剪切及定位。飞剪在正常剪切过程下有三个可能运行状态(运行速度):自动速度、碎断速度、测试速度。在生产过程中使用最多的之中状态是自动状态。碎断速度的使用是轧件在生产过程如果出现不正常现象,需要对轧件进行碎断处理时用到。测试速度主要是作为准备生产前对设备时候正常状态的测试。 飞剪系统由两部分组成:一是直流传动装置,二是逻辑控制单元(属于基础自动化级)。飞剪的自动速度匹配信号是基础自动化级给定的。飞剪在剪刀位置安装由位

置检测编码器和定位接近开关,在剪机前有热会属探测器。它的基本原理是:当有轧件来时,热金属检测器HMD检测到轧件信号后,飞剪电机经过启动延时,以超前于前一架轧机线速度一定量的速度启动,达到自动剪切速度值,先加速后匀速,运行至剪切点时,剪刃闭合,对轧件进行剪切。然后,飞剪进入定位过程。开始减速,控制系统将飞剪速度将到一个比较低的值,这个过程叫飞剪制动,到达到接近开关定位地方飞剪准确停止,经过一个剪切循环飞剪刀片位置初始化。等待下一个剪切循环。 飞剪控制系统的硬件构成:摆动剪、直流电机、测速用的脉冲编码器、测剪子刀位角度的脉冲编码器、热金属探测器、定位用的接近开关、数字化的西门子6RA70 系列直流传动控制系统、用于剪子自动化逻辑控制的PLc系统,其中包括西门子的cPu、高速计数}、通讯处理K、用于数据通讯的DP总线等。直流传动的数据给定、反馈、传动的状态、报警监控通过DP总线实现与PLC之间的数据交换和通讯”。

冷轧轧机飞剪控制系统

转帖]冷轧轧机飞剪控制系统 冷轧轧机飞剪控制系统 张亮1,张期2 (1.本钢工学院,辽宁本溪117000;2.本溪钢铁集团公司冷轧厂,本溪 117000) 摘要:飞剪是轧机线的重要组成部分,本文介绍本钢冷轧连续酸洗—轧机联合机组中的轧机飞剪控制系统的控制原理及控制过程,该飞剪是目前世界上先进的飞剪设备之一。 关键词:轧机;飞剪;控制 中图分类号:TG333 文献标识码:B Flying Shear Control System in the Tandem Mill ZHANG Liang1,ZHANG Qi2 (1.Benxi Iron and Steel Engineering College,Benxi 11700,China;2. Benxi Iron and Steel Group Company,Benxi 117000,China) Abstract:The flying shear is an important part of the tandem mill line.The article introduces the structure principle of the system control and the control process of the continue pickling line coupled with the tandem mill of the cold rolling strip Bengang.The flying is one of the newest developed flying at present. Key words:tandem mill;flying shear;control 1 概述 本钢冷轧轧机电气控制系统由法国CMS公司设计与调试,轧机出口采用转鼓式飞剪(简称飞剪),其作用是不停机用于分卷剪切,使带钢平稳地过渡到另一台卷取机进行卷取,飞剪主电机状态、转速、故障报警均由计算机控制与监视,主传动采用JR4000D(FDPS)全数字直流调整系统。 2 飞剪的特点及主要技术数据 飞剪主要由刀刃、刀夹、滚筒和固定架等组成,控制系统采用可控硅反并联逻辑无环流速度控制以及带钢跟踪,刀刃跟踪控制系统。该系统剪切控制精度高,定位控制准确,飞剪剪切的技术数据如下:剪切厚度0.4~3.00mm;剪切宽度700~1525mm;剪切速度60~300m/min。 根据工艺要求,飞剪安装在距离第四机架9.100m的位置,在这短矩离之内,以确保切割精度,通过对带钢的准确跟踪和刀刃的跟踪,从而完成对飞剪的切断控制,飞剪剪切过程示意图如图1。正常运行顺序为: 停止→加速→剪切→减速→返回到初始位置→停车;若剪切失败则为:停止→加速→剪切(失败)→紧急停

燃气蒸汽联合循环机组自启停控制系统(APS)研究及应用

燃气蒸汽联合循环机组自启停控制系统(APS)研究及应用 发表时间:2018-12-18T10:32:49.603Z 来源:《基层建设》2018年第31期作者:秦晓洁 [导读] 摘要:APS是电厂热工自动控制技术的研究热点之一,本文论述了APS基本概念、体系框架及其重点技术,并结合燃气蒸汽联合循环机组控制特点,对APS应用在联合循环机组中提出了规划方案,并提出了在APS建设中应注意的问题和建议。 中国电力工程顾问集团中南电力设计院有限公司湖北武汉 430071 摘要:APS是电厂热工自动控制技术的研究热点之一,本文论述了APS基本概念、体系框架及其重点技术,并结合燃气蒸汽联合循环机组控制特点,对APS应用在联合循环机组中提出了规划方案,并提出了在APS建设中应注意的问题和建议。 关键词:APS;自启停控制;燃气蒸汽联合循环 1 概述 联合循环机组启动过程中,通过控制燃机的负荷即控制燃机的排气量和排气温度,使其按合理的温度梯度加热锅炉蒸汽,满足进入汽轮机的主蒸汽的流量和温度及压力的参数要求,在安全的前提下尽可能的缩短联合循环机组的启动时间,以获得良好的经济效益。 APS可以使机组按照预先设定好的程序完成机组的自动启停,这不仅大大简化了运行人员的操作强度,还可使机组的启停做到标准化、规范化,提高机组的安全可靠性,避免误操作;另外APS也缩短了机组的启动时间,提高了机组的经济效益。因此,对于联合循环机组,设置APS将为电厂以后的运行带来极大的便利。 2 APS的主要研究内容 2.1 APS的体系框架 APS采用4 层金字塔形结构,由上至下分别为机组级控制层、功能组级控制层、子功能组级、驱动级,该结构采用合理的层控制方式,APS的体系框架如图1所示。 图1 APS体系框架示意图 采用上述分层控制方式,每层任务明确,层与层之间接口界限分明,同时,各层之间联系密切可靠。将整个机组控制化大为小,将复杂的控制系统分成若干个功能相对独立和完善的功能组,减轻了机组控制级统筹全厂控制的压力,简化了控制系统的设计。 2.2 APS的断点设计 断点方式将APS启动和停止这个大顺控分为若干个顺控来完成,每个断点的执行均需人为确认才能开始。采用断点控制方式,各断点既相互联系又相互独立,只要条件满足,各断点均可独立执行,符合电厂生产过程的工艺要求。 断点设计是APS的核心技术之一,断点设计的合理与否关系到APS应用和实施的成败,APS的断点设计要结合机组设备实际情况和运行人员的经验和需求(控制断点一般不多于10个),要按机组自启停的过程来设计。各断点既相互联系又相互独立,要适合机组各种的运行方式,符合电厂生产过程的工艺要求,既可给APS 系统提供支持,又可满足对各单独运行设备及过程的操作要求。 3 联合循环机组工程设想 3.1 总体设计思想: (1)项目逻辑模块化:根据阶段单元、步骤单元、信号单元、状态显示等各种完成特定功能的控制逻辑设计成模块化。 (2)步骤阶段化:通过合理而有效的设备控制程序的阶段和步骤,以及对危及机组安全的反向判据的连续监控,使机组的启停程序综合考虑安全性和经济性。 (3)判据条理化:一次判据、二次判据、反向判据、指令时间、允许时间、等待时间、判据的有效区及其对程序重定位的影响,都是APS的充分考虑因素。 (4)运行经验化:注重实际操作指导的功能。 3.2 框架设计方案 按照APS的分级原则,将热力系统工艺流程分解成若干局部的独立过程。由设备级控制设备实现相对独立的启停阶段;再由功能组级联系设备级完成单系统启停和自动控制;最终由机组级协调功能组级、相对独立的设备和控制系统等,来共同实现机组的全程启停控制。 机组级:机组自启停主控程序(APS)。 功能组级:余热锅炉系统(给水系统等),机组SCS系统(凝结水系统、疏放水系统、工业水系统、除氧给水系统、润滑油系统、循环水系统等),燃机控制系统(燃机自启停),高低压厂用电系统(励磁系统、自动准同期等)。 子功能组级:高压给水、中压给水、凝结水泵、给水泵、工业水泵、低压厂用电备用自投、高压厂用电备用自投子组等。 驱动级:单台电动机,电动门,电磁阀,断路器等控制系统。 3.3 断点设计方案

医院智能照明控制系统方案

医院 智能照明控制系统建议方案

1、系统概述 “节能、智能科技与美学,21世纪建筑业的主题。” 现代建筑中照明系统对于能源的消耗已经高达35%,建筑界已经引入“绿色”照明的概念,其中心思想是最大限度采用自然光源、设置时钟自动控制、采用照度感应和动静传感器等新技术。 随着人们财富的积累,生活水平的不断提高,对健康越来越重视。人们在生病时不但要求有好的医生和好的治疗,也要求有好的治疗环境。国家投入巨资进行医院的建设与改造。伴随医疗改革的推进,医院面临激烈的竞争。医院除了提高诊治水平和医德医风外,还需提高病人一个温馨的医疗环境,良好的医疗服务。 2、系统功能和优点 智能照明控制系统在医院中应用的功能和优点: 1、实现照明控制智能化 采用智能照明控制系统后,可使照明系统工作在全自动状态,系统将按预先设置切换若干基本工作状态,根据预先设定的时间自动地在各种工作状态之间转换。当夜幕降临时,系统将自动进入“傍晚”工作状态,自动地极其缓慢地调亮各区域的灯光。 此外,还可用手动可编程控制面板,根据一天中的不同时间,不同用途精心地进行灯光的场景预设置,使用时只需调用预先设置好的最佳灯光场景,随意改变各区域的光照度。 2、节约能源,降低医院运营费用 约能源和降低运行费用是当今社会的主题。随着社会经济的快速发展,人民生活水平和医疗水平的不断提高,人们对医院的现代化水平和环境要求越来越高,医院的电能消耗也越来越大,节能已成为各医院关注的一个问题。由于智能照明控制系统能够通过合理的管理,根据不同日期、不同时间按照各个功能区域的运行情况预先进行光照度的设置,不需要照明的时候,保证将灯关掉;在大多数情况下很多区域其实不需要把灯全部打开或开到最亮,智能照明控制系统能用最经济的能耗提供最舒适的照明;系统能保证只有当必需的时候才把灯点亮,或达到所要求的亮度,从而大大降低了医院的能耗。

机组自启停系统应用策略与调试

机组自启停系统应用策略与调试 Application Strategy and Experiment about Autom atic Pow er Plant Start2up and Shut2dow n System 余振华 YU Zhen2hua (广东湛江电力有限公司,广东 湛江 524099) 摘要:机组自启停系统(APS)是大型机组自动控制的潮流和方向,文章结合工程应用实例,介绍了奥里油电厂APS的逻辑框架及相关的断点设置原则,及APS调试中所遇到的技术难题的解决办法。 关键词:APS;应用;调试 中图分类号:T K323 文献标识码:B 文章编号:1671-8380(2007)05-0027-03 1 概述 湛江奥里油发电厂2×600MW机组锅炉系东方锅炉厂生产的D G2030/17.4-I1型亚临界一次中间再热自然循环汽包炉,单炉膛平衡通风,燃烧器分三层奥里油,三层轻油,采取前后墙对冲燃烧方式;汽机是由哈尔滨汽轮机厂生产的N600-16.7/ 537/537、亚临界、一次中间再热、四缸四排汽、高中压分缸、双流低压缸、单轴冲动凝汽式机型;发电机为哈尔滨电机厂生产的QFSN-600-2,水—氢—氢冷却方式机型;机组DCS系统采用北京ABB公司的SYMPHON Y系列分散控制系统,机组自启停控制系统(APS)作为DCS系统的一个重要组成部分,要求达到从机组启动准备到机组带满负荷以及机组满负荷到机组停机全过程自动控制。 机组自启停控制系统(APS)是机组自动启动和停运的信息控制中心,它按规定好的程序发出各个设备/系统的启动或停运命令,并由以下系统协调完成:机组自动控制系统(APS)、模拟量自动调节控制系统(MCS)、协调控制系统(CCS)、锅炉炉膛安全监视系统(FSSS)、汽轮机数字电液调节系统(DEH)、锅炉给水泵小汽机调节系统(M EH)、汽轮机旁路控制系统(BPC)、锅炉汽机顺序控制系统(SCS)、给水全程控制系统、燃烧器负荷程控系统及其它控制系统(如ECS电气控制系统、AVR电压自动调节系统等),以最终实现发电机组的自动启动或自动停运。2 机组自启停控制系统的架构及应用 2.1 APS总体架构 机组自启停系统总体架构分为3层: ①第一层为操作管理逻辑。其作用为选择和判断APS是否投入,是选择启动模式还是停止模式,选择哪个断点及判断该断点允许进行条件是否成立。如果条件成立则产生一信号使断点进行。可以直接选择最后1个断点(如升负荷断点),其产生的指令会判断前面的5个断点是否已完成,如没有完成则先启动最前面的未完成断点,具有判断选择断点功能,从而实现机组的整机启动。 ②第二层为步进程序。其是APS的构成核心内容,每个断点都具有逻辑结构大致相同的步进程序,步进程序结构分为允许条件判断(与门),步复位条件产生(或门)及步进计时。当该断点启动命令发出而且该断点无结束信号,则步进程序开始进行,每一步需确认条件是否成立,当该步开始进行时同时使上一步复位。如果发生步进时间超时,则发出该断点不正常的报警。 ③第三层为各步进行产生的指令。指令送到各个顺序控制功能组实现各个功能组的启动/停止,各个组启动/停止完毕后,均返回一完毕信号到APS。APS的总体策略框图如图1所示。 收稿日期:2007-05-1072 2007年第5期 广西电力

自动控制系统原理 课后习题问题详解

第1章控制系统概述 【课后自测】 1-1 试列举几个日常生活中的开环控制和闭环控制系统,说明它们的工作原理并比较开环控制和闭环控制的优缺点。 解:开环控制——半自动、全自动洗衣机的洗衣过程。 工作原理:被控制量为衣服的干净度。洗衣人先观察衣服的脏污程度,根据自己的经验,设定洗涤、漂洗时间,洗衣机按照设定程序完成洗涤漂洗任务。系统输出量(即衣服的干净度)的信息没有通过任何装置反馈到输入端,对系统的控制不起作用,因此为开环控制。 闭环控制——卫生间蓄水箱的蓄水量控制系统和空调、冰箱的温度控制系统。 工作原理:以卫生间蓄水箱蓄水量控制为例,系统的被控制量(输出量)为蓄水箱水位(反应蓄水量)。水位由浮子测量,并通过杠杆作用于供水阀门(即反馈至输入端),控制供水量,形成闭环控制。当水位达到蓄水量上限高度时,阀门全关(按要求事先设计好杠杆比例),系统处于平衡状态。一旦用水,水位降低,浮子随之下沉,通过杠杆打开供水阀门,下沉越深,阀门开度越大,供水量越大,直到水位升至蓄水量上限高度,阀门全关,系统再次处于平衡状态。 开环控制和闭环控制的优缺点如下表 1-2 自动控制系统通常有哪些环节组成?各个环节分别的作用是什么? 解:自动控制系统包括被控对象、给定元件、检测反馈元件、比较元件、放大元件和执行元件。各个基本单元的功能如下: (1)被控对象—又称受控对象或对象,指在控制过程中受到操纵控制的机器设备或过程。 (2)给定元件—可以设置系统控制指令的装置,可用于给出与期望输出量相对应的系统输入量。 (3)检测反馈元件—测量被控量的实际值并将其转换为与输入信号同类的物理量,再反馈到系统输入端作比较,一般为各类传感器。 (4)比较元件—把测量元件检测的被控量实际值与给定元件给出的给定值进行比较,分析计算并产生反应两者差值的偏差信号。常用的比较元件有差动放大器、机械差动装置和电桥等。 (5)放大元件—当比较元件产生的偏差信号比较微弱不足以驱动执行元件动作时,可通过放大元件将微弱信号作线性放大。如电压偏差信号,可用电子管、晶体管、集成电路、晶闸管等组成的电压放大器和功率放大级加以放大。 (6)执行元件—用于驱动被控对象,达到改变被控量的目的。用来作为执行元件的有阀、电动机、液压马达等。 (7)校正元件:又称补偿元件,它是结构或参数便于调整的元件,用串联或反馈的方式连接在系统中,以改善控制系统的动态性能和稳态性能。

智能照明系统设计方案

智能照明系统 1、概述 办公环境不仅要有足够的工作照明,更应营造一个舒适的视觉环境,减少光污染。现代办公楼的照明已经成为直接影响办公效率的主要因素之一,因此,越来越引起人们的高度重视。做好照明设计,加强照明控制设计,已成为现代智能办公大楼的一个重要内容。据国内外有关资料介绍,办公照明用电量占整幢大楼能耗的约1/3,办公照明的设备费用(包括照明器件和配布线工程费)约占电气工程费用的10%以上,因此选择合理的照明方案,配置先进的控制系统,不仅能大大简化穿管布线的工作量,而且能有效地节约能源,降低用户运行费用,提高大楼管理水准,具有极大的经济意义和社会效益。在一些欧美发达国家,照明系统的智能化控制已成为智能化大楼不可分割的组成部分,而且应用范围越来越广。 智能照明控制系统的技术,随着现代建筑技术的发展而不断更新以适应各种建筑结构布局,不同灯具的选配,实现多样化的控制模式。由于这是一个开放式的系统,采用标准接口可以方便地与其它系统诸如BA、安保、消防等相互连接完成系统集成功能;同时利用系统配备的监控软件,大楼管理工作人员借助“友好”的用户界面,能极其方便地遥控、监控大楼所有控制设备的工作状态。 2、智能照明系统 长期以来智能照明在国内一直受到忽视,绝大多数建筑物仍然沿用传统照明控制方式。部分智能区域照明和定时开关功能,很难实现调光、场景控制等负责多变的功能,澳洲奇胜的C-BUS正是为了满足这些更高的照明需求而开发出来的新一代智能照明控制系统。就照明管理系统而言,它不仅要控制照明光源的发光时间、亮度来配合不同应用场合做出相应的灯光处理,而且还要考虑到管理智能化和操作简单化以及灵活适应未来照明布局和控制方式变更等要求。一个优秀的智能照明系统可以提升照明环境的品质,确保在建筑物里工作和生活群体的舒适和健康。

飞剪控制

棒线材轧制中飞剪自动化控制 1.1飞剪对自动化和传动系统的要求 (1)飞剪的控制站采用一台西门子S7 315-2DP/PN和高速计数器模板FM350-1组成,飞剪的运动控制主要在PLC 系统中完成,基础自动化的PLC和HMI对飞剪的控制主要体现在工艺操作和显示方面,例如,合分闸、速度设定、头尾长度设定、剪切模式设定、故障报警、实际值显示等,运动控制完全移到传动系统中。基础自动化PLC对飞剪传动装置的通讯方式也为PROFIBUS-DP通讯。 (2)功率储备 因为飞剪在启动和制动时要求有足够大的加速度,所以要求电动机和整流装置有足够功率储备,一般应有2.5倍的过载

能力。虽然剪切的工作周期比较短,发热量有限,但是如果像倍尺飞剪那样间歇时间不够长,也应当考虑散热的问题。 (3)速差补偿 实际中轧件的线速度并不恒定,而剪刃的启动时间是按照轧件匀速运动的条件进行计算的,其结果使得剪切长度不准确。因此,要求传动控制系统对轧件速度变化进行补偿。通常采用速差电流的方法进行补偿。这种补偿的方法本质上是一种微分反馈的原理。补偿的原理如图1所示。 转速设定值转速实际值 速差电流 补 偿 值 电流设定值 电流实际值 系数 速差阈值 电流调节器 图1 速差电流补偿的原理图

速差电流补偿的另一个好处是使电动机的速度严格跟随设定值。在加速段中,电动机的速度波形成为标准的三角形,启动时间的计算值和实际值吻合精度很高。在减速段中,可以使剪刃按照计算值准确地停在停止位。 (4)速度检测和位置检测 目前的传动装置多用增量型脉冲编码器作为速度检测。 利用传动装置中脉冲计数功能就可以得到剪刃的位置信号。剪刃实际位置的百分值由下式求出 i P C K act ??=144420θ (3) 式中,act θ: 位置实际值; K 42: 位置计数器的计数值; C 0: 编码器每周脉冲数; P 144: 倍频数; I: 减速机减速比。 在上下剪刃的合口位置处安装接近开关,把接近开关的

智能照明控制系统方案

灯光控制系统方案

一、系统概述 系统原理概述 系统所有的单元器件(除电源外)均内置微处理器和存储单元,由一对信号线(UTP5)连接成网络。每个单元均设置唯一的单元地址并用软件设定其功能,通过输出单元控制各回路负载。输入单元通过群组地址和输出组件建立对应联系。当有输入时,输入单元将其转变为数字信号在系统总线上广播,所有的输出单元接收并做出判断,控制相应回路输出。 系统通过两根总线连接成网络。总线上不仅为每个组件提供24伏直流电源,还加载了控制信号。通过系统编程使控制开关与输出回路建立逻辑对应关系。 系统元件采用 模块化结构、并已 经有系统化产品、 系统扩展方便。同 时,通过专用接口 元件及软件,可能 直截接入电脑进行 实时监控,或接入 以太网进行远程实时监控。因此在设计时更加简单、灵活。 系统为分布式控制,模块化结构,可靠性高。任何控制模块均内置CPU,每个输入模块(场景开关、多键开关、红外传感器等)都可直接与输出模块(调光器、输出继电器)通讯(发送指令→接受指令→执行指令),避免了集中式结构中央CPU一旦出现故障造成整个系统瘫痪的弱点。 与BA系统的集成 诺雅照明控制系统是一个开放的系统,通过专用接口软件,可方便地与其他系统连接,如楼宇自控系统、门禁系统、保安监控系统、消防系统等。

Network 系统结构图

二、系统功能和优点 智能照明控制系统在学校应用的功能和优点: 1、实现照明控制智能化 可用手动控制面板,根据一天中的不同时间,不同用途精心地进行灯光的场景预设置,使用时只需调用预先设置好的最佳灯光场景,使人产生新颖的视觉效果。随意改变各区域的光照度。 2、美化环境以达到吸引学生的注意力 好的灯光设计,能营造出一种温馨、舒适的环境,增添其艺术的魅力。良好的环境可以培养学生对其产生更大的兴趣,从而得到更好的学习效果。 利用灯光的颜色、投射方式和不同明暗亮度可创造出立体感、层次感,不同色彩的环境气氛,不仅使学生有个很好的学习环境,而且还可以产生一种艺术欣赏感,对课程产生强烈的研究精神。 3、可观的节能效果 由于智能照明控制系统能够通过合理的管理,根据不同日期、不同时间按照各个功能区域的运行情况预先进行光照度的设置,不需要照明的时候,保证将灯关掉;在大多数情况下很多区域其实不需要把灯全部打开或开到最亮,智能照明控制系统能用最经济的能耗提供最舒适的照明;系统能保证只有当必需的时候才把灯点亮,或达到所要求的亮度,从而大大降低了学校的能耗。 4、延长灯具寿命 灯具损坏的致命原因是电压过高。灯具的工作电压越高,其寿命则成倍降低。反之,灯具工作电压降低则寿命成倍增长。因此,适当降低灯具工作电压是延长灯具寿命的有效途径。智能照明控制系统能成功地抑制电网的冲击电压和浪涌电压,使灯具不会因上述原因而过早损坏。还可通过系统人为地确定电压限制,提高灯具寿命。智能照明控制系统采用了软启动和软关断技术,避免了灯丝的热冲击,使灯具寿命进一步得到延长。 智能照明控制系统能成功地延长灯具寿命2-4倍。不仅节省大量灯具,而且大大减少更换灯具的工作量,有效地降低了照明系统的运行费用,对于难安装区域的灯具及昂贵灯具更具有特殊意义。

飞剪控制系统

大连立达飞剪设备

飞剪控制系统 ●〖适用范围〗 控制开平线(或校平线)上的单飞、双飞、辊筒剪; 适用于钢板、铝板行业的定长切断 ●〖功能特点〗 ?■ 切断同步角度到达60°,单飞、双飞和辊筒剪软件模式在线设定; ?■ 专用改进型同步软件,适宜V形或U形刀系,保证切口线性质量; ?■ 加减速缓冲运动S曲线,减少机械冲击力,降低机械噪音; ?■ 最短切断100mm,真正实现“飞”的切断模式; ?■ 最高生产线速度:125米/分钟,最高切断次数:190片/分钟; ?■ 全程(包括加减速、停机、料尾等)实际切长误差小于±0. 3mm; ?■ 交流伺服传动系统:15KW~90KW/1000RPM~450RPM;直流系统可达260KW/500RPM; ?■ 采用电容器储能技术,可大幅节省电能(以55KW系统,20小时/天运行,年省电24万度); ?■ 切断长度和数量可在线调整,一次可设定10个生产料单;无限循环或两单循环; ?■ 自动/手动排单生产;操作方便、维护简单; ?■ 自动接料切换、自动、手动、提前减速命令等PLC全线联机信号; ?■ 10存彩色触摸屏操作,速度、长度、数量实时显示,调试可无需电脑操作;

■ 无物料模拟运行功能,方便机器调试和检修;

电脑横切系统 〖适用范围〗 瓦楞纸(硬纸板)生产线上的定尺切断机,适用于螺旋刀和直刀。 ●〖功能特点〗 ■切断同步角度到达80°,高速踢料(逃刀)功能。 ■专用改进型同步软件,适宜螺旋刀或直刀刀系,保证切口线性质量。 ■加减速缓冲运动S曲线,减少机械冲击力,降低机械噪音。 ■最短切断400mm,真正实现“飞”的切断模式。 ■最高生产线速度:280米/分钟,最高切断次数:150片/分钟。 ■全程实际切长误差小于±1mm。 ■交流传动系统:5KW~55KW/1500RPM~750RPM。 ■切断长度和数量可在线调整,一次可设定99个生产料单,并可无限循环。 ●〖系统配置〗

和利时优化控制方案6--HOLLiAS APS机组自启停控制系统

机组自启停控制系统APS(Automatic Power Plant Startup and Shutdown System)是机组自动启动和停运的信息控制中心,它按规定好的程序发出各个设备/系统的启动或停运命令,并由以下系统协调完成:协调控制系统(CCS)、模拟量自动调节控制系统(MCS)、锅炉炉膛安全监视系统(FSSS)、汽轮机数字电液调节系统(DEH)、锅炉汽机顺序控制系统(SCS)、给水全程控制系统、燃烧器负荷程控系统及其它控制系统(如ECS电气控制系统、A VR电压自动调节系统等),以最终实现发电机组的自动启动或自动停运。 【概述】 在设计有APS功能的机组时,CCS、MCS、FSSS、DEH等系统均要围绕APS进行设计,协调APS完成机组自启动功能。APS的控制多采用断点控制方式。各断点下设计相关功能组完成特定的功能。 断点方式是将APS启动过程根据既定的控制策略分为若干个系统来完成,每个断点的执行均需人为确认才能开始。采用断点控制方式,各断点既相互联系又相互独立,只要条件满足,各断点均可独立执行,适合火电机组多样的运行方式,符合电厂生产过程的工艺要求。有关APS断点的设置,应根据现场设备的实际情况,满足各常规控制系统的运行要求,从而实现机组的自启停控制,也可满足对各单独运行工况及过程的操作要求。 断点下的各功能组的不是单纯的顺控,而是一个能自动完成一定功能的系统组,功能组具有很强的管理功能,作为中间的连接环节,向下协调有关的控制系统(如MCS)按自启停系统的要求控制相关

的设备,向上尽量减少和APS的接口,成为功能较为独立的一块,这样就减轻了上一级管理级APS的负担,同时也提高了机组的自动化水平。即使在APS不投运的情况下,运行人员仍然可调用该功能组,实现某些可以自动控制自动管理的功能。例如在给水全程自动控制中,APS与MEH、SCS等系统相互协调,自动完成汽泵之间的启动、停止、并泵等功能,以满足全程给水自动控制功能。 【功能】 分为机组启动顺序控制和机组停止顺序控制两组; 实现对各设备系统子组顺控功能组的调度工作; APS控制系统状态控制及显示; 机组APS控制系统设置为按需使用,不投入时不影响机组的正常控制; 采用断点的形式,将机组各种系统按机组启动或停止要求进行分类控制; 具有对系统子组状态的监控功能; 具有一定超驰控制能力,例如断点自动选择以及并行系统的跳步运行; 每个断点顺控组应具有中断及恢复功能。按设备的运行情况选择执行步序; 操作员站上具有根据系统控制逻辑的操作画面及指导。 【逻辑结构】 机组自启停系统可分为三层管理结构:

智能灯光控制系统概述

智能灯光控制系统概述 一、概述随着时代的发展,城市现代化建设步伐不断加快,对城市道路照明及城市亮化工程需求也更大, 而能源的供需矛盾也越来越突出,节电节能、绿色照明的要求越来越迫切,越来越高。现在再采用那些传统 的手控、钟控城市照明系统的方法已不能满足要求。如何充分利用高科技手段解决上述矛盾也就成为当前照 明控制领域一个新的和紧要的课题。城市道路照明自动化控制和智能化管理作为城市现代化的标志之一,它 所带来的经济和社会效益是十分显著的,它的推广和实施也将是市政工程建设中的一项重要内容。照明自 动监控与管理系统能够灵活开/ 关灯,随时了解运行参数,及时发现故障,将传统的人工“巡灯”制度改为“值班”制度,极大地提高照明系统的管理效率。系统能将采集到的数据自动进行存储、统计,并能随时进行查 询和打印,极大地提高管理水平,同时还能通过全夜灯、半夜灯和智能调压等手段,降低能耗,提高设备使 用寿命,获得良好的经济效益。GPRS/CDMA无线透明传输终端(DTU)与路灯智能监控器和管理系统,采用先进 的计算机通信技术和数字信号处理(DSP) 技术,通过交流采样的方法,完成现场的电流、电压以及功率、功

率因素等参数的采样、运算、存储、显示,并根据预置参数或调度端的命令自行完成数据的传送,并实现 对路灯、景观灯的远程监控,从而实时掌握照明系统运行状况,快速发现路灯故障、盗窃等并能主动报警, 确保照明系统的可靠运行,提高路灯运行质量。 二、系统框图三、终端设备---采用ARM9高性能工业级嵌入式处理器,以实时操作系统为软件支撑平台,超大内存 , 内嵌自主知识产权的TCP/IP协议栈。为用户提供高速,稳定可靠,数据终端永远在线,多种协议 转换的虚拟专用网络。针对网络流量控制的用户,产品支持语音,短信,数据触发上线以及超时自动断线 的功能。同时也支持双数据中心备份,以及多数据中心同步接收数据等功能。公司产品已广泛应用于金融, 水利,环保,电力,邮政,气象等行业。 三、硬件系统 1、 CPU:工业级高性能 ARM9嵌入式处理器,带内存管理 MMU,200MPS, 16KB Dcache,16KB Icache 2、 FLASH:8MB,可扩充到 32MB 3、 SDRAM:64MB,可扩充到 256MB

西门子s7-200plc在飞剪电气控制系统中的应用

西门子S7-200PLC在飞剪电气控制系统中的应用 何小书郝俊强 (北京二十一世纪科技发展有限公司100096)[摘要]介绍西门子S7-200CN PLC在铝带材横切机组的电气控制系统中的应用,特别是旋转式飞剪的系统组成、控制方法和数学模型、程序设计思想及实际效果。 关键词旋转式飞剪、全数字直流调速装置、PLC、定尺 Application of SIEMEMS S7-200CN PLC in the electric system of cut to length machine and rotating flying shear for aluminum sheet Abstract:The electric control system of cut to length machine for aluminum sheet was introduced. The rotating flying shear for aluminum sheet, control method and mathematical model, program design, applied really result and siemens S7-200CN PLC was mainly described. Keywords:rotating flying shear;fully digital microprocessor-controlled DC variable speed drives;PLC;setting scale 铝带材横切机组的主要工作是将经冷轧机轧制完毕的铝带材切去头尾、切边、矫直、横切、垛板。主要设备有开卷机、切头剪、圆盘剪、矫直机、飞剪、皮带机、垛板台等。飞剪是其中的关键设备,它在保证剪刃和机列其它设备及带材的速度同步配合的情况下,将平动中的带材按要求的定尺进行高精度的剪切。图1横切机组的主要设备组成简图。 1 2 3 4 5 6 7 8 9 10 1、开卷机 2、导向辊 3、切头剪 4、圆盘剪 5、矫直机 6、测量辊 7、送料辊8、飞剪9、皮带机10、垛板台

机组自启停APS系统说明

机组自启停A P S系统 说明 -CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN

十、机组自启停APS系统专题 机组自启停控制系统APS是热工自动化技术的最新发展方向之一。APS是实现机组启动和停止过程自动化的系统,其优势在于可以提高机组启停的正确性、规范性,大大减轻运行人员的工作强度,缩短机组启停时间,从整体上提高机组的自动化水平。 FOXBORO公司根据应用经验,做如下说明: APS功能设计 APS功能包括机组自动启动与自动停止。其中自动启动有冷态、温态、热态和极热态四种启动方式,对于汽机来说,其区别主要在于汽轮机自动开始冲转时对主蒸汽参数的要求不同,因而汽轮机冲转前锅炉升压时间不同。 冷态方式:第一级金属温度?120℃ 温态方式:第二级金属温度>120℃,且?300℃ 热态方式:第一级金属温度>300℃,且?380℃ 极热态方式:第一级金属温度>380℃ 对于锅炉来说,区分以上4种启动方式,主要由汽包壁温、汽包压力和停炉时间来决定。 四种启动方式都可分为九步,每步设计为1个断点。只有在前一步完成的条件下,通过所提供的按钮确认启动下一步,APS才会开始下一步,在每一步的执行过程中,均设计“GO/HOLD”逻辑,这九步为: 1)启动准备 2)汽机抽真空 3)锅炉初始清洗 4)锅炉冷态清洗 5)锅炉点火 6)热态清洗 7)汽机冲转 8)并网、带初负荷 9)升至目标负荷(40%BMCR) 第九个断点即加负荷断点中进行到由APS设定负荷指令为40%MCR并实现后,发出由CCS进行负荷控制并投入协调方式的命令,断点完成后,APS退出,此时机组的启动已完成,机组负荷由CCS系统控制升至操作员的设定值或由中调(AGC)给出的设定值方式。为了适应随后整个生产过程的全程自动控制,CCS必须能根据负荷指令要求自动地投切燃烧器,适应不同的负荷要求。 投入APS前,必须具备启动允许条件,如锅炉加药系统、汽水采样系统、锅炉排污系统、灰处理系统、锅炉补水系统具备投入条件,凝结水、给水系统上水,循环水系统上水,开闭式冷却水系统上水、压缩空气系统、化学精处理系统、凝汽器胶球清洗系统、凝汽器铜管造膜系统具备投入条件,启动密封油系统,发电机充氢等已准备好。 机组自动停止也可设6步,也设计“GO/HOLD”逻辑,这6步分别为: ①减负荷 ②最小负荷 ③解列 ④汽机跳闸