标准作业流程图(SOP)——集合管

124112

1

2

32审 核产品图号A013-标准作业流程图(SOP)

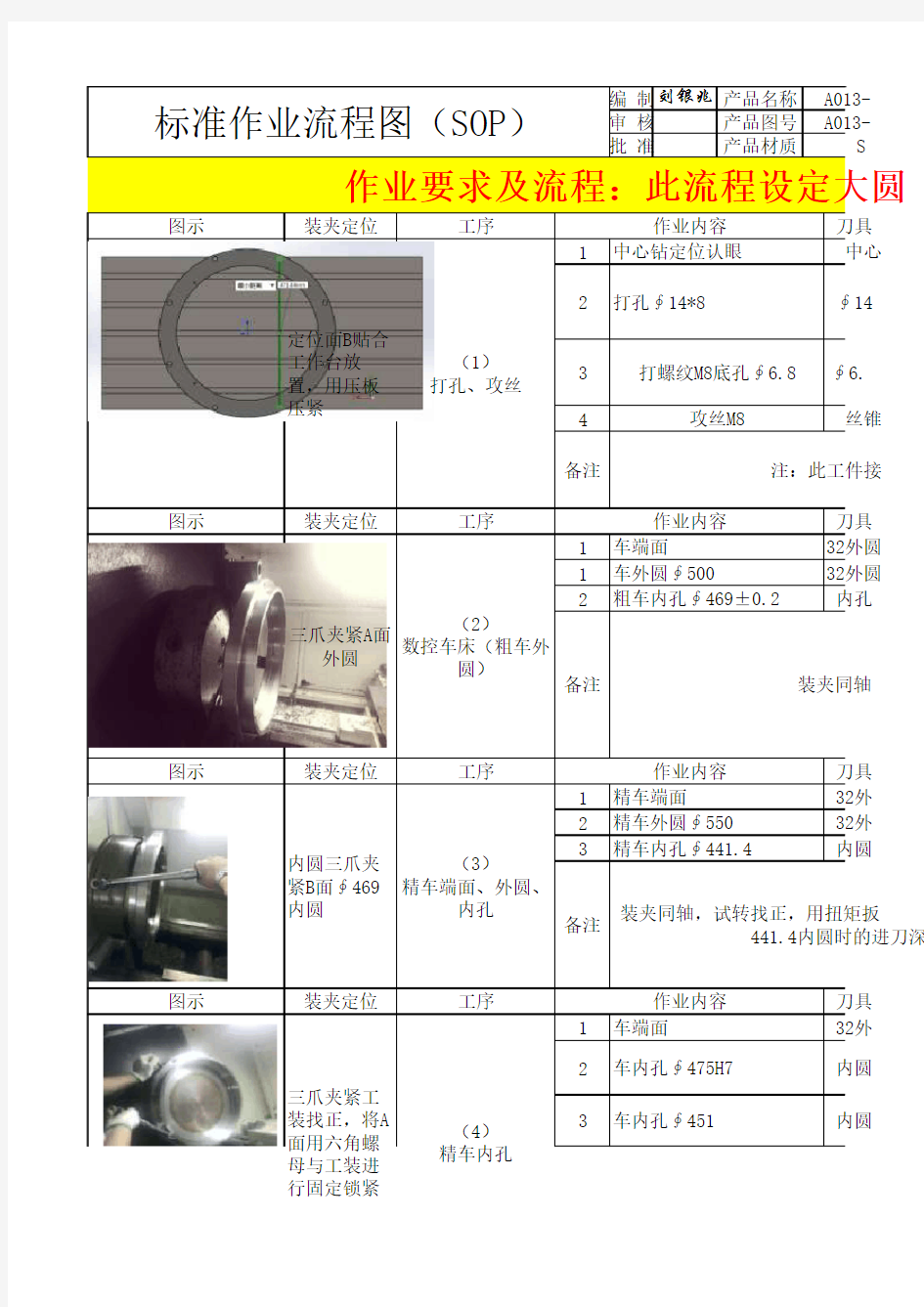

编 制刘银兆产品名称A013-批 准产品材质S 作业要求及流程:此流程设定大圆图示装夹定位工序

作业内容刀具定位面B贴合

工作台放

置,用压板

压紧(1)打孔、攻丝中心钻定位认眼中心3打螺纹M8底孔∮6.8∮6.打孔∮14*8∮14攻丝M8丝锥备注注:此工件接

图示装夹定位工序作业内容

刀具车外圆∮500

32外圆三爪夹紧A面外圆(2)数控车床(粗车外圆)车端面

32外圆粗车内孔∮469±0.2内孔备注装夹同轴

图示装夹定位工序

作业内容刀具内圆三爪夹

紧B面∮469

内圆(3)精车端面、外圆、内孔精车端面32外精车内孔∮441.4内圆精车外圆∮55032外图示装夹定位工序

作业内容刀具备注装夹同轴,试转找正,用扭矩扳

441.4内圆时的进刀深度

三爪夹紧工装找正,将A

面用六角螺

母与工装进

行固定锁紧(4)精车内孔1

车端面32外车内孔∮475H7

内圆3

车内孔∮451内圆

备注装找正,将A 面用六角螺母与工装进行固定锁紧(4)精车内孔

装夹要求:装夹同轴,试转找正形。此工序加工完成后,三坐标测量平面

加工技巧为:

1.工装车一个∮441.4的小圆台定位装夹

2.在精车时更换新刀片,螺钉稍松再紧;

过程尺寸检验及

标准作业流程图(SOP)

编 制刘银兆产品名称A013-审 核图示工序测量位置

作业要点产品图号A013-批 准产品材质S 粗车内孔∮469 1.测量内圆直径内圆∮469,保证测量的为最大内圆尺寸即加工直径 2.多

点测量,确保测量准确

数显图示工序测量位置

作业要点(2)

数控车床

(粗车外

圆)外圆∮500

1.测量外圆直径外圆∮500,保证测量的为最大外圆尺寸即加工直径

2.多点测量,确保测量准确数显1.测量外圆直径外圆∮550,保证测量的为最大外圆尺寸即加工直径 2.多

点测量,确保测量准确

0-精车内孔∮441.4 1.测量内圆直径∮441.4,

保证测量的为最大内圆尺寸即加工直径

2.多点测量,确保测量准确

0-(3)

精车端面、

外圆、内孔精车车端面 1.测量图示厚度34

2.多点测量,确保测量准确0-1

精车外圆∮550图示工序测量位置作业要点2.多点测量,确保测量准确

(4)精车内孔

精车车端面

1.全长61

2.多点测量,确保测量准确

0-精车内圆∮475

三坐标测量

1.平面度、圆度∮451 ∮475

2.多点测量,确保测量准确

思

1.测量内圆直径∮475,保证测

量的为最大内圆尺寸即加工直径

2.深度45

3.多点测量,确保测量准确

内精车内孔∮451

1.测量内圆直径内圆∮451,保

证测量的为最大内圆尺寸即加工

直径

2.深度9.4

3.多点测量,确保测量准确

0-2

尺寸要求尺寸要求尺寸要求转找正,用扭矩扳手锁紧,锁紧力4N·M,用以保证不变

成后,三坐标测量平面度,圆度及相应尺寸

1.4的小圆台定位装夹;

刀片,螺钉稍松再紧;用以便保证平面度

检验及工装

A013-046-2000

文件编号GDZY-C4-P8-3077检测工具

2工装

A013-046-2000

修改版次第1版SCS14A 页 码第3页/共4页数显卡尺 0-600∮469±0.2

检测工具数显卡尺 0-600∮500±0.20-600数显550( 0,-2)

0-600数显∮441.4+0.2

3工装

0-150游标卡尺34±0.1

检测工具4工装

0-200深度尺61±0.3

思瑞三坐标

475

(+0.063,0)∮451±0.2平行度±0.02圆度±0.02

内径百分表

475

(+0.063,0)45(+0.1,0)

0-200深度尺

9.4±0.1

内圆451卡尺无法测量需下活后

测量