AQL标准

AQL标准

2008-08-09 18:33:12| 分类:默认分类| 标签:|字号大中小订阅

我刚才在网上逛逛,才发现所有地方连AQL标准还要卖RMB 100-500元不等,所以,我决定免费献出!

定义: AQL是英文Acceptable Quality level 即可接受质量水平的缩写

用处: AQL是用数理方法从大量抽样数据中归纳出來的一种抽样标准, 它通过对一批产品中抽取的部分样品进行检验的结果來判定整批产品的质量状況.

好处:降低质量成本, 又能及時快速了解产品质量状況.

名词解释:

抽样检验---- 是从一批交验的产品(总体)中, 对随机抽取的产品样本进行质量检验, 然后把检验结果与判定标准进行比较,从而确定该产品是否合格或是否需再进行抽检后裁決的一种质量检验方法

Ac ---- 为合格判定数: 判定批合格时, 样本中所含不合格品的最大数,称为合格判定数, 又称接收数

接受(Accepted) ---- 当抽取样品数中的不合格品数小于或等于接受数(Ac), 則表示该批量产品合格, 可以接收.

Re ---- 为不合格判定数: 是判定批不合格时, 样本中所含不合格品的最小数, 又称拒收数. 拒收(Rejected) (Re), ---- 当抽取检验的样品中的不合格品数大于或等于拒收数則表示该批量产品未达到接受标准, 拒绝接收;

勉強合格(Waive) (Re), ---- 当抽取检验的样品中的不合格品数大于或等于拒收数但此类不良品的性质不会对产品的的功能/严重外观不良问题产生响, 当此类不良品作为Pass时, 调整后的不良数未超出Re数, 整批可以接受的结果。

全检(Full check) ---- 当抽样数大于或等于整批数量时, 所有数量均要检查, 即全检. 全检结果良品作为接受数, 不良品为拒收数,整批产品无需判定結果.

工作步骤

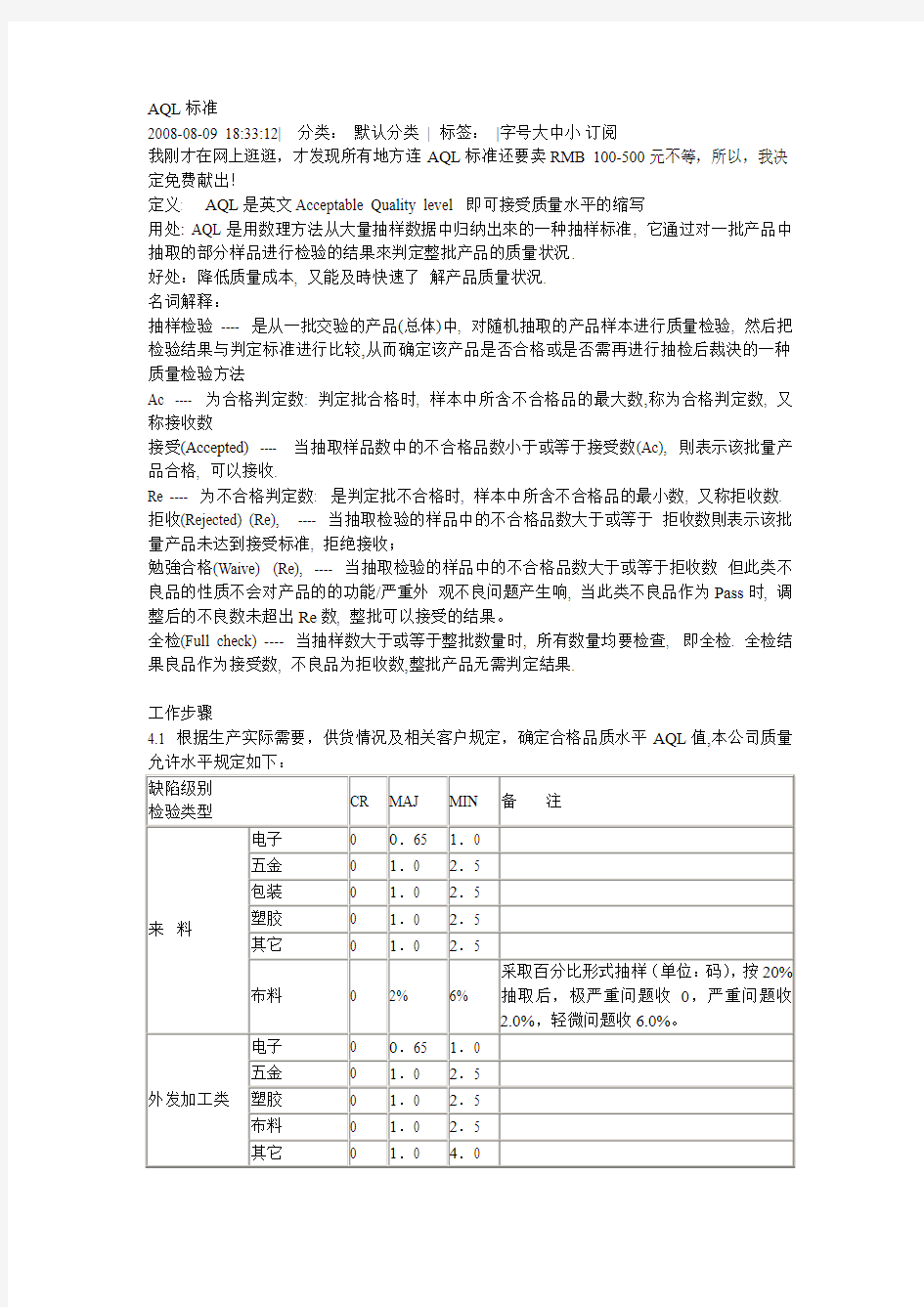

4.1 根据生产实际需要,供货情况及相关客户规定,确定合格品质水平AQL值,本公司质量允许水平规定如下:

4.2 特殊情况下的AQL规定参照相关检验规格及工作指引;

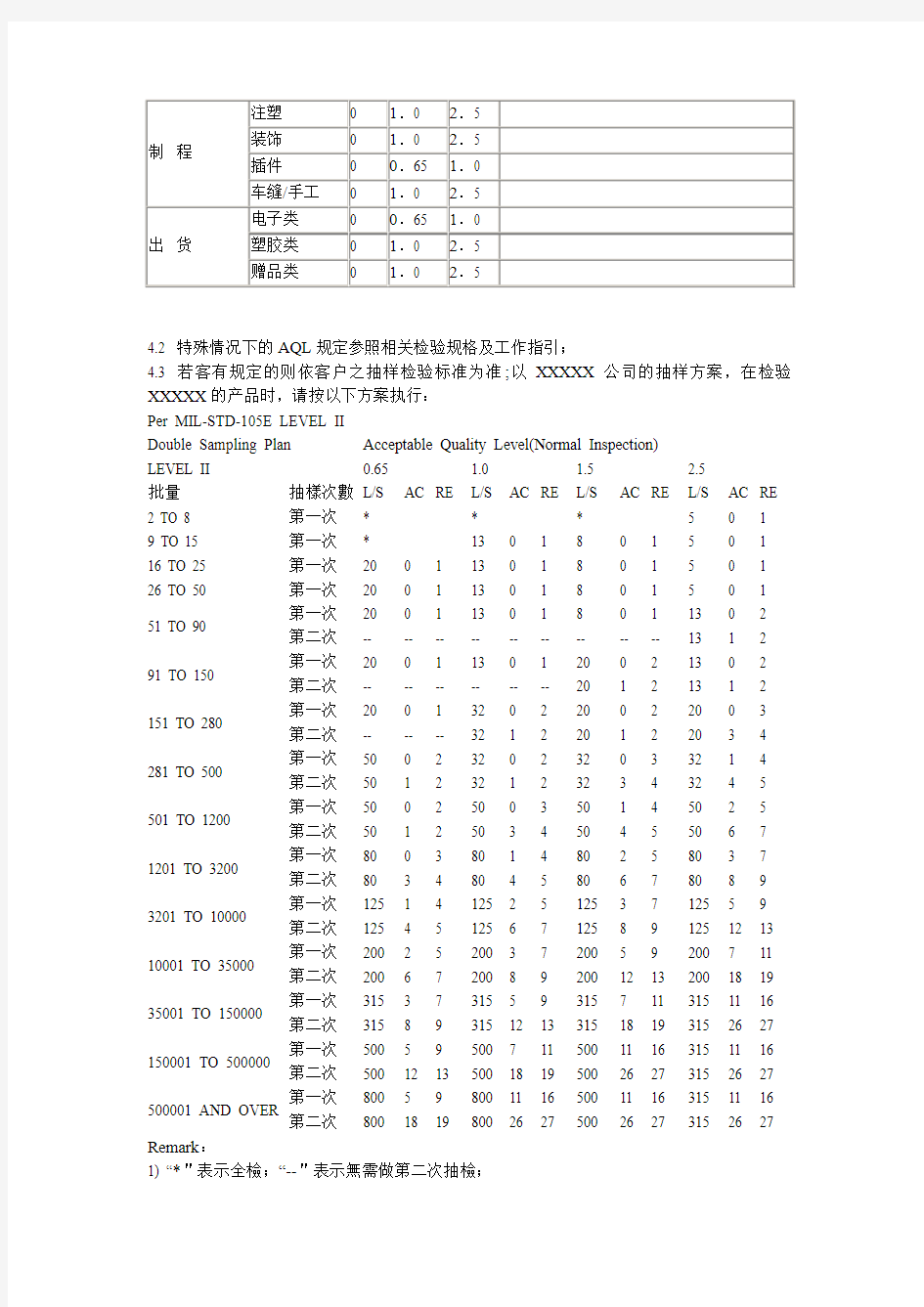

4.3 若客有规定的则依客户之抽样检验标准为准;以XXXXX公司的抽样方案,在检验XXXXX的产品时,请按以下方案执行:

Per MIL-STD-105E LEVEL II

Double Sampling Plan Acceptable Quality Level(Normal Inspection)

LEVEL II 0.65 1.0 1.5 2.5

批量抽樣次數L/S AC RE L/S AC RE L/S AC RE L/S AC RE 2 TO 8 第一次* * * 5 0 1

9 TO 15 第一次* 13 0 1 8 0 1 5 0 1 16 TO 25 第一次20 0 1 13 0 1 8 0 1 5 0 1 26 TO 50 第一次20 0 1 13 0 1 8 0 1 5 0 1

51 TO 90 第一次20 0 1 13 0 1 8 0 1 13 0 2 第二次-- -- -- -- -- -- -- -- -- 13 1 2

91 TO 150 第一次20 0 1 13 0 1 20 0 2 13 0 2 第二次-- -- -- -- -- -- 20 1 2 13 1 2

151 TO 280 第一次20 0 1 32 0 2 20 0 2 20 0 3 第二次-- -- -- 32 1 2 20 1 2 20 3 4

281 TO 500 第一次50 0 2 32 0 2 32 0 3 32 1 4 第二次50 1 2 32 1 2 32 3 4 32 4 5

501 TO 1200 第一次50 0 2 50 0 3 50 1 4 50 2 5 第二次50 1 2 50 3 4 50 4 5 50 6 7

1201 TO 3200 第一次80 0 3 80 1 4 80 2 5 80 3 7 第二次80 3 4 80 4 5 80 6 7 80 8 9

3201 TO 10000 第一次125 1 4 125 2 5 125 3 7 125 5 9 第二次125 4 5 125 6 7 125 8 9 125 12 13

10001 TO 35000 第一次200 2 5 200 3 7 200 5 9 200 7 11 第二次200 6 7 200 8 9 200 12 13 200 18 19

35001 TO 150000 第一次315 3 7 315 5 9 315 7 11 315 11 16 第二次315 8 9 315 12 13 315 18 19 315 26 27

150001 TO 500000 第一次500 5 9 500 7 11 500 11 16 315 11 16 第二次500 12 13 500 18 19 500 26 27 315 26 27

500001 AND OVER 第一次800 5 9 800 11 16 500 11 16 315 11 16 第二次800 18 19 800 26 27 500 26 27 315 26 27

Remark:

1) “*"表示全檢;“--"表示無需做第二次抽檢;

2) 如果抽樣量等于或大于批量,則全檢;

3) 如果第一次抽樣的坏机數介乎接受和拒收之間,則做第二次抽樣;

4) 第二次抽樣接受与否按第一次和第二次抽樣的坏机的累加數來衡量。

5) “L/S”表示“抽样数量”,“AC”表示“接收数量”,“RE”表示“拒收数量”。

4.4 样本大小确定:根据批量大小,检查水平,确定样本字码(见表一);

4.5 抽样方案:依据字码表规定的字码,以及标准中规定的AQL值查找抽样方案,即(N/Ac,Re)。N-样本数;Ac-合格判定数;Re-不合格判定数(附表二:正常检查一次抽样方案);

4.6 检索方法:

4.6.1依据待检批量大小所在行,检查水平所在列的交叉点,确定样本大小安码(见表一);

4.6.2确定抽检的程序,依次分别查表一、表二;

4.6.3在确定抽检程序的抽样方案表中,以样本大小字码所在行,确定样本大小N;以该行与合格品质水平(AQL)所在列的交叉点,查得(Ac,Re),得到抽样方案;

4.7 为了使AQL在实际的使用中中应用更为方便,抽样亦可直接利用(表三)进行,其来源于MIL-STD-105(E)。方法由举例

5.4可参照执行。

五、应用实例

5.1 公司购进一批物料,数量L=3000,LEVEL=Ⅱ,AQL=2.5,则抽样方案为:

1) 根据批量N=3000及IL=Ⅱ,从样本大小字码表一中查得字码为“K”;

2) 代码K和AQL=2.5,由表二中查到抽样结果是:L/S=125,Ac=7,Re=8。

5.2生产较重大的零件一批,数量L=1000及LEVEL=Ⅱ,AQL=0.4则抽样方案为:

1) 根据条件从表一中查到样本大小字码为J;

2) 依据样本大小字码J和AQL=0.4,由表二中查到抽样方案为:L/S=125,Ac=1,Re=2。

5.3 现有器材一批,数量N=16, LEVEL=S-3,AQL=0.65,则抽样方案为:

1)根据上述条件从样本大小字码表中查得字码为B;

2)依据样本大小字码B和AQL=0.65,由表二中查找,顺其箭头下移,确定抽样方案为L/S=20,Ac=0,Re=1;

3)由于样本数量超过批量,故应对器材进行全检。

5.4现有成品一批,N=140,LEVEL=Ⅱ级,AQL(CR:0,MAJ:0.65,MIN:1.5),则抽样的方案与抽样结果为:

1) 根据条件查表三的“91 to 150”,抽取MAJ的AQL值对应的“0.65”,其交叉点为SS=20,即针对严重缺陷需抽取20个样品;交叉点Ac=0,Re=1,即此批成品的严重问题发现有1个则是退货;

2)轻微抽样的AQL值对应为“1.5”,其交叉为SS=32,即针对轻微缺陷需抽取32个样品,其中Ac=1,Re=2,即可接受有1个轻微缺陷,如有2个或以上的轻微缺陷时,则不可接受。

AQL抽样标准

AQL是根据被检对象特征而进行检验的一种方法标准。AQL抽样检验被广泛地应用于各种对象,如原材料、成品、半成品等。 1、 AQL地主要内容 (1)品质水平对于不同的质量水平或要求,AQL有26种规定地数值,从0. 65~15。根据服装加工地特征,常用地AQL数值有1.0、1.5、2.5、4.0、6.5,其中又以2.5和4.0应用最为广泛。不同地数值体现了不同地质量水平。通常数值越小代表品质要求越高 (2)抽样水平在AQL中,有三种普通抽样水平LEVELⅠ、LEVELⅡ、LE VELⅢ,四种特殊抽样水平S-1、S-2、S-3、S-4。 在三种普通抽样水平中LEVELⅡ是常规水平,也是经常采用地水平。从LEVELⅠ到LEVELⅢ抽样地数量逐渐增加。如果以LEVELⅡ作为中间值,LEVELⅠ的抽样数为LEVELⅡ的40%,它适用于品质较为稳定或产品出现不一致可能性极小的状况。LEV ELⅢ的抽样数是LEVELⅡ的160%,由于检验的样本数量大,从而使接受不合格产品的可能性降到最低,对客户来说是一种比较安全抽样水平。 四种特殊的抽样水平的特点是抽样数量少,因为在某些情况下,例如检验的成本高、检验所花费的时间长、货物的品质比较稳定(单一产品的重复加工),通过少许的抽样检验就足以反应总体的品质水平。从S-1到S-4抽样检验数逐步增加,应该采用哪种水平,与很多的因素有关,例如: a、产品的制造方法以及质量特性; b、测试成本、测试时间的分析; c、供应商以往的质量状况; d、用户的要求分析; e、供应商的信用分析。 在制定检验方案时要综合考虑以上因素。在服装的辅料检验中有时采用以上的特殊抽样水平,例如拉链、纽扣等的检验。

AQL抽样标准

精选范本品质抽样检验标准 1、目的 规范、定义品质抽检检验标准。 2、适用范围 入库之前的材料、生产过程中的半成品、出货前的成品 3、职责和权限 3.1 IQC:负责入库之前材料的抽样及判定。 3.2 驻厂QC:负责生产过程中半成品的抽样及判定、负责出货前成品的抽样及判定。 4、引用标准 4.1《MIL-STD-105E》等同GB/T2828.1-2003 5、术语定义 5.1 缺陷:指不符合产品质量特性的要求的情况。 5.2 致命缺陷:指根据判断及经验显示对使用者或维修人员的生命、安全有危险的缺陷。 5.3 严重缺陷:指对产品的使用、功能有影响的不良现象。 5.4 轻微缺陷:指对产品的使用功能无影响,但会影响外观。 5.5 零缺陷:指产品单位上没有任何不符合特定之要求条件的缺陷。 5.6 样本:从总体中抽样的,用以测试、判断总体质量的一部分基本单位。 5.7 抽样:从总体中取出一部分个体的过程。 5.8 批量:一批产品包含的基本单位数量,以N表示。 5.9 样本大小:样本中包含的基本单位数量,以N表示。 5.10 AQL:指合格质量水平。 5.11抽样计划:指每一批中所需检验的产品单位数,以及决定该批允收率之准则(允收数及拒收数)。 5.12 抽检检验标准及定义(参考附表检验抽样表) 5.12.1 入库之前的材料、出货前的成品抽样定义

精选范本 注:当客户有要求时按照客户抽样标准进行 5.12.2 生产过程中的半成品抽样定义 首先进行首件检查,当稳定生产时,进行 5PCS/两小时 的外观、功能抽样检查。 5.12.3 库存超期品抽样定义 对OQC 抽检入库存放6个月及以上出库的产品,必须由QC 再次抽检(方法同第一次)合格,经品质经理承认后才能出货。 6、正常检验与放宽、加严检验的转换定义 6.1 正常到加严 当正采用正常检验时,只要初次检验中连续5批中有2批是不可接收的,则转移到加严检验。 6.2 加严到正常 当正采用加严检验时,如果初次检验的连续5批已被认为是可接收的,应恢复到正常检验。 6.3 正常到放宽 当正采用正常检验时,如果下列条件满足,应转移到放宽检验 a) 连续10批可接收 b) 生产稳定 c) 负责部门认为可放宽检验 6.4 转移流程图 7、相关文件 7.1《来料检验指导书》 7.27.3

(抽样检验)AQL抽样表

1. In general, a Six Sigma Black Belt should be quantitatively oriented.

通常,6西格玛黑带应定量导向。 2. With minimal guidance, the Six Sigma Black Belt should be able to use data to convert broad generalizations into actionable goals. 仅需最低限度的指导,6西格玛黑带就应能利用数据把泛泛的概括转化为可实施的目标。 3. The Six Sigma Black Belt should be able to make the business case for attempting to accomplish these goals. 6西格玛黑带应能为完成这些目标提供业务案例。 4.The Six Sigma Black Belt should be able to develop detailed plans for achieving those goals. 6西格玛黑带应能为达到这些目标制定详细的计划。 5.The Six Sigma Black Belt should be able to measure progress towards the goals in terms meaningful to customers and leaders. 6西格玛黑带应能测量出朝着预期目标进展对顾客和公司领导的意义。 6.The Six Sigma Black Belt should know how to establish control systems for maintaining the gains achieved through Six Sigma. 6西格玛黑带应知道如何建立控制体系来保持通过6西格玛所取得的收获。 7.The Six Sigma Black Belt should understand and be able to communicate the rationale for continuous improvement, even after initial goals have been accomplished. 6西格玛黑带应了解并能够传达持续改进的基本原理,即使在初始目标已经达到后也应这样。8.The Six Sigma Black Belt should be familiar with research that quantifies the benefits firms have obtained from Six Sigma. 6西格玛黑带应熟悉对通过6西格玛所获利益的量化研究。 9. The Six Sigma Black Belt should know or be able to find the PPM rates associated with different sigma levels (e.g., Six Sigma = 3.4 PPM) 6西格玛黑带应知道或能够找出与不同西格玛水平相关连的PPM比率(例如,6西格玛=3.4PPM)。 10.The Six Sigma Black Belt should know the approximate relative cost of poor quality associated with various sigma levels (e.g., three sigma firms report 25% COPQ 6西格玛黑带应了解与不同西格玛水平大致对应的劣质成本(例如,3西格玛水平的公司劣质成本约占25%) 11. The Six Sigma Black Belt should know how to quantitatively analyze data from employee and customer surveys. This includes evaluating survey reliability and validity as well as the differences between surveys. 6西格玛黑带应了解如何定量分析对员工和顾客进行调查所得到的数据,包括评估调查结果的可靠性、有效性以及各次调查之间的差异。 12. The Six Sigma Black Belt should understand the roles of the various people involved in change (senior leader, champion, mentor, change agent, technical leader, team leader, facilitator 6西格玛黑带应了解参与变革的各种员工所扮演的角色(高层领导、拥护者、顾问、变革代理人、技术领导、团队领导、推动者)。 13. The Six Sigma Black Belt should be able to design, test, and analyze customer surveys. 6西格玛黑带应能设计、检测和分析对顾客进行的调查。 14. Given two or more sets of survey data, the Six Sigma Black Belt should be able to determine if

aql抽样标准

aql抽样标准 QCINASIA采用的是国际上使用最广泛的检验标准ISO2859-1(此标准等同于:ANSI/ASQC Z1.4-2003,MIL STD MIL STD 105E, ISO 2859, NF06-022, BS6001, DIN40080, GB2828)。正常检验二级单次抽样计划(I,II,III)通常用于决定产品外观和功能的抽样数。特殊抽样计划(S-1, S-2, S-3, S-4)通常用于决定产品安全性、可靠性、产品性能和其它特殊测试的抽样数。 AQL抽样表

不同的抽样计划决定不同的检验样品数量。在表A中规定了三种抽样计划I级,II级和III级,如果客户没有特别要求,最常使用的是II级正常抽样计划。I 级抽样计划通常用于放松检验,III级抽样计划一般用于加严抽样检验。特殊抽样计划(S-1, S-2, S-3, S-4)通常用于小样品量检验的项目,如一些破坏性测试或是比较耗时的测试,或者对抽样风险要求不高的检验。 抽样数量由表A的样本量字母码和表B的AQL允收水平共同决定。通过表A可以确定样本字母码,通常表B可以决定抽样数量以及缺陷的允收标准数量。 默认的抽样计划是II级抽样,AQL允收标准为:致命缺陷(不允许),主要缺陷(2.5),次要缺陷(4.0)。 例如:假设对6000个产品按照单次正常抽样计划水平II,质量允收标准:致命缺陷/不允许,主要缺陷/2.5,次要缺陷/4.0来进行随机抽样检验,根据表A,6000在3201到10000这个数量范围,其相对应的样本量字母为代码为“L”,从表B中可以查到字母“L”对应的是抽样数“200”,因此可接受的最大的缺陷允许数量分别是:致命缺陷:0,主要缺陷数10,次要缺陷数14。 也就是:如果发现的致命缺陷数大于0,或者主要缺陷数大于10,或者次要缺陷数大于14,那么这批产品的检验结果是不通过的。 缺陷分类标准,如果客户没有特殊规定,QCINASIA将按下面的标准对缺陷进行分类: 致命缺陷:在产品的使用和维护过程中会给消费者带来伤害、不安全的情况,或者产品不符合相关法律法规的缺陷。 主要缺陷:会降低产品的使用性和可靠性的一些功能缺陷,或者是会影响销售的明显的外观缺陷。 次要缺陷:不会影响产品的使用,但会影响产品销售的缺陷。 如果在同一个(套)产品发现多个缺陷,在缺陷列表中的缺陷数,只记最严重的缺陷,但其它缺陷也要备注出来。如果发现任何致命缺陷,整批货的检验结果应该是不通过,由客户决定能不能接受。

AQL抽样检验

陈洪军课程提要: 1.什么是抽样检验?抽样检验的类型; https://www.360docs.net/doc/e28686226.html,-STD-105E的由来及采用; 3.基本属于及符号; 4.抽样检验实施程序; 5.105E抽样表使用实例; 6.抽样检验应注意的几个问题; 7.进一步的探讨。

1、什么事抽样检验: ?抽样检验——指为确定整批产品是否符合质量规格而检验部分产品的过程; ?适用场合——检验费用极高; 批量很大且时间紧迫; 流程材料过程; 破坏性试验; 抽样检验主要又3种类型,即计数型抽样方案/计量型抽样方案/特殊抽样方案。 计数型抽样方案:即利用样本中发现的不合格数与判定标准比较,以判定产品批是否 有合格的过程,如:MIL-STD-105D; 计量型抽样方案:即利用样本数据计算统计量,并与判定标准比较,以判定产品批是 否合格的过程; 2、MIL-STD-105E的由来及采用: ?MIL-STD-105D即美军标准105D,是国际上应用最广泛的抽样检验方案,常为政府采购合同所采取; ?1963年美国/英国/加拿大联合制定ABC-STD-105,美国人称它105D; ?1974年ISO在105D基础上制定颁布ISO02859,现行版本ISO02859-1(1999)?我国1987年采用并颁布GB2828-87; ?英国1972年颁布BS6001; ?1989年颁布MIL-STD-105E; ?美国现行标准ANSI/ASQC Z1.4-1993; ?我国依TSO2859.1(99)修改,重新发布并执行现行版本GB2828.1-2003; 3、基本术语及符号: ?N——批量;

?n——样本量; ?P——批质量(产品批不合格率D/N,非样本不合格率d/n); ?d——样本中的不合格数; ?AQL——可接收质量水平(为抽样目的,在一批中,被认为可以接收的不合格 个体的最大比例或百分数); ?检验水平——IL(反映了批量与样本量的对应关系); 一般检查水平:Ⅰ/Ⅱ/Ⅲ(3个); 特殊检查水平:S-1、S-2、S-3、S-4 (4个) ?接收数——Ac常用c表示; ?拒收数——Re; 4、抽样检验实施程序: 4.1、规定产品质量要求: 在产品技术标准或订货合同中,必须明确规定产品的技术性能,技术指标,外观以及质量判定标准,根据这些特性转换确定为抽样检验的具体项目。 检验项目一般包挂: ※产品性能,如安全/可靠性等; ※产品功能,如产品使用性体现以及尺寸等; ※外观; ※包装要求; 上述项目都是缺陷分类的基础。 4.2、缺陷分类: 美国标准协会(ANSI)缺陷分类及定义: ?关键缺陷:指在个人使用、维护或依赖该产品时产生危险及不安全的

AQL品质抽样检验标准

品质抽样检验标准 1、目的 规范、定义品质抽检检验标准。 2、适用范围 入库之前的材料、生产过程中的半成品、出货前的成品 3、职责和权限 3.1 IQC:负责入库之前材料的抽样及判定。 3.2 驻厂QC:负责生产过程中半成品的抽样及判定、负责出货前成品的抽样及判定。 4、引用标准 4.1《MIL-STD-105E》等同GB/T2828.1-2003 5、术语定义 5.1 缺陷:指不符合产品质量特性的要求的情况。 5.2 致命缺陷:指根据判断及经验显示对使用者或维修人员的生命、安全有危险的缺陷。 5.3 严重缺陷:指对产品的使用、功能有影响的不良现象。 5.4 轻微缺陷:指对产品的使用功能无影响,但会影响外观。 5.5 零缺陷:指产品单位上没有任何不符合特定之要求条件的缺陷。 5.6 样本:从总体中抽样的,用以测试、判断总体质量的一部分基本单位。 5.7 抽样:从总体中取出一部分个体的过程。 5.8 批量:一批产品包含的基本单位数量,以N表示。 5.9 样本大小:样本中包含的基本单位数量,以N表示。 5.10 AQL:指合格质量水平。 5.11抽样计划:指每一批中所需检验的产品单位数,以及决定该批允收率之准则(允收数及拒收数)。 5.12 抽检检验标准及定义(参考附表检验抽样表) 5.12.1 入库之前的材料、出货前的成品抽样定义

注:当客户有要求时按照客户抽样标准进行 5.12.2 生产过程中的半成品抽样定义 首先进行首件检查,当稳定生产时,进行 5PCS/两小时的外观、功能抽样检查。 5.12.3 库存超期品抽样定义 对OQC抽检入库存放6个月及以上出库的产品,必须由QC再次抽检(方法同第一次)合格,经品质经理承认后才能出货。 6、正常检验与放宽、加严检验的转换定义 6.1 正常到加严 当正采用正常检验时,只要初次检验中连续5批中有2批是不可接收的,则转移到加严检验。 6.2 加严到正常 当正采用加严检验时,如果初次检验的连续5批已被认为是可接收的,应恢复到正常检验。 6.3 正常到放宽 当正采用正常检验时,如果下列条件满足,应转移到放宽检验 a) 连续10批可接收 b) 生产稳定 c) 负责部门认为可放宽检验 6.4 转移流程图 7、相关文件 7.1《来料检验指导书》 7.2《成品出货检查标准》 7.3 检验抽样表