脱硫系统优化改造总结_张云芳.pdf

第2期中氮肥No.2 2011年3月M-SizedNitrogenousFertilizerProgress Mar.2011

脱硫系统优化改造总结

张云芳,艾红霞,周国明

(山东华鲁恒升化工股份有限公司, 山东德州253024)

[摘要] 通过更换半脱系统脱硫剂及对半脱系统进行优化改造并将变脱的脱硫剂由DDS改为与半脱相同的活化RTS脱硫剂,解决了老合成氨系统造气炉掺烧高硫煤时脱硫系统效率低的问题,降低了碱耗,取

得了良好的经济效益。

[关键词] 高硫煤;半脱;变脱;改造;优化

[中图分类号] TQ113.26+4 [文献标识码] B [文章编号] 1004 -9932(2011)02 -0011 -03

OptimizingRevamponDesulfurizingSystem

ZHANGYunfang, AIHongxia, ZHOUGuoming

(ShandongHualu-HengshengChemicalCo.,Ltd, Dezhou253024, China)

Abstract:Throughrenewingdesulfurizingagentandrevampingondesulfurizingsystemofsemi-watergas, replacingDDSwitha-RTSinshiftgasdesulfurizingsystem, theproblem ofdesulfurizinge f ectlowinold ammoniaplantwhenhighsulfurcoalareaddedintothecoalissolved, reducedalkaliconsumption, obtained goodeconomicresult.

Key Words: high sulfur contained coal; semi-water gas desulfurizing; shift gas desulfurizing; revamping;optimizing

我公司老系统180kt/a合成氨装置半水煤气净化采用脱硫※0.8MPa变换※变换气脱硫※丙碳脱碳※铜液精炼工艺。在煤价低时,煤造气主要以晋城低硫煤为原料,半水煤气脱硫(简称半脱,下同)进口H2S含量在0.7~0.91g/m3,半脱出口和变换气脱硫(简称变脱,下同)出口H2 S含量在指标内。近年来,随着煤炭价格上涨和采购困难,我公司掺烧了含硫量较高、价

[ 收稿日期] 2010-09-27 [修稿日期] 2010-10-25

[ 作者简介] 张云芳(1973— ), 女, 河南信阳人, 1997年毕业于西北大学精细化工专业,工程师。格较低的阳泉煤(根据煤炭处提供的资料,入炉煤硫含量每增加1%,每吨煤炭价格降低150元),半脱进口H2S含量升高至 1.2~ 1.5 g/m3,半脱出口和变脱出口H2S含量超标,装置经常因硫含量高减量运行,严重制约了生产。为此,我公司分3步对脱硫系统进行了优化改造,达到了稳定生产和降低消耗的目的。

1优化前系统状况

1.1半脱系统

采用栲胶法脱硫。以晋城低硫煤为原料时,半脱进口H2S含量在0.7~0.91g/m3,半脱出

3结束语最大难点在于催化剂的分层还原。如何更好地实现催化剂的分层还原,提高催化剂的还原质量,

绝热冷激型甲醇合成塔内件催化剂的装填、还需对此型内件催化剂的装填及升温还原做更加升温还原与其他形式的甲醇合成塔内件相比有其深入细致的探讨与研究,使好的设备发挥更大的自身的特点。根据我公司绝热冷激型甲醇合成塔能力,把此种内件的优点在生产实践中进一步体使用的实践,此型合成塔内件催化剂升温还原的现出来。

· 12·中氮肥第2期

口H2S含量小于70mg/m3,纯碱每日的加入量为3 000~ 3 600kg(冬季,下同)。2006年掺烧高硫煤后,半脱进口H2S含量升高至 1.2~ 1.5 g/m3 , 半脱出口 H2 S经常超标至 84 ~ 91 mg/m3 , 纯碱每日加入量为 4 200~ 5 200kg。装置经常因硫含量高减量运行,加上V2O5价格上涨,成本上升,半脱成为老系统合成氨装置稳定生产的瓶颈。

1.2变脱系统

采用DDS脱硫催化剂。以晋城低硫煤为原料时,变脱进口H2S含量在200mg/m3以下,出口H2S含量在30mg/m3以下。2006年掺烧高硫煤后,受半脱出口H2S超标影响,变脱进口H2 S含量在 200 mg/m3以上, 出口 H2S含量在35 ~50 mg/m3, 未脱除的H2S带入脱碳系统后在丙碳液再生时富集于CO2气体中进入尿素工序,使尿素工序的CO2气体在脱硫前H2S 含量高达180~250mg/m3,导致尿素脱硫剂更换频繁,5个脱硫塔由最初的2月更换1塔改为2周更换1塔。

2优化措施及效果

2.1更换半脱脱硫剂

2006年12月半脱系统开始试用长春市新瑞科贸有限责任公司的RTS脱硫剂。使用RTS脱硫剂后,效果明显:硫磺产量每班由平均30块增加到42块(每块约20kg),最高为46块;脱硫液中副盐含量由350g/L降至200g/L;纯碱加量由每天 4 500kg降至 3 600kg,吨氨耗碱由

6.1 kg降至 4.67 kg;栲胶、 V2O5停用 ;脱硫效率提高,吨氨脱硫成本由10.74元降至

7.8元。

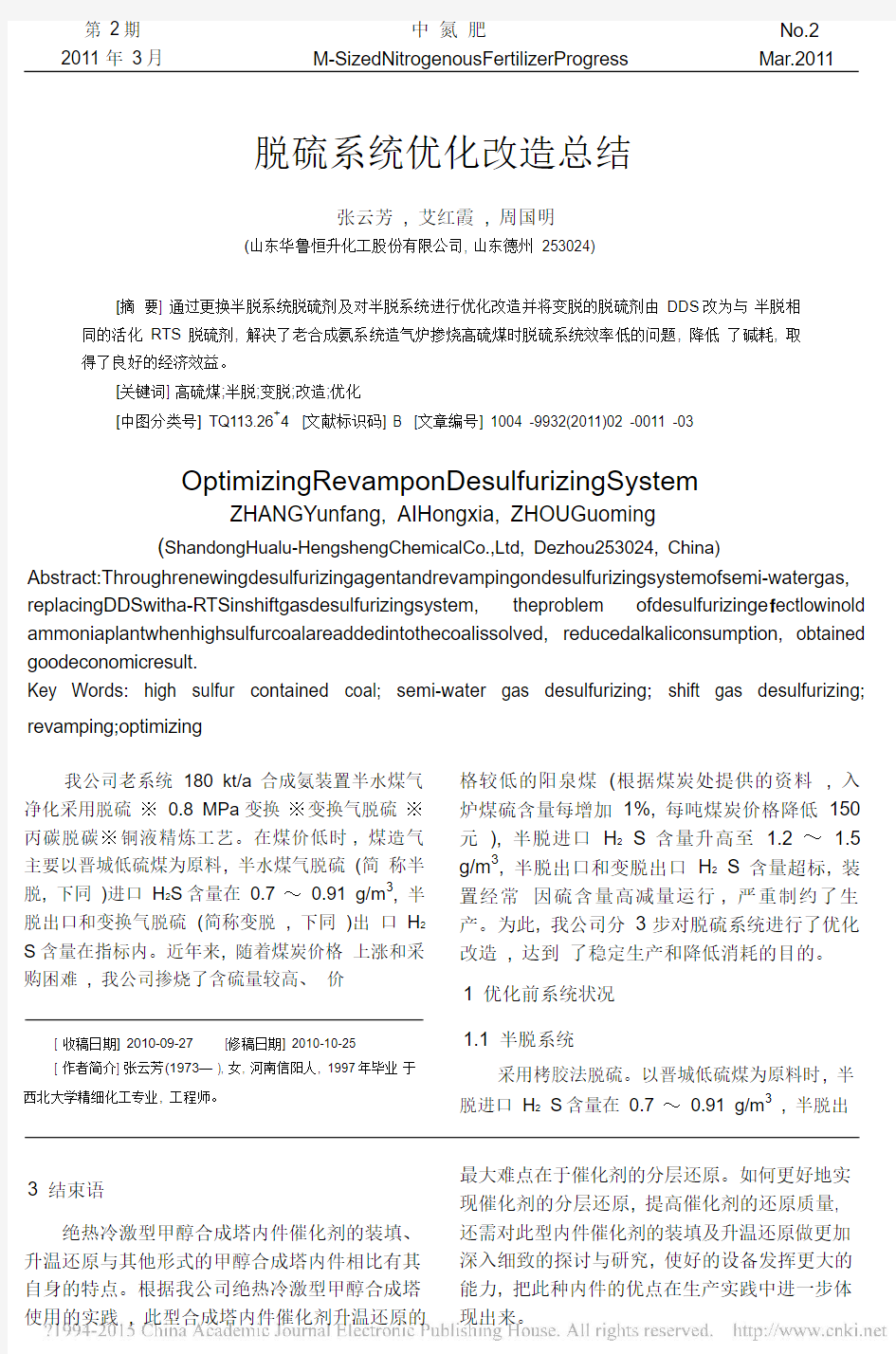

半脱更换脱硫剂前后数据对比见表1。

表1半脱更换脱硫剂前后数据对比

时间

脱硫液组分/g· L

-1

进口H2S 出口H2S 脱硫效率纯碱加入量总碱NaCO 栲胶副盐-3 -3 /% -1

23 /g· m /mg· m /kg· d 30.74 12.72 0.94 347.9 1.2 70 94.2 4 400

更换前30.2 13.2 0.68 390.5 1.2 61 94.9 4 600

26.5 14.84 0.62 296.6 1.5 84 94.4 4 200

26.5 6.9 231 1.2 50 95.8 3 600 更换后27.6 10.1 111.6 1.5 42 97.2 3 400

32.3 13.2 105.2 1.2 38 98.8 3 600

2.2半脱系统改造

2.2.1改造情况

2008年5—10月进行了半脱系统改造。为不影响系统生产,改造采取提前预制,利用10月初检修机会接头的方法。改造目标是半脱要达到进口H2S为 2.5g/m3的处理能力。改造方案是在原有1#、2#脱硫系统上增加3#脱硫塔,新增1台再生槽、1台贫液泵、1台富液泵、1台连续熔硫釜和泡沫槽,加大脱硫和再生能力,增加整个系统的处理能力。改造的创新点如下。

(1)在新再生槽设计上有了新突破:①设计了3层分布板,增加了解吸面积和停留时间;②针对硫泡沫黏度较大的状况,由单耳槽改为双耳槽设计;③对流道进行改进,实现了人字流道设计。通过以上设计,再生槽采出硫泡沫由间歇性提取改为连续性溢流方式,减少了硫的反复浮选,从而防止其过度氧化,降低了溶液中的悬浮硫含量,提高了贫液质量。

(2)新熔硫采用连续熔硫釜, 连续熔硫釜在我公司是首次应用。连续熔硫提高了硫磺的纯度和产量,解决了半水煤气硫含量高生产状况下处理硫泡沫能力有限、残液不能回收、环保压力大的难题。

(3)增设沉淀池、冷却池对熔硫残液进行回收,大大降低了碱耗。

(4)有效地将1#、2#脱硫系统的气量分流给3#脱硫塔,由2塔吸收变为3塔吸收,气量分配更合理。

2.2.2效果

半脱系统改造后于2008年10月12日投产,通过调整优化,其节能效益凸显:进口H2S含

量由原来的 1.2g/m3提高到 2.8~ 3.0g/m3, 2.6 m炉可全烧阳泉煤 , 3 m炉掺烧阳泉煤的比例达80%,每天多烧500t阳泉煤;硫磺产量由每班平均65块增加到85块,最高班产量达91块 ;在进口 H2 S含量增加 120%的情况下, 纯

第 2期

张云芳等:脱硫系统优化改造总结

· 13 ·

碱消耗量不但没有增加 , 而且有较大幅度的下 于调节和控制, 降低了工人的劳动强度;再生泡

降 , 脱硫成本没有增加 ;脱硫效率高达 98.5%

沫提取由间歇提取改为连续溢流, 单质硫浮选后

~ 99%。改造后, 脱硫溶液各组分含量比原来控 及时排出, 避免了单质硫的沉淀;脱硫塔阻力无 制得低 , 药品消耗量减少 , 副反应明显减少, 易 明显变化。半脱系统改造前后数据对比见表 2。

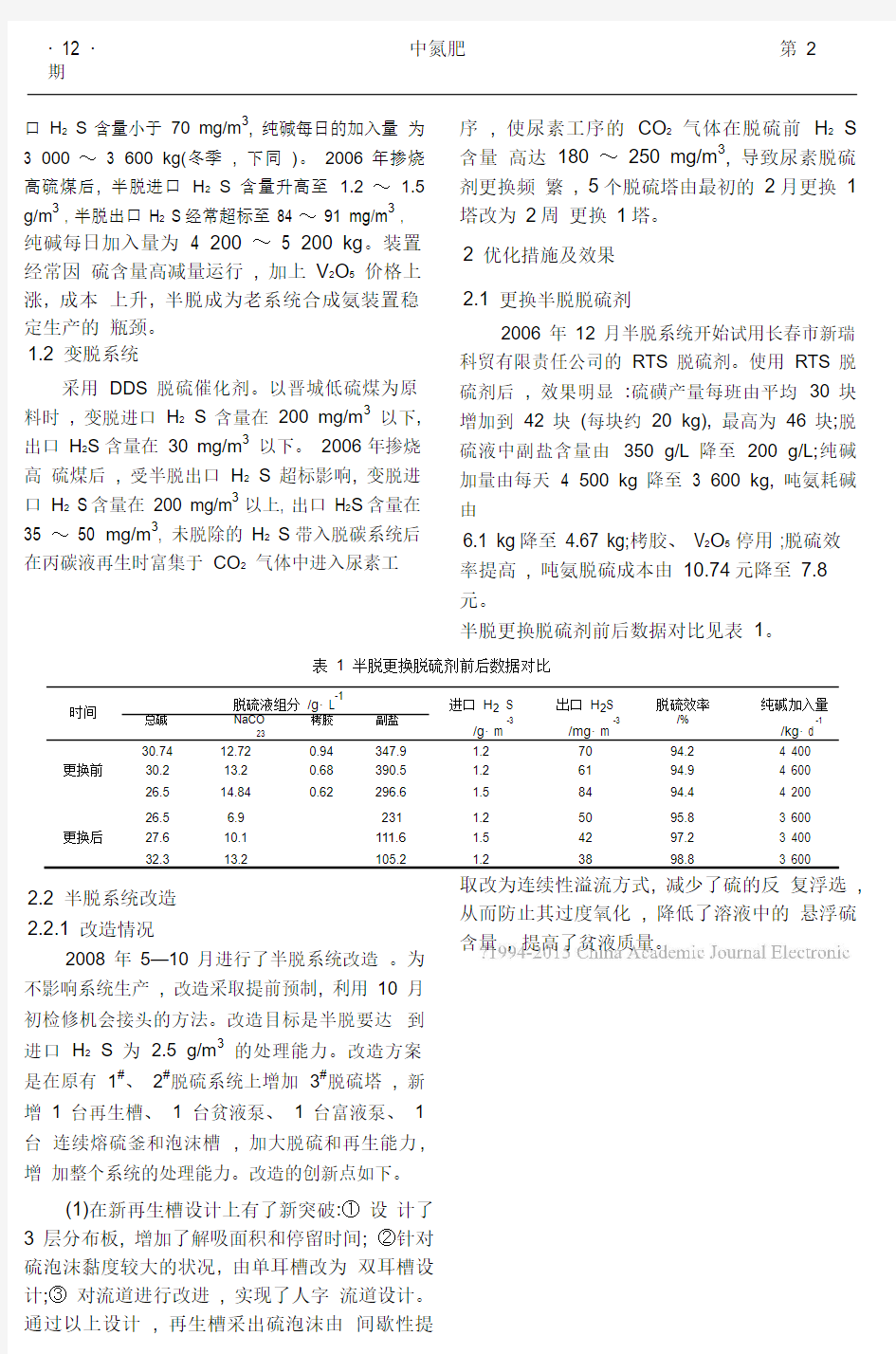

表 2 半脱系统改造前后数据对比

1#

系统

2#

系统

纯碱加入量 时间

进口 H 2 S 出口 H 2 S 脱硫效率 进口 H 2 S 出口 H 2 S 脱硫效率

/kg· d

-1

/g· m -3

/mg· m

-3

/%

/g·m -3

/mg· m

-3

/%

1.2 45 96.2 1.2 30

97.5 5 600

改造前 1.2 50 95.8 1.2 45 96.2 6 000 (2008年 9月)

1.5

50 96 1.5 70 94 6 400

1.2 30 97.5 1.2 45 96.2 5 200

2.8 30 98.9 2.8 50 98.2 4 200

改造后

3 61 97.9 3 45 98.5

4 000

(2008年 12月)

3.2 15 99.5 3.2 30 99 4 200

3

30

99

3

30

99

4 400

2.3 变脱系统溶液调整

半脱改造后, 变脱进口 H 2S 含量在 169

mg/m 3 以下时 , 出口 H 2S 含量能控制在 28 mg/m 3

以 下。但由于 DDS 溶液与栲胶溶液不兼容 , 栲胶 溶液会导致 DDS 溶液 “中毒 ” 失去携氧能力, 因此半脱和变脱使用不同的熔硫釜 , 2系统的硫 泡沫送不同的高位槽, 分离的贫液各自回系统, 岗位操作人员工作量大, 且变脱泡沫熔硫难度较 高 , 为此对变脱溶液进行了调整。

2009年 11月利用检修机会 , 用活化 RTS 溶 液置换 DDS 溶液 , 10 d 后系统 DDS 溶液置换完 毕。使用 RTS 脱硫剂后, 变脱出口 H 2 S 含量能

较好地控制在 20 mg/m 3

以下。 变脱改用 RTS 脱硫剂后 , 为了提高脱硫

效 率 , 在生产中要注意以下几点。

(1)从生产数据分析, 变脱液须维持高总 碱度,

但冬季气温较低, 变脱液总碱度又不宜过 高 , 因为当总碱度超过 34 g/L 后溶液会出现碱 结晶, 在填料中析出造成堵塔 , 因此冬季变脱液 总碱度应控制在 34 g/L 以下, 气温回升后可以 逐渐提高至 34 ~ 35 g/L 。 RTS 脱硫剂含量控制在 (30 ~ 40)×10-6 。

(2)变脱增开 3 台贫液泵, 增大了溶液循 环量, 循环量由 550 m 3

增加到 740 m 3

。溶液循 环

量增大, 溶液的再生时间缩短, 变脱的调整重 点应放在溶液再生的调节上, 在溶液循环量和溶

液再生时间之间寻找合理的平衡点。(3)溶液新鲜度直接影响其吸收效果 , 因

此溶液的新鲜度降低后,应对溶液进行部分置换,以提高溶液的吸收率。

(4)在能够调节变脱和闪蒸槽液位的情况下,降低闪蒸压力,增加CO2闪蒸放空量,减少再生副产物的生成量,提高溶液吸收效果。

(5)RTS药品要按时按量进行滴加 , 杜绝从地池子一次集中加入。

(6)控制好溶碱温度。纯碱由白班集中加入改为白班和中班分批加入。

(7)加强溶液再生管理, 定期检查喷射再生空气量的大小,发现喷射器吸气效果差时,及时进行清理。

(8)要保证硫泡沫流道通畅 , 制定措施, 班班冲洗。

3总结

实施3大优化措施后,半脱和变脱系统有了很大改善,2系统吨氨消耗均有降低,系统抗冲击能力加大,煤炭采购成本相对降低,不同煤配烧比例灵活,半脱进口H2S含量在 2.8g/m3以下时,出口H2S含量在50mg/m3以下,变脱进口H2S 含量在121~196mg/m3时,出口H2S含

量在10~20mg/m3,尿素系统脱硫装置寿命延长,为整个系统的稳定生产起到重要作用。

通风系统优化方案

通风系统优化方案 平禹煤电公司一矿 编制:陈占旭 2009年5月8日

一、矿井概况 平禹一矿位于禹州市北9km,郑平公路两侧。井田西起小王庄断层,东至315勘探线,北至二1煤层露头及魏庄断层为界,南到黑水河断层、肖庄断层,即-800m水平,东西长8km,井田面积10.5km2。 平禹一矿始建于1969年,1976年10月投产。设计生产能力60万吨/年,经过多次技术改造,2005年实际生产能力达100万吨/年,矿井二1、二3两层煤。主采二1煤层,煤厚0.99—12.55m,平均5.69m,一般4.0---7.0m,井田西北有一条封闭型的断层,造成局部瓦斯富存量较大,在开采过程中,由于二1、二3煤层间距较小,易出现未采煤层瓦斯释放到开采煤层的现象;二3煤层较薄平均厚度在1.8m左右。 矿井为低瓦斯矿井。 平禹一矿,地质构造处于白沙向斜的东北部。矿区北、西、南三面环山,为一向东南开阔的“箕形”向斜汇水盆地。多次受水灾的危害,造成矿井巷道普遍压力大,巷道变形快,有效通风断面小,通风阻力大,维护周期短。目前矿井正处于东区水灾复矿阶段。 矿井运输、回风大巷、采区上、下山及车场采用砌硂、U型钢、裸巷、锚喷、锚网、工字钢等多种支护形式,由于受压力和顶板(顶板破碎严重)条件影响,巷道变形较大,

一定程度上影响通风。 矿井目前的通风系统为中央边界抽出式,主要通风机为FBCDZNo26型对旋式,一台使用,一台备用,转速740r/min,风机叶片安装角度为-9/-9o,配用电机功率为2*355KW,两条立井进风和一条斜井进风,一条并联回风斜井:1、新鲜风流由副井(主井)进入主石门、东西大巷,经采区运输上山供给各采面、掘进工作面,乏风流经采区轨道上山进入采区回风巷,经风井由主要通风机抽出地面。2新鲜风流由明斜井进入三采区,经采区运输上山供给各采面、掘进工作面,乏风流经采区轨道上山进入采区回风巷,经风井由主要通风机抽出地面。掘进工作面采用局部通风机压入式通风。 二、矿井通风系统优化改造的必要性 平禹一矿目前总进风量为5416m3/min,总回风量5703m3/min(风速为9.70 m3/s,超过最高允许风速8m3/s),风机房水柱记读数为3000Pa。主石门的供风量为3547m3/min(风速为6.03m3/s,接近最高风速8m3/s),明斜井的供风量为1869m3/min(风俗为3.80m3/s)。 东翼实际进风量为2629m3/min。设计风量为(各地点)1160*(通风系数)1.2+300(一采区下车场至明斜井之间避免出现盲巷和风路絮乱情况)=1692m3/min。目前有效用风地点为2个扒修工作面(三皮带下山扒修需风量为

系统优化最佳方案

WindowsXP终极优化设置(精心整理篇) 声明:以下资料均是从互联网上搜集整理而来,在进行优化设置前,一定要事先做好备份!!! ◆一、系统优化设置 ◆1、系统常规优化 1)关闭系统属性中的特效,这可是简单有效的提速良方。点击开始→控制面板→系统→高级→性能→设置→在视觉效果中,设置为调整为最佳性能→确定即可。 2)“我的电脑”-“属性”-“高级”-“错误报告”-选择“禁用错误汇报”。 3)再点“启动和故障恢复”-“设置”,将“将事件写入系统日志”、“发送管理警报”、“自动重新启动”这三项的勾去掉。再将下面的“写入调试信息”设置为“无”。 4)“我的电脑”-“属性”-“高级”-“性能”-“设置”-“高级”,将虚拟内存值设为物理内存的2.5倍,将初始大小和最大值值设为一样(比如你的内存是256M,你可以设置为640M),并将虚拟内存设置在系统盘外(注意:当移动好后要将原来的文件删除)。 5)将“我的文档”文件夹转到其他分区:右击“我的文档”-“属性“-“移动”,设置 到系统盘以外的分区即可。 6)将IE临时文件夹转到其他分区:打开IE浏览器,选择“工具“-“internet选项”-“常规”-“设置”-“移动文件夹”,设置设置到系统盘以外的分区即可。 ◆2、加速XP的开、关机 1)首先,打开“系统属性”点“高级”选项卡,在“启动和故障恢复”区里打开“设置”,去掉“系统启动”区里的两个√,如果是多系统的用户保留“显示操作系统列表的时间”的√。再点“编辑”确定启动项的附加属性为/fastdetect而不要改为/nodetect,先不要加/noguiboot属性,因为后面还要用到guiboot。 2)接下来这一步很关键,在“系统属性”里打开“硬件”选项卡,打开“设备管理器”,展开“IDE ATA/ATAPI控制器”,双击打开“次要IDE通道”属性,点“高级设置”选 项卡,把设备1和2的传送模式改为“DMA(若可用)”,设备类型如果可以选择“无”就选为“无”,点确定完成设置。同样的方法设置“主要IDE通道”。

烟气脱硫系统节能优化措施

烟气脱硫系统节能优化措施 1背景 根据国家发展改革委、环境保护部等“关于印发《煤电节能减排升级 与改造行动计划(2014—2020年)》的通知”(发改能源[2014]2093号)中明确了燃煤电厂节能减排主要参考技术。其中,针对现役机组节 能部分提出了脱硫系统运行优化,预计可以降低供电煤耗约0.5g/kWh。本文主要对现有脱硫运行优化措施进行简单的描述。 2节约设备运行电耗 因为旋转设备较多,脱硫系统的厂用电率占整个机组运行电耗的1%以上,降低脱硫系统的运行电耗,可以有效的降低机组的运行费用。在 脱硫系统中,浆液循环泵的电机功率约在1000kW左右、氧化风机的电 机功率约在600kW左右,石膏脱水系统中的真空泵的电机功率也超过200kW,均为高压电机(6kV或者10kV),想降低脱硫系统的运行成本, 必须有效降低高压大电机的运行电耗。 2.1引增合一改造目前新建机组均不在单独设置增压风机。处于安全及经济性考虑,有增压风机的在役机组大多进行了引增合一改造,改 造增压风机后,针对600MW机组而言,可有效降低厂用电率0.05%以上。 2.2降低浆液循环泵的运行电耗(1)在现役机组进行脱硫系统改造时,有条件时可以通过对吸收塔的塔型进行优化,调整石灰石浆液的pH值、脱硫系统的钙硫比等数值,或者通过调整塔内的烟气流速参数,使浆 液循环泵的运行功率达到最低值。如果设置烟气换热器后,吸收塔入 口的烟气温度会大大降低,烟气的体积流量也会随之降低。在液气比 等参数不变的情况下,浆液循环泵的流量可以相对应的减少,泵的耗 电量可以随之降低。(2)合理的选取系统的设计阻力,使浆液循环泵的 扬程降低,可以减少泵的耗电量。例如适当加大浆液循环管的管径, 使系统的流速降低,一是可以在停泵时避免损坏滤网,同时又减少系 统的水力损失。(3)根据机组的实际情况来调整泵的运行方式。受上网

热能动力系统优化与节能的改造 甄克建

热能动力系统优化与节能的改造甄克建 摘要:随着我国可持续发展战略的提出,发电厂在发展过程中更加注重热能动 力系统的节能改造工作,希望降低资源浪费,提高发电厂的发电工作质量。基于此,本文就对热能动力单元机组气温控制系统进行阐述,并提出热能动力系统优化、节能改造对策,以期为发电厂改造热能动力系统提供参考依据。 关键词:热能动力系统;优化;节能;改造 中图分类号:TM62 文献标识码:A 引言 热能的有效利用,准确说是针对各种工业生产过程中产生的热能的回收再利用,大大降低了能源消耗,有助于企业进一步提高经营收益,并且在整个行业和 领域内实现更高效的资源回收利用,达到节能减排的相关指标要求,促进相关企 业乃至整个能源产业的持续发展,还要不断总结经验,提升热能利用技术水平。 1 发电厂热能动力系统概况 1.1 热能动力系统简介 传统发电厂有着自身的技术形态,在多项技术设备中,热能动力系统是其中 最为重要的部分,热能动力的产生主要是机械形态,能量转换依赖机械能,由高 温热源输送,产生热能效应,通过高温高压作用产生系统膨胀,排除循环产生的 废热。目前从技术现状看,系统高温热源来源单一,主要还是由煤炭燃烧来实现,而煤炭是一种不可再生的资源,随着使用量的加剧,其产量越来越少,不但不利 于能源供应持续发展,更在热能的输送中产生大量的有害气体,对环境造成一定 的污染,做好节能减排是行业内外广泛关注的重要课题。 1.2 优化系统的现实意义 发电厂是一个高能耗的生产型企业,在长期的发展过程中,消耗掉了大量的 煤炭资源,由此产生出一系列的问题,已经影响到了当前的全球生态。面对煤炭 能源的紧缺、严峻的环境污染等现实问题,只有全面进行技术提升,才能保证良 好效益。要在可持续发展理念指导下,树立全新的环保理念与意识,充分挖掘企 业自身能力,形成综合效益提升,要把节能技术放在创新首位,对自身系统进行 优化改良,提升系统的整体功能与效率。可以说,在发电厂各类设备中,热能动 力系统是最具有开发提升潜力的设备系统,在节能上有着巨大的潜力可挖,要在 现代科学技术指导下,全面合理进行系统优化改造,提高能源利用效果,缓解环 境保护的压力。 2 热能动力单元机组气温控制系统分析 锅炉在运行过程中,主要系统包含热蒸汽系统和再热蒸汽温度调节这两方面 内容,这两方面内容有着各自的用途,如,热蒸汽系统主要作用是对热力动能系 统的温度进行调控,保证温度合理,不会影响发电厂工作效率。一般情况下,温 热蒸汽系统温度被控制在一个固定范围内,并按照每 5 摄氏度的幅度下降,此种 情况下,就可以对热经济性稳定控制,保证发电厂经济效益。但是热能动力单元 机组气温控制系统在使用过程中还存在以下几个方面难点:第一,热能动力单元 机组在运行过程中经常会受到蒸汽负荷、燃料成分、火焰温度、减温水量、烟气 侧过剩空气系数等诸多因素影响,造成内部温度出现不稳定情况,增加气温控制 工作难度。第二,热能动力单元机组气温控制系统在运行过程中具有惯性强、延

连续系统的最优控制

第6章 连续系统的最优控制 6.1 最优化问题 6.2 最优控制的变分法求解 6.3 线性系统二次型性能指标的最优控制 1、线性系统有限时间最优状态调节系统 ◆二次型性能指标 设受控系统对平衡点的增量方程为 ()()()()()x t A t x t B t u t ?=?+?,00()x t x ?=? 简记为 ()()()()()x t A t x t B t u t =+,00()x t x = 最优状态调节是指:对上述系统,在时间区间0[,]f t t t ∈,

寻求最优状态反馈控制,使初始状态偏差00()x t x =迅速衰减,且同时使二次型性能泛函 11()()[()()()()]d 22f t t t t f f f x u t J x t Q x t x t Q x t u t Q u t t =++? * min f x u J J J J J =++→= 式中 ()0f n n Q ?≥——终端加权矩阵。 ()0x n n Q ?≥——状态加权矩阵。 ()0u r r Q ?>——控制加权矩阵。 三个加权矩阵均为对称矩阵,为简单,一般取为对角矩 阵。 ●1()()2 t f f f f J x t Q x t =表示对终端状态偏差即稳态控制精度的限制。当1 diag[]f f fn Q q q =,2 1 1()2n f fi i f i J q x t ==∑

●0 1()()d 2f t t x x t J x t Q x t t =?表示对控制过程中状态偏差衰减速度的要求。当1 diag[]x x xn Q q q =,0 2 11()d 2f t n x xi i i t J q x t t ==∑? ●0 1()()d 2f t t u u t J u t Q u t t =?表示对控制过程中所消耗的能量的限制,以避免状态偏差过快衰减导致控制量超过允许数值。当 1 diag[]u u ur Q q q =,0 2 11()d 2f t r u ui i i t J q u t t ==∑?,2()i u t 可理解为功率。 实际上,在性能指标中,x J 已经对控制的稳态精度有所要求。当对稳态精度有更高的要求时,才增加f J 项。 由上可知,上述二次型性能指标的物理意义是,在整个时间区间0[,]f t t t ∈,特别是终值时刻f t t =上状态变量尽量接近于0

优化方案范文6篇

优化方案范文6篇 优化方案范文6篇 优化方案篇1 1.引言 随着现在社会经济的不断发展,证券市场已经是我国市场经济体系的重要组成部分。对于我国证券市场目前所处的阶段,证券市场面临着新的机遇和挑战。证券行业特点是对于信息技术的高度依赖,因此,作为证券市场支撑的证券行业信息系统也面临着更高的要求,才能更好地支撑目前证券市场的发展。 2.证券公司现行信息系统运营维护现状与问题分析 2.1 运营工作量大 由于我国证券行业交易量大,行业相应的运行系统每日的运行工作量较大,而证券行业特点是对于信息技木高度依赖,过大的工作量一旦导致信息系统出现故障中断,影响交易的正常进行,带来的损失和影响是难以承受的。 从信息系统的角度来看,分散式多交易节点系统的日常维护工作,工作量要比单节点的集中交易系统的运营维护压力增加几倍。同时从信息学的角度来看,当数量呈现倍数上升时,其故障点以及发生故障的可能也随之上升,降低大事故的好处将会带来小事故数量的增加。 2.2 运营准确度要求高

现代交易系统的一大要求是故障容忍度较低区别于我国曾经使用过的书面交易系统,电子化交易本身就对管理运营维护进度要求较高。由于证券行业的交易性质影响,每日承担着以数字为主同时数额较大的成交量,对于信息系统运营准确度要求自然较高。同时,我国证券相应监管层对于证券交易事故零容忍的监管要求,对于我国证券行业的信息系统运营准确度要求更是提升到了一个十分严苛的程度。 2.3 在创新压力下系统更新要求严苛 中国的证券资本市场于90年代才开始创始和发展,整体上仍未成熟,从本质上还是处于向国外学习先进资本市场经验的阶段,近年来进行的几次业务创新也是以国外发展为主要参考。然而,由于整体资本市场差距较大,国内不断高涨的资本市场投资热情又促使国内证券市场不断引入新的业务品种和交易规则,整体不断更新的数据众多。而我国的证券市场发展市场较短,在短时间内,我国证券市场的业务创新频率较高。根据20xx年的统计,我国的证券系统在业务创新要求下,相关的业务系统变更数量多达近百次,基本上每周都需要有较大的系统变更。 2.4 系统的整体运营维护工作促使管理难度增大 由于我国目前证券市场业务丰富,每个业务都由相应的系统相掌控,因此整个证券行业信息系统需要运营管理的系统相当复杂,主要包括QFII系统,集中交易、融资融券、CIF、CRM、网上交易、资管系统、新意系统、三方存管系统、IB系统等。在此基础上,分布式交易节点以及沪深多个交易

火电厂石灰石——石膏湿法脱硫系统优化运行的策略改进 张海军

火电厂石灰石——石膏湿法脱硫系统优化运行的策略改进张海军 发表时间:2017-11-07T19:35:38.157Z 来源:《基层建设》2017年第19期作者:张海军 [导读] 摘要:石灰石—石膏湿法脱硫是一种历史较为悠久的脱硫工艺,在实际生产中,为了能够降低生产成本、提升生产效率,做好其运行策略的优化十分关键。 神华陕西国华锦界能源有限责任公司 719300 摘要:石灰石—石膏湿法脱硫是一种历史较为悠久的脱硫工艺,在实际生产中,为了能够降低生产成本、提升生产效率,做好其运行策略的优化十分关键。在本文中,将就火电厂石灰石——石膏湿法脱硫系统优化运行的策略改进进行一定的研究。 关键词:火电厂;石灰石——石膏湿法脱硫系统;优化;策略改进; 1 引言 在火电厂运行中,脱硫是非常重要的一项工作内容。其中,石灰石—石膏湿法脱硫是我国很多电厂经常使用道的一种方式,但在实际应用当中,还存在着一定的问题,如运行稳定性差以及经济水平较差等,对此,即需要在原有基础上积极做好改进,保障脱硫效果。 2 石灰石—石膏湿法脱硫特点 该技术的特点有:第一,脱硫效率高。就目前来说,该方式在实际脱硫工作中已经具有了较高的完成效率,其完成率在95%左右。但在以该方式脱硫处理时,在完成脱硫后,二氧化碳依然具有较低的浓度,在处理后烟气当中的含尘量大幅度减少。在较大规模机械设备运行中,通过该技术的应用即能够对大幅度对二氧化硫含量进行降低,以此提升电厂与地区总量控制效率;第二,可靠性高。在以该方式生产时,其将具有98%以上的投运率。在我国,大部分电厂都在生产当中对该技术进行应用,可以说该技术在我国具有着较长的发展以及应用历史。该种情况的存在,则使得该技术在我国具有着较为成熟的使用水平,且在技术使用经验方面十分丰富,在脱硫设备实际应用中,也并不会影响导火电厂锅炉的正常运行。而当大机组实际脱硫工艺开展中,其使用寿命相对较长,且部分厂家在实际技术应用时也将获得较好的投资效益;第三,实用性较强。石灰石—石膏湿法脱硫技术具有着较强的实用性。在以该方式开展烟气脱硫处理时,并没有对具体煤种具有较高的要求,即无论是含硫量在1%以下的低硫煤还是含硫量在3%以上的高硫煤,都能够以该方式进行烟气脱硫处理,该种情况的存在,也正是该技术对不同类型煤种良好适应性的表现;第四,资金投入较大。在该技术当中,其需要较多的资金投入,火电厂要想应用该技术进行脱硫处理,即需要通过大量资金的投入用于生产区域面积以及设备购入等。以电厂在使用石灰石—石膏湿法脱硫技术时,需要相对较大物力以及财力的支持。火电厂要想使用该技术,即需要对较多该方面的困难进行良好的克服;第五,副产品利用性强。在石灰石—石膏湿法脱硫技术应用中,将产生一种称之为二水石膏的副产品。该类副产品能够应用在水泥缓凝剂以及建设材料生产当中,以此获得较好的应用价值。可以说,对于脱硫副产品的合理、充分运用,对于火电厂的经济效益将具有积极的作用,在对电厂运行效率进行提升的基础上帮助火电厂实现脱硫副产品处理费用的节约,对于火电厂的可持续运行具有着较好的促进作用;第六,进步效率高。近年来,我国电厂在以该技术实际应用时水平已经较为成熟,无论在技术进步程度还是研究方面度已经达到了较高的应用水平。如在脱硫工艺实际处理时,其已经能够将吸收、氧化以及冷却这几个步骤进行合并处理,在技术不断创新、改进过程中,即能够对该技术实际使用当中存在的问题进行较好的解决。 3 优化策略 3.1 强化技术研究 在以该方式生产当中,pH值是非常关键的一项因素,当pH值过高时,对氧化硫的吸收将具有有利作用,而当pH值较低时,则能够加快石灰石的融解速度。对此,在实际该技术当中即需要能够做好最佳pH值的选择,在最大程度加大传质速率的基础上对脱硫速率以及利用率进行保证,避免生产当中结垢问题的发生。在实际pH值设置中,如4-6是合理范围,则可以在生产当中将其设置在一个较小的区间当中,如5.45-5.6之间,在将脱离效率在一个合理范围当中控制的基础上便于脱硫工艺运行参数的协调稳定,进一步降低脱硫盲区发生概率。同时,在吸收塔浆液当中pH值控制在该区间当中,则能够使脱硫石膏在脱水处理后在品质方面具有了较好的表现,在帮助脱水皮带机器稳定运行的基础上对设备发生的损害进行减少。 3.2 改造应用设备 对技术的应用环境进行创新同样是一项关键内容。在很多火电厂中,其无论是在施工现场建筑质量方面还是脱硫设计方面都存在着不足情况,部分火电厂在对脱硫工艺实际应用时也将出现一定不是很恰当的处理措施。其中,脱硫系统换热器在运行当中更是有较大的几率发生结垢情况,吸收塔、机械密封会出现防腐问题,浆液泵过流部位存在较大程度磨损等,为了避免这部分情况的发生,在石灰石—石膏湿法脱硫方式实际应用时即需要对相关设备的优化引起重视。在对气与气换热器设备开展优化处理时,即需要做好气体种类以及机械设备温度情况的掌握,保证设备在运行当中其内部温度在80℃以内,并做好烟气当中灰尘以及酸性物质的控制优化,避免出现烟气在设备表面附着情况。换热器在实际运行中,当发生结垢现象后,机械内部则将具有更大的压力差值,并因此对换热器的工作效率产生影响。

循环流化床锅炉炉内脱硫系统存在问题及优化脱硫方案

循环流化床锅炉炉内脱硫系统存在问题及优化脱硫方案 来源:北极星电力网作者:张全胜马玉川虞晓林2009-07-06 16:40:58 | 字号:大中小 [摘要] 通过对大中小型循环流化床锅炉的脱硫石灰石输送系统设计及运行情况分析,提出循环流化床锅炉实际脱硫过程中存在的诸多问题及技术因素和经济因素,指出了循环流化床锅炉烟气可以达标排放的更可靠、更实用、更经济的优化脱硫方案。 [关键词] 循环流化床锅炉脱硫固化剂优化脱硫 0 前言 循环流化床锅炉具有效率高、燃料适应性广、负荷调节灵活、环保性能好等优点,近年来发展非常迅速,技术日趋成熟。随着我国对环保要求越来越高,环保电价政策的出台,国内一些拥有循环流化床锅炉的电厂正在抓紧改造或新加脱硫装置。 近几年,一些采用循环流化床锅炉的电厂还是被环保部门坚决要求进行锅炉尾部烟气脱硫,主要原因就是CFB锅炉炉内脱硫的效率令人怀疑。传统的粗糟的炉内脱硫系统设计及设备制造使脱硫效率低下,同时脱硫固化剂的消耗量却非常可观,即使采用廉价的石灰石脱硫也使发电成本显著增加。加之出现了锅炉灰渣的综合利用受到脱硫固化剂品种的影响,有的电厂只能将灰渣当做废品的废品抛弃掉。 更可靠、更实用、更经济的CFB锅炉炉内脱硫系统优化设计方案的重点是强化系统防堵设计、合理布置炉膛接口、选择合适脱硫固化剂,能够保证循环流化床锅炉烟气脱硫效率90%以上,烟气能够

达标排放,灰渣能够综合利用。下文中按习惯称呼的石灰石(粉)实际上泛制指脱硫固化剂(粉)。 1 循环流化床锅炉炉内烟气脱硫特点 循环流化床(CFB)锅炉炉内稳定的870℃左右的温度场使其本身具有了炉内烟气脱硫条件,炉外的脱硫装置实际上就是石灰石的制粉、存储及输送系统,并科学经济实用地选择脱硫固化剂。 一般电厂大多是外购满足要求的石灰石粉,由密封罐车运至电厂内,通过设置于密封罐车上的气力卸料系统将石灰石粉卸至石灰石粉储仓。在石灰石粉储仓底部,安装有气力输送系统,将石灰石粉通过管道输送至炉膛进行SO2吸收反应。 循环流化床脱硫的石灰石最佳颗粒度一般为0.2~1.5mm,平均粒径一般控制在0.1~0.5mm范围。石灰石粒度大时其反应表面小,使钙的利用率降低;石灰石粒径过细,则因现在常用的旋风分离器只能分离出大于0.075mm的颗粒,小于0.075mm的颗粒不能再返回炉膛而降低了利用率(还会影响到灰的综合利用)。循环流化床锅炉与其分离和返料系统组成外循环回路保证了细颗粒(0.5~0.075mm 的CaC2O3、CaO、CaS2O4等)随炉灰一起的不断循环,这样SO2易扩散到脱硫剂核心,其反应面积增大,从而提高了循环流化床锅炉中石灰石的利用率。0.5~1.5mm粒径的颗粒则在循环流化床锅炉内进行内循环,被上升气流携带上升一定高度后沿炉膛四面墙贴壁流下又落入流化床。循环流化床锅炉运行时较经济的Ca/S比一般在 1.5~ 2.5之间。

平流沉砂系统优化改造

平流沉砂系统优化改造 【摘要】:通过对平流沉砂系统的刮砂、提砂、分砂功能进行改造,提高了运行可靠性,将平流沉砂池系统的工作能力充分体现并提高,不仅仅是利于本工号的工作,而且对后续工号设备设施也能起到很好的保护作用。 【关键词】:平流沉砂池;提砂泵;砂水分离机 abstract: through advection grit sand-scraping, to mention sand, the function of the sub-sand transform and improve operational reliability, and advection grit chamber system the ability to work fully embodies and improved, not only beneficial to the workers number work, but also the number of follow-up work equipment and facilities can also play a very good protection.key words: advection grit chamber; mention sand pump; sand water separator 中图分类号:s210.4 文献标识码:a文章编号: 1、前言 平流沉砂池是污水处理过程当中非常重要的一个工艺环节,最 主要的目的是去除污水中的砂子,自纪庄子老系统平流沉砂池及砂水分离机改造工程实施以来,平流沉砂池的工况一直不理想,达不到正常的工艺运行要求。不能将混杂在污水中的无机颗粒成功的分离出来,导致一部分砂粒进入后续工艺,加剧后续设备的磨损,影

浅谈矿井通风系统优化改造技术

浅谈矿井通风系统优化改造技术 摘要:对矿井通风系统优化的具体问题,如矿井通风系统阻力研究、矿井通风网络优化调节研究、矿井通风系统安全可靠性优化、矿井通风系统主通风机工况优化研究、矿井通风系统测量平差优化等进行阐述,并指出具体技术措施。 关键词:矿井;通风系统;优化;改造 0 引言 矿井通风系统是矿井生产系统的重要组成部分,它服务于生产系统,同时又制约着生产系统。矿井通风系统的优劣好坏,直接影响着矿井的安全生产、灾害防治和经济效益。在实际生产中,往往由于矿井通风系统的不合理,影响了矿井的正常生产和矿井的抗灾能力,导致矿井经济效益的严重滑坡。为确保矿井安全生产、稳产和高产,提高矿井的抗灾能力,最终提高矿井的经济效益,通风系统必须保持最佳运行状态。因此,建立完善、合理的矿井通风系统是矿井安全生产和提高效益的基本保证。而实行矿井通风系统优化改造正是为这一目的而进行的,它是通风管理工作和矿井设计过程中的一项主要任务和内容。 1矿井通风系统优化的重要意义建立完善的矿井通风系统是矿井安全生产的基本保证,生产矿井由于生产布局的变化、自然条件的影响及生产能力的提高,必须进行矿井通风系统的改造。 2矿井通风系统的优化问题 矿井通风系统的优化问题归纳起来主要包括如下几类:矿井通风系统阻力研究、矿井通风网络优化调节研究、矿井通风系统安全可靠性优化、矿井通风系统主通风机工况优化研究矿井通风系统测量平差优化。2.1矿井通风系统阻力优化 降低矿井通风阻力技术措施的研究对于矿井通风系统优化有着至关重要的作用,无论是矿井通风优化设计还是矿井通风技术管理工作,都要尽力降低矿井通风阻力,这项工作的好坏直接关系到矿井的安全生产和经济效益。矿井通风阻力的影响因素较多,归纳起来主要有四个方面。 2.1.1风量对阻力的影响 (1)根据通风阻力定律2 h RQ =可知:通风阻力与风量的平方成正比。当矿井总风阻不变,矿井总风量增加时,通风总阻力按风量的平方的倍数增加;同理,各个分支风量增加时,分支的阻力也相应地随风量的增加按风量平方的倍数增加。 (2)各个分支通过的风量(包括用风地点需风量)越接近自然分风风量,矿井通风阻力越小,各个分支的阻力就越接近平衡。 2.1.2分支风阻对通风阻力的影响 巷道风阻()7/ R kg m取决于巷道的长度() L m、断面积()2 S m、周长() U m、支护形式等参数,它们之间的关系为: 3 LU R m α =

系统服务优化方案

Windows XP系统服务优化最佳方案 Alerter 微软: 通知选取的使用者及计算机系统管理警示。如果停止这个服务,使用系统管理警示的程序将不会收到通知。如果禁用这个服务,所有依存于它的服务将无法启动。 补充: 一般家用计算机根本不需要传送或接收计算机系统管理来的警示(Administrative Alerts),除非你的计算机用在局域网络上 建议: 禁用 Application Layer Gateway Service 微软: 提供因特网联机共享和因特网联机防火墙的第三方通讯协议插件的支持 补充: 如果你不使用因特网联机共享(ICS) 提供多台计算机的因特网存取和因特网联机防火墙(ICF) 软件你可以关掉 建议: 禁用 Application Management (应用程序管理) 微软: 提供指派、发行、以及移除的软件安装服务。 补充: 如上说的软件安装变更的服务 建议: 手动 Automatic Updates 微软: 启用重要Windows 更新的下载及安装。如果禁用此服务,可以手动的从Windows Update 网站上更新操作系统。 补充: 允许Windows 于背景自动联机之下,到Microsoft Servers 自动检查和下载更新修补程序 建议: 禁用 Background Intelligent Transfer Service 微软: 使用闲置的网络频宽来传输数据。

补充: 经由Via HTTP1.1 在背景传输资料的,例如Windows Update 就是以此为工作之一 建议: 禁用 ClipBook (剪贴簿) 微软: 启用剪贴簿检视器以储存信息并与远程计算机共享。如果这个服务被停止,剪贴簿检视器将无法与远程计算机共享信息。如果这个服务被禁用,任何明确依存于它的服务将无法启动。 补充: 把剪贴簿内的信息和其它台计算机分享,一般家用计算机根本用不到 建议: 禁用 COM+ Event System (COM+ 事件系统) 微软: 支持「系统事件通知服务(SENS)」,它可让事件自动分散到订阅的COM 组件。如果服务被停止,SENS 会关闭,并无法提供登入及注销通知。如果此服务被禁用,任何明显依存它的服务都无法启动。 补充: 有些程序可能用到COM+ 组件,像BootVis 的optimize system 应用,如事件检视器内显示的DCOM 没有启用 依存: Remote Procedure Call (RPC) 和System Event Notification 建议: 手动 COM+ System Application 微软: 管理COM+ 组件的设定及追踪。如果停止此服务,大部分的COM+ 组件将无法适当?#092;作。如果此服务被禁用,任何明确依存它的服务将无法启动。 补充: 如果COM+ Event System 是一台车,那么COM+ System Application 就是司机,如事件检视器内显示的DCOM 没有启用 依存: Remote Procedure Call (RPC) 建议: 手动 Computer Browser (计算机浏览器) 微软: 维护网络上更新的计算机清单,并将这个清单提供给做为浏览器的计算机。如果停止这个服务,这个清单将不会被更新或维护。如果禁用这个服务,所有依存于它的服务将无法启动。

脱硫水系统优化方案

脱硫水系统优化方案 脱硫水系统自2009年投运以来,经过7年的长期运行。管道磨损及腐蚀严重漏泄较多,特别是二厂工艺水系统各管路存在设计不合理,冬季防冻措施难以落实。 三厂水系统优化建议: 1、对于三厂脱硫工业水母管(2号吸收塔东侧的死区)进行拆除。 2、对于三厂脱硫工艺水母管(2号吸收塔东侧的死区)进行拆除。 3、在脱硫1号吸收塔搅拌器冲洗水支管与1号吸收塔工艺水母管连接处加装截门。(冬季防冻期且不使用时关闭截门,开启A搅拌器处的放水门防冻。) 4、在脱硫1号吸收塔供浆管冲洗水支管与1号吸收塔工艺水母连接处加装截门,门后加装放水门。(冬季防冻期且不使用时关闭截门,开启放水门防冻。) 5、在脱硫2号吸收塔搅拌器冲洗水支管与2号吸收塔工艺水母管连接处加装截门,在A搅拌器的工艺水支管处加装放水门。(冬季防冻期且不使用时关闭截门,开启A搅拌器处的放水门防冻。) 6、在脱硫2号吸收塔供浆管冲洗水支管与工艺水母管(脱硫2号吸收塔)连接处加装截门,门后加装放水门。(冬季防冻期且不使用时关闭截门,开启放水门防冻。) 7、对于脱硫1、2号塔工艺水及工业水去事故喷淋的管路加装电

伴热。 工艺楼水系统优化建议: 1、利用湿磨机检修期间对两台湿磨机再循环泵机封水管进行更换。(建议更换成无缝管) 2、利用脱水皮带机检修期间对两台脱水皮带机的滤布冲洗水母管进行更换。(建议更换成无缝不锈钢管) 二厂水系统优化建议: 1、自10号塔工艺水引一路接至二厂石膏浆液箱冲洗水总门后(供石膏排出泵机封水及冲洗水使用)。原因说明:目前二厂石膏浆液箱冲洗水使用9号吸收塔工艺水。9号吸收塔停运后,为保证10号吸收塔脱水必须保证9号塔工艺水系统运行,运行方式薄弱。改造后即使9号吸收塔停运,也可以停运9号塔工艺水系统。 2、在脱硫9、10号塔工艺水母管处加装截门,门后加装放水门。(在二厂脱硫浆液循环泵房内穿墙处)。原因说明:目前工艺水系统泄漏(或更换阀门)后,运行隔离系统十分困难。既要保证浆液循环泵机封水又要保证检修管路内无水,所采取的方法只有在保证浆液循环泵机封水的情况下,适当降压。改造后只需要关闭此阀门,就可以隔离吸收塔工艺水母管及去各分支管截门,方便系统隔离。 3、在脱硫9号吸收塔供浆管冲洗水管与9号吸收塔工艺水母连接处加装截门,门后加装放水门。(冬季防冻期关闭截门,开启放水门防冻。)此供浆管冲洗水管也需要整体更换成无缝管,并将整个管路整体外移15至20厘米(方便管路检修工作)。

矿井通风系统优化改造的实践(最新版)

( 安全技术 ) 单位:_________________________ 姓名:_________________________ 日期:_________________________ 精品文档 / Word文档 / 文字可改 矿井通风系统优化改造的实践 (最新版) Technical safety means that the pursuit of technology should also include ensuring that people make mistakes

矿井通风系统优化改造的实践(最新版) 1矿井概况 东海煤矿于1958年建井,当时为农恳局所建的2对片盘斜井生产。后经1980年改扩建成集中胶带斜井生产。1989年矿井进行二次技改,分东、西区生产,分区联合通风。矿井东部区包含2个行政井区,即五采区、六采区。五、六采区走向长臂后退式开采,2个采区走向长均分别为1800~2400m,五采区于1989年投产,六采区于2000年3月份投产。 2问题的提出 矿井东部区由2条2段斜井及水平主运巷(-450m二水平)联合分区入风,2个采区走向中间一集中回风立井回风。当时由于历史原因五采构二水平、上、下山已开采完,下一个生产水平又未施工,迫使二水平下山又施工联络车场继续下山开采,这样导致五采区生

产工作面通风系统加长,五采区32 #层组一套下山系统开采,35 #、37 #层组一套下山系统开采,巷道维护量大,通风阻力高。五采区高档采煤队2个、掘进队8个、硐室6个,总需风量5160m3 /min。而六采区又刚刚投产,为二水平上山开采,1个采煤队、5个掘进队,需配风少,相对通风系统又较短,通风阻力小,这样导致为2个井区综合配风极为困难。只能采用增阻法,造成通风极为不合理,主要通风机效率低,吨煤电耗大,矿井安全度差。 3矿井通风系统优化方案 针对矿井五、六采区通风现状,提出了2个矿井通风系统优化方案。 方案Ⅰ:维持现状,采、掘工作面回风经两阶段下山(1600m)上行后入二水平回风总排(1200m)再至二水平回风总石门(400m)到回风立井。该方案初期投资小,仅需对回风系统进行维护。缺点:回风巷道服务年限过长,维护困难,巷道有效断面小,导致回风阻

通风系统优化方案

xxxxxx煤业有限公司 2014年通风、抽放系统优化方案 科长: 分管领导: 通风科 2013-11-19

2014年通风系统优化方案 为进一步完善通风系统,保证矿井通风系统完善、合理、稳定可靠,现根据我公司井下通风系统现状,特制定2014年矿井通风系统优化调整方案。 一、矿井通风基本情况 矿井采用两翼对角抽出式和采区小风井独立进、回风相结合的通风系统。进风井有三个,即主井、副井和12区进风井;回风井有三个,即11区、12区、14区回风井。我公司为高瓦斯矿井。 11区回风井担负11采区上、下山及15采区开拓供风,12区回风井担负12采区供风,14区回风井担负14采区供风。11区回风井安装FBCDZ№.18-2×110型主通风机两台,电机功率为2×110Kw;12区回风井安装FBCDZ№.16/2×55型主通风机两台,电机功率2×55Kw/台;14区回风井安装FBCDZ№.18-2×110型主通风机两台,电机功率分别为2×110Kw;每个风井两台主通风机,互为备用。 矿井等积孔2.85m2,通风难易程度为容易,总进风量为6258m3/min,矿井总回风量为6387m3/min,矿井有效风量为5810m3/min。现11采区及14采区风量、负压不匹配。 二、系统优化的目的 减小通风阻力、提高通风能力,力求通风系统简单可靠,

提高矿井防灾、抗灾能力,确保矿井安全生产。 三、通风系统存在的问题 (一)部分采区通风负压大,其原因是: 1、11区、12区、14区的主要进、回风巷部分段巷道喷浆层脱落、巷道底板隆起,造成巷道断面小、回风阻力大。 2、15采区未形成独立的通风系统,现15采区通风采取压入式通风,风机安设在11采区大煤仓向东35米处,增加了11采区的通风负担,使11采区通风负压偏大。 3、我公司属典型的“三软”煤层,工作面上下巷巷道受采动影响极易底鼓、变型。 (二)采区变电所未形成独立通风系统: 1、15采区未形成独立通风系统。 2、12区、14区采区变电所目前没有形成独立的通风系统。 四、通风系统优化方案和计划 针对以上问题,特制定矿井通风系统优化改造方案: (一)通风系统主要优化方案 1、矿井主要进回风巷道局部地段变形严重,影响巷道的通风断面,增加了通风阻力,需要对其进行扩修。2012年对矿井主要进回风巷扩修了1200米;2013年截至目前已扩修了750米,预计年底完成850米;2014年计划对矿井主要进回风巷进行扩巷降阻1050米。

矿井通风系统优化改造的实践(正式版)

文件编号:TP-AR-L5074 In Terms Of Organization Management, It Is Necessary To Form A Certain Guiding And Planning Executable Plan, So As To Help Decision-Makers To Carry Out Better Production And Management From Multiple Perspectives. (示范文本) 编订:_______________ 审核:_______________ 单位:_______________ 矿井通风系统优化改造的实践(正式版)

矿井通风系统优化改造的实践(正式 版) 使用注意:该安全管理资料可用在组织/机构/单位管理上,形成一定的具有指导性,规划性的可执行计划,从而实现多角度地帮助决策人员进行更好的生产与管理。材料内容可根据实际情况作相应修改,请在使用时认真阅读。 1 矿井概况 东海煤矿于1958年建井,当时为农恳局所建的 2对片盘斜井生产。后经1980年改扩建成集中胶带 斜井生产。1989年矿井进行二次技改,分东、西区 生产,分区联合通风。矿井东部区包含2个行政井 区,即五采区、六采区。五、六采区走向长臂后退式 开采,2个采区走向长均分别为1 800~2 400m,五 采区于1989年投产,六采区于20xx年3月份投产。 2 问题的提出 矿井东部区由2条2段斜井及水平主运巷(-

450m二水平)联合分区入风,2个采区走向中间一集中回风立井回风。当时由于历史原因五采构二水平、上、下山已开采完,下一个生产水平又未施工,迫使二水平下山又施工联络车场继续下山开采,这样导致五采区生产工作面通风系统加长,五采区32 #层组一套下山系统开采,35 #、37 #层组一套下山系统开采,巷道维护量大,通风阻力高。五采区高档采煤队2个、掘进队8个、硐室6个,总需风量5 160m3/min。而六采区又刚刚投产,为二水平上山开采,1个采煤队、5个掘进队,需配风少,相对通风系统又较短,通风阻力小,这样导致为2个井区综合配风极为困难。只能采用增阻法,造成通风极为不合理,主要通风机效率低,吨煤电耗大,矿井安全度差。

供热系统优化措施总结

供热系统优化措施总结 热电厂的利润命脉在于供热,供热系统的优化,为热电厂节能改造的首要选择。 1、安装供热自动监控及优化控制系统,对重要供热参数、供热效率及冷凝水回水率等进行红线设定监控,同时利用优化计算方法,对供热蒸汽动力系统进行优化自动控制,实现最优供热; 2、充分了解用户对蒸汽的需要及实际使用情况 对于蒸汽的工业用户,我们要充分了解他们的蒸汽系统及蒸汽设备对蒸汽参数的实际需求,根据这些资料,加上管网的损失,来调整我们蒸汽动力系统的蒸汽出口参数,避免热量的浪费。今年我们根据用户的实际需求,降低了热电厂出口蒸汽压力0.1MPa,汽轮机进气量减少了6.2吨/小时,每年节约将近696万元; 3、帮助客户完善蒸汽系统,提高冷凝水回水率 由于客户关注点的不同,我们需要帮助用户完善其用气系统,尽量提高冷凝水回水率,同时避免工业水混入冷凝水,污染水质;同时建立回水率报警机制,一旦回水率低于设定值,将报警,马上处理。经过核算,我们公司回水率降低10%,将影响我们热电厂供电标煤耗1.01克; 4、供热管网优化 (1)疏水阀的优化改造; (2)膨胀节的优化改造:采用旋转膨胀节;

(3)供热管道管托的改造:降低管道热损; (4)供热管道保温的优化 (5)设定管道压损、温损监控报警机制 5、热电厂供热蒸汽动力系统优化 (1)排查热电厂厂用蒸汽系统,减少不必要的用汽点和用汽量,如我们队化水车间冬天RO系统进水耗用蒸汽系统进行了改造,利用循环水热量来加热原水,减少厂用蒸汽量; (2)充分直接利用冷凝回水,坚决避免热量的浪费; (3)避免减温减压器在供热中的使用,必须降压降温的地方,安装热功小背压机发电,回收热能; (4)优化调整供热参数,在满足用户需要的基础上尽量低温低压供热; (5)根据热电负荷情况,优化调整汽轮机负荷情况,尽量使汽轮机运行工况贴近其额定负荷,降低汽耗率; (6)针对用户对蒸汽参数要求,对已有管路进行优化改造,确保供热的可靠性及灵活性,同时降低供热煤耗; (7)充分利用供热自动优化控制系统; (8)有条件的引入太阳能加热系统、沼气利用系统、污泥干燥焚烧系统,作为供热蒸汽系统的有效补充,降低供热煤耗。

脱硫系统优化运行探讨

脱硫系统优化运行探讨 对600MW机组脱硫系统运行优化进行技术总结,通过优化脱硫设备运行方式,实现节能与减排的双赢。 标签:600MW机组;脱硫系统;运行优化;节能 TB 石灰石-石膏湿法脱硫是各大电厂普遍采用的一种脱硫技术,但设备主要以国产为主,普遍存在设备运行可靠性低、经济性较差等问题。特别是大容量的600MW机组脱硫系统,由于设备和原料的原因,造成运行人员在操作中往往遇到很多困难,造成实际运行状况不容乐观。为了改善脱硫运行的可靠性、优化运行操作,在确保湿法脱硫机组高效稳定运行的同时有效降低耗电量,实现节能与减排双赢,现对金堂电厂一期2×600MW燃煤机组脱硫系统运行方式进行分析,优化脱硫设备的运行方式。 1 烟气系统 (1)增压风机的运行调整主要通过减小烟气系统阻力(如GGH、除雾器的吹扫、冲洗等)方式来实现。FGD入口压力的改变对增压风机的电功率影响较大,对引风机的影响相对较小。系统运行中,应合理的设置增压风机的动叶开度,FGD入口压力正常设定在-0.15~-0.2kPa,不得高于-0.3kPa。 (2)保证GGH和除雾器表面的清洁不仅可以减小烟风阻力,减小增压风机能耗。运行人员应坚持GGH和除雾器冲洗的定期制度,保证蒸汽吹扫压力在1.4MPa,除雾器的冲洗水母管压力在0.3MPa。机组负荷在450MW时,GGH差压应保证在0.5kPa以下,除雾器差压应保证在0.3kPa以下;机组负荷在600MW 时,GGH差压应保证在0.65kPa以下,除雾器差压应保证在0.5kPa以下。 2 吸收塔系统 (1)当煤质发生变化,入炉煤硫份高,FGD入口烟气含硫量超过设计值3525mg/m3,运行人员应加强运行调整,当pH下降时适当加大吸收塔石灰石供浆量,增加氧化风,但供浆量不得超过50t/h,在pH值无法稳定的情况下,可借助于氢氧化钠来维持pH值。石灰石供浆量过大,石灰石耗量增加,也会导致石膏浆液密度升高,循环浆泵运行电流增大,耗电增加,石膏品质也无法保证。 (2)吸收塔浆液pH值是湿法脱硫系统反应工艺控制的核心,脱硫效率、石灰石利用率、石膏品质等主要脱硫性能指标都与此有关,运行的主要工艺控制参数如液气比、反应停留时间等也受pH的影响。