南京工程学院ug型腔铣作业二

作业二

平面铣和型腔铣

班级

学号

姓名

一、目的和要求

1、熟悉平面铣的创建方法,学会设置平面铣中各参数的设置

1.导入主模型

1)直接双击UG NX 7.5图标,打开软件,在软件中,选择【文件】—【打开】菜单,找到要打开的文件;

2)单击【开始】按钮,在下拉菜单中点击【加工】菜单。

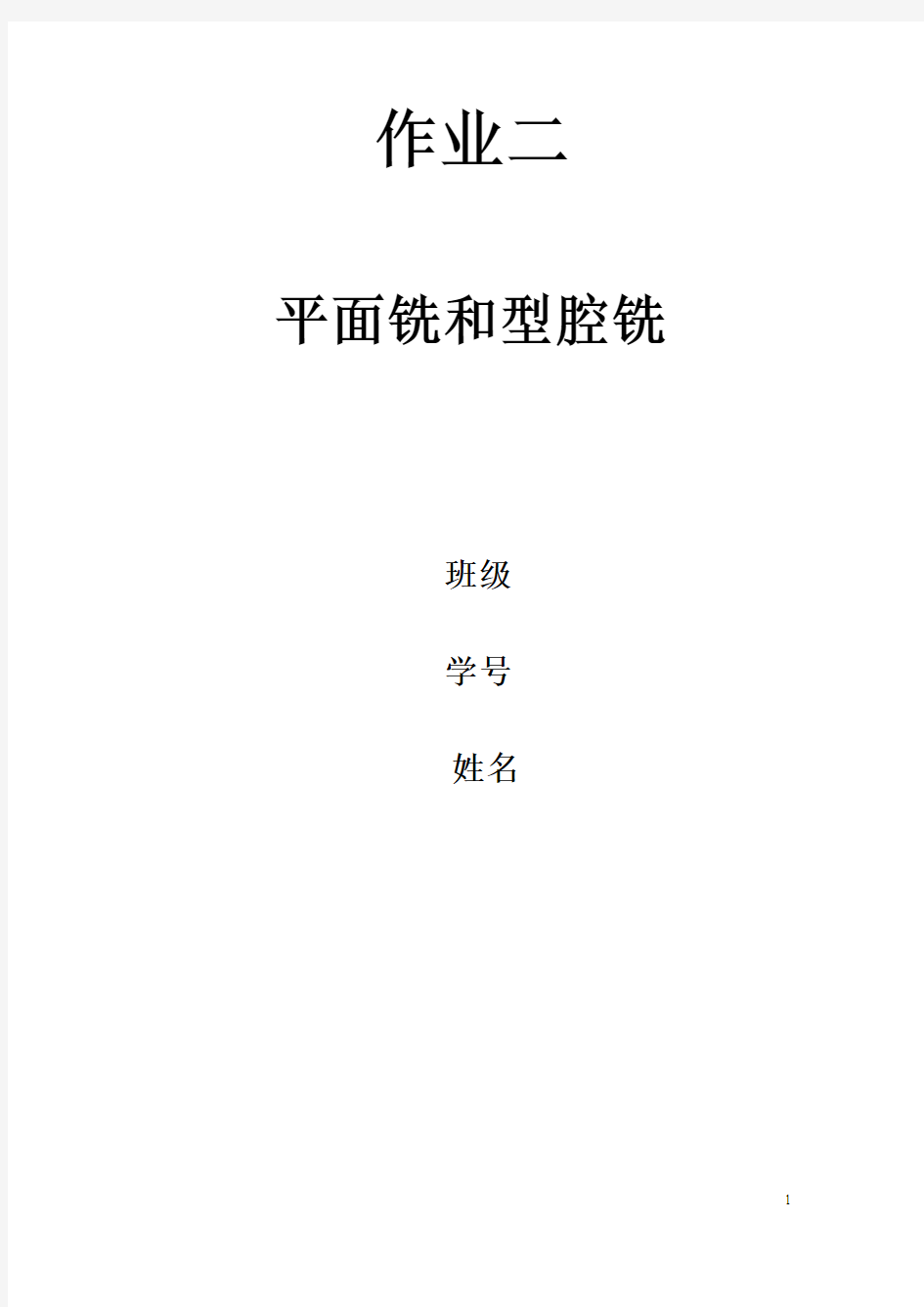

3)系统弹出【加工环境】对话框,在【CAM会话配置】列表中选择【cam_general】选项。在【要创建的CAM设置】列表框中选择【mill_planar】选项。

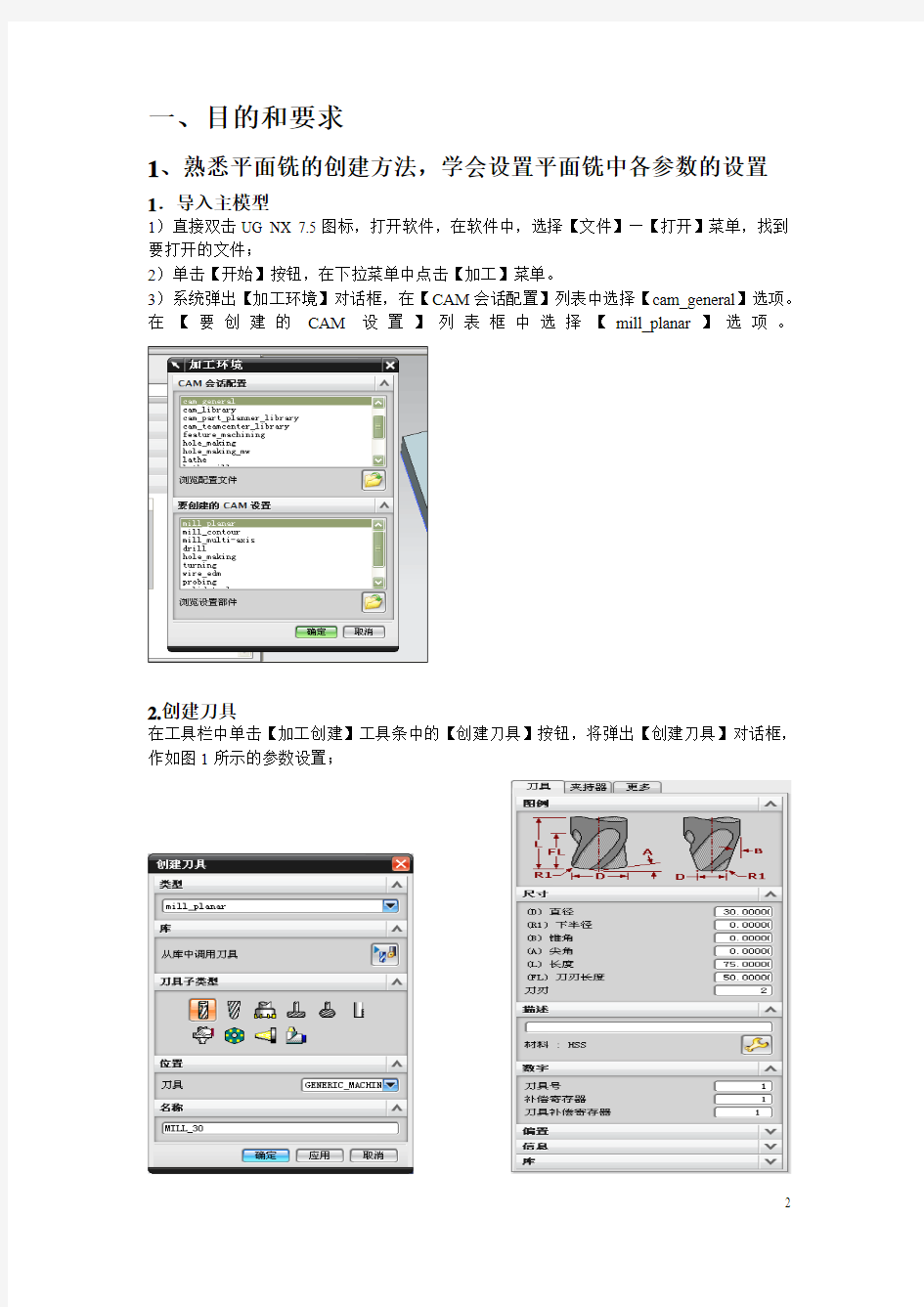

2.创建刀具

在工具栏中单击【加工创建】工具条中的【创建刀具】按钮,将弹出【创建刀具】对话框,作如图1所示的参数设置;

3.设置加工坐标系

在操作导航器里选择几何视图,双击MCS-MILL,设置加工坐标系,设加工原点为工件上表面中心。

4.设定加工几何体

1)在【操作导航器】内的【WORKPIECE】(毛坯)单击右键,选择【编辑】子菜单,系统弹出【Mill_Geom】对话框,

2)在【Mill_Geom】对话框按钮,此时系统将弹出【部件几何体】对话框,如图8所示。在UG CAM主视区选择图中的实体,然后单击确定按钮。

3)在【Mill_Geom】中单击按钮,系统弹出【毛坯几何体】对话框。在【选择选项】栏中选择【自动块】项

5.创建刀具

创建一把平底铣刀,直径15,刀具号,长度调整,刀具补偿都设为1

6.创建方法

在操作导航器中选择加工方法视图,双击MILL-ROUGH,设置部件余量为0.3。

7.创建平面铣的粗加工操作

(1)各项设置如图

(2)确定后进入平面铣的参数设置,部件边界选择工件的上表面,底面选择工件腔的底部平面。

(3)刀轨设置栏中,方法选择MILL-OUGH,切屑模式选择跟随部件,步距选择“%刀具平直”,平面直径百分比中输入50.000

(4)单击非切屑移动,弹出“非切屑移动”对话框,选择“进刀”选项卡,进刀类型选择插屑,高度为3.000,开放区域栏中设置进刀类型为线性,其他默认。在退刀选项卡中,退刀类型选与进刀类型相同,确定。

(5)在非切屑移动对话框中选择“传递/快速”选项卡,安全设置选项选平面,然后选择工件上方距离为100的平面为安全平面

区域内的传递类型选择最小安全值Z

(6)单击切屑参数,选择余量,设置最终底面余量为0.3000。

(7)在连接选项的开放刀路中选择变换切屑方向

(8)确定后单击切削层,设置切屑层高度为1.00

(9)确定后,单击进给和速度,设置主轴转速为2300,其他参数如图

7. 生成刀轨

1)单击(生成刀轨),生成的刀轨如图28所示

2)在【平面铣】对话框下单击(确认)按钮,进行可视仿真。此时系统弹出【刀轨可视化】对话框,如图29所示。单击【3D动态】选项卡,然后单击播放按钮,即可以进行仿真。经验证刀具路径无误后,在【刀轨可视化】对话框中单击确定按钮。在【平面铣】对话框中单击确定按钮。

可以在【信息】对话框中将G代码保存到其他位置。

2、熟悉型腔铣的创建方法,学会设置平面铣中各参数的设置

1.导入主模型

1.直接双击UG NX 7.5图标,打开软件,在软件中,选择【文件】—【打开】菜单,找到要打开的文件;

2.单击【开始】按钮,在下拉菜单中选择【加工】菜单。

3)系统弹出【加工环境】对话框,在【CAM会话配置】列表中选择【cam_general】选项。在【要创建的CAM设置】列表框中选择【mill_contour】选项。

2.创建刀具

1.在工具栏上单击[创建刀具],系统弹出对话框,在【类型】栏选择【mill_contour】,在【刀具子类型】栏选择平底刀,名称改为mill_D6。

2.确定后进入刀具参数设置,直径改为6,刀具号,长度调整,刀具补偿都设为1。

3.设置加工坐标系

在操作导航器里选择几何视图,双击MCS-MILL,设置加工坐标系,设加工原点为基准坐标系原点。

4.设定加工几何体

1)在【操作导航器】内的【WORKPIECE】(毛坯)单击右键,选择【编辑】子菜单,系统弹出【Mill_Geom】对话框,

2)在【Mill_Geom】对话框按钮,此时系统将弹出【部件几何体】对话框,选择主视区中的实体,参数设置如图8所示。在UG CAM主视区选择图中的实体,然后单击确定按钮。

3)在【Mill_Geom】中单击按钮,系统弹出【毛坯几何体】对话框。在【选择选项】栏中选择【自动块】项,

5.创建方法

在操作导航器中选择加工方法视图,双击MILL-ROUGH,设置部件余量为0.3。

6.创建型腔铣铣的粗加工操作

(1)各项设置如图

(2)确定后进入平面铣的参数设置,部件和毛坯都已默认选定。

(3)刀轨设置栏中,方法选择MILL-ROUGH,切屑模式选择跟随部件,步距选择“%刀具平直”,平面直径百分比中输入50.000,全局每刀深度设为2

(4)在【刀轨设置】栏单击【切削参数】按钮,选择【策略】选项卡。【切削方向】选择【顺铣】,【切削顺序】选择【深度优先】。

(5)单击【余量】选项卡,勾选【底部面和侧壁余量一致】,在【部件侧面余量】文本框中输入0.5,其余默认。

(6)单击【连接】选项卡,【区域排列】选择【优化】,确定,退回【型腔铣】选项卡。

(7)在非切屑移动对话框中选择“传递/快速”选项卡,安全设置选项选平面,然后选择工件底部上方距离为100的平面为安全平面

区域内的传递类型选择最小安全值Z

(8)确定后,单击【进给和速度】,设置主轴转速为3200,其他参数如图。

7.生成刀轨

1)单击(生成)按钮,生成的刀具路径

2)单击(确认)按钮,系统弹出【刀轨可视化】对话框

8.后处理

选择创建的操作,单击“后处理”按钮,进行后处理,选择MILL-3 AXIS,确定。

3、熟悉深度加工轮廓铣的创建方法,学会设置平面铣中各参数的设置

1.导入主模型

1)直接双击UG NX 7.5图标,打开软件,在软件中,选择【文件】—【打开】菜单,找到要打开的文件;

2)单击【开始】按钮,在下拉菜单中选择【加工】菜单

3)系统弹出【加工环境】对话框,在【CAM会话配置】列表中选择【cam_general】选项。在【要创建的CAM设置】列表框中选择【mill_contour】选项。

2.创建刀具

1)、在工具栏上单击[创建刀具],系统弹出对话框,在【类型】栏选择【mill_contour】,在【刀具子类型】栏选择平底刀,名称改为mill_D8。

2)确定后进入刀具参数设置,直径改为6,刀具号,长度调整,刀具补偿都设为1。

.

3.设置加工坐标系

1)在操作导航器里选择几何视图,双击MCS-MILL,设置加工坐标系,设加工原点为工件顶部中心。