板翅式换热器翅片表面性能的三维数值模拟_李媛

铝制板翅式换热器使用说明书_secret

铝制板翅式换热器使用说明书 目录 前言第1页 1 铝板翅式换热器结构介绍第1页 2 板式安装第4页 2.1设备到达检查第4页 2.2存放第4页 2.3板式安装第4页 3 安装第5页 3.1系统试压第5页 3.2 热交换介质的要求第5页 3.3 热交换介质的要求第6页 4、技术性能、安装尺寸第6页 5、维护与保养第6页 6、制造、检验、验收标准第7页 前言 铝板翅式换热器广泛用于低温精馏装置,如空气分离与液化设备、天然气分离与液化、乙烯精馏;也用于化工处理、机车冷却和其它领域; 本使用说明为铝板翅式换热器安装、使用、维护的一般知识,对文中黑体字部份应特别注意,以免对设备或人员造成伤害。在使用过程中对不清楚的地方应向制造厂家咨询。

1. 铝板翅式换热器结构介绍 1.1 铝板翅式换热器属间壁式紧凑换热器; 1.2 铝板翅式换热器的材质为防锈铝合金;换热介质在工作温度下不能对铝合金产生腐蚀或与铝合金有化学反应;这样会降低换热器的使用寿命; 1.3 板式由接管、板束体、其它附属装置组成; 1.3.1 接管 连接换热器与外部接管,可采用焊接、法兰连接或双金属接头连接;接管与板束体相连是封头,封头用于流体分布; 接管材料通常是5A02或5083 1.3.2 板束体 板束体是热交换的场所,结构单位是层;每层由导流片、翅片、封条、隔板组成;层组合为板束体高度(厚度);整体为真空钎焊,不可拆卸; 1.3. 2.1导流片分进、出口导流片,引导流体进、出各层; 1.3. 2.2翅片为流体热交换提供扩展面积和支承强度;节距一般从1mm~4.2mm,故不清洁介质不能入内,以免堵塞,特别在试压、管道吹扫时应特别注意; 1.3. 2.3 封条在每层的四周,把介质与外界隔开;在流体进、出口处开口; 1.3. 2.4隔板把相邻两层隔开,热交换通过隔板进行,常用隔板一般厚1mm~2mm; 1.3.3 其它附属装置包括:支座、吊耳、保冷等; 1.3.3.1支座支承换热器,支架与支座相连;如果需要,支座要考虑隔热; 1.3.3.2 吊耳为换热器吊装使用; 1.3.3.3 当换热器工作温度高于、低于环境温度时换热器应保温以减少冷损。保冷通常采用聚胺脂发泡或干燥珠光砂保冷; 1.4 板式可根据需要进行并联或串联以解决装置需要与钎焊设备尺寸限制的矛盾;并联布置时应注意换热器间流量分配的均匀度; 2 板式安装 2. 1设备到达检查

板翅式换热器及FLUENT软件的初步认识

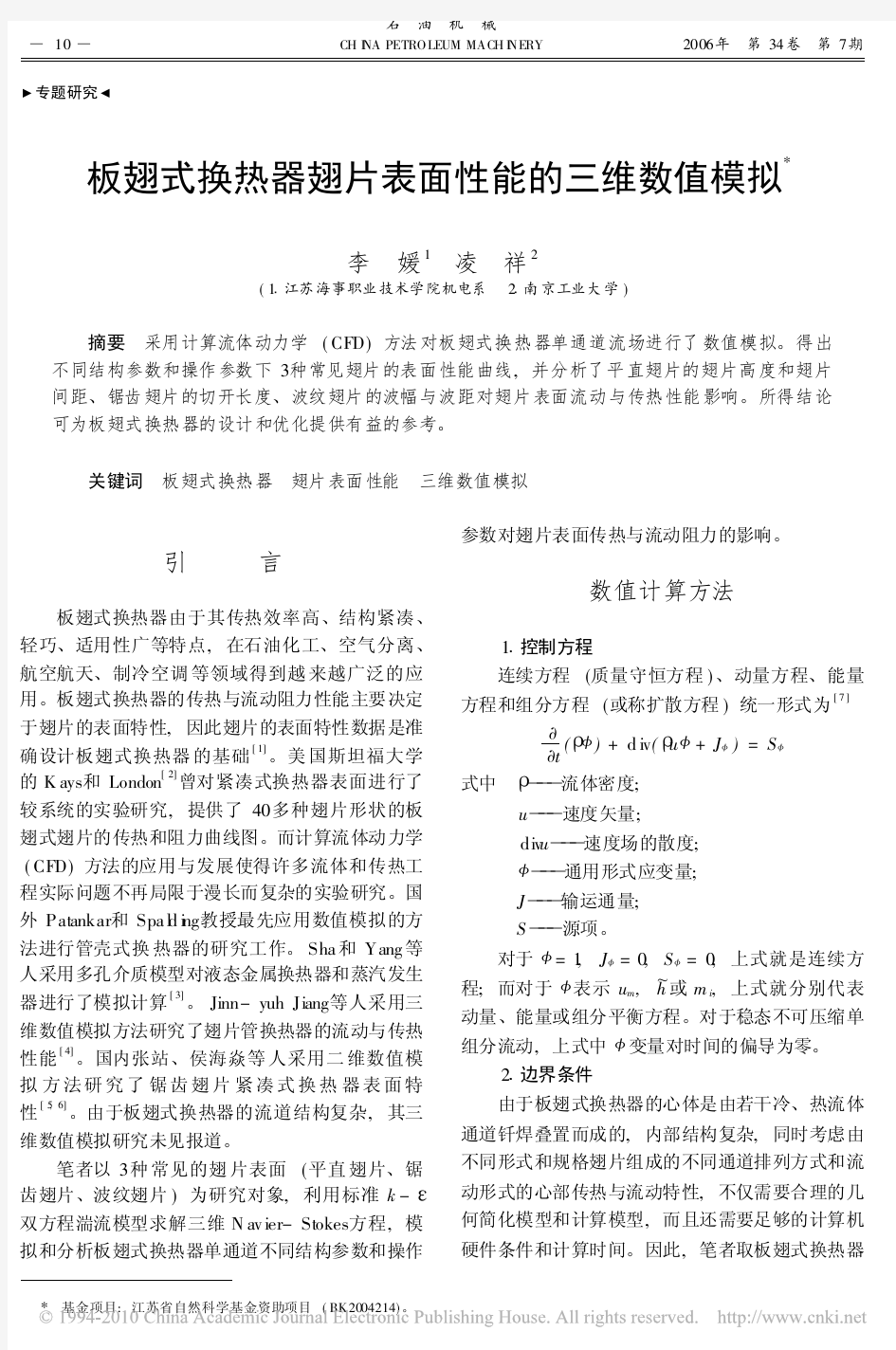

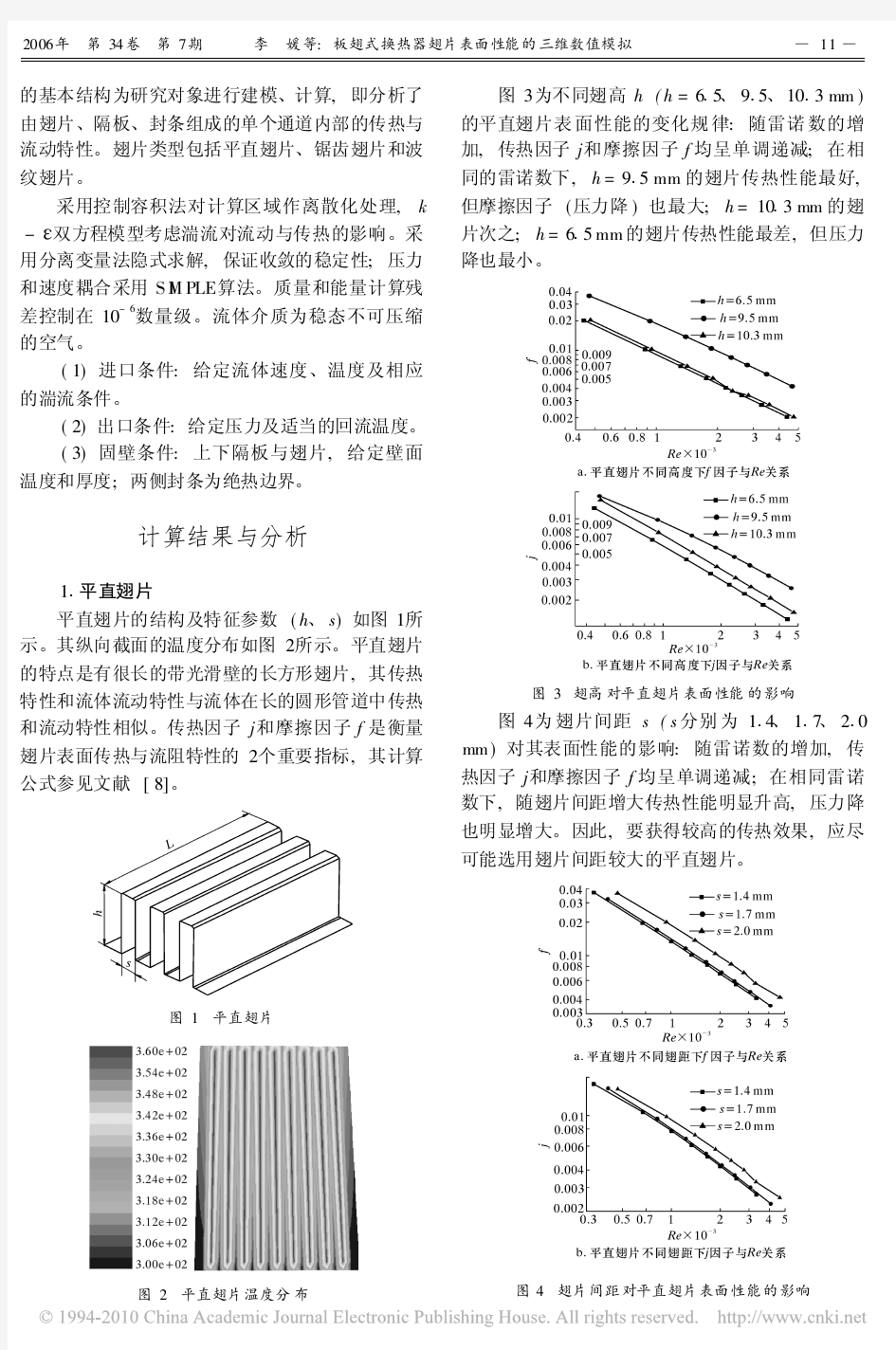

前期报告 1.选题的目的和意义: 板翅式换热器由于其体积小、重量轻、效率高、结构紧凑等优点,在石油化工、航空航天、电子、原子能、机械和空调等领域得到了越来越广泛的应用。波纹翅片作为板翅式热交换器的一种常见翅片类型,研究其传热和流动特性对板翅式热交换器的设计具有指导作用,也对以后的工程计算有很大的帮助作用。 2.传热,流动及防结垢研究 关于传热,流动及防结垢的研究涉及范围宽广的许多问题。其最终目的有二:一是强化传热并尽量减少流动阻力,二是为更精确的设计计算提供理论基础和方法.强化传热同时避免过大的流动阻力的主要途径有两个方面,一方面开发出新的更高效的传热表面,另一方面更合理地选择有关参数和更合理地设计流体分配结构,使流动在流道中得以更均匀地分配。 1.2板翅换热器翅片的类型、特点及应用场合 1.2.1翅片类型 板翅换热器的传热面由平板和翅片表面组成,平板部分的传热面叫一次传热面,由翅片组成的叫二次传热面。二次传热面积占总传热面积的绝大部分,一般达70~90%。 (1)平直翅片:它是最基本的一种翅片,由金属薄片制成的一种最简单的翅片形式。其特点是有很长的带光滑壁的长方形翅片,其传热特性和流体流动特性与流体在长的圆形管道中的传热和流动特性

相似。翅片的主要作用是扩大传热面,而对于促进流体湍动的作用很小,但流道长度对传热效果有明显的影响。. (2)锯齿形翅片:结构特点是流体的流道被冲制成凹凸不平,其目的是增加流体湍动程度,并破坏传热边界层,从而强化传热过程使传热效率提高。 (3)多孔翅片:它是在平直翅片上冲出许多孔洞而成的.由于翅片上这些孔使传热边界层不断被破坏,不仅能提前向湍流过渡,而且能明显地增强过渡区和湍流区的传热,但在高雷诺数范围会出现噪音和振动. (4)波纹翅片:肋片纵向里波纹(或人字)状,可使流体的流向不断改变以促进湍流形成,弯曲处边界层可有微小破裂.流体在通道中流动时,由于不断改变流向而产生二次流及边界层分离而使传热效果得以增强。波纹越密,波幅越大,其增强效果也越大。 (5)错位翅片:在沿流体流动方向看是间断的而且是错位排列的。从传热和流动的角度来看,可以认为是由一系列相错排列的短的平直翅片组成的。传热系数高的主要原因是因为流体在流动中,其边界层在一个翅片段上还未及充分发展就被下一个错位的翅片段破坏了.从2整个流道长度来看,可以认为传热和流动都始终处于发展段. (6)百叶窗式翅片:其特点是翅片上冲有等距离的百叶窗式的栅格,向流道内凸出,其目的是破坏熟边界层,从而强化传热过程.在翅片尺寸相同条件下,栅格愈多传热效果愈好,但阻力亦愈大。1.2.2板翅换热器的优缺点

板翅式换热器

板翅式换热器 同组人:张弘达18、张来超14 薛业成06、张太平02

引言: 板翅式换热器:通常由隔板、翅片、封条、导流片组成。在相邻两隔板间放置翅片、导流片以及封条组成一夹层,称为通道,将这样的夹层根据流体的不同方式叠置起来,钎焊成一整体便组成板束,板束是板翅式换热器的核心。 --------张弘达 一、板翅式换热器的发展 二十世纪三十年代,板翅式换热器首先在航空工业上被采用,它结构紧凑、轻巧、传热效率高等特点引起了研究人员和设计工作者的兴趣。随后在制冷、石油化工、空气分离、航空航天、动力机械、超导等工业部门得到广泛应用,被公认是高效新型换热器之一。 1942年,美国的诺利斯首先进行了平直翅片、锯齿翅片、波纹翅片、钉状翅片的传热机理研究,找出几种主要翅片的摩擦因子(f),传热因子(j)与雷诺数(Re)的关系,为以后的研究与设计奠定了基础。1947年美国海军研究署、船舶局、航空局合作在斯坦福大学拟定了系统的研究计划并扩大了研究范围。 板翅式换热器发展中另一方面是制造工艺,对于结构复杂、隔板和翅片又很薄的铝合金钎焊工艺掌握是在经历了一段相当漫长又曲折过程,在突破许多关键技术后才达到今天的水平。 现在国外板翅式换热器最高设计压力可达10MPa以上,最大

芯体尺寸(L×W×H)6000~7000×1200×1200mm,重达10吨以上,可以有十多种流体同时换热。我国是从20世纪60年代中期开始板翅式换热器试验研究,70年代初期自行开发成功,并首先在空分设备上得到应用。90年代初,杭氧厂引进美国S.W公司大型真空钎焊炉和板翅式换热器制造技术,板翅式换热器生产在我国得到飞速发展。现在已在空气分离、石油化工(乙烯、合成氨、天然气分离与液化)、动力机械及航天(神舟号飞船)等工业部门得到广泛应用。并有部分出口国外(美国、加拿大等国)。 我国板翅式换热器目前的生产水平相当于国际上20世纪90年代中期水平。杭氧现已开发有近50种不同型式和尺寸规格的翅片,可满足各种换热要求。 二、板翅式换热器特点 (1)传热效率高。 (2)结构紧凑,单位体积换热面积为管壳式换热器5倍以上,最大可达几十倍。管壳式换热器一般为150~200m2/m3,而板翅式换热器因翅片具有扩展二次表面,使传热面积可达到1500~2500 m2/m3。 (3)轻巧、牢固。铝材密度ρ为2.7g/cm3,而钢材为7.8g/cm3,铜材为8.9g/cm3。 (4)适应性大,可适用多种介质热交换。在同一设备内可允许多达十多种介质之间热交换,可作气—气、气—液、液—液之间换热,亦可作冷凝和蒸发。 (5)经济性好。由于结构紧凑、铝材又轻,降低了设备投资费。

换热器的发展现状及前景

换热器的研究发展现状及前景 摘要:随着现代工业的迅速发展,以能源为中心的环境、生态等问题日益加剧。世界各国在寻找新能源的同时,也更加注重了节能新途径的研发。强化传热技术的应用不但能节约能源、保护环境,而且能大大节约投资成本。换热器由于其在化工、石油、动力和原子能等工业部门的广泛应用,使得换热器的强化传热技术一直以来受到研究人员的重视,各种研究成果不断涌现。随着经济的发展,各种不同结构和种类的换热器发展很快,新结构、新材料的换热器不断涌现。换热器又称热交换器,是一种将热流体的部分热量传递给冷流体的设备,也是实现化工生产过程中热量交换和传递不可缺少的设备。换热器既可是一种单独的设备,如加热器、冷却器和凝汽器等;也可是某一工艺设备的组成部分,如石化、煤炭工业中的余热回收装置等。本文主要介绍了现有换热器的分类,各种换热器的特点工作原理及应用情况,对目前换热器的存在问题和发展趋势进行分析。 关键词:换热器;强化换热;研究现状 随着现代工业的迅速发展,以能源为中心的环境、生态等问题日益加剧。世界各国在寻找新能源的同时也更加注重了节能新途径的研发。强化传热技术的应用不但能节约能源、保护环境,而且能大大节约投资成本。换热器由于其在化工、石油、动力和原子能等工业部门的广泛应用,使得换热器的强化传热技术一直以来受到研究人员的重视,各种研究成果不断涌现 1换热器的分类方式 随着科学和生产技术的发展,各种换热器层出不穷,难以对其进行具体、统一的划分。虽然如此,所有的换热器仍可按照它们的一些共同特征来加以区分,具体如下。 按照用途来分:预热器(或加热器)、冷却器、冷凝器、蒸发器等。 按照制造热交换器的材料来分:金属的、瓷的、塑料的、石墨的、玻璃的等。 按照温度状况来分:温度工况稳定的热交换器,热流大小以及在指定热交换区域的温度不随时间而变;温度工况不稳定的热交换器,传热面上的热流和温度都随时间改变。 按照热流体与冷流体的流动方向来分:顺流式、逆流式、错流式、混流式。

中高压板翅式换热器的设计与开发

职称论文 题目:中高压板翅式换热器的设计与开发单位:XXXXXXXXXXX 姓名:XXX 二零一五年六月

中高压板翅式换热器的设计与开发 XXX (X X X X X X X X X) 【论文摘要】本文提出了低、中、高压板翅式换热器分类意见,介绍了中高压板翅式换热器设计特点,阐述了采用真空钎焊制造中、高压板翅式换热器工艺的特殊措施。并以低压板式换热器制造成功实践说明采用特殊工艺措施是正确的、可行的。同时介绍了中高压换热器的应用前景。 关键词:中高压板翅式换热器真空钎焊翅片封条流道空分装夹 一、板翅式换热器的发展现状 随着空分技术和机械行业的不断发展,板翅式换热器的应用也越来越广泛,要求板翅式换热器的设计压力也越来越高。尤其进入20世纪80年代以来,随着我国内地和沿海油田的不断开发和石油化工行业的快速发展,承受中、高压的板翅式换热器应用日趋广泛,由于国内无法制造中、高压力的板翅式换热器,当时我国用于大型空分设备和石油化工设备中的中、高压板翅式换热器全部依赖进口。 板翅式换热器根据设计压力不同分为低压(3.0MPa以下),中压(3.0-6.4MPa)和高压(6.4-9.6MPa)。低压板翅式换热器大多用于空分设备。中、高压板翅式换热器用于空分液化设备,天燃气液化及分离设备,石油、天燃气化工设备及乙烯冷箱。近年来随着真空钎焊技术的发展,相关的工艺也相对成熟起来,我公司又有多年低压板翅式换热器的设计和生产的成功经验,为开发中、高压板翅式换热器奠定了物质技术基础。我公司生产的常规的板翅式换热器均能达到3.0Mpa以上的压力,且产品的使用状况良好。

二、高压板翅式换热器整体结构 高压板翅式换热器芯体由隔板、翅片和封条3部分组成。在相邻两隔板之间放置翅片及封条,组成一夹层,称之为通道。对于高压板翅式换热器,由于承受的压力较高,隔板与翅片、封条的钎焊要求也比较高,隔板的复合层要比低压换热器隔板的复合层厚,封条的宽度也需相应增加。由于板翅式换热器芯体结构复杂,钎焊缝的检查受到结构限制,不可能进行无损检测和其他检查,也无法做强度核算,所以只能通过试样的爆破试验来确定产品的耐压强度。按ASME规范规定,试样的爆破试验压力应是最大许用工作应力的3~5倍,且以翅片母材拉伸断裂为合格标准。对于高压板翅式换热器,其翅片的最大许用工作压力相应提高。为了达到这一要求,应选择性能较好的翅片材料,同时增加翅片的厚度。我公司现有翅片型式有锯齿型、平直型和波纹型。在中高压板翅式换热器翅片的选用时,应尽量避免采用锯齿型翅片。因为锯齿型翅片是切开的,削弱了承压能力,同时小节距厚翅片的锯齿型很难生产制造。选用翅片规格的原则是压力越高节距越小,当节距小到工艺无法生产时,再用增加翅片厚度(节距放大)来满足设计压力的要求,即小节距厚翅片。我公司常用的中压翅片特性参数见下表1: 表1

板翅式换热器新技术及应用_凌祥

第31卷 第2期2002年3月 石 油 化 工 设 备 PET RO-CHEM ICAL EQ U IPM EN T V o l.31 N o.2 M ar. 2002 试验研究 文章编号:1000-7466(2002)02-0001-04 板翅式换热器新技术及应用 凌 祥,周帼彦,邹群彩,涂善东 (南京工业大学过程装备先进制造技术重点实验室,江苏南京 210009) 摘要:介绍了作者近年来在板翅式换热器研究与开发方面所做的工作:①为提高铝板翅式换热器翅片和隔板表面的耐蚀性和亲水性,开发了一种表面处理技术。②开发的板翅式换热器快速创型系统,具有优化设计、参数化绘图和快速报价等功能,能降低产品成本,提高设计效率十几倍。③通过应用先进制造工艺和引进新材料开发了一系列具有抗强腐蚀、抗结垢、耐高温和耐高压能力的板翅式换热器系列新产品。④应用大型有限元分析系统对高压板翅式换热器的结构特性进行了初步分析,得出了一些提高产品可靠性的设计准则。 关 键 词:板翅式换热器;快速创型;表面处理;先进制造工艺;有限元分析 中图分类号:TQ051.51 文献标识码:A N ew techniques of plate-fin heat exchangers and its application LIN G Xiang,ZHO U Guo-ya n,ZO U Qun-cai,T U Sha n-do ng (Adv anced M a nufacturing Technolog y Lab.o f Process Equipment, N anjing Univ ersity o f Techno lo g y,N anjing210009,China) Abstract:The resear ches made o n plat e-fin heat exchang ers by author s w ere intro duced.Fir stly,a surface tr eatment me tho d for fins and pa rting sheet is propo sed in o rder to enha nce their resistance to co rr osio n and hydro philic ca pability.Secondly,a rapid innov ation sy stem which inv o lv ed a lo t of functio ns such a s optima l ther mal desig n,pa ramet ric dr awing and r apid quo tatio n is dev eloped.The practice applicatio n o f this sy stem sho ws the desig n efficiency increases8to10tim es and the cost decr ease va stly.Thir dly,sev eral new type o f pla te-fin heat ex cha ng ers with specia l perfo rma nce,such as co rro sio n-proo f,anti-fo uling a nd high temper ature resistant etc,w er e dev eloped th ro ug h ado pting new adva nced ma terials and new a dv anced manufac turing techno log y. Fina lly,the st reng th ana ly sis fo r plate-fin heat exchang ers subjected to hig h pr essur e w as car ried out.So me design criteria to ensure the reliability of pla te-fin heat ex chang er s a re o btained. Key words:pla te-fin heat ex chang er;r apid innov ation;sur face t reatme nt;adv anced manufac turing techno log y; finite element a naly sis 板翅式换热器具有结构紧凑、传热效率高等特点,与传统的管壳式换热器相比,其传热效率提高20%~30%,成本可降低50%,现已广泛应用于石油化工、航空航天、电子、原子能和机械等领域。目前板翅式换热器的制造材料主要使用铝合金,因此存在耐腐蚀性差、承压低等缺点。另外,板翅式换热器结构比较复杂,人工进行热力设计困难,特别是有相变、多股流体换热的情况,用手工进行精确热力设计计算几乎不可能。为了进一步拓宽其应用范围,近年来板翅式换热器的设计理论、试验研究、制造工艺及开拓应用的研究方兴未艾[1],特别是一些新技术的渗透,使板翅式换热器的应用范围更加广泛,下面将 收稿日期:2001-09-22 基金项目:江苏省教委自然科学研究项目(99K JB460005) 作者简介:凌 祥(1967-),男(汉族),江苏东台人,副教授,主要从事过程装备先进再制造技术、新型高效过程设备和计算机辅助工程(CA E)的研究与开发。

换热器分类

换热器分类 夹套式换热器 结构如图所示。夹套空间是加热介质和 冷却介质的通路。这种换热器主要用于 反应过程的加热或冷却。当用蒸汽进行 加热时,蒸汽上部接管进入夹套,冷 凝水由下部接管流出作为冷却器时,冷 却介质(如冷却水)由夹套下部接管进 入,由上部接管流出。 夹套式换热器结构简单,但由于其加热 面受容器壁面限制,传热面较小,且传 热系数不高。 二.喷淋式换热器喷淋式换热器的结构 与操作如下图所示。这种换热器多用作 冷却器。热流体在管内自下而上流动, 冷水由最上面的淋水管流 出,均匀地分布在蛇管 上,并沿其表面呈膜状自 上而下流下,最后流入水 槽排出。喷淋式换热器常 置于室外空气流通处。冷 却水在空气中汽化亦可带 走部分热量,增强冷却效 果。其优点是便于检修, 传热

效果较好。缺点是喷淋不 易均 .套管式换热 器

套管式换热器的基本部件由 直径不同的直管按同轴线相 套组合而成。内管用180 暗 幕 * Сざ任?~ 6m。若管子太长,管中间会 向下弯曲,使环隙中的流体分布不均匀 套管换热器的优点是构造简单,内管能耐高压,传热面积可根据需要增减,适当选择两管的管径,两流体皆可获得适宜的流速,且两流体可作严格逆流。其缺点是管间接头较多,接头处易泄漏,单位换热器体积具有的传热面积较小。故适用于流量不大、传热面积要求不大但压强要求较高的场合。 四.管壳式换热器 1.固定管板式结构如图所示。管子两端与管板的连接方式可用焊接法或胀接法固定。壳体则同管板焊接。从而管束、管板与壳体成为一个不可拆的整体。这就是固定 管板式名称的由来

折流板主要是圆缺形与盘环形两 种,其结构如图所示。 操作时,管壁温度是由管程与壳程 流体共同控制的,而壳壁温度只与 壳程流体有关,与管程流体无关。 管壁与壳壁温度不同,二者线膨胀 不同,又因整体是固定结构,必产 生热应力。热应力大时可能使管子 压弯或把管子从管板处拉脱。所 以当热、冷流体间温差超过50℃时应有减小热应力的措施,称“热补偿”。 固定管板式列管换热 器常用“膨胀节” 结构进行热补偿。图 所示的为具有膨胀 节的固定管板式换 热器,即在壳体上焊 接一个横断面带圆弧 型的钢环。该膨胀节 在受到换热器轴向 体伸缩,从而减小热应力。但这种补偿方式仍不适用于热、冷流体 温差较大 大于70℃)的场合,且因膨胀节是承压薄弱处,壳程流体压强不宜超过6at 。 管式列管换热 器

翅片换热器热系数

翅片换热器传热系数 ABRAHAM LAPIN and W. FRED SCHURIG I Polytechnic Institute of Brooklyn, Brooklyn 1, N. Y. 许多方程来源于实验数据,同时提出了有交叉流动的热交换器的设计。对关于换热器行数 的总传热影响,进行了图示作为参考. 翅片管在热交换器中的使用有了迅速增长。当内部传热系数比外面的系数极大时,它经常被实际增加一定数量的外表面来为低外系数进行补偿。许多研究人员都对翅片管的传热进行研究。因为对可能的翅片类型的安排有非常大的数量,大多数研究都局限于特定条件。 实验设备与程序 设备金属板材风管横截面为 30x12 3/4 英寸。上部是固定的,但较低的部分,可提高或降低 容纳一个可变数目的排。这下部分(进口)进行拟合有5英寸空气校正叶片可助均匀分布的空气线圈。 传热表面(台风的空气调节股份有限公司)。每个单元有八个翅片管manifolded 在一起以并行方式进行。 5 / 8英寸 0.dx0.025英寸铜管 11/2英寸 0.dx0.018英寸轧花 8每英寸,30英寸翅翅片长度 Ao/Ai=16.30,Ao=2.44平方英尺 翅片管直径= 2.4 1.248平方英尺,空气流面积最小 这些铝管的用途,则被关在一个长方形的30×12 3/4英寸的帧。一个3/4设备橡胶障板安放在沿 一侧的框架。翅片管相邻本遮光罩一个侧和框架本身上另一边。该框架结构允许一个交错管的安排通过简单地转弯连续排对单位180度的另一个。

一台吹风机提供空气供给在逆流而上空调管道内结束。 测量 水流量用校准过的转子流量计。空气流量是用一个托马斯米测量,其中包括四个帧开口用1.134 镍铬合金 欧姆/英尺,有一个总电阻每一个约25欧姆。流动的空气用仪表测量通过一系列的圆盘和圆环折流板顺流混合。温度进行了测量精确温度计刻度为0.1 C 。每一个温度计的位置了经过精心挑选的,确保读出正确的总体温度。 一系列的运行是由1到8步骤在一个单元中。这在试管被水平和安排一个三角形的场地:1 1/2-inch 水平和垂直距离管-Le. 1.5X1.677英寸,三角形场地。所有的管道都是相连的,所以只有一个水程。水联系之间是这样的空气和水逆向流动。 程序 热水用泵送进管中,同时冷空气穿过翅片。水流量和温度维持在恒定的9000(磅/小时)和50度,它给出一种管程雷诺数超过20000。 管外的空气流速各在1100 - 5000英镑每小时之间,给人们提供了一种基于最小的通流面积3至15英尺/秒。在室温下空气进入导管。两个完全独立的流动进行着。所有实验结果可再生的有4%。一系列等温压力损耗测量使用一至八行被独立的传热。流动的空气温度通过翅片管时68度。和流量从1200到4500磅每小时。给雷诺数范围2200到8500。 压力损失用一个倾斜的水压计测量。 计算和结果 p 12p 2l m WC (T - T ) = c (t - t ) =UA t ω? 12p 2l () c (t - t )p m m WC T T U A t A t ω-==?? 111'11i i si i av so o o o L UA h A h A kA h A h A =++++ 111'11U o o o i i si i av so o A A A L h A h A k A h h =++++ 0.80.3 0.0225()(Re)(Pr)i h k D = 0.8 0.2 (10.01)160()i i t V h d +=

中国换热器产业现状及发展趋势_黄庆军

第1期 中国换热器产业现状及发展趋势 黄庆军1 任俊超1 苏是2 黄蕾2 (1.四平市换热器协会, 吉林 四平 136000) (2.太原科技大学机电学院, 山西 太原 030024) [摘 要] 分析了国内换热器的市场规模、竞争格局、产业布局以及外资企业在华投资布局,介绍了国内换热器的技术现状和差距,预测了今后的产业发展趋势。 [关键词] 换热器;现状;发展趋势 1 市场规模分析 2008年,中国换热器产业市场规模在360亿元左右,主要集中在石油、化工、冶金、电力、船舶、集中供热、制冷空调、机械、食品、制药等领域。其中,石油化工领域仍然是换热器产业最大的市场,其市场规模在100亿元以上;电力冶金领域换热器市场规模在60亿元左右;船舶工业换热器市场规模在30亿元以上;机械工业换热器市场规模约为30亿元;集中供热行业换热器市场规模超过25亿元。 2 市场竞争格局 按照产品类型的不同,我国换热器产业市场竞争主要集中在以下四大产品领域。 板式换热器领域,国内外企业竞争激烈,大量外资企业已经完成在中国的布局。其中,四平巨元瀚洋、兰石换热设备公司、四平维克斯是我国板式换热器领域内资企业中的龙头企业,其板式换热器年产值都在2亿元以上。外资企业主要包括阿法拉伐(江阴)、舒瑞普(北京、苏州)、APV(上海、北京)、丹佛斯(天津)、传特(北京)、桑德克斯(上海、宁波)、风凯(常州)等企业,世界著名的板式换热器企业大都已经进入中国市场。此外,沈阳太宇、蓝科高新(原兰石所)、上海艾克森、湖北登峰、山东北辰、佛山澜石、上海南华等企业也是我国重要的板式换热器企业。 管壳式换热器领域,我国生产企业众多,且规模都较小。其中,抚顺机械设备制造有限公司、兰石集团炼化设备公司、中石化南京化工机械是我国内资管壳式换热器的龙头企业,其管壳式换热器年产值都在2亿元以上;江苏中圣集团、无锡化工装备总厂、宝钛集团南京宝色股份、西安核设备制造厂(原国营524厂)、合肥通用特种材料设备有限公司是我国特种材料换热器领域的重要企业,其特种材料管壳式换热器年产值都在1.5亿元以上;中石化镇海石化建安工程有限公司、中石化北京燕化、中石化茂名重力石化机械制造有限公司等企业依托母公司中石化的市场优势,也形成了一定的换热器生产规模,年产值在1~2亿元左右;此外,张家港化工机械、大连金重公司、湖北长江石化设备公司、大连东方亿鹏、合肥通用特种材料设备有限公司、西安大秦化工机械(原西安化工机械厂)、林德工程(大连)、天津国际机械(原天津市换热装备总厂)、大连东方亿鹏等企业也是国内管壳式换热器的主要生产企业,管壳式换热器的年产值都在1亿元以上。相对而言,管壳式换热器外资企业在华布点不多,比较知名的有日本森松(上海)、林德工程(大连)、美国艾普尔(苏州)、德国风凯(常州),这主要缘于我国石油化工领域换热器企业众多,生产能力较强,国外企业进入中国市场较为困难。 空冷式换热器领域,哈空调是我国最大的空冷式换热器生产企业。此外,江苏双良股份、国电集团北京龙源冷却技术有限公司、四川简阳空冷器、蓝科高新(原兰石所)、兰州兰石集团长征机械、西安大秦化工机械(原西安化工机械厂)、湖北长江石化设备、江阴电力设备冷却器公司等企业也具有一定的竞争力。外资企业中,基伊埃(芜湖、廊坊)、斯必克(张家口)在空冷式换热器领域具有较强的竞争力。 板翅式换热器领域,杭州杭氧股份和开封空分集团是我国石油化工领域著名的板翅式换热器企业,浙江银轮股份、贵州永红航空机械、无锡马山 作者简介:黄庆军(1967—),男,1992年毕业于燕山大学,硕士研究生学历,高级工程师。主要从事换热器行业分析及产品研究。

真空钎焊板翅式换热器产品的传热计算

真空钎焊板翅式换热器产品的传热计算 一、设计、传热学基础知识 1、热量、传热学有关基础知识 凡是有温度差的地方,就有热量自发地从高温物体传向低温物体。自然界和生产技术中几乎到处存在着温度差,所以热量传递就成为自然界和生产技术中一种普遍的现象。热量一般用Q来表示。 热量传递有三种基本方式:导热、对流和热辐射。 A、导热:物体各部分之间不发生相对位移时,依靠分子、原子及自由电子等微观粒子的热运动而产生的热量 传递。或称热传导。 举例:焊侧板后,散热器其余部位也发热。铝及铝合金有很好的导热性。 夏天买冰棒,用棉被包裹箱子,棉花有弱导热性.阻止外界热量传入。 B、对流:指物体各部分之间发生相对位移,冷热流体相互掺混所引起的热量传递方式。 对流仅能发生在流体中,而且必须伴随有导热现象,所以一般称对流换热。对流换热可区分为两大类:自然对流和强制对流。 自然对流:暧气片加热房间。 强制对流:流体流动是由于水泵、风机或其他压差作用所造成的。 沸腾换热、凝结换热—它们是伴有相变的对流换热。 C、热辐射:物体通过电磁波来传递能量的方式称为辐射。 热辐射可以在真空中传播,而导热、对流这两种热量传递方式只有在有物质存在的条件下才能实现。 辐射换热区别于导热、对流的特点,它不仅产生能量的转移,而且还伴随能量形式的转化,即发射时从热能转化成为辐射能,而被吸收时,又从辐射能转换为热能。 举例:白衣、白色衬衫、黑色衬衫。 真空炉内,以热辐射为主,因不是绝对真空,还伴有传导、对流换热。 ※能量守恒与转换定律 能量既不能被创造,也不能被消灭,它只能从一种形式转换成另一种形式,或从一个系统转移动另一个系统,而其总量保持恒定,这一自然界普遍规律称为能量守恒与转换定律。 举几个转换例子(一种形式转化成另一种形式) 磨擦生热(机械能转换成热能)燃烧(化学能转达换成热能) Q吸=Q放 当两系统产生换热时,在无转化机械能等性况下,可以大致认为Q吸=Q放,即一系统吸收热量等于另一系统放出热量。 Q Δt Km 2、换热器设计 一个设计合理的换热器一般应满足以下几个要求 ○在给定的工作条件(流体流量、进口温度)下,达到要求的传热量和流体出口温度。 ○流体压降要小,以减少动行的能量消耗。 ○安全可靠、满足最高工作压力、工作温度以及防腐、防漏、工作寿命等方面要求。 ○制造工艺切实可行,选材合理且来源有保证,以减少初投资。 ○安装、运输以及维修方便。 二、板翅式换热器产品的传热计算 从传热机理上看,板翅式换热器仍然属于间壁式换热器。其主要特点是,它具有扩展的二次传热表面(翅片),所以传热过程不仅是在一次传热表面(隔板)上进行,而且同时也在二次传热表面上进行。高温侧介质的热量除了有一次表面导入低温侧介质外,还沿翅片表面高度方向传递部分热量,即沿翅片高度方向,有隔板导入热量,再将这些热量对流传递给低温侧介质。由于翅片高度大大超过了翅片厚度,因此,沿翅片高度方向的导热过程类似于均质细长导杆的导热。此时,翅片的热阻就不能被忽略。翅片两端的温度最高等于隔板温度,随着翅片和介质的对流放热,温度不断降低,直至在翅片中部区域介质温度。

板翅式换热器

铝制板翅式换热器介绍 1. 概述 板翅式换热器的出现把换热器的换热效率提高到了一个新的水平,同时板翅式换热器具有体积小、重量轻、可处理两种以上介质等优点。目前,板翅式换热器已广泛应用于石油、化工、天然气加工等行业。 2. 基本结构 板翅式换热器的板束单元结构如图所示,它的每一层都是由翅片、隔板和封条三部分组成。在相邻的两隔板间放置翅片及封条组成的夹层,称为通道。将这样的夹层根据介质的不同流动方式叠置起来钎焊成整体,即组成板束。再在板束上配置适当的介质进出口的导流片和封头,就组成了一个完整的板翅式换热器 。 由此可以看出,一台典型的板翅式换热器主要组成元件有翅片、隔板、封条、导流片和封头等。 a-翅片 翅片是铝板翅式换热器的基本元件,传热过程主要通过翅片热传导及翅片与流体之间的对流传热来完成。翅片的主要作用是扩大传热面积, 提高换热器得紧凑性,提高传热效率,兼做隔板的支撑,提高换热器的强度和承压能力。翅片间的节距一般从1mm~4.2mm ,翅片的种类和型式多种多样,常用的形式有锯齿型、多孔型、平直型、波纹型等,国外还有百叶窗式翅片、片条翅片、钉状翅片等。 b-隔板 隔板是二层翅片之间的金属平板,,它在母体金属表面覆盖有一层钎料合金,在钎焊时合金熔化而使翅片、封条与金属平板焊接成一体。隔板把相邻两层隔开,热交换通过隔板进行,常用隔板一般厚1mm~2mm 。 c-封条 封条在每层的四周,其作用是把介质与外界隔开。封条按其截面形状可分为燕尾槽形、槽钢形和腰鼓形三种。一般,封条的上下两个侧面应具有0.3/10的斜度,以便在与隔板组合成板束时形成缝隙,利于溶剂的渗透和形成饱满的焊缝。 d-导流片 导流片一般布置在翅片的两端,在铝板翅式 换热器中主要是起流体的进出口导向作用,以利于流体在换热器内的均匀分布,减少流动死区,提高换热效率。 e-封头 封头也叫集流箱,通常由封头体、接管、端板、法兰等零件经焊接组合而成。封头的作用是分布和集聚介质、连接板束与工艺管道。 另外,一台完整的板翅式换热器还应包括支

翅片管换热器实验指导书

空气水热交换器实验指导说明书 同济大学热能实验室 陈德珍

2000年1 月 第一部分空冷器实验台系统说明 本实验台是上海交通大学开发、针对换热器课程的教学要求而设计的科教产品。所用的换热器为一较小的间壁式换热器,空气—水作为介质,实验台由独立的风源,热水源,温度控制器等组合而成,有较大的灵活性,以后还可发展冷却塔性能试验。 一、实验台组成、系统、设备及仪表 实验台系统的简图见图1,主要由风源、热水源、可控硅温度控制器组成。且各自独立,有较大的灵活性。主要性能: 1. 风源:风机:电机:400w,三相380v 风量:800m3/h 风压:60mmH2O 出风口尺寸:200× 135mm 吸风口配二只可叠套的橡胶收缩风口,测速段处直径分别为 D 1=120mm及D2=60mm, 2. 热水源:水箱尺寸:445× 245×575mm 水泵:电机:120W 单相220v 流量:h 压头:12mH2O 加热器:3KW 220V 3 只转子流量计:LZB-25 60-600L/h 3. 可控硅温度控制器:TA-092 PID 调节仪ZK-03 三相可控硅电压调整器最大输出功率10KW 铂电阻温度传感器BA 2 0~100 ℃ 可控硅3CT 20A/1000V 电源:三相380V 4. 试验用换热器 实验所用的间壁式换热器为一较紧凑的翅片管式散热器,由铜管束套带皱折的铝整体翅片构成,见图2。 主要参数: 管束:紫铜管管径:d0=10mm d 1=8mm 节距横向:s1=45mm 纵向:s2=13mm 翅片:铝制、皱折、整片片厚:δ= 片节距:t= 试件总体尺寸:水侧:横向管数:n=3 纵 向管排数:n=8 总管数:n=n× n=24 水通道并联管子 数:即n=3 管子总长度:L=a× n=× 24= 通道面积: F w=n×π×d1× d1/4 -4 =×10-4 ㎡气侧:通道尺寸: a=200mm b=130mm h=116mm 翅片数:m=76 通风面积:Fa=a× b= 传热总面积:

板翅式换热器

英文名称:plate-fin heat exchanger传热元件由板和翅片组成的换热器。 编辑本段特点: (1)传热效率高,由于翅片对流体的扰动使边界层不断破裂,因而具有较大的换热系数;同时由于隔板、翅片很薄,具有高导热性,所以使得板翅式换热器可以达到很高的效率。 (2)紧凑,由于板翅式换热器具有扩展的二次表面,使得它的比表面积可达到1000㎡/m3。 (3)轻巧,原因为紧凑且多为铝合金制造,现在钢制,铜制,复合材料等的也已经批量生产。 (4)适应性强,板翅式换热器可适用于:气-气、气-液、液-液、各种流体之间的换热以及发生集态变化的相变换热。通过流道的布置和组合能够适应:逆流、错流、多股流、多程流等不同的换热工况。通过单元间串联、并联、串并联的组合可以满足大型设备的换热需要。工业上可以定型、批量生产以降低成本,通过积木式组合扩大互换性。 (5)制造工艺要求严格,工艺过程复杂。 (6)容易堵塞,不耐腐蚀,清洗检修很困难,故只能用于换热介质干净、无腐蚀、不易结垢、不易沉积、不易堵塞的场合。 编辑本段结构: 通常由隔板、翅片、封条、导流片组成。在相邻两隔板间放置翅片、导流片以及封条组成一夹层,称为通道,将这样的夹层根据流体的不同方式叠置起来,钎焊成一整体便组成板束,板束是板翅式换热器的核心,配以必要的封头、接管、支撑等就组成了板翅式换热器。 编辑本段制造工艺: 板翅式换热器的制造工艺有如下几种:非焊接的粘接、有溶剂的盐浴钎焊、无溶剂的真空钎焊和气体保护钎焊。 编辑本段应用: 用于空分设备的换热器; 石油化工的乙烯装置、合成氨装置、天然气液化与分离等装置中; 用于深低温的氢、氦、制冷、液化设备中;

翅片式换热器的设计及计算

制冷剂系统翅片式换热器设计及计算 制冷剂系统的换热器的传热系数可以通过一系列实验关联式计算而得,这是因为在这类换热器中存在气液两相共存的换热过程,所以比较复杂,现在多用实验关联式进行计算。之前的传热研究多对于之前常用的制冷剂,如R12,R22,R717,R134a等,而对于R404A和R410A的,现在还比较少。按照传热过程,换热器传热量的计算公式为: Q=KoFΔtm (W) Q—单位传热量,W Ko—传热系数,W/(m2.C) F—传热面积,m2 Δtm—对数平均温差,C Δtmax—冷热流体间温差最大值,对于蒸发器,是入口空气温度—蒸发温度,对于冷凝器,是冷凝温度—入口空气温度。 Δtmin—冷热流体间温差最小值,对于蒸发器,是出口空气温度—蒸发温度,对于冷凝器,是冷凝温度—出口空气温度。 传热系数K值的计算公式为: K=1/(1/α1+δ/λ+1/α2) 但换热器中用的都是圆管,而且现在都会带有肋片(无论是翅片式还是壳管式),换热器表面会有污垢,引入污垢系数,对于蒸发器还有析湿系数,在设计计算时,一般以换热器外表面为基准计算传热,所以对于翅片式蒸发器表述为: Kof--以外表面为计算基准的传热系数,W/(m2.C) αi—管内侧换热系数,W/(m2.C) γi—管内侧污垢系数,m2.C/kW δ,δu—管壁厚度,霜层或水膜厚度,m λ,λu—铜管,霜或水导热率,W/m.C ξ,ξτ—析湿系数,考虑霜或水膜使空气阻力增加系数,0.8-0.9(空调用亲水铝泊时可取1)αof—管外侧换热系数,W/(m2.C) Fof—外表面积,m2 Fi—内表面积,m2 Fr—铜管外表面积,m2 Ff—肋片表面积,m2 ηf—肋片效率, 公式分析: 从收集的数据(见后表)及计算的结果来看,空调工况的光滑铜管内侧换热系数在2000-4000 W/(m2.C)(R22取前段,R134a取后段,实验结果表明,R134a的换热性能比R22高)之间。因为现在蒸发器多使用内螺纹管,因此还需乘以一个增强因子1.6-1.9。 下面这个计算公式来自《制冷原理及设备》(第二版,1996,吴业正主编):

板翅式换热器在空分设备中的应用情况

板翅式换热器在空分设备中的应用情况 简单介绍了板翅式换热器的发展过程及现状,对板翅式换热器的结构和基本元件,以及在空分设备中的具体应用进行了详细叙述。 关键词:板翅式换热器;翅片;空分设备;应用 1.板翅式换热器简介 板翅式换热器作为一种紧凑式换热器具有结构紧凑、质量小和传热效率高等优点。由于板翅式换热器技术要求高,生产难度大,目前只有英国、美国、法国、中国、日本和德国6个国家从事板翅式换热器工业化生产。在我国,板翅式换热器已在空气分离、石油化工(乙烯、合成氨、天然气分离和液化)、动力机械及航天等领域得到广泛应用。国外从20世纪30年代开始研制板翅式换热器,50年代开始在空分设备中应用。自60年代以来,随着冶金、化学工业对空分设备的大量需要,板翅式换热器的研究、设计和制造也得到了迅速的发展。在我国,铝制板翅式换热器由杭氧等单位在20世纪60年代中期研制成功,并首先在空分设备上得到应用。20世纪90年代初,杭氧引进国外某公司大型真空钎焊炉和板翅式换热器的制造技术,使杭氧在板翅式换热器制造技术上得到飞速发展。杭氧现在不仅能生产低压换热器,还能生产高压换热器(最高设计压力达8.OMPa)。2003年5月,杭氧新建一座大型真空钎焊炉,可生产尺寸规格为 7500mmx1300mmx1300mm的超大型板翅式换热器,生产技术水平跃上一个新台阶。 2.板翅式换热器结构与基本元件 2.1板翅式换热器结构 在板翅式换热器的芯体部分由翅片、封条和隔板组成(如图l所示)。在相邻两隔板之间放t翅片、导流片和封条,组成一个夹层,称为通道。将这样的夹层根据各换热流体的不同流动方式适当地排列叠置,钎焊成一个整体,便组成了板翅式换热器的芯体。芯体部分是板翅式换热器进行换热的核心部分,再配置必要的封头、接管和支承就组成了板翅式换热器。

板翅式换热器的数值模拟研究

板翅式换热器的传热和流动阻力特性数值模拟研究 1课题背景及研究意义 1.1研究背景 随着科学技术日新月异的发展,作为换热关键设备之一的换热器也越来越倍受人们的关注,各种高效、节能的新型换热器应运而生。板翅式换热器作为一种典型的新型换热器,以其独特的优点,占据了换热设备领域的一席之地,广泛的应用于能源、动力、化工、冶金、机械、交通、原子能、航空和航天等领域,并在利用热能,回收余热,节约原料,降低成本以及一些特殊用途上取得了显著的经济效益[1]。板翅式换热器显著优点是传热效率高,紧凑轻巧,适应性大,可在200℃到绝对零度的温度区间内工作。缺点是制造工艺复杂,要求严格,容易堵塞,不耐腐蚀,清洗检修较困难。板翅式换热器首先应用于航空、汽车工业,早在1930年英Marston Excelsier公司就用铜合金浸渍钎焊方法制成航空发动机散热用板翅式换热器,20世纪40年代中期出现了铝质浸焊板翅式换热器。1942年美Norris R.H.首先进行平直翅片、波纹翅片、锯齿翅片的性能研究。20世纪50年代,板翅式换热器开始在空气分离设备中得到应用,这使得板翅式换热器的实验研究、设计制造得到有力得推动,板翅式换热器开始向大型化、高压、多种用途、各种材料的方向延伸。近年来,对板翅式换热器的理论计算,优化设计,制造工艺以及实验研究方兴未艾,尤其是一些新技术的渗透,使其应用范围进一步拓宽,进入了一个新的发展时期。国内外的研究指出:引起该类换热器性能下降的主要因素为物流分配的不均匀、轴向导热及温度场的不均匀,而三者中物流分配不均匀的影响是最重要的[2]。由于流体从入口进入换热器内部经历了多次流通面积的变化,从大通道到微细通道流体流量多次分配,结果进入翅片通道后各通道之间、各流动层之间存在严重的不均匀现象,物流分配的不均匀导致换热的不均匀,因而成为板翅式换热器性能下降的主要原因。对板翅式换热器的研究发现[3]:NTU在4~50范围内,由于物流分配的不均匀可导致换热器效能下降 3.5~9.54%。如何保证与完善板翅式换热器优良的传热性能是换热器研究与设计人员的重要任务,对板翅式换热器的研究与改进,使其更能进一步体现这一高效换热器的优势,具有重要的工程意义与理论价值。物流分配不均匀现象还存在于各类流动与换热设备之中,特别是热交换器和化学反应器中,由于在该类工业设备中存在着热量和质量的交换过程,流体分配的不均匀就意味着对传热和传质过程造成影响,甚至于恶化。而由于传热和传质过程的存在,当温度场或者浓度场不均匀时也导致物理过程的不平衡,反而又会影响流体流动的不均匀。如此的复合过程,交叉耦合,互相影响。因此,研究物流分配均匀性分布必须和传热传质过程耦合起来,特别是局部的流场分布特征与微观的传热传质过程互相依赖。此外,换热设备的入口结构对来流的流场分布起着至关重要的作用,来流的均匀性分布是保证换热设备内部流场均匀的前提。对于不同的入口结构型式,不同的来流条件和流体特性,流场的均匀性也是不同的。因此开展换热器物流分配的研究对于探明换热器内部传热与流动之间的相互依赖关系,搞清楚温度场分布与流场分布的内在联系,具有科学意义。对于改善换热器结构,提高其换热效率,具有明显的社会和经济价值。 1.2课题研究的实际意义 2、本课题研究领域国内外的研究动态及发展趋势: 板翅式换热器是一种紧凑式的高效换热器,它具有结构紧凑、轻松、传热效率高等特点,广泛地用于石油化工、空气分离、低温工程、船舶、车辆及原子能等行业。随着钎焊及真空钳焊技术的发展,工艺的完善,材料质量的提高及材料种类的拓展[1.2],其制造成本不断下