SiC外延行业动态

SiC同质外延行业动态

一、行业概述

半导体技术与人们的生活息息相关,它在提高人们生活水平的同时,深刻地影响了当代人的方方面面。作为半导体技术的一个重要分支,半导体材料对半导体技术的发展有着举足轻重的作用,它的每一次发展都会推动半导体器件和集成电路性能的较大进步。为了进一步提高半导体技术,我们需要坚持不懈地研究半导体材料。

现在,使用半导体材料Si、Ge 制造器件的技术比较成熟,应用的范围相当广泛。然而,随着电路系统工作环境的复杂化,我们对电子器件的性能要求也更加严格,硅材料已不能满足要求。所以第二代半导体材料GaAs 等应运而生,在一定程度范围满足了现代技术应用的要求。在此之后,又研究出第三代宽带隙(Eg>2.3eV)半导体材料。第三代半导体材料凭借其优越的综合性能脱颖而出,其中具有代表性的是SiC 和GaN。

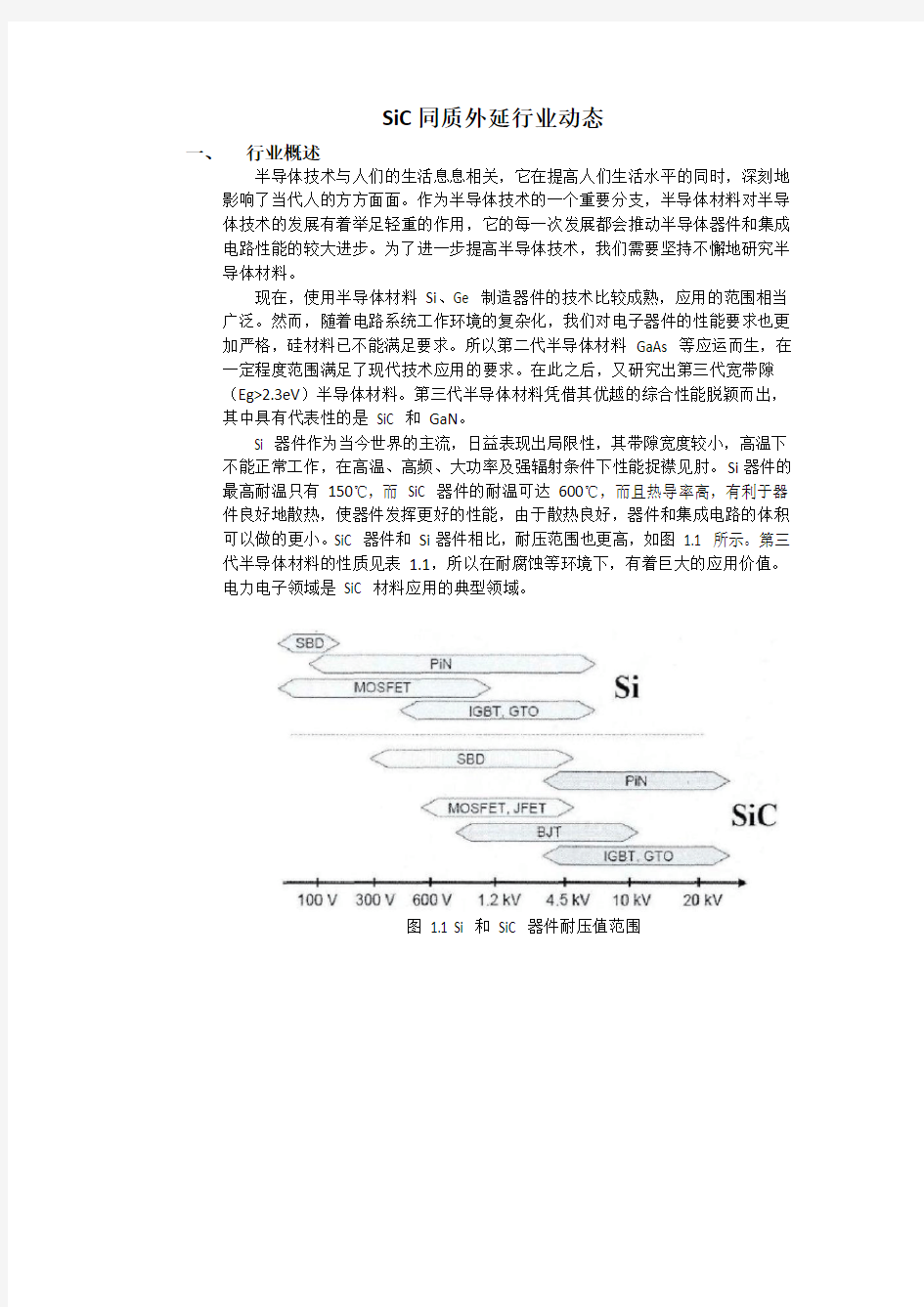

Si 器件作为当今世界的主流,日益表现出局限性,其带隙宽度较小,高温下不能正常工作,在高温、高频、大功率及强辐射条件下性能捉襟见肘。Si器件的最高耐温只有150℃,而SiC 器件的耐温可达600℃,而且热导率高,有利于器件良好地散热,使器件发挥更好的性能,由于散热良好,器件和集成电路的体积可以做的更小。SiC 器件和Si器件相比,耐压范围也更高,如图1.1 所示。第三代半导体材料的性质见表1.1,所以在耐腐蚀等环境下,有着巨大的应用价值。

电力电子领域是SiC 材料应用的典型领域。

图 1.1 Si 和SiC 器件耐压值范围

在航空航天或军事领域,系统的工作条件极其恶劣。从80 年代末起,SiC 材料与器件的飞速发展。由于SiC 材料种类很多,性质各异,它的应用范围十分广泛。

在大功率器件方面,利用SiC 材料可以制作的器件,其电流特性、电压特性、和高频特性等具有比Si材料更好的性质。

在高频器件方面,SiC 高频器件输出功率更高,且耐高温和耐辐射辐射特性

更好,可用于通信电子系统等。

在光电器件方面,利用SiC 不影响红外辐射的性质,可将其用在紫外探测器上,在350℃的温度检测红外背景下的紫外信号,功率利用率80%左右。

在耐辐射方面,一些SiC 器件辐射环境恶劣的条件下使用如核反应堆中应用。

高温应用方面,利用SiC 材料制备的器件工作温度相当地高,如SiC MOSFET 和SiC 肖特基二极管可在900k 下工作。

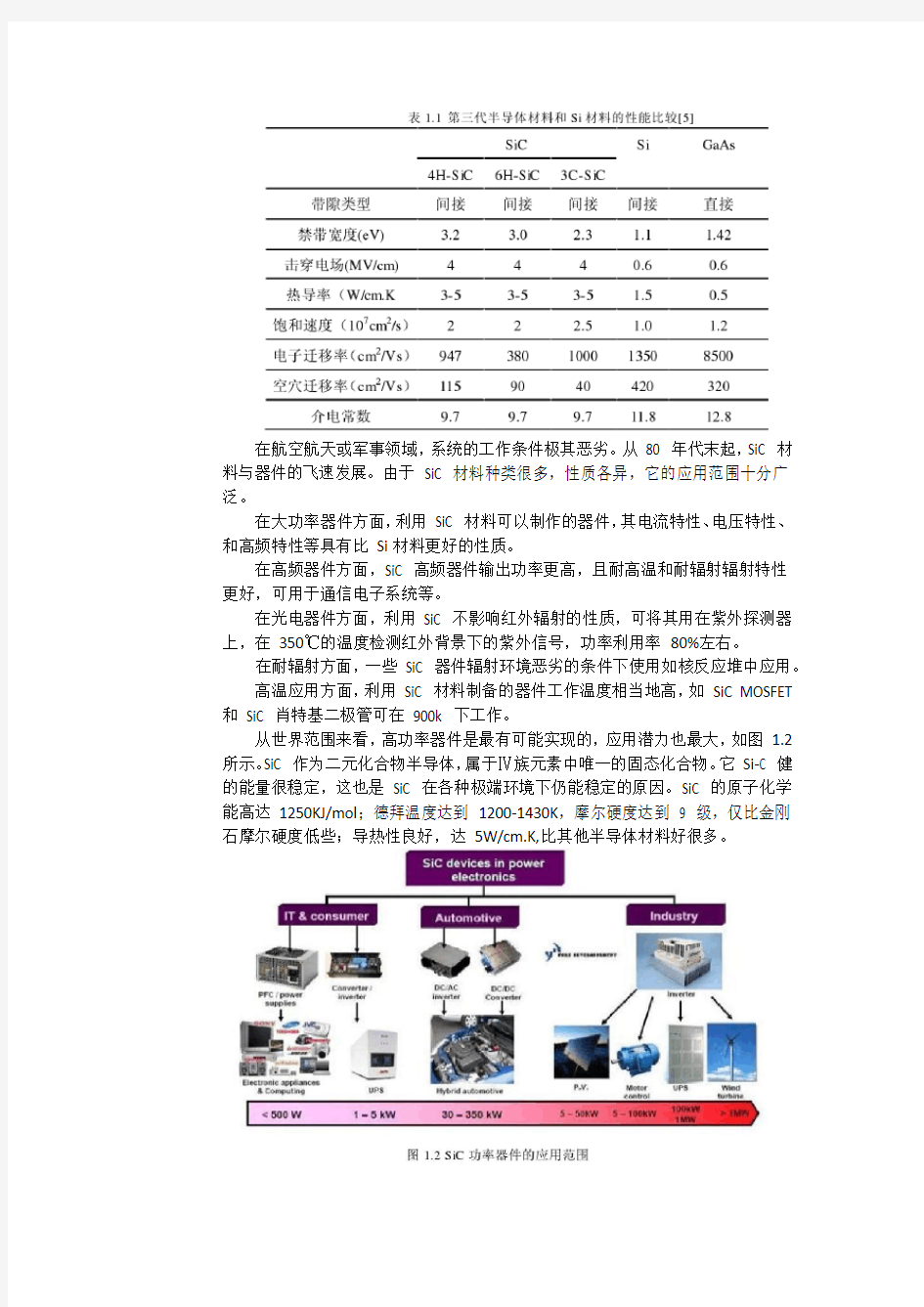

从世界范围来看,高功率器件是最有可能实现的,应用潜力也最大,如图 1.2所示。SiC 作为二元化合物半导体,属于Ⅳ族元素中唯一的固态化合物。它Si-C 健的能量很稳定,这也是SiC 在各种极端环境下仍能稳定的原因。SiC 的原子化学能高达1250KJ/mol;德拜温度达到1200-1430K,摩尔硬度达到9 级,仅比金刚石摩尔硬度低些;导热性良好,达5W/cm.K,比其他半导体材料好很多。

SiC 有多种同质多型体,不同的同质多型体有不同的应用范围。典型的有3C-SiC、4H-SiC 和6H-SiC,它们各有不同的应用范围。其中,3C-SiC 是唯一具有闪锌矿结构的同质多型体,其电子迁移率最高,再加上有高热导率和高临界击穿电场,非常适合于制造高温大功率的高速器件;6H-SiC 具有宽的带隙,在高温电子、光电子和抗辐射电子等方面有使用价值,使用6H-SiC 制造的高频大功率器件,工作温度高,功率密度有极大的提升;而4H-SiC 具有比6H-SiC 更宽的带隙和较高的电子迁移率,是大功率器件材料的最优选择。

由于SiC 器件在国防和民用领域不可替代的地位,世界上很多国家对SiC 半导体材料和器件的研究都很重视。美国的国防宽禁带半导体计划、欧洲的ESCAPEE 计划和日本的国家硬电子计划等,纷纷对SiC 半导体材料晶体制备和外延及器件投入巨资进行研究。

SiC 电子器件是微电子器件领域的研究热点之一。SiC 材料的击穿电场有4MV/cm,很适合于制造高压功率器件的有源层。而由于SiC 衬底存在缺陷等原因,将它直接用于器件制造时,性能不好。SiC 衬底经过外延之后,其表面缺陷减少,晶格排列整齐,表面形貌良好,比衬底大为改观,此时将其用于制造器件可以提高器件的性能。为了提高击穿电压,厚的外延层、好的表面形貌和较低的掺杂浓度是必需的。

一些高压双极性器件,需外延膜的厚度超过50μm,掺杂浓度小于2×1015cm-3,载流子寿命大过1us。对于高反压大功率器件,需要要在4H-SiC 衬底上外延一层很厚的、低掺杂浓度的外延层。为了制作10KW 的大功率器件,外延层厚度要达到100μm以上。高压、大电流、高可靠性SiC 电子器件的不断发展对SiC 外延薄膜提出了更多苛刻的要求,需要通过进一步深入的研究提高厚外延生长技术。

电子迁移率με和空穴迁移率μp表示单位电场下载流子的漂移速度,对器件而言,这是决定性的重要参数,影响到器件的微波器件跨导、FET 的输出增益、功率FET 的导通电阻和其它参数。

本征载流子浓度(n i)与导带和介带的状态密度Nc和Nv成比例。然而,由于晶格热膨胀和电子质子耦合的结果,像带隙Eg那样,也与温度有关。本征载流子浓度在高温器件应用中是一个很重要的参数,因为器件中pn 结漏电流通常与n i或n i2成正比。

电子和空穴的传输特性是重要的材料参数,它们由载流子速度-电场( υ ? E)特性描述。υ? E特性通常用载流子迁移率及饱和漂移速度描述。速度达到饱和时的电场值表征载流子速度被加速到达饱和值的快慢。

此外,SiC 物质在扩散渗透时有低的渗透度。电荷载流子寿命较短,但是寿命和扩散长度随温度的升高而增大。

二、行业动态

2.1 国内外现状

SiC是最早发现的半导体材料之一。早在1824年,瑞典科学家Berzelius在试图合成金刚石时偶然发现了SiC,首次揭示了C-Si键存在的可能性。直到1885年,Acheson才第一次使用焦炭与硅石混合在电熔炉中高温加热获得SiC单晶。

但得到的SiC杂质浓度较高,结晶完整性较差,同时SiC的结晶形态繁多,根本无法用于制造电子器件。1955年,荷兰飞利浦研究室的Lely首次在实验室中用升华气体再结晶的方法制成杂质数量和种类可控制的、具有足够尺寸的SiC单晶,

由此奠定了碳化硅的发展基础。在此基础上,前苏联科学家Tariov和Tsvetkov等人于1 978年提出利用籽晶升华法(seeded sublimation method)生长SiC单晶,即所谓“改进的Lely法”(modified Lely method)或物理气相传输法(physical vapor transport,PVT),从根本上克服了液相生长SiC比较困难这一障碍。1987年,专门从事SiC半导体研究工作的Cree公司成立,并于1994年制备出4H-SiC晶片。随后,SiC器件的制造工艺,如离子注入、氧化、刻蚀、金属.半导体接触等取得了重大进展,从而掀起了SiC材料、器件及相关技术研究的热潮,并取得了突飞猛进的发展。

就SiC单晶生长来讲,美国Cree公司由于其研究领先,主宰着全球SiC市场,几乎85%以上的SiC衬底由Cree公司提供。此外,俄罗斯、日本和欧盟(以瑞典和德国为首)的一些公司和科研机构也在生产SiC衬底和外延片,并且已经实现商品化。在过去的几年中,SiC晶片的质量和尺寸稳步提高,1998年秋,2英寸直径的4H-SiC晶片已经在投入市场。1999年直径增大到3英寸,微管(micropipe)密度下降到10/cm2左右,这些进展使得超过毫米尺寸的器件制造成为可能。从2005年下半年,微管密度小于l/cm2的3英寸6H和4H-SiC晶片成为商用SiC材料的主流产品。2007年5月23日,Cree公司宣布在SiC技术开发上又出现了一座新的里程碑一英寸(100 mm)零微管(ZMP)n型SiC衬底。同时,螺旋位错(screwdislocation)密度被降低到几百个/cm2。虽然螺旋位错对器件性能的影响不如微管那么大,但还是会影响到击穿场强、少数载流子寿命等材料性能。SiC单晶材料取得的突破进展,不断推进着SiC器件的研究和发展,大部分常规的SiC单极、双极、二端和三端器件都取得了很好的进展。拥有高温、高频特性,击穿电压几千伏、电流几十安培的肖特基二极管已开发成功,300W10、20A,600V/2~12A、20A和1.2kV/10、20A的二极管已经实现商品化。SiC MESFET及JFET等高频大功率器件成为近几年SiC器件的一个研究热点。SiC结型场效应晶体管(Junction Field Efieet Transistor)由于在高压、大功率的优越特性,在汽车电子、DC.DC转换器等领域具有很好的应用前景。2003年,Jian H.Zhao等人研制了凹沟和注入的4H-SiC VJFET[L341。其性能指标为在VC=-9V时,阻断电压为1710V,且R ON_sp 轴为2.77mOcm2,品质因子(Figure of Merit)VB2/RON_sp=1056MW/cm2。2007年,Rongxi Zhang等人报道了便于集成的4H-SiC横向RESURF JFET,其性能指标为阻断电压为1000V,比开态电阻R ON_sp为9.1mO·cm2,VB2/R ON_sp =1056MW /cm2。Yongxi Zhang等人还研制了垂直沟道横向结的RESURF JFET,比开态电阻R ON_sp即为9.1mO·cm2,VB2/RON_sp =116MW/cm2;SiC双极晶体管(Bipolar Juention Transistor)具有很好的大电流放大能力,而且能够在射频领域工作,成为最近SiC器件研究的热点之一。2006年,Jian Hui Zhang等人研制了12μm P漂移层的SiC BJT,器件性能为:创记录的比开态电阻为R ON_sp为2.9mO·cm2,基极开态时收集极一发射极阻断电压为757V,电流增益为18.8。2008年Jian Hui Zhang等人研制了高发射极电流增益SiC BJT,器件性能为:比开态电阻为R ON_sp 为3.0mO·cm2,基极开态时收集极一发射极阻断电压为1750V,电流增益高达70,显示了SiC BJT的良好发展态势;2008年,Robert S.Howell等人报道了芯片面积0.43cm2,有源区面积O.15cm2,击穿电压为10kV的DMOSFET,在栅电场为3MV/cm时的IDS=8A,而V Gs=0v时的亚阂值电流从25℃的1μA降到200℃的0.4μA。目前SiC MOSFET的主要技术挑战在于沟道迁移率的提高和氧化层可靠性的改善;SiC MESFET作为工作在UHF-X波段频率范围内的功率晶体管进入了成熟期,Cree公司于2005年报道单片4H-SiC MESFET的微波大功率产品,工作频率

3 GHz,40-50 V电压,连续波输出功率80 W,增益大于7.6 dB,功率附加效率38%,脉冲输出功率120 W。此外,Cree公司采用4个晶体管制成输出功率为400 W的功率放大器。最近,Northrop Grumlilan Co.制成大功率4H.SiC MESFET在周长为1.92 mm,栅长为0.5 pm,10 GHz下,输出功率为6 W,相应的增益、漏效率和功率附加效率分别为5.1db、52%和34.6%。美国Purdue大学制成的亚微米T型栅SiC MESFET的饱和漏电流为350 mA/mm,跨导为20 ms/mm,漏击穿电压为120 V,0.5μm的T型栅的最大RF功率密度为3.2W/mm。SiC基的静态感应晶体管(Static Induced Transistor)、紫外探测器、PiN二极管、肖特基二极管(SBD)等器件都是具有较好性能和应用潜力。

在4H-SiC材料和器件发展方面,美国处于国际领先地位,已经从探索性研究阶段向大规模研究和应用阶段过渡。CREE公司已经生产出4英寸(100 mm)零微管(ZMP)n型SiC衬底。同时,螺旋位错(screw dislocation)密度被降低到几十个/cm2。商用水平最高的器件:4H-SiC MESFET在S-波段连续波工作60W(1.5GHz,ldB压缩),漏效率45%(1.5GHz,POUT=PldB),工作频率至2.7GHz。近期CREE公司生产的CRF35010性能达到:工作电压48V,输出功率10W,工作频率3.4-3.8GHz,线性增益10dB;美国正在逐步将这种器件装备在军用武器上,如固态相控阵雷达系统、军事通讯电子系统、高频电源系统、电子战系统——干扰和威胁信号预警等。其中Cree公司的SiC MESFET功率管已经正式装备美国海军的新一代预警机E2D样机。近期俄罗斯、欧洲和日本加快发展,SiC材料生长和器件制造技术也在不断走向成熟。

国内西安电子科技大学、山东大学、中电科技集团13所、55所和46所、中国科学院物理研究所以及其它高等院校和研究所有关单位对九十年代初国际上

宽禁带半导体的进展给予高度关注,在碳化硅材料生长和器件研制方面取得了一定的成绩。西安电子科技大学、电子13所和55所在十一五期间开展了对4H-SiC 材料和器件的理论模拟和实验研究,制备出了第一批外延和电子器件,实现了从无到有。在4H-SiC外延材料方面,国外的水平是位错密度小于102cm-2,无微管,迁移率1000-1200cm2/V.s(1015/cm3),掺杂浓度5×1012~1×1020/cm3,达到了实用化的目的。而国内在SiC外延方面刚刚开展工作,与国外先进水平有着较大的差距。五十五所的李哲洋等人利用CVD法进行外延生长实验,并对外延材料的缺陷进行了观察,他们观察到了空洞,微管,微错和孪晶,并且对这些缺陷的形成机理进行了分析。中科院半导体研究所材料中心和兰州大学物理学院曾在2004年和2005年发表过文章,报道他们的实验结果,外延层的非有意掺杂约为1016cm-3,而国外普遍的非有意掺杂浓度约为1014cm-3,最好的非有意掺杂为浓度5x1012cm-3。而且,他们实验中外延层的生长速度刚超过3μm/h,这个数值还是比较低的。同时对材料生长及材料本身的物理特性也缺乏系统研究和认识。

2.2 发展趋势

半导体在电动车中的作用更强

动力电池的成本通常约占整车成本的50%。在汽车使用一段时间后,电池组中每个单体电池的老化会使电池容量出现变化。控制着电池充电状态(SoC)、健康状况(SoH)和放电深度(DoD)的电池管理系统(BMS)可延长电池的寿命和储电量。英飞凌的主动电池均衡技术可将这些特性提高10%。

在充电方面,未来的长期发展趋势是双向充电,即汽车中的电能也可传回智能电网。具体地,电能在BMS监控后,通过DC/DC转换器、PFC及射频干扰滤波器,传给智能电网。英飞凌车厂业务拓展经理曹洪宇称,日产纯电动车Leaf的

充电设计就考虑到了这点,由于日本地震频繁,电池组可在地震发生后将电能传回电网,以缓解供电紧缺的压力。

除行驶动力外,电动汽车的另一重要耗电因素是空调和电动助力转向系统。因此,需优化高压电池辅助系统的电源效率。

Graovac表示,英飞凌与30家欧洲厂商和学术研究机构合作发起了E3Car(高能效电动汽车)研究项目,旨在开发使能效基准提升35%的技术。

SiC JFET将在2015年底出现

在EV和HEV的逆变器和充电器中,高功率密度、高压、大电流的IGBT功率模块可为混合系统的电机提供电能。

目前英飞凌HybridPACK系列功率模块在650V高压下,提供200A、400A、600A 和800A的大电流。构成IGBT的沟槽和场截止(trench+field-stop)单元很薄,只有40μm(见图2.1),这样可降低开关损耗,并将导通阻抗降低8倍。12英寸晶圆的产量是6英寸的4倍。

Graovac表示:“随着开关频率的提高,SiC材料的功率半导体器件肯定会到来。这种器件的特点是:高效、快速、高温能力强、可靠性高,高压能达2500V。SiC JFET可能在2015年底出现,可进一步提高逆变器的效率。”SiC物理特性与SiC JFET结构如图2.2所示。

图2.1 构成IGBT的沟槽和场截止(trench+field-stop)单元示意图

图2.2 SiC物理特性与SiC JFET结构示意图

在EV和HEV应用方面,对开关频率在100kHz以上、功率在10kW以下的HV-LV DC/DC转换器和AC/DC充电器,基于MOSFET/CoolMOS和SiC的解决方案如图2.3所示。对高压、大电流逆变器及开关频率在10kHz以上的高功率DC/DC转换器,基于IGBT和SiC的解决方案如图2.4所示。

图2.3 对开关频率在100kHz以上、功率在10kW以下的HV-LV DC/DC转换器和AC/DC 充电器,基于MOSFET/CoolMOS和SiC的解决方案图2.4 对高压、大电流逆变器及开关频率在10kHz以上的高功率DC/DC转换器,基于IGBT和SiC的解决方案

图2.5 英飞凌.XT工艺与标准工艺的比较

此外,为了把器件结温提高到200℃,英飞凌采用了.XT工艺(见图2.5),更高的热性能提高了输出功率,延长了使用寿命,降低了硅及系统成本。与标准工艺相比,200℃结温在器件寿命相同的情况下,可将单位硅面积的输出功率提升60%;在输出功率相同的情况下,可将单位硅面积的寿命延长5倍;在寿命和输出功率相同的情况下,可将硅面积减少40%;更高温度的冷却液能力可不再使用低温散热器。

最后说一句关于TPMS(胎压监控系统)的题外话。据英飞凌工程师在研讨会上介绍,2007年9月,美国TPMS的装配率已达到100%。欧洲要求在2014年11月,所有的新车需装配TPMS。日本预计在2016年实现100%的装配率。而中国仅在2011年7月实施了TPMS推荐标准,笔者认为这远远不够。中国汽车销售量已达全球首位,如此多的车辆中,每年都会发生大量因爆胎引发的重大交通事故。而爆胎一旦发生,车辆极易失控,多是车毁人亡的严重后果。所以有必要在国内加快TPMS的强制性要求,提高安装率,保证驾乘者的生命安全。

目前,很多领域都将Si二极管、MOSFET及IGBT(绝缘栅双极晶体管)等晶体管用作功率元件,比如供电系统、电力机车、混合动力汽车、工厂内的生产设备、光伏发电系统的功率调节器、空调等白色家电、服务器及个人电脑等。这些领域利用的功率元件的材料也许不久就将被GaN和SiC所替代。

例如,SiC已开始用于铁路车辆用马达的逆变器装置以及空调等。

电能损失可降低50%以上

利用以GaN和SiC为材料的功率元件之所以能降低电能损失,是因为可以降低导通时的损失和开关损失。比如,逆变器采用二极管和晶体管作为功率元件,仅将二极管材料由Si换成SiC,逆变器的电能损失就可以降低15~30%左右,如果晶体管材料也换成SiC,则电能损失可降低一半以上。

有助于产品实现小型化

电能损失降低,发热量就会相应减少,因此可实现电力转换器的小型化。利用GaN和SiC制作的功率元件具备两个能使电力转换器实现小型化的特性:可进行高速开关动作和耐热性较高。

GaN和SiC功率元件能以Si功率元件数倍的速度进行开关。开关频率越高,电感器等构成电力转换器的部件就越容易实现小型化。

耐热性方面,Si功率元件在200℃就达到了极限,而GaN和SiC功率元件均能在温度更高的环境下工作,这样就可以缩小或者省去电力转换器的冷却机构。

这些优点源于GaN和SiC具备的物理特性。与Si相比,二者均具备击穿电压高、带隙宽、导热率高、电子饱和速率高、载流子迁移率高等特点。

SiC二极管率先实用化

在GaN和SiC功率元件中,率先产品化的是SiC。尤其是SiC二极管的利用今后似会迅猛增加。

除了2001年最初实现SiC二极管产品化的德国英飞凌科技外,美国科锐和意法合资公司意法半导体等厂商也已经推出了产品。在日本,罗姆、新日本无线及瑞萨电子等投产了SiC二极管。很多企业在开发肖特基势垒二极管(SBD),科锐等部分企业还推出了组合肖特基结和pn结的“JBS(junction barrier schottky)构造”二极管。

基板供求情况好转

从事SiC二极管的企业之所以增加,是由于制作功率元件不可缺少的SiC基板的供应状况有了好转。比如,结晶缺陷减少使得SiC基板质量提高,而且基板的大口径化也有了进展。口径为4英寸的产品正逐渐成为主流。2012年还开始样品供货6英寸产品,2013年似将有望开始量产。

另外,基板厂商的增加引发了价格竞争,基板比以前便宜了。从事外延基板(层叠外延层)厂商的增加也降低了涉足SiC二极管业务的门槛。

除了SiC基板的供应状况好转外,功率Si二极管“与Si晶体管相比,性能提高的余地比较小”(熟知功率元件的技术人员),这也促使用户使用SiC二极管。

有观点认为,Si二极管虽然构造简单,但相应地“性能的提高在日益接近极限,用SiC来取代Si的趋势今后可能会增加”(上述技术人员)。

SiC制MOSFET的普及将从沟道型产品开始

功率元件用SiC晶体管虽已开始投产,但普及程度还不如二极管,还停留在极少数的特殊用途。这是由于SiC晶体管的制造工艺比二极管复杂,成品率低,因而价格高。并且,虽然速度在减缓,但Si晶体管的性能却一直仍在提高。与二极管相比,“还有很大的发展空间”(技术人员)。就是说,目前可以方便地使用低价位高性能的Si晶体管。

因此,在不断降低SiC晶体管成本的同时,发挥SiC的出色材料特性,追求Si无法实现的性能,此类研发正在加速推进。

SiC晶体管主要有MOSFET、JFET以及BJT三种。其中,最先投产的是JFET。JFET虽然可以降低功率损失,但基本上处于“常闭(Normally On)工作”状态(导通状态),即使不加载栅极电压也会工作。一般情况下,在大功率的电源电路上,多希望实现不加载栅极电压就不会驱动的“常开状态”。JFET也有可以实现常开工作的产品。然而,MOSFET因在原理上易于实现常开工作,因此很多企业都在致力于研发MOSFET。

科锐(Cree)和罗姆已经投产了MOSFET。但还称不上是广泛普及。原因除了价格高外,还没有完全发挥出SiC的出色材料特性。其中导通时的损失大,为减少导通损失而降低导通电阻的研发正在进行。

降低导通电阻的方法是采用在栅极正下方开掘沟道。目前已经投产的SiC制

MOSFET都是“平面型”。平面型在为了降低沟道电阻而对单元进行微细化时,JFET电阻会增大,导通电阻的降低存在局限性。而沟道型在构造上不存在JFET 电阻。因此,适于降低沟道电阻、减小导通电阻。

虽然沟道型可以降低导通电阻,但由于要在栅极正下方挖掘沟道,因此量产程度难于平面型。所以尚未投产。最早估计2013年罗姆等的产品将面世。

GaN类功率元件可通过使用硅基板降低成本

GaN在LED及半导体激光器等发光元件及基站用高频元件用途上实现了产品化,而功率元件用途的产品化才刚刚开始,落后于SiC。但这种情况也在变化。那就是制造成本的降低和电气特性的快速提高。

GaN类功率元件之所以能够降低成本,是因为可利用价格低而口径大的硅基板。采用硅基板,可以使用6英寸以上的大口径产品。比如,美国EPC公司及美国IR就使用硅基板,通过形成外延层而推出了GaN类功率元件产品。

对运行时导通电阻会上升的“电流崩塌”现象的抑制、耐压等电气特性的提高也在取得进展。以耐压为例,尽管产品一般低于200V,但也有超过了1kV的研发品。

目前,投产GaN类功率元件的企业还很少,但预计从2012年会开始逐渐增加。而且,2015年前后,结晶缺陷减少至可用于功率元件用途的水平、口径高达6英寸的GaN基板很可能会面世。如果在GaN基板上形成GaN类功率元件,便可比使用硅基板等不同种材料的功率元件更易提高电气特性

GaN和SiC将区分使用

2015年,市场上或许就可以稳定采购到功率元件用6英寸SiC基板。并且,届时GaN类功率元件除了硅基板之外,还有望使用GaN基板。也就是说,2015年前后,SiC制功率元件与GaN类功率元件就均可轻松制造了。

在对大幅减少电力转换器中的电力损失以及缩小电力转换器尺寸有强烈要

求的用途方面,估计会采用SiC及GaN。两种元件最初将根据使用终端的电力容量及开关频率区分使用。

GaN将主要用于中低容量用途,SiC将主要用于大容量用途。而且,由于GaN 制功率元件更适合高速开关动作,因此要求更高开关频率的用途估计会采用GaN。

SiC功率元件有望降低成本,SBD或将降至硅二极管的两倍

与硅制功率半导体元件相比,SiC制功率元件的电力损失小,可以高速开关,而且耐热性高等,性能更加出色。SiC制肖特基二极管(SBD)于2001年投产,SiC制MOSFET于2010年投产,其中SiC制SBD已被配备于空调及铁路车辆用逆变器等,SiC制功率元件的采用正在逐步扩大。

新日本制铁开发的6英寸SiC基板

但SiC制功率元件要进一步普及到混合动力车及电动汽车等电动车辆、工业设备以及白色家电的电源电路等领域,价格及性能方面还存在课题。SBD仍十分昂贵,SiC制MOSFET不仅价格高,而且没有完全发挥出SiC的出色材料特性。不过,有助于解决这些问题的研究成果接连问世(下表)。

氧化镓比SiC耐压高且损耗低

“实际上Ga2O3是很有意思的材料”(熟知功率半导体元件的研究人员)。与正作为新一代功率半导体材料而在推进开发的SiC(碳化硅)及GaN(氮化镓)相比,因有望以低成本制造出高耐压且损耗低的功率半导体元件(以下称功率元件),作为氧化镓一种的β型Ga2O3吸引了众多目光。

契机是日本信息通信研究机构(NICT)、田村制作所及光波公司共同开发出的β型Ga2O3晶体管(此外,还有采用EFG法制成的2英寸见方基板)。具体就是把肖特基结型金属用作栅极电极的“MESFET”(金属半导体场效应晶体管,metal-semiconductor field effect transistor)。

此次的部分开发是通过NEDO的委托业务“节能革新技术开发业务——挑战研究‘超高耐压氧化镓功率元件的研发’”实施的。基板制造由田村制作所与光波公司负责,外延层形成由京都大学、东京工业大学及田村制作所负责,工艺由NICT负责。

尽管该晶体管采用不形成保护膜(钝化膜)的简单构造,但耐压却高达257V,漏电流仅为5μA/mm。“本来是抱着能工作就可以的期望制造的,但结果却好得

超出了想象。这是只有氧化镓才能实现的值”,NICT未来ICT研究所超高频ICT 研究室主任研究员东胁正高开心地表示。

材料性质比SiC及GaN还要出色

比SiC或GaN耐压高且损耗低的功率元件之所以能够实现,是因为其材料性质参数比两种材料都要出色。其中,带隙和绝缘破坏电场较大。

图2.6 NICT等利用β型Ga2O3试制出了晶体管(a、b)。尽管构造简单,但耐压高达257V(c)。((a)的图片来自于NICT等)

在Ga2O3中,化学性质比较稳定的是β型,其带隙为4.8~4.9eV。该数值是硅的4倍以上,而且高于3.3eV的SiC和3.4eV的GaN。绝缘破坏电场为8MV/cm 左右,相当于硅的20倍以上、SiC或GaN的两倍以上。

图2.7 β型Ga2O3的带隙及绝缘破坏电场特别大,低损耗性指标“Baliga性能指数”较高(a)。因此,制造相同耐压的功率元件时,β型Ga2O3与GaN或SiC 相比,导通电阻会变小(b)。

因此,从理论上来说,制造相同耐压的单极性功率元件时,β型Ga2O3与SiC或GaN相比,可以减小导通电阻(图2.7(b))。而导通电阻的降低,有助于减少电源电路中的电力损耗。

耐压上也有望超过SiC。比如,通过设置形成保护膜来减轻电场向栅极集中的“场板”的单极晶体管,“估计可达到3k~4kV”(NICT的东胁)。

而单极元件——SiC制MOSFET的耐压一般为1kV左右,提高了耐压的双极元件“应该也很难达到3kV以上”(东胁)。

β-Ga2O3还有一个特点,就是在制作基板时可采用“FZ(floating zone,悬浮区熔法)”及“EFG(edge-defined film-fed growth,导模法)”等溶液生长法,这两种生长法能够以低成本量产结晶缺陷少且口径大的基板。

FZ法及EFG法已被实际用于蓝宝石基板的制造。蓝宝石基板是制作蓝色LED 芯片的基板,特点是价格便宜,结晶缺陷少,而且大尺寸产品的口径可达到6~8英寸。而SiC基板及GaN基板一般采用气相法制造,所以减少结晶缺陷以及扩大口径都较为困难。

此次试制的晶体管使用的Ga2O3基板就是采用FZ法制成的,但外形尺寸还很小,只有6mm×4mm注1)。“将来制造口径为6英寸的Ga2O3基板时,估计成本可降至1万日元左右。SiC基板是无法做到如此便宜的”(NICT的东胁)。

此外,Ga2O3基板能够以低于SiC或GaN的温度在基板上形成外延层,所以有助于降低制造时的耗电量并削减设备成本。如果采用名为“Mist CVD法”的方法,生长温度还不到500℃注2)。而GaN或SiC一般需要1000℃以上的温度。

此次试制的晶体管进行外延层生长时采用了MBE法。

首先从制造MOSFET开始

Ga2O3中隐藏着巨大的潜力,但研发的全面目前才刚刚开始。试制出的晶体管不仅耐压、输出电流及电流的导通/截止比都还达不到要求,漏电流也较大,而且还存在常闭工作等课题注3)。但“与采用GaN的功率元件的开发初期相比,估计解决课题所花费的时间会较短。目前已找到形成保护膜等解决问题的头绪”(NICT的东胁)。

此外,还存在难以制成p型晶体管的课题,但功率元件使用的是n型,所以问题不大。

据NICT介绍,当前的目标是在2015年之前利用Ga2O3制造出口径为4英寸的基板和MOSFET,2020年的目标是开始作为功率元件进行小规模量产。

2.3 国家政策

国家政策支持,中国功率半导体将迎来黄金发展期

据中国半导体行业协会的相关人士透露,有关促进集成电路发展的纲要性文件已草拟完毕,目前正在进行部际协调。上证报资讯获悉,政策扶持的重点将主要集中于集成电路的设计和制造方面,尤其是本土自主核心产业龙头企业,功率半导体将迎来重要战略机遇期和黄金发展期。

功率半导体是节能减排的关键技术和基础技术,被大量应用于消费类电子、新能源汽车、光伏发电、风电、工业控制和国防装备。2013年以来我国大部分地区雾霾天气频发,在这种背景下,大规模使用功率半导体来提高能源效率、促进节能减排,也成为半导体行业发展的重要方向。

半导体功率器件的产品门类非常广,主要包括功率MOS晶体管(PowerMOSFET)、绝缘栅双极晶体管(IGBT)、快恢复二极管(FRD),以及尚未得到大规模应用的

采用SiC和GaN的新一代功率半导体。

据矢野经济研究所的统计,未来7年间,全球功率半导体销售额的复合增长率三倍于整个半导体行业3%的营收增速。

从国内的情况来看,随着全球空调、节能电机等电子产品产能向国内转移,功率半导体的需求也成倍的增加,仅IGBT产品的需求规模已经超过100亿元,

并且国内已经出现格力电器等消费IGBT模块超过10亿元的企业,我国已成为全球最大的功率半导体器件消费市场。

IGBT器件仍然严重依赖于国外公司,国产产品市场占有率不足10%。

面对这种状况,国内半导体企业关于IGBT的项目纷纷获得政府补助,去年

12月2日、23日,台基股份的IGBT产业化项目连续获得专项资金扶持,12月

31日,士兰微公告其“高压IGBT芯片工艺技术开发及产业化”项目获得国家专

项资金扶持。

士兰微在国家科技重大专项(研发多芯片功率模块)的支持下,已成功地完成了高压MOSFET、600V-1200VIGBT、FRD、600V-1200V高压驱动集成电路、功率模块等新技术新产品的研发,相关的产品已陆续开始投入市场,展现了很好的市场前景。

科陆电子作为智能电表行业的龙头企业,积极拓展智能电网、节能减排和新能源等多个领域,已经成为节能减排领域的领先企业,也是发改委重点扶持的IGBT应用的重点探索企业。公司在2011年获得科技部的专项资金用于碳化硅及

硅基IGBT多芯片串联模块研发和测试平台的建立。

华微电子自主研发的IGBT产品以及改进后的可控硅产品,也取得了一定程

度的市场进展,开发出一些较大应用客户群。此外,第三代MOSFET产品和TRENCH 工艺平台,在市场上得到了较高的认可度。

2.4 市场前景

在未来十年,受电源、光伏(PV)逆变器以及工业电动机的需求驱动,新兴的碳化硅(SiC)和氮化镓(GaN)功率半导体市场将以18%的惊人速度稳步增长。

据有关报告称,至2022年SiC和GaN功率半导体的全球销售额将从2012年的1.43亿美元增加到28亿美元。据预测,未来十年这一市场的销售额将实现两

位数的年增长率,见下表。

SiC肖特基二极管已存在十多年,SiC金氧半场效晶体管(MOSFET)、结晶性场效应晶体管(JFET)和双极型晶体管(BJT)在最近几年出现。GaN功率半导体则刚刚进入市场。GaN是一种拥有类似于SiC性能优势的宽带隙材料,但拥有更大的成本控制潜力。

据分析师预测,氮化镓上硅设备与硅MOSFET、IGBT或整流器将在2019年实现平价和同等性能,至2022年GaN功率市场销售额将超过10亿大关。

SiC肖特基二极管在2012年的销售额超过1亿美元,是目前最畅销的SiC或GaN设备。至2022年这一数字将增加近一倍。

到那时,SiCMOSFET销售额预计将达到4亿美元,超越肖特基二极管成为最热卖的离散电源设备类型。虽然可靠性、价格及性能相近,SiCJFET和SiCBJT各自的销售额预计仅达到SiCMOSFET的一半。

虽然IHS预测SiC和GaN市场未来几年增长强劲,但与一年前相比,这一预测已是大打折扣了。这一变化的主要原因在于,全球经济的低迷现状使市调机构调低了对功率组件设备的出货量预测。SiC采用率预测也被大幅调低,因为设备价格并未如此前预测那样快速下跌。

相比之下,业界对GaN技术的信心有所提高,越来越多公司已宣布进行GaN 研发。例如Transphorm已成为首家获得氮化镓上硅设备JEDEC资格的公司

上表中统计数据除华进外,其他均为6英寸外延片。因为可用数据有限,所以只做简单分析。国内厂家掺杂浓度不均性、厚度不均匀性均较高,较国外差距较大。

四、行业国内外的生产和检测标准

SiC同质外延暂时没有国家或者国际通用标准,各公司有各自的生产标准,主要是从厚度、厚度不均匀性、掺杂浓度、掺杂浓度不均匀性、表面粗糙度等方面进行考量。部分标准请见上表。(其他资料暂无)

五、行业核心技术与难点技术分析

一些高压双极性器件,需外延膜的厚度超过 50μm,掺杂浓度小于 2×1015cm-3,载流子寿命大过 1us。

对于高反压大功率器件,需要要在 4H-SiC 衬底上外延一层很厚的、低掺杂浓度的外延层。为了制作 10KW 的大功率器件,外延层厚度要达到 100μm以上。

高压、大电流、高可靠性 SiC 电子器件的不断发展对 SiC 外延薄膜提出了更多苛刻的要求,需要通过进一步深入的研究提高厚外延生长技术。

在研究现状方面,在不含氯气体的水平热壁 CVD 中,最高生长速度可达到20μm/h,可重复生长速度 15μm/h。国外使用 HTCVD 在 2200℃下生长速度可达220μm/h,同时得到的外延层的质量也较好。使用垂直热壁CVD在温度

1700-1800℃的条件下,生长速度一般达 50-70μm/h。

美国的 CREE 公司使用 6× 150mm 的热壁行星气相反应炉,如图 1.3 所示。

增大了外延片的产量。生长速度达 20μm/h,加热和降温时间小于两小时。外延片表面具有镜面效果,缺陷密度 0-4cm-2。在 6 英寸的衬底上生长了 115μm厚的外延层。

美国陶氏化学公司在 3 英寸 4°偏角的衬底上长出的 80-100μm外延层,RMS小于 1nm,缺陷密度 5-6cm-2,长载流子寿命为 2-4us,BPD 密度为10-50cm-2,

掺杂浓度 1015cm-3。

美国的弗罗里达大学使用水平热壁 CVD,使用 Cree 公司 8°的 4H-SiC 衬底,在 1530℃-1560℃的温度,150torr 的压强下,生长速率达到了 32μm/h,最小粗糙度 0.27nm,半高宽值最小仅 11arc sec。

瑞典林雪平大学,以 SiH4、C2H4混合 HCl,以 25μm/h的速率长出了 100μm的外延层,其掺杂浓度达到了 1014cm-3等级。该大学还采用一种含 HCl 的原位刻蚀方法,以 100μm/h的速率生长出了无缺陷的有镜面效果的外延层,其RMS 达到了8.9?。

日本中央电力研究院采用了垂直热壁系统,在 4H-SiC(0001)面生长出了大面积均匀性好的外延片,外延片在 1650℃具有镜面效果,其最大速率 250μm/h。

在79μm/h的速率生长的外延层,厚度均匀性为 1.1%,掺杂浓度均匀性 6.7%。

日本电子科学与工程院采用垂直热壁 CVD,在 4H-SiC 的<1120>偏 8°衬底上生长外延层,生长速率 25-60μm/h,通过控制刻蚀工艺,获得了表面镜面效果。

刻蚀时,在 1200℃时加入丙烷,1300℃时加入硅烷。最低的施主杂质达1013cm?1。

SiC 厚外延存在的问题

1)CVD 是 SiC 外延主要的技术手段,但其常用的生长速率仅 5μm/h,要得

到50μm/h 厚的外延层,外延生长最少要 10 个小时。长时间的生长,明显会增加制造SiC 器件的周期和成本。与此同时,长时间的生长,也会使得生长条件增加不确定性,使外延层的表面质量不能保证。

2)国外的厚膜外延生长,大多通过在反应中加入 HCl 等含氯气体使生长速

率明显地提高,而本文的研究对象为不含氯气体,生长温度受限,生长速率的提高受限,同时很难保证在提高外延速率的同时,外延薄膜的表面形貌、掺杂浓度及均匀性等参数不恶化。所以如何在生长速度和质量控制方面取得一个好的平衡点是一个难点。

六、当前行业主流装备介绍

外延生长通常也简称外延,是半导体材料和器件制造的重要工艺之一。所谓外延生长,就是在一定条件下在单晶基片表面上淀积一层单晶薄膜的过程,所生长的单晶薄膜成为外延层。绝大部分的SiC半导体器件是制作在不同掺杂浓度的外延层上的。根据衬底的材料,SiC的外延可以分为同质外延和异质外延。由于Si与SiC的晶格失配和热失配相差很大(分别为 20%和 8%), 使得以Si为衬底生长出的SiC单晶薄膜的质量较差,一般情况下,含有大量失配应力引起的缺陷。

这些缺陷的存在在很大程度上提高了半导体中载流子的复合几率,使得载流子的寿命大大减小,严重影响了器件特性。随着SiC单晶生长技术的突破和成熟,目前多采用以SiC为衬底的同质外延生长,使外延薄膜质量有很大提高。另一方面,以更合适的材料取代Si作为衬底的异质外延生长SiC的研究工作也受到重视。

外延生长出的薄膜质量比较高,具有如下优点:

1)利用外延生长可以解决高韵集电极击穿电压和小的集电极串联电阻的缺

陷,为制造高频大功率晶体管创造了条件。

2)利用乡}延技术可以在树底的指定区域内进行外延生长.即进行选择性外

延生长,这为集成电路和某些特殊结构器件的研制提供了条件。

3)努延技术可以控制杂质分布,这种分布可以是突变的,也可以是渐变的。

4)可以生长异质薄层、超薄层以及组分可变的外延层,这为创造多层异质结

构器件提供了便利的条件。

5)可在低于衬底熔点下,制备半导体薄膜,为新材料和器件的发展开辟了途

径。

由于外延生长具有种种优点,对于它的研究就具有重要的意义。通过什么样的外延生长工艺可以生长出质量高的外延层,也成为现在研究的热点。。

生长 SiC 晶体的方法很多,包括高温升华法(PVT)、化学气相淀积(CVD)、液相生长外延(LPE)、分子束外延生长(MBE)、电子回旋共振等离子化学气相淀积(ECR-MPCVD)等方法,其中 CVD 生长技术比较常用,其特点是生长温度低、生产批量大、薄膜均匀性好、容易控制等。

6.1 高温升华法

图6.1示意地表达了高温升华法生长SiC晶体常用的二种典型生长装置和基本原理示意图。二种装置的根本差别在于堪锅结构,作为SiC升华源的多晶SiC 粉置于筒状石墨堪锅的下部,并保持在其升华温度(~2400 0C)的高温状态下。自高温固态源升华出来的SiC气体在温度梯度(T2-T1)下经扩散传输到起籽晶作用的低温衬底上实现外延生长。生长系统的关键在十精密控制升华源与籽晶之间的温度梯度,因而热场的设计与控制尤为关键。

图6.1高温升华法典型生长装置示意图

生长中多晶SiC粉置十筒状堪锅的下部,并在高温下升华为气态C-Si 原子团,直接扩散到起籽晶作用的低温衬底上,实现在衬底上的外延生长。调整堪锅与感应线圈在轴线方向上的相对位置可以改变温度分布及升华源与籽晶衬底之间的温度梯度,从而实现生长速率的控制。升华法SiC生长过程的控制,关键在于对升华气体的分压,特别是Si原子分压的精确控制。

迄今为止,利用升华法制备的SiC晶体基本上都是。α-SiC,主要是6H-SiC,也有4H-SiC。由于生长过程中工艺参数如生长气氛及各自分压的选择,升华源与衬底之间的距离,籽晶与升华源之间的温度梯度等难于精确控制,因此晶型的控制是生长过程中关键而困难的技术。Tairov指出,晶体生长的最初阶段对于晶型的控制是关键。选择合适的衬底温度Tsb和源温度Ts.的范围以及衬底的裸露原子面(C面或Si面),可以控制生长的晶型,例如采用6H-SiC(0001)的C面作为衬底,对于Ts=2200 0C可得到6H-SiC,Ts=2300 0C时可得到4H-SiC。通过籽晶生长条件的选择控制,也可以在6H-SiC衬底上生长β-SiC。

6.2液相外延法

液相外延生长半导体材料的基本思路是溶液中溶质的结晶现象,其主要特点事固体生长层与液相平衡是使溶质趋于饱和。SiC的液相外延生长通常在以熔融硅为溶剂、以碳为溶质的饱和溶液中进行的,其生长条件取决于Si-C系统的相图。由于C及SiC都不存在液相,因此C及SiC在Si熔体中的溶解度是SiC液相外延的关键。为了提高C在Si熔体中的溶解度,常在Si熔体中添加某种过渡金属如钪(Sc)等。衬底使用4H-SiC或6H-SiC,当衬底垂直浸没于1500~1750℃的含Sc碳饱和硅熔体中时,衬底表面即会有SiC缓慢沉析出来,并沿衬底的晶体结构外延生长。随着外延过程的进行,坩埚壁不断向硅熔体中补充碳,保持其SiC的过饱和度,同时,生长层与过饱和熔体处于准平衡状态。SiC液相外延的温度下限决定于作为溶剂使用的材料的熔点。纯硅的熔点是1420℃,所以用熔硅作溶剂的SiC液相外延不会在低于这个温度的条件下进行,一般在1600℃左右。为了降低外延层的生长温度,可以利用硅与某些低熔点物质的合金作溶剂,譬如与锗、锡、镓等形成的合金。

SiC液相外延生长的驱动力必须依赖于轴向温度梯度来提供,构造熔体与衬底之闯合适的温度梯度是提高物质输运速度,保证充足的碳源供应,维持固液界面处熔体的过饱和以及增大外延生长速率的必要条件。

图6.2给出了典型的衬底垂置浸入法SiC液相外延示意图

在生长过程中,生长层和过饱和层保持热平衡状态,用液相外延法生长的SiC 单晶薄膜质量好,具有较高的载流子霍尔迁移率和较低的微管缺陷密度和深能级密度,具有较好的光学性能。液相外延的缺点是不容易实现大批量生产,掺杂较为困难。.TUjiharaslo等人研究发现,在SiC衬底上液相外延SiC薄膜可以覆盖诸

GaN外延片的主要生长方法

2008-1-14 外延技术与设备是外延片制造技术的关键所在,金属有机物化学气相淀积(Metal-Organic Chemical Vapor Deposition,简称MOCVD)技术生长III-V族,II-VI族化合物及合金的薄层单晶的主要方法。II、III族金属有机化合物通常为甲基或乙基化合物,如:Ga(CH3)3,In(CH3)3,Al(CH3)3,Ga(C2H5)3,Zn(C2H5)3等,它们大多数是高蒸汽压的液体或固体。用氢气或氮气作为载气,通入液体中携带出蒸汽,与V族的氢化物(如NH3,PH3,AsH3)混合,再通入反应室,在加热的衬底表面发生反应,外延生长化合物晶体薄膜。 MOCVD具有以下优点: 用来生长化合物晶体的各组份和掺杂剂都可以以气态方式通入反应室中,可以通过控制各种气体的流量来控制外延层的组分,导电类型,载流子浓度,厚度等特性。 因有抽气装置,反应室中气体流速快,对于异质外延时,反应气体切换很快,可以得到陡峭的界面。 外延发生在加热的衬底的表面上,通过监控衬底的温度可以控制反应过程。 在一定条件下,外延层的生长速度与金属有机源的供应量成正比。 MOCVD及相关设备技术发展现状: MOCVD 技术自二十世纪六十年代首先提出以来,经过七十至八十年代的发展,九十年代已经成为砷化镓、磷化铟等光电子材料外延片制备的核心生长技术。目前已经在砷化镓、磷化铟等光电子材料生产中得到广泛应用。日本科学家Nakamura将MOCVD应用氮化镓材料制备,利用他自己研制的MOCVD设备(一种非常特殊的反应室结构),于1994年首先生产出高亮度蓝光和绿光发光二极管,1998年实现了室温下连续激射10,000小时,取得了划时代的进展。到目前为止,MOCVD是制备氮化镓发光二极管和激光器外延片的主流方法,从生长的氮化镓外延片和器件的性能以及生产成本等主要指标来看,还没有其它方法能与之相比。 国际上MOCVD设备制造商主要有三家:德国的AIXTRON公司、美国的EMCORE公司(Veeco)、英国的Thomas Swan 公司(目前Thomas Swan公司被AIXTRON公司收购),这三家公司产品的主要区别在于反应室。 这些公司生产MOCVD设备都有较长的历史,但对氮化镓基材料而言,由于材料本身研究时间不长,对材料生长的一些物理化学过程还有待认识,因此目前对适合氮化镓基材料的MOCVD设备还在完善和发展之中。国际上这些设备商也只是1994年以后才开始生产适合氮化镓的MOCVD设备。目前生产氮化镓中最大MOCVD设备一次生长24片(AIXTRON公司产品)。国际上对氮化镓研究得最成功的单位是日本日亚公司和丰田合成,恰恰这些公司不出售氮化镓生产的 MOCVD设备。日本酸素公司生产的氮化镓-MOCVD设备性能优良,但该公司的设备只在日本出售。 MOCVD设备的发展趋势: 研制大型化的MOCVD设备。为了满足大规模生产的要求,MOCVD设备更大型化。目前一次生产24片2英寸外延片的设备已经有商品出售,以后将会生产更大规模的设备,不过这些设备一般只能生产中低档产品;研制有自己特色的专用MOCVD设备。这些设备一般只能一次生产1片2英寸外延片,但其外延片质量很高。目前高档产品主要由这些设备生产,不过这些设备一般不出售。 1)InGaAlP