分子筛制造工艺过程

分子筛的生产工艺

分子筛的生产工艺

分子筛是一种高效固体酸催化剂,广泛应用于化学、石化、环保等领域。

分子筛的生产工艺一般包括三个主要步骤:原料处理、合成反应和固体分离。

下面将详细介绍分子筛的生产工艺。

1. 原料处理:

分子筛的主要原料包括硅酸钠、铝酸钠、硅酸氢钠等。

首先,将这些原料与一定比例的水混合,形成浆状物,然后进行搅拌和混合,以确保各种原料均匀地分散在溶液中。

2. 合成反应:

原料处理后的混合物被送入合成反应器中进行反应。

反应过程中,通常会加入一种氢氧化物或酸性催化剂,以促进分子筛的合成。

反应温度和时间取决于所需的分子筛型号和性能。

通常,温度在80-200摄氏度之间,反应时间在数小时到数十小时之间。

3. 固体分离:

分子筛合成反应完成后,需要将产物与无用的杂质分离。

先通过离心等方法分离出液相,然后将剩余的固体产物进行洗涤和干燥处理。

洗涤可以去除一些残留的无机盐和有机物,以提高分子筛的纯度和性能。

最后,通过干燥将湿糊状产物转化为干燥的颗粒状分子筛。

在分子筛的生产工艺中,有几个关键的技术参数需要控制。

首先是原料的比例和浓度,这直接影响到分子筛的结构和性能。

其次是合成反应的温度和时间,反应温度过高或时间过长会导

致产物结构破坏或过度烧结。

另外,洗涤过程中的水质和洗涤次数也会对分子筛的性能产生影响,需要进行严格控制。

总的来说,分子筛的生产工艺涉及原料处理、合成反应和固体分离三个主要步骤。

通过合理控制各个步骤的工艺参数,可以生产出具有优良性能的分子筛产品。

分子筛合成方法

有水热合成、水热转化和离子交换等法:①水热合成法用于制取纯度较高的产品,以及合成自然界中不存在的分子筛。

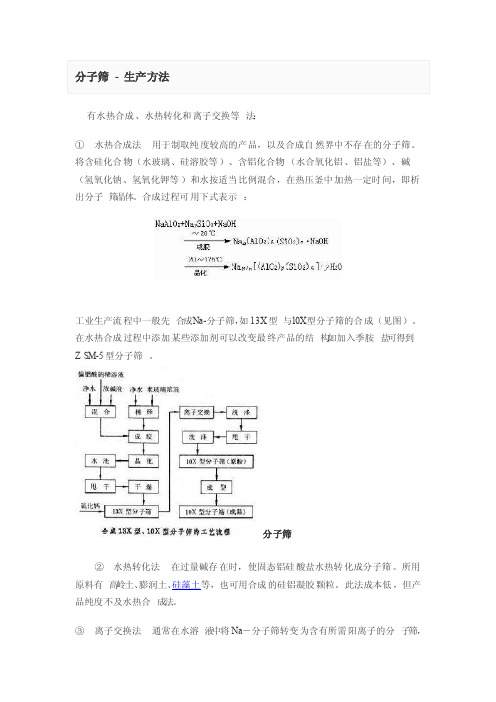

将含硅化合物(水玻璃、硅溶胶等)、含铝化合物(水合氧化铝、铝盐等)、碱(氢氧化钠、氢氧化钾等)和水按适当比例混合,在热压釜中加热一定时间,即析出分子筛晶体。

合成过程可用下式表示:工业生产流程中一般先合成Na-分子筛,如13X型与10X型分子筛的合成(见图)。

在水热合成过程中添加某些添加剂可以改变最终产品的结构,如加入季胺盐可得到ZSM-5型分子筛。

分子筛②水热转化法在过量碱存在时,使固态铝硅酸盐水热转化成分子筛。

所用原料有高岭土、膨润土、硅藻土等,也可用合成的硅铝凝胶颗粒。

此法成本低,但产品纯度不及水热合成法。

③离子交换法通常在水溶液中将Na-分子筛转变为含有所需阳离子的分子筛,通式如下:式中 Z-表示阴离子骨架,Me+表示需交换的阳离子,例如NH嬃、Ca2+、Mg2+、Zn2+等,原料通常为氯化物、硫酸盐、硝酸盐。

溶液中不同性质的阳离子交换到分子筛上的难易程度不同,称为分子筛对阳离子的选择顺序,例如:13X型分子筛的选择顺序为Ag+、Cu2+、H+、Ba2+、Au3+、Th4+、Sr2+、Hg2+、Cd2+、Zn2+、Ni2+、Ca2+、Co2+、NH嬃、K+、Au2+、Na+、Mg2+、Li+。

常用下列参数表示交换结果:交换度,即交换下来的Na+量占分子筛中原有Na+量的百分数;交换容量,为每100克分子筛中交换的阳离子毫克当量数;交换效率,表示溶液中阳离子交换到分子筛上的质量百分数。

为了制取合适的分子筛催化剂,有时尚需将交换所得产物与其他组分调配,这些组分可能是其他催化活性组分、助催化剂、稀释剂或粘合剂等,调配好的物料经成型即可进行催化剂的活化。

分子筛制造工艺过程

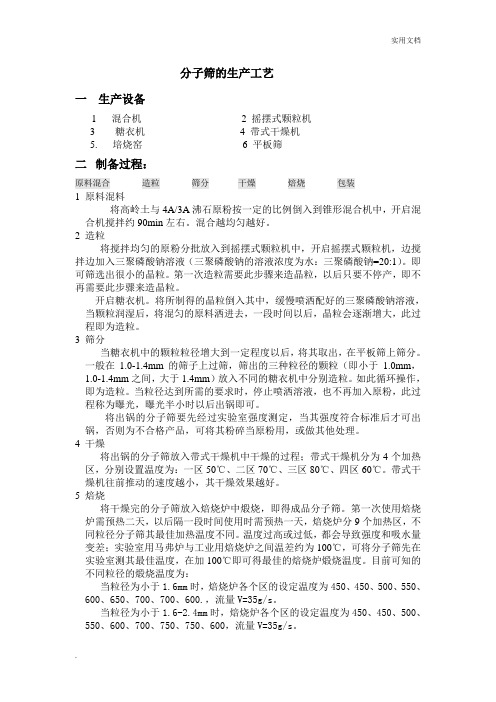

分子筛的生产工艺一生产设备1 混合机2 摇摆式颗粒机3 糖衣机4 带式干燥机5. 培烧窑 6 平板筛二制备过程:原料混合-------- 造粒-------- 筛分------- 干燥-------- 焙烧-------- 包装1 原料混料将高岭土与4A/3A沸石原粉按一定的比例倒入到锥形混合机中,开启混合机搅拌约90min左右。

混合越均匀越好。

2 造粒将搅拌均匀的原粉分批放入到摇摆式颗粒机中,开启摇摆式颗粒机,边搅拌边加入三聚磷酸钠溶液(三聚磷酸钠的溶液浓度为水:三聚磷酸钠=20:1)。

即可筛选出很小的晶粒。

第一次造粒需要此步骤来造晶粒,以后只要不停产,即不再需要此步骤来造晶粒。

开启糖衣机。

将所制得的晶粒倒入其中,缓慢喷洒配好的三聚磷酸钠溶液,当颗粒润湿后,将混匀的原料洒进去,一段时间以后,晶粒会逐渐增大,此过程即为造粒。

3 筛分当糖衣机中的颗粒粒径增大到一定程度以后,将其取出,在平板筛上筛分。

一般在1.0-1.4mm的筛子上过筛,筛出的三种粒径的颗粒(即小于1.0mm,1.0-1.4mm之间,大于1.4mm)放入不同的糖衣机中分别造粒。

如此循环操作,即为造粒。

当粒径达到所需的要求时,停止喷洒溶液,也不再加入原粉,此过程称为曝光,曝光半小时以后出锅即可。

将出锅的分子筛要先经过实验室强度测定,当其强度符合标准后才可出锅,否则为不合格产品,可将其粉碎当原粉用,或做其他处理。

4 干燥将出锅的分子筛放入带式干燥机中干燥的过程;带式干燥机分为4个加热区,分别设置温度为:一区50℃、二区70℃、三区80℃、四区60℃。

带式干燥机往前推动的速度越小,其干燥效果越好。

5 焙烧将干燥完的分子筛放入焙烧炉中煅烧,即得成品分子筛。

第一次使用焙烧炉需预热二天,以后隔一段时间使用时需预热一天,焙烧炉分9个加热区,不同粒径分子筛其最佳加热温度不同。

温度过高或过低,都会导致强度和吸水量变差;实验室用马弗炉与工业用焙烧炉之间温差约为100℃,可将分子筛先在实验室测其最佳温度,在加100℃即可得最佳的焙烧炉煅烧温度。

分子筛制造工艺过程

分子筛制造工艺过程分子筛是一种具有高度有序孔结构的晶体材料,具有广泛的应用领域,如催化、吸附和分离等。

分子筛的制造工艺过程一般包括原料处理、合成、结晶、干燥和表征等环节。

首先是原料处理。

分子筛的原料主要包括硅源、铝源和模板剂。

硅源一般是硅酸钠、硅酸铝、硅酸铝钠等;铝源可以是铝酸钠、硅酸铝等;模板剂则是有机胺类化合物,如四丁基胺、季铵盐等。

原料的选择和处理对分子筛的合成和性能有重要影响。

首先需要将硅源和铝源进行浸泡和融合处理,使其形成硅酸铝凝胶。

然后将硅酸铝凝胶进行酸碱平衡处理,使其达到适当的酸碱度。

最后加入模板剂,形成分子筛的模板孔道结构。

接下来是分子筛的合成。

分子筛的合成一般采用静态或动态水热法。

静态水热法是将原料溶液装入高压釜中,在一定的温度和压力下进行反应,通过晶核生长和晶体愈长,形成分子筛晶体。

动态水热法则是将原料溶液通过进料泵和回流装置反复循环,在一定的温度和压力下进行反应,以提高反应效率和产率。

合成反应的温度、时间和溶液的浓度等条件需要经过严密的控制。

接下来是结晶。

在反应完成后,需要将分子筛晶体从溶液中分离出来,并进行洗涤和干燥处理。

结晶过程中的分离主要包括离心和过滤。

离心是利用离心离析机将晶体与溶液分离,然后用适当的溶剂将其洗涤干净。

过滤则是将未结晶的溶液通过过滤器,将分子筛晶体留下来。

结晶完成后,还需要进行干燥处理,以去除晶体中的水分,提高晶体的稳定性。

干燥一般采用真空干燥或热风干燥,根据晶体的类型和用途进行选择。

最后是表征。

制造的分子筛需要进行表征,以了解其结构和性能。

表征方法包括X射线衍射、扫描电子显微镜、傅里叶变换红外光谱等。

X射线衍射可以确定晶体的晶胞结构,并计算出晶胞参数。

扫描电子显微镜则可以观察晶体的形貌和尺寸分布。

傅里叶变换红外光谱可以判断晶体中功能基团的存在和类型。

表征结果可以帮助研究人员了解分子筛材料的结构和性能,从而指导其应用和改进。

综上所述,分子筛的制造工艺过程包括原料处理、合成、结晶、干燥和表征等环节。

沸石分子筛转轮生产工艺

沸石分子筛转轮生产工艺引言:沸石分子筛转轮是一种重要的工业催化剂,广泛应用于石化、化工等领域。

它具有高比表面积、孔隙结构和吸附能力,能够有效地催化反应过程。

本文将介绍沸石分子筛转轮的生产工艺,包括原料准备、分子筛合成、转轮制备和后处理等环节。

一、原料准备沸石分子筛转轮的主要原料为硅酸铝钠、硅酸钠、硅酸铝、硅酸镁等。

这些原料需要经过粉碎、筛分等工艺处理,以确保其颗粒大小和均匀性。

同时,还需要严格控制原料的化学成分和含水量,以保证后续合成反应的效果。

二、分子筛合成分子筛的合成是沸石分子筛转轮生产的关键步骤。

通常采用水热法合成沸石分子筛,即将原料与溶剂在一定温度、压力和时间条件下进行反应。

在反应过程中,溶剂中的硅酸铝钠等原料逐渐转化为沸石分子筛晶体。

合成反应需要控制好温度、压力和反应时间等参数,以确保合成出具有良好结晶性和孔隙结构的沸石分子筛。

三、转轮制备合成得到的沸石分子筛需要经过转轮制备工艺,以便将其应用于催化反应中。

转轮制备的关键是将沸石分子筛与载体材料进行混合,并形成均匀的涂层。

常用的载体材料有陶瓷、金属等。

在转轮制备过程中,需要控制好沸石分子筛与载体的比例、混合均匀度和涂层厚度等参数,以确保最终转轮的质量和催化效果。

四、后处理转轮制备完成后,还需要进行后处理工艺。

后处理的目的是进一步提高转轮的物理和化学性能,以满足特定的应用需求。

常见的后处理工艺包括干燥、活化和钙化等。

干燥工艺是将转轮中的水分去除,以防止转轮在使用过程中受潮。

活化工艺是通过高温处理,使得转轮的催化活性得到提升。

钙化工艺是将转轮浸泡在含有钙离子的溶液中,以增加转轮的耐高温性能。

结论:沸石分子筛转轮的生产工艺包括原料准备、分子筛合成、转轮制备和后处理等环节。

通过对每个环节的精心控制,可以获得具有优异催化性能的沸石分子筛转轮。

未来,随着工艺技术的不断改进和创新,沸石分子筛转轮的制备工艺将会更加高效和可靠,为工业催化反应提供更好的支持。

分子筛生产工艺技术及应用简介

分子筛生产工艺技术及应用简介1、分子筛简介分子筛是一种具有立方晶格的硅铝酸盐化合物,其品种达到数十种。

分子筛有很大的比表面积, 达 300~1000m2/g ,内晶表面高度极化,为一类高效吸附剂,也是一类固体酸,表面有很高的酸浓度与酸强度,能引起正碳离子型的催化反应。

当组成中的金属离子与溶液中其他离子进行交换时,可调整孔径,改变其吸附性质与催化性质,从而制得不同性能的分子筛催化剂。

分子筛具有均匀的微孔结构,它的孔穴直径大小均匀,这些孔穴能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性程度不同,饱和程度不同,分子大小不同及沸点不同的分子分离开来,即具有“筛分”分子的作用,故称分子筛。

由于分子筛具有吸附能力高,热稳定性强等其它吸附剂所没有的优点,使得分子筛获得广泛的应用。

分子筛按照其用途主要分为两个大的领域:一个是作为吸附材料( 吸附剂) ,应用领域包括石油炼制、石油化工、煤化工、化肥、冶金、电子等行业,用做气体的分离、干燥、净化,主要品种有3A、 4A、5A、 13X 分子筛;另一个是作为固体酸催化剂用于石油炼制和石油化工,主要品种有HZSM-5、USY等。

2、分子筛生产分子筛的生产过程分为两个阶段:一个是分子筛原粉的合成;另一个就是分子筛的成型。

2.1 分子筛的合成分子筛是用硅的化合物(例如硅溶胶、硅酸钠等)、铝的化合物(例如活性氧化铝、铝盐等)、碱(例如氢氧化钠等)以及模板剂在水热条件下合成的,由此制备的产品称为分子筛原粉,是一种极其细小的硅铝酸盐晶体材料,晶体直径在 100 纳米左右,不能直接用于工业生产过程,必须加工成一定形状和大小的颗粒才具有实用价值。

分子筛的合成过程需要消耗大量的基础化学品和净化水,并产生大量的废液和污水,需要配备有原水净化和污水处理装置。

2.2 分子筛成型分子筛按照其用途不同需要加工成不同的形状。

目前,工业上常用的分子筛有三种形状:条状、球状和微球状。

分子筛 制作流程

分子筛制作流程Molecular sieves are important materials used in various industriesfor separation and purification processes. The production process of molecular sieves involves several steps that are crucial for ensuring the quality and performance of the final product. 分子筛是在各个行业中用于分离和纯化过程中的重要材料。

分子筛的生产过程涉及几个关键步骤,对确保最终产品的质量和性能至关重要。

The first step in the production of molecular sieves is the selection of raw materials. High-quality raw materials are essential for producing molecular sieves with excellent performance. The raw materials used in the production of molecular sieves include alumina, silica, and various other compounds. These materials are carefully selected to ensure that they meet the desired specifications and quality standards. 分子筛的生产第一步是原材料的选择。

高质量的原材料对于生产具有优异性能的分子筛至关重要。

用于分子筛生产的原材料包括氧化铝、二氧化硅和各种其他化合物。

酒精生产线分子筛脱水工艺技术规程

酒精生产线分子筛脱水工艺技术规程1工艺原理分子筛是由一种碱金属硅酸盐晶体和其他特殊无机添加剂组合而成,往往被制造成直径为几毫米的粒状、球状或柱状。

生产无水酒精用的分子筛,其孔径为3A,孔径略大于水分子直径而小于乙醇分子直径,在湿酒精蒸汽通过吸附床填充物之间未被充满的空间时,水份被分子筛吸附,酒精被进一步浓缩后从筛床流过。

2分子筛工艺流程来自酒精罐区的原料经流量计FT604送到原料酒预热器E601预热(与分子筛吸附床T601A/B的脱水成品酒汽换热),预热后的原料酒再进入原料酒蒸发器E602中汽化,当压力达0.12Mpa,温度IO(TC 左右时,与来自精微塔顶部的酒汽一起进入V601中,再通过原料酒过热器E603将温度加热到138℃,压力0.12Mpa o酒汽自下而上通过处于吸附状态的分子筛吸附床T601A吸附脱水。

脱水后的酒精蒸汽先与蒸储中经一级预热后的成熟醪在E501中进行换热,部分酒汽被冷凝后再经冷却器E607冷却进入成品暂贮罐V604中,未被冷凝的酒精汽再进入冷凝器E606进行冷凝,冷凝液经E607冷却后流入成品暂贮罐V604,经泵P603A/B通过质量流量计被送到罐区。

当KC1、KC5打开,吸附床T601A进行吸附操作时,T601B进行解析操作。

当KC2、KC6打开,KC1、KC4关闭,吸附床B进行吸附操作时,T60IA进行解析操作。

打开切断阀KC3、KC9开启限流阀HV603泄压,打开进行减压脱附。

解析汽经E608A/B/C再生冷凝器冷凝。

经真空泵C600A或B由调节阀调节真空度至U∙65Kpa∙・85KPa(绝对压力15∙35Kpa),开启切断阀KC7o部分脱水后的无水酒精蒸汽经再生汽过热器E604加热到180度左右,自上而下进入T601A中进行冲洗。

冲洗后生成的淡酒经冷凝器E608A/B/C冷凝,存贮到淡酒缓冲罐V602中。

冲洗完成后,关闭KC3、KC9、HV603,将R601A升压到0.12MPa时关闭阀KC7,做好吸附操作准备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分子筛的生产工艺

一生产设备

1 混合机

2 摇摆式颗粒机

3 糖衣机

4 带式干燥机

5. 培烧窑 6 平板筛

二制备过程:

原料混合-------- 造粒-------- 筛分------- 干燥-------- 焙烧-------- 包装

1 原料混料

将高岭土与4A/3A沸石原粉按一定的比例倒入到锥形混合机中,开启混合机搅拌约90min左右。

混合越均匀越好。

2 造粒

将搅拌均匀的原粉分批放入到摇摆式颗粒机中,开启摇摆式颗粒机,边搅拌边加入三聚磷酸钠溶液(三聚磷酸钠的溶液浓度为水:三聚磷酸钠=20:1)。

即可筛选出很小的晶粒。

第一次造粒需要此步骤来造晶粒,以后只要不停产,即不再需要此步骤来造晶粒。

开启糖衣机。

将所制得的晶粒倒入其中,缓慢喷洒配好的三聚磷酸钠溶液,当颗粒润湿后,将混匀的原料洒进去,一段时间以后,晶粒会逐渐增大,此过程即为造粒。

3 筛分

当糖衣机中的颗粒粒径增大到一定程度以后,将其取出,在平板筛上筛分。

一般在1.0-1.4mm的筛子上过筛,筛出的三种粒径的颗粒(即小于1.0mm,1.0-1.4mm之间,大于1.4mm)放入不同的糖衣机中分别造粒。

如此循环操作,即为造粒。

当粒径达到所需的要求时,停止喷洒溶液,也不再加入原粉,此过程称为曝光,曝光半小时以后出锅即可。

将出锅的分子筛要先经过实验室强度测定,当其强度符合标准后才可出锅,否则为不合格产品,可将其粉碎当原粉用,或做其他处理。

4 干燥

将出锅的分子筛放入带式干燥机中干燥的过程;带式干燥机分为4个加热区,分别设置温度为:一区50℃、二区70℃、三区80℃、四区60℃。

带式干燥机往前推动的速度越小,其干燥效果越好。

5 焙烧

将干燥完的分子筛放入焙烧炉中煅烧,即得成品分子筛。

第一次使用焙烧炉需预热二天,以后隔一段时间使用时需预热一天,焙烧炉分9个加热区,不同粒径分子筛其最佳加热温度不同。

温度过高或过低,都会导致强度和吸水量变差;实验室用马弗炉与工业用焙烧炉之间温差约为100℃,可将分子筛先在实验室测其最佳温度,在加100℃即可得最佳的焙烧炉煅烧温度。

目前可知的不同粒径的煅烧温度为:

当粒径为小于1.6mm时,焙烧炉各个区的设定温度为450、450、500、550、600、650、700、700、600.,流量V=35g/s。

当粒径为小于1.6-2.4mm时,焙烧炉各个区的设定温度为450、450、500、550、600、700、750、750、600,流量V=35g/s。

当粒径为小于2.5-3.0mm时,焙烧炉各个区的设定温度为450、450、500、550、600、650、750、750、600,流量V=35g/s。

焙烧完的分子筛要测其强度及静态水吸附量,不同粒径的产品要满足相应标准规定强度及静态水吸附量,符合标准的即为成品。

6 包装

分子筛要注重密封性,尽量避免暴露在空气中,因刚从焙烧炉出来的产品温度较高,故一般采用密封铁通来装分子筛。

本公司为先将其盛入到密封铁箱中,等其冷却后,再将其装入到密封塑料桶中。

三生产流程布置

四注意事项

1 分子筛怕油、怕冻,故在冬季生产分子筛时要注意防冻,每次造粒完成要拿到实验室测定,确保其为合格产品。

分子筛受冻后,在焙烧炉煅烧以后,容易炸裂。

2 在焙烧炉里煅烧时,要保证里面的水分及时排出,本公司的措施为晚上焙烧分子筛时,焙烧炉的拔风装置打开,第二天白天停止进料后,将相应的鼓风的装置及拔风的装置都打开,此状态持续到晚上进料时,此时将鼓风装置关闭,只开拔风的装置

3 原粉与高岭土之间的比例按需要不同,原粉:高岭土可以是5:5、6:4、7:3等,在混料时,要尽量确保混合均匀。

如果原粉过多,则最易出现的状况是起灰,这是增加原粉量时,应该考虑的问题。

五实验室设备及过程

1 实验室设备

箱式焙烧炉、烘箱、颗粒压强仪、分析天平、配件(坩埚、坩埚钳,分样筛);

2 强度测定方法:

用颗粒压强仪测定分子筛的强度,测多次求平均值即可;一般测25颗左右。

3 静态水吸附量的测定方法:

在分析天平上称取空的称量杯(含杯盖)的质量,设为m1,在称量杯中加入一定量成品分子筛,以其刚能覆盖杯底为最佳量,称量其质量,设为m2(含杯盖),取下杯盖后,将其放到密封的实验室用干燥器(或其他的密闭容器)中,该容器底层为饱和食盐水,隔板上放置称量杯,再将该密闭容器放到烘箱中,设定温度为35℃,24h以后取出称量杯,测其质量为m3(含相应的杯盖),则其静态水吸附量为

w=(m3-m2)/(m2-m1)。