制程作业流程图

制程质量控制流程图

制程质量控制流程图一、引言制程质量控制是指在生产过程中对产品质量进行监控和控制的一系列活动。

制程质量控制流程图是一种图形化的工具,用于展示制程质量控制的具体步骤和流程,以便于人们理解和执行。

二、流程图概述制程质量控制流程图主要包括以下几个环节:质量目标设定、质量特性定义、数据采集、数据分析、问题识别、根本原因分析、改进措施制定、控制措施执行和持续改进。

三、流程图详细描述1. 质量目标设定在制程质量控制流程图中,首先需要设定质量目标。

质量目标应该具体明确,例如提高产品合格率至95%。

2. 质量特性定义接下来,需要定义与产品质量相关的特性。

这些特性可以包括尺寸、外观、功能等。

特性的定义应该清晰明确,以便于后续的数据采集和分析。

3. 数据采集数据采集是制程质量控制的关键环节之一。

可以通过抽样检验、自动检测设备等方式进行数据采集。

采集到的数据应该准确、全面,并且要及时记录。

4. 数据分析在数据采集完成后,需要进行数据分析。

数据分析可以采用统计方法,如均值、标准差、直方图等,来评估制程的稳定性和能力。

通过数据分析,可以识别出制程中存在的问题和异常。

5. 问题识别在数据分析的基础上,可以识别出制程中存在的问题。

问题可以是产品的缺陷、偏差等。

问题的识别需要结合质量特性定义和数据分析的结果进行判断。

6. 根本原因分析一旦问题被识别出来,需要进行根本原因分析。

根本原因分析是为了找出问题发生的根本原因,以便于制定有效的改进措施。

根本原因分析可以采用鱼骨图、5W1H等方法。

7. 改进措施制定根据根本原因分析的结果,可以制定相应的改进措施。

改进措施应该具体、可行,并且要能够解决根本原因。

同时,改进措施还需要考虑成本和效益。

8. 控制措施执行改进措施制定完成后,需要进行控制措施的执行。

控制措施的执行可以包括培训员工、优化工艺流程、改进设备等。

执行过程中需要进行监控和记录,以确保控制措施的有效性。

9. 持续改进制程质量控制是一个持续改进的过程。

制程质量控制流程图

制程质量控制流程图制程质量控制是指在生产制造过程中,通过一系列的控制措施和流程,确保产品质量的稳定和可靠性。

制程质量控制流程图是用来描述制程质量控制的步骤和流程的图表,通过该流程图可以清晰地了解制程质量控制的整体流程和各个环节的关联关系。

制程质量控制流程图通常包括以下几个主要步骤:1. 制定质量控制策略:确定制程质量控制的目标和策略,包括制定合理的质量指标和控制标准。

2. 制定质量控制计划:根据产品的特性和生产过程的特点,制定详细的质量控制计划,包括质量控制的时间节点、控制方法和控制点等。

3. 进行质量检测:在生产制造过程中,根据质量控制计划进行质量检测,包括原材料的检测、生产过程的检测和最终产品的检测等。

4. 分析质量数据:对质量检测得到的数据进行分析和统计,了解产品质量的状况和趋势,及时发现问题和异常。

5. 采取纠正措施:根据质量数据分析的结果,采取相应的纠正措施,包括调整生产参数、改进工艺流程和培训操作人员等。

6. 持续改进:根据质量控制的效果和反馈,进行持续改进,优化质量控制流程和方法,提高产品的质量和可靠性。

制程质量控制流程图的设计应该符合以下要求:1. 清晰明了:流程图应该简洁明了,能够清晰地展示制程质量控制的各个步骤和环节,让读者一目了然。

2. 逻辑严谨:流程图的步骤和流程应该按照实际的质量控制流程进行排列,逻辑严谨,确保每个步骤都有明确的输入和输出。

3. 标识符合规范:流程图中的各个符号和标识应该符合国际通用的标准,比如使用矩形表示步骤、使用菱形表示判断、使用箭头表示流程等。

4. 字体规范:流程图中的文字应该清晰可读,字体大小和字体样式应该统一,以保证流程图的整体美观和可读性。

5. 配色协调:流程图的配色应该协调一致,使用明亮的颜色来突出重点和关键步骤,使用柔和的颜色来表示普通步骤。

6. 图例齐全:流程图中应该包含一个图例,用来解释各个符号和标识的含义,方便读者理解。

7. 简洁明了的说明:流程图的边缘或底部应该包含简洁明了的文字说明,用来解释整个制程质量控制流程图的目的和内容。

SMT作业流程图

故障現象 發生

知會帶班 工程師

知會助工 工程師了 解現狀 助工了解 現狀

維修 判定是 否自行 處理 OK NG

判定是 否自行 處理 OK

NG NG 試機 OK 填寫維修 記錄表

請代理商 維修

END

- Page 1. -

12

Feeder 不良處理流程 產線

START

維護組

產線Feeder 不良

備料

治具制作

鋼網 制作

程式 制作

試 產 后會議

試 產 進 入下一階段

- Page 1. -

4

SMT 作業流程

START

領料作業 自動燒錄 AOI 檢查 OK 物料量測 目視檢查 OK 物料上線 貼 Label

NG 維修

NG

掃描 印刷錫膏 清洗 NG 錫膏檢查 OK 切板 置放零件 DIP/入庫 迴焊作業 END NG

準備新物料

確認料號 OK 備上料架

NG

取樣品、量測、記錄

確認料號 OK 關機生産

NG

END

- Page 1. -

10

SPC作業規範流程圖 作業規範流程圖

START

SPC計劃制定 關鍵參數

數據收集

制定管制圖 嬌正作業

計算CP& CPK

NG 判讀 OK 繼續作業

END

- Page 1. -

11

設備異常處理流程

IPQC制程檢 驗 OK

- Page 1. -

5

制程異常處理流程 SMT

START 通知責任單位工 程師 通知帶班主管 了解現狀

責任單位

SMT

異常發生

處理異常 帶班主管處理

IPQC制程检验流程(流程版)

生产部

品检组

业务

首五件产品量测记录表

异常联络单

IPQC巡回检验记录

作业流程

流程说明

权责

单位

产出

表单

6.5主管不定时地巡回检查,发现问题,要让检验人员清楚问题所在,查找原因,提出改善对策,同时要求IPQC记录于《IPQC巡回检验记录》,并指定跟催确认人回馈最终改善结果,必要时再到现场亲自查实。

5.5 确认成品首件时必须对打好钉的成品进行轮子检验:

5.5.1检验轮子三只脚/外八字:把装好轮子的成品放在一玻璃平面上,转动箱体(需正方向和反方向),观察四个轮子是否完全接触玻璃板,如有轮子未完全接触玻璃板(轮子与玻璃板有空隙或四脚未落地),则视为三只脚. 用手分别转动每个轮子,观察轮子转动是否顺畅,不卡顿,再把箱子放在玻璃板上,观察前后轮子是否在一直线上,观察方法:前左轮对后左轮,前右轮对后右轮,前左轮对前右轮,后左轮对后右轮,如有任意一个轮子不在一直线上,则视为八字脚。

3. 检验标准:

3.1顾客订单资料

3.2业务员(含)以上干部签名确认的样包或顾客提供的样包、原物料确认卡、订单通知与反馈单、顾客原始订单、工艺单,资料单。

3.3《QC工程表》。

4.标准核对步骤:

4.1IPQC根据业务所提供的工艺单逐步核对两者的物料名称、规格、颜色、配色是否正确,如两者无误时,以工艺单做为标准核对大货及样包。

一 范围:

产品试做、过程品质控制,成品首件检验、关注新产品上线成品品质,跟催确认品质改善。

二 参考文件:

2.1 QC工程总表PB-G-001

三术语和定义:

3.1检验标准:业务员(含)以上干部签名确认的样包或顾客提供的样包、原物料确认卡、订单通知与反馈单、顾客原始订单、工艺单,资料单。

IATF16949制程管理程序(包含流程图)

h.各工序生产完后的产品,需通知品质部当班IPQC进行检验确认,检验合格后方可流入下一工序加工;各工序在领取半成品之前,需对半成品的状态进行确认,确认为合格品后方可进行加工。

7.0相关文件

7.1《客户要求管理程序》

7.2《产品检验与放行管理程序》

7.3《产品标示及可追溯程序》

7.4《产品防护管理程序》

7.5《生产设备管理程序》

7.6《不合格输出管理程序》

7.7《采购管理程序》

7.8《设备保养规范》

7.9《应急计划程序 》

8.0流程图

b.各岗位工序作业人员须严格按照生产《标准作业指导书》、《产品检验与放行程序》的要求进行生产和自检作业,机台调试完毕后,需将生产前的(5PCS)产品交品质部进行首件确认,在首件确认之前不得开机,首件确认合格后,方可正式生产,生产的状况记录在《生产日报表》上。

c.生产过程中,作业员需对机台生产的产品进行自检处理,当班组长、技术员须不断巡视各机台的作业情况及时纠正各类不符合作业规定的作业,并进行适时指导。

5.1.2生产部依据《工程单》作出实际生产计划、安排生产。确认物料、辅助材料工装夹具是否齐备,如库存不足时,应及时向采购部提出申请,填写《申请采购单》,物料购根据《采购管理程序》进行作业。

5.1.3生产部应对工程图纸设计合理性进行确认,如对其设定的工艺或标准产生质疑,或自身工艺无法满足时,需马上向工程部提出工程变更申请,经工程确认后进行变更,确保生产的及时进行。

SIPOC流程图

高階流程圖 流程圖基礎及應用 流程圖應用實例及問題解析

流程圖基礎及應用

流程图定义 流程图用处 流程图中使用的符号 流程图绘制步骤 流程图分类 流程图形式 流程图在质量改进中的作用 流程图应防止的错误 何时使用流程图

流程圖:是表示工作步驟所遵循順序的一種圖形,一种通过显示构成过程的步骤、事件和操作(按时间顺序) ,以简单、直观的方式定义过程的工具。

專案選擇

建立基準

確定Y=f(x)

優化Y=f(x)

長期貫徹執行

D

M

A

I

C

辨認需改進的産品或過程,確定專案所需的資源。

分析測量階段收集的資料,確定一組按重要程度排列的影響質量的變數。

優化解決方案並確認該方案能夠滿足或超過專案質量改進目標。

何謂SIPOC?

Suppliers — 供應者 提供流程作業所需的資訊/材料/其他資源的人或組織(可為內部/外部) Inputs — 投入 由供應者提供, 在流程中消耗或轉換的資訊/材料

5.0 控制業績表現

改進階段(I)

產生解決方案的想法 確定解決方案的影響:收益 評估並挑選解決方案 建立流程圖&高層計劃 完成並演示故事板報 向所有利益相關者傳達解決方案

識別、評估、挑選合適的改進解決方案。 建立變革管理方法以幫助組織適應由於實施解決方案而引起的變化。

解決方案 流程圖和文件 實施計劃和里程碑 改進的影響和收益 故事板報 變革路徑圖

3.0 分析改進機會

2.0 衡量業績表現

5.0 控制業績表現

控制階段(C)

了解计划和实施的重要性,确定为确保获得目标结果而采取的方法。 了解如何传授经验和总结教训,识别可以推广的机会/流程,并建立相关的计划

制程检验流程

印刷课依工单领料,包括冲 压之需印刷之半成品. 需过保护模产品进行贴保护 膜,并注意材料品质,不合格 品挑选出退库. 需静电除尘产品进行静电除 尘,IPQC需进行巡检抽查和 纠正,重要问题进行 印刷课调整后生产之首件需 自检合格后再送IPQC进行首 件检查.

正式生产

正式生产

OK

工序巡检&印刷 品抽检 不合格品的隔离 和处理 继续生产,转入 下一制程.

NG

不合格品

巡检

OK

继续生产

按奈/贴胶/

生产之合格品再流转到后制 程进行加工作业.

过保护膜

NG

OK

重要问

退料

静电除尘

检查

重要问

网板安装

首样生产

首样检查,比对 菲林,色板等

NG

首件

重要问

重要问

IPQC需依判定卡要求进行首 件检查,核对菲林尺寸和颜 色,以及其它要求.不合格时 通知制造再调整. 合格后,IPQC签首件样品给 制造生产. 生产过程中IPQC按2次/H频 率进行巡检,发生异常时需 停止生产,调整至合格,并对 不合格品进行隔离. IPQC发出异常处理通知单, 经审核后处理.

蘇 州 崇 揚 電 子 有 限 公 司

印刷IPQC作业流程图

流程名称

生管安排工单

生管

生产工单

冲压课

印刷课

IPQC

品保课

组装课

厂务

仓库

备注

生管安排工单给仓库备料, 安排生产单位依工单生产

备料&领料 部分材料过保护 膜 部分材料静电除 尘 安装网板,调试 油墨 印刷调整,生产 首样

冲定位孔

领料

备料&发料

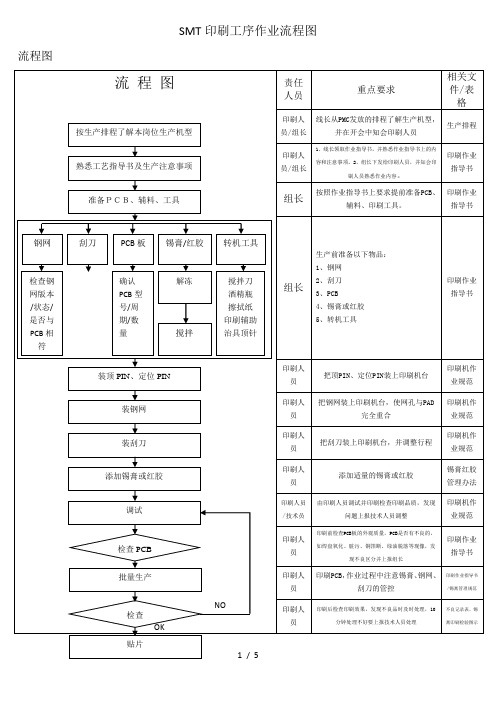

SMT印刷工序作业流程图

SMT印刷工序作业流程图流程图作业内容1、熟悉工艺指导书及生产注意事项参照《锡膏印刷作业指导书》,里面有一些产品的特殊要求。

2、准备PCB、辅料、工具2.1、工具准备:搅拌刀、酒精瓶、擦拭纸、顶针、印刷治具、气枪、放大镜(针对一些特殊产品)2.2、锡膏、红胶准备根据产品要求选择无铅锡膏、有铅锡膏、红胶。

千住锡膏(M705-GRN360-K2)在室温下进行回温2小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

乐泰锡膏(CR37)在室温下进行回温4小时。

车间温度:18~26℃,车间湿度40-70%。

已回温未开封的焊膏不得放置超过24小时,超过24小时应重新放回冰箱,下次先领用;同一瓶焊膏的回温次数≤2次。

贴片胶使用前,应先从冷藏柜中取出,放置在阴凉处(不要放在冰柜顶部)回温,ESGS.W880、富士NE3000S回温时间3-4小时。

回温时不应打开封口,贴片胶只允许回温一次. 锡膏搅拌时间3分钟。

2.3、准备PCB板2.3.1、确认PCB型号/周期/数量/版本号/包装状态(OSP必须是真空袋包装)。

2.3.2、确认领取时是否有不同版本的PCB,如果有必须确认清楚。

2.4、刮刀准备2. 4.1、每次生产前必须先检查刮刀的平整度、变形、磨损情况,若不良现象存在于印刷区域中,致使无法印刷出品品质合格的图形,该刮刀必须报废处理;若不影响印刷效果或不良情况未在印刷区域中,则需请技术部确认后方可使用。

2. 4.2、上述情况必须完全记录在《SMT制程记录表》上。

2.5、准备钢网2.5.1、检查钢网版本/状态/是否与PCB相符。

2.5.2、每次使用前必须先检查钢网的平整度、变形、磨损、钢网绷网、张力,若不良现象存在于需印刷的图形之上致使无法印刷出合格的图形,该钢网必须报废处理;2.5.3、若不影响印刷效果或不良情况未在印刷图形之上,则需请技术部确认后,才能使用;针对绷网胶水开裂致使钢网松弛现象,则需请技术部进行绷网处理之后,测试张力大于30N/cm,方可使用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

品管员依《制程检验办法》逐项检验 产品,并记录於制程检测记录表单中。

当有品质变异时,则依《不合格品处理 《生产入库单》 办法》和《矫正预防措施持续改进办法》 处理。

生产线填写《成品入库单》经品管检验

合格后入库

《成品入库单》

生管依《作业指导书》和现有设备、 《生产指令单》

人力、标准工时做产能评估,拟定生产计 《生产日计划》

划。

生产部依《生产日计划》按制令单 M

开出领料单从仓库领料。

《领料单》

生产部依作业指导书做首件检查,由主 管同 PQC 共同确认首件,发现材料不良、 《首件检查表》 作业指导书有误、模具异常时,生产线及 《退料单》 时调整生产计划.

制程中区分良品同不良品,良品用绿 色胶盘,不良品用红色胶盘、制程中不良 品用红色扎带标识.

退料:良品退仓库,制程不良品报废, 来料不良退 IQC,客供品无论是制程不良 或来料不良均退 IQC.

依据《生产日计划》进度安排生产, 填写《生产指令单》,并遵循《作业指导 书》作业。

生产、包装成品入库经品管检验不合 格,由品管填制不合格检验报表,交生产 线确认后由生产线全检、返工。

制程作业流程图制程规划制 程检验计划 源自产计划领料制程执行

全检返工 NG 制程检验执行 成品入库

.

精品文档

NG

材料不良 作导有误 模具异常

说明

相关表单

工程部负责制程规划,并依产品特性

制作《作业指导书》、并负责制订、测算

标准工时,品管课依据《作业指导书》、

品管课制作《QC 工程表》及相关资料,

制订检验规范。