台车设计方案

隧洞钢模台车设计及施工方案5

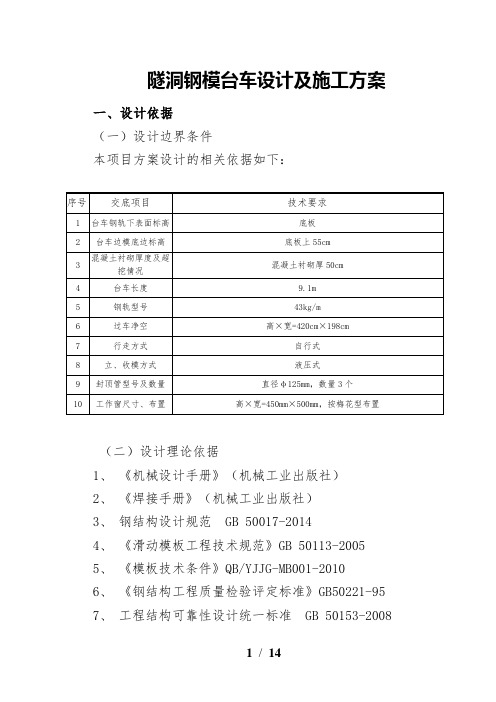

隧洞钢模台车设计及施工方案一、设计依据(一)设计边界条件本项目方案设计的相关依据如下:(二)设计理论依据1、《机械设计手册》(机械工业出版社)2、《焊接手册》(机械工业出版社)3、钢结构设计规范 GB 50017-20144、《滑动模板工程技术规范》GB 50113-20055、《模板技术条件》QB/YJJG-MB001-20106、《钢结构工程质量检验评定标准》GB50221-957、工程结构可靠性设计统一标准 GB 50153-20088、液压系统通用技术条件 GB/T3766-20019、电气装置安装工程施工及验收规范 GB 50258-9610、中铁隧道集团有限公司企业标准 Q/CTG-9001-201311、紧固件机械性能螺栓、螺钉和螺柱 GBT 3098.1-200012、碳钢焊条 GB/T 5117-199513、气体保护电弧焊用碳钢、低合金钢焊丝GB/T 8110-199514、钢结构工程施工质量验收规范 GB 50205-200115、钢结构制作工艺规程 DG/TJ 08-216-2007二、产品方案介绍(一)总体方案图1 横断面图图2 纵断面图如上图所示,隧道衬砌钢模板台车主要由钢结构系统、液压系统及电气系统三部分组成。

各系统构成及功能简要介绍如下:1、钢结构系统钢结构系统主要由模板部分、顶模架体部分、调心平移机构、主体骨架部分、主行走机构和支撑机构组成。

(1)模板部分模板部分主要由面板、拱板、模板内筋板和模板内角铁组成。

根据用户交底要求模板台车纵向长度9.1m,台车模板纵向由6节模板(5节1.5m+1节1.6m)组成,模板面板厚度为δ10mm。

模板之间由螺栓连接、定位销定位。

在模板顶部安装有与输送泵相接的封顶管。

(2)顶模架体部分顶模架体主要由吊梁、台梁组成。

顶模架体主要承受浇注时上部的混凝土及模板自重。

它上承模板,下部传力于主体骨架,顶模架体由两根主台梁支撑,边模通梁采用工18b#工字型钢等双拼而成。

BL系列台车设计(进给箱部分)

0 引言在当前的制造业中,生产效率低、成本高是一种普遍现象。

在机械设备的设计及制造中,因为不同的用户对设备有不同的要求,使得设备有多种型号,即使同种型号也会有不同的规格。

利用传统的设计方法进行设计不仅费时、费力、修改不便,而且成本较高。

为了改变这种现状,我们在比如机床这样的设备的设计过程中,可以利用计算机辅助设计来进行参数化建模,这样使得用于模型定义的参数值随模型存储,便于我们根据不同的需要而对模型进行编辑,从而获得不同型号规格的机床。

BL系列台车是一种小型车床,在制造业中主要用于中小型零件的加工,不同的用户对其有不同的要求,从而使得BL系列台车有多种形式,因此该台式车床有着个性化的设计特点。

针对这种情况,我们对台式车床的不同规格、不同用户的设计要求进行总结,以获得其产品配置知识,并利用UG CAD计算机辅助设计软件,对台车的各个组成部件进行参数化设计。

本设计主要是对进给箱进行相关设计,说明书分为三大部分。

第一部分,BL台式车床总体方案设计;第二部分,BL台车进给箱的设计;第三部分,进给箱零部件的计算机辅助设计。

在第一部分BL台式车床总体的设计方案中,首先说明了机床设计的基本要求,即保证有较高的加工精度和被加工表面较小的表面粗糙度、尽可能提高其生产力和自动化程度以及较高的可靠性和较长的寿命。

在满足上述要求的前提下,根据BL台车的主要参数,提出了台车组件的设计要求。

同时规定了该台车的总体布局,即将主轴箱固定在床身的左端,进给箱固定在床身的左侧前端,溜板箱与刀架的最下层——纵向溜板相连,尾座安装在床身右端的尾座导轨上,床身固定在左右床腿上。

进给箱是台式车床中的主要部件之一,其作用是实现一定级数进给量的变换和各种螺纹螺距的变换。

一般机床的进给箱主要分为三跨:左边一跨内为螺纹种类的移换机构;中间一跨内为基本组;右边一跨内为扩大组。

由于本设计的台车尺寸较小,其进给箱虽然也分为三跨,但我们将左跨内螺纹种类的移换机构放在了主轴箱中,在其内布置了变速机构。

BL系列台车设计

优秀设计摘要本文对BL系列台式车床总体方案进行了设计,介绍了各部分的功能、特点及各部件之间的关系,对BL系列台式车床的数字化设计的大量基础性工作作了总结。

本文还对数字化建模的思想和过程进行了探讨,对机床的床脚及防护结构进行了设计,同时完成了BL系列台式车床的皮带传动CAD设计及其脚刹上力大小的验算,对台车的冷却润滑及防护措施作了总结。

本文利用UG软件的强大功能,以实体造型为基础,在UGⅡ18.0软件开发平台上,用Modeling模块及其部件间相关建模工具完成了BL 系列台式车床床脚及防护罩的建模、虚拟装配及工程图的绘制,这样可根据用户要求对设计进行方便的修改,避免了设计过程中的重复劳动,使得BL系列台式车床的设计更加准确、快速。

关键词: UG 机床设计数字化设计参数化建模BL系列台车设计(床脚、防护罩)ABSTRACTThe paper research the overall project design of the BL series horizontal lathe and introduce the function, feature and relationship of the every unit .A large deal basis task of the BL series horizontal lathe’s digitilized design are summarized. The paper also carry on discussion to general thoughts and processes of parametric modeling technology,the structure design of the lathe feet and shield .At the same time, the paper accomplished the CAD devise of the belt transmission and the strength size checking computation of the brake in the BL series horizontal lathe.The cooling ,lubrication and protection methodology are also summarized in this paper. The paper utilize strong function of UG software,based on the entity’s modeling, created the lathe bed and shield of the BL series horizontal lathe on the developing platform of UGⅡ18.0 with the modeling and the relevance modeling tool among any unit,also completed dummy assemble and the drawing of the lathe feet and shield. As a result,it revise convenient according to user's enquiry and avoid repetition work in the process of designing .It make BL series horizontal lathe design more accurate and faster.Key words: UG Machine design Digitilized design Parametric modeling2目录0 引言 (1)1 BL系列台式车床的总体方案设计 (3)1.1 总体设计 (3)1.1.1 主要技术参数 (3)1.1.2 总体布局及结构 (4)1.1.3 主传动方案 (6)1.1.4 进给传动方案 (7)1.2 支承件及刹车设计 (8)1.2.1 床脚设计概述 (9)1.2.2 床脚的结构设计 (11)1.2.3 床脚与床身的连接方法 (14)1.2.4 刹车设计 (15)1.3 防护设计 (17)1.3.1 防护罩的类型及安装维护 (17)1.3.2 机床防护设计 (18)1.4 相关计算 (19)2 床脚及防护罩的数字化设计建模 (22)2.1概述 (22)2.2 UG软件功能模块 (22)2.2.1 UG基于特征建模 (24)2.2.2 UG工程图及装配模块 (25)2.3 床脚及防护罩的建模 (26)3 V带传动CAD设计 (31)3.1 设计任务分析 (31)3.2 设计计算 (31)3.3 程序框图及初始程序段 (37)4 结论 (40)致谢 (41)参考文献 (42)附件清单 (43)BL系列台车设计(床脚、防护罩)0 引言近几年来,随着电子技术、计算机技术、信息技术的发展并应用于机床领域,使机床的发展进入了一个新时代。

BL系列台车设计(进给箱部分)

优秀设计摘要本文首先简要阐述了BL系列台式车床总体的设计方案,说明了机床设计的基本要求,确定了该台车的整体布局。

接着重点介绍了该台车进给箱的设计方案,对涉及到的轴、轴承和齿轮进行了设计和校核,确定了箱体内各元件的布置和排列,并综合各方面的要求,按照优化设计的标准,对进给箱的箱体进行了设计。

由于该台车是一种小型车床,主要是针对中小型的零件加工而设计的,不同的用户对其有着不同的要求,因此我们利用了UG CAD计算机辅助设计软件对进给箱的各零部件进行了参数化设计。

在计算机辅助设计过程中,完成了进给箱零部件的三维实体建模、虚拟装配和二维工程图的绘制。

抽象出了用于进行车床快速数字化设计的数字模型,为进行车床的快速数字化设计作好了准备。

关键词:台车进给箱计算机辅助设计参数化设计数字模型BL系列台车设计(进给箱部分)AbstractThis text has explained the total plan of design of BL serial desk-top lathes briefly at first. Have proved that the basic demand that the lathe is designed, confirmed the whole overall arrangement of this desk-top lathe. Introduce the desk-top lathe enter give plan of design of case , designed and check the axle, bearing and gear wheel that are involved especially then,confirmed case decorating and permutation of every component in the body, and synthesize the requests of various fields.According to the standard of optimization design, have designed the case body that entered to the case. Because the desk-top lathe is small-scale lathe, design to process the medium and small-scale parts mainly.Different users have different requestion for the desk-top lathes, so we utilize CAD software, CAD of UG to design every part of drivingstock by the parameter designing. In the course of CAD, finish the three-dimensional entity modeling, fictitious assemble and two-dimentional project drawing of picture of the spare parts. Abstracted the Mathematical model for designing the lathes fastly and digitaly, and prepared it for fastly and digitaly designing the lathes well.Keywords: desk-top lathes drivingstock UG CADThe parameter designing Mathematical model2目录0 引言 (1)1 BL台式车床总体方案设计 (3)1.1 BL系列台车的主要参数 (3)1.2 机床设计的基本要求 (3)1.3 机床组件设计的要求 (3)1.4 BL系列台车的布局 (4)2 BL台车进给箱的设计 (6)2.1 进给箱的组成和要求 (6)2.2 进给箱设计方案的选择 (6)2.3 齿轮的设计计算 (8)2.4 轴的设计计算 (10)2.5 轴承的设计计算 (13)2.6 进给箱内各元件的布置 (14)2.6.1 箱体内轴线的布置 (14)2.6.2 齿轮在轴上的布置与排列 (14)2.6.3 传动轴安装方式的确定 (14)2.6.4 相啮合齿轮宽度的确定 (15)2.7 箱体的设计 (15)2.7.1 箱体材料的选择及热处理 (16)2.7.2 箱体结构形状及尺寸的设计 (16)2.7.3 箱体的技术要求 (16)3 进给箱零部件的计算机辅助设计 (17)3.1 UG简介 (17)3.2 实体建模基础 (17)3.3 零件(端盖)的三维造型过程 (21)3.4 三维零件的工程图 (26)3.5 进给箱的虚拟装配 (28)4结论 (31)致谢 (32)参考文献 (33)附件清单 (34)BL系列台车设计(进给箱部分)0 引言在当前的制造业中,生产效率低、成本高是一种普遍现象。

台车设计方案

第一部分立辊轴承座拆卸装置设备设计及制造方案1、设备组成立辊更换装置由倾翻机构、液压系统(包括液压站、阀台、配管)、机架、电器系统及操作台组成。

2、设备用途先将立辊总成水平插入C型钩后再启动液压站,启动油缸缩回,带动翻转臂旋转90°后碰到行程开关油缸停止动作,此时将立辊总成翻转臂翻到垂直位置,以便在垂直位置拆卸在立辊头部的轴承座,然后用吊车吊走。

再启动油泵控制油缸输出,带动翻转臂旋转90°后碰到行程开关油缸停止动作,这样就完成一个使用周期。

一、机械系统部分的设计制造方案1、基架的设计根据SMS公司提供的基本设计图,部分的大型构件无法在国内采购,我们根据实际情况采用焊接结构件来代替,采取分段焊接,避免焊接变形,保证强度。

a、对尺寸有特殊要求的地方(如有形位公差)的把关和控制;b、整个车体的焊接变形的控制和校正;c、筋板的选用问题,前提是既要保证整个结构的强度,又要合理的降低成本。

2、工作台的改进工作台是整个拆卸车的工作部分,主体也是框架结构,要特别注意以下一点:旋转900工作压力很大,如何提高立辊框架的强度我们采用分段焊接,避免焊接变形,保证强度。

二、液压传动部分设计、制造方案1、液压系统的主要参数:1·1系统流量:Q=65l/min1·2系统压力:P=1·3系统过滤精度:NAS7级1·4油箱容积:V=1·5电机功率:P=1·6液压介质:#46抗磨液压油2、元件的选用a、系统主要元件选用REXROTH进口件力士乐(包括溢流阀、换向阀、泵、液控单向阀、单向阀、调速阀),其余附件采用国内件。

b、根据计算倾翻机构,油缸所需推力为40KN。

我们选择A10VSO45的液压泵。

c、液压传动系统是立辊中最重要的一个系统,它要求系统的清洁度高,我们具体制作过程如下:液压油箱大小我们根据计算和经验选择为,采用δ=8mm和δ=10mm的Q235钢板连续焊接而成,焊条采用E4303。

钢模板台车设计

钢模板台车设计篇一:模板台车模板台车分析介绍一、在限元计算模型本计算模型是采用MSC/PARAN有限元分析软件进行建立的,并经过反复完善后得到的。

该12m全液压钢模板台车的有限元模型主要由3部分组成,即:顶模、边模、架体。

其中顶模、边模的模型较为简单,主要由平面单元和L型梁单元构成,中间加以必要的连接法兰板,而架体主要由各种截面形状的梁单元组成。

其中划分有限元单元62221个划分出节点共80271个,关联节点24356个。

对该模型简单介绍分为以下三个部分:1、顶模部分为真实反映L型钢、连接法兰与顶模面板,顶纵梁与顶模台梁的连接关系,L型钢、连接法兰、顶纵梁做了偏置,顶模单元3维加偏置模型。

2、边模部分与顶模类似,边模的L型钢及连接法兰也做了偏置。

对于顶模与边模之间的铰接关系,在有限元模型中用两端处理为单向铰的刚性单元表现。

3、架体模型架体有限元模型为二维杆件梁单元构成,边模通梁与架体通过丝杆连接,丝杆两端处理为单向铰接。

二、边界的处理在有限元计算中,对边界与荷载的处理是最为重要的五环节,依据模板台车在实际施工过程中的使用情况,我信计算模型中采用了以下几种边界条件的处理方式。

1、对轨千斤顶与钢轨接触处对轨千顶在施工过程中作用有限,不约束其高度方向(总体坐标Y向)位移是合理的,所以在实际模型中仅仅约束对丝杆下端X、Z两个方向位移。

2、行走车轮与钢轨接触处的处理模板台车车轮与钢轨始终保持接触,所以约束其X、Y、Z三向平动位移是合理的;3、对地丝杆与地面的接触由于模板台车实际使用中对地丝支撑在混凝土地面上,因此在模型中将地丝杆与地面的接触处处理为约束X、Y、Z平动自由度。

三、载荷的施加台车在工作时受混凝土的压力,压力由混凝土自重、震捣力,混凝土入仓产生的冲击力组合而成,台车模板所承受的载荷可以按静水压力计算,计算公式为:P=γ*hγ为混凝土比重,h为混凝土灌注高度四、分析结果此次分析计算是采用MSC/NASTRAN程序进行的,具体分析结果简介如下:1、衬砌高度H=3.5m时,模板最大变形为2.38mm。

MIDAS台车计算书及建模过程

实例十隧道衬砌台车案例1设计依据及规范1.1隧道二衬设计施工图纸。

1.2《钢结构设计规范》。

1.3《新编机械设计手册》。

1.4《路桥施工计算手册》。

1.5《MIDAS结构设计软件》。

2台车主体结构描述台车设计为整体螺栓拼装结构,主构件为焊接结构,厂内制作,现场组装。

在台车两端分别设置起升油缸和横移油缸,两侧设置侧模伸缩油缸。

台车行走由电机控制,设计行走速度12m/min;横向伸缩,单侧200mm,侧向油缸拆立模,侧向丝杠支撑,垂直向伸缩,上下起升量200 mm,主缸拆立模,顶丝杠支撑。

(1)台车外形:高6.46m,宽9.5m,长6m,整车重量约64T。

(2)台车净空:最高3.43m ,最宽4.8m ,可通过挖掘机、装载机、高度低于3m的施工机械。

(3)门架形式:6米长台车共4榀3跨,跨距1.8米。

每榀由主柱、横梁栓接组成,跨间采用系梁、斜撑将台车栓接成整体。

主柱、横梁采用钢板焊接而成。

(4)模板结构设计:全车纵向6米长由3块模板组成,每块模板宽2米。

台车断面由二块顶模板、二块侧模板组成,二块顶模板间栓接连接,顶模板与侧模版间销轴连接。

(5)行走系统:2台4kw电机、减速器,行走小车。

(6)液压系统:4套升降主油缸,2套横移油缸,4套侧模伸缩油缸,公称压力20Mpa (7)横向、垂直方向伸缩丝杆的选择设计:伸缩丝杠采用梯形螺纹,丝杠两端为螺杆,中间加无缝钢管。

(8)砼捣固窗、灌注孔的设计:捣固窗为450mm×400mm,梅花状布置。

灌注孔直径125mm,共设置2处。

台车结构图如图1、图2所示。

图1 隧道衬砌台车断面图图2 隧道衬砌台车侧立面图3结构验算3.1基本参数设置(参考《路桥施工计算手册》)台车加工钢材材质为Q235B,[δ]=175MPa,[τ]=106,E=206GPa。

二衬钢筋混凝土比重=26KN/m3。

混凝土浇筑速度应小于2m/h,两侧混凝土浇筑面高差应小于0.5m。

3.2载荷计算及工况分析隧道二次衬砌过程中,台车主要承受荷载有混凝土压力荷载、混凝土倾倒及振捣荷载。

台车的施工方案

台车的施工方案1. 引言台车是一种用于运输和举升重物的工具,广泛应用于工业生产和物流领域。

在进行台车的施工过程中,需要充分考虑安全性、效率性和可靠性等方面的因素。

本文将介绍台车的施工方案,包括施工前的准备工作、施工过程的安全措施和施工完毕后的验收标准等内容。

2. 施工前准备工作在进行台车的施工工作之前,需要进行一系列的准备工作,以确保施工顺利进行。

2.1 设计方案的编制首先,需要根据实际需求制定台车的设计方案。

设计方案中应包括台车的尺寸、载重能力、运行速度、电源类型等技术参数。

同时,还应考虑到施工场地的特点和限制,以便能够满足施工的要求。

2.2 施工场地的准备在确定了设计方案后,需要对施工场地进行准备。

首先,要确保施工场地的平整度和地基的稳定性,以免对台车的运行产生影响。

其次,还要清理施工场地,清除杂物和障碍物,以确保台车能够自由运行。

2.3 材料和设备的采购在进行台车的施工工作之前,还需要采购所需的材料和设备。

这些材料和设备包括钢材、焊接机、切割机、螺丝和螺母等。

采购时应选择质量可靠的材料和设备,以确保施工的质量和安全性。

3. 施工过程的安全措施在进行台车的施工过程中,安全是最重要的考虑因素之一。

以下是一些常见的安全措施,应在施工过程中严格遵守。

3.1 施工人员的安全培训施工人员应接受相应的安全培训,了解台车的操作规程和安全注意事项。

他们应熟悉台车的各部件和控制装置,以避免在操作过程中发生意外。

3.2 施工区域的封锁和标识在施工现场应设置合适的封锁和警示标志,以警示他人不要靠近施工区域。

施工区域应与其他区域划分开来,以避免无关人员的干扰。

3.3 台车的稳定性保证在使用台车进行起重作业时,应确保台车的稳定性。

施工人员应按照设计方案的要求进行操作,避免超载和不当操作,以保证台车的稳定性和工作安全。

3.4 安全装置的使用台车应配备相应的安全装置,如限位开关、安全传感器等。

这些安全装置能够及时发现并避免潜在的安全隐患,保证施工过程的安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模板台车技术设计方案(一)概述隧道钢模板衬砌台车是以组合式钢结构门架支撑大型钢结构模板系统,电动机驱动行走机构带动台车行走。

利用液压油缸和螺旋千斤顶调整模板到位及脱模的隧道砼成型设备。

它具有成本低,结构可靠、操作方便、衬砌速度快、隧道成型面好等特点,广泛使用在公路、铁路、水电、城市地铁等隧道施工中。

本衬砌台车按武汉地铁二号线体~洪区间衬砌断面图来设计的。

(二)台车各部件组成本台车是由模板总成、顶模架体总成、平移机构、门架总成、主行走机构、丝杠千斤顶、液压系统、电气系统等组成。

(1)模板总成:模板由千斤顶和边模构成台车横断面。

顶模和边模各分为两块,顶模之间及边模之间用螺栓连接,边模和顶模间采用铰接机构,用于立模和收模。

模板总长为6m,分为四块,每块1.5m。

由面板、法兰、加强角铁、加强弧形筋板等组成。

模板上开有成品字型排列的工作窗,其作用为:①浇筑混凝土;②捣固混凝土;③涂脱模剂;④清理模板表面。

另外在模板顶部安装有与输送泵接口的注浆装置。

模板面板的厚度为10mm,两端法兰的厚度为10mm,宽为300mm,在圆弧方向沿纵向布置有∠75Χ75Х6加强角铁和A3δ8的加强立板。

顶模下有以工25#、工18#及槽25#槽18#为主的顶部架体做支撑;边模纵长方向的边模通梁由槽钢对焊而成,配以丝杆与门架相连来保持边模的整体刚度;另外,在边模的下边设有对地丝杆,可以有效的防止边模的下边设有对地丝杆,可以有效的防止边模底部跑模现象。

(2)顶部架体总成:顶模架体主要承受浇筑时上部的混凝土及模板的自重。

它上乘模板,下部通过支撑千斤顶传力于门架,顶模架体由三根纵梁和多根横梁及立柱组成。

纵梁由钢板焊接而成工字型截面采用16mm板、10mm板和[22槽钢,横梁焊接为箱型,立柱焊接为箱型,立柱采用16mm板和10mm板制造。

(3)平移机构:台车的液压平移结构前后各一套,它支撑着门架的上横梁,平移小车与顶模架体纵梁相联。

平移机构水平方向前后各有一个油缸,用来调整模板的衬砌中心与隧道中心一致。

(4)门架总成:门架是整个台车的主要承重构件,它由横梁、立柱及纵梁通过螺栓连接而成,各横梁立柱及纵梁之间通过连接梁及斜拉杆和剪刀架等连接。

门架的主要结构件由钢板焊接,横梁和立柱成工字钢的截面,纵梁采用箱型截面焊接而成。

立柱和立柱之间加以[18连接,横梁之间采用∠75Χ75Χ6的角钢连接。

(5)主行走机构:台车行走机构由2个主动行走机构及2个从动行走机构组成。

行走机构上与门架纵梁相连,电动机的型号为175型,电动机的功率2Х7.5kw,台车的转速为970r/min.(6)丝杠、千斤顶:共分为几种,侧模丝杆、对地丝杆、台架支撑千斤顶、门架支撑千斤顶。

Ⅰ.侧模丝杠:安装在边模通梁和门架之间,用来支撑、调节模板位置,承受灌注混凝土时产生的压力。

螺杆直径为Ф65mm。

Ⅱ.对地丝杠:作用是把浇筑混凝土时产生的压力传递到路面上,改善台车的整体受力条件,另外台架脱离时可起到支撑模板的作用。

丝杠直径为Ф65mm。

Ⅲ.台车支撑千斤顶:它主要是为改善浇筑混凝土时台架纵梁时的受力条件,保证台车的稳定性和可靠性。

螺杆的直径为Ф70mm。

Ⅳ.门架支撑千斤顶:它连接在门架纵梁下面,台车工作时,它定在轨道上,承受台车的重量和混凝土对台车的压力,改善门架纵梁及行走机构的受力条件,保证台车的工作时的稳定性。

螺杆的直径为Ф75mm。

(7)液压系统:台车的液压系统采用三位四通手动换向阀进行换向,来实现油缸的伸缩,左右侧模油缸各采用两联换向阀控制两侧的水平油缸的动作,四个竖向采用一个换向阀控制其动作。

两个小车平移油缸采用两个换向阀控制其动作。

利用机械锁对四个竖向油缸进行锁闭,可杜绝台车在衬砌时模板因竖向油缸外泄漏而下降。

侧模油缸采用单向节流阀调节油缸的运动速度。

当换向阀处于中位时,系统卸荷,防止系统发热,直回式回油滤清器和多联的集成阀块简化了系统管路,同时避免了系统泄露。

(8)电气系统:电气系统主要对行走电机的起、停及正反方向的运行进行控制,并为液压系统提供动力,行走机构设有正反方向控制和过载保护。

(三)台车的工作原理1.台车行走采用电机减速器驱动系统,操作简单,动作灵活可靠。

2.收立模采用液压缸动作方式,可大大减少施工强度,使模板的各种动作的实现简单快捷;3.工作窗与模板间采用螺栓调节,易开合,缝隙小;4.注浆孔结构设计采用堵头的方式,使浇筑的混凝土不留任何缺陷,而且操作简单方便。

5.所有电气化元件符合国家标准,安全可靠。

6.所有液压元件。

液压管路符合国家标准,不会出现泄漏、堵塞现象。

立模、收模操作方便,迅速可靠。

7.堵头板采用角钢连接在模板法兰上的型式,可供施工方方便的安装挡头板。

8.设计图附后。

模板台车按W=0断面进行设计。

9.模板台车的浇筑硂按7.5立方米/h,以衬砌硂厚度为0.45立方米计算浇筑完成需要5.96h台车设计计算(一)工程概况及其对钢模版台车设计要求1.钢模台车的制作和安装需执行GB50204-92《混凝土结构工程施工及验收规范》中相关要求。

2.钢模台车设计成边墙顶拱整体浇筑的自行式台车形势,并满足施工设备的通行要求,最下部横梁的距离底板砼面净高不低于4m。

3.钢模台车的支撑系统尽量设计成一种高度可叠加的模块式结构使之能适应宽度为12m,高度为8~10m衬砌洞室要求。

4.钢模板台车的结构设计必须要有准确的计算,确保在重复使用过程中结构稳定,刚度满足要求。

对模板变形同样要有准确的计算,最大变形值不能超过2mm,且控制在弹性变形范围内。

5.模台车的设计长度为6m,满足圆弧段的混凝土衬砌要求。

6.一般位置衬砌厚度为0.35~1m,钢模台车设计时,承载混凝土按1.0m,设计按2.0m校核。

7.模台车面板伸缩系统采用液压传力杆,台车就为后按丝杆承载,不采用行走轮承载。

8.为避免顶拱浇筑产生空洞,顶模需设置2~3个封拱器。

9.模和顶模两侧设计窗口,以便进入和泵管下料。

10.模板台车两端及其它操作位置需设置操作平台和行人通道,平台和通道均应满足安全要求。

11.控制尺寸钢模台车外形控制尺寸,依据设计断面和其他相关施工要求和技术要求确定。

(见正视图)。

12.该隧道一般位置衬砌厚度0.4~0.5m,钢模台车设计时,承载混凝土厚度按1.0m设计,按照2.0校核。

13.下通行的施工机械控制尺寸最高高度不低于4m。

A)台车轨距 2.8mB)浇筑段长度浇筑段长度 6m14.模台车的设计方案钢模台车的设计方案如图所示(正视图)。

该台车的特点:完全采用液压式收模;电机驱动行走;横向调节位移也采用液压油缸。

结构合理效果良好。

台车正视图15.板设计控制数据1、模板:控制数据(见下表)2、台车结构台车净空高为5163mm,台车的净空宽为4939mm。

3、台车机械设备控制数据(见下表)16.钢模设计钢模板的作用是保持隧洞衬砌混凝土的浇筑的体型及承担混凝土浇筑载荷。

钢模板主要由面板、弧形板、支撑角钢、立筋板活动铰构成。

A)设计假定:面板弧形板按照双铰耳设计,最大正负弯矩区采用加强措施;面板按四边支撑或三边支撑计算一边自由板计算。

B)载荷及组合:顶拱钢模面板的计算载荷包括设计衬砌衬砌混凝土浇筑荷载、允许超挖及局部超挖部分的混凝土浇筑载荷和面板的自重等。

0123q q q q q =+++式中q ——面板计算载荷2kgfm0q ——面板的自重,按照初选面板厚度计算 1q ——设计衬砌混凝土载荷,1q h γ= γ——混凝土的容重,可采用32500/kgf mh ——设计衬砌的厚度,已知为1m2q ——允许超挖部分的混凝土载荷,其值为5002/kgf m (按允许0.2~0.3m 计)3q ——局部过大超挖部分回填的混凝土载荷(不包括允许超挖部分)为1.5m4q ——含义同,仅加载部位有异 5q ——混凝土侧压力5q R C γ=+R----内部插入振捣器影响半径,采用0.75m ;C---混凝土入仓对模板的冲击力,目前采用0.22/tf mC )台车面板设计3.1面板支撑情况:四边支撑板:a=20cm ,b=150cm 3.2面板厚度见下表根据计算结果,采用10mm 钢板做面板效果更好。

4、 弧板及内部支撑设计:弧板采用312A δ钢板,宽度为200mm ,加强筋为75Χ75Χ6的角钢,中心距为260mm 。

4.1内力计算:参照双铰等截面直墙圆拱钢架梁内力计算公式,计算结果见下表(该表内力均以1m 计)2q l M =,/8[]XM W σσ=≤4max x f 5q l 3841250EI =≤,q ,——作用在支撑角钢上的线载荷,q ,=qa (t /m ) L ——支撑角钢的计算跨度1.5m ; a ——支撑角钢间距,为280mm,X X W I ——分别为对X 轴的截面抵抗矩及截面性矩,计算截面包括支撑角钢每侧宽15σ的面板面积。

由于梁单元的最大变形量,即模板的最大位移:44116m a x f 52.25101.5/3842.1103.02100.0023m2.3m-=⨯⨯⨯⨯⨯⨯⨯==() 通过上述分析计算可知,整个模板的强度是足够的。

下面的内力也满足要求。

090见下表。

5、 活动铰耳设计:顶部模板活动铰耳仔截面004017+。

从内力计算表中可知活动铰耳一般在正弯矩区,仅设计区Ⅱ处于负弯矩区,而绝对值较正弯矩区小,所以活动铰耳设计采用该界面之最大力进行。

活动铰耳承担该截面的剪力及由弯矩所产生的剪力,弧板和弧板之间用螺栓连接,螺栓主要承受剪力根据相关公式计算所得M=105162kgf.cm. N=7680kgf Q=7405kgf(三)台车的结构设计1、台车主架体设计:台车主架体结构按照等截面双铰多层钢架进行内力计算。

根据运输条件、吊装力量和方便加工制造等因素,将主架体分为:底梁、立柱、门架横梁、门架斜支撑、门架纵梁、横梁直支撑、横梁直支撑斜拉杆、立柱斜拉杆等。

按近似的框架结构简支梁进行计算。

‹参照台车(正视图)›构简单、受力杆件按照简支梁记性计算:顶拱托架主要有顶纵梁、台梁、小立柱、小立柱拉杆等组成结构紧凑、受力效果好,按照框架结构简支梁进行计算。

(四)机械传动结构设计1、垂直升降机械 垂直升降机械起固定支撑作用的采用螺杆式千斤顶,螺杆和丝母均采用梯形螺纹。

起重螺杆的设计主要是对螺杆的直径确定,其次是对螺杆的自锁性及稳定性进行验算。

根据工地使用特点,要求其中螺杆具有较大的刚度。

螺杆直径按压缩扭转和弯曲的复合应力来确定:[]1/222r //)4(/)Q F M W M WJ σσ⎡⎤=++≤⎣⎦([]c id /2tg T M QL M Q αρ==⨯+()310.1d W = 310.2d WJ =[]12d 1.3~1.4/Q σ⎡⎤≥⎣⎦()F=21d /4π c tg s /d απ= f=tg ρ螺杆螺母间的摩擦角ρ大于螺纹的升角α,可以保证自锁。