22-铜合金搅拌摩擦焊研究

目前最先进的焊接工艺——搅拌摩擦焊

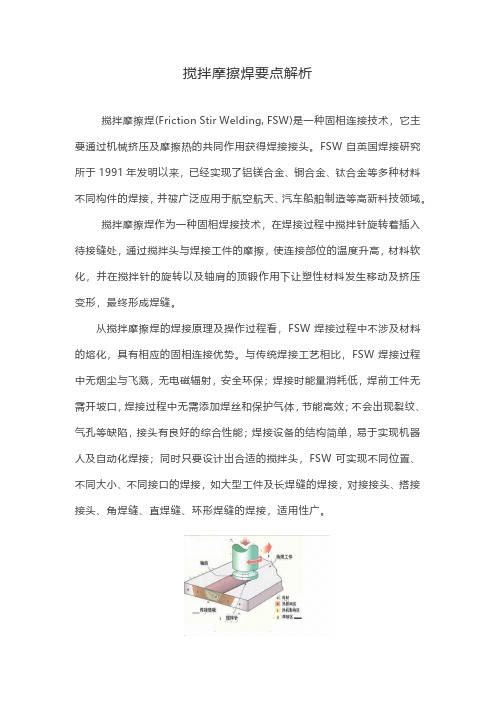

目前最先进的焊接工艺,搅拌摩擦焊,你知道原理吗搅拌摩擦焊是由英国焊接技术研究所于1991年发明的新型焊接技术,其原理如下图所示。

一根安装在主轴上的形状为蜗杆形式的搅拌针在一定压力下被插入焊缝位置,搅拌针的长度一般要比焊缝深度略浅,以此来保证主轴的轴肩能紧贴被焊接的工件表面。

当工件与搅拌针和轴肩摩擦生热,焊缝附近的材料会因受热产生严重的塑性变形,但是,并不是熔化,只是成为一种“半流体”的状态,随着主轴带动搅拌针沿着焊缝的走向进给,搅拌针不断把已经处于“半流体”状态的材料搅拌到身后,当主轴离开后,这些材料将冷却固化,从而形成一条稳定的焊缝。

大家都知道,以铝合金和镁合金为代表的轻质合金是航空航天器的主要结构材料之一。

然而这些轻质合金的可焊性都非常差,传统的各种熔焊工艺都无法从根本上杜绝热裂纹、气孔和夹渣等这些焊接缺陷的产生,需要靠操作者具有非常高超的技术和工艺才能保证焊接质量。

并且,熔焊的高温会产生大量热量和有毒的烟气,这对操作者的身体健康也造成了很大的威胁。

而搅拌摩擦焊的出现从根本上解决了这一系列问题。

其次,相较于传统熔焊工艺在焊缝附近形成重新铸造形态,搅拌摩擦焊由于主轴会给被焊接的工件部位施加一个很大的压力,所以在焊缝附近得到的是锻造形态,这种锻造形态组织比铸造形态组织致密得多,因而焊接后零件的机械性能也比传统熔焊工艺做出来的好得多。

而搅拌摩擦焊最大的优势体现在其本质是把机械能转化成焊接所需要的热能,所以可以用特定的公式相当准确的计算出焊接热及其引发的工件热变形的量,从而为事前的补偿和事后的纠正提供了几乎不依赖操作者经验的定量的依据,这是任何一种传统焊接工艺都望尘莫及的。

此外,搅拌摩擦焊不需要焊料,这节约了不少成本,因为高端焊料往往都是非常昂贵的。

当然,搅拌摩擦焊也有自身不少的局限性,比如,只适合焊接熔点相对较低的材料(如铝合金、镁合金或者铜合金);工件需要承受很大的紧固力固定在工作台上,并以很大的压紧力压紧,这可能造成额外的变形;对于不规则的异形焊缝的焊接速度较慢,搅拌针和轴肩材料损耗速度较快等。

搅拌摩擦焊要点解析

搅拌摩擦焊要点解析搅拌摩擦焊(Friction Stir Welding, FSW)是一种固相连接技术,它主要通过机械挤压及摩擦热的共同作用获得焊接接头。

FSW自英国焊接研究所于1991年发明以来,已经实现了铝镁合金、铜合金、钛合金等多种材料不同构件的焊接,并被广泛应用于航空航天、汽车船舶制造等高新科技领域。

搅拌摩擦焊作为一种固相焊接技术,在焊接过程中搅拌针旋转着插入待接缝处,通过搅拌头与焊接工件的摩擦,使连接部位的温度升高,材料软化,并在搅拌针的旋转以及轴肩的顶锻作用下让塑性材料发生移动及挤压变形,最终形成焊缝。

从搅拌摩擦焊的焊接原理及操作过程看,FSW焊接过程中不涉及材料的熔化,具有相应的固相连接优势。

与传统焊接工艺相比,FSW焊接过程中无烟尘与飞溅,无电磁辐射,安全环保;焊接时能量消耗低,焊前工件无需开坡口,焊接过程中无需添加焊丝和保护气体,节能高效;不会出现裂纹、气孔等缺陷,接头有良好的综合性能;焊接设备的结构简单,易于实现机器人及自动化焊接;同时只要设计出合适的搅拌头,FSW可实现不同位置、不同大小、不同接口的焊接,如大型工件及长焊缝的焊接,对接接头、搭接接头、角焊缝、直焊缝、环形焊缝的焊接,适用性广。

由搅拌摩擦焊发展而来的双轴肩搅拌摩擦焊主要是在搅拌头上做了相关改进,使其不仅具有传统搅拌摩擦焊的优势,而且更加适合焊接薄壁中空构件或搭接接头,同时具有施焊灵活、易于实现自动化等优点,在航空航天领域有着广阔的应用前景。

双轴肩自支撑是对传统FSW技术进行的一个补充。

双轴肩的搅拌头使用一个共用的搅拌针连接两个轴肩,每个轴肩分别与试件的两个表面接触,下面的轴肩代替了传统FSW背部的刚性支撑垫板,这一改进大大降低了焊接过程中的锻压力,增加了零件装配和施焊的灵活性,提高了诸如狭小空腔、筒体、双曲率曲线及等复杂结构零件搅拌摩擦焊接的可操作性,同时节省了制造刚性装置的成本。

搅拌摩擦焊焊接缺陷主要有:摩擦面缺陷是指焊缝表面因搅拌头轴肩的摩擦作用而造成的表面不均匀不连续现象,这类缺陷危害性较轻,对于表面成形要求较高的焊缝可以进行适当的人工表面修整。

我国搅拌摩擦焊技术的研究现状与热点分析

摘要:从搅拌摩擦焊材料、工艺、焊接机理、有限元数值模拟、接头耐腐蚀性等方面分析了国内对搅拌摩擦焊研究取得的成果与现状,并预测了未来几年国内搅拌摩擦焊研究的热点和重点。

分析认为:铝合金仍是未来几年搅拌摩擦焊的主要研究材料,而镁合金、铜合金、不锈钢、碳钢以及异种金属的搅拌摩擦焊将也将成为研究的热点。

焊接工艺、有限元数值模拟以及接头性能和焊后加工处理也将成为搅拌摩擦焊研究的热点和重点。

关键词:搅拌摩擦焊;焊接材料;焊接工艺;数值模拟;复合焊接中图分类号:TG453+.9文献标识码:C 文章编号:1001-2303(2011)10-0092-06第41卷第10期2011年10月Vol.41No.10Oct.2011Electric Welding Machine收稿日期:2011-03-22作者简介:陈杰(1966—),男,学士,主要从事特种设备质量安全管理和科研工作。

陈杰1,张海伟2,刘德佳2,王小明2(1.重庆市特种设备质量安全检测中心,重庆401121;2.重庆大学机械传动国家重点实验室,重庆400030)Research progress and focus of friction stir welding in ChinaCHEN Jie 1,ZHANG Hai-wei 2,LIU De-jia 2,WANG Xiao-ming 2(1.Chongqing Special Equipment Quality Safe Inspection Center ,Chongqing 401121,China ;2.State Key Laboratoryof Mechanical Transmission ,Chongqing University ,Chongqing 400030,China)Abstract :In this paper ,the domestic achievements made in 2010were analyzed from the aspects of FSW materials ,welding processes ,welding mechanisms ,finite element simulation ,and the corrosion resistance of the joints.The domestic focuses and emphasis in friction stir welding research in the next few years were forecasted.Analysis showed that aluminum alloys will also be the main materials for FSW in the next few years ,while magnesium alloys ,copper alloys ,stainless steels ,carbon steels and some dissimilar metals will become hot research materials of FSW.And welding processes ,finite element simulation ,the properties of welding joints and the treatments of post welding will also be focuses in friction stir welding research.Key words :frictions stir welding ;welding materials ;welding process ;finite element simulation ;hybrid welding 0前言搅拌摩擦焊技术经过十几年的发展已日趋完善,并成功应用于航空、航天、汽车、造船和高速铁路列车等诸多结构制造领域。

搅拌摩擦焊接热力耦合的开题报告

搅拌摩擦焊接热力耦合的开题报告

一、研究背景

搅拌摩擦焊接热力耦合(Friction Stir Welding - FSW)是一种新型的固态焊接技术,具有无焊缝、低热输入、高连接强度、良好的成形性和工艺适应性等优点,适用于铝合金、镁合金、钛合金、铜等非铁系金属材料的连接。

然而,由于材料的热特性和工艺参数的影响,焊缝的质量和性能很难保证。

二、研究内容

本次研究主要探讨搅拌摩擦焊接热力耦合的机理、影响因素及优化方法,并通过实验验证研究内容。

1. 焊接机理研究

通过对搅拌摩擦焊接热力耦合的力学特性、热特性和金属流动特性分析,探究焊接过程中焊机头和基材之间的热和力学效应,以及其对焊缝的影响和形成机理。

2. 影响因素及优化方法研究

通过实验研究不同工艺参数(旋转速度、进给速度、应变率等)对焊缝质量和性能的影响,并探究优化工艺参数的方法。

3. 焊接性能测试

对焊接试件进行拉伸、扭转、冲击等力学性能测试,并通过金相显微镜、扫描电子显微镜等技术对焊接界面和组织结构进行分析,研究焊缝断裂机理和性能表现。

三、研究意义

本研究对于提高搅拌摩擦焊接热力耦合的焊接质量、优化焊接工艺,推动其在工业生产中的应用具有重要意义。

同时,对于深入理解焊接过程和机理,提高焊接质量和性能方面也有一定的参考价值。

项目名称金属材料的搅拌摩擦焊接与加工基础研究一、推荐单位意见【模板】

项目名称: 金属材料的搅拌摩擦焊接与加工基础研究一、推荐单位意见二、项目简介(限1200字)搅拌摩擦焊(FSW)具有优质、高效、低耗、环保等特点,被誉为“世界焊接史上的第二次革命”,由此衍生的搅拌摩擦加工(FSP)技术,可实现材料组织重构、可控制备及缺陷修复。

FSW/FSP特有的热、机过程,使接头/加工区组织具有独特性、多样性,深入理解其本质是推动其应用与发展的基础。

本项目深入研究了材料流变、组织演化和元素加速扩散/反应的机制,阐明了影响接头/加工区组织与力学行为的关键因素,并发展了FSP改性与材料合成新技术。

相关成果受到国际同行高度评价和权威出版物广泛引证,并获得工业界的认可。

2004年-2014年期间,第一完成人马宗义共发表相关SCI论文128篇,在该领域国际排名第一,SCI他引4437次,其中8篇代表性论文被SCI他引624次,包括一篇“2004-2008年工程技术领域研究论文中引用数最多的中国学者论文”。

重要科学发现、科学价值如下:(1)突破材料流动不可见难题,精确再现流动行为,建立了可靠的焊核区典型特征微观结构定量预测方法。

圆满解释了铝合金焊核区微观结构和硬度的不均匀性及“第二相偏析带”和“S线”的起因(Acta Mater, 2009, SCI引用38次)。

多国学者以此模型研究接头微观不均匀性及其对性能影响,研究成果为高速列车铝合金车体制造提供了指导。

(2)阐明影响沉淀强化铝合金FSW接头性能的关键因素。

首次建立高精度的非线性瞬态三维温度场模型,结合硬度分布与微观结构特征建立了热源区-等温溶解层模型。

指出高温停留时间决定沉淀相的溶解/粗化程度,阐明焊速控制接头拉伸强度的本质原因(Scripta Mater, 2007, SCI引用100次)。

该结果被广泛引证,并用于指导重大装备制造。

(3)建立了不改变铸件尺寸和形状的“FSP(+ 时效)”革新工艺。

铸件组织显著细化、均匀化和致密化,力学、耐蚀等性能明显提高。

铜合金的搅拌摩擦焊

一铜及铜合金的性能

纯铜具有很高的导电性和热导率,优良的可塑性,在冷,热状态下可加工成和种规格的铜板.铜棒.铜管。

在低温下纯铜仍然能保持很好的塑性。

但在400---700度的高温下,纯铜的强度和塑性显著下降,因此在热加工时引起足够的重视。

纯铜的熔点1083度,密度为20度8.94Kg/m,导热率393.3w/m.k,电阻率20度0.0168m

二材料的焊接性

由于铜及铜合金具有独特的物理.化学性能。

他们的焊接性能即不同于钢材.也不同于铝材

1.纯铜的导热率高,常温下纯铜的导热率比碳钢约大8倍,要把纯铜焊的个局部加热到融化的温度是有些困难的,因此在焊接时要采用能量集中的的热源,否则大热量的热源被焊件导失掉,使焊件破口达不到融化温度,所以纯铜焊接时对焊件应时行预热

2.铜及铜合金焊接时易出现裂纹。

裂纹的位置多数在焊缝上,也有时出现在熔合线附近。

3.铜及铜合金的焊缝中常出现气孔,纯铜焊缝中的气孔主要是由氢引起的,当纯铜中含有一定的氧或在纯铜中溶解有CO气体时,也可能由水及由一氧化碳反应生成的CO2气体引起气孔。

三搅拌摩擦焊焊接铜合金技术特点:

1、常温常态下进行焊接,不需要填料、不需要真空、不需要气体保护;

2、工作环境怡人,焊接过程无噪音、无弧光、无辐射;

3、成品率高,数控操作,不依赖于人工的熟练程度;

4、效率高,在材料不变、参数正确的情况下,成品率100%。

搅拌摩擦焊接过程控制研究综述

搅拌摩擦焊接过程控制研究综述陈书锦;薛俊荣;李浩;倪瑞洋;周洋【摘要】从搅拌摩擦焊接过程参数测控角度出发,综述了焊接区域温度、轴向力等主要过程参数的检测方法、各参数的影响因素分析;重点回顾了搅拌摩擦焊接过程参数的控制研究,主要内容为焊接区域温度的控制、轴向力控制、扭矩控制、压入深度控制、焊缝自动跟踪,当前主要采用PID控制器;由于过程模型的建立较为困难,自适应控制是较为理想的方法,控制律和稳定设计是关键环节。

进一步加强焊接机理研究,建立更为完善的过程控制模型,才能进一步实现搅拌摩擦焊接过程的高度自动化、智能化。

%ABSTRACT:From the perspective of detection and control of friction stir welding,this paper reviewed the detecting meth-ods of the main process parameters, such as the temperature of the weld zone, the axial force, focused on reviewing the process parameters control of the welding zone temperature control, the axial force control, torque control, indentation depth control and seam tracking, PID controllers currently was used in existing studies. Since the establishment of the process model is relatively difficult, adaptive control is an ideal method to solve this problem. The control law and stability design are key link. In order to realize the highly automatic and intelligent control of friction stir welding process, it is neces-sary to further strengthen the welding mechanism research, establish a more perfect process control model at the same time.【期刊名称】《精密成形工程》【年(卷),期】2015(000)005【总页数】8页(P52-58,64)【关键词】搅拌摩擦焊接;焊接过程控制;区域温度;轴向力;焊接扭矩【作者】陈书锦;薛俊荣;李浩;倪瑞洋;周洋【作者单位】江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003;江苏科技大学材料科学与工程学院,江苏镇江212003【正文语种】中文【中图分类】TG453+.9;TG409自从1991年搅拌摩擦焊接(Friction Stir Welding,FSW)技术诞生以来[1],人们对于这项绿色高效的固相连接技术的研究方兴未艾。

谈搅拌摩擦焊技术研究与应用

CATALOGUE 目录•搅拌摩擦焊技术简介•搅拌摩擦焊技术研究现状•搅拌摩擦焊技术在不同领域的应用•搅拌摩擦焊技术的前景展望与发展趋势•结论搅拌摩擦焊是一种新型的焊接方法,其核心是利用搅拌头与工件之间的摩擦热和塑性变形热,使工件局部加热至塑性状态,并在搅拌头的强烈搅拌作用下实现材料的连接。

与传统的熔焊方法不同,搅拌摩擦焊过程中不涉及熔化,因此可以避免熔焊过程中出现的元素烧损、接头组织性能恶化等问题。

高效节能接头质量高适用范围广操作简单ABCD航空航天领域汽车制造领域其他领域轨道交通领域搅拌摩擦焊技术的应用范围搅拌摩擦焊技术的研究进展搅拌摩擦焊技术自发明以来,经过多年的研究和发展,已经在多个领域得到广泛应用。

在科研方面,研究者们不断探索新的搅拌摩擦焊技术,提高其焊接质量和效率。

在应用方面,搅拌摩擦焊技术已经应用于航空、航天、汽车、船舶等领域,取得了良好的效果。

010203搅拌摩擦焊技术的优势与局限搅拌摩擦焊技术的研究热点与挑战总结词搅拌摩擦焊技术在航空航天领域的应用具有广泛性和重要性。

要点一要点二详细描述搅拌摩擦焊技术在该领域主要用于制造飞机和火箭等关键部件,如铝合金和钛合金的焊接。

相比传统焊接方法,搅拌摩擦焊技术具有更高的焊接质量和更快的焊接速度,提高了生产效率,降低了制造成本。

此外,搅拌摩擦焊技术还具有较好的接头强度和耐腐蚀性,使得飞机和火箭等关键部件的寿命更长、安全性更高。

航空航天领域总结词搅拌摩擦焊技术在汽车制造领域的应用日益增多,成为汽车制造的重要焊接方法之一。

详细描述搅拌摩擦焊技术在该领域主要用于制造汽车车身、底盘和发动机等关键部件,如低碳钢、铝合金和不锈钢的焊接。

相比传统焊接方法,搅拌摩擦焊技术具有更高的焊接质量和更快的焊接速度,提高了生产效率,降低了制造成本。

此外,搅拌摩擦焊技术还具有较好的接头强度和耐腐蚀性,使得汽车的关键部件更加可靠、耐用。

总结词搅拌摩擦焊技术在船舶制造领域的应用具有广泛性和重要性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

母材 图 6 焊核与母材强化相对比 Fig.6 Strengthening phase in stir zone and base metal

经过搅拌摩擦过程,母材中的强化相变得更加 细小均匀,如图 6 所示。Fe-Ni 析出相尺寸从母材 中的 10-30nm 减小到焊缝中的 5-10nm, 而且分布更 加均匀,没有明显的聚集现象,弥散强化钉扎作用 更显著。 2.2 力学性能 2.2.1 显微硬度 焊接接头显微硬度分布如图 8 所示。

图 5 焊核位错含量 Fig.5 TEM of stir zone

由于铜具有较低的层错能,回复过程非常缓 慢,因此当基体受到大的应力或变形时会发生不连 续的动态再结晶。在搅拌摩擦过程中产生密集的位 错,这些位错主要集中在晶界处,如图 5 所示,位 错堆积形成新的晶界,从而形成新的晶粒,由于位 错堆积的密集,因此新晶粒细小。随着搅拌摩擦过 程的进行,位错继续产生并在晶界处继续堆积,形 成新的细小的晶粒,直到旧晶粒完全转化为细小的 晶粒。由于该过程存在明显的形核和长大过程,因 此被称为不连续动态再结晶。再结晶晶粒细小长大 过程缓慢,一方面尽管搅拌摩擦使材料不断的经历 应力和变形,但是大部分转化成了位错,使得位错 密度不断上升,因此削弱了晶粒长大的驱动能。另 一方面在旧晶界形成的新晶粒钉扎晶界阻止了旧晶 粒的长大。

(a)厚度方向

(b)水平方向

图 7 焊缝显微硬度分布 Fig.7 Microhardness of joints

焊缝厚度方向硬度比较均匀,没有明显的软化 区,硬度大小在 110-115HV 之间。顶锻区硬度和焊 核区硬度差别不大,印证了铜合金层错能较小,发 生动态再结晶时晶粒较难长大。 焊缝水平方向上硬度从焊核区到母材区逐渐降 低,其中焊核硬度最高位 115HV,母材硬度最低, 平均硬度为 79HV。这与接头组织结构有密切联系。 焊核组织晶粒经历动态再结晶晶粒细小,强化相经 过搅拌摩擦后分布均匀,弥散效果更好,钉扎作用 增强,根据霍尔佩奇定律和弥散强化理论,显微硬 度应该得到较大提升。 2.2.2 拉伸性能 接头拉伸性能如表 4 所示.

焊接试验在型号 HT-JM40×250 搅拌摩擦焊机 上进行,搅拌头为光面圆锥形,搅拌针长 4.5mm, 轴肩宽度为 12mm。 焊前用砂纸打磨试板焊接表面,并用酒精清洗 以去除油污,然后将两板放在工作台上,保证焊接 面两板间隙小于 0.3mm,之后用夹具固定好,调整 好转轴的旋转速度和工作台的行走速度后,调整搅 拌头轴肩的下压量,停留时间为 30s,之后使搅拌 头沿着焊接方向以一定的速度向前移动,完成焊接 过程。焊接工艺参数为旋转速度 1000rpm,焊接速 度为 200mm/min。 焊后沿焊缝横截面切断分别制作金相、拉伸试 样。制作好的金相试样采用氯化高铁盐酸酒精溶液 (FeCl3 5 g、HCl 2 mL、C2 H50H 95 mL)腐蚀后用光 学显微镜观察显微组织;从焊缝横截面试样上切取 厚度 0.5mm 薄片 , 研磨到约 120 μ m, 冲制出直径 3mm 圆片,精磨到厚度为 50μm。以 3%高氯酸酒 精为电解液,在-20° C 条件下,双喷电解得到穿孔薄 膜试样,电解电压 75V,氩离子减薄 60 分钟。试 样制好之后,在 JEM-2100 透射电镜下对制备的试 样进行观测。 用 VMH-I04 型维氏硬度计分别在接头的水平 方向和垂直方向进行维氏硬度测量,得到搅拌摩擦 焊接头在两个方向上的硬度分布规律。拉伸试验在 INSTRON5982 电子万能拉伸机上进行。

(a)焊核

(b) 顶锻

2 试验结果及分析

2.1 显微组织 搅拌摩擦焊的宏观形貌如图 2 所示.

(c)热机影响区 (d) 热影响区

图 4 焊缝显微组织金相形貌 Fig.4 Microstructure of joint

焊核区由均匀细小的等轴晶粒组成,其晶粒尺

寸比母材、热影响区及热机影响区晶粒细小的多, 如图 4a。由于焊核区金属发生强烈的塑性变形和流 动, 相互搅拌, 发生动态再结晶等过程, 因此可以 明显看到焊合区晶粒比母材晶粒细小。焊核顶部的 顶锻区在搅拌针的搅拌作用和轴肩的顶锻摩擦作用 下, 晶粒尺寸有些增大的迹象,如图 4b。 热机影响区 同时受到摩擦热与搅拌针作用的影响,晶粒也是等 轴晶,尺寸与焊核区相比较要稍微大一点但与热影 响区的晶粒相比, 此区域晶粒细小的多,如图 4c。热 影响区仅受到摩擦热的作用,其晶粒大小与热机影 响区有明显的区别。热影响区晶粒大小不一致,是 由于该区域晶粒受热程度不同导致晶粒长大程度不 同,如图 4d。

图 8 拉伸断裂试样 Fig.8 Tensile fracture specimen

从表 4 可以看出,接头抗拉强度为 348MPa, 与母材相当, 断裂位置位于焊缝焊核区如图 8 所示, 断裂位置显示出良好的塑韧性。但是屈服强度为 220PMa,远高于母材的 185MPa,这是由于焊缝组 织经历动态再结晶之后晶粒细化,强化相搅拌之后 弥散分布,组织抵抗外力变形能力得到提高,因此 屈服强度提高,而接头抗拉强度与母材相当是由于 搅拌摩擦焊焊缝位置存在 0.3mm 的减薄量, 因此接 头整体的抗拉强度有所降低。但是接头塑性相比于 母材下降较大,由于焊缝为细晶强化和弥散强化共 同作用,细晶强化可以提高塑性而弥散强化降低塑 性,从拉伸结果来看,弥散强化降低焊缝塑性的作 用大于细晶强化的提高作用。

0 序 言*

目前 , 已有的对铜及铜合金搅拌摩擦焊接头的 搅拌摩擦焊是上世纪由英国发明的一种新型固 相连接技术,与传统焊接方法相比,它具有固相连 接,焊接变形小,焊缝质量高,生产成本低和绿色 无污染等优点[1-3] 。它的出现为焊接铝、铜合金 等有色金属提供了一种新的工艺方法。 铜及铜合金广泛应用于国防、 机械制造、 电气、 化学和石化等诸多工业领域 , 在我国有色金属的消 费中仅次于铝。鉴于铜及铜合金在工业中的广泛应 用,其连接的技术、效率和质量等成为铜及铜合金应 用的问题之一。传统的熔化焊在焊接铜及铜合金时 通常较为困难,这主要是因为铜具有的优良的导热 性能, 大约是普通钢和镍基合金的 10 到 100 倍。 因 此相比较与其他合金,焊接铜及铜合金时需要更大 的热输入量和更慢的焊接速度[4-6]。这就容易造成 熔化焊接时容易出现母材难于熔合、焊不透和表面 成形差等外观缺陷,焊接速度过快由于铜及铜合金 导热速度快,容易形成气孔、热裂纹等缺陷。另外, 填充材料中杂质元素的掺入也会使接头的导电性及 耐蚀性下降;铜及铜合金的线性膨胀系数和收缩率 比较大,焊后残余应力会导致工件的严重变形。上述 问题在很大程度上限制了铜及铜合金应用的深度和 广度 , 因此寻求更好的铜及铜合金的连接技术是焊 接领域研究的热点之一。为了解决这些问题,固相 连接的搅拌摩擦焊技术被应用于铜合金的焊接。 抗拉 350

船用铜合金搅拌摩擦焊研究

高福洋,郁炎,蒋鹏,刘志颖

(中国船舶重工集团公司第七二五研究所,洛阳 471000 ) 摘 要:针对典型的船用铜合金开展了搅拌摩擦焊试验研究,通过金相显微镜、投射电子显微镜和能谱分析观察研究了 焊缝的组织形貌,通过显微硬度、拉伸性能试验测试了接头的力学性能。结果表明,采用搅拌摩擦焊可以得到性能良好 的船用铜合金焊缝。 接头焊核区由均匀细小的等轴晶粒组成, 顶锻区、 热机影响区等轴晶由于摩擦热作用晶粒有所增大, 热影响区晶粒受热长大。焊核晶粒发生动态再结晶,得到细晶强化,同时强化相细小分布均匀,实现了弥散强化。焊缝 厚度方向硬度比较均匀,没有明显的软化区,水平方向硬度从焊核到母材逐渐降低。接头拉伸强度与母材相当,屈服强 度高于母材。 关键词:船用铜合金;搅拌摩擦焊;显微组织;力学性能 中图分类号:TG146.1.1; TG401 文献标识码:A 文章编号:0253 360X(2010)00 0000 00

Fig.2 Surface morphology of the FSW B10 joints 去除飞边后焊缝正面如图2所示,焊缝正面宽 12mm,未看到未填充等表面缺陷,焊缝表面光滑细 腻。焊缝背面焊合平整,未出现未熔合等缺陷。对 焊接接头进行射线探伤,探伤结果显示,焊缝内部 不存在沟槽和孔洞等焊接缺陷, 焊缝内部质量良好。 结果表明搅拌摩擦焊焊接对于铜合金 B10 的焊 接具有良好的焊接工艺适应性,可以得到表面成形 和内部质量良好的焊缝。 TMAZ BM HAZ UZ NZ TMAZ HAZ BM

收稿日期: 2016-1-13 基金项目:国家自然科学基金资助项目(U1404502)

研究较少,而且主要集中纯铜上[4-7] ,大多数的 研究集中在铝铜异种材料连接上[8-10] 。对于铜合 金搅拌摩擦焊的微观组织与力学性能研究较少。本 文主要对典型船用铜合金 B10 进行了搅拌摩擦焊研 究。通过对铜合金 B10 的搅拌摩擦焊接头组织、力 学性能进行分析研究,从微观结构方面分析了接头 的机械性能和焊缝组织间的关系,揭示了搅拌摩擦 焊的强化机理。

表 4 接头拉伸性能 Table 4 Tensile property of joints

Rp0.2(MPa) 221 220

焊缝

Rm(MPa) 349 348

Fault location 25.0 24.0

[2] [3] [4] [5]

Dawes C., Thomas W. Friction stir welding[C].TWI Bulletin 6, November/December 1995, 124. Mishra R.S., Ma Z.Y. Friction stir welding and processing [J]. Materials Science and Engineering R 2005, 50: 1–78. Lee W.B, Jung S.B. The joint properties of copper by friction stir welding [J], Materials Letters 2004, 58: 1041–1046. Hwang Y.M., Fan P.L., Lin C.H. Experimental study on Friction Stir Welding of copper metals [J], Journal of Materials Processing Technology, 2010, 12: 1667–1672.