QC工程图研讨(无尽版)

合集下载

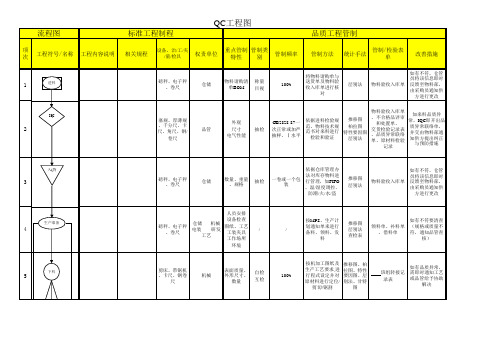

QC工程图

序号 No.

工程名称 Process

QC 工程图 (QC Flow Chart)

●:重点工站 “S":产品安全相关特殊特 REV

性Key station"S": Special characteristics related to product safety ▲:产品质量有关的特殊特性Special characteristics related to product quality ★:过程有关特殊特性Special characteristics related to process CPK:制程能力Process capability; △:增加或变更项目Add or change items 注:客户有要求时须加注客户标示Note: Customer's mark shall be added when customer has requirements

变更说明 Change

日期 Date

编号 No.

发行日期 Issue date

料 号 P/N

REV 第 页 Page: 共 页Total Page:

品名 Part name

核准 Approval

审核Review

会签Countersign 经办Maker

加工地方 Place

厂内 厂外 Insi Outsi

de de

标准规范 Standard

机械设备 名称NO. Device name No.

规格 Spec.

重点管理项目 Key management item

担当部门 Acting Dept.

测 定Measurement

频度Frequency

工具Tool/ 方法Method

工程名称 Process

QC 工程图 (QC Flow Chart)

●:重点工站 “S":产品安全相关特殊特 REV

性Key station"S": Special characteristics related to product safety ▲:产品质量有关的特殊特性Special characteristics related to product quality ★:过程有关特殊特性Special characteristics related to process CPK:制程能力Process capability; △:增加或变更项目Add or change items 注:客户有要求时须加注客户标示Note: Customer's mark shall be added when customer has requirements

变更说明 Change

日期 Date

编号 No.

发行日期 Issue date

料 号 P/N

REV 第 页 Page: 共 页Total Page:

品名 Part name

核准 Approval

审核Review

会签Countersign 经办Maker

加工地方 Place

厂内 厂外 Insi Outsi

de de

标准规范 Standard

机械设备 名称NO. Device name No.

规格 Spec.

重点管理项目 Key management item

担当部门 Acting Dept.

测 定Measurement

频度Frequency

工具Tool/ 方法Method

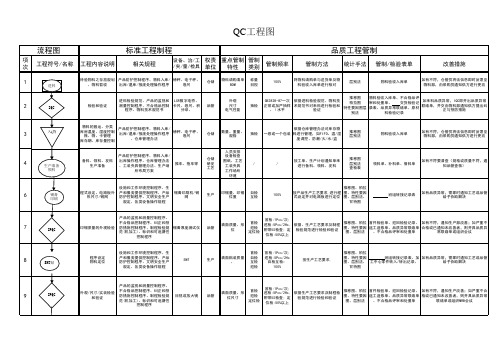

QC工程图

12

表面 处理

IPQC( 4)

13

电镀

14

IPQC( 5)

15

装配

16

拉丝机、喷砂

机、校平机、 塞规、厚薄规 、千分尺、量

尺、角尺

自检 互检

100%

按机加工图纸及 推移图、柏

生产工艺要求,进 拉图、特性

行程式设定并对 要因图、层

原材料进行定位/ 别法、甘特

校平/拉丝/喷砂

图

屑

班组转接记 录表

如有品质异常, 需即时通知工艺 或品管给予协助

解决

塞规、厚薄规 、千分尺、卡 尺、角尺、卷

尺

品管

表面质量、 形位尺寸

首检 巡检 定位检

首检:1Pcs/次; 巡检:5Pcs/2Hs, 附带6S检查; 定 位检:50%以上

依据机加工图纸 、生产工艺要求 及制程检验规范 (机加工)进行检验

别法

首件检验单、机 加工零部件巡回 检验记录、返工 返修单、品质异 常联络单、不合 格品评审和处置

单

如有不符,通知 机械部校机或修 模;如严重不合 格或已通知未改 善者,则开具品 质异常联络单或 组织MRB会议

钻床

卡

尺

风枪

刮刀

机械

表面质量、 形位尺寸、

数量

自检 互检

100%

按机加工图纸及 推移图、柏

料

推移图 层别法 查检表

领料单、补料单 、借料单

如有不符要清查 (规格或质量不 符,通知品管查

核)

100%

按机加工图纸及 推移图、柏

生产工艺要求,进 拉图、特性

行程式设定并对 要因图、层

原材料进行定位/ 别法、甘特

剪切/锯割

QC工程图

正常使用;

2.

PD 刷胶后检查胶水必须在芯中间位置;3.

使用H开头芯片时需通知技术更找加厚钢

网刷胶

插散热片

插散热片

插散热片

散热片型号是否与要求一致(高/ 矮)

文件要求

依据SOP

目视

PD全检 夹具套板

夹具 套板

PD

1.使用圆柱电容需使用矮散热片; 2.使用固态电容配高散热片; 3.技术员每天检查夹具是否有松动

2.老化测试

N/A

PD/OQ C

WI-QC-018 Rev:00

清洗要求

依据SOP

目测

抽检

目测 工具量测 仪器测量

抽检 N=5 C=0 抽检

目测

全检

目测

抽检 全检

目测

全检 全检

目测

全检 全检

目测

全检 全检

锡膏检测仪 全检 全检

目测

全检 全检

检测设备

生产 设备

责任 部门

控制方案

限度样本

限度样本

N/A

IQC

1.小于10箱,全拆 2.IQC检验后盖上PASS章

卡尺 LCR测量

等)与实物是否一致

一致

符合封样书要求

ERP

ERP条码是否正确

扫描确认

尺寸检查 长、宽、高、孔径、脚距等 功能检查 阻容值等检测,电性参数 A类物料检查 真空包装、色卡颜色、周期、 上板 版本确认 版本是否一致 钢网领用 编号、形状

尺寸符合规 定要求

符合封样书要求

与器件规格 书一致

符合包装规 范要求

与生产确认 书

软件检测 QC抽检 X-RAY

PD QC

1.首件或换线确认物料时,记录厂商, 周期以及确认人 2.IPQC全检项次需填写记录、抽检项次 以每两小时抽检4PCS并作好相关记录

QC工程图(完整版)

操作员 IPQC

主管

。2.连续3PCS不良应 停机稽核,并及时汇 报主管处理

1.按检查指令和BOM要求

1.防静电手环

1.1个以上拒收,将不 良报告班长。2.无卤 超标及时通知客户

仓管员 、IQC

主管

1.按IOC来料检验规范 执行。2.无卤超标及 时通知客户

物料员 主管

1.发现不良联络物料 员

4

部品出库 材料出库,存储 符合领料单

平板车 防静电手套 见领料单 材料数量

核对 领料清单 全数

《领料单》

物料员 主管

1.发现不良联络物料 员

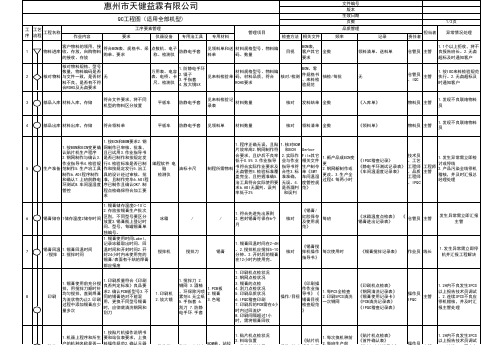

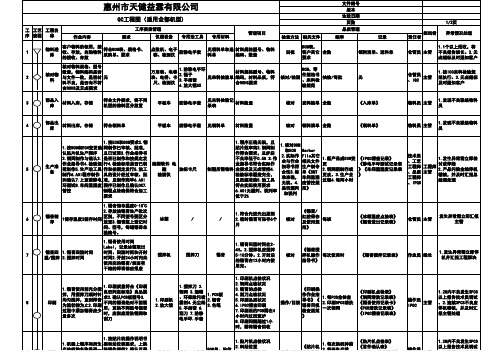

惠州市天健益霖有限公司

文件编号 版本

QC工程图(适用全部机型)

生效日期 页数

工 序

工艺 流程

工程名称

作业内容

工序要素管理

要求

仪器设备

专用治工具

专用材料

管理项目

检查方法 相关文件

品质管理 频率

记录

1

客户物料的领用,接 物料进库 收、存放,自购物料

的接收、存放

符合BOM表、规格书、采 购单、要求

点数机、电子 称、检测仪

时内过回流炉

》

8.印刷间隔超过1小

《印刷机点检表》 《钢网清洗记录表》 《锡膏使用记录卡》 《PCB清洗记录表》 《IPQC稽查记录表》

操作员 IPQC

主管

1.2H内不良发生3PCS 以上报告技术员调试 。2.连续3PCS不良应 停机稽核,并及时汇 报主管处理

时,需将锡膏回收

9

贴装

1.按贴片机操作说明书 1.机器上程序和所生 要和站位表要求,上换 产的机种名称是否一 料操作规范2.确认元器 致2.物料应符合客户 件规格、型号与站位表

QC质量控制工程图

生产报表

10

二切

二切机

卡尺

外观

二切操作规范

IPQC

异常联络单

11

分光分色 分光分色机 波长分析仪

性能

分光检验标准

IPQC

IPQC检验日报表、 前10K中每K抽取 IPQC检验报表、品 20pcs检性能 质异常联络书 每包装箱抽取2 包

异常联络单

12

包装

目测

包装方法

成品检验标准

IPQC

IPQC检验日报表、 将不良品隔离、 通知相 IPQC检验报表、品 关部门 质异常联络书

5

烘烤

烤箱

温度计

外观、附着 力、

烘烤操作规范

IPQC

每10K中抽取1K 检外观、20pcs 检测推力

6

焊线

自动焊线机

目测

拉力、外观

焊线检验标准

QC

全检

分开分类标识

生产报表

7

灌封

自动灌封机

目测

外观

灌胶操作规范

IPQC

IPQC检验日报表、 每1K产品中抽检 将不良物料隔离、通知 IPQC检验报表、品 20PCS 相关部门 质异常联络书 全检 QC检验日报表 分开分类标识

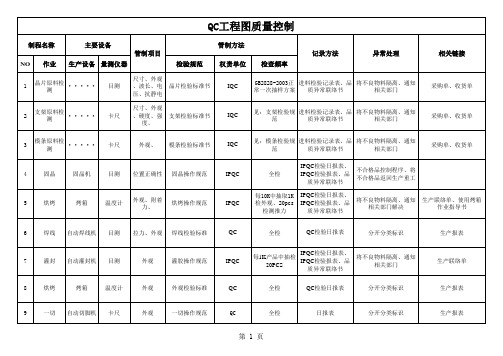

晶片原料检 ····· 测

2

支架原料检 ····· 测

卡尺

IQC

见:支架检验规 进料检验记录表、 范 品质异常联络书

将不良物料隔离、通知 相关部门

采购单、收货单

3

模条原料检 ····· 测

卡尺

外观、

模条检验标准书

IQC

见:模条检验规 进料检验记录表、 范 品质异常联络书

将不良物料隔离、通知 相关部门

QC工程图(完整版)-qc工程图

和确认7.上班前静电 准,且制作完毕6.AOI

环测试8.车间温湿度 程序已制作且确认OK7.

管控

制程点检确保符合加工

要求

编程软件 电

脑

油标卡尺

检测仪

1.程序正确无误,且 贴片效率高2.钢网制 作符合要求,且炉后 不良率低于0.5% 3.作 业指导书符合实际作 制程所需物料 业要求及无卤管控4. 检验标准覆盖完全, 且把握准确5.治工具 符合实际使用要求 6.AOI无漏判、误判率 低于2%

见来料检验单

材料规格型号、物料 编码,材料品质,符 合ROHS要求

BOM、零

核对/检测

件规格书 、来料检

抽检/每批

验规范

无

3

部品入 库

材料入库,存储

符合文件要求,将不同 机型的物料区分放置

平板车

防静电手套

见来料检验记 录表

材料数量

核对 发料结单 全数

《入库单》

1/2页

担当者 责任者

异常情况处理

仓管员 主管

1.按检查指令和BOM要

1.防静电手环

10

中检

对贴装元件的PCB进 求2.贴装质量符合《贴 行贴装品质状况检查 装良否判定标准》良品

5

生产准 备

1.按ECN和BOM要求2.钢

1.按BOM和ECN变更确 网制作已审核、批准,

认贴片机生产程序 且已试用3.作业指导书

2.钢网制作与确认3. 是否已制作和按规定发

作业指导书4.检验规 行4.检验标准是否已制

范制作5.生产冶工具 作和按规定发行5.治工

制作6.AOI程序制作 具的设计经过审核、批

2.钢网点检状况 3.锡膏的点检 4.刮刀点检状况 5.印刷品质状况 6.IPQC稽查印刷 7.印刷后的PCB需在4 小时内过回流炉 8.印刷间隔超过1小

QC工程图

班组转接记录表

如有品质异常,需即时通知工艺或品管 给予协助解决

12

IPQC

焊接质量检查

目视

品管

焊接质量、

首检:1Pcs/次; 首检/巡 依据加工图纸、生产工艺要 推移图、柏拉 首件检验单、巡回检验记录、 如有不符,通知生产部;如严重不合格 巡检:5Pcs/2Hs, 检/定位 求及制程检验规范进行检验 图、特性要因 返工返修单、品质异常联络单 或已通知未改善者,则开具品质异常联 附带5S检查; 定 检 和验证 图、层别法 、不合格品评审和处置单 络单 位检:50%以上

品管

表面质量、形 位

首检 巡检 定位检

首检:1Pcs/次; 推移图、柏拉 首件检验单、巡回检验记录、 如有不符,通知生产部改善;如严重不 巡检:5Pcs/2Hs, 依据、生产工艺要求及制程 图、特性要因 返工返修单、品质异常联络单 合格或已通知未改善者,则开具品质异 附带5S检查; 定 检验规范进行检验和验证 图、层别法 、不合格品评审和处置单 常联络单或组织会议 位检:50%以上

班组转接记录表

如有品质异常,需即时通知工艺或品管 给予协助解决

14

IPQC

装配质量

产品的监视和测量控制程序、 不合格品控制程序、纠正和预 防措施控制程序、标识和可追 溯性控制程序

目视、卡尺

品管

装配质量、尺 寸

首检 巡检 定位检

首检:1Pcs/次; 推移图、柏拉 首件检验单、巡回检验记录、 如有不符,验生产工艺改善;如严重不 巡检:5Pcs/2Hs, 依据工艺要求及相关规程进 图、特性要因 返工返修单、品质异常联络单 合格或已通知未改善者,则开具品质异 附带5S检查; 定 行检验 图、层别法 、不合格品评审和处置单 常联络单或组织MRB会议 位检:50%以上

QC工程图

全检 全检 首件尺寸全检 生产过程中按 20支 棒抽检一次 首件尺寸全检 平面度每支全检 首件全检.生产时 每框抽检6次 全检 每框料不低于20%

修模工 不合要求的 模具不准发生产 挤压 机手 品管 各参数不对 不准开机 不符合图纸 不准生产

塞尺塞 角尺检 卡尺量 卷尺测量 目视 塞尺检 角尺检 硬度计检 平台 目视

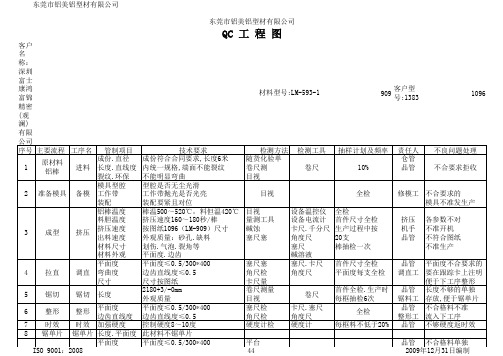

东莞市铝美铝型材有限公司 东莞市铝美铝型材有限公司

QC 工 程 图

客户名称:深圳富士康鸿富锦精密(观澜)有限公司 序号 主要流程 工序名 管制项目 技术要求 成份.直径 成份符合合同要求,长度6米 原材料 1 进料 长度.直线度 内统一规格,端面不能裂纹 铝棒 裂纹.环保 不能明显弯曲 模具型腔 型腔是否无尘光滑 2 准备模具 备模 工作带 工作带抛光是否光亮 装配 装配要紧且对位 铝棒温度 棒温500~520℃,料但温420℃ 料胆温度 挤压速度160~180秒/棒 挤压速度 按图纸1096(LM-909)尺寸 3 成型 挤压 出料速度 外观质量:砂孔.缺料 材料尺寸 划伤.气泡.裂角等 材料外观 平面度.边齿 平面度 平面度≤0.5/300*400 4 拉直 调直 弯曲度 边齿直线度≤0.5 尺寸 尺寸按图纸 2180+3/-0mm 5 锯切 锯切 长度 外观质量 平面度 平面度≤0.5/300*400 6 整形 整形 边齿直线度 边齿直线度≤0.5 7 时效 时效 加强硬度 控制硬度8~10度 8 锯单片 锯单片 长度.平面度 此材料不锯单片 平面度 平面度≤0.5/300*400 外观 平面度≤1.5/300*2180 9 包装 包装 包装纸保护 外观不能有砂孔.划伤. 好材料表面 气泡.缺料.裂角等缺陷 平面度 平面度≤0.5/300*400 外观 平面度≤1.5/300*2180 尺寸 控制砂孔.划伤.气泡.缺料.裂角 10 出货 出货 长度 尺寸重点:304+1.2/-0 材料型号:LM-593-1 检测方法 检测工具 随货化验单 卷尺 卷尺测 目视 目视 目视 量测工具 碱蚀 塞尺塞 设备温控仪 设备电流计 卡尺.千分尺 角度尺 塞尺 碱溶液 塞尺.卡尺 角度尺 卷尺 卡尺.塞尺 角度尺 硬度计 909 客户型号:1383 1096 抽样计划及频率 责任人 不良问题处理 仓管 10% 不合要求拒收 品管

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

充填槽内温度 (面板显示)

低酸:(88-90)℃ 高酸:(86-88)℃

低酸:1、低于88℃;2、高于90℃ 高酸:1、低于86℃;2、高于88℃ 3、温度波动大于1℃

2.停止充填,面板显示不准确,如显示 2.面板显示不准确。 比实际温度高,产品管制,并要求其校 3.探头故障。 正准确后再开出;如显示比实际温度 4.料液在充填机里滞留时间过长。

1、对制造人员进行辅导 水正常供给; 头,并验证;

2、调整介质 1、考核充填人员操作规范;2、制 造定期保养介质阀、保证介质水正 常供给 暂无

3、校正或更换温度探

UHT出口保护 温度

1、低酸:小于88℃ 低酸:88℃ 高酸:86℃ 高酸:小于86℃ 温度不报警 2、低于保护 3、报警后依然进料

1、调整温度设置至标准;观察杀菌记 录纸温度记录是否有跌破保护温度,如 1、标准不熟悉;2、设备线路故障 1、现场张贴杀菌温度标准;2、反馈保全 有产品全部管制;2、反馈制造调整, 处理措施同1 、报警延迟时间设置过长 调整

3、CIP未彻

1、视内容物情况,停机更换过滤器至 1、小于60目; 2、停机立即添加过滤器(若无法更 2、遗忘使用过滤器; 2、贴提示牌 换,必须停产,打单上报)热水消毒后 3、长时间未保养或保养不当,压 生产; 4、过滤器安装不当; 5、过滤器清洁不当; 3、更换过滤器,热水消毒后生产; 4、重新清洗安装,热水消毒后生产; 5、以上情况产品均管制处理; 4、人员操作不当; 5、调配液方面; 力过大; 4、宣导操作规范 5、调配问题 3、定期保养 1、CIP提醒SIP前检查; CB6未安装,CK2破损未发现 合格范围,热水消毒后生产; 2、未使用过滤器; 1、不熟悉过滤器规格的使用; 1、对充填人员进行宣导;

1、原液浓度过高,余氯泵冲程过 1、余氯浓度大于标准上限,产品管制 感官评估;2、余氯浓度小于标准下 程过低、余氯泵故障、加药管进空 限,产品管制全检 气或管道渗漏 大;2、原液浓度过低,余氯泵冲 调整洗瓶水余氯浓度至标准范围 按频率检测余氯浓度 CB6原液打空,品管未及时发现

1、洗瓶压力<1.5bar但喷射状况良好 的,不用管制产品;2、0<洗瓶压力<

1、调整洗瓶压力至正常;2、暂不充填, 将洗瓶水压力调整至正常后生产;3、① 洗瓶水压力为0的,暂不充填,将洗瓶水 压力调整至正常后生产;②个别洗瓶喷嘴 无喷射,检查喷嘴状况

喷射状况

(仅空瓶冲洗)

全部末端喷射至瓶底

1.5bar,但不能冲洗到瓶底或瓶口冲洗 水喷射压力疲软,产品管制全检;3、 洗瓶压力为0,产品管制全检

1.温度设置不合理。

1.宣导、培训、考核。 2.制定停机排料标准,并稽核。 1 CB2、CB4充填实测温度不足

2.高于标准,立即调整至合格,观察产 2.充填未循环或循环时间过长。 品外观和冷瓶温度。 3.UHT出口温度波动过大。

1.液位:满足标称容 量条件下,液位控制 6 充填 在瓶颈线以下5充填量 10mm; 2.容量见附件3-产 品充填量及克重机设 定基准表

品中若有金属黑渣,管制处理(如无备 1、长时间未更换保养; 品打单子上报); 2、停机清洗金属捕捉器,热水消毒后 生产,产品若有金属黑渣,管制处理; 养操作不当; 底清洗干净

2、保 1、宣导其保养时按标准操作,制定清洗 1、SIP前确认金属捕捉器状况和清 洗效果; CB7线金属捕捉器破损一段时间后发 现,反应不及时 标准,定期稽核操作结果

压力

1

均质

管道设计不合理,预热段温度设置

检查并更改管道,纠正预热段温度设置, 反馈制造要求动力部门立即调整蒸汽供应 定期检修设备 并保证后续供应的稳定,反馈制造调整或 检修比例阀

温度

(60-80)℃

< 60℃或者>80℃

把预热段温度提升至(60-80)℃

错误,蒸汽波动,比例阀开关不正 常

1、管制杀菌温度过高产品,并对其感 官口味进行评估报废,降低杀菌温度至 1、反馈制造要求动力部门立即调整蒸汽 供应并保证后续供应的稳定;2、反馈制 停充填产品循环升温至标准范围;3、 管制已充填的产品,未充填的产品排 放,并水洗5min,重新SIP,正压房做 COP。 常;3、参数设置异常;4、流量骤 变 造检修比例阀;3、更改为正确的参数设 置4、调整流量至标准 按频率监测杀菌温度,追踪其趋势 变化 CB6线杀菌温度快速跌破临界温度并瞬 间回升,未报警。品管未及时发现。

1、考核充填人员操作规范;2、开 产前制造及品管人员查核温度设置 。 暂无

1.检查报警设置并改为正常值,贴标准标 示牌和操作规范,并定期考核操作人员; 1、经常检查报警参数设置;2、定 期监控介质水压力和产品流量;3、 制程品管检测手法不准确导致误判, 每月做渗漏检测,每个CIP检测介质 结果产品出现黑渣排除其余所有原因 水电导率、PH和感官并跟踪其变化 证,更换或修补已渗漏管道。 趋势 后再次做渗漏检测发现管道已渗漏。

3.液位过低,若内缩变形,则立即停机 3.排气管过短,充填槽液位过高,

充填后瓶口状 无瓶口撞伤、纵向划 况 伤不良

牌,并定期考核操作人员;2、提列纠正 预防单,校正或检修流量计

低酸:1、低于88℃;2、高于93℃ 低酸:(88-93)℃ UHT出口温度 高酸:(86-91)℃ 高酸:1、低于86℃;2、高于91℃ 动大于1度 波 1、调整温度设置至正常;2、停机、料 1、标准不熟悉;2、人员误操作; 打回流。充出产品全部管制。 3、无介质水;4;温度探头故障

低,根据实测温度对产品进行管制处理 5.UHT出口温度波动大。 。并要求于CIP时改善。(打单子) 1.低于标准,立即停止充填升温至实测

充填温度(实 测)

低酸:(86-88)℃ 高酸:(84-86)℃

低酸:1、低于86℃;2、高于88℃ 高酸:1、低于84℃;2、高于86℃ 3、温度波动大于1℃

合格后开出,产品管制全检。

CB2补水不及时导致生产中短暂的洗瓶 水无压力,品管发现并反馈后,制造 未根本解觉问题

洗瓶(包 5

括瓶口及 瓶盖冲洗)

余氯浓度

(NaClO) (二段包含瓶口 及瓶盖冲洗) 一段水:(15-30)ppm 二段水:(5-15)ppm 1、一段水:<15ppm or >30ppm; 2、 二段水:<5ppm or >15ppm

杀菌温度(即 时)

标准范围;2、温度设置往上限调,暂 1、>杀菌温度上限;2、≥临界温度且< 保护温度;3、<临界温度

1、蒸汽供应不稳定;2、比例阀异

保护温度

设置低于保护温度,低于保护温度不报警

1、杀菌管制基准表

临界温度

1、杀菌时间长的管制产品并进行感官 杀菌时间 (接管 方式) 1、杀菌时间超过标准;2、杀菌时间不足 制全检;3、管道连接错误的,重新 CIP,SIP 口味评估;2、杀菌时间不足的产品管 管道连接方式错误;标准不熟 cIP前后监控管道连接方式 误,生产过程中才发现 品管漏检,未及时发现管道连接错

流量大于一吨的停机排料进行SIP,调 1、控制变频器上限,张贴频率标准标示 1、预杀菌时检查变频器设置;2、 核算实际流量,停机时流量是否为 零 CB2流量计故障,品管发现后已反馈, 但追踪力度不够,7月查核时2线流量 超标1T

2

杀菌

杀菌流量

大于标准流量,流量计波动(大于一吨)

整杀菌流量至标准,重新开出,之前开 1、人员操作异常;2、流量计不准 出的产品管制全检;大于标准的值不超 确 过一吨的,不用管制,降低流量后生产

4

三级过 滤器 三级过滤

(60-120)目

3、过滤器破损;

1、更换洗瓶水,清洁储水箱,合上盖 洗瓶水质 清澈,无肉眼可见杂质 1、有杂质、浑浊、有悬浮物; 子,如无盖子,提报。产品管制;2、 清洗或更换洗瓶水过滤器;

1、水箱的盖子没有合上; 2、洗瓶水长时间未更换; 3、水箱长时间未清洗; 4、过滤器破损或未安装

放) 2、如≤10μ S/cm可使用

RO膜老化或破损

调配品管提列品质异常联络单要求制造购 定期检测每根RO膜产水电导率,追 买RO膜更换 踪其趋势变化

1、均质机未使用,停机连接均质机后 黑加仑、红葡萄、非果汁 1、均质机未使用(黑加仑、红葡萄、非果 重新CIP、SIP后升压至该产品所需压力 无均质 汁不用使用); 2、橙汁/番石榴/金桔柠 标准后生产,已生产产品管制全检(优 1、人员对标准不熟;2、人员操作 先有限报废); 2、均质压力小于标 异常;3.压力表故障,单向阀关不 1、2、每个CIP提醒制造检修均质机活 塞,并不断追问题;3、品管提列品质异 常联络单要求制造购买压力表更换,检修 均质机 10min,已充填产品管制全检;3、调整 其它果汁类≥150bar 动一格) 均质压力至波动值不超过下限 CIP定期保养检查设备(表坏,有无 异响,是否压力过高) 生产未开均质机,品管漏检 准,停机升压至标准,未充填产品循环 严 红芭乐≥120bar 其它果汁类<150bar;3、均质压力波动(波 1、CIP之前检查管道连接;3、每 橙汁/番石榴/金桔柠檬≥ 檬<180bar 180bar 红芭乐<120bar

1.容量不足。 2.液位过高(瓶颈线以下低于5mm)。 3.液位过低(瓶颈线以下高于10mm)。

1.调整容量至合格,不良品管制处理。 1.排气管长度过长,充填槽液位过 2.液位过高,若瓶口残留不合格,立即 低,充填速度过快,UHT流量偏小 1.制定对应品项的排气管长度、液位和充 1.开产前确认排气管长度。 停机处理;若瓶口残留合格,则可在 CIP时处理。 。 2.空瓶满口容量过低。 填速度对照表。 2.制定各品项空瓶瓶型的吹瓶参数。 3.定期保养,更换设备。 调整;否则,可在CIP时处理。 4.漏液异常若不能及时解决,打生产品 质异常联络单。 1、立即停机调整至合格后开出,产品 1、吹瓶及瓶胚生产; 1、生产前确认空瓶瓶口状况; 2、洗瓶夹夹歪、持瓶夹对中性、 星轮护板磨损、持瓶夹相关机械问 题、充填机高度 工; 现象,调整后再次摸瓶口确认 1、定期对吹瓶相关机械保养; 2、定期对充填机持瓶夹、洗瓶夹相关机 械保养; 2、生产前摸瓶口和测扭矩时确认充 填后瓶口状况 3、观察洗瓶夹、持瓶夹是否有夹歪 CB4、CB6 充填头漏液。 2.测空瓶满口容量。 3.开产前试充,观察充填头是否漏 液。 CB7、CB6