数控车三件配图纸19

数控车高级图纸工艺分析

数控车技师图纸工艺分析一、分析加工方案:(毛坯为两件)1、加工件2(1)车一端端面,总长留0.5mm,粗精加工左端φ34外圆、M30×1.5外螺纹、5×2外沟槽及其他长度尺寸,钻中心孔。

(2)调头夹φ34外圆,φ22麻花钻钻底孔,加工右端端面控制总长55,粗、精车内孔、内锥,控制各长度。

2、加工件1(1)车一端端面,车夹头φ58×70mm。

(2)调头夹φ58外圆,夹持长度50mm,钻底孔,车端面控制总长115,粗、精车内孔、内沟槽、内螺纹,与件2配合控制配合间隙尺寸1mm,车外圆φ57×60mm。

(3)调头夹φ57外圆,夹持长度30mm,找正φ57外圆伸出部分,粗、精车φ50外圆75mm长,粗、精加工斜面沟槽,粗、精车半求及外锥,与件2配合控制配合尺寸6mm,配合完成后,采用组合车削,后顶尖支撑件2中心孔,粗、精车件2椭圆。

(4)卸下件2,调头夹件1斜面沟槽处的φ50外圆,粗、精车φ40×8沟槽、R5及椭圆。

二、加工重点与难点分析1、加工单件尺寸时要考虑到配合尺寸的影响,在加工顺序、尺寸偏差控制上要特别对待。

如:配合间隙尺寸1mm是由件2的φ34外圆长度与件1的φ34外圆长度的尺寸差来间接保证的,因此在控制单件长度时要特别对待,不能随意将尺寸控制在公差之内就算完成。

2、利用件2配合车外锥控制配合尺寸6mm时,要先利用涂色法将锥配接触面调整合格后再控制6mm尺寸,还要计算出车锥面时X向进给对应Z向的尺寸,此处为X向进给0.01mm(直径量)Z向对应尺寸是0.1mm,因此在控制6mm公差时X向不能过大。

3、要保证两配合尺寸合格,在单件加工时必须要保证相应端面与轴线垂直,否则配合后端面倾斜,尺寸很难保证合格。

SSCK20A数控车床主轴及主轴箱的数控加工及数控编程(有全套图纸)

有全套图纸QQ1074765680摘要随着社会的进步,制造业的发展越来越迅速,数控技术和数控装备是制造工业现代化的重要基础。

这个基础是否牢固直接影响到一个国家的经济发展和综合国力,关系到一个国家的战略地位。

因此,世界上各工业发达国家均采取重大措施来发展自己的数控技术及其产业。

在我国,数控技术与装备的发展亦得到了高度重视,近年来取得了相当大的进步。

数控机床发展很快,作为数控机床的重要部分,主轴箱的设计更新也越来越快。

我设计的是SSCK20A数控机床主轴和主轴箱箱体加工工艺以及数控编程,其中涉及了主轴和箱体加工中刀具、量具、毛坯、定位基准等的选择。

设计图为两张零号图纸,一张一号图纸,两张二号图纸。

关键词:数控加工工艺、数控编程、定位基准、主轴箱、工艺编程。

有全套图纸QQ1074765680AbstractOre and Along with the advance of society, the development of manufacturing industry is mmore quick, the technical equipment of numerical control of numerical control is to make ind .Keyword: Number control to process the craft、count to control to weave the distance、fixed position basis、 principal axis box、craft plait distance。

目录摘要: (1)Abstract (2)第一章绪论 (5)第二章数控加工概念 (6)2.1高速、高效、高精度、高可靠性 (8)第三章数控车床 (9)3.1数控车床的组成 (9)3.2数控车床的特点 (11)3.3数控车床的适用范围及工作原理 (12)第四章数控加工工艺分析 (15)4.1 毛坯的选择 (18)4.2确定数控加工内容 (18)4.3数控加工零件的工艺性分析 (18)有全套图纸QQ10747656804.4定位基准的选择 (19)4.4.1精基准的选择 (19)4.4.2粗基准的选择 (19)4.5加工方法的选择 (20)4.6刀具的选择 (21)4.6.1数控车刀的类型与刀片选择 (21)4.7夹具的选择 (21)4.8量具的选择 (22)4.9数控加工工艺路线设计 (22)4.9.1外圆表面的加工方法的选择 (22)第五章工序的划分 (24)5.1加工顺序的安排 (25)5.1.1切削加工工序安排 (25)5.1.2热处理工序安排 (25)5.1.3辅助工序安排 (26)5.2数控加工工序设计 (26)5.3走刀路线和工步顺序的确定 (26)5.4主轴机械加工工艺规程卡片 (27)5.5主轴的工艺分析 (27)5.6箱体机械加工工艺规程卡片 (27)5.7箱体的工艺分析 (28)第六章数控加工程序 (29)6.1主轴数控加工程序 (29)6.2箱体数控加工部分的程序 (31)6.2.1安装面的数控加工 (31)6.2.2主轴孔的数控加工程序 (33)第七章毕业设计总结 (37)7.1成本分析 (37)7.2经济效益分析 (37)7.3前景预测 (37)结论 (38)参考文献 (39)有全套图纸QQ1074765680致谢 (40)附录1专题 (41)附录2外文翻译(外文部分) (49)附录3外文翻译(中文部分) (62)附录4主轴机械加工工艺卡片 (69)附录5主轴箱机械加工工艺卡片 (70)第一章绪论随着社会的进步,制造业的发展越来越迅速,数控技术和数控装备是制造工业现代化的重要基础。

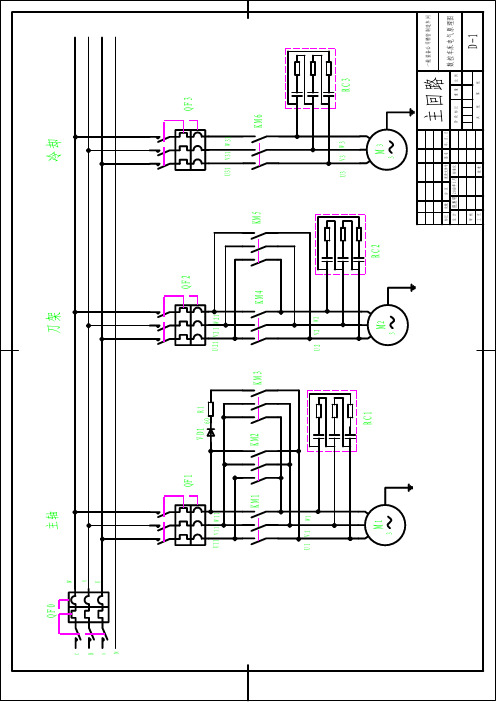

数控车床电路图纸

比 例

数控车床电气原理图

批 准

共

张

第

张

D-3

NC接口

CN6

P4

P1

P17 P18

P5

P13 P6 P14 P8 P21

P9

P15 P22

P10

T4

P3

T5 T6 O1 O2 O3 TO O4 O5

P16

P23

P11

P24

T1

T2

T3

O6

O7

08

KA1

KA3

KA5

KA7

刀架接口

SB0

KA2

KA4

KA6

倪惠明 2003年1月

审 核 工 艺

标准化

阶 段 标 记

重 量

比 例

数控车床电气原理图

批 准

共

张

第

张

D-5

X轴伺服联接

R S T r t G U V W U V W

R

S

T

伺 服 电 G 机

CNC

23 37 4 6 B` C C` +24 SG

SG

பைடு நூலகம்1 A A` B

伺 服 驱 动 器 X

2 4 5 6 9 12 13 14 8 30 3 5 7 21 20

一拖装备公司精密制造车间

倪惠明 2003年1月

审 核 工 艺

标准化

阶 段 标 记

重 量

比 例

数控车床电气原理图

批 准

共

张

第

张

D-7

5

KM2

10 13

KM1

KM1

KM5

KM4

19

4

组合件数控车工艺与编程设计(含CAD图纸)

摘要在本设计说明书中,我通过对零件的图形分析,零件的结构工艺性,技术要求进行仔细分析了,所设计的零件结构应便于成型,并且成本低,效率高,它的涉及面广,因此这一环节是技术的关键,以便在拟定工艺规程时采用适当的措施。

材料分析,选好了加工毛坯,了解常用的毛坯种类:锻件.型材.焊接件.冷压件等,还有毛坯是根据零件要求的形状,工艺尺寸等方面而制成的进一步加工使用的生产对象。

在制订零件的工艺规程时,正确的选择工件的基准有着很重要的意义,应划分阶段一般分粗加工.半精加工和精加工三个阶段。

选择的机床型号是CA6140普通车床,CJ6032A教学型数控车床。

另外还对加工的工序.工艺进行分析,从而手工将加工零件的全部工艺过程、工艺参数、位移数据等以规定的代码、程序格式写出,编制出了适合所选车床的程序。

关键词:零件的分析,毛坯,工艺,工序尺寸,加工路线,编程目录第一章零件的分析 (2)1.1 零件的结构工艺性分析 (2)1.1.1 零件的形状分析 (2)1.1.2 零件的形位公差分析 (2)1.1.3零件的加工表面分析 (2)1.2 零件的材料分析 (3)第二章毛坯的设计 (4)2.1 确定零件的生产类型和生产纲领 (4)2.2.1 毛坯的种类 (4)2.2.2 毛坯种类的选择 (4)2.2.3毛坯的形状与尺寸的选择 (4)第三章零件工艺规程的设计 (6)3.1 定位基准的的选择 (6)3.1.1 精基准的选择 (6)3.1.2 粗基准的选择 (6)3.2 零件表面加工方法的选择 (7)3.3 加工顺序的安排 (7)3.3.1 加工阶段的划分 (7)3.3.2 工序的合理组合 (7)3.3.3 加工顺序的安排 (8)3.4 工艺的制定 (9)3.4.1 工序基准的制定 (9)3.4.2 确定工序尺寸的方法 (9)3.4.3 加工余量的确定 (10)3.4.4 机床的选择 (11)3.4.5 工艺装备的选择 (11)3.4.6 切削用量的选择 (1)第四章数控加工程序的编制 (16)4.1 数控加工的特点 (16)4.2 数控编程方法及特点 (16)4.2.1 数控编程的分类 (16)4.2.2 编程零点及坐标系的选择 (16)4.2.3 对刀点的选择 (16)4.2.4 加工路线的确定 (17)4.3 数控加工程序的内容 (17)4.3.1车床程序 (17)结束语 (23)参考文献 (24)前言毕业设计是培养我们实际工作能力的最后一个重要实践性学习环节,它不但是对我们三年来的学习与实践是一个很好的总结和考验,也是为以后从事专业技术工作做个强而有力的铺垫。

数控车工高级工练习图纸

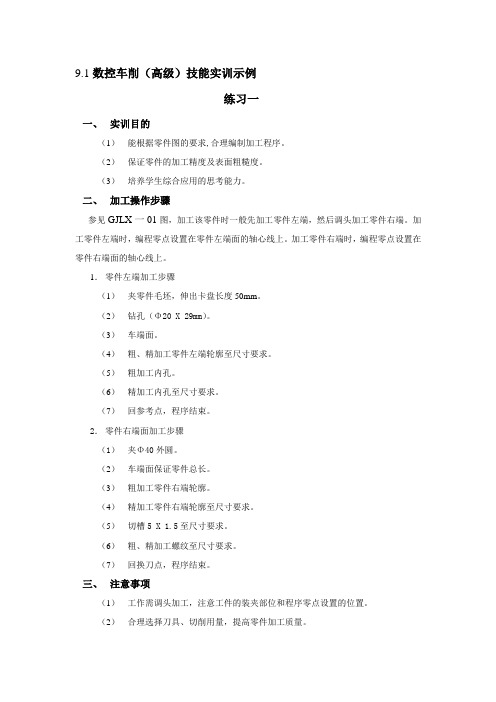

9.1数控车削(高级)技能实训示例练习一一、实训目的(1)能根据零件图的要求,合理编制加工程序。

(2)保证零件的加工精度及表面粗糙度。

(3)培养学生综合应用的思考能力。

二、加工操作步骤参见GJLX一01图,加工该零件时一般先加工零件左端,然后调头加工零件右端。

加工零件左端时,编程零点设置在零件左端面的轴心线上。

加工零件右端时,编程零点设置在零件右端面的轴心线上。

1.零件左端加工步骤(1)夹零件毛坯,伸出卡盘长度50mm。

(2)钻孔(Φ20 X 29mm)。

(3)车端面。

(4)粗、精加工零件左端轮廓至尺寸要求。

(5)粗加工内孔。

(6)精加工内孔至尺寸要求。

(7)回参考点,程序结束。

2.零件右端面加工步骤(1)夹Φ40外圆。

(2)车端面保证零件总长。

(3)粗加工零件右端轮廓。

(4)精加工零件右端轮廓至尺寸要求。

(5)切槽5 X 1.5至尺寸要求。

(6)粗、精加工螺纹至尺寸要求。

(7)回换刀点,程序结束。

三、注意事项(1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。

(2)合理选择刀具、切削用量,提高零件加工质量。

(3)注意圆弧坐标点的计算。

刀具选择表五、加工参考程序O0001 (零件左端)N05 T0101 M03 S600 G0 X100 Z100 (主轴正转、换1号刀)N10 G0 X52 Z0N15 G1 X-1 F0.2 (车端面)N20 G0 X100 Z100N25 T0505N30 G0 X19 Z2 (循环起点)N35 G71 U1 R1 (内孔粗加工循环)N40 G71 P45 Q80 U-0.5 W0.1 F0.3N45 G0 X32N50 G1 Z0 F0.1N55 X30 Z-1N60 Z-9N65 X26 Z-16N70 Z-24N75 X20N80 Z-29N85 G0 X100 Z100 (返回换刀点)N90 M05N95 M00 (暂停、测量、补偿)N100 M03 S1000 T0505N105 G0 X19 Z2N110 G70 P45 Q80 (内孔精加工循环)N115 G0 X100 Z100 (返回换刀点)N120 M05N125 M00N130 M03 S600 T0202 (换2号刀车外圆)N135 G0 X52 Z2 (循环起点)N140 G71 U1 R1 (外圆粗加工循环)N145 G71 P150 Q180 U0.5 W0.1 F0.3N150 G0 X37N155 G1 Z0 F0.1N160 X40 Z-1.5N165 Z-24N170 X46N175 X48 Z-25N180 Z-40N185 G0 X100 Z100N190 M05N195 M00N200 M03 S1000 T0202N205 G0 X52 Z2N210 G70 P150 Q180 (外圆精加工循环)N215 G0 X100 Z100N220 M05 (返回换刀点)N225 M30;(程序结束、机床复位)调头加工O0002 (零件右端)N05 T0101 M03 S600 G0 X100 Z100 (主轴正转、换1号刀)N10 G0 X52 Z0 (循环起点)N15 G1 X-1 F0.2 (车端面)N20 G0 X100 Z100N25 T0202 (换2号刀)N30 G0 X52 Z2 (循环起点)N35 G73 U10 R15 (外圆轮廓粗加工循环)N40 G73 P45 Q110 U0.5 W0.1 F0.3N45 G0 X21N50 G1 Z0 F0.1N55 X23.8 Z-1.5N60 Z-25N65 X24N70 Z-30N75 G2 X28 Z-44 R10N80 G1 Z-52N85 X30N90 G3 X40 Z-57 R5N95 G1 Z-64N100 X46N105 X48 Z-65N110 G0 U5N115 X100 Z100 (返回换刀点)N120 T0303 S400 (切槽)N125 G0 X25 Z-25N130 G1 X21 F0.15N135 G0 X25N140 Z-24N145 G1 X21 F0.15N150 Z-25N155 G0 X100N160 Z100N165 M05N170 M00 (暂停、测量、补偿)N175 M03 S1000 T0202N180 G0 X52 Z2N185 G70 P45 Q110 (外圆轮廓精加工循环)N190 G0 X100 Z100N195 T0404 S700 (换4号刀)N200 G0 X26 Z2 (循环起点)N205 G92 X23 Z-22 F1.5 (螺纹切削固定循环)N210 X22.725N215 X22.425N220 X22.125N225 G0 X100 Z100;(返回换刀点)N230 M05N235 M30;(程序结束、机床复位)练习一零件图练习二一、实训目的(1)能根据零件图的要求,合理编制加工程序。

数控车高级考工图纸

15±0.05

2

超差不得分,

17

20±0.05

2

超差不得分,

18

12±0.03

2

超差不得分,

19

5±0.1

2

超差不得分,

20

其

它

倒角2-C2

4

不符不得分,

21

椭圆轮廓度

4

不符不得分,

22

同轴度

4

不符不得分,

23

槽4×Ф23

2/2

不符不得分,

24

锥度1:2Ra1.6

2/1

不符不得分,

数控40404教考分离

编程、操作时间:180分钟其余Ra3.2

技术要求

1、以小批量生产条件编程,未注倒角C1。

2、不准用砂布或锉刀等修饰表面。

评分表

姓名

操作时间

总分

序号

项目

考核内容及要求

配分

评分标准

检测结果

得分

1

外

圆

与

内

孔

Ф48±0.03Ra1.6

4/1

超差0.01扣2分,降级不得分

2

Ф46 Ra1.6

6/2

超差0.01扣2分,降级不得分

2/2

超差不得分,降级不得分

9

螺纹中径Ra3.2

6/2

超差不得分,降级不得分

10

牙型角

1

超差不得分,

11

螺纹底径

1

超差不得分

12

圆

弧

R20Ra1.6

2/1

超差不得分,降级不得分

13

R8Ra1.6

2/1

超差不得分,降级不得分

数控车削操作与编程兴趣工件图纸

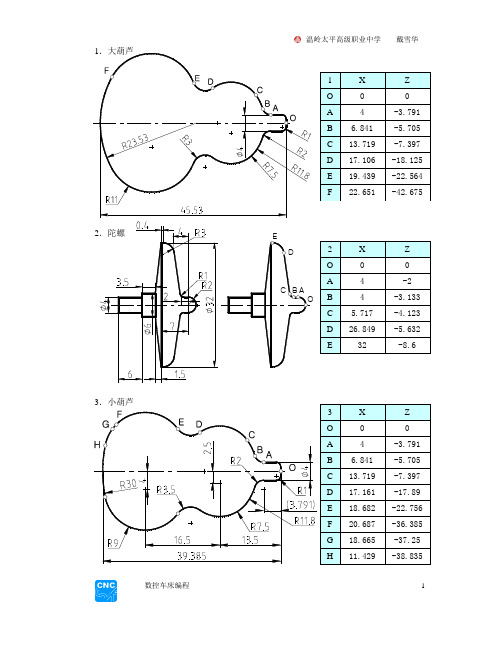

数控车床编程1AOB C DE1.大葫芦.陀螺3.小葫芦1 X Z O 0 0 A 4 -3.791 B 6.841 -5.705 C 13.719 -7.397 D 17.106 -18.125 E 19.439 -22.564 F22.651-42.6752 X Z O 0 0 A4 -2 B 4 -3.133 C 5.717 -4.123 D 26.849 -5.632 E32-8.63 X Z O 0 0 A4 -3.791 B 6.841 -5.705 C 13.719 -7.397 D 17.161 -17.89 E 18.682 -22.756 F 20.687 -36.385 G 18.665 -37.25 H11.429-38.835数控车床编程2OA BCDE F GH 4.蛋5.酒杯4 X Z O 0 0 A 10.098 -1.728 B 19.219 -7.48 C 24.342 -13.974 D 24.574 -26.387 E 23.531 -28.15 F 18.151 -32.965 G 13.922 -34.866 H8.793-36.0945 X Z O 0 0 A 32.216 -0.94 B 34 -17 C 20.583 -30.531 D 8.802 -41.543 E 7.531 -51.806 F 14.924 -56.944 G 31.903 -59.219 H 34 -60.585 J31.171-626 X Z O 00 A 1.487 -0.494 B 4 -6 C 5 -12.5 D 6.4-17.5 E 8.4-22数控车床编程3AOBCD E未注圆角均为R0.3oABC AOBCDEF 6.子弹7.公章8.大保龄球瓶7 X Z O0 0 A 4 0 B 12.132 -7.91 C 10.282 -12.927 8 X Z O0 0 A 13.949 -7.599 B 11.337 -15.433 C 8.03 -30.292 D 15.994 -42.705 E 23.842 -52.06 F12.122-90数控车床编程 4R20R8AOB C D E F SR2.5φ9R9R20R20φ5.4930①各点的坐标 ②程序 X 为直径值O 点为编程原点N G X Z R 选刀 1 T0101启动主轴 2 M03 S800 到O 点 3 G01 X0 Z0 F20 O →A 4 A →B 5 B →C 6 C →D 7 D →E 8 E →F 9退刀10 G01X12 到换刀点 11 G00 X125 Z25 换切断刀 12T0404 到切断点 13 G00 X12 Z-30 切断14 G01X-3 F10 到换刀点 15 G00 X125 Z25 换外圆刀 16T0101 到起点17 G00X14 Z0 程序结束 18M30X Z O 0 0 A 4.992 -2.645 B 4.03 -5.992 C 3 -10.5 D 5.619 -14.705 E 8.217 -17.87 F 5.49-30数控车床编程5A OBC D E F G H R1.25R3R4R4.254302φ8φ3①各点的坐标 ②程序 X 为直径值O 点为编程原点N G X Z R 选刀 1 T0101启动主轴 2 M03 S800车端面 3 G01 X-3 Z0 F20 O →A 4 G01 X3 Z0 A →B 5 B →C 6 C →D 7D →E 8 G01 E →F 9 F →G 10 G →H 11退刀12 G01X12 到换刀点 13 G00 X125 Z25 换切断刀 14T0404 到切断点 15 G00 X12 Z-30 切断16 G01X-3 F10 到换刀点 17 G00 X125 Z25 换外圆刀 18T0101 到起点19 G00X14 Z0 程序结束 20M30X Z O 0 0 A 3 0 B 3 -2 C 3.882 -9.054 D 5.185 -10.741 E 6.247 -11.404 F 8 -13.903 G 8 -26 H 8-3011.香烟粗牙:螺距1mm,牙深半径量0.649,切深直径量0.7mm、0.4mm、0.2mm。

数控车比赛图纸1

B

C

D

E

F 1

40 H7/g6

2

3

4

5

6

7

8

A

83 2

+0.03 0

85

B

73

C6

28 H8/g7

40

配合-1

配合-2

D

技术要求

1、能完成两种配合情况; 2、螺纹能完整配合; 3、锥面配合接触面积大于75%; 4、配合后满足上述的审查尺寸。

2

3

4

教师组1-装配图

C0.5×45°

1.6

D

R50

轴2

轴1和轴2

设计 制图 额定工时 6h

校对 日期 共3页

2009.5 第2页

图号 数量 材料

教师组-1

各1件 比例 2:1

45#

重量

2009年广州市技工院校 职业技能竞赛

1

2

3

4

5

6

7

8

A

3.2

A

其余

R50

B C D E F

1

40

g6

- 0.01 - 0.03

1.6

26

1.6 M22×1.5

0.02 A

35 ±0.10

6 ±0.02

14

+0.03 0

1.6

1.6

4

10° 1.6

16

23

1.6 18 1.6

30

R50

轴1

技术要求 1、轴2两端面允许存在中心孔; 2、未注倒角为0.5×45°; 3、未注公差按GB/T 1084-2000; 4、利边倒钝。

2

3

4