塑 胶 部 生 产 流 程 表

塑料模具开发流程

分享塑胶模具设计思路与流程,建议收藏!

一套可靠的模具设计,主要体现在所成型的塑料制品的质量(外观质量和尺寸稳定性),加工制造时方便、迅速、简练,既又省资金、人力,留有更正、改良余地、使用时安全、稳定、便于维修、在注射成型时有较短的成型周期和较长使用寿命以及具有合理的模具制造工艺性等方面。

一、工厂模具设计主要流程

客户提供产品图→分析产品→确认塑料品种→确认模具材质→转工程图→乘缩水作镜相→完善组立图→订模胚→订模仁料→拔模→3D 分模→确定流道/浇口方式→参照排位图进行结构设计→拆镶件→更正3D→工程出图包括:(模仁/镶件/模胚/散件)→做BOM 表→校对审核。

在这里插入图片描述

二、在设计应注意的几个方面

我们在开始模具设计时,应多注意考虑几种方案,衡量每种方案优缺点,从中优选一种,对于T模,亦认真对待。

因为时间认识上的原因,当时认为合理的设计,经过生产使用实践也一定会有可能可以改进的地方。

在交出设计方案后,要与工厂多沟通,了解加工过程及制造使用中的情况。

每套模都应有一个固定分析经验,总结得失的过程,才能不断提高模具设计水平。

设计时多参考过去所设计的类似图纸,吸取其经验与教训。

塑胶生产工艺流程

塑胶生产工艺流程塑胶制品在我们的日常生活中无处不在,从日常用品到工业制品,都有着广泛的应用。

塑胶制品的生产工艺流程是一个复杂的过程,涉及到原料的选择、加工工艺、成型工艺等多个环节。

本文将从原料选择、加工工艺和成型工艺三个方面来介绍塑胶生产的工艺流程。

原料选择。

塑胶制品的生产首先需要选择合适的原料。

常见的塑胶原料包括聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)、聚苯乙烯(PS)、聚碳酸酯(PC)等。

不同的塑胶原料具有不同的物理性能和化学性能,因此在选择原料时需要根据产品的要求来进行选择。

比如要求产品具有较高的强度和硬度,可以选择聚碳酸酯作为原料;要求产品具有良好的耐热性和耐腐蚀性,可以选择聚氯乙烯作为原料。

加工工艺。

塑胶制品的加工工艺通常包括挤出、注塑、吹塑、压延等多种方法。

挤出是将塑胶颗粒通过加热和挤压的方式使其变成所需形状的工艺;注塑是将塑胶颗粒加热熔融后注入模具中,通过冷却固化成型的工艺;吹塑是将加热熔融的塑胶挤出成管状,然后通过气压吹塑成型的工艺;压延是将加热熔融的塑胶挤出成片状,然后通过冷却固化成型的工艺。

不同的产品需要选择不同的加工工艺,以满足产品的要求。

成型工艺。

塑胶制品的成型工艺通常包括模具设计、模具制造、成型和后处理等环节。

模具设计是根据产品的形状和尺寸要求来设计模具的形状和结构;模具制造是根据设计要求来制造模具,通常采用数控加工技术来进行制造;成型是将加工好的塑胶原料放入模具中,经过加热和压力使其变成所需形状的工艺;后处理是指对成型好的产品进行修整、打磨、喷漆等处理,以满足产品的外观和质量要求。

总结。

塑胶制品的生产工艺流程是一个复杂的过程,需要在原料选择、加工工艺和成型工艺等多个环节上进行精心设计和严格控制。

只有在每个环节都做好质量控制和工艺优化,才能生产出高质量的塑胶制品。

希望本文能够对读者对塑胶生产工艺有所了解和帮助。

塑胶工艺流程

塑胶工艺流程

一.塑胶件工艺流程

成型→喷漆→镭雕→组装

二.重点制程相关介绍.

注塑成型是将粒状或者粉状塑料从注塑机的料斗送进加热的料筒,经加热融化呈流动状态后,再由柱塞或螺杆推动,通过料筒端部的勒嘴注入温度较低的模具中,经冷却固化,松开模具后即得制品.

*塑化过程:是注塑成型的准备过程,即塑料在料筒内经加热熔融而

达到流动状态,具有良好的可塑性的过程.

*流动与冷却过程:流动与冷却是指利用柱塞或螺杆的推动,将熔料

注入模具,充满型腔后在一定条件下冷固定型,直至脱模的过程.

这一过程制品的质量有至关重要的影响,其中包括:充模,压实,倒

流,浇口冻结后的冷却四个阶段.

①充模阶段是指从柱塞或螺杆向前移动起,到模腔被熔料充满为止.

②压实阶段是指从熔料充满模腔起,到柱塞或螺杆撤退回让.

③倒流阶段是指从注塞或螺杆后退起,到浇口处熔料冻结为止.

④冻结后的冷却阶段指从浇口的熔料冻结时起,到制品从模腔中脱出为止.同

时这一阶段又包含了下一次注塑的熔胶(塑化过程)

三.成型5大要素

时间.压力.速度.温度.位置。

塑胶件工艺流程

塑胶件工艺流程

《塑胶件工艺流程》

塑胶件工艺流程是制造塑胶制品的一系列生产工艺步骤,其流程通常包括原料准备、塑胶成型、后处理和质量检验等环节。

下面将详细介绍塑胶件工艺流程的具体步骤。

首先是原料准备。

将塑胶原料按照配方准备好,并进行干燥处理,以保证塑胶的质量和稳定性。

然后是塑胶成型。

塑胶成型是将制造塑胶制品的核心工艺步骤,可以分为注塑、吹塑、挤塑等多种成型方式。

在这一环节中,需要根据产品的要求选择合适的成型工艺,并通过注塑机、吹塑机或挤塑机进行成型操作。

接下来是后处理。

在塑胶件成型完成后,需要进行后处理工艺,包括去毛刺、退火、表面处理等,以保证塑胶制品的表面光洁度和内部结构的稳定性。

最后是质量检验。

质量检验是为了保证塑胶制品的质量和性能,通常包括外观检验、尺寸检验、强度测试等。

只有通过质量检验合格的塑胶制品,才能进入下一步的生产环节,或者投放市场销售。

综上所述,《塑胶件工艺流程》是塑胶制品生产过程中至关重要的一环,通过科学规范的工艺流程和严格的质量控制,可以

有效地提高塑胶制品的生产效率和品质水平,促进塑胶制品行业的健康发展。

塑胶工程PP试产程序

3.4、PP完后召开PP生产会议,修订所有文件资料,物料及工夹具以及PP试产中问题解决。

3.6、特别情况:在PP试产客户直接签办放生产,则当进入PS阶段。

4.产品试产流程图:

文件更改简历

版本更改内容ຫໍສະໝຸດ 生效日期A/01首版发行

编制人:

文控中心

职位:

受控文件印记:

日期:

原件——受控正本

审核人:

职位:

日期:

副本——受控副本

文件分发:

□董事总经理□毛绒生产部□品质部

□董事□裁床部□工程部

□塑胶生产部□车缝部□采购部

□注塑部□手缝部□人事行政部

□喷油部□PMC□统筹部

□装配部□塑胶仓库□财务部

□包装部□毛绒仓库□其它:

1、目的

PP阶段作为生产的一个试运作,用以确保生产系统能产品能在符合要求下大批量生产。

2、范围

公司所有玩具产品

3、程序

3.1、据《工程排期计划》拟定试产时间和合理的生产数量,以验证产品在大量生产之可行性。

3.2、产品工程师协助生产部门和生产工艺流程作业指导。

3.3、对试产过程所出现的问题,如文件资料,工夹具物料等等进行解决、改善。

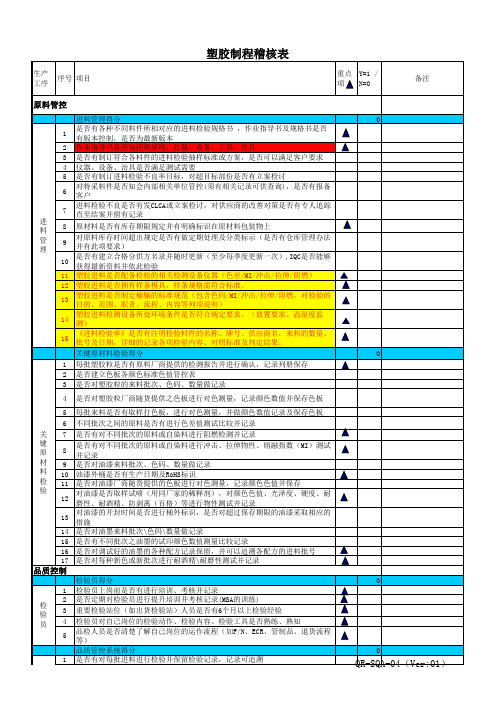

制程稽核表(塑胶)

是否有每日首末件,生产前FAI,巡机检验或入库检验记录,记录可追溯 是否有每日喷漆线线检或入库检验记录,记录可追溯 是否有每日出货检验记录,记录可追溯 检验站灯光亮度是否符合500~1000LUX,是否有定期测量光源记录 上述报表是否保存4年以上,并有品保主管签核 是否制订标准外观,结构检验规范,并对技术员,检验员进行教育训练 首末件是否有对应检查成型工艺之壓力溫度速度,与成型工艺表一致 是否有将制程质控点品质数据、品管检验数据、客户反馈的品质数据汇总成周 报、月报,对达成状况,召集内部责任单位进行检讨,并制订改善措施与实施 计划 品管课是否对重大品质及改善措施设立品质看板对检验员进行培训(如早会宣 导记录等) 对重大品质不良是否有追踪AUDIT改善效果,并留有记录 对料件的变更(如设计或异常造成的模具变更、客户指定的原材料或设备等变 更)是否有管控流程,并及时报备给客户(ECR变更切换通知书),留下记录 品管人员的岗位的编制是否满足检验频次及检验量要求 检验站位是否有最新版本的检验SOP,版本发放是否有管控记录 检验指导书中需包含有产品尺寸、包装方式、包装数量等要求 品管所使用的检测仪器是否有经过校验及符合客户的要求 半成品或喷印检验是否有首、末件CHECK LIST,并依list项目作业(如尺寸、 料件组配,平整度、落球测试等等),阻燃料首件要有阻燃测试 是否有作喷漆/印刷等外观件,首末件确认并记录其位置参数与颜色色差测量, 耐模硬度等信赖性测试 品检员是否对机台或喷印线同一不良或多项不良超过品管制定的管制目标时要 求停机、停线改善。所有单据要有追踪结果 新产品及样品管理得分 有NPI小组,负责处理新产品的相关事情 新产品导入时品管是否有组织进行发布,并确认相关单位是否有进行新产品认 知培训(列出各种注意事项及各种材料使用清单确认) 在新模量产时,是否有对设备关键参数及产品关键参数进行全面和精确的评估 、验证模具在此机台的可生产性并保存记录(射出工艺参数表) 新产品导入时是否有进行失效模式分析及对分析结果采取相应的对策 新产品量试时是否有对品质进行评估,并制定品质目标 新产品量试前是否有对设备机台(如:注塑机)进行评估 是否有明确的签样流程 样品在送出时是否经过品管单位的确认,并留有记录 对于客户提出的样品之缺陷,是否有及时改善,并保留改善记录,再送样 样品是否保存完好,并列清册管理,有保存期限及更新记录、限量及维护样品 的管理办法等,保留使用记录 复制样品是否经过品管组长级以上确认 是否有CHECK量产或检验与样品之一致性,样品是否为最新有效的。 样品报废是否有保留记录及报废原因说明 品管是否对样品相关要求进行培训并记录 品管是否按样品上所要求的关键参数及特殊要求,对SOP进行更新 新产品及新上模的产品要有三次元量测记录 新产品阻燃料件要做阻燃测试,并保留记录

塑胶厂工作流程

塑胶厂工作流程1.原料进货后,需要进行质检。

After the raw materials are purchased, they need to undergo quality inspection.2.合格的原料会被送到生产车间进行加工。

Qualified raw materials will be sent to the production workshop for processing.3.在生产车间,原料会被加热,然后注入模具中。

In the production workshop, the raw materials will be heated and then injected into the mold.4.注入模具后,需要等待一段时间让塑胶冷却硬化。

After injection into the mold, it is necessary to wait for a period of time for the plastic to cool and harden.5.冷却硬化后,塑胶制品会被取出模具并进行修整。

After cooling and hardening, the plastic products will be removed from the mold and trimmed.6.修整完成后,产品会进行外观检查以确保质量。

After trimming, the products will be inspected for appearance to ensure quality.7.合格的产品将被打包,并送往仓库存放。

Qualified products will be packaged and sent to the warehouse for storage.8.不合格的产品会被退回至生产车间进行改良。

Unqualified products will be returned to the production workshop for improvement.9.仓库会对产品进行分类、整理,并做好记录。

塑胶板材成型工艺流程

工艺步骤

具体操作

负责人员

完成时间

备注

原料准备

将塑胶颗粒,确保料斗供料畅通

原料配料人员

每批次

根据生产计划准备相应的原料

熔融挤出

将预先准备好的原料送入挤出机中;通过挤出机将原料加热熔融并挤出成型;控制挤出速度和温度,保证成型品质

挤出工操作人员

每批次

调整挤出机参数确保材料充分熔融

成型冷却

将挤出成型的板材通过传送带传送到冷却台上;利用冷却系统对板材进行快速冷却;检查冷却后的板材表面是否平整无缺陷

冷却操作人员

每批次

确保板材冷却均匀

切割成型

将冷却后的板材送入切割机进行切割成型;设置切割机的参数,确保切割精度和速度;对切割后的板材进行目检,清除边角毛刺

切割操作人员

每批次

根据产品尺寸和要求进行切割

包装出库

对切割好的板材进行清洁,并进行产品质量检查;将合格的产品按照规格要求进行包装;将包装好的产品送入仓库进行存放或直接发货出库

包装操作人员

每批次

确保产品无质量问题