对延长大型铝电解槽使用寿命的探讨

高密度阳极铝电解槽电

第 54 卷第 2 期2023 年 2 月中南大学学报(自然科学版)Journal of Central South University (Science and Technology)V ol.54 No.2Feb. 2023高密度阳极铝电解槽电−热场耦合仿真研究魏兴国1,廖成志1,侯文渊1, 2,段鹏1,李贺松1(1. 中南大学 能源科学与工程学院,湖南 长沙,410083;2. 中北大学 能源与动力工程学院,山西 太原,030051)摘要:在铝电解槽中,阳极炭块内存在的气孔会降低炭块的导电和导热性能,并且增加炭渣,降低电流效率,导致炭耗和直流电耗升高。

通过浸渍工艺得到的高密度阳极可以有效地降低炭块的气孔率。

为了探究高密度阳极铝电解槽的电−热场变化和影响,基于ANSYS 软件建立高密度阳极铝电解槽的电−热场耦合计算模型。

研究结果表明:铝电解槽高密度阳极炭块的平均温度上升8.73 ℃,热应力增加,但形变量减小;侧部槽壳的平均温度下降28.59 ℃,热应力和形变量均降低,有利于保持槽膛内形稳定;热场变化主要与阳极炭块物性改变有关;槽电压降低49.16 mV ,主要与炭块物性改变和电解质电阻率降低有关;高密度阳极电流全导通时间缩短3.39 h ,可有效减弱换极产生的负面影响,阳极使用寿命可延长4 d ,炭耗降低10.3 kg/t ;铝电解槽反应能耗占比增加0.62%,电流效率提高1.69%,直流电耗降低270 kW·h/t 。

关键词:铝电解槽;高密度阳极;电−热场;耦合仿真中图分类号:TF821 文献标志码:A 文章编号:1672-7207(2023)02-0744-10Simulation study of electric-thermal field coupling in high-densityanode aluminum electrolyzerWEI Xingguo 1, LIAO Chengzhi 1, HOU Wenyuan 1, 2, DUAN Peng 1, LI Hesong 1(1. School of Energy Science and Engineering, Central South University, Changsha 410083, China;2. School of Energy and Power Engineering, North University of China, Taiyuan 030051, China)Abstract: In aluminum electrolytic cells, porosity in anode carbon blocks can reduce the electrical and thermal conductivity of the blocks and increase carbon slag, reduce current efficiency and lead to higher carbon consumption and DC power consumption. High-density anodes obtained by impregnation process can effectively reduce the porosity of carbon blocks. In order to investigate the electric-thermal field variation and the causes of influence in the high-density anode aluminum electrolyzer, a coupled electric-thermal field calculation model of收稿日期: 2022 −07 −11; 修回日期: 2022 −08 −20基金项目(Foundation item):国家高技术研究发展项目(2010AA065201);中南大学研究生自主探索创新项目(2021zzts0668)(Project(2010AA065201) supported by the National High-Tech Research and Development Program of China; Project (2021zzts0668) supported by the Independent Exploration and Innovation of Graduate Students in Central South University)通信作者:李贺松,博士,教授,博士生导师,从事铝电解研究;E-mail:****************.cnDOI: 10.11817/j.issn.1672-7207.2023.02.032引用格式: 魏兴国, 廖成志, 侯文渊, 等. 高密度阳极铝电解槽电−热场耦合仿真研究[J]. 中南大学学报(自然科学版), 2023, 54(2): 744−753.Citation: WEI Xingguo, LIAO Chengzhi, HOU Wenyuan, et al. Simulation study of electric-thermal field coupling in high-density anode aluminum electrolyzer[J]. Journal of Central South University(Science and Technology), 2023, 54(2): 744−753.第 2 期魏兴国,等:高密度阳极铝电解槽电−热场耦合仿真研究the high-density anode aluminum electrolyzer was established based on ANSYS software. The results show that the average temperature of the anode carbon block increases by 8.73 ℃ when the high-density anode is put on the tank, and the thermal stress increases but the deformation variable decreases. The average temperature of the side shell decreases by 28.59 ℃, and the thermal stress and deformation variable both decrease,which helps to protect the inner shape of the tank chamber stable. The change of the thermal field is mainly related to the change of the physical properties of the anode carbon block. The cell voltage decreases by 49.16 mV which is mainly related to the change of carbon block physical ploperties and the decrease of electrolyte resistivity, respectively. The reduction of 3.39 h in the full conduction time of high-density anode current can effectively reduce the negative effects of electrode change, and the anode service life can be extended by 4 d. The carbon consumption is reduced by 10.3 kg/t. The reaction energy consumption of aluminum electrolyzer is increased by 0.62%, the current efficiency is increased by 1.69%, and the DC power consumption is reduced by 270 kW·h/t.Key words: aluminum electrolyzer; high-density anode; electric-thermal field; coupling simulation作为铝电解槽的核心部件,阳极炭块在反应过程中被不断消耗,其品质直接影响着各项经济技术指标[1]。

电解工艺的重点控制措施

电解工艺的重点控制措施摘要:随着科技的快速发展,铝电解工艺在技术上得到了不断的进步和发展。

针对目前铝电解工艺中的高消耗、高成本、高污染等问题,对铝电解工艺技术中的原材料、电解槽结构以及铝电解的整个过程控制进行优化,并提出未来铝电解工艺的发展方向,以此提升铝电解工艺的稳定、高效发展。

关键词:铝电解;工艺;优化;发展前言在现代化的铝工业生产当中,最常见的制备方法是利用冰晶石的氧化铝融盐电解法,主要用到的设备是铝电解槽。

制备原理是将冰晶石作为电解质,利用碳素材料作为阴极和阳极,通过强大的直流电将电流从阳极导入,阴极倒出,中间经过电解质和铝液层。

通入直流电的目的是为让冰晶石达到熔融的状态,同时保证恒定不变的电解温度,另一方面,也是为了实现冰晶石的电化学反应,从而得到铝液[1]。

在阴极上获取到的铝液会随着电解工艺的不断进行,产生大量的铝,再经过电解槽中周期性的真空抬包被吸出,并运送到铸造车间,再经过配料和进化等工序,最终得到商品铝锭。

目前,电解铝的生产中,数量、规模、资金等方面都存在着较大的差异,因此对于生产企业来说,其升级和改造正面临着巨大的挑战。

同时由于生产技术管理的落后,也严重制约着电解铝的生产和发展。

1铝电解工艺技术优化的必要性在现代铝工业生产中常见的一种方法是冰晶石氧化铝融盐电解法,其所采用的主要设备就是铝电解槽。

这一方法是将冰晶石作为电解质,碳素材料分别作为为其阴阳两极,再通入直流电,电流会陆续通过两极、电解质与铝液层。

为确保冰晶石熔融,确保电解温度恒定,就要通入直流电,冰晶石在熔融的过程中会产生电化学反应,从而产生铝液。

在阴极处产生的铝液会随着电解工艺的开展而产生更多的铝,将其以合理的方式吸出、运输、铸造,经过一系列工序之后,就会成为人们所需的商品铝锭。

对于生产企业而言,目前的生产技术管理比较落后,而且技术有待升级,这就需要加强对铝电解工艺技术的优化。

2我国铝电解技术发展现状2.1发展速度快自20世纪70年代末,我国正式引进160KA中间下料预焙槽技术后,我国的铝电解技术就开始正式进入到发展轨道之中。

电解铝生产工艺的优化探讨

电解铝生产工艺的优化探讨摘要:虽然中国是世界上大型的铝生产、出口国家之一,但是,我国的铝生产技术还比较落后。

在实际铝生产中,传统方法不但浪费了大量的能耗,而且对环境也有一定的影响。

为此,本文在对目前我国电解铝业发展状况进行了简要的介绍,对目前我国电解铝业存在的技术不足进行了分析,并提出了电解铝生产优化的策略。

关键词:电解铝;生产工艺;策略前言我国从20世纪50年代开始,铝业技术得到了长足的发展,并已初步建立起一条较为完善的铝业链条,为我国经济和社会的各方面提供了持续的铝业供给。

我国是铝土矿资源最丰富的国家之一,但我国铝土矿的生产工艺还比较落后,能耗高,对环境的影响也比较大。

为此,需要在实际应用中采取有目标地优化措施,以提升电解铝生产的能源效率和环境保护水平。

1、我国电解铝业的发展状况我国电解铝工业的发展,特别是规模较小、资本较少的电解铝企业,都面临着能耗过高的问题。

一般情况下,要制造一吨的铝材所需的电量很大。

与此同时,部分企业在技术优化上遭遇了巨大的“瓶颈”,在节能降耗的前提下,很难保证产品质量达到相应的标准。

在实际生产中,有些厂家采取了增强电流的措施,有效地解决了高压差的问题。

但是,整流器的工作效率往往达不到预期的要求。

并且当系统的电压下降时,系统的电流效率也会随之下降,这就要求电解铝业人员必须正确认识二者的关系,并在二者间找到一个平衡点。

但是,要想达到均衡状态,还需要借助更加复杂的数字化模型。

另外,也有不少公司从强化管理的角度对电解铝制造过程进行了优化,虽然有了一些效果,但是还没有从根本上突破。

2、电解铝的基本理论图 1电解流程2.1用于电解铝的原料电解铝生产所用的原材料有三类:(1)氧化铝;其熔点为2050℃,沸点为3000℃,具有良好的流动性,在晶体中溶解,在水中不溶解;(2)溶剂;一种以氟化铝,氟化镁,氟化钠,氟化钙,为主要成分的氧化盐;(3)一种阳极物质,也就是一种预先煅烧过的炭块。

如何延长铝电解槽槽寿命

筑炉 材料 质 量是 很客 观 的 因

,

它 直接 关 系着 电解 槽 的生 产 素 .使 用前 要进 行 严格 检查 .杜

效率 和 成本 .我 国国 内的槽 寿命 绝使 用 劣质 品 例 如 :湖北 某公

平 均仅 1 0 天 左右 .远 远低 于 美 0 7

筑炉 丁艺 的选 取 大体 相仿 .

寿命 。

高的 .而且 异 常槽 A I 在热槽 、 C

压槽 、滚 铝 , 含炭 槽 中 大 量 生

子 比炉 帮 。

焙烧启动制度

电压 的管理 :启动 后根 据铝 水平 和槽温 情 况 .有计 划有 步骤

新 建 或 大 修 电 解 槽 都 必 须 经过 焙烧 启 动 焙 烧 的 主要 F 的 、 j

总 之 .启动 前期 的管理 必须 要 围绕 建立 好 的炉 帮来 展开 ,保

) 块 表 面温 度 高 于9 0 C 减 轻Na 项T 作内容 :1 检查现 场槽盖板 5 可 o

的破坏 作用 。启 动 温度 过低 ,会 及母 线绝 缘情 况 ,监 督 出铝 口保 证正 常 的打 壳下 料 .防 止 出现 氧

周后 降 到40 .6V.随后 根 据 分

子 比和槽温及 A 系数适 当提高部 E 分 电压 .始 终保 持 电解 槽 的热稳

定性。

化.预热槽体使其接近电解温良

如果焙 烧启 动制 度 不合 理 ,会严

电解 槽 日常维 护措 施

电解 槽 日常 维 护 措 施 包 括 5

重 影响 槽 寿命 。启 动时 .槽 底 碳

成.会加重对内衬的侵蚀 。

适 当的分 子 比控制 。分子 比 地 对 电压进 行 调整 .前 期要 快 ,

浅谈延长电解槽使用寿命的方法

【 关键词】 电解槽 ; 槽 寿命 ; 漏槽 ; 分析 ; 改进

大修 电解槽 时, 旧的电解槽槽 壳往往变形较大, 以往大修 电解槽时 对旧槽 壳的槽沿板焊接后。 因为旧槽壳存在不 同程度 的变形。 槽沿板 总 电解槽是 电解铝生产 的关键设 备, 其使用 寿命 的长短是制约电解 是不能完全遮盖住侧部炭块, 只好重新补焊 。为 了增加槽沿板 的焊接 铝生产企业经济效益提高的关键性 因素之一 。 电解槽寿命 已成为制约 强度, 更好 地保护侧部炭块 根 据大修 电解槽槽 壳变形量 的大小, 对 所 我 国铝 电解工业发展的障碍 。本文结 合生 产实际, 对影 响 4 0 0 k A预焙 焊接槽沿板现场精确测量。 切割出合体的槽沿板, 再将每 片槽沿板 由原 阳极 电解槽使用寿命的主要 因素进行 了探讨, 采取了有效的改进措施, 来的点焊改为满焊的焊接方式, 确保了电解槽槽沿板 的焊接质量 。 获得 了显著效果提 高了电解槽 大修 质量 ’ 延长 了电 解 槽使用寿命 。 3 . 2 _ 3 电解槽上部结构 实行二次就位 因电解槽大修时需将 电解槽上部结构 吊离槽壳进行修理 , 由于电 1 中铝兰州分公司电解 一厂 电解槽寿命的实际情况 解槽上部结构大修因使用周期 的不 同, 大修的方式不一 样, 所需修理的 中铝兰州分公 司电解~厂共有 2 8 8台 4 0 0 k A预焙 电解槽, 分别于 周期也不 同 因而, 不能够保证 电解槽 上部结构进行就位时还是原来 2 0 0 7 年5 月开始陆续投产 。截止至 2 0 1 3 年 5月,共计停槽 大修 1 2 9 吊出的位置 有的大修 时出现过 电解槽槽壳和上部结构 在安装就位时 台次 , 小修 7台次 。造成 中铝兰州分公 司电解一厂电解槽停槽大小修 因各种原 因无法顺利 连接 , 造成 阴极 内衬内部损伤的情况。针对这一 的主要 原因是早期破损 的电解槽数量较多。 如果降低或提前 预防解决 情况相应采取 了改进方法。 电解槽上部结构实行二次就位, 从而避免 了 早期破损槽 , 便会大大增加 电解槽的使用寿命 。 由此原 因造成 电解槽的破损 3 . 3 采用新型 内衬材料 2 影 响电解槽寿命的因素及漏槽种类 随着 电解槽容量的增大. 其相对单位散热面积减小, 要求 电解槽侧 2 . 1 影响铝电解槽 阴极使用寿命的因素 部有更好 的散热特性 。 新型材料砖 的强度高航 氧化 、 耐腐蚀 , 而且导热 影响铝电解槽 阴极使用寿命的因素很多, 主要有 以下七类 : 性好 , 易于形成侧部炉帮的保护层 。因而, 采用新型材料砖是 目 前较理 材料质量 : 炭块 、 底糊 、 耐火砖和隔热板的质量 。 想 的选择 。 中铝 兰卅 1 分 公 司电解一 厂在 将 电解 槽 由 3 5 0 k A扩 容到 结构设备 : 槽壳设计 、 内衬层次 、 热设 计、 母线配置设计 、 炭块组装 4 0 0 k A的改造 时。 除 了增大 阳极尺寸 以外, 重要的措施之一就是 电解槽 设计。 侧部采用 了新型材料砖 筑炉技术 : 砌 筑、 捣 固、 组装状况。 3 . 4 加强 电解槽生产运行管理 焙烧 、 启动技术 : 焙烧方式 、 升温曲线、 启 动方式 、 前期管理 。 电解槽启 动后 , 电解槽 的先 天条件就 已经确定 。要想继续提高 电 生产技术条件控制 : 温度 、 极距 、 电压 、 电解质成份 、 加工操作 、 出 解槽 寿命 , 对电解 槽的生产运行管理便显得尤其重要 。如果后期管理 铝、 阳极工作状态 恰当, 会对 电解槽在大修 、 启动等阶段 产生的缺 陷起到弥补作用。 相反 , 系列电力 制度 : 电流强度大小和电流平稳程度 。 如果管理不 当就可能导致电解 槽的早期漏槽 所以中铝兰州分公 司电 维护 、 检测 的标准和手段 解 一厂从 电解槽 如何 形成和保持规整 炉膛、 稳定工 艺技术条件 , 避免 2 . 2 电解 槽漏槽种类 产生较大 的热 冲击 、 保持好 电解槽 物料平衡 和能 量平衡 . 提 高 电解槽 电解槽铝液向阴极 内衬深层或槽外渗铝。 主要有 以下 五种类型 : 自适应能力. 加强对漏炉槽 的分析和维护等方面加强 了对 电解槽后期

300KA级大型预焙铝电解槽的设计分析

300KA级大型预焙铝电解槽的设计分析300KA级大型预焙铝电解槽的设计分析1前言近年来,随着铝用途的推广、使用量的增加,电解铝工业迅猛发展,奔着节能降耗及节约投资的目的,目前国内两大轻金属设计研究院(贵阳院和沈阳院)相继推出了280KA、300KA、320KA、350KA 等单系列、高产能的大型预焙铝电解槽。

综观国内各大铝厂,新上项目以300KA的槽型居多,该型槽通过近三年的运行,经生产单位与设计单位的共同探讨,300KA预焙电解槽的槽型趋于成熟。

下面对沈阳院的两种300KA预焙电解槽和贵阳院的一种320KA预焙电解槽的设计构造作一对比分析。

2三种槽型设计现状2.1河南豫港龙泉铝业有限公司第一个系列二十万吨300KA预焙电解槽是沈阳院推出的第一代300KA槽型。

其特点是双面二十组阳极,五点进电、四点下料,电解槽侧部采用75mm厚的氮化硅结合碳化硅新型侧部砖块;阴极钢棒与阴极母线的连接采用钢铝爆炸复合块焊接;阳极导杆截面为200×180,阳极炭块为550×660×1550,其设计参数如表一:表一河南豫港龙泉铝业有限公司一系列300KA预焙电解槽设计参数名称单位数值电流强度 KA 300 阳极尺寸mm 550×1330×1550 阳极断面cm2 20×155×132=409200 阳极电流密度 A/cm2 0.733 槽膛平面尺寸mm 3880×14500 大面加工距离 mm 300 小面加工距离mm 420 槽膛深 mm 500 阳极升降速度 mm/min 75 阳极升降行程mm 400 升降电机功率KW 7.5 打壳间隔时间s 72 每次下料量kg 2×1.82.2河南豫港龙泉铝业有限公司第二个系列二十万吨300KA预焙阳极电解槽是沈阳院的第一代300KA预焙槽的改进型,依据第一代槽的运行状况,本系列做了如下改进:首先,下料系统由原常规设计的四点下料变为六点下料;其次,电解槽长侧板外焊接加强散热片;第三,电解槽侧部氮化硅结合碳化硅砖块厚度由75mm加厚为90mm;第四,人造伸腿加高;第五,槽膛加深;第六,超浓相输送管电解槽上未端部位增设排气装置;第七,阴极钢棒与阴极母线的连接采用铜铝复合片压接。

浅谈提高铝电解槽寿命的方法

200 8 年 10 月

山 西 建 筑

I )I ARCHI _ L ( TECTURE

Vo 4 No 3 l3 0

O t 2 0 c 0 8

・ 21 ・ 7

文章 编 号 :0 962 (0 8 3 —2 70 10 —8 5 2 0 )00 1 —3

浅谈 提 高铝 电解槽 寿 命 的方法

白艳 飞 胡 孝 平 孟春 霞

摘 要 : 合具 体 工 程 实 俐, 结 为避 免 出现 电解 槽 内衬 受 热不 均 产 生 断 裂 的现 象 , 绍 了从 电 解槽 内衬 施 工 上 采取 的预 防措 介

施, 优化 了阴极碳块组的电阻值测试方法, 葺结合铝电解槽的规格对阴极碳块组进行 了验算 , 提高 了铝电解槽 的使用寿命 。

行 施 工 的监 理 和 质 量 检 查制 度 , 尤其 是 一 些 “ 边 ” 程 : 三 工 伴 随着 大 规 模 照 明 工 程 的 开 展 , 明控 制 技 术 也 得 到 较 快 的 照 同时, 加强 城 市 光 污 染 的 控制 和管 理 。

随着我 国经济 的迅速发展 , 城市化 速度不 断加快 , 节能和 环 发 展 , 多大 中型 照 明工 程 应 用 了 智 能 控 制 技 术 , 强 了 照 明 工 保 已成 为 我 国城 市 可 持 续 发 展 面 临 的 首 要 问题 。今 年 在 世 界 上 很 增

上述 问题 的 产 生 , 因是 多 方 面 的 , 原 单从 电 解 槽 内衬 施 工 的

建 4 0k 8 A铝 电解槽 。2 0k 4 A铝 电解槽槽体长 1. , 42 角度看 , 19I 宽 .8m, n 主要原 因是 电解 槽阴极碳块 组 中部 受热不 均产生断裂 , 设计使用 寿命为 l8 0d 由于投产初期工 人操 作不 当, 0 , 导致一期 导致电解液渗入 , 引起 阴极 钢捧被侵 蚀电阻率 增加 , 中部受热 更 电解槽 内衬破损严 重 , 分槽体 内衬使用 寿命不足 60d 部 0 :需大 加不均 匀 , 出现恶性循环 , 最终导致 电解槽 寿命减少 。为避免 出 修电解槽 3台 , 小修电解槽 1 , 5台 维修率 占同一批 投产电解槽总 现 电解槽内衬受热不均产生断裂的现象 , 采取下 面几种措 施进行

400 kA电解槽延长槽寿命的研究与应用

7 3

从 而 控 制影 响 三 度 的 主要 响 。 由于 氧化 铝 浓 度 和分 子 比是动 态 变化 的 , 因此 , 化铝过剩量的实时调控 ,

为保证 电解槽 运行的稳定性 , 人 工设定 的电压是理 参数 : 氧化 铝 浓度 、 分之比、 热收入 , 从 而达 到 电解 槽 论 参 考值 , 工作 电 压应 根 据 过 热 度 的 变 化 进 行 实 时 的平 衡控 制 , 有效 延长 电解 槽 寿命 。

摘 要 4 0 0 k A电解槽平均 电解槽 寿命 达不到设计值 , 早期破损率 高。大型预焙槽 的造价 高 , 延长槽寿命 意义重大。通过对砌筑 完毕

后 的电解槽 在启 动初期及后续的生产过程管理 中采取相应 的措施 , 达 到延长槽 寿命 的 目 标。

关键词 4 o o k A电解槽 槽寿命 焙烧启 动 过程 管理

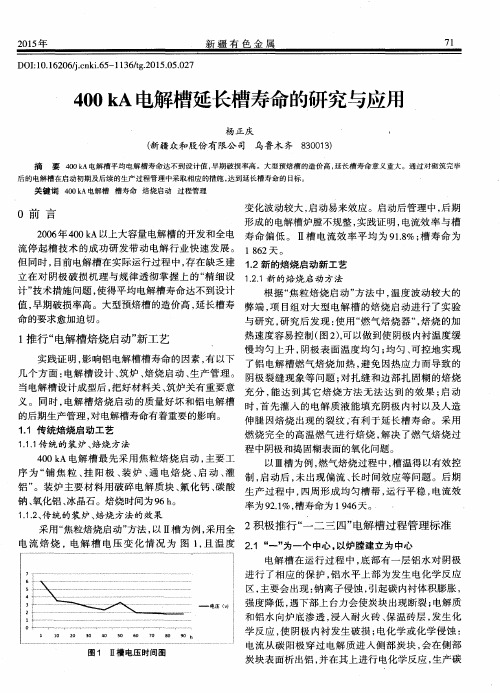

1 . 1 . 1 传 统 的装 炉 、 焙 烧 方法

1 推行 “ 电解槽焙烧启 动” 新 工艺

程 中 阴极和 捣 固糊表 面 的氧化 问题 。 以 Ⅲ槽 为例 , 燃 气 焙烧 过 程 中 , 槽 温 得 以有 效控

4 0 0 k A电解 槽 最 先 采 用 焦 粒 焙 烧 启 动 , 主 要 工 序为“ 铺 焦粒 、 挂 阳极 、 装炉 、 通 电焙 烧 、 启动 、 灌 铝” 。 装 炉 主 要 材 料 用 破 碎 电解 质 块 、 氟化 钙 、 碳 酸 钠、 氧化 铝 、 冰 晶石 。焙烧 时 间为 9 6 h 。

2 0 1 5 焦

D O I : 1 0 . 1 6 2 0 6  ̄ . c n k i . 6 5 — 1 1 3 6 / t g . 2 0 1 5 . 0 5 . 0 2 7

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对延长大型铝电解槽使用寿命的探讨

2010-6-13

本文针对我国大型铝电解槽寿命低于国外寿命的情况,从设计和生产工艺方面对造成电解槽破损的原因进行了分析,并在总结几年来提高槽寿命的措施和经验基础上,提出延长槽寿命的几点想法。

据报道,国外200KA以上大型预焙铝电解槽的平均寿命在5年(1800天)以上,法国彼施涅公司的180KA电解槽寿命达6-8年(2190-2920天),远远高于我国电解槽1500天的设计指标。

本文结合多年的生产实际对电解槽寿命问题进行探讨。

电解槽破损原因分析

1.侧部破损

电解槽侧部破损主要是由于侧部不易形成保护侧部炭块的炉帮,使熔融的电解质随着电解的进行渐渐地渗透于炭块中,而电解质中的钠离子又很容易与碳发生反应生产碳-钠中间化合物,引起侧部炭块疏松、分层,这就更加剧了侧部炭块被氧化和侵蚀的速度。

据资料报道,这种侵蚀速度使炭块每天约腐蚀掉1毫米,使得侧部炭块容易受到侵蚀磨损,引起槽壳局部过热,严重时槽壳会被烧红,甚至发生漏槽事故,导致停槽,缩短电解槽寿命。

据调查统计,影响电解槽侧部炉帮不易形成的原因主要是:

(1)电解槽槽壳及槽壳与地面的空间设计不尽合理。

有关研究表明,电解槽侧部散热能力在槽壳温度基本恒定的情况下,决定于周围环境温度和空气流动情况。

虽然电解槽设计采用侧部散热型,即侧部只有一层碳化硅砖的结构,目的是保证在电解槽四周形成自然炉帮。

然而,我国绝大多数200KA、300KA电解

槽槽壳仍采用了传统带二翼板的结构,并且槽壳与地面的距离较短,不利于散热通风,严重影响侧部炉帮的形成。

这样不仅缩短了电解槽的寿命,而且还增加了不必要的大修费用。

(2)使用的氧化铝原料质量不均匀及打料系统缺陷,造成效应受控率低。

各厂使用的氧化铝产地和体积密度均不同,导致电解槽实际接受的氧化铝料量不均匀,造成电解槽炉底沉淀多,或是电解槽打料系统故障等原因,阳极效应受控率较低,效应系数高,导致槽温在短时间内骤然上升30℃-40℃,实践表明,槽温升高越多,恢复到正常生产温度所需时间越长。

长期以来,电解槽经常处于高温状态,给炉帮的形成带来极大困难。

(3)电解槽后期管理期间技术条件的控制不匹配,导致电解槽形不成坚实的炉帮,造成生产中一旦出现波动,电解槽温度稍高就会熔化炉帮。

2.电解槽底部破损

电解槽焙烧时,如果电流分布不均匀,使阴极炭块产生局部过热或过冷,就会在交界处形成裂缝。

当电解槽启动后,阴极上析出的钠不断渗透到炭缝里与炭发生反应,生成嵌入式层状化合物,破坏了炭的晶格,使炭块的缝隙逐步扩大,槽内铝液在磁场作用下产生局部漩涡,并夹带具有冲刷作用的悬浮氧化铝冲刷裂缝,使铝液很容易往下渗透。

一旦裂缝与阴极钢棒相通,阴极钢棒便被铝液熔化,使槽内铝液的铁含量突增。

大量的电解质、铝液从钢棒窗口处漏出,如紧急补救措施不力,就会被迫停槽,严重缩短电解槽的寿命。

另外还有两种影响电解槽寿命的原因,一是焙烧启动时温度控制不均匀,造成阴极炭块产生裂纹,在启动后的生产过程中形成铝液通道。

二是电解槽磁场设计不均匀,导致电解槽A、B两侧通过的电流不平衡,引起生产中B面炉帮形成不好。

提高电解槽寿命的实践

1.严格执行焙烧、启动工艺制度

铝电解槽的焙烧、启动工艺是影响槽寿命的重要因素之一。

目前大型铝电解槽均采用“焦粒焙烧电解质湿法无效应启动”,避免了铝液焙烧法的高温铝液直接接触生冷的炭素内衬,使炭素内衬生产裂纹以及铝水过早浸入炭素缺陷处,从而缩短槽寿命的缺点。

在焙烧启运过程中,严格执行操作规程,合理调整阳极电流分布,保证炉底受热均匀,防止局部过热或过冷。

严禁缩短焙烧时间而强行启动电解槽,以减少阴极碳块分层、脱落、裂缝等的发生。

合理控制启动后期的分子比、铝水平、电解质水平等技术条件,以建立规整的炉膛,有利于提高电解槽寿命。

2.严格控制生产技术条件,保持稳定的热平衡和槽膛内形

电解槽的技术条件主要有电流强度、铝水平、电解质水平、电解槽温度、分子比等,它们相互制约,电解槽的各项技术条件选定后,只有在运行中严格控制,才能确保电解槽具有良好的热平衡和物料平衡。

(1)控制电解槽温度

若槽温过高,炉帮会熔化,破坏槽膛内形,若槽温过低,和电解质水平、铝液水平保持不好,会造成炉底沉淀,电流分布不均匀,槽况恶化,引发病槽。

(2)电流强度在一定时间段内保持稳定

无论是降低电流还是增加电流生产,都会影响电解槽的热收入,原有的炉膛会发生较大的变化,从而破坏电解槽原有的热平衡,所以必须调整其它技术条件,如电压、铝水平、分子比等才能适应新电流条件下的热平衡,来维持电解槽的平稳运行。

另外,降低电流生产时会使得先前渗入阴极炭块中的电解质凝固,导致阴极炭块产生裂缝,促使炭块破损,而增加电流后,由于增加了阴极炭块表面的电流密度,阴极炭块本身温度会升高,将会缩短已经破损炭块的寿命。

(3)保持分子比稳定

保持电解成分的稳定性是稳定生产的前提条件,而分子比的稳定尤为重要,如果分子比忽高忽低,电解质的过热度变化无常,电解质的温度变化量就大,电解槽的热平衡就会难以维持。

虽然低分子比有利于电流效率的提高已经得到了铝业界的认同,但不能忽视分子比过低的负面作用,即:氧化铝的溶解度会降低,容易产生沉淀;电解质的电阻增大,槽电压不稳,阳极气体不易顺畅排出,导致效应系增多,氟化铝的挥发损失较大等缺点。

(4)合理控制效应系数

目前电解生产效应管理正在逐渐向低效应系数发展,国内一般效应系数在0.10左右,个别厂效应系数降至0.05以下,但要实现低效应系数又能保证电解槽的长期稳定运行,必须解决以下两个问题:

一是设置合理的效应间隔。

效应间隔是人为设定的,但由于氧化铝堆密度变化及下料系统的不畅通等原因,造成下料系统加入电解槽的料量与电解槽实际接受料量之间的差别,使计算机判断浓度不准确。

如

果生产中不解决这一问题,只试图简单拉长效应间隔来降低效应系数降低电能,必然造成电解槽调整氧化铝浓度的机会减少,电解槽出现电压摆动而增加的电能远超过降低效应系数节约的电能。

在这里重点强调,生产中切不可采用效应来保持电解槽的热平衡,效应对热平衡的调节只是临时作用,热平衡的管理必须从电压、铝水及保温料入手。

二是设置合理的下料间隔,在生产中一般可以通过检查过量周期与欠量周期时间是否大致相当。

3.阳极质量的稳定性

阳极是铝电解槽的心脏,只有良好的炭块质量才能保证电解槽长期稳定运行。

质量差的炭块用到后期容易出现开裂现象,更为严重的是在更换阳极时出现炭块脱落情况;表面存在裂纹的炭块用于电解时,高温电解质渗入裂纹中,炭块就会出现断裂、局部掉块现象,这些碎块不及时捞出,它们将随着电解质运动到炭块底掌下,影响阳极电流分布;或是由于炭块抗氧化性差出现掉渣现象,据资料介绍,当电解质中碳含量达到0.6%时,电导率约降低10%,并且由于大量炭渣与电解质分离不好,不仅增加电解质的粘度,而且促使电解槽增加效应,因此可以说,优良的阳极是电解槽稳定生产的重要因素,也是降低效应系数的重要条件。

4.各项操作质量的管理

电解生产中更换阳极、出铝、抬母线、熄灭阳极效应作业是最为关键的操作,这些操作质量的好坏直接关系到电解槽是否能稳定运行,是否能取得优异的技术指标。

5.加强电解槽破损检测及确定力度,做好电解槽漏炉的预防工作

(1)积极利用化验分析报告,对原铝中铁、硅含量的变化密切关注,查明原因后采取相应的处理措施。

(2)加大电解槽散热孔温度、阴极钢棒温度及电流分布的测量力度,发现问题及时处理。

6.对各种破损槽采取相应的补救措施,并在生产中加以维护

(1)补救措施

生产中电解槽破损总是不可避免的,如红炉帮、漏炉。

若对这类槽不采取相应的补救措施,就会导致停槽,提前进入大修周期。

为了把损失降到最低,针对不同类型的破损,采取相应的补救措施,使电解槽得以继续生产。

一是对侧部槽壳局部过热发红的电解槽,除采取压缩空气冷却该部位外,可以适当增加大面加工的次数,使传入侧部热量大部分用于加热氧化铝,降低侧部温度;必要时采用炭块或炭糊进行修补侧部炉帮。

二是对阴极棒发红的电解槽,情况严重的可采取割断其导电小母线,使其停止通电逐步降温,以利于流入该处的铝液和电解质的凝固。

但要注意,这种钢棒不允许超过3根;必要时采用镁砖进行修补炉底。

(2)破损槽操作

尽管对破损槽采取了补救措施,但仍潜伏着再度破损的危机。

因此,对破损槽的技术条件和操作必须区别于正常槽。

如:保持稍高的铝水平,稍低的温度及效应系数,并避免用铁钎子捅修补过的炉底。

7.严把筑炉材料质量关,严格捣固工艺技术条件

保证筑炉质量是提高电解槽寿命的先决条件。

结束语

多年的生产实践表明,设计定型的电解槽寿命不仅与筑炉材料的质量、筑炉工艺、质量及槽内衬结构这些固有因素有关,还与焙烧启动方法的选择、生产技术条件的控制及生产操作有密切关系。

铝电解槽的寿命不仅标志着铝电解生产的技术水平,还关系到企业的生产稳定和经济效益,所以对电解槽寿命探讨具有十分重要的意义。

来源:录入《世界有色金属》。