试产报告表格N

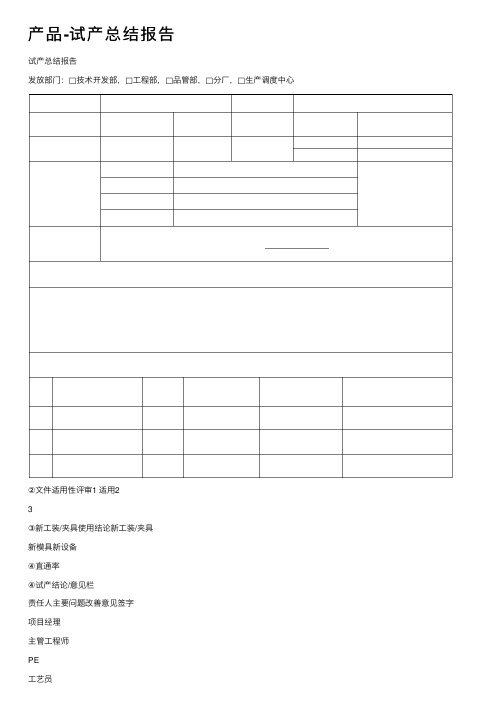

产品-试产总结报告

产品-试产总结报告

试产总结报告

发放部门:□技术开发部,□⼯程部,□品管部,□分⼚,□⽣产调度中⼼

②⽂件适⽤性评审1 适⽤2

3

③新⼯装/夹具使⽤结论新⼯装/夹具

新模具新设备

④直通率

④试产结论/意见栏

责任⼈主要问题改善意见签字

项⽬经理

主管⼯程师

PE

⼯艺员

QA专员

其他

试产后物料

处理情况

结论

□满⾜要求,

□如不满⾜,请描述原因:

编制审核

⽇期⽇期

:

1、如新技术/新物料/全新软件试产,需扩⼤试产批量(不少于200台)或在⼩批量试产后增加中批量(不少于200台)试产;

2、试产物料的检验结果及问题需要品管部IQC汇总,并由SQE跟进供应商改善⾄问题关闭结案;

3、试产时需要对直通率及秤量返调率进⾏统计,直通率⽬标:88%;。

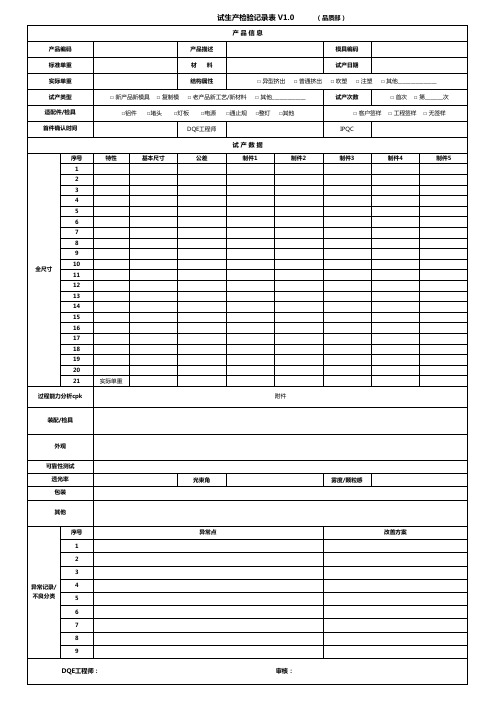

试生产检验记录表

□ 新产品新模具 □ 复制模 □ 老产品新工艺/新材料 □ 其他_____________

试产次数

□ 首次 □ 第_______次

□铝件 □堵头 □灯板 □电源 □通止规 □整灯 □其他

□ 客户签样 □ 工程签样 □ 无签样

DQE工程师

IPQC

特性

基本尺寸

试产数据

公差

制件1

制件2

制件3

制件4

制件5

实际单重

产品编码 标准单重 实际单重 试产类型 适配件/检具 首 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21

过程能力分析cpk

试生产检验记录表 V1.0

产品信息

(品质部)

产品描述

模具编码

材料

试产日期

结构属性

□ 异型挤出 □ 普通挤出 □ 吹塑 □ 注塑 □ 其他_______________

附件

装配/检具

外观

可靠性测试 透光率 包装

其他

异常记录/ 不良分类

序号 1 2 3 4 5 6 7 8 9

DQE工程师:

光束角 异常点

雾度/颗粒感 改善方案

审核:

新产品试产计划进度表(模板)

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1 准备阶段1

计划部跑欠料,下请购单 采购下采购单,物料交期回复 DZ反馈瓶颈物料清单 样机提供(2台) 工艺工装清单确认 测试工装、老化工装清单确认 工艺工装、测试工装、老化工 装报价(即NRE报价)

新产品试产/转产计划进度表

试制机型: 试制流程 NO.

阶段 项目 市场部提出需求计划 资料归档发行(BOM清单、工 艺文件、测试软件、PCB资料 等) BOM上ERP系统

FORM:MP-3701A 计划结束时间: 第3周 第4周 第5周

R5□

R6□

版本:

试制数量: 第1周

启动时间: 第2周

责任单 计划完 责任人 位 成时间 DZ

2 准备阶段2 装下单、制作及回厂

工艺文件制作 整机报价

工艺工装、测试工装、老化工

物料齐套状况跟踪确认

试产前开拉会(确保物料齐套 、生产工艺文件、测试设备、 测试程序、员工培训等等) 仓库备料、发料 SMT 器件整形准备(预加工) 插件 波峰焊接、补焊 ICT测试 单板测试(FT)

DZ ENPC DZ DZ DZ DZ DZ DZ DZ DZ DZ DZ DZ DZ DZ DZ DZ DZ ENPC DZ ENPC DZ ENPC

3

试产阶段 喷三防漆 组装 老化前测试 老化 老化后测试 包装 OQC 发货

4 试产总结 5 试产评审 6 NPI结束

生产问题的汇总与改进措施 试产问题沟通及改善跟进 转入量产 制作:

新产品试产计划进度表 模板

DZ

DZ

工艺文件制作

DZ

整机报价

DZ

物料齐套状况跟踪确认

DZ

试产前开拉会(确保物料齐套 、生产工艺文件、测试设备、 测试程序、员工培训等等)

仓库备料、发料

DZ ENPC

DZ

SMT

DZ

器件整形准备(预加工)

DZ

插件

DZ

波峰焊接、补焊

DZ

ICT测试

DZ

单板测试(FT)

DZ

3 试产阶段 喷三防漆

新产品试产/转产计划进度表

FORM:MP-3701A

试制机型:

R5□ R6□ 版本: 试制数量:

启动时间:

计划结束时间:

NO . 阶段

试制流程 项目

责任单 位

责任人

计划完 成时间

1

2

第1周

345

6

7

8

第2周

第3周

第4周

第5周

9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

市场部提出需求计划 资料归档发行(BOM清单、工 艺文件、测试软件、PCB资料 等)

BOM上ERP系统 1 准备阶段1

计划部跑欠料,下请购单

DZ ENPC DZ DZ

采购下采购单,物料交期回复 DZ

DZ反馈瓶颈物料清单

DZ

样机提供(2台)

ENPC

工艺工装清单确认

测试工装、老化工装清单确认

工艺工装、测试工装、老化工 装报价(即NRE报价) 工艺工装、测试工装、老化工 2 准备阶段2 装下单、制作及回厂

DZ

组装

DZ

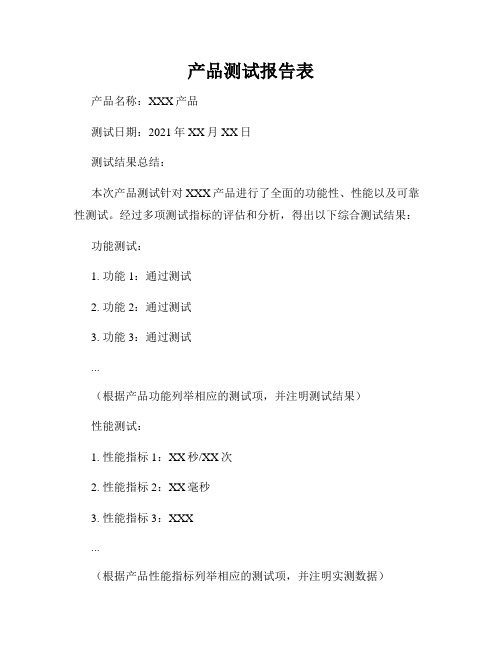

产品测试报告表

产品测试报告表产品名称:XXX产品测试日期:2021年XX月XX日测试结果总结:本次产品测试针对XXX产品进行了全面的功能性、性能以及可靠性测试。

经过多项测试指标的评估和分析,得出以下综合测试结果:功能测试:1. 功能1:通过测试2. 功能2:通过测试3. 功能3:通过测试...(根据产品功能列举相应的测试项,并注明测试结果)性能测试:1. 性能指标1:XX秒/XX次2. 性能指标2:XX毫秒3. 性能指标3:XXX...(根据产品性能指标列举相应的测试项,并注明实测数据)可靠性测试:1. 可靠性指标1:通过测试2. 可靠性指标2:通过测试...(根据产品可靠性指标列举相应的测试项,并注明测试结果)其他测试:1. 其他测试项目1:通过测试2. 其他测试项目2:通过测试...(根据产品其他测试项目列举相应的测试项,并注明测试结果)总体评价:根据以上测试结果,综合评估XXX产品在功能性、性能和可靠性等方面表现良好,符合设计要求并达到预期目标。

产品在各项测试中未发现明显的缺陷或异常情况。

建议改进:1. 建议改进项目1:XXX2. 建议改进项目2:XXX...(根据测试结果,提出对产品的改进建议,列举相应的项目)测试环境:测试环境:XXX测试设备:XXX测试人员:XXX测试方法:1. 功能测试:XXX2. 性能测试:XXX3. 可靠性测试:XXX...(注明所使用的测试方法)测试工具:1. 功能测试工具:XXX2. 性能测试工具:XXX3. 可靠性测试工具:XXX...(注明所使用的测试工具)测试记录:注明时间和测试人员的测试记录,包括测试过程中的问题、测试方法、测试环境等。

测试结论:综上所述,XXX产品经过全面的功能、性能和可靠性测试,测试结果良好且符合设计要求。

根据测试数据和评估结果,产品在正常使用情况下具备良好的稳定性和可靠性。

备注:(根据需要添加其他备注信息,如测试过程中发现的问题、需要进一步验证的测试项等)请相关部门根据本测试报告表的结果,及时处理和改进相应的问题,并确保产品的质量和稳定性。

产品试产评审确认表

其它:

□1:0K;□7:NG,

≡:生产场地:

生产场地要求

1

产线是否存在交叉污染风险

□1:0K;□2zNG,

2

现在的生产车间能否达要求(地面,除尘,除味等配套设施)

□1:0K;□2ιNG,

3

温湿度要求

□1:0K;□2zNG,

4

其它:

□1:0K;□2ιNG,

四:操作人员:

操作人员要求

1

操作人员便利性

□1:0K:□2ιNG,

产品试产评审确认表

产品名称

规格

评审日期

公司

产品经理

技术组长

参与人员:

设备:

主要设备要求

1

灌装机是否符合要求(计量,滴漏,瓶口药迹,清洗)

□1:0K;□2ιNG,

2

锁盖是否达标(松歪盖%以下)

□1:0K;□2ιNG,

3

封口是否可行

□1:0K;□2zNG,

贴标机是否满足(是否打皱,歪斜)

□1:0K;□2zNG,

2

制药工艺是否固化及关键控制点是否明确

□1:0K;□2zNG,

3

现有的包装操作要求是否满足

□1:0K;□2zNG,

五,计划结论:□1:试产OK,可投入量产;□2:试产NG,需整改后重新试产;口2:有条件可投入生产;

确认人:

六:技术组结论:□1:试产0K,可投入量产;□2:试产NG,需整改后重新试产;口3:有条件可投入生产;

5

喷码方式是否满足(包括返工)

□1:0K;□2+G,

6

其它:

□1:0K;n2:NG,

二,材料:

材料要求

1

生产试装配套性:

试制和生产准备状态检查报告模板

现场查看环境设备:

温湿度计、防静电台、温度检测计、防静电手环、静电检测仪、离子风机具有标识、状态正常。

17

现场查看生产能源是否满足(水、电等)

表2检查意见

检查结论

检查组长:

年月日

存在主要问题改进措施建议

检查组长:

年月日

表3检查组签名表

序号

姓名

部门

签名

备注

表4上岗人员目录清单

序号

姓名

岗位

上岗编号

是否上岗培训

状态

备注

1

2

3

4

5

6

7

8

9

10

表9工艺文件目录清单

序号

文件名称

本产品是否使用

版本号

状态

备注

1

2

3

4

5

6

7

8

9

10

11

12

表10测试文件目录清单

序号

文件名称

本产品是否使用

版本号

状态

备注

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

表11交付文件目录清单

序号

软件名称

是否齐全

状态

备注

1

2

3

4

5

11

检查装配过程中作业指导书和工艺文件是否齐全,且受控,在工艺文件目录清单表9中记录

12

检查系统测试文件是否齐全,且受控,并在测试文件目录清单表10中记录

13

检查交付文件清单样本是否齐全,并在交付文件目录清单表11中记录

14

试产ppk报告模板

试产ppk报告模板引言本报告旨在总结和分析本次试产ppk的质量状况,包括ppk在试产过程中产生的问题以及采取的措施。

通过本次报告,我们希望能够帮助相关部门更好地评估生产质量并改善生产流程。

试产情况概述在试制过程中,我们生产了1500个ppk,其中100个ppk作为样品,100个ppk作为检验,其余1300个ppk作为实际生产。

试产总共耗时10天,从7月1日开始到7月10日结束。

质量问题分析精度问题在试制过程中,我们发现ppk的精度存在一定的问题。

具体表现为:•有15个ppk的误差超过了允许范围;•在100个样品中,有10个ppk的误差超过了允许范围。

这一问题的主要原因为生产设备的精度不够高,同时操作员的技能水平也需要进一步提高。

细节问题在试制过程中,我们还发现一些细节问题:•有少量ppk的防水性能存在问题;•有个别ppk的模具操作不当,导致表面质量出现问题;•有一些ppk的标识不明显,不便于识别。

这些问题需要通过改进生产操作和设备以及加强质量检测来解决。

改进措施针对以上问题,我们制定了以下改进措施:•质量问题发现及时,立即停止生产,加强质量检测,确保产品的符合质量标准;•对设备进行巡检、保养,对操作员进行培训、管理和考核;•调整生产工艺,增强防水性能,确保产品品质;•调整模具操作程序,避免产品表面质量问题;•加强标识工作,提高产品识别率。

我们将严格落实以上措施,提高生产质量和效率,实现商业目标。

结论本次试产ppk存在一定的质量问题,但整体而言,品质仍处于可接受范围之内。

同时,我们也意识到当前存在的生产问题,并已经制定一系列的改进措施。

我们相信,在各部门共同的努力下,未来的生产质量和效率将会得到进一步的提高。

dvt试产报告格式

dvt试产报告格式DVT(Design Verification Test)试产报告是用于验证产品设计是否符合规格要求的测试报告。

下面是一个可能的DVT试产报告的格式,供参考:1. 报告标题,DVT试产报告。

2. 项目信息:产品名称:设计团队:试产日期:试产地点:3. 引言:介绍产品的背景和目标。

说明DVT试产的目的和重要性。

4. 测试目标:确定产品设计是否符合规格要求。

评估产品性能、可靠性和稳定性。

发现和解决潜在的问题和缺陷。

5. 测试环境:描述测试所使用的硬件和软件环境。

列出测试所需的设备和工具。

6. 测试计划:详细说明测试的范围和内容。

列出测试用例和测试步骤。

定义测试的执行时间和顺序。

7. 测试结果:按照测试计划执行测试。

记录测试过程中的关键数据和观察结果。

分析测试结果,包括通过和未通过的测试用例。

总结产品的性能、可靠性和稳定性。

8. 问题和改进:列出在测试过程中发现的问题和缺陷。

提出改进措施和建议。

记录问题的解决情况和改进的效果。

9. 结论:总结DVT试产的结果和发现。

评估产品设计的合格程度。

提出下一步的建议和计划。

10. 附录:包含测试数据、测试用例和其他相关文档的附录部分。

以上是一个基本的DVT试产报告的格式,你可以根据实际情况进行调整和扩展。

记得在撰写报告时要清晰、准确地描述测试过程和结果,以便读者能够全面理解产品的设计验证情况。

电子产品-PCBA试产报告模版

设计建议

1、当前PCB板割板设计不易操作,PCB板子在生产完BOT面链条上过炉板子变形,对后面生产TOP面生产增加了难度 ,需贵司协助改善,PCB板子材质或厚度

2、建议提供的生产资料一次准确度,资料完整准确性提高才能更准时完成生产交付

1.2生产注意事项:

(1)该板含模块,必须重点关注印刷质量和爬锡效果。

(2)来料主替代料较多,需严格按ECN进行确认。

2.

2.1本次生产使用: 29英寸*29英寸钢制丝网,无铅锡膏(千住S101)

2.2千住S101,新开封焊膏使用有效期24h

2.3其他如焊锡丝,助焊剂等均为无铅材料。

3.

3.1资料文件:

参数设置及PROFILE:

7.BI

7.1直通率

桑锐SRYR-PPSA7-WIFI2G-PCBA质量报表

生产区域:S1

日期:2019-9-7

项目

AOI

测试

OOB

Total

Total process

200

4

200

404

Total defects

8

0

4

12

First Pass Yield

96.00%

100.00%

98.00%

97.03%

7.2AOI不良明细

线别

班次

故障代码

故障位号

数量

S1

D

FP反白

R91

1

S1DPM掉件源自C931S1D

SP偏移

C127

1

S1

D

SP偏移

C51

1

S1

D

SP偏移

C83

1

S1

D