材料成形理论基础

工程材料及其成型基础大纲

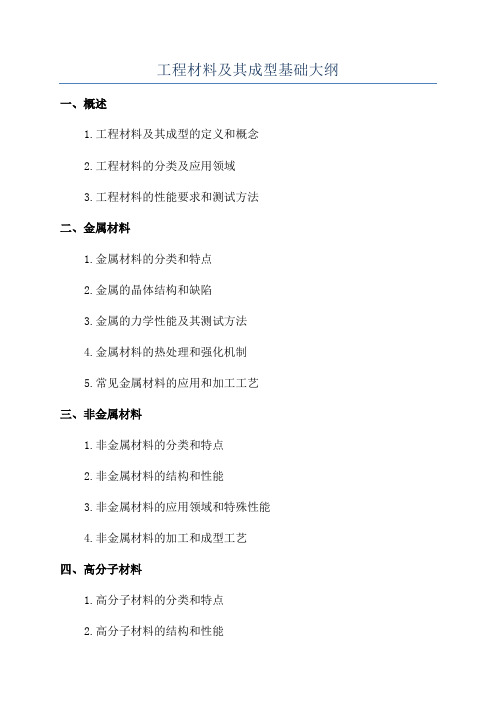

工程材料及其成型基础大纲一、概述1.工程材料及其成型的定义和概念2.工程材料的分类及应用领域3.工程材料的性能要求和测试方法二、金属材料1.金属材料的分类和特点2.金属的晶体结构和缺陷3.金属的力学性能及其测试方法4.金属材料的热处理和强化机制5.常见金属材料的应用和加工工艺三、非金属材料1.非金属材料的分类和特点2.非金属材料的结构和性能3.非金属材料的应用领域和特殊性能4.非金属材料的加工和成型工艺四、高分子材料1.高分子材料的分类和特点2.高分子材料的结构和性能3.高分子材料的加工和改性方法4.常见高分子材料的应用领域和加工工艺五、复合材料1.复合材料的概念和分类2.复合材料的结构和性能3.复合材料的增强机制和界面特性4.复合材料的制备和成型工艺5.常见复合材料的应用领域和加工方法六、成型工艺1.金属材料的成型方法和工艺流程2.非金属材料的成型方法和工艺流程3.高分子材料的成型方法和工艺流程4.复合材料的成型方法和工艺流程七、表面处理与涂装1.表面处理的目的和方法2.金属材料的表面处理工艺3.非金属材料的表面处理工艺4.涂装技术及其应用八、工程材料的环境损伤与防护1.工程材料在使用过程中的损伤类型和机理2.工程材料的防护措施和方法3.工程材料的可持续发展和环境保护九、新材料与材料设计1.新型工程材料的研究和应用现状2.材料设计的原则和方法3.材料设计与工程实践以上为工程材料及其成型基础大纲的主要内容,通过对材料基本概念、分类、性能和加工工艺的介绍,使学生能够掌握工程材料的选择、设计和加工方法,进而提高工程实践能力。

材料成形技术基础第4章

§4-3 塑性成形的力学基础

一、点的应力状态分析

1. 基本概念—外力、内力和应力 1)外力 • 体积力:作用于变形体内部的力,如重力、磁力 和惯性力等 • 表面力:作用于变形体表面上的力,包括工模具 对变形体的作用力和约束反力等。分析塑性成形 过程时,体积力一般可以不考虑,若不加特殊说 明,外力即指表面力 2)内力 在外力作用下,为保持变形体的连续性,其内部 各质点之间必然会产生相互作用的力,叫做内力。

§4-2 金属热态下的塑性变形

二、热塑性变形机理 1)晶内滑移 高温时原子间距加大,热振动和扩散速度增加,位 错滑移、攀移、交滑移及节点脱锚比低温容易;滑 移系增多,滑移灵便性提高,各晶粒之间变形更加 协调;晶界对位错运动阻碍作用减弱,因此,其主 要机理仍然是晶内滑移。 2)晶界滑移 热塑性变形时,由于晶界强度降低,使得晶界滑动 易于进行;温度越高,原子动能和扩散能力就越大, 扩散蠕变既直接为塑性变形作贡献,也对晶界滑移 其调节作用。

§4-2 金属热态下的塑性变形

3)扩散蠕变 应力作用下,空位发生定向移动,引起蠕变

图4-11 扩散蠕变示意 a)空位和原子的移动方向 b)晶内扩散 c)晶界扩散

§4-2 金属热态下的塑性变形

三、热塑性变形对金属组织和性能的影响

1)对组织的影响 改善晶粒组织,细化晶粒 对于铸态金属,粗大的树枝状晶经塑性变形及再 结晶而变成等轴(细)晶粒组织;对于经轧制、 锻造或挤压的钢坯或型材,在以后的热加工中通 过塑性变形与再结晶,其晶粒组织一般也可得到 改善。

§4-1 金属冷态下的塑性变形

图4-4 面心立方晶体孪生变形示意

§4-1 金属冷态下的塑性变形

二、冷塑性变形特点 冷塑性变形时,多晶体主要是晶内滑移变形;实 质上是位错的移动和增殖的过程;由于位错的交互作 用,塑性变形时 产生了加工硬化。存在三个特点: (1)各晶粒变形的不同时性 塑性变形首先在位向有利的晶粒内发生,位错源 开动,但其中的位错却无法移出此晶粒,而是在晶界处 塞积。位错塞积产生的应力场越过晶界作用到相邻 晶粒上,使其得到附加应力。随外加应力的增大,最终 使相邻位向不利的晶粒中滑移系的剪应力分量达到 临界值而开动起来,同时也使原来的位错塞积得到释 放,位错运动移出晶粒。如此持续运作,使更多晶粒参 与变形。

材料工程基础-第六章 粉末材料的成形与固结

P0—初始接触应力 ρ—相对密度

θ0—(1-ρ) a=[ρ2(ρ-ρ0)]/θ0

成形方法

压力成形

增塑成形

浆料成形

模压成形 三轴压制 等静压成形 高能成形 挤压成形 扎膜成形 楔形压制 注射成形 车坯成形

注浆成形 热压铸成形 流延法成形 压力渗滤 凝胶铸模成形 直接凝固成形

二、压力成形 1、 模压成形

压力成形

增塑成形

挤压成形 扎膜成形 楔形压制 注射成形 车坯成形

浆料成形

二、增塑成形

1、挤压(挤出)成形: 利用压力把具有塑性的粉料通

过模具挤出来成形的,模具的形状就是成形坯体的形状。

单螺杆挤出机示意图

通心粉

➢ 2、轧膜成形(滚压或辊压成形)

将粉体和粘结剂、溶剂等置于置于轧辊上混 炼,使之混合均匀,伴随吹风,溶剂逐步挥发, 形成一层厚膜; 调整轧辊间距, 反复轧制,可制 得薄片坯料。

2、 粉末在压力下的运动行为

成形工艺主要有: 刚性模具中粉末的压制(模压) 弹性封套中粉末的等静压 粉末的板条滚压 粉末的挤压

受力过程的三个阶段

第一阶段:首先粉末颗粒发生重排; 第二阶段:颗粒发生弹塑性变形; 第三阶段:颗粒断裂。

压坯密度与压制压力的关系

在压制过程中,随着压力的增加,粉 体的密度增加、气孔率降低。人们对压 力与密度或气孔率的关系进行了大量的 研究,试图在压力与相对密度之间推导 出定量的数学公式。目前已经提出的压 制压力与压坯密度的定量公式(包括理 论公式和经验公式)有几十种之多,表 中所示为其中一部分。

成形的理论基础 粉末的工艺性能 粉末在压力下的运动行为 成形方法

一、成形的理论基础

1、粉体的堆积与排列

晶胞 BCC

材料成形技术基础第3章

材料成形技术基础

由此可见,粗晶粒金属的变形由一个晶粒 转移到另一个晶粒会容易一些,而细晶粒 则需要在更大的外力作用下才能使相邻晶 粒发生塑性变形。

材料成形技术基础

细晶粒的塑性比粗晶粒好

在一定体积内,细晶粒金属的晶粒数目比粗晶粒 金属的多,因而,塑性变形时,位向有利的晶粒 数较多,变形能够均匀分散到各个晶粒上。

材料成形技术基础

应力偏张量:应力偏张量不会引起物体的体积变

化。再者,应力偏张量中的剪应力成分与整个应 力张量中的剪应力成分完全一致,因此应力偏张 量完全包含了应力张量作用下的形状变化因素, 也就是说,物体是否发生塑性变化只与应力偏张 量有关。

3.晶粒与晶粒之间和晶粒内部与晶界附近区域之 间变形的不均匀性。

材料ቤተ መጻሕፍቲ ባይዱ形技术基础

晶粒越小,金属的屈服极限越大

滑移由一个晶粒转移到另一个晶粒,主要取决于晶 粒晶界附近位错塞积群所产生的应力场能否激发相 邻晶粒中的位错源也开动起来,以进行协调性的次 滑移,而位错塞积群所产生的应力场的强弱与塞积 的位错数量相关,数量越大,应力场越大。

材料成形技术基础

5.应力球张量和应力偏张量

称为平均应力,又称为静水压力

材料成形技术基础

应力球张量:当质点处于球应力状态下,过该

点的任意方向均为主方向,且各方向的主应力相 等,而任意切面上的剪应力均为零。所以球形应 力张量的作用与静水应力相同,它只能引起物体 的体积变化,而不能使物体发生形状变化。

材料成形技术基础

4.主剪应力和最大剪应力

物体的塑性变形是由剪应力产生的,当 剪应力达到某个临界值时,物体便由弹性 状态进入塑性(屈服)状态。通过点的应力 状态可求出剪应力的极值。使剪应力取极 限值的平面为主剪应力平面。它们为与某 一主平面垂直,而与另两个主平面成450交 角的平面。主剪应力平面上的剪应力称为 主剪应力。

华中科技大学材料成形原理习题集

材料成形理论基础习题第一部分液态金属凝固学2.1 纯金属和实际合金的液态结构有何不同?举例说明。

2.2 液态金属的表面张力和界面张力有何不同?表面张力和附加压力有何关系?2.3 液态合金的流动性和冲型能力有何异同?如何提高液态金属的冲型能力/ 2.4 钢液对铸型不浸润,θ=180°,铸型砂粒间的间隙为0.1cm,钢液在1520℃时的表面张力σ=1.5N/m,密度ρ液=7500kg/m3。

求产生机械粘砂的临界压力;欲使钢液不粘入铸型而产生机械粘砂,所允许的压头H值是多少?2.5 根据Stokes公式计算钢液中非金属夹杂物MnO的上浮速度,已知钢液温度为1500℃,η=0.0049N.s/m2,ρ液=7500kg/m3,ρMnO=5400kg/m3,MnO呈球行,其半径r=0.1mm。

3.1 设想液体在凝固时形成的临界核心是边长为a*的立方体形状;(1)求均质形核时的a*和△G*的关系式。

(2)证明在相同过冷度下均质形核时,球形晶核较立方形晶核更易形成。

3.2 设Ni的最大过冷度为319℃,求△G*均和r*均,已知θm=1453℃。

L=-1870J/mol,σLC=2.25×10-5J/cm2,摩尔体积为6.6cm3.3.3 什么样的界面才能成为异质结晶核心的基底?3.4 阐述影响晶体生长的因素。

4.1 用Chvorinov公式计算凝固时间时,误差来源于哪几方面?半径相同的圆柱和球体哪个误差大?大铸型和小铸型哪个误差大?金属型和砂型哪个误差大?4.2 立方体、等边圆柱和球形冒口,试证明球形冒口的补缩能力最强。

4.3 焊接熔池有何特征?对凝固过程有何影响?4.4 何谓凝固过程的溶质再分配?它受哪些因素的影响?4.5 设状态图中液相线和固相线为直线,证明平衡常数k0=Const。

4.6 Al-Cu相图的主要参数为C E=33%Cu,C=5.65%, Tm=660℃,T E=sm548℃。

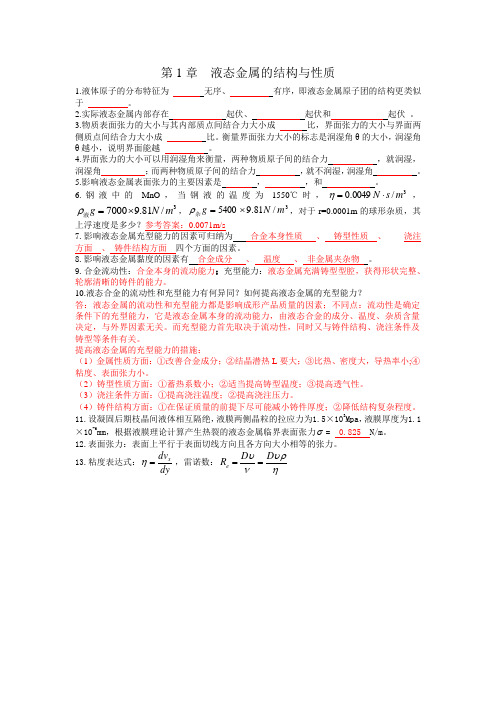

材料成型理论基础练习题上解读

第1章 液态金属的结构与性质1.液体原子的分布特征为 无序、 有序,即液态金属原子团的结构更类似于 。

2.实际液态金属内部存在 起伏、 起伏和 起伏 。

3.物质表面张力的大小与其内部质点间结合力大小成 比,界面张力的大小与界面两侧质点间结合力大小成 比。

衡量界面张力大小的标志是润湿角θ的大小,润湿角θ越小,说明界面能越 。

4.界面张力的大小可以用润湿角来衡量,两种物质原子间的结合力 ,就润湿,润湿角 ;而两种物质原子间的结合力 ,就不润湿,润湿角 。

5.影响液态金属表面张力的主要因素是 , ,和 。

6.钢液中的MnO ,当钢液的温度为1550℃时,3/0049.0m s N⋅=η,3/81.97000m N g ⨯=液ρ,3/81.95400m N g ⨯=杂ρ,对于r=0.0001m 的球形杂质,其上浮速度是多少?参考答案:0.0071m/s7.影响液态金属充型能力的因素可归纳为 合金本身性质 、 铸型性质 、 浇注方面 、 铸件结构方面 四个方面的因素。

8.影响液态金属黏度的因素有 合金成分 、 温度 、 非金属夹杂物 。

9.合金流动性:合金本身的流动能力;充型能力:液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力。

10.液态合金的流动性和充型能力有何异同?如何提高液态金属的充型能力?答:液态金属的流动性和充型能力都是影响成形产品质量的因素;不同点:流动性是确定条件下的充型能力,它是液态金属本身的流动能力,由液态合金的成分、温度、杂质含量决定,与外界因素无关。

而充型能力首先取决于流动性,同时又与铸件结构、浇注条件及铸型等条件有关。

提高液态金属的充型能力的措施:(1)金属性质方面:①改善合金成分;②结晶潜热L 要大;③比热、密度大,导热率小;④粘度、表面张力小。

(2)铸型性质方面:①蓄热系数小;②适当提高铸型温度;③提高透气性。

(3)浇注条件方面:①提高浇注温度;②提高浇注压力。

(4)铸件结构方面:①在保证质量的前提下尽可能减小铸件厚度;②降低结构复杂程度。

1-材料成形理论基础

材料成形工艺基础1第一章 材料成形理论基础液态成形--铸造 固态成形--锻造 固态连接--焊接21第一节 液态成形基础1、液态金属的结构液态金属在结构上更象固态而不是汽态,原子之间 仍然具有很高的结合能。

液态金属的结构特征 液态金属内存在近程有序的原子集团。

这种原子集团是不稳定 的,瞬时出现又瞬时消失。

所以,液态金属结构具有如下特 点: l)液态金属是由游动的原子团构成。

2)液态金属中的原子热运动强烈,原子所具有的能量各不相 同,且瞬息万变,这种原子间能量的不均匀性,称为能量起 伏。

3)由于液态原子处于能量起伏之中,原子团是时聚时散,时 大时小,此起彼伏的,称为结构起伏。

3第一节 液态成形基础1、液态金属的性质液态金属是有粘性的流体。

粘度的物理本质是原子间作 相对运动时产生的阻力。

表面张力:在液体表面内产生的平行于液体表面、且各 向均等的张力421.2铸件的凝固组织合金从液态转变成固态的过程,称为一次结晶 或凝固。

当液态金属冷却至熔点以下,经过一定时间的孕 育,就会涌现一批小晶核,随后这些晶核按原子规则 排列的各自取向长大,与此同时又有另一批小晶核生 成和长大,直至液体全部耗尽为止。

51.2铸件的凝固组织合金从液态转变成固态的过程,称为一次结晶 或凝固。

一次结晶从物理化学观点出发,研究液态金属的 生核Formation of stable nuclei 、长大Growth of crystals、结晶组织的形成规律。

凝固从传热学观点出发,研究铸件和铸型的传热过 程、铸件断面上凝固区域的变化规律、凝固方式与 铸件质量的关系、凝固缺陷形成机制等。

631.2铸件的凝固组织凝固组织分宏观和微观。

宏观组织:铸态晶粒的形态、大小、取向、分布 微观组织:晶粒内部的亚结构的形状/大小/相 对分布/缺陷等 晶粒越细小均匀,金属材料的强度和硬度越高,塑 性和韧性越好。

71.3铸件的凝固方式和控制铸件的工艺原则铸件的凝固方式逐层凝固方式(skin-forming solidification) 糊状凝固方式(mushy solidification) 中间凝固方式(middle solidification)。

先进材料成形技术与理论部分试题总结

先进材料成形技术与理论部分试题总结简答题1.简述金属塑性成形的原理。

利用金属的塑性,通过外力使金属发生塑性变形,成形出具有所要求形状、尺寸和性能的金属工件。

通常也称为金属压力加工或金属塑性加工。

2.简述金属塑性成形的种类及特点。

改善组织、提高性能。

材料利用率高。

可以达到较高的成形精度。

具有很高的生产率。

(1)体积成形●体积成形所用的坯料一般为棒材或扁坯。

●坯料经受很大的塑性变形,其形状或横截面以及表面积与体积之比发生显著变化。

●基本上不发生弹性恢复现象。

●典型的工艺有挤压、轧制、拉拔、锻造等。

(2)板料成形●板料成形所用坯料是各种板材或用板材预先加工成的中间坯料。

●板坯的形状发生显著变化,但其横截面形状基本上不变。

●弹性变形在总变形中所占比例是比较大的,成形后会发生弹性回复或回弹现象。

●典型工艺有拉延、冲裁、弯曲。

(3)管材成形???3. 简述金属塑性成形的发展方向、技术现状、最新进展。

金属塑性成形技术的现状:●塑性成形的基础理论已基本形成。

包括位错理论、Tresca、Mises屈服准则、滑移线理论、主应力法、上限元法以及大变形弹塑性和刚塑性有限元理论等。

●以有限元为核心的塑性成形数值仿真技术日趋成熟,为人们认识金属塑性成形过程的本质规律提供了新途径,为实现塑性成形领域的虚拟制造提供了强有力的技术支持。

●计算机辅助技术(CAD CAE CAM)在塑性成形领域的应用不断深入,使制件质量提高,制造周期下降。

●新的成形方法不断出现并得到成功应用,如超塑性成形、爆炸成形等。

金属塑性成形技术的最新进展:●微成形(100 m以内)医疗器械、传感器、电子器件等●内高压成形●可变轮廓模具(柔性模具)成形●粘性介质压力成形(Viscous Pressure Forming ,VPF)压力介质不再是液体或固体,而是如熔融的玻璃等物质金属塑性成形技术的发展方向:数字化技术贯穿塑性成形全过程(产品设计、分析和制造过程),且以系统工程为理论基础的技术体系,实现优质、高效、低耗、清洁生产。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

创世界转体桥承重之最。大 桥位于云贵高原之上,桥长 仅486米,一拱跨峡谷,拱高 280米,远远超过了183米的 原“世界铁路第一高桥”南昆 铁路清水河大桥,成为新的 “世界冠军”。(中华建筑报)

引言

掌握了形变、形变和相变相结合的过程中金属 材料组织结构的变化规律,就可以利用这些规 律,设计和优化加工工艺:

获得满足性能要求所需要的组织结构。

这些规律就是:材料在塑性变形过程中 的物理基础。

引言

力的作用下、材料的组织性能控制

热轧过程中

控制轧制对组织细化的作用示意图

引言

固态成形理论的知识结构

典型粱拄焊接T型结构的拘束应力导致钢板的层状撕裂 Lamellar tearing in T butt weld

引言

以上实例可见:国家经济发展需要具 有高质量、综合性能优异的材料。

金属材料的性能(包括使用性能和深加工性能): 在使用条件一定时,是决定于成分和组织结构的。

在材料的化学成分一定的情况下,其组织结构是由 加工工艺决定的,即通过冷、热加工、热处理和形 变热处理可以在很大范围内改变金属材料的组织结 构,从而改变材料的性能。

晶间变形:在T ≥ 0.5Tm(Tm:熔化温度) 起控制作用的变形机理:

当变形温度比晶体熔点低很多时:是滑移和孪生; 在高温塑性变形时:扩散机理起重要作用。

实际变形过程的复杂性:

几种机理起作用; 受许多因素影响:晶体结构、化学成分、相状态

等材料的内在因素,及变形温度、变形速度、应力状 态等外部条件的影响。

当金属在高温塑性变形时,扩散就起着重要的 作用。

扩散作用是双重的:

它对剪切塑性变形机理可以有很大影响;

扩散可以独立产生塑性流动。

扩散塑性变形机理包括:扩散-位错机 理;溶质原子定向溶解机理;定向空位 流机理。

5.1.4 晶间滑动机理

晶间滑动机理是综合的变形机理,它和晶内滑移、扩

散塑性机理是互相协调的。

材料成形理论基础

-固态成形理论基础

北京科技大学材料学院

材料加工与控制工程系

刘雅政教授

引言

设课的目的 课程特点、体系、内容的组成 需要的基础知识 如何学好?

引言

我们专业的任务

材料成形中

塑性变形是一种最常用的生产产品的工艺方法, 材料经过塑性成形使其具有需要的形状和性能, 才体现出它的价值。

金属抵抗塑性变形能力:和加载的应力状态有关;受变形温度、应变 速率和变形量等外在实验条件和内在的成分、组织状态的影响。

屈服强度作为金属材料的力学性能指标,专指的是在单向应力状态下 和相应的变形温度、应变速率和变形程度下,产生塑性变形所需要的 单位变形力。

5.2.1 理论屈服强度的估计

经典塑性变形理论对塑性变形的描述:

引言

课程内容

5.金属塑性变形的物理本质 6.金属的塑性变形和强化 7.金属在塑性变形中的组织结构

与性能变化

5.金属塑性变形的物理本质

5.1 塑性变形机理 金属塑性变形包括晶内变形和晶间变形; 晶内变形:各种位错运动而实现晶内的一部分相对

于另一部分的剪切运动剪切运动有不同的机理, 其中在常温下最基本的形式是:滑移、孪生。

(5) 割阶运动所引起的阻力

τD =

QD b2x

QD :点缺陷形成能;x:割节间的距离;b: 柏氏矢量

实际晶体的切屈服强度

把以上几种阻力叠加起来,就是实际 晶体中位错运动时所必须克服的阻 力,也就是实际晶体的切屈服强度 τC,即:

τC=τd+τP+τG+τS′+τS"+τD

在实际金属中,通过塑性加工、合金化、热处理等工艺手段所 引起的屈服强度的变化,主要是通过改变这些阻力来实现的。

密排面和密排方向就是滑移面和滑移方向。滑移面和 位于其上的滑移方向就构成了滑移系统。

滑移系统

面心立方晶体的<110>{111} 的12个滑移系

−−

体心立方晶体中通过[111 ]方向的 12个滑移面

5.1.2 孪生

晶体的一部分相对于另一部分沿着一定的晶体学平面 和方向产生的切变;

晶体切变后结构没有变化,但是取向发生了变化; 相对切变是沿孪生面逐层连续依次进行的,而不像滑

材料加工的目的就是两个: 一是改变材料的形状; 另一个是改善其性能。

引言 研究金属变形特点的重要性

钢铁工业夕阳工业?

21世纪信息、材 料时代

在一定时期内钢铁材料 仍为主要使用材料:

中国尚未完成工业化 中国尚未完成城镇化 居民消费结构在变化

金属材料,尤其是钢铁材料: 由于本身具有比其它材料优越的综合性能; 在性能方面以及数量和质量方面蕴藏着巨大潜力;

引言 中国经济建设的可持续发展和新兴产业的发 展必须以先进钢铁材料做为基本保证

需要先进钢 铁材料

高强度级别管线用钢的需求

需求:“十一五”西气东输:铺设7000 公里管线,需要X70、X80级别管线钢

差距:管线钢产品与发达国家的差距:

日本铺设X120试验线路(加拿大)

任务:开发X70级别以上管线钢,满足 国家建设需要。

城市交通建设主要项目有东直门、西直门、望京等8个立体交通枢纽站,地 铁4号、10号、奥运支线等100公里轨道交通系统,五环、六环、东直门— 机场快线、城市快速公路联络线等高速公路网系统735公里,预计用建筑钢 结 构 钢 材 ( 包 括 公 路 护 栏 、 立 柱 ) 35 万 吨 和 钢 轨 1.5 万 吨 。

a——两层相邻原子的间距。

(2)代入(1), 令a = b;

(1) (2)

则:τm≈G/2π

实际晶体屈服强度的引出

一般金属的切弹性模量G为104—105MPa之

间,晶体的理论屈服强度为103—104MPa 数量级。 实验测得纯金属单晶体的屈服强度大致 为1MPa

理论值是实际值的1000倍以上,这说明把滑移过程看 作是整体刚性的移动与实际相差较远。

开动位错源所需的应力和位错在运动过程中遇到的各 种阻力构成了金属的实际屈服强度。

(1)开动位错源所必须克服的阻力 :

τd =

Gb L

式中 G——剪切模量;b——位错柏氏矢量;L——位错线长度。

这种抑制住位错源开动的阻力,也称为源硬化 .

(2)点阵阻力

τp≈

2G exp(−2π a / kb)

5.2.2 实际晶体屈服强度的构成

金属的理论屈服强度来源于金属的原子间的结合力,它是金属原 子间结合力大小的反映。从金属的原子间结合力出发,推导出理

论切屈服强度的τm≈G/2π的数值。

实际晶体中存在着各种晶体缺陷,特别是存在着位错,位错很容 易运动,因而不能充分发挥出原子间结合力的作用,所以金属 (特别是纯金属单晶体)实际屈服强度远低于理论值。

管线用钢

最高的铁路桥

铁路桥用中国钢钢铁工业跨协会海大桥用钢

世界铁路第一高桥北盘江 大桥

2001年11月7日,世界铁路第一高

桥、最大跨度的上承式推力 转体铁路拱桥———贵州水 柏铁路北盘江大桥拱上梁架 设完工。这标志着这座拱跨 236米、高达280米的创世界

奇迹的转体铁路钢管拱桥建 造成功。

北盘江大桥是贵州水(城) 柏(果)铁路上的共建工 程,是铁道部西部大开发的 第一项科技攻关项目。大桥 采用钢管混凝土上承式推力 转体拱桥桥式,在世界上是 第一座。拱跨236米是世界铁

由于晶界一般说来不是平坦的平面,两晶粒沿晶界产生相对切 变时,就必须伴随其他机理来协调。

对超塑性变形,大家的观点认为是晶间滑动机 理为其控制机理。

为改善材料的超塑成形性,并尽可能提高成 型效率, 就要加强该种形变机理的作用,细化晶粒就是采用的 有效措施之一。

5.2 金属的屈服强度

金属的屈服强度是指金属抵抗塑性变形的抗力。定量地 讲,屈服强度是指金属发生塑性变形时的临界应力。

因此要研究和控制材料的变形过程,掌 握基本的塑性变形机理很有必要。

5.1.1 滑移343434 Nhomakorabea≈

3

3

3

点阵阻力

τ

p

≈

2G k

exp(−2π a

/ kb)

式中:k位错类型,螺位错的 k =1;刃位错的k=1-ν; b:柏氏矢量; a:面间距

滑移系统

面间距a 越大、柏氏矢量 b 越小时,派一纳力越小

对人类文明发挥着重要的作用。

2010年前中国仍处于工业化阶段

中国地质科学院研究: 金属矿产人均消费量与人均GDP呈“S”形有序变 化,反映由农业经济到工业经济再到后工业经

济矿产资源消费基本特征。

引言 居民消费结构升级带动新的市场需求

当前我国经济发展正处于经济周期的上升阶段;

消费结构由温饱型向小康型升级:上世纪90年代后期以来这种升级势头日趋强 劲,由消费结构升级带动的市场最终需求十分旺盛;

整个经济随之进入新一轮快速增长期,这是当前乃至今后经济持续快速增长的 最可靠支撑。

1200

中国人均G D P

1000

小

住

行康

11009109

美元

800

温

600 400

衣食

饱

200

0 1990

1992

1994

1996

1998

2000

2002

2003年中国经济快速发展,人均国内生产总 值首次突破1000美元,达到1090美元。 国内生产总值(GDP)较上年增长9.1%。

塑性加工力学:宏观变形规律(6-8章)

目的:研究材料宏观流动规律;