新产品量产移交点检表

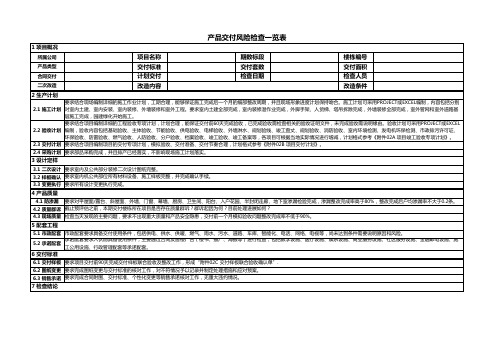

产品交付风险检查一览表

5.1 市政配套 市政配套要求具备交付使用条件,包括供电、供水、供暖、燃气、雨水、污水、道路、车库、智能化、电话、网络、电视等,尚未达到条件需要说明原因和风险。

5.2 承诺配套

承诺配套要求入伙前具备使用条件,主要通过合同及售楼广告(楼书、报广、海报等)进行检查,包括教学设施、医疗设施、娱乐设施、商业服务设施、社区服务设施、金融邮电设施、施 工公用设施、行政管理配套等承诺配套。

4.1 防渗漏 要求对平屋面/露台、斜屋面、外墙、门窗、幕墙、厨房、卫生间、阳台、入户花园、半封闭走廊、地下室渗漏检验完成,渗漏整改完成率高于80%,整改完成后户均渗漏率不大于0.2条。 4.2 质量群诉 截止预评估之前,本期交付楼栋所在项目是否存在质量群诉?群诉起因为何?目前处理进展如何? 4.3 现场质量 检查当天发现的主要问题,要求不出现重大质量和产品安全隐患,交付前一个月模拟验收问题整改完成率不低于90%。 5 配套工程

2.2 验收计划 编制,验收内容包括基础验收、主体验收、节能验收、供电验收、电梯验收、外墙淋水、规划验线、竣工查丈、规划验收、消防验收、室内环境检测、发电机环保检测、市政排污许可证、 环保验收、防雷验收、燃气验收、人防验收、分户验收、档案验收、竣工验收、竣工备案等,各项目可根据当地实际情况进行增减,计划格式参考《附件02A 项目竣工验收专项计划》。

6 交付标准

6.1 交付样板 要求项目交付前90天完成交付样板联合验收及整改工作,形成“附件02C 交付样板联合验收确认单”. 6.2 图纸变更 要求完成图纸变更与交付标准的核对工作,对不符情况予以记录并制定处理措施和应对预案。 6.3 销售承诺 要求完成合同附图、交付标准、个性化变更等销售承诺核对工作,无重大违约情况。 7 检查结论

2.3 交付计划 要求结合项目编制项目的交付专项计划,模拟验收、交付准备、交付节奏合理,计划格式参考《附件02B 项目交付计划》。 2.4 采购计划 要求部品采购完成,并且排产已经落实,不影响现场施工计划落实。

工厂车间夹治具点检表样板

2、返个修的夹具要点检OK后才可上线使用!

3、生产时如订单大,夹具使用超过一周,这种情况下要求夹具每周点检一次!

4、表单要回收保存!

审核

确认

点检

人:

人:

人:

表单编

车间夹治具点检表

客户名称 夹具编号 点检结果 返修与否 返修结果 夹具编号 点检结果 返修与否 返修结果 夹具编号 点检结果 返修与否 返修结果 夹具编号 点检结果 返修与否 返修结果 返修夹具

编号

夹具问题 点

Hale Waihona Puke 生产机型夹具总数点检时间

返修结果

备注:

1、夹具点检在每次产品上线前完成!好的打“V”,NG的打“X”。NG的夹具返修,不允许上线使用!

模具移交检查确认表[空白模板]

![模具移交检查确认表[空白模板]](https://img.taocdn.com/s3/m/8b39ee335022aaea988f0f7d.png)

客户项目名称产品名称模号模腔数装配组别移模日期其它其它其它其它 TE 确认/日期:其它其它其他其他无钳工检验员/日期:钳工课长确认/日期:TE经理确认/日期:钳工组长确认/日期:修模课经理确认/日期:备注:模具正式移交到注塑生产部门后,此表原稿交回TE,由TE随同客签样板一起入仓进行长期保存18、是否有附带抛光夹具如有,数量()19、水口针压块是否配平模面,且螺丝已收紧修模组长确认/日期:15.模具上防锈油是否适当?(超过2天不上机生产的需打防锈油)16. 是否安装计数器?且功能正常17. 是否有附带互换镶件如有,数量()12.顶针和行位是否有干涉13.抽芯油管接头14.模具是否已装垫脚?9. 热流道功能10.电盒是否影响吊模孔裝模11.双色模具前后模是有单独吊模孔6.模具面板沉孔空間是否夠容纳射咀7.模板撬模槽.8.热流道接线电盒是否完好3.水管接头与码模螺丝是否有干涉4. 模坯上避空位是否能裝上码模螺丝5. 模具的气管接头直径装配检查项目备注1.模具的水管接头2. 模具运水组、气咀组数字及"In","Out"标记清晰可见设计检查项目备注1、是否有将图档按照客户要求刻碟保存 设计课长确认/日期:1、除大身电极之外,其余电极可以进行回收处理2、免喷外观产品的大身电极保留期限为移模后一月,到期后自行回收利用EDM 课长确认/日期:仓库课长确认/日期:7、日期章为最新年份:( )仓库检查项目备注4、《首批量产单》是否已签核完毕5、模具照片是否已经保存完毕6、产品版本号已为最新版本号:( )1、客户已确认签结构和外观样,模具即刻移模注塑2、模具试模过程已无功能性问题3、产品是否需要后加工生产,如需要是否有要求规范SOP 标准模具移交检查确认表受控编号:XX-XXX-XX TE确认项目备注是是是是是是是是是是是是是是是是是是是是是否否否否否否否否否否否否否否否否否否否否PT1/4PT1/8都有AB 板都有N/A 快接头R1/48mm 10mm 不需要不需要不需要不需要不需要否是否不需要不需要不需要正常故障是否不需要是否。

点检表模板

点检表模板摘要:一、点检表的概念和作用1.点检表的定义2.点检表的作用二、点检表的分类1.设备点检表2.生产过程点检表3.品质点检表4.其他类型的点检表三、点检表的制作步骤1.确定点检项目2.设定判定标准3.制定点检计划4.实施点检并记录5.分析点检结果并采取措施四、点检表的应用案例1.设备点检表的应用2.生产过程点检表的应用3.品质点检表的应用五、点检表的优缺点1.优点2.缺点六、点检表的发展趋势1.数字化点检表2.智能化点检表3.点检表与其他管理工具的结合正文:点检表是一种用于检查、确认设备、生产过程、品质等各项指标是否符合要求的表格。

点检表广泛应用于各种行业,有助于提高生产效率、降低故障率、保障产品质量和保障工作安全。

点检表主要分为设备点检表、生产过程点检表、品质点检表以及其他类型的点检表。

设备点检表主要用于检查设备运行状态,及时发现设备故障隐患;生产过程点检表用于检查生产过程中的各项指标,保证生产过程的稳定性和产品质量;品质点检表用于检查产品品质,确保产品符合规定要求。

制作点检表需要经历以下几个步骤:首先,确定点检项目,根据设备、生产过程、品质等方面的要求,列出需要检查的项目;其次,设定判定标准,明确各项检查项目的合格标准;接着,制定点检计划,确定点检的时间、周期、人员等;然后,实施点检并记录,按照点检计划进行检查,记录检查结果;最后,分析点检结果并采取措施,对检查出的问题进行分析,制定相应的整改措施。

点检表在我国的应用案例非常广泛,如在制造业、化工行业、电力行业等。

通过点检表的使用,企业能够更好地监控设备、生产过程和品质状况,从而提高生产效率、降低故障率、保障产品质量和保障工作安全。

点检表具有操作简单、实用性强等优点,但也存在一些缺点,如点检项目设定不全面、判定标准不合理等。

因此,在使用点检表的过程中,需要不断地优化和完善,使之更好地发挥作用。

随着数字化和智能化技术的发展,点检表也呈现出新的发展趋势。

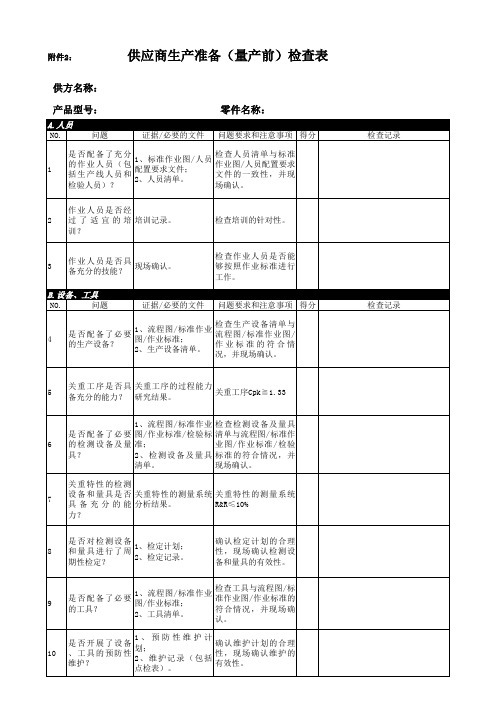

供应商生产准备(量产前)检查表

装及贮 证产品

1、包装、 确认; 2、产品标 记录。

贮存环境 识及相关

确认包装及贮存环境 能够保证产品质量, 产品的使用遵循先进 先出。

总计得分

0

得分评价标准说明: 0 1 2 3 4 NR

没有实施,需要采取纠正措施。 已经有实施计划,需要采取纠正措施。 没有得到有效执行,需要采取纠正措施。 部分地执行要求 符合要求 NR:没有进行评审

23

能否保证产品的 可追溯性?

1、产品可追溯性的 管理程序; 2、产品可追溯性的 相关记录。

管理程序规定合理, 记录能够保证产品的 可追溯性。

24

过程控制是否有 效?

1、过程控制相关的 作业指导书、检验标 准及记录。 2、现场确认。

记录符合相关作业指 导书、检验标准要求 。

25

产品的包 存能否保 质量?

检查记录 检查记录

E.现场环境

NO.

问题

证据/必要的文件 问题要求和注意事项 得分

工作现场的环境 19 是 否 适 宜 开 展 各 现场确认。

项作业。

确认照明是否充分, 空间利用是否合理。

检查记录

20

是 否 充 分 开 展5S 1、5S活动记录;

活动?

2、现场确认。

确 认 通 过 5S 活 动 维 持 并不断提高现场工作 环境。

F.过程能力与控制

NO.

问题

证据/必要的文件

21

过程控制是否能 完全保证零件质

量要求?

1、尺寸检验记录; 2、实物确认。

问题要求和注意事项 得分

确认零件的所有尺寸 达到图纸要求,过程

控制有效。

22

生产能力是否符 合我公司要求?

1、生产能力计算结 果; 2、现场确认。

新产品导入检查表

品 保

注:1.此表是在新產品導入生產之前各相關單位作檢查之用。 2.請在相應檢查結果欄內打“√”或“x". 3.如果打”x",請在備注欄內說明原因。 核准: 審核:

第 2 頁,共 2 頁

新產品導入檢查表

怡富萬料號: 客戶: 部門 序號 產品工程師 1 2 檢查項目 簽名:

客戶版本: EVERFULL版本:

日期: 客戶料號: 客戶版本: 檢查 結果

年

月

日

備注

導入的產品版本是否與客戶同意生產的版本一致?

工

EVERFULL的工程圖紙是否與客戶的工程圖紙一致? 客戶若有其它特殊方面的要求,EVERFULL工程圖面 3 中是否體現相應的要求? 是否能通過電性測試且EVERFULL的電性測試規格是 4 否符合客戶規范要求? 是否能通過吊重測試且EVERFULL的吊重測試規格是 5 否符合客戶規范要求? 是否能通過搖擺測試且EVERFULL的搖擺測試規格是 6 否符合客戶規范要求? 7 EVERFULL的包裝規格是否符合客戶規范要求? 8 是否有完成並導入BOM? 9 BOM中的原物料是否正確? 10 BOM中原物料的用量是否正確? 11 客戶若有指定供應商,是否在BOM中有標示? 12 新增物料是否有申請料號? 13 是否有發行樣品? 14 發行的樣品是否與客戶版本一致? 是否需增加夾/治具?如需增加,是否有通知設備 15 組制作? 原物料承認工程師 簽名: 1 所有原物料是否已承認? 2 所有原物料是否已導入ERP系統? 3 所有原物料是否符合客戶的環保要求? 4 所有原物料供應商是否已通過EVERFULL稽核? SOP制作工程師 簽名: 1 SOP是否制作完成且已發放? 2 SOP的制作是否有征詢樣品組的意見? 3 SOP的制作是否有征詢產品工程師的意見? 樣品組 簽名: 樣品制作過程中遇到的問題是否已通知相關人員? 樣品制作的模具是否存在問題?若有,模具是否有 2 送修且確定已修好? 設備組 簽名: 1 所有與產品相關的模具是否已完成? 2 所有與產品相關的夾/治具否已完成? 所有模具是否經過檢驗且模具的尺寸是否與相對應 3 的樣品模一致? 1

新车交接PDI检查表

□发动机机油液位

□冷却液液位及浓度

□玻璃清洗剂液位

□传动皮带的张紧力

□油门控制拉线

□离合器控制拉线

底部及悬挂系统

□底部状态及排气系统□变速器液位

□制动管路有无泄漏或破损

□轮胎气压(包括备胎)(前轮:220KPa;后轮:250KPa)

□燃油系统管路有无泄露或破损□确认所有车轮螺母扭矩

车身颜色:__________车架号:_______________________________检查日期:___________________

外观与内饰

□内部与外观缺陷(如变形、擦伤、锈蚀及色差等)

□油漆、ቤተ መጻሕፍቲ ባይዱ镀部件和车内装饰

□关闭车门检查缝隙情况

□车玻璃有无划痕

□随车物品、合格证、工具、备胎、使用说明书

外观与内饰内部与外观缺陷如变形擦伤锈蚀及色差等油漆电镀部件和车内装饰关闭车门检查缝隙情况车玻璃有无划痕随车物品合格证工具备胎使用说明书vin码铭牌示宽灯及牌照灯大灯远近光雾灯开关制动灯和倒车灯室内检查与操作离合器踏板高度与自由行程制动踏板高度与自由行程油门踏板自由行程与操作方向盘自由行程收音机调节方向盘自锁功能驻车制动调节遮阳板内后视镜室内照明灯前后座椅安全带及安全带提示灯座椅靠背角度及头枕调整加油盖的开启手套箱的开启及锁定前后雨刮器及清洗器的工作情况点烟器及喇叭的操作点火开关及车门装置组合仪表灯及性能检查门灯

备注:

PDI检查:对以上项目的正确安装、调试及操作进行详细检查,简述故障现象及处理方法,并签字确认

接车员:确认该车辆已完成了所有的检查项目

PDI检查人员签字:_____________接车员签字(经销商公章):_____________运输商签字:______________

整机新产品DFM检查表(完整版)

12

材料选型

外壳

1.表面处理:优先选用耐脏、耐划、易清洁的表面处理,如有 特殊要求,需提出评估(表面防护、制程防护等); 2.材质:禁止使用亚克力材质,螺丝紧固后,存在应力,产生 裂痕;

禁止一个结构件多种材质搭配,因必然存在多种连接工艺和工

艺参数,容易出现冲突,而造成整体装配不良,如亚克力+钣

13

材料选型

多个程序集成进产品内,通过指令调取,以取消重复烧录的不 增值工序。

31

硅脂涂覆工艺

材料选型 新设计产品,需要明确所使用硅脂类型

32

DFA常见缺陷

缠绕

多个零件相互缠绕在一起且不易分开。

33

DFA常见缺陷

零件太软 在重力作用下不能保持本身形状

34

DFA常见缺陷

抓取困难 容易粘在一起、零件太脆、零件表面太滑、锐角利边

结构件材质搭配 金件,螺丝紧固,在满足扭力的情况下,亚克力受力损坏,否

则,无法紧固。

整机布局和模块 1.采用标准(通用)的结构件和紧固件

14

结构设计

划分符合标准化 2.产品的装配生产过程能利用现有的工具工装平台 、模块化、归一 3.组件可以独立装配和检查

化要求

4.使零部件数量、种类最少

1.避免零部件之间的干涉

15

结构设计

整机布置考虑各 组件装配过程方

便

2.使零部件易于拿取 3.使零部件易于插入 4.使零部件易于定位

材料、装联方法 1.采用保证整机外观装配质量

16

结构设计

等选择时考虑装 2.保证对产品功能有影响的装配环节的质量 配质量的保证程 3.保证紧固连接配合质量

度

4.保证零部件刚度强度

符合视觉规范和社会习惯

项目移交检查表

100%

○

课题项目与对应

NO

项目

1

对策(临时对策、恒久对策、预测)

流出 体制

工序能力 PFMEA

重管零件项目CPK≥1.67,一般 管理零件项目≥1.33

实测CPK为1.39,工序能力能满足量产要求。

100%

○

全部对应完毕

PFMEA已编制完成,并对24项可能对产品质量产生影响的问题而采取 的对策措施进行验证合格。

100%

○

责任人 完成日期

不良预防

3

(明确重点管理零 QA设备可靠性

件)

检具

检出力:与设计标准一致,无 NG品流出。

QA设备,使用正常,并经验证其检出力为100%。

检出力:与设计标准一致,无 NG品流出。

检具已进行了最终认可,并定期进行校准,无不良品流出。

100%

○

100%

○

2

项目组签字:

日期:

限度样本实施

项目零件名称

奥立克斯AVSS线

项目移交检查表

项目零件型号

AVSS 0.5mm²(7/0.32B)

表格编号: 版本/修改: 批准/日期:

XH-C2-01-30

A/0

审核/日期:

编制/日期:

项目移交总结:

奥立克斯AVSS线项目经过连续1天或大于300件的生产,项目组及相关部门人员通过对生产 模具准备、设备准备、物流安排、人员安排、生产能力、作业标准等内容的评审,结论如 下:

进度自 我评(%)

量产 预测 ○△×

100%

○

可满足现阶段要求

100%

○

光纤盘包装

100%

○

100%

○

量产移交管理表范文

量产移交管理表范文表格内容:序号,零部件名称,移交数量,移交日期,移交人员,接收人员,备注---,---,---,---,---,---,---1,XXX零部件,100,2024/01/01,张三,李四2,XXX零部件,200,2024/01/02,张三,王五3,XXX零部件,150,2024/01/03,杨六,赵七文档内容:一、引言二、表格说明1.序号:按照移交顺序进行编号,方便后续查询和排序。

2.零部件名称:填写移交的具体零部件名称。

3.移交数量:填写移交的零部件数量。

4.移交日期:填写移交零部件的日期。

5.移交人员:填写执行移交操作的人员姓名。

6.接收人员:填写接收移交零部件的人员姓名。

7.备注:用于记录移交过程中的附加信息或特殊要求。

三、填写要求1.每次进行零部件的量产移交时,需及时更新该表格内容。

2.零部件名称、移交数量、移交日期、移交人员和接收人员为必填项,不得为空。

3.移交日期需按照标准日期格式填写,如YYYY/MM/DD。

4.如有特殊情况或要求,可在备注栏进行说明。

四、使用范围该表格适用于任何需要进行零部件量产移交管理的场景,包括生产制造、物流仓储等各个环节。

五、注意事项1.移交双方需及时填写和确认移交信息,确保信息的准确性和一致性。

2.在移交过程中,如有发现问题或异常情况,应立即汇报上级进行处理。

3.移交后的零部件需妥善保管,确保不受损坏或丢失。

六、总结量产移交管理表是一个重要的管理工具,可以帮助我们清晰地了解零部件的移交情况,确保移交过程的顺利进行。

在填写时需严格按照要求进行,及时更新移交信息,并注意保管好移交的零部件,以确保后续的工作能够顺利进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

客户

名称

项目名称项目编号

零件

名称

零件编号图纸版本

序号点检结果点检人点检记录备注

1□OK □NG

2□OK □NG

3□OK □NG

4□OK □NG

5□OK □NG

6□OK □NG

7□OK □NG

8□OK □NG

9□OK □NG

10□OK □NG

11□OK □NG

12□OK □NG

13□OK □NG

14□OK □NG

15□OK □NG

16□OK □NG

17□OK □NG

□客户支给件(□Y □N)

□客户借给件(□Y □N)

□工艺过程流程图(生产阶段)

□(新)供应商是否评价合格

□原材料、外协件是否认可合格

□生产工装/模具配备与验收(清单、验收记录、

铭牌、试生产中问题的关闭等)

□检具配备与验收(清单、验收记录、铭牌、试

生产中问题的关闭、检具操作指导书等)

□其他与生产相关的设备配套情况

□原材料、零部件清单(BOM表)

点检内容

□检测设备验收(测量设备等)

(清单、验收记录、设备操作规程、试生产中问

题的关闭等

新产品量产移交点检表

点检事项

□操作人员培训( ____ 人)

□检验人员培训( ____ 人)

□特殊岗位(关重工序)人员培训( ____

人)

□产品检查人员(对检具、外观检查、终检、二

次检验……)检出率测验

□生产设备安装、调试、准备(设备操作规程、

设备点检表、试生产中的问题关闭等)

□PFMEA(生产阶段)

□控制计划(生产阶段)

序号点检结果点检人点检记录备注

18□OK □NG

19□OK □NG

20□OK □NG

21□OK □NG

22□OK □NG

23□OK □NG

24□OK □NG

25□OK □NG

26□OK □NG

27□OK □NG

28□OK □NG

29□OK □NG

30□OK □NG

31□OK □NG

32□OK □NG

33□OK □NG

34□OK □NG

35□OK □NG

36□OK □NG

37□OK □NG

38□OK □NG

□全尺寸检验报告

□产品审核报告

□过程审核报告

□内部包装、周转方式确定

□产能计算、确定

□历次试生产问题追踪关闭

□PPAP样件封存至少3件(客户认可签字/内部质

量部认可签字)

□最终试生产合格率

□其他项目预留问题关闭

点检事项

点检内容

项目量产移交点检表(续表1)

□OTS试样问题追踪关闭

□工序卡

□作业指导书(所有工序)

□成品/出货包装指导书

□检验指导书(进货、工序、终检、二次检验)

□客户检查基准书(如果有)

□客户图纸(评审、受控)

□内部图纸(转化后签字、受控)

□OTS样件认可(客户认可签字)

□PPAP样件认可(客户签署PSW)

□初始过程能力研究报告

□MSA报告