重庆大学有限元第二次作业(刘静老师)

回转支承有限元接触分析

径向载荷由中排滚柱承受, 可视为一向心滚子轴 承。根据 Stribeck 的结论, 径向游隙为零的向心滚子轴 承, 仅承受径向载荷时滚柱所承受的最大载荷经验计 算公式为[ 4]

接触问题是一种高度的非线性问题, 分为: # 刚性 体- 柔 性体∃ 和# 柔 性体 - 柔性 体∃ 两 种基 本类 型。 ANSYS 支持的接触方式有# 点- 点、点- 面和面- 面∃ 三种, 该问题采用# 面- 面∃接触方式, 刚性面作为目标 面, 采用 targe170 单元; 柔性 面作为接触面, 采用 con tac174 单元[ 7] 39- 41。

摘要 利用三维建模软件 Pro/ E 与有限元分析软件 ANSYS 的无缝连接, 在 Pro/ E 中建立回转支承 实体模型, 导入 ANSYS 中进行接触分析, 得到各排滚柱与滚道的接触应力分布情况。并与传统的赫兹 理论计算结果及实际磨损情况对比, 证明了该有限元模型的正确性, 并提出了安装和使用的改进措施。

笔者利用三维建模软件 Pro/ E 及有限元软件 AN SYS 进行了联合建模分析。建立了三维模型, 对其进 行了有限元接触分析, 并与理论计算结果和厂家提供 的资料进行对比, 合理解释了其失效原因, 并对其安装 和使用提出了改进措施。

1 回转支承的工作原理及建模

三排滚柱式回转支承是一种高承载能力的新型支 承, 主要用于载荷较大且变化复杂的场合。该支承主 要由外圈、内圈及上、下两排水平布置滚柱, 中间一排 垂直布置滚柱构成。内圈用螺栓固定在机架上, 外圈 外廓为一渐开线齿轮, 由与其啮合的小齿轮驱动。布 料器的旋转部件由螺栓固定在外圈上, 外圈旋转时带 动其绕回转支承中心轴线旋转。内外圈之间有三排滚 柱, 其工作原理类似于滚动轴承。

重庆大学有限元第一次作业

有限元分析技术课程大作业科 目:有限元分析技术 教 师:姓 名: 学 号: 专 业: 机械设计及理论 类 别: 学 术 上课时间: 2016 年 11 月至 2017 年 1 月 考 生 成 绩:阅卷评语:阅卷教师 (签名)重庆大学研究生院第一章 问题提出1.1工程介绍某露天大型玻璃平面舞台的钢结构如图1所示,每个分格(图2中每个最小的矩形即为一个分格)x 方向尺寸为1m ,y 方向尺寸为1m ;分格的列数(x 向分格)=学生序号的百位数值×10+十位数值+5,分格的行数(y 向分格)=学生序号的个位数值+4,如序号为041的同学分格的列数为9,行数为5,111号同学分格的列数为16,行数为5。

钢结构的主梁(图1中黄色标记单元)为高160宽100厚14的方钢管,其空间摆放形式如图3所示;次梁(图1中紫色标记单元)为直径60厚10的圆钢管(单位为毫米),材料均为碳素结构钢Q235;该结构固定支撑点位于左右两端主梁和最中间(如不是正处于X 方向正中间,偏X 坐标小处布置)的次梁的两端,如图2中标记为UxyzRxyz 处。

玻璃采用四点支撑与钢结构连接(采用四点支撑表明垂直作用于玻璃平面的面载荷将传递作用于玻璃所在钢结构分格四周的节点处,表现为点载荷,如图4所示);试对在垂直于玻璃平面方向的22/KN m 的面载荷(包括玻璃自重、钢结构自重、活载荷(人员与演出器械载荷)、风载荷等)作用下的舞台进行有限元分析.(每分格面载荷对于每一支撑点的载荷可等效于0.5KN 的点载荷)。

1.2 作业内容(1)屏幕截图显示该结构的平面布置结构,图形中应反映所使用软件的部分界面,如图1-2;(2)该结构每个支座的支座反力;(3)该结构节点的最大位移及其所在位置;(4)对该结构中最危险单元(杆件)进行强度校核。

图1-1图1-2图1-3图1-41.3分格计算学生序号:096x向分格:9+5=14,即列数为13列;y向分格:6+4=10,即行数为10行;因此,学生作业任务是计算13×10分格的钢结构玻璃平面舞台。

重庆大学研究生有限元大作业教学内容

重庆大学研究生有限元大作业课程研究报告科目:有限元分析技术教师:阎春平姓名:色学号: 2专业:机械工程类别:学术上课时间: 2015 年 11 月至 2016 年 1 月考生成绩:阅卷评语:阅卷教师 (签名)有限元分析技术作业姓名: 色序号: 是学号: 2一、题目描述及要求钢结构的主梁为高160宽100厚14的方钢管,次梁为直径60厚10的圆钢管(单位为毫米),材料均为碳素结构钢Q235;该结构固定支撑点位于左右两端主梁和最中间。

主梁和次梁之间是固接。

试对在垂直于玻璃平面方向的2kPa 的面载荷(包括玻璃自重、钢结构自重、活载荷(人员与演出器械载荷)、风载荷等)作用下的舞台进行有限元分析。

二、题目分析根据序号为069,换算得钢结构框架为11列13行。

由于每个格子的大小为1×1(单位米),因此框架的外边框应为11000×13000(单位毫米)。

三、具体操作及分析求解1、准备工作执行Utility Menu:File → Clear&start new 清除当前数据库并开始新的分析,更改文件名和文件标题,如图1.1。

选择GUI filter,执行Main Menu: Preferences → Structural → OK,如图1.2所示图1.1清除当前数据库并开始新的分析图1.2 设置GUI filter2、选择单元类型。

执行Main Menu: Preprocessor →Element Type →Add/Edit/Delete →Add→ select→ BEAM188,如图2.1。

之后点击OK(回到Element Types window)→Close图2.1 选择单元3、定义材料属性该钢结构材料为碳素结构钢Q235,其弹性模量为210GPa,执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear→Elastic →Isotropic,此处协调单位制为mmkgs,故EX设为2.1E8, PRXY设置为0.3。

塔架改造的有限元分析

・1 ・ 5

2 2 有 限元模 型 的建立 .

在建立模型的过程 中,由于对载荷类型考虑的重点

直 向下 ; 载钢 丝绳拉 力的竖 直分 力为 1 0 8 k 水 重 i . 7 N,

平 分力 为 4 . 2 N;轻 载 钢 丝 绳 拉 力 的 竖 直 分 力 为 5 9k 7 .k 8 9 N,水平 分 力为 1. k 3 2 N;钢 丝绳 所受 到 的风 载

维普资讯

第1 期 ( 第 16 ) 总 4期

20 0 8年 2月

机 械 工 程 与 自 动 化 M ECHANI CAL ENGI NEERI NG & AUT0M AT1 0N

No.1

Fe . b

文 章 编 号 : 6 2 6 1 ( 0 8 0 — 0 40 1 7 —4 3 2 0 ) 10 1 — 3

析 ,确保 改造 完成后 这条 索道 能正 常运行 。

2 塔 架 的 有 限 元 计 算 模 型 2 1 塔 架 结 构 分 析 .

是淘 汰原 中间塔架 , 按照 预定 的要求再 重新 建一个 , 这 样不但 投资 费用高 ,而且 工期 长 ;第 2种是 保 留原有 塔架 ,在此 基础上再 向上 加高 以达 到预定 高度 ,改造 后 的塔架如 果能满 足使之 正常 工作 的应力 、位移 等要 求 ,它显然 要优于 第 1 方法 。 种

该 中间塔架 由 8 6根 角钢 组成 ,各个角 钢是通 过 9 焊 接或者 铆接 方式连 接在 一起 的 ,因此在塔 架建立模 型 的分析 过程 中是选 用空 间桁 架结构 还是选用 空 间刚 架 结构是 一个需 要认 真分 析的 问题 。如果认 为索道 塔

架 主要考 虑 的是杆件 的轴 向受力 ,则选 用空 间桁 架结

重庆大学研究生有限元大作业教学内容

重庆大学研究生有限元大作业课程研究报告科目:有限元分析技术教师:阎春平姓名:色学号: 2专业:机械工程类别:学术上课时间: 2015 年 11 月至 2016 年 1 月考生成绩:阅卷评语:阅卷教师 (签名)有限元分析技术作业姓名: 色序号: 是学号: 2一、题目描述及要求钢结构的主梁为高160宽100厚14的方钢管,次梁为直径60厚10的圆钢管(单位为毫米),材料均为碳素结构钢Q235;该结构固定支撑点位于左右两端主梁和最中间。

主梁和次梁之间是固接。

试对在垂直于玻璃平面方向的2kPa 的面载荷(包括玻璃自重、钢结构自重、活载荷(人员与演出器械载荷)、风载荷等)作用下的舞台进行有限元分析。

二、题目分析根据序号为069,换算得钢结构框架为11列13行。

由于每个格子的大小为1×1(单位米),因此框架的外边框应为11000×13000(单位毫米)。

三、具体操作及分析求解1、准备工作执行Utility Menu:File → Clear&start new 清除当前数据库并开始新的分析,更改文件名和文件标题,如图1.1。

选择GUI filter,执行Main Menu: Preferences → Structural → OK,如图1.2所示图1.1清除当前数据库并开始新的分析图1.2 设置GUI filter2、选择单元类型。

执行Main Menu: Preprocessor →Element Type →Add/Edit/Delete →Add→ select→ BEAM188,如图2.1。

之后点击OK(回到Element Types window)→Close图2.1 选择单元3、定义材料属性该钢结构材料为碳素结构钢Q235,其弹性模量为210GPa,执行Main Menu→Preprocessor →Material Props →Material Models →Structural →Linear→Elastic →Isotropic,此处协调单位制为mmkgs,故EX设为2.1E8, PRXY设置为0.3。

(完整word版)有限元分析大作业报告要点

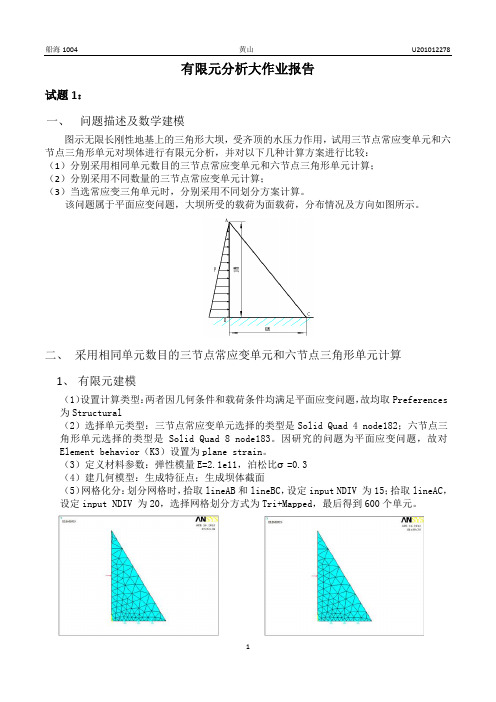

有限元分析大作业报告试题1:一、问题描述及数学建模图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较:(1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算;(2)分别采用不同数量的三节点常应变单元计算;(3)当选常应变三角单元时,分别采用不同划分方案计算。

该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图所示。

二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算1、有限元建模(1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences 为Structural(2)选择单元类型:三节点常应变单元选择的类型是Solid Quad 4 node182;六节点三角形单元选择的类型是Solid Quad 8 node183。

因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。

(3)定义材料参数:弹性模量E=2.1e11,泊松比σ=0.3(4)建几何模型:生成特征点;生成坝体截面(5)网格化分:划分网格时,拾取lineAB和lineBC,设定input NDIV 为15;拾取lineAC,设定input NDIV 为20,选择网格划分方式为Tri+Mapped,最后得到600个单元。

(6)模型施加约束:约束采用的是对底面BC 全约束。

大坝所受载荷形式为Pressure ,作用在AB 面上,分析时施加在L AB 上,方向水平向右,载荷大小沿L AB 由小到大均匀分布。

以B 为坐标原点,BA 方向为纵轴y ,则沿着y 方向的受力大小可表示为:}{*980098000)10(Y y g gh P -=-==ρρ2、 计算结果及结果分析 (1) 三节点常应变单元三节点常应变单元的位移分布图三节点常应变单元的应力分布图(2)六节点三角形单元六节点三角形单元的变形分布图六节点三角形单元的应力分布图①最大位移都发生在A点,即大坝顶端,最大应力发生在B点附近,即坝底和水的交界处,且整体应力和位移变化分布趋势相似,符合实际情况;②结果显示三节点和六节点单元分析出来的最大应力值相差较大,原因可能是B点产生了虚假应力,造成了最大应力值的不准确性。

基于ADAMS_Vibration的轧辊磨床测量装置振动特性仿真_刘静

高昂等弊病,

1. 1 ADAMS / Vibration 自由振动分析

使用 ADAMS / Vibration 的自由振动分析可以计算

系统固有频率,求解系统各阶模态主振型。计算固有

频率的方法是使用拉普拉斯变换在仿真运行点使模型

变换为线性矩阵,再通过本特征向量计算系统的固有

频率和阻尼比。

单自由度质量 - 弹簧 - 阻尼系统自由振动运动微

DOI:10.13841/ki.jxsj.2010.12.003

第 27 卷第 12 期 2010 年12 月

机械设计

JOURNAL OF MACHINE DESIGN

Vol. 27 No. 12 Dec. 2010

基于

ADAMS

/

Vibration

பைடு நூலகம்

*

的轧辊磨床测量装置振动特性仿真

刘静1 ,李郝林1 ,黄德杰2

关键词: 轧辊磨床; 测量装置; ADAMS / Vibration; 振动仿真 中图分类号: TG333. 72; TG391. 9 文献标识码: A 文章编号: 1001 - 2354( 2010) 12 - 0029 - 05

随着钢铁业的蓬勃发展,轧辊磨床的市场需求量 能成为设计成功与否的关键。抵抗振动能力的大小是

1,3 测量臂; 2 横梁; 4 砂轮架; 5 砂轮; 6 轧辊 图 1 测量支架简图

测量支架振动分析的三维几何模型利用 Solid Works 软件构建,然后用软件接口将其导入到 ADAMS 软件中,添加约束、力等信息,其中振动分析所用的激 励、输入通道、输出通道用 ADAMS / Vibration 模块实 现。根据支架结构,在创建振动分析模型时,通过在横 梁和砂轮架之间添加 8 个阻尼器约束来模拟横梁与砂 轮架之间结合部的刚度和阻尼,砂轮架和基座之间螺 栓连接结合部的刚度和阻尼也由 8 个阻尼器约束来模 拟,如图 2 所示。

有限元大作业讲解

南京工业大学基于ABAQUS有限元线性静力分析实例学生姓名:邓坤军学号:612080706048学院:机械与动力工程学院专业:化工过程机械题目:有限元线性静力分析实例指导教师:周昌玉教授评阅教师:周昌玉教授2012年6月有限元大作业(ABAQUS )1、问题的描述如图所示的支架,一端牢固地焊接在一个大型结构上,支架的圆孔中穿过一个相对较软的杆件,圆孔和杆件用螺纹连接。

材料的弹性模量MPa E 210000=,泊松比3.0=μ,。

支架有以下两种工况,如图所示。

1)杆件的一端受到Y 轴负方向的集中力kN F 2=,其大小随时间变化。

2)除了上述载荷之外,支架的自由端还在局部区域上受到均布的剪力MPa P s 36=。

要求确定这两种工况下支架挠度随时间变化的情况,以及内圆角处的最大主应力。

根据分析结果来改进设计,以减少应力集中。

力与时间之间的增量关系2、分析问题 2.1 创建二维平面1)导入CAD 平面图启动ABQUES/CAE ,在出现的start session 对话框中选择create Model Database 。

在导入的CAD 图如图所示:3.1创建部件1)通过延伸来创建部件2)使用已有的平面来生存部件,得到的三维图如下图所示:3)倒圆角后的图形为:4)切割圆孔后的图形为:4.1创建材料和界面属性1)创建材料在数据表中设置杨氏模量为210000,泊松比为0.3,点击ok。

2)创建界面属性,保持默认参数不变3)给部件赋予截面属性点击左侧工具中的(Assign Section),再次点击支架部件,在视图中中点击鼠标中建,然后点击OK。

部件变为绿色,表示已经赋予了截面属性。

如图所示:5.1 定义装备件在module列表中选择Assembly功能模块。

点击工具中的(Instance Part),接受默认参数,即类型为非独立实体,点击OK。

结果如下图所示:6.1划分网格1)进入Mesh功能模块在Module列表中选择Mesh功能模块,即对部件Bracket划分网格,而不是对整个装备件划分网格。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

【有限元分析技术】第二次作业科 目: 有限元分析技术教 师: 姓 名: 学 号:班 级: 类 别: 学术型 上课时间: 2016 年 11 月至 2017 年 1 月考生 成 绩:卷面成绩 平时成绩课程综合成绩阅卷评语: 阅卷教师 (签名)大学研究生院第一章 题目概况1.1 原始数据矩形板尺寸如下图,板厚为5mm ,弹性模量为522.010/E N mm =⨯ ,泊松比为0.27μ=图1.1 原始计算简图1.2工况选择(1)试按下表的载荷约束组合,任选2种进行计算,并分析其位移、应力分布的异同。

表1 两种不同工况的载荷及约束序号 载荷约束 备注1 向下均布载荷P=5N/mm,作用于ab 边 c ,d 点固定2 向下均布载荷P=5N/mm,作用于ab 边 a ,b 点固定3 向下均布载荷P=5N/mm,作用于ab 边 a ,c 边固定 还可讨论a ,c 点固定4 向下均布载荷P=5N/mm,作用于cd 边 c ,d 点简支5 向下均布载荷P=5N/mm,作用于cd 边 a ,b 点简支6 向下均布载荷P=5N/mm,作用于cd 边 a ,c 边固定 还可讨论a ,c 点固定7 向下集中载荷F=1000N,作用于ab 边中点 c ,d 点简支 8 向下集中载荷F=1000N,作用于ab 边中点 a ,b 点简支9 向下集中载荷F=1000N,作用于ab 边中点 a ,c 边固定 还可讨论a ,c 点固定10 向下集中载荷F=1000N,作用于cd 边中点 c ,d 点简支 11 向下集中载荷F=1000N,作用于cd 边中点 a ,b 点简支12向下集中载荷F=1000N,作用于cd 边中点a ,c 边固定还可讨论a ,c 点固定1.3 工况选择结果及分析任务(1)工况选择结果根据表1的工况,选取工况1,2,8进行对比分析,选取结果如表2所示,为了方便下文中分别将序号1、2、8的工况称为工况一、工况二、工况三。

表2 分析工况的载荷及约束序号 载荷约束 备注 1 向下均布载荷P=5N/mm,作用于ab 边 c ,d 点固定 工况一 2 向下均布载荷P=5N/mm,作用于ab 边 a ,b 点固定 工况二 8向下集中载荷F=1000N,作用于ab 边中点a ,b 点简支工况三(2)任务分析根据实验任务原始模型为等厚薄板,且受力均沿平行面的不变载荷,因此可知该问题为平面应力问题。

分析开孔的大小、形状、数量,分布位置变化引起的应力和位移的变化等,开孔实例如图 1.2所示。

图1.2 挖孔后的矩形板第二章模型建立2.1单元选择及分析在选择单元时,首先应该遵循的原则是要能正确的计算模型,根据模型的几何形状选定单元的大类,面状结构则只能用“Plane、Shell”这类单元去模拟;根据模型结构的空间维数细化单元的类别,如确定为“Beam”单元大类之后,在对话框的右栏中,有2D和3D的单元分类,则根据结构的维数继续缩小单元类型选择的围;确定单元的大类之后,又是也可以根据单元的阶次来细分单元的小类,如确定为“Solid-Quad”,此时ANSYS 16.2中两种单元类型:Quad 4node 182、Quad 8node 183,前一个为低阶单元PLANE182,后一个为高阶单元PLANE183。

本次上机实验选择四节点四边形平面板单元PLANE182,实验对象为带厚度的平面应力,因此设置单元行为方式设置为Plane stress w/thk,厚度实常数为5,PLANE182几何形状如图2.1所示,其输出力方向如图2.2所示。

PLANE182 用于划分二维实体结构模型。

该单元既能用作平面单元(平面应力、平面应变和广义平面应变),也能用作轴对称单元。

该单元由四个节点定义,每个有两个自由度:节点坐标系x、y 方向的平动。

该单元有塑性、蠕变、应力刚化、大变形和大应变功能。

它还具有混合公式化能力,用于模拟几乎不可压缩的弹性材料和完全不可压缩的超弹性材料的变形。

PLANE182输入数据包括:节点位置、自由度数、实常数(厚度)、材料属性和载荷等。

输出数据包括:各节点位移、各方向应力应变和等效应力等。

图2.1 平面182单元几何图图2.2 平面182单元应力输出方向2.2模型建立及网格划分2.2.1 模型建立进入ANSYS经典版前处理,设置完单元类型、实常数和材料属性后,在Modeling模块中进行模型建立。

根据任务要求,本实验模型建立包括原始矩形板,中心孔R=20mm和R=30mm对比模型,中心孔R=20mm和边长C=20mm的方形孔对比模型,半径R=20mm的两个孔和孔数量为4对比模型,中心开圆形孔半径R=20mm和边上开半圆孔对比模型,各类型结构模型如图2.1—2.5所示:(1)原始矩形板模型图2.1 原始矩形板模型(2)矩形板开孔大小模型对比R=20mm R=30mm图2.2 矩形板开孔大小模型对比(3)矩形板开孔形式模型对比图2.3 矩形板开孔形式模型对比(4)矩形板开孔数量模型对比图2.4 矩形板开孔数量模型对比(5)矩形板开孔位置模型对比图2.5 矩形板开孔位置模型对比2.2.2 网格划分手动控制平面单元尺寸,单元边长控制为5mm,选用Free网格划分方式。

各类型有限元模型如图2.6—2.10所示:(1)原始矩形板有限元模型图2.6 原始矩形板有限元模型(2)矩形板开孔大小有限元模型对比R=20mm R=30mm图2.7 矩形板开孔大小有限元模型对比(3)矩形板开孔形式有限元模型对比图2.8 矩形板开孔形式有限元模型对比(4)矩形板开孔数量有限元模型对比图2.9 矩形板开孔数量有限元模型对比(5)矩形板开孔位置有限元模型对比图2.10 矩形板开孔位置有限元模型对比2.3载荷处理按照有限元离散化的假设,单元之间只在节点产生联系,因此作用在结构上的力必须是节点载荷。

因此,作用在结构上的力需按静力等效的原则向节点移置,化为等效载荷。

工况一:ab边均布5N/mm载荷在ANSYS中可转化为在有限元模型中对ab边施加大小为5N/mm的线压力;c、d点固定在ANSYS中可转化为约束c、d位置所对应节点的X、Y、Z三个自由度。

工况二:ab边均布5N/mm载荷在ANSYS中可转化为在有限元模型中对ab边施加大小为5N/mm的线压力;a、b点固定在ANSYS中可转化为约束a、b位置所对应节点的X、Y、Z三个自由度。

工况三:ab中点向下集中力1000N在ANSYS中可转化为在有限元模型中对ab边的中间节点施加大小为1000N的集中力;a、b点简支在ANSYS中可转化为约束a点位置所对应节点的X、Y 两个自由度,约束b点位置所对应节点的Y一个自由度。

各类模型的具体边界条件施加结果如图2.11—2.25所示:2.3.1原始模型载荷处理(1)工况一图2.11 原始矩形板工况一加载模型(2)工况二图2.12 原始矩形板工况二加载模型(1)工况三图2.13 原始矩形板工况三加载模型2.3.2 矩形板开孔大小有限元模型载荷处理(1)工况一图2.14 矩形板开孔大小工况一加载模型(2)工况二图2.15 矩形板开孔大小工况二加载模型(3)工况三图2.16 矩形板开孔大小工况三加载模型2.3.3 矩形板开孔形式有限元模型载荷处理(1)工况一图2.17 矩形板开孔形式工况一加载模型(2)工况二图2.18 矩形板开孔形式工况二加载模型(3)工况三图2.19 矩形板开孔形式工况三加载模型2.3.1 矩形板开孔数量有限元模型载荷处理(1)工况一图2.20 矩形板开孔数量工况一加载模型(2)工况二图2.21 矩形板开孔数量工况二加载模型(3)工况三图2.22 矩形板开孔数量工况三加载模型2.3.1 矩形板开孔位置有限元模型载荷处理(1)工况一图2.23 矩形板开孔位置工况一加载模型(2)工况二图2.24 矩形板开孔位置工况二加载模型(3)工况三图2.25 矩形板开孔位置工况三加载模型第三章计算分析3.1位移分布及分析由于ANSYS中无法直接查看被分析构件的位移,但是可以通过查看分析构件的等效弹性应变,因此各模型的位移分布均是通过查看其von Mises elastic strain。

各模型及工况的位移结果如图3.1-3.15所示:3.1.1 原始模型位移分布(1)工况一图3.1 原始矩形板工况一位移分布(2)工况二图3.2 原始矩形板工况二位移分布(3)工况三图3.3 原始矩形板工况三位移分布3.1.2 矩形板开孔大小位移分布对比(1)工况一图3.4 矩形板开孔大小工况一位移分布对比(2)工况二图3.5 矩形板开孔大小工况二位移分布对比(3)工况三图3.6 矩形板开孔大小工况三位移分布对比3.1.3 矩形板开孔形式位移分布对比(1)工况一图3.7 矩形板开孔形式工况一位移分布对比(2)工况二图3.8 矩形板开孔形式工况二位移分布对比(3)工况三图3.9 矩形板开孔形式工况三位移分布对比3.1.4 矩形板开孔数量位移分布对比(1)工况一图3.10 矩形板开孔数量工况一位移分布对比(2)工况二图3.11 矩形板开孔数量工况二位移分布对比(3)工况三图3.12 矩形板开孔数量工况三位移分布对比3.1.5 矩形板开孔位置位移分布对比(1)工况一图3.13 矩形板开孔位置工况一位移分布对比(2)工况二图3.14 矩形板开孔位置工况二位移分布对比图3.15 矩形板开孔位置工况三位移分布对比工况一工况二工况三原始模型 1.972 2.017 0.26开孔大小R=20mm 2.043 2.009 0.26R=30mm 2.038 1.992 0.281开孔形式圆孔于中心 2.043 2.009 0.26方孔于中心 2.041 2.005 0.28开孔数量两个圆孔 2.82 2.765 0.27四个圆孔 2.057 2.027 0.267开孔位置圆孔于中心 2.043 2.009 0.26半圆孔于两侧 2.218 2.074 0.272 由图3.1-3.15及表3.1对比结果可清楚了解到,本实验所建立的中心开孔的一定围大小及形式对矩形薄板三种工况下的最大位移及位移分布并不会产生过大的影响;本实验所建立的开孔数量对矩形板工况一、工况二下的位移影响相对较大,影响围在37%左右,而对工况三下的最大位移则影响较小,仅为1.1%;本实验所建立的开孔位置对矩形薄板三种工况下的最大位移及位移分布也并不会产生太大的影响。

另外,通过对比三种工况下的最大位移,可清楚的看到,由于工况一、二均是施加的大小相等方向相同的线压力,仅是施加的边线不同而已,因此,两种工况下的最大位移及位移分布都比较接近。

而工况三与前两种工况则不同,此工况下,矩形薄板为简支,且载荷仅为中点处集中载荷,因此其最大位移较小。