PCB检验作业指导书

检验指导书模板

检验指导书模板篇一:检验类作业指导书模板篇二:油墨检验指导书模板篇一:pcb油墨检测作业指导书pcb油墨检测作业指导书1. 目的加强对油墨来料的检测、控制不良品流入生产线。

2. 范围适用本司iqc对油墨的检测3. 职责3.1品质部iqc负责对油墨进行检测试验及来料品质跟进。

3.2生产部负责协助iqc进行试验,负责油墨实际应用质量跟进并提出反馈意见。

4. 内容4.1线路油(黑油、曝光线路油)检测。

4.1.1据采购单和供方《出货检验报告》,查看实物与其要求是否相符,包装是否吻合,放箱是否合理(千万不可倒置)。

4.1.2抽查油墨出厂日期以及生产日期,查看是否混有过期产品。

若需配专用开油水看是否配有。

4.1.3随机抽一桶油墨(一般为5kg/桶装)打开其盖,闻气味是否有浓烈的刺激味,不均匀气泡是否很多。

4.1.4用粘度计测量其粘度是否符合生产要求,参数由我司技术组提供。

(此款暂不作要求)4.1.5将已开盖油墨进行充分搅拌并静置,后进行试板用3-5pnl边料打磨清洗后用丝网印刷。

4.1.6丝印黑油的板让其自然风干,并记下其风干所需时间(一般为15-20min),风干后蚀刻去黑油,另取2-4pnl丝印风干后的板进行试镀(镀镍),检查其是否符合我司现行工艺要求。

4.1.7丝印曝光线路的板,静置8-10分钟再进行焗板,冷却曝光,显影。

并记录其焗烤的温度、时间、曝光尺数、显影结果等参数,再将其进行试镀(镀镍)蚀刻,检查其是否符合我司现行工艺要求。

并将其过程检验记录在《试验过程记录》上。

4.1.8(4.1.1-4.1.5)检查结果确认合格,并在所来物产上贴上合格标签。

通知仓管移入合格区,检查结果确认不合格,在物料上贴上不合格标识,通知仓管移入退货区。

填写好《物料质量异常处理报告》并上交。

4.1.9检查完毕,将结果记录在《iqc检查试验报告》并上交审核。

4.2阻焊油(uv国产/进口绿油、焗绿油、曝光绿油)4.2.1可参照线路油4.1.1-4.1.5检测。

【优质文档】pcb检验规范指导书-word范文模板 (4页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==pcb检验规范指导书篇一:电路板检验作业指导书篇二:PCB检验指导书1<本文中的所有信息均为深圳市众鸿科技有限公司内部信息,不得向外传播。

>1 目的为了规范印制电路板来料检验及抽样计划,特制定该检验规范。

2 适用范围本规范适用于所有印制电路板的来料检验。

3 引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是不注日期的引用文件,其最新版本适用于本标准。

来料检验工作流程 MIL-STD-1916IPC-A-600H电路板品质允收规格 IPC-TM-650试验方法手册 4 特殊要求4.1 本规范抽样计划除特殊抽样计划外均按MIL-STD-1916执行。

4.2 缺陷级别说明4.2.1致命缺陷(CRI):会导致用户人身健康或安全受到威胁的故障,如电源开关打火或爆炸等。

4.2.2严重缺陷(MAJ):影响客户使用的如:电气特性、零件错误、组装功能、缺件、缺标识、版本错误、零件破损、焊锡性、尺寸不符(影响应用)等。

4.2.3轻微缺陷(MIN):产品标识不清(来自:WWw. : pcb检验规范指导书 )晰、刮伤(不露底材)、脏污、尺寸不符(不影响应用)、变色、外观不良等。

4.3 客户若有指定规范、标准和抽样计划时,依客户要求实施,本规范未列举部分,依一般业界通用规范或标准为准。

4.4 不需记录检验值的,检验结果只做合格不合格判定。

4.5 外观检验时,抽样数按照整包抽,直至抽样数达到抽样要求。

外观抽样按照大板抽样,填写检验记录时填写大板数。

4.6 取板时需戴上洁净的手套,取板过程中注意不要擦花、损伤到板面,有工艺边的注意不要损伤工艺边,不能接触焊盘、金手指、按键等部位。

4.7按检验项目进行检验及判定重新包装对检验物料进行标识。

5 检验内容5.1 具体检验内容见表1:表1 检验内容表<本文中的所有信息均为深圳市众鸿科技有限公司内部信息,不得向外传播。

PCB测试作业指导书

PCB测试作业指导书1. 概述本文档旨在提供PCB测试作业的指导,包括测试步骤、注意事项和常见问题解答。

2. 测试步骤2.1 准备工作在进行PCB测试之前,确保以下准备工作已完成:- 确认测试设备和仪器的工作状态良好;- 根据测试要求准备测试样品和回路板;- 确保测试环境的稳定性和安全性。

2.2 连接测试设备根据测试要求,将测试设备连接到PCB样品或回路板上。

确保连接正确、牢固,并避免擦伤或损坏测试样品。

2.3 进行测试根据测试要求,使用相应的测试设备对PCB样品或回路板进行测试。

注意以下事项:- 确保测试设备的参数设置正确,并根据需要进行调整;- 确保测试操作规范和准确,避免操作失误;- 注意观察测试过程中的各种信号、指示灯等是否正常;- 在每次测试完成后,及时记录测试结果。

2.4 结束测试测试完成后,进行以下操作:- 关闭测试设备和仪器,并断开与PCB样品或回路板的连接;- 清理测试现场,确保无遗留物或杂物;- 将测试结果整理归档,并妥善保存。

3. 注意事项在进行PCB测试作业时,需要注意以下事项:- 确保测试操作符合相关法律法规和安全标准;- 确保测试设备和仪器的操作人员具有相应的资质和培训经验;- 遵守测试设备和仪器的使用说明和维护规范;- 遵循测试流程和操作规范,确保测试结果的准确性和可靠性;- 在出现异常情况或问题时,及时停止测试并寻求相关技术支持。

4. 常见问题解答4.1 测试设备无法正常开机怎么办?- 确认电源接口和插头连接是否正确;- 检查电源线是否损坏或断开;- 确保电源开关处于开启状态。

4.2 测试结果异常怎么办?- 检查测试设备和仪器的参数设置是否正确;- 检查测试样品和回路板的连接是否稳固;- 确认测试环境是否满足要求。

4.3 如何记录和保存测试结果?- 使用测试设备提供的数据记录功能,将测试结果记录下来;- 将测试结果整理归档,可以使用电子文档或纸质文档方式进行保存;- 确保测试结果的存储安全和机密性。

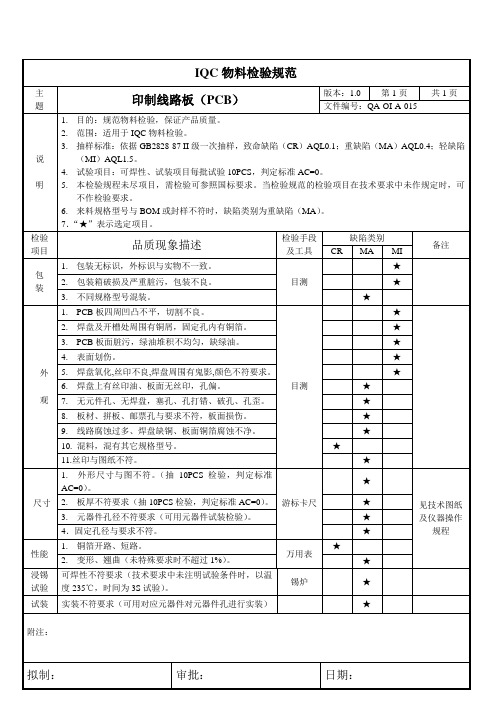

印制线路板PCB来料检验作业指导书

5.本检验规程未尽项目,需检验可参照国标要求。当检验规范的检验项目在技术要求中未作规定时,可不作检验要求。

6.来料规格型号与BOM或封样不符时,缺陷类别为重缺陷(MA)。

7.“★”表示选定项目。

检验

项目

品质现象描述

检验手段

及工具

缺陷类别

游标卡尺

★

见技术图纸及仪器操作规程

2.板厚不符要求(抽10PCS检验,判定标准AC=0)。

★

3.元器件孔径不符要求(可用元器件试装检验)。

★

4.固定孔径与要求不符。

★

性能

1.铜箔开路、短路。

万用表

★

2.变形、翘曲(未特殊要求时不超过1%)。

★

浸锡

试验

可焊性不符要求(技术要求中未注明试验条件时,以温度235℃,时间为3S试验)。

备注

CR

MA

MI

包

装

1.包装无标识,外标识与实物不一致。

目测

★

2.包装箱破损及严重脏污,包装不良。

★

3.不同规格型号混装。

★

外观

1. PCB板四周凹凸不平,切割不良。

目测

★

2.焊盘及开槽处周围有铜屑,固定孔内有铜箔。

★

3. PCB板面脏污,绿油堆积不均匀,缺绿油。

★

4.表面划伤。

★

5.焊盘氧化,丝印不良,焊盘周围有鬼影,颜色不符要求。

锡炉

★

试装

实装不符要求(可用对应元器件对元器件孔进行实装)

★

附注:Байду номын сангаас

拟制:

审批:

日期:

PCB检验作业指导书

東莞長安上角精陽電子厂生效日期PCB檢驗作業指導書Inspection Instruction For PCB 文件編號:3000-B-031制訂日期:2001年3月12日版本:01 頁號: 1/3版本修訂內容修訂日期修訂者01 初次發行NO 01 02 03 04 05 06 07 08 09 10 11 12 13單位制訂部門(品保部)副總室工程部制造部資材部管理部業務部采購部品保部資訊部報關部財務部管理代表需會簽的單位會簽分發份數 1確認日期確認管理代表核准審查擬案東莞長安上角精陽電子厂ITC ENTERPRISE CORPORATION生效日期PCB檢驗作業指導書Inspection Instruction For PCB 文件編號:3000-B-031制訂日期:2001年3月12日版本:01 頁號: 2/31.目的:.為IQC的檢驗工作提供操作指南2.适用范圍:适用于本公司IQC對PCB的檢驗.4.職責:4.1 MQE或IQC主管負責該作業指導書的制作及修改.4.2 IQC檢驗員執行此作業指導書.5.定義:(略)6.內容:6.1 IQC依MRR單上的P/N,品名規格找出對應的BOM,材料規格承認書或樣品及材料歷史檔案夾(對于沒有規格承認書或樣品的材料,依照進料檢驗程序處理)6.2 IQC必須查閱該材料的歷史檔案夾,決定檢驗方式,并對材料作重點性的檢驗及追蹤6.3 IQC依MRR單上的批量,結合AQL的設置及檢驗方式,查閱MIL-STD-105E LEVEL II抽樣計划表決定抽樣數量,并到待驗區,對該材料進行抽樣.6.3.1 AQL的設置: 外觀:MA: 0.40 MI: 1.06.3.2 功能:抽檢30Pcs MA: 0 MI: 06.3.3剝离實驗:抽檢5PCS MA:0 MI:06.4 IQC抽樣時:6.4.1首先核對來料P/N,品名規格是否与MRR單上的相符.6.4.2在隨机抽樣的基礎上,對供應商不同D/C或LOT NO,不同班別的材料,必須都有抽樣到,即還必須做到有針對性的抽樣.6.4.3.确認包裝方式是否符合要求.6.5 檢驗6.5.1 核對來料的P/N,品名規格及供應商名稱必須与規格承認書或BOM上的相符.6.5.2 外觀檢驗6.5.2.1要求: 外觀不能有短路、斷路、綠油脫落、焊盤氧化、絲印偏移、板邊破損、面板划傷等現象,具体見<<PCB檢驗標准>>,外觀檢驗標准之要求6.5.2.2檢測工具: 3倍放大鏡6.5.3 尺寸檢驗6.5.3.1外圍尺寸:板長、板寬、板厚6.5.3.1.1要求:符合<<PCB檢驗標准>>外形尺寸公差之要求6.5.3.1.2.檢測工具: 游標卡尺6.5.3.2 定位孔6.5.3.2.1要求:符合<<PCB檢驗標准>>孔徑公差之要求6.5.3.2.2檢測工具:快測孔徑規6.5.3.3 插件最小孔,CONNECTOR插件孔6.5.3.3.1要求:符合<<PCB檢驗標准>>孔徑公差之要求.6.5.3.3.2檢測工具:針規6.5.4 板彎板翹量測.東莞長安上角精陽電子厂生效日期PCB檢驗作業指導書Inspection Instruction For PCB 文件編號:3000-B-031制訂日期:2001年3月14日版本:01 頁號: 3/36.5.4.1要求:符合<<PCB檢驗標准>> PCB平坦度允許公差之要求6.5.4.2檢測工具:平台(500*500*100mm),厚薄規6.5.4.3操作步驟:6.5.4.3.1將目視外觀檢出的板彎板翹不良品置于平台上.6.5.4.3.2用厚薄規試塞PCB最大板彎或板翹處,直到剛好試塞OK為止,此時厚薄規之尺寸即為量測之依据.6.5.4.3.3記錄量測數据于<<IQC進料檢驗記錄>>中.6.5.5 剝离檢驗6.5.5.1目的:檢驗文字印刷油墨強度.6.5.5.2要求:符合<<PCB檢驗標准>>之要求.6.5.5.3檢測工具:3MNO600膠帶.6.5.5.4操作步驟:6.5.5.4.1.將3MNO600膠帶貼于PCB的文字印刷油墨上,要求膠帶必須實貼于PC上,選取的位置必須有代表性,一般選取PCB4個角落及中間5個位置.6.5.5.4.2 撕拉膠帶,觀察文字印刷油墨有無脫落現象,并作出判定.6.6 缺點判定依照<<PCB檢驗標准>>對檢驗過程中所發現的缺點進行判定.6.7 檢驗結果的記錄以上之檢驗結果及之測量數据均應及時記錄于<<IQC進料檢驗記錄>>中,并做好材料歷史檔案夾.6.8 以上之操作必須配戴手套7. 表單:7.1 <<IQC進料檢驗記錄>> 3000-A-005-0018.相關文件:8.1 <<PCB檢驗標准>> 3000-B-033。

端子和PCB板检查作业指导书

端子和PCB板检查作业指导书

可以用标准符号说明等内容

一、引言

本指导书旨在提醒操作人员及检查人员如何实施端子和PCB板的检查

作业,以保证检查质量,并确保产品质量。

二、目的

按照设定的标准,检查电子产品中端子和PCB板的外观质量和功能性,以确保产品在出厂前满足规定的要求。

三、程序

3.1检查端子

(1)必须检查端子外观质量,包括:导体的完整性、相互位置、端

子之间的间距【①】,正确的材料及尺寸大小【②】,正确的绝缘颜色【③】,正确的型号描述【④】等等。

(2)必须检查端子的电气特性,包括:绝缘电阻的值【⑤】,绝缘

断路和电气接触的特性【⑥】,以及对高频信号的处理能力【⑦】等等。

3.2检查PCB板

(1)必须检查PCB板的外观质量,包括:PCB板的材料与尺寸【⑧】,孔位与引脚位置的精度【⑨】,表面处理是否符合要求【⑩】,PCB板和其他元件之间是否存在泄漏电流【⑪】,PCB板是否有损伤和变

形等等。

(2)必须检查PCB板的功能性,包括:PCB板是否符合电路设计【⑫】,电路路线是否有接触问题【⑬】,PCB板上的元器件是否正确安装【⑭】,电路是否可以正常工作【⑮】等等。

四、审核。

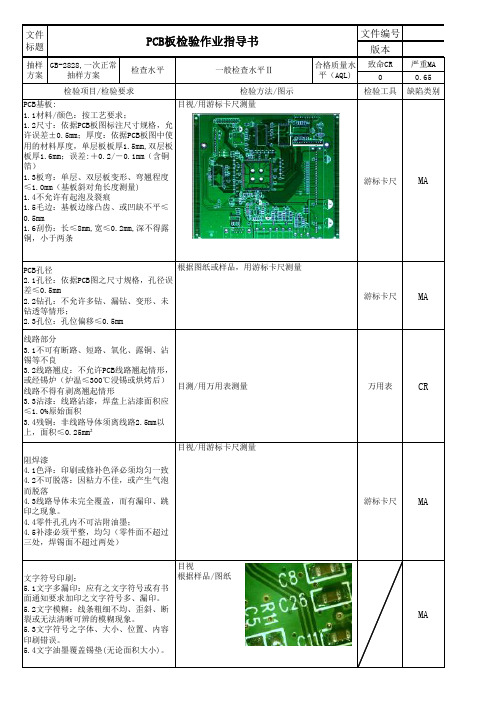

PCB线路板检验作业指导书

目视/用游标卡尺测量

文字符号印刷: 5.1文字多漏印:应有之文字符号或有书 面通知要求加印之文字符号多、漏印。 5.2文字模糊:线条粗细不均、歪斜、断 裂或无法清晰可辨的模糊现象。 5.3文字符号之字体、大小、位置、内容 印刷错误。 5.4文字油墨覆盖锡垫(无论面积大小)。

目视 根据样品/图纸

游标卡尺 MA

7.9熔合不良:铜垫沾染异物以致喷锡后有

熔合不良的缩锡现象。

可焊性

采用270℃浸焊1-2秒或用烙铁及锡丝对锡垫

(圈)加锡,上锡应良好,浸锡覆盖面积大于≥ 烙铁/锡丝 MA

95%,无冷焊/假焊等不良。

外包装应符合要求,且外观不应破损;

包装:需用专用纸箱包装

在包装上应标明生产厂家、产品名称、型号、规 格、包装数量、出厂日期等内容,并有生产厂商

7.4锡凸凹不平整:锡面凸凹不平,高于或

低于相邻锡垫的锡厚度

7.5喷锡厚度:喷锡厚度未达规格要求;

喷锡不良造成锡面过薄、不均,或不平整

MA

的现象。

7.6锡面压扁:锡面压扁超出锡垫范围。

7.7氧化、污染:锡面因氧化、污染或喷锡

不良所形成之不光亮与白雾状现象。

7.8附着不良:因制作不良或不明原因影响

造成锡垫脱离基板而翘起的现象。

MI

品管部门合格标签或相应之印章;

注意事项: 1、安装于产品外部(可见部分)的PCB,来料检查时应注意色差要求,核对样品,颜色需一致; 2、首批来料应保留1PC审核: 日期:

批准: 日期:

轻微MI 1.5 备注

轻微MI 1.5 备注

0

严重MA 0.65

检验工具 缺陷类别

游标卡尺 MA

PCB孔径

根据图纸或样品,用游标卡尺测量

PCB来料检验作业指导书

檢驗完成後,應填寫《IQC驗貨報告》並交QC部審核簽名後存檔。

-完-a:影響功能Fra bibliotekb:不影響功能

1.3各主要尺寸是否符合要求

1.4檢查功能是否符合規格要求

1.5斷裂、起皮

2試驗

2.1每批來料抽10pcs樣辦組裝半成品電子件入實驗室做噪音測試(參照實驗室音量測試工作指引),大于85dB

小于85但不符合規格

2.2每批來料IQC需抽取10PCS量度動、靜態電流(標準參照產品測試計劃),若不符合規格

一.適用範圍

適用於PCB的來料驗貨。

二.檢驗依據

1.簽板

2.工程部發出的《BOM規格零件表》或《EDM工程通知書》。

3.抽樣標準: MIL-STD-105EⅡCR 0 MAJ1.0MIN2.5

三.檢驗內容

缺陷分類

缺陷判定

Cr

Maj

Min

1檢查

1.1有否破損,裂開影響組裝功能

不影響組裝功能

1.2表面銅皮是否有錯位,刮花:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB检验作业指导书Q/ZHD07151—2010

1 范围

本标准适用于印制电路板(PCB)的验收检查。

2 抽样

2.1每批电路板抽取8个样品,有不合格的即判批不合格,样本应至少从不同的包装中抽取。

3 检查项目及方法

3.1 包装与标识,目测

3.1.1印制电路板包装袋需密封且内部放有干燥剂。

3.1.2 标识

3.1.2.1每包装电路板要有品号、品名、生产日期、版本号、数量等标识。

3.1.2.2丝印清晰,不可有脱落现象,不能有重影、残缺,极性符号、零件符号、图案不可错误。

3.2 基材

3.2.1 基板的材质、尺寸应符合设计文件要求。

3.2.2 板材厚度公差:以设计文件要求为准或板厚的±8-10%。

3.2.3 翘曲度公差:以不超过本身板厚±1-2%可接受。

3.2.4 基材型号、版本应符合设计文件要求。

3.3 孔(VIA)要求

3.3.1孔位图应符合图纸要求。

3.3.2过孔(VIA)不得有多孔、少孔、及孔未钻穿、塞孔、孔变形等现象。

3.3.3 不允许有导通孔不导电现象。

3.3.4孔内镀层与孔壁结合良好,不允许有环形空穴及孔拐角断裂或露铜。

3.3.5 要求涂绿油(除非文件另有规定)

3.4 焊盘(PAD)要求

3.4.1 焊盘(PAD)无起皮、脱落现象、表面光泽有亮度。

3.4.2 针孔、缺口导致减少焊盘的面积不可超过其焊盘本身的1/5。

3.4.3 同一组的焊盘大小必须一致。

3.5 线路(LINE)要求

3.5.1 线路的铜箔不允许跷皮、短路、开路、扭曲或锯齿状现象。

3.5.2 线路缺口允许存在,但应保证线路缺口不使线路的减少超过设计线宽的20%,线宽大于3mm时,

线路缺口或线路的空洞宽度小于线路的1/4。

3.5.3 线路的针孔、砂孔最大直径与线宽与线宽的比例应小于1/5,且同一条线上不得超过2处。

3.6 裁边要整齐、无毛刺。

拼接的电路板裁切要到位,容易掰开。

3.7 可焊性,本条款仅在工艺验证时使用。

从样本上任意抽3块,试焊。

(1)245±50℃锡温,助焊剂、试验样板在3±1秒内湿润,其不可焊的部分,金板不可超过5%,且不能集中在同一个区域;焊锡板应全部润湿。

(2)经可焊性试验后,阻焊字符不应有起泡、脱落现象。

(3)板翘曲度应符合规定要求。

(4)基板无分层现象。

4 后处理

检验结束恢复原包装。

5 检查要点提示

供方、焊盘、过孔、线路、材质、绿油、干燥剂、尺寸、版本

编制谢炳建2010-11-4 批准

V1.0 2010-11-04修订,2010-11-08实施第1页共1页。