Ansys在复合材料结构优化设计中的应用

ANSYS Workbench 14.0 基础

ANSYS Workbench 14.0基础 作为一个全球知名的大型 CAE 分析软件,ANSYS 自 20 世纪 70 年代诞生以来,随着世 界信息技术和有限元理论的高速发展, 在各个领域得到了高度的评价和广泛的应用。

自ANSYS 7.0 开始,ANSYS 公司推出了 ANSYS 经典版(即 MAPDL )和 ANSYS Workbench 版。

本书 基于 ANSYS 14.0,较之前版 ANSYS 13.0,新版本在许多方面都得到了许多改进。

本章从 ANSYS Workbench 14.0 的概述开始,逐步讲解 ANSYS Workbench 14.0 结构设计流程。

本章 内容包括:l ANSYS Workbench 14.0 新功能特征概述l ANSYS Workbench 14.0 的工作流程l ANSYS Workbench 14.0 的文件管理l Mechanical APDL1.1 ANSYS Workbench 14.0 新功能概述[1] ANSYS Workbench 14.0 是一个集成框架,它整合现有的各种应用并将仿真过程结合在同 一界面下。

最新的 ANSYS Workbench 14.0 在 Workbench 13.0 的基础上更进一步提高和改进原 有的框架,尤其新版本更扩展了 ANSYS 系列产品的集成与多物理场的耦合应用,从总体看, ANSYS 14.0 的新优势主要体现在三个领域:扩展了工程应用、复杂系统的仿真、高性能计算 (HPC )的驱动创新。

1.1.1 扩展了工程应用较之 Workbench 13.0,ANSYS Workbench 14.0 更进一步扩大了在工程上的应用。

Ø 提高了 CAD 模型的处理和划分网格的功能。

复杂的 CAD 模型中常常包括多个零部件,作 CAE 分析时需要处理各零部件间的接触、 间隙等关系。

这是一个非常繁琐并且费时的过程!在ANSYS 14.0 中,利用装配体网格工具能 自动从 CAD 装配体中抽取相应的计算域,如流体域等,而且它能根据用户的要求,自动创建 Cutcell 的结构化直角网格(六面体网格单元)或者非结构化的四面体网格。

ANSYS在立式加工中心结构优化设计中的应用

¥ mo m_ f e e d — d e p a r t u r ev a l u e }{

—

上 述 所 示 代码 为 铣 内 孔 的 程 序 代 码 , ( 1 ) 为 传 统 编 程 方法 生 成 的 代 码 ,而 ( 2 )为使用Q 参 数 变 量 对进 给 速率 进 行 编程 生 成 的代 码 ,其 优 点 是 只 用 在 代 码0 0 1 9 ~0 0 3 3 中对 参 数 Q 进 行 一次 设 定 或 修 改 ,便 可控 制 整个 代 码 后 的切 削进 给 速 率 ,此 应 用 对 于 复 杂 程 序 的 调 试 和 修 改 非 常 方 便 。 其 在UG中

头 连接 主 轴 箱 ,另一头 连 接 配 重块 ,在前 后 两 个

小等优点,但是成本较高。故大部分采用配重块的

配重 方 式 ,此 方 式用 的 支撑 架 大体 上 有 两种 结 构 。 本文 就 此 两 种 结 构 通 过 有 限元 分 析 软 件 ANS YS 来 分析 其 优缺 点 ,对加 工 中心 的 结构 设 计具 有一 定 的

的实现须在U G P o s t B u i l d e r 中的B l o c k s 进行Q的格式

定制 并 编制 和调 用 p b — c md — q — v a l u e . t c l 程 序 。T C L 程 序 代码 如 下 :

7 0:

参 磊 籼工

支 撑 架 上 前 后 各 开 一 个 一 定 尺 寸 的 孔 ,以 便 安 装 轴 ,轴上 安 装深 沟 球 轴承 、轴 用挡 圈及链 轮 。链 条

一

数控机床特别是立式加 工中心在得到广泛应用。结

构 设 计关 系到立 式 加 工 中心 的 刚度 、工艺 、寿 命 、 成 本 等 众 多 因素 。立式 加 工 中 心通 常 采用 两 种 配重 方 式 ,配重 块 和 油压 配 重 。油 压 配重具 有 结 构 尺 寸

基于ANSYS的机械结构强度分析与优化研究

基于ANSYS的机械结构强度分析与优化研究随着现代工程需求的不断增长,对机械结构强度和可靠性的要求也越来越高。

为了满足这一需求,研究人员广泛使用ANSYS软件来进行机械结构的强度分析与优化研究。

本文将介绍基于ANSYS的机械结构强度分析与优化的研究方法和技巧。

一、研究背景和意义机械结构的强度分析是评估其工作状态下可承受的载荷和变形的能力,是确保机械结构安全可靠运行的基础。

而优化设计则是在满足安全性的前提下,设计出更加轻量化和高效的结构,以降低成本和提高性能。

因此,基于ANSYS的机械结构强度分析与优化研究对于工程领域具有重要的意义。

二、ANSYS软件介绍ANSYS是一款广泛应用于工程计算领域的有限元法软件。

它可以模拟和分析各种不同材料和结构类型的力学行为,并提供详细的应力、应变和变形等信息。

利用ANSYS软件,可以进行静力学分析、动力学分析、疲劳分析等多种工程分析。

三、机械结构强度分析流程1. 几何建模:使用ANSYS提供的建模工具,创建机械结构的几何模型。

可以通过绘图、导入CAD文件等方式完成。

2. 材料属性定义:根据实际情况,设置机械结构材料的机械性能参数,包括弹性模量、泊松比、屈服强度等。

3. 网格划分:将几何模型划分成有限元网格,需要注意网格密度和质量的合理选择,以提高计算结果的精度和准确性。

4. 载荷和边界条件定义:根据实际工况对机械结构施加载荷和边界条件。

可以设置静载荷、动载荷、温度载荷等。

5. 强度分析:运行ANSYS计算求解器,进行机械结构的强度分析。

可以获得应力、应变、变形等结果,以评估结构的强度和可靠性。

6. 结果后处理:通过ANSYS的后处理工具,对计算结果进行可视化和分析。

可以生成应力云图、应变曲线等,为结构优化提供依据。

四、机械结构优化方法1. 参数优化:通过改变机械结构的设计参数,如材料厚度、连接方式等,以满足给定的约束条件和性能要求。

2. 拓扑优化:在事先给定的设计空间中,通过修改结构的拓扑形状来实现结构的优化设计。

ansys 钢筋混凝土建模

ansys 钢筋混凝土建模Ansys 钢筋混凝土建模在现代工程领域中,钢筋混凝土结构的应用极为广泛,从高楼大厦到桥梁隧道,从水利设施到工业厂房,无一不见其身影。

为了确保这些结构的安全性、可靠性和经济性,对其进行准确的力学分析至关重要。

Ansys 作为一款功能强大的有限元分析软件,为钢筋混凝土建模提供了高效且精确的解决方案。

钢筋混凝土是一种由钢筋和混凝土两种材料共同作用的复合材料。

混凝土具有较高的抗压强度,但抗拉强度较低;而钢筋则具有良好的抗拉性能。

在实际结构中,两者协同工作,共同承受外力。

因此,在Ansys 中进行钢筋混凝土建模时,需要准确地模拟这两种材料的特性以及它们之间的相互作用。

首先,我们来谈谈混凝土的建模。

在 Ansys 中,混凝土通常可以采用实体单元进行模拟。

对于混凝土的本构关系,我们可以选择合适的模型,如经典的混凝土损伤塑性模型(Concrete Damaged Plasticity Model)。

这个模型能够较好地考虑混凝土在受压和受拉时的非线性行为,包括混凝土的开裂、压碎等现象。

在定义混凝土的材料参数时,需要输入诸如弹性模量、泊松比、抗压强度、抗拉强度等参数。

这些参数的准确取值对于模型的准确性至关重要。

一般来说,可以通过实验测试或者参考相关的规范和标准来获取这些参数。

接下来是钢筋的建模。

钢筋在 Ansys 中有多种建模方法,常见的有两种:一种是使用杆单元(Link Element)来模拟钢筋,另一种是将钢筋嵌入到混凝土实体单元中(Embedded Element)。

使用杆单元模拟钢筋时,需要定义钢筋的截面积、弹性模量、屈服强度等参数。

这种方法计算效率较高,但对于钢筋与混凝土之间的粘结滑移行为模拟不够精确。

将钢筋嵌入到混凝土实体单元中的方法能够更准确地考虑钢筋与混凝土之间的相互作用,但计算量相对较大。

在这种方法中,需要确保钢筋单元与混凝土单元之间的节点协调。

在钢筋混凝土建模中,还需要考虑钢筋与混凝土之间的粘结滑移。

ANSYS优化计算在网架结构设计中的应用

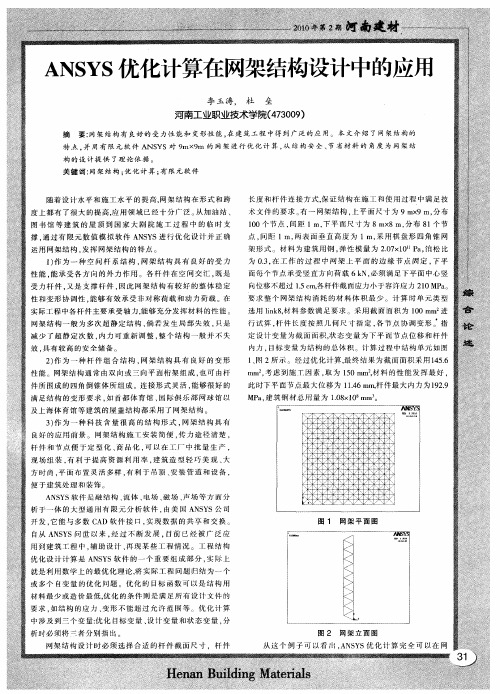

性 和 变 形 协 调 性 。 够 有 效 承 受 非 对 称 荷 载 和 动 力荷 载 。在 能 实 际 工 程 中各 杆 件 主要 承受 轴 力 , 能够 充 分 发 挥 材 料 的性 能 。 网架 结 构 一 般 为 多 次 超 静 定 结 构 , 若 发 生 局 部 失 效 , 是 倘 只

1作 为 一 种 空 间 杆 系 结 构 , 架 结 构 具 有 良好 的 受 力 ) 网 性 能 . 承 受 各 方 向 的 外 力 作 用 。 各 杆 件 在 空 间 交 汇 , 是 能 既

受 力 杆 件 , 是 支 撑 杆 件 , 此 网架 结 构 有 较 好 的 整 体 稳 定 又 因

减少 了超静定次数 , 内力 可 重 新 调 整 , 个 结 构 一 般 并 不 失 整

效 。 有较高的安全储备 。 具

内力 , 目标 变 量 为 结 构 的 总 体 积 。计 算 过 程 中结 构 单 元 如 图 1 图 2所 示 。经 过 优 化 计 算, 终 结 果 为 截 面 面 积 采 用 15 、 最 4. 6

nl z nl

.

2作 为一种杆 件组 合结 构 , ) 网架 结 构 具 有 良好 的 变 形

性 能 。网架 结 构 通 常 由双 向或 三 向平 面桁 架 组 成 , 可 由杆 也

考 虑 到 施 T 因 素 . 为 10mm , 料 的 性 能 发 挥 最 好 . 取 5 2 材

件 所 围成 的 四 角倒 锥 体 所 组 成 。连 接 形 式 灵 活 , 够 很 好 的 能 满 足 结 构 的 变 形 要 求 , 首 都 体 育 馆 、 际俱 乐 部 网球 馆 以 如 国 及 上 海 体 育 馆 等 建 筑 的屋 盖 结构 都 采 用 了 网 架 结 构 。 3 作 为 一 种 科 技 含 量 很 高 的结 构 形 式 , 架 结 构 具 有 ) 网 良好 的 应 用 前 景 。 网架 结 构 施 工 安 装 简 便 , 力 途 径 清 楚 , 传 杆 件 和 节 点 便 于 定 型 化 、 品 化 , 以在 工 厂 中 批 量 生 产 , 商 可 现 场 组 装 . 利 于 提 高 资 源 利 用 率 , 筑 造 型轻 巧 美 观 、 有 建 大 方 时 尚 , 面布 置 灵 活 多 样 , 利 于 吊顶 、 装 管 道 和 设 备 , 平 有 安

如何用ansys进行优化设计

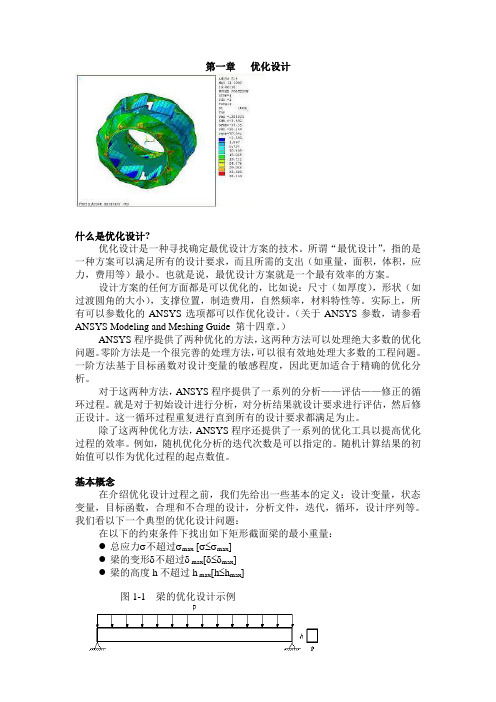

第一章优化设计什么是优化设计?优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

基于ANSYS分析的多层轻钢框架结构优化设计

ANSYS Composite PrepPost

The OES 参照方向

● ACP提供了丰富的复合材料失效准则: - 失效模式无关的失效准则 最大应力准则 最大应变准则 - 多项式失效模式准则 Tsai-Hill准则 Tsai-Wu准则 - 失效模式相关的失效准则 Hashin准则 Puck准则 LaRC准则

铺层方向角 失效准则定义

ANSYS Composite PrepPost

ANSYS Composite PrepPost

——复合材料专用前/后处理工具

机械分析

ANSYS Composite PrepPost

产品概述

复合材料是由两种或两种以上具有不同性质的材料粘合而成具有新性能的一 种材料。在工程应用中,由于复合材料具有很高的比刚度(刚度与重量之比)和柔 韧性而广受制造业的亲睐。

重庆分公司 电话:86-23-63106775 传真:86-23-63106773

济南分公司 电话:86-31-86072996 传真:86-31-85180808

广州分公司

电话: 86-20-38102018 传真: 86-20-38102010

武汉分公司

电话: 86-27-87259015/6/7 传真:86-27-87259015/6/7-168

西安分公司

电话: 86-29-88348317 传真: 86-29-88348275

香港分公司

电话:00852-31139711 传真:00852-31139710

模型的整体结果

失效准则结果显示

● ACP还提供了“Draping and flat-wrap”功能,针对分析结果可以对复合材料进行“覆盖-展开”操作,这将非常有 利于复合材料的加工制造。

Draping and flat-wrap

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

A一13玻璃钢学会第十六届玻璃钢/复合材料学术年会论文集2006年

Amys在复合材料结构优化设计中的应用

覃海艺,邓京兰

(武汉理工大学材料科学与工程学院,武汉430070)

摘要:优化设计方法在复合材料结构设计中起着十分重要的作用。

本文详细介绍了Ansys两种优化设计方法.目标函数最优设计和拓扑优化设计的过程,并运用目标函数最优设计方法对复合材料夹层结构进行了最优结构层合设计和运用拓扑优化设计方'法对玻璃钢圆凳进行了最佳形状设计。

结果证明Ansys优化设计方法在复合材料结构设计中的有效性。

关键词:Ansys;优化设计方法;目标函数最优设计;拓扑优化设计;复合材料

l前言

复合材料是由两种或多种性质不同的材料组成,具有比强度、比刚度高、耐疲劳性能好及材料与性能可设计强等特点,广泛应用于汽车、建筑、航空、卫生等领域。

复合材料通过各相组分性能的互补和关联获得优异的性能,因此复合材料各组分之间及材料整体结构的合理布置,充分发挥复合材料的性能已成为设计的关键所在…。

Ansys软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件。

优化设计是一种寻找确定最优设计方案的技术,Ansys强大的优化设计功能已广泛地应用于复合材料制品的结构设计心J。

2Ansys中的优化设计方法【3娟j

2.1目标函数最优设计

“最优设计”是指满足所有的设计要求,而且所需(如重量、面积、体积、应力、费用等)的方案最小,即目标函数值最小。

也就是说,最优设计方案是一个最有效率的方案。

在Ansys中设计方案的任何方面都是可以优化的,如尺寸(如厚度)、形状(如过渡圆角的大小)、支撑位置、制造费用、自然频率、材料特性等。

实际上,所有可以参数化的Ansys选项都可以作优化设计。

目标函数最优设计是通过改变设计变量(自变量)的数值,使状态变量(设计变量的函数,因变量)在满足一定条件时,目标函数(因设计变量的改变而有所改变)的值最小。

目标函数最优设计的一般步骤为①生成循环所用的分析文件,该文件须包括整个分析的过程,并满足以下条件:参数化建立模型(PREIy7),对模型进行初次求解(SOLUTION),对初次求解的结果提取并指定状态变量和目标函数(POSTl/POST26);②在Ansys数据库里建立与分析文件中变量相对应的参数,这一步是标准的做法,但不是必须的(BEGIN或OPT);③进入OPT优化处理器,指定要进行优化设计循环的分析文件(oPT);④声明优化变量:指定哪些参数是设计变量,哪些参数是状态变量,哪个参数是目标函数;⑤选择优化工具或优化算法:优化算法是使单个函数(目标函数)在控制条件下达到最小值的传统算法,包括零阶算法和一阶算法;⑥指定优化循环控制方式,每种优化方法和工具都有相应的循环控制参数,比如最大迭代次数等;⑦进行优化分析;⑧查看设计序列结果(OPT)和后处理(POSTl/POST26)。

2.2拓扑优化设计

拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多作者简介:覃海艺(1980・),男,在读硕士。

49

载荷的物体的最佳材料分配方案。

与目标函数最优设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量是程序内部预定义好的。

用户只需给出结构的参数(材料特性、模型、载荷等)和要省去的材料百分比,即可通过优化计算得到结构的最佳外形设计。

拓扑优化的目标是在满足结构约束的情况下减少结构的变形能,从而提高结构的刚度,所以在优化中表现为“最大刚度”设计。

拓扑优化设计主要步骤为①定义拓扑优化包括定义材料特性(杨氏模量和泊松比),选择合适的单元类型生成有限元模型,施加载荷和边界条件做单载荷步或多载荷步分析;②选择单元类型,Ansys中可用于拓扑优化的单元有二维实体单元(SOLID2和SOLID82)、三维实体单元(SOLID92和SOLID95)、壳单元(SHELL93);③指定要优化和不优化的区域,只有单元类型号为1的单元才能做拓扑优化,使用这种限制控制模型优化和不优化的部分;④定义和控制载荷工况,可以在单个载荷工况和多个载荷工况下做拓扑优化;⑤定义和控制优化过程:定义优化参数和进行拓扑优化;⑥查看结果。

拓扑优化结束后,ANSYS将优化结果存储于结果文件(Jobname.RST)供通用后处理器使用。

3复合材料结构优化设计[3侧

3.1目标函数最优设计实例

3.1.1问题的提出

玻璃钢夹层结构已广泛应用于玻璃钢制品中,生产一款夹层结构的玻璃钢汽车顶盖,长3000ram,宽1500mm,厚25ram。

初步计算,生产中夹层结构单位体积费用为玻璃钢的1/5,顶盖设计最大面载荷为1000N/m2。

材料力学性能为(E为弹性模量,盯为许用应力,恤为泊松比,G为剪切弹性模量,8为许用应变,U为最大允许挠度):

玻璃钢(视为板结构,正交各向异性材料)

El_16GPa,E:=12GPa,G:2=4.5GPa,斗112=o.30

盯1=150MPa,£1=0.2%,U1=8.0mm

夹层为泡沫材料(视为各向同性材料)

Ei=E;=o.1GPa,斗212=o.30,盯2=1.0MPa,82=0.15%,U2=8.0mm问:夹层材料厚度为多少较合适。

3.1.2生成优化循环分析文件

(1)参数化建模

由已知,把汽车顶盖视为平板模型,尺寸不变,四边简支,顶部受最大面载荷1000N/m2。

设计平板上下层为玻璃钢材料,厚度均为T。

,中间层为泡沫材料,厚度为T2形状如图1,且T2=25—2×T。

用有限元软件Ansy8建立参数化模型,采用99号单元进行网格划分,如图2所示。

图1平板截面示意

图2有限元网格模型

3.2拓扑优化设计实例

3.2.1问题的提出

如设计一复合材料圆凳,采用短切纤维增强材料和SMC模压成型工艺,上部圆直径为500ram,下部圆直径为700mm,高为600ram,圆凳上部设计最大面载荷为10000N/m2。

视短切纤维增强复合材料为各向同性材料∽J,经样板试验测得玻璃钢材料力学性能为弹性模量E=15GPa,泊松比斗=0.32,许用应变8=O.2%,许用应力or=150MPa。

按设计经验,初步设计圆凳形状如图5(有限元网格图)所示。

为了防止圆凳因受压失稳而破坏,其壁加厚为10ram,由此经Ansys静力分析得结果,如表2。

其中,8一为最大应变,盯一为最大应力,u~为最大位移。

表2初步设计的计算结果

由表2的计算结果发现,所设计的产品力学安全性能远远大于使用要求,按这样的设计,材料没有得到充分的发挥,造成浪费。

在基本尺寸(长宽高及壁厚)不变的情况下,对圆凳下部侧边进行材料缩减(即挖空),以合理使用材料和减少生产成本。

3.2.2拓扑优化分析

按设计要求,选取solid95优化单元进行网格划分(如图5),对凳脚中间部分节点施加固定约束,圆凳上表面施加面载荷,初步设定缩减参数为(圆凳总体积的)40%。

经拓扑优化分析,可得优化结果,如图6。

图5初步设计有限元模型图6拓扑优化结果图7重新设计的模型3.2.3形状重新设计

按形状优化设计结果(图6),对模型形状进行重新设计如图7,并对其进行有限元静力分析校核,分析结果见表3。

表3形状重新设计后的计算结果

由表3数据可知,按图7的设计方案,模型在满足使用性能的条件下,材料用量比初步设计结果(图5)少了许多,是一种较理想的设计方案。

仔细观察表3数据可知,按图7的设计方案,模型的安全系数仍然相当高。

按图6拓扑优化结果所示,还可以酌情对模型进行一部分材料缩减,如再次挖空减料、减小截面厚度等,再次进行分析校核,直到得出最合理最经济的设计方案。

值得注意的是凳脚太细或截面太薄时,需对模型进行屈曲分析校核,以防止圆凳在满足52。