汽车发动机缸盖装配检测生产线的总体流程设计与PLC控制系统设计.

汽车发动机装配线规划设计

汽车发动机装配线规划设计第一步:确定生产需求和目标在规划设计汽车发动机装配线之前,首先需要明确生产需求和目标。

这包括预计的产量、生产周期、产品质量要求、生产效率等。

只有明确了这些目标,才能更好地规划设计装配线,并满足相关的需求。

第二步:确定工艺流程根据生产的需求和目标,需要确定汽车发动机的工艺流程。

工艺流程包括多个环节,例如钣金加工、机加工、焊接、涂装等。

在确定工艺流程时,应该综合考虑产品的复杂程度、装配难度以及配合其他部件的要求等因素,确保工艺流程的合理性。

第三步:设备选择和布局根据确定的工艺流程,需要选择适合的设备进行装配线的布局。

设备选择考虑因素包括设备品牌、性能指标、价格、维护成本等。

设备的布局应该考虑生产效率、工作人员的工作流动以及安全等方面的要求。

第四步:确定生产节拍和工作时间根据确定的生产需求和工艺流程,需要确定发动机装配线的生产节拍和工作时间。

生产节拍应该能够满足预计的产量需求,并且在节约生产时间的前提下,保证产品质量。

工作时间安排应该考虑到设备的运行时间、维护时间以及工人的工作时间等因素。

第五步:人力资源安排在确定生产节拍和工作时间的基础上,需要进行人力资源的安排。

包括招聘和培训合适的技术工人、设备操作员以及质检人员等。

人力资源的安排需要考虑到生产效率、劳动力成本以及员工的待遇等因素。

第六步:质量控制和优化在装配线运行期间,应该进行质量控制和优化。

质量控制包括设备运行状态的监测、产品质量的检测以及工艺流程的优化等。

通过及时发现和解决问题,保证产品质量的稳定性和一致性。

最后,需要进行周期性的评估和改进。

根据实际运行情况,评估发动机装配线的效果,并进行相应的改进和调整。

通过不断的改进和优化,提高生产效率和产品质量。

综上所述,汽车发动机装配线规划设计是一个复杂的工程,需要综合考虑多个因素。

通过逐步规划、实施和改进,可以建立一个高效、稳定和优质的装配线。

这不仅对汽车制造企业的发展具有重要意义,也为整个汽车产业的发展做出了贡献。

汽车发动机装配线规划设计

汽车发动机装配线规划设计汽车发动机装配线规划设计是指根据汽车生产过程中发动机的装配需求,合理规划和设计发动机装配线的布置、流程和工位等细节,以提高装配效率和质量。

下面将详细介绍如何进行汽车发动机装配线规划设计。

1. 规划设计目标:在进行汽车发动机装配线规划设计之前,首先要明确装配线的目标,例如高效率、高质量、低成本等。

根据目标确定装配线的规模、流程和所需的设备。

2. 装配流程设计:根据发动机的装配流程,绘制装配线的流程图。

一般来说,装配流程从零部件配送开始,包括零部件准备、组装、检测和包装等环节。

在设计过程中,要确保流程合理,减少流程中的瓶颈和重复,提高装配效率和质量。

3. 工位布局设计:根据装配流程图,确定装配线的工位布局。

工位之间的距离应根据实际情况合理安排,方便材料和工人的流动,最大限度地减少空间浪费和交通堵塞。

还要考虑人员的工作环境,如通风、照明和安全等。

4. 设备选型和布置:根据装配流程和工位布局,选择合适的设备进行发动机的装配。

设备的选型要考虑装配的需求、技术要求和经济效益等因素。

还要合理安排设备的布置,确保设备之间的协调运作和工作效率。

5. 物料管理:在装配线规划设计中,要考虑物料的供应和管理。

合理布置原材料和零部件的货架和容器,确保物料的及时供应和准确使用。

还要建立物料管理系统,实现物料的追踪和盘点。

6. 人员培训和安全管理:在进行装配线规划设计的要考虑人员的培训和安全管理。

为工人提供必要的培训和指导,确保他们熟悉工作流程和操作规范。

还要落实安全措施,提供必要的防护设备,保障工人的人身安全。

7. 装配线监控和改进:完成装配线规划设计后,还需要进行监控和改进。

建立装配线的数据监控系统,实时记录和分析装配线的运行情况和效果。

根据监控结果,及时对装配线进行改进和优化,提高装配效率和质量。

汽车发动机装配线规划设计是一项综合性的工作,需要考虑装配流程、工位布局、设备选型和布置、物料管理、人员培训和安全管理等多个方面的因素。

发动机装配线PLC控制系统解决方案.

发动机装配线PLC控制系统解决方案汽车发动机装配线是一个对发动机顺序装配的流水线工艺过程,由若干自动站位、手动站位以及相关的辊道、转台等组成。

按功能分主要有:辊道区域、清洗工位、拧紧工位、机器人工位、涂胶工位、发动机测量工位、发动机测漏工位、导管阀座压装工位以及手动控制工位等。

——中国系统集成在线控制系统采用以PLC为核心,分散控制和集中管理的分布式控制模式;各独立工位的控制系统之间通过网络实现数据信息、资源共享,才能保证生产的连续性和稳定性。

一、系统结构系统包括操作站、热备服务器、PLC自动控制系统、网络设备、现场I/O站以及外围驱动设备等几个部分。

典型站位的PLC拓扑图如下图所示。

操作员站:提供全汉化人机界面,实现控制系统的监控操作功能(操作、显示、报表、报警、趋势,并且可以接收工厂监控系统下发的生产指令,自动分配各工位生产所需资料,并通过网络将生产计划和各工位所需材料型号等下发给各相关PLC控制器。

服务器选用双机热备冗余服务器,带磁盘阵列。

控制器选用SIEMENS CPU 315-2DP/PN和CPU414-3DP/PN,CPU自带Profinet 以太网接口,通过交换机和上位机系统连接,上传设备运行和故障状态,接收生产指令。

现场I/O站使用现场总线技术,选用SIEMENS ET200eco系列模块,带Profibus通讯接口,安装、接线方便,集成度高,可靠性好。

外围设备包括MOBY无线读写设备、条码和二维码扫描枪、Comau机器人、伺服控制器、Atlas拧紧设备、测漏设备、串口打印设备、压装设备等,完成设备编号打印、序列号读取、生产信息读写、工件拧紧、工件搬运、工件组装等功能。

二、控制功能根据装配工位自动化复杂程度和工艺布局特点,装配线电气控制主要由区域控制(包括线体和手动工位)、自动和半自动工位以及返修工位组成。

—区域控制区域控制有手动和自动两种工作模式,主要负责区域内线体驱动、移行、转台、手动和简单半自动设备,并显示上线产品信息和故障报警代码。

缸盖生产方案规划设计方案

缸盖生产方案规划概述缸盖是内燃机的重要部件之一,在整个发动机中发挥着至关重要的作用。

为了满足不断发展变化的市场需求,厂家需要制定全面的生产方案规划,从而优化生产流程,提高产品质量和生产效率。

目标缸盖的生产方案规划应着重解决以下几个问题:•如何保证生产效率•如何降低生产成本•如何提高产品质量步骤要完成缸盖的生产方案规划,厂家需要经过以下几个步骤:步骤一:生产计划制定根据市场需求,生产计划应考虑到每年需要生产多少缸盖,以及生产的时间和规模。

生产计划还应该考虑生产的周期,生产中的成本和人力资源等问题。

步骤二:生产流程设计生产流程设计是缸盖生产方案重要的步骤之一。

在执行生产流程时,厂家应该考虑到节约用的时间和资源的方法。

这就涉及到自动化制造,利用新技术和新工具優化工艺等问题。

步骤三:设备考察和选择生产缸盖需要用到各种设备和工具,包括数控车床、铸造设备等。

生产计划需要考虑到现有的设备,以及需要购置的新设备。

同时,厂家还应该考虑到设备投资和设备维护费用等问题。

步骤四:制定生产标准和质量控制措施生产标准和质量控制措施是保证产品质量的关键。

制定适当的标准和控制措施有助于高质量地生产缸盖,并保证产品的一致性和稳定性。

控制措施还可以帮助厂家定期检查并维护设备。

步骤五:员工培训和管理生产缸盖需要训练过的技术员工,他们需要理解和掌握新技术和设备。

员工的管理应该关注培训和安全管理等问题。

结论针对缸盖生产方案规划的重要性,厂家需要制定全面的计划,并考虑到生产流程、设备选购、生产标准控制措施等方面。

制定一个完整的方案有助于提高产品质量、降低生产成本和提高生产效率。

大多数情况下, 厂家可能需要广泛地研究市场需求,勘查现有生产设施和流程,采用新的工艺技术,使用计算机辅助设计和生产控制等方法,才能最大化地提高生产效率,达到最佳的经济效益。

汽车发动机缸盖连接螺栓装配自动检查装置设计

缸 盖零 件 中 , 装配 螺栓 的位 置 尺寸如 图 7所示 。

个 检 查机 构要 受 到 力 的作 用 , 以 所

钢 板 与检查 机构 ( 1与 3 的 连接 即 )

是 刚性 连接 ;图 中构 件 2为弹簧 ,

利用 弹簧的伸缩保证每个传感 器

接触 到 螺栓 ,以 达到 检 查 的 目的 ,

确 。 合所 有可 能 出现 的安装错 误 , 会 出现 5 综 大致 种情 况 :

设 )因 ①只有两个垫 圈没有螺栓 ; ②没有垫圈也没有螺栓 ; 只 缸 盖 体 为 基 准 面 ( 为 0 , 此 就 ③ 可 以判 断 其 他 的 高度 是 否 为 错误 的 有一个垫圈没有螺栓 ; ④没有垫圈只有螺栓 ; ⑤有两个垫

统 输 入 正 确装 配 时 螺 帽 和 垫 圈 的 总 高度 1 mm, 以没 有 垫 圈 和 螺 栓 时 2

本 生 产 线 是 针 对

哈 飞 东 安 4 5发 动 机 6

缸盖 而设计 。发动 机 的缸 盖共 有 1 0个螺 栓孔 分别 分 布在 缸盖 的两 侧 , 接螺 栓 自动检 查装 置 的任 务 是检 查上 一道 连 缸 盖连 接 螺 栓 的安 装 工序 中 ,垫 圈和 螺 栓 的安 装 是 否正

圈一 个螺 栓 。如图 2 所示 , 确 的 安装 方式 是 只 有一 个 垫 正

圈 和一 个螺 栓 。

安 装 。其 传 感 器 的简 图如 图 4 示 , 感 器 的性 Fra bibliotek指 标 所 传

见 表 1 。

表 1 传 感 器 的 性 能 指 标

一

22 数 字 测 长传 感 器个数 的 选择 .

.

J 发 动机 缸 盖 装配 生 产线 的 工 艺要 求

汽车发动机装配线规划设计

汽车发动机装配线规划设计一、引言汽车发动机是汽车的核心部件之一,发动机的性能对整车的性能有着至关重要的影响。

汽车发动机的装配线规划设计是汽车生产中极为重要的工作之一。

一个合理的装配线规划设计能够提高装配效率,降低装配成本,保证装配质量,从而对整个汽车生产过程产生积极的影响。

二、汽车发动机装配线规划设计的目标1.提高装配效率通过合理的装配线规划,将各个装配环节进行合理的组织和配置,确保生产过程的连续性和稳定性,从而提高装配效率,减少装配时间,提高生产产能。

2.降低装配成本通过科学的装配线规划,合理配置生产设备和人员,充分利用现有资源,降低生产成本,提高生产效益。

3.保证装配质量通过分析各个装配环节的技术要求,合理配置检测装置和检测人员,确保发动机装配质量符合标准要求。

4.确保安全生产在规划设计过程中,充分考虑生产安全因素,确保装配线作业环境符合相关安全标准,最大程度保障生产人员的安全。

5.提高装配线的灵活性根据不同型号发动机的具体要求,合理设计装配线的布局和流程,提高装配线的灵活性,适应多种发动机产品的生产需求。

三、汽车发动机装配线规划设计的基本原则1. 合理布局根据装配流程和空间条件,合理设计装配线的布局,使得装配流程合理、顺畅、灵活。

2. 流程优化对于每个装配环节,进行流程分析,优化装配流程,降低装配难度,提高装配效率。

3. 装配设备的合理配置根据装配流程和操作要求,合理选择和配置装配设备,确保设备能够满足生产需求。

4. 质量控制根据装配要求,设计和配置合适的检测装置和工艺控制点,确保装配质量。

6. 环保节能在装配线规划设计中,积极考虑节能环保因素,选择符合环保标准的装配设备和工艺流程,减少资源消耗和对环境的影响。

五、汽车发动机装配线规划设计的实施步骤1. 制定规划设计方案根据装配要求和空间条件,制定发动机装配线规划设计方案,包括空间布局、流程分析、装配设备配置、检测装置和质量控制点的确定、安全生产措施的设计、环保节能方案的制定等内容。

汽车发动机连杆装配线的PLC控制系统设计

力式 M

I. 重 合 时 T时 3

T 艺 T t ̄/

要 求

爿

M 5 M 7

A 3

总 引 l8 ii式 1一 至 合 T 艺 丁 技 /

时 I‘时 要求 L具

M M M A

总 计 20

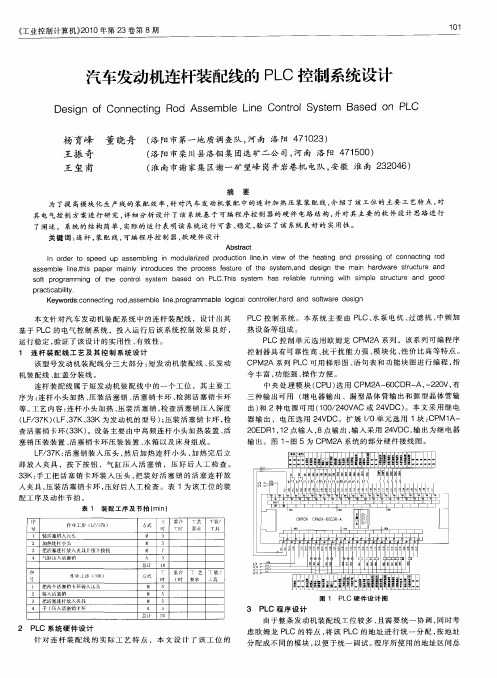

2 PLC 系统 硬 件 设 计

针 对 连 杆 装 配 线 的 实 际 工 艺 特 点 , 本 文 设 计 了 该 工 位 的

社 .2009 [3]冯 健 璋 汽 车 发 动 机 原 理 与 汽 车 理 论 [M]2版 北 京 :机 械 工 业 出 版

社 .2008 [4]CPM2A/CPM2AH 可 编 程 序 控 制 器 操 作 手 册 [K].OMRON 公 司 ,

2003

[收 稿 日期 :2010.5.20]

控 制 : 回 路

二

] T_ 1j __1

tI

弭薹(一)

lqlC+】

mⅫ ~

# m m

¨

#痒土 件R

1 2 ^囊胄

SBI+HLO ¥83+HL1

3 -自自 SBg+F ̄L7

4 l 口

5 #III

6

自

HL2 HL ̄ 目2

7

8 ■■± SB10

图 1 PLC 硬 件 设 计 图 3 PLC 程 序 设 计

由 于整 条发 动机 装 配 线 工 位 较 多 、且 需 要 统 一 协 调 ,同 时 考 虑 欧 姆 龙 PLC 的特 点 ,将 该 PLC 的地 址 进 行 统 一 分 配 ,按 地 址 分 配成 不 同 的模 块 ,以便 于 统 一 调 试 。程 序 所 使 用 的 地 址 区 间 总

S7-300PLC在汽车发动机装配线中的应用

S7-300PLC在汽车发动机装配线中的应用1 引言发动机装配线PLC控制系统,主要针对包括转台、举升台、举升转移台、翻转机五种工位的控制。

在汽车发动机装配过程中,由于被装配零件的多样性,需要在装配线的每个工段适当调整发动机的方位以方便装配零件。

装配线上共计20余个工位,包括7个普通转台、2个维修转台、4个无滚轮举升台、7个单向滚轮举升台以及2个翻转机。

整个被控对象包括22个工位,每个工位上包含必需的转移电机或举升电机,此外还有32个生产线传输电机。

每个工位均由一个ET200S和一个ET200eco从站组成,用于该工位的I/O点数据采集和发送以及分散控制。

2 系统结构及功能系统包括操作员站、工程师站、自动化系统、网络和现场I/O站等几个部分。

系统各部分功能:操作员站:提供全汉化人机界面,实现控制系统的监控操作功能(操作、显示、报表、报警、趋势),并且可以在人机界面上直接查看对应的step7源程序。

工程师站:用于系统的组态和维护。

自动化系统:使用SIMATIC控制器完成回路调节和逻辑运算。

现场I/O站:使用现场总线技术,在设备现场直接采集现场仪表的信号,控制现场的执行机构。

现场总线ProfiBus:用于连接控制单元与操作员站以及管理网络。

本系统采用PLC300CPU和CP342-5、CP343-1的接口模块相连构成系统的主站。

CP342-5是用于连接S7-300和profibus-DP的主/从站接口模块,CP 343-1是用于连接S7-300和工业以太网的接口模块。

在该控制系统中,除了上述主站外,从站是由22个ET200S 和22个ET200eco组成,分别分布在两条profibus网络上。

CPU上自带的profibus-DP接口构成profibusⅠ线,CP 342-5接口模块构成profibusⅡ线。

系统配置功能图如图1所示:系统中ET200S从站上采用的IM151-1接口模块有两种: 基本型和标准型,基本型的接口模块所能挂接的电源管理模块和I/O模块个数范围为2"12个,标准型的接口模块其范围为2"63个。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车发动机缸盖装配检测生产线的总体流程设计与PLC控制系统设计学生姓名:指导教师:所在院系:工程学院所学专业:机械设计制造及其自动化研究方向:生产线自动化中国·哈尔滨2016 年 5 月OVERALL PROCESS OF AUTOMOBILE ENGINE CYLINDER HEAD ASSEMBLY TESTING LINE DESIGN AND DESIGN OF PLCCONTROL SYSTEMStudent Name:Supervisor:Department and faculty:Engineering CollegeMajor:Mechanical Design and Manufacture andAutomationOrientation: The production line automationHarbin·ChinaMay 2016I摘要随着科技的进步发展、生产力的不断提高,手工装配生产线已经满足不了市场的需求,PLC 的出现使工业自动化成为了可能,自动化生产线提高了生产效率,减轻了人的工作负担。

自动化生产线支持技术的不断发展,使得自动化程度提高,能够满足生产装配中更高的工艺要求。

本文根据生产线的设计原则,设计了发动机缸盖组装检查生产线的总体工艺布置设计。

根据生产中的实际情况设计生产线,使得发动机缸盖装配生产线占用生产面积最小 。

生产线的布置使装配、检测效率最高,成为经得住推敲的最优化方案设计。

生产线采用三菱PLC-MR FX N 642 机控制,同时根据发动机缸盖装配、检查生产线的各个工位的工艺要要求、按照生产节拍每件60秒设计PLC 控制系统。

编程所用软件为GX Developer ,编程方法为步进梯形图编写。

步进梯形图编写使程序逻辑控制简化、程序简单易懂、易于更改、程序设计简单、对于初学者更易上手。

本设计中涉及到的工艺要求较为复杂,所以采用步进梯形图。

在本文设计的PLC 控制系统中的驱动功能是气缸、电动机、机械手执行机构,通过这些执行部件来实现各个工位的工艺要求。

关键词: 生产线;自动化;PLC ;梯形图IIOverall Process Of Automobile Engine CylinderHead Assembly Testing Line Design And Design OfPLC Control SystemAbstractWith the progress of science and technology development, manual assembly line have already can't satisfy the demand of the market, the appearance of the PLC industrial automation possible,automated production line to improve production efficiency, reduce the burden on people.Automated production line development of support technology, increased automation, to meet higher technological requirements in the production and Assembly.In this paper, according to the design principle of production line,design of the engine cylinder head assembly check the overall layout design of production line.According to the actual situation of production design line, cylinder head assembly line occupies the smallest areaProduction line layout to make the assembly, the detection efficiency is highest, be withstood scrutiny of optimization design.Production line adopts Mitsubishi PLC-MR FX N 642 -control, and according to the engine's cylinder head Assembly, check the line of each station processes to request, in accordance with the production cycle every 60 seconds design of PLC control system. Programming software used for GX Developer, compiled for the step ladder diagram programming method.Step ladder to write program logic control simplification, the procedure is simple and easy to understand, easy to change, simple programming and easier for beginners. In the design of the driving function of PLC control system is cylinder, motor, mechanical actuators, through these operating components to achieve the technological requirement of each station.Key words : Production Line;Automation;PLC;Ladder Diagram目录中文摘要 (I)Abstract ...................................................................................................................................... I I 1前言.. (1)1.1自动化生产线发展现状 (1)1.2研究本课题的目的和意义 (1)2生产线的总体方案设计 (3)2.1设计原则 (3)2.2生产线可选方案 (3)2.3确定生产线方案 (3)2.4总体方案设计 (3)3 PLC控制系统设计 (6)3.1 PLC类型选择 (6)3.2 I/O分配表 (6)3.3 PLC的I/O接线示意图 (7)3.4 PLC工作流程图 (8)3.5 控制梯形图工艺要求 (9)3.5.1一工位工艺要求及梯形图 (9)3.5.2二工位工艺要求及梯形图 (12)3.5.3三工位工艺要求及梯形图 (14)3.5.4四工位工艺要求及梯形图 (20)4 PLC仿真与调试 (24)5 结论 (38)附录 PLC梯形图及指令表 (39)参考文献 (51)致谢 (52)III1 前言可编程控制器(PLC)的产生,为生产线的自动化提供了强有力的技术支持。

PLC技术不断的发展创新,使得自动化生产线飞速发展,并且得到了广泛的应用,它提高了我们的生产过程中装配、检查、加工的质量,改善了人们的工作环境,节约了成本。

自动化生产线综合了多方面的技术如驱动技术、传感技术、计算机技术等。

自动化生产线不仅要求在生产线上能够准确的驱动机械装置自动的完成指定的加工工序,生产出合格的产品,达到相应的加工工艺,因此在加工中我们经常采用一些辅助加工装置,通过这些装置和其它电气制动系统相结合,使生产线能够自动的完成加工工序。

不仅PLC的设计能够提高生产中装配、检查、加工效率,而且生产线的布置方式也能够实现同样的效果。

生产线的布置方式需要根据生产中的实际情况和生产线的布置原则来设计,尽量的满足加工工序中的加工工艺,提高生产效率。

1.1 自动化生产线发展现状自动化生产线是能够实现产品的生产、加工、组装、检查、运输、拆卸等过程的自动化机械系统,这个自动化机械系统能够完全实现自动化即不需人的参与。

实现自动化可以提高生产加工效率、降低成本、提高加工质量、最大程度的减轻人类工作负担同时自动化生产线生产量大可以提高使用者行业的竞争力和发展基础。

自动化生产线是综合了多种技术和学科发展起来的,这是一个独立而完整的自动化机械系统。

自动化生产线是在生产线的基础上发展而来的,它要求能在各个工序上完成指定的动作并达到一定的质量标准,为了实现这个目的,生产线常采用自动化运输装置和辅助加工装置,根据工艺要求和顺序把机械加工装置组成一个完整的机械加工体系,各个装置之间通过机械连接和电气制动系统相互配合起来,使它能够按规定的顺序和程序自动工作,这种自动的按照人的意愿进行工作的机械加工系统我们称为自动化生产线。

技术的发展和科学的进步在一定程度上为自动化生产线提供了技术的支持,使生产线的自动化飞速发展进步。

生产线的飞速发展可以使生产线实现更加复杂的生产操作和装配工艺同时也使自动化程度提高生产效率降低成本。

目前国内的自动化生产线技术在近几年内虽有大幅度提升,但相对于日本和欧美国家仍然落后上世纪70年代日本和欧美国家就开始采用柔性工作系统。

柔性生产线是与多台能够调整机床,并配合自动化组装生产线,这种生产线有着很高的信息化和自动化水平,能通过计算机进行操作管理,还能配合其他的生产模式同时进行工作,大大的节约生产成本提高生产效率。

但是我国国内对于汽车装配制造的生产线仍然多数为刚性生产线,柔性装配制造生产线较少。

对于我国来说柔性自动化生产线仍处于起步阶段,对于我国未来生产线应该趋向于发展柔性化生产线。

1.2 研究本课题的目的和意义可编程控制器以其抗干扰能力强、可靠性高、性能强、价格低、编程简单、易与计- 1 -算机接口而在自动化生产线中普遍使用,并且充当生产线的大脑微处理单元。

现在的大多数装配生产流水线的PLC控制系统当中,依然存在一些不完善的地方。

换个说法就是可编程控制器功能没有完全的开发利用。

因此,只有更好的应用和改进装配流水线的工艺流程,充分挥其自动、连续、高效率等优势,我们企业的生产效率才能提升,才能增强我们企业的产品竞争力,才能更好的造福社会。